Содержание страницы

- 1. Классификация и структура современных литейных цехов

- 2. Технологические характеристики и методы получения отливок

- 3. Плавильные агрегаты для чугунного литья

- 4. Плавильные агрегаты для производства стального литья

- 5. Плавильное оборудование для литья цветных сплавов

- 6. Специализированные методы плавки и переплава

- 7. Сравнительный анализ основных плавильных агрегатов

- Заключение

Литейное производство, являясь одним из древнейших ремесленных искусств, сегодня представляет собой высокотехнологичную отрасль, лежащую в основе современного машиностроения, автомобилестроения, энергетики и многих других секторов промышленности. Получение фасонных заготовок (отливок) путем заливки расплавленного металла в заранее подготовленную форму позволяет создавать детали сложнейшей конфигурации, которые невозможно или экономически нецелесообразно производить другими методами. Эффективность и качество всего процесса напрямую зависят от правильной организации и оснащения литейного цеха. В данном материале мы подробно рассмотрим ключевые аспекты классификации литейных производств, технологические характеристики отливок и современное плавильное оборудование.

1. Классификация и структура современных литейных цехов

Структурирование и классификация литейных цехов является фундаментальной задачей при проектировании и модернизации производств. От правильного определения типа цеха зависят выбор технологического оборудования, планировка производственных участков, логистика и, в конечном счете, экономическая эффективность. Классификацию проводят по нескольким ключевым признакам, каждый из которых отражает специфику будущего производства.

1.1. Классификация по типу используемого сплава

Основным критерием, определяющим технологию, является род применяемого литейного сплава. На этом основании цеха делятся на следующие категории:

- Чугунолитейные цеха: Наиболее распространенный тип, специализирующийся на производстве отливок из различных видов чугуна: серого (согласно ГОСТ 1412-85), ковкого (ГОСТ 1215-79), высокопрочного с шаровидным графитом (ГОСТ 7293-85) и специальных легированных чугунов с уникальными свойствами.

- Сталелитейные цеха: Ориентированы на выпуск стальных отливок, которые подразделяются на изделия из углеродистых (ГОСТ 977-88), низколегированных и высоколегированных (нержавеющих, жаропрочных) сталей.

- Цеха литья цветных сплавов: Эта обширная группа включает в себя производства, работающие с различными металлами и сплавами, которые, в свою очередь, делятся на:

- Цеха тяжелых цветных сплавов: производство отливок из бронзовых, латунных (бронзолатунные) и цинковых сплавов.

- Цеха легких сплавов: специализация на литье из алюминиевых (ГОСТ 1583-93) и магниевых сплавов, востребованных в авиационной и автомобильной промышленности.

1.2. Классификация по серийности производства

Характер или серийность производства определяет степень автоматизации, тип используемой оснастки и гибкость технологических линий. В соответствии с общепринятой практикой, закрепленной в нормативных документах, таких как ГОСТ 14.004-83 «Технологическая подготовка производства. Термины и определения основных понятий», выделяют следующие типы производств:

- Массовое: Производство огромного количества однотипных деталей (сотни тысяч и миллионы штук в год). Характеризуется максимальной автоматизацией и использованием специализированных поточных линий.

- Крупносерийное: Выпуск больших партий изделий, измеряемых десятками тысяч штук.

- Серийное: Изготовление регулярно повторяющихся партий продукции.

- Мелкосерийное: Производство небольших, часто меняющихся партий отливок.

- Единичное: Выпуск уникальных или редко повторяющихся изделий, часто крупногабаритных.

Для более точного определения типа производства в литейных цехах черных сплавов используется детализированная классификация, учитывающая массу отливки и годовую программу выпуска, как показано в таблице 1.

Таблица 1. Детализированная классификация литейных цехов черных сплавов по характеру производства

| Группы отливок по массе, кг | Годовая программа выпуска отливок одного наименования (шт.) в зависимости от типа производства | ||||

|---|---|---|---|---|---|

| Массовое | Крупносерийное | Серийное | Мелкосерийное | Единичное (не более) | |

| До 20 | > 200 000 | 35 000…200 000 | 3000…35 000 | 300…3000 | 300 |

| 20…100 | > 100 000 | 15 000…100 000 | 2000…15 000 | 150…2000 | 150 |

| 100…500 | > 40 000 | 6000…40 000 | 1000…6000 | 75…1000 | 75 |

| 500…1000 | > 20 000 | 3000…20 000 | 600…3000 | 50…600 | 50 |

| 1000…5000 | > 4000 | 300…4000 | 100…300 | 20…100 | 20 |

| 5000…10 000 | > 1000 | 150…1000 | 50…150 | 10…50 | 10 |

| > 10 000 | — | < 75 | 25…75 | 5…25 | 5 |

1.3. Прочие критерии классификации

Помимо вышеперечисленных, существуют и другие важные признаки:

- По массе одной отливки: Цеха делятся на производства мелкого, среднего, крупного, тяжелого и особо тяжелого литья. Причем максимальная масса отливки для каждой группы зависит от серийности (см. Таблицу 2). Целесообразно объединять производство отливок первых трех групп в одном цехе, но на разных поточных линиях, в то время как цеха тяжелого и особо тяжелого литья (с минимальной массой отливки более 1 тонны) рекомендуется проектировать как отдельные производства.

- По мощности (объему производства): Различают цеха малой, средней и большой мощности, что определяется годовым объемом выпуска продукции в тоннах.

- По способам производства: Выделяют цеха, использующие традиционное литье в объемные песчаные формы, и цеха, применяющие специальные методы литья: в оболочковые формы, литье в кокиль (металлические формы), литье под давлением, центробежное литье и др. Существуют также узкоспециализированные производства, например, по выпуску чугунных ванн или изложниц.

Таблица 2. Классификация цехов черных сплавов по максимальной штучной массе отливки, кг

| Категория литья (черные сплавы) | Тип производства | |

|---|---|---|

| Массовое и крупносерийное | Серийное, мелкосерийное и единичное | |

| Мелкое | 10 | 100 |

| Среднее | 50 | 1000 |

| Крупное | 500 | 5000 |

| Тяжелое | > 500 | 20 000 |

| Особо тяжелое | — | > 20 000 |

2. Технологические характеристики и методы получения отливок

Несмотря на развитие технологий, литье в песчаные формы по-прежнему доминирует в отрасли, составляя до 80% от общей массы производимых отливок. Эта универсальность обусловлена возможностью работы с любыми литейными сплавами и получения деталей практически неограниченных размеров и массы. Однако для достижения повышенного качества поверхности, точности размеров и снижения затрат на последующую механическую обработку все шире применяются специальные способы литья. Их использование значительно повышает себестоимость отливок, но экономически оправдано в крупносерийном и массовом производстве.

2.1. Классификация отливок по назначению и точности

В зависимости от условий эксплуатации и требований к надежности, отливки подразделяются на несколько групп:

- Неответственные отливки: Детали, не несущие силовых нагрузок, размеры которых определяются в основном конструктивными и технологическими соображениями (например, крышки, корпуса, рукоятки).

- Ответственные отливки: Детали, работающие при статических нагрузках, в условиях трения скольжения и требующие обязательного контроля прочностных характеристик.

- Особо ответственные отливки: Наиболее критичные детали, эксплуатируемые в условиях динамических, циклических и знакопеременных нагрузок. К ним предъявляются самые строгие требования по качеству материала и отсутствию дефектов.

Точность размеров и качество поверхности отливок регламентируются стандартом ГОСТ Р 53464-2009 (ISO 8062-3:2007) «Отливки из металлов и сплавов. Система допусков и припуски на механическую обработку». В зависимости от технологии изготовления, можно достичь различных классов точности:

- I класс точности: Достигается при формовке по металлическим моделям с механизированным их извлечением из формы. Заливка производится в сырые или подсушенные формы. Этот метод является стандартом для массового производства и для изготовления сложных тонкостенных отливок.

- II класс точности: Обеспечивается при использовании деревянных моделей, закрепленных на металлических плитах, с механизированным извлечением. Применяется преимущественно в серийном производстве.

- III класс точности: Характерен для ручной формовки или машинной формовки по незакрепленным моделям. Этот способ оптимален для единичного и мелкосерийного производства отливок любой сложности, массы и из любых сплавов.

2.2. Современные тенденции в технологиях литья

Современное литейное производство активно внедряет автоматизацию и инновационные материалы для повышения производительности и качества:

- Автоматизированные комплексы: Применение автоматических формовочных линий с новыми механизмами уплотнения смеси, электронными системами управления и счетно-решающими устройствами для оптимизации режимов заливки и кристаллизации.

- Роботизация: Использование промышленных роботов для выполнения монотонных и опасных операций, таких как нанесение противопригарных покрытий, обсыпка моделей, заливка металла, что защищает персонал от пыли, высоких температур и брызг металла.

- Инновационные покрытия и смеси: Применение специальных покрытий для форм, позволяющих осуществлять поверхностное легирование отливок. Например, карбидообразующие элементы (теллур, марганец) повышают износостойкость, а графитизирующие (кремний, титан) устраняют отбел и улучшают обрабатываемость. Использование жидкоподвижных самотвердеющих смесей (ЖСС) позволяет в 3-5 раз снизить трудоемкость изготовления форм и стержней, полностью автоматизируя этот процесс.

- Управляемое охлаждение: Для крупных отливок массой 20-200 тонн применяется технология регулируемого охлаждения, которая позволяет сократить время нахождения отливки в форме в 2 раза по сравнению с естественным остыванием, что значительно ускоряет производственный цикл.

Таблица 3. Ключевые способы изготовления отливок и их практическое применение

| Метод изготовления | Максимальная масса отливки, т | Типичная область применения |

|---|---|---|

| Ручная формовка: в почве с верхней опокой | До 200 | Станины тяжелых станков, корпуса редукторов, шаботы молотов |

| Ручная формовка: по шаблону | До 100 | Крупногабаритные отливки в виде тел вращения: колеса, кольца, шкивы, маховики |

| Ручная формовка: в крупных опоках | Станины, бабки станков, блоки цилиндров ДВС | |

| Формовка: в стержнях из быстротвердеющих смесей | До 35 | Станины прессов, ножниц, сложные корпусные детали |

| Ручная формовка: в почве с облицовочным слоем из ЖСС | До 25 | Шаботы, станины, массивные детали |

| Машинная формовка: в крупных опоках | До 2 | Корпуса небольших станков, суппорты, бабки |

| Машинная формовка: в мелких и средних опоках | До 0,1 | Массовое производство: шестерни, подшипники, маховики, кронштейны |

| Литье в оболочковые формы: песчано-смоляные (Croning-процесс) | До 0,15 | Ответственные фасонные отливки высокой точности в крупносерийном производстве |

| Литье в формы из ХТС: тонкостенные (10…20 мм) | До 0,2 | Ответственные мелкие и средние фасонные отливки |

| Литье в формы из ХТС: толстостенные (50…150 мм) | До 40 | Крупные отливки: станины молотов, подушки прокатных станов |

3. Плавильные агрегаты для чугунного литья

Выбор плавильного агрегата является одним из важнейших решений при организации чугунолитейного цеха. Он определяет не только производительность, но и качество получаемого металла, энергоэффективность и экологическую безопасность производства. Основными типами печей для плавки чугуна являются вагранки и электрические печи (дуговые и индукционные).

3.1. Вагранки

Вагранка — это шахтная печь непрерывного действия, в которой плавка шихтовых материалов (металлолом, чугун, кокс, флюсы) происходит в противотоке горячих газов. Благодаря высокой производительности и использованию относительно дешевого топлива (кокса), вагранки остаются востребованными в массовом и крупносерийном производстве. Основные параметры вагранок, такие как производительность в зависимости от диаметра шахты, приведены в таблице 4.

Современные вагранки оснащаются системами подогрева дутья и очистки отходящих газов, что повышает их тепловой КПД и снижает вредные выбросы в атмосферу. Для механизации загрузки используются скиповые подъемники или пластинчатые транспортеры. Обязательным требованием при проектировании является организация системы грануляции шлака и механизированной уборки отходов.

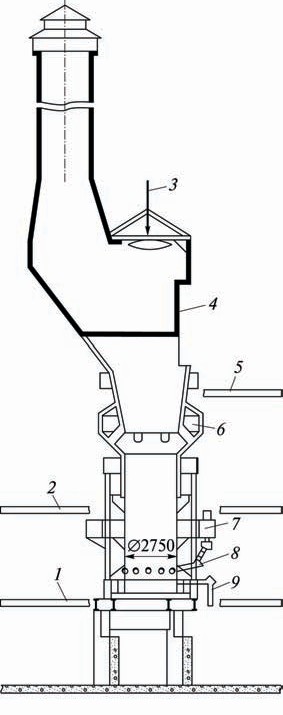

Рисунок 1. Продольное сечение вагранки фирмы «Крайслер» производительностью 50 т/ч: 1, 2 — площадки для обслуживания; 3 — тарельчатый затвор; 4 — загрузочное окно; 5 — загрузочная площадка; 6 — окно для забора газа; 7 — воздушная коробка; 8 — фурмы; 9 — летка (желоб)

Таблица 4. Характеристики вагранок с подогревом дутья и системой очистки газов

| Внутренний диаметр шахты, мм | Производительность, т/ч | Рекомендуемая вместимость копильника с газовым подогревом, т | Параметры скипового подъемника | |

|---|---|---|---|---|

| Вместимость бадьи, м³ | Полезная грузоподъемность, т | |||

| 850 | 5 | 2,5; 5 | ||

| 1100 | 8 | 5; 8 | 1,0 | 1,5 |

| 1350 | 12 | 5; 8; 12 | 1,3 | 2,5 |

| 1700 | 20 | 8; 12; 16 | 2,5 | 4,5 |

| 2100 | 30 | 8; 12; 16 | ||

3.2. Дуплекс-процесс «Вагранка — Электропечь»

Несмотря на высокую производительность, вагранки имеют существенный недостаток: ограниченные возможности для точного контроля температуры и химического состава чугуна. С другой стороны, электрические печи обеспечивают превосходный контроль, но процесс плавки в них с нуля является энергозатратным. Оптимальным решением, получившим широкое распространение, стал дуплекс-процесс. Его суть заключается в том, что первичная плавка чугуна осуществляется в высокопроизводительной вагранке, а затем жидкий металл поступает в электропечь (чаще всего индукционную) для перегрева, точной доводки химического состава, легирования и выдержки. Такой подход позволяет объединить преимущества обоих типов агрегатов: экономичность вагранки и технологическую гибкость электропечи.

Анализ энергоэффективности показывает, что тепловой КПД вагранки в процессе плавки достигает 45%, но резко падает до 5% при перегреве. В то же время, электропечи перегревают металл с КПД около 55%. Это экономически доказывает целесообразность использования дуплекс-процесса.

3.3. Электрические печи для чугуна

В качестве второго агрегата в дуплекс-процессе или для самостоятельной плавки используются дуговые печи (ДЧМ) и индукционные печи (тигельные ИЧТ и канальные ИЧКМ). В современных цехах предпочтение отдается индукционным миксерам-печам, которые обеспечивают равномерный нагрев и перемешивание расплава.

- Индукционные тигельные печи (ИЧТ, ИЧТМ): Представляют собой огнеупорный тигель, окруженный индуктором. Переменный ток в индукторе создает электромагнитное поле, которое нагревает и интенсивно перемешивает металл. Они идеально подходят для получения высококачественных и легированных чугунов.

- Индукционные канальные печи (ИЧКМ): В этих печах металл нагревается в одном или нескольких каналах, расположенных в нижней части печи. Они обладают более высоким КПД по сравнению с тигельными и часто используются в качестве миксеров большой емкости для выдержки и гомогенизации расплава.

Ниже приведены таблицы с техническими характеристиками основных моделей индукционных печей и миксеров, производимых для чугунолитейных цехов.

Таблица 5. Технические параметры индукционных тигельных миксеров (ИЧТМ) для перегрева чугуна

| Параметры | Модели миксеров | ||||

|---|---|---|---|---|---|

| ИЧТМ-1М | ИЧТМ-2,5 | ИЧТМ-6 | ИЧТМ-10 | ИЧТМ-16 | |

| Вместимость тигля, т | 1 | 2,5 | 6 | 10 | 16 |

| Мощность питающего трансформатора, кВ·А | 200 | 400 | 400 | 1300 | 1300 |

| Производительность* при перегреве на 100 °С, т/ч | 3 / 2,1 | 4 / 2,8 | 6,5 / 4,5 | 15 / 10 | 16 / 11 |

| Удельный расход энергии при перегреве на 100 °С, кВт·ч/т | 55 | 63 | 60 | 50 | 50 |

| * В числителе указана теоретическая, в знаменателе — реальная производительность. | |||||

Таблица 6. Сводные характеристики индукционных канальных миксеров (ИЧКМ)

| Модель | Полезная вместимость, т | Мощность трансформатора, кВ·А | Теоретическая производительность (перегрев на 100 °С), т/ч | ||

|---|---|---|---|---|---|

| Исполнение I | Исполнение II | Исполнение I | Исполнение II | ||

| ИЧКМ-2,5 | 2,5 | 400 | — | 7 | — |

| ИЧКМ-6 | 6 | 630 | — | 14 | — |

| ИЧКМ-10 | 10 | 1260 | 29 | ||

| ИЧКМ-25 | 25 | 1260 | 2520 | 30 | 60 |

| ИЧКМ-40 | 40 | ||||

| ИЧКМ-60 | 60 | 2000 | 4000 | 60 | 124 |

| ИЧКМ-100 | 100 | ||||

Таблица 7. Параметры индукционных тигельных печей (ИЧТ) для плавки чугуна с нуля

| Параметры | Модели печей | ||||

|---|---|---|---|---|---|

| ИЧТ-1 | ИЧТ-2,5 | ИЧТ-6 | ИЧТ-10 | ИЧТ-25 | |

| Вместимость тигля, т | 1 | 2,5 | 6 | 10 | 25 |

| Мощность трансформатора, кВ·А | 360 | 1300 | 1300 | 2500 | 6300 |

| Теоретическая производительность (расплавление), т/ч | 0,56 | 1,23 | 2,26 | 4,2 | 9,4 |

| Удельный расход энергии на расплавление, кВт·ч/т | 638 | 585 | 547 | 542 | 546 |

Таблица 8. Практическая годовая производительность печей ИЧТ

| Параметры | ИЧТ-1 | ИЧТ-2,5 | ИЧТ-6 | ИЧТ-10 | ИЧТ-16 | ИЧТ-25 |

|---|---|---|---|---|---|---|

| Действительная производительность, т/ч | 0,39 | 0,86 | 1,58 | 2,94 | 3,15 | 6,44 |

| Годовая производительность (2 смены), т | 1550 | 3420 | 6150 | 11 440 | 12 250 | 25 050 |

4. Плавильные агрегаты для производства стального литья

Производство стального литья требует значительно более высоких температур (1550-1650 °C) по сравнению с чугуном, что предъявляет особые требования к плавильному оборудованию. Основными агрегатами в сталелитейных цехах являются дуговые сталеплавильные печи (ДСП) и индукционные тигельные печи (ИСТ).

4.1. Дуговые сталеплавильные печи (ДСП)

ДСП являются основным оборудованием для плавки стали, особенно в цехах большой и средней мощности. Плавление шихты происходит за счет тепла мощной электрической дуги, горящей между графитовыми электродами и металлом. Ключевые преимущества ДСП — это возможность переплавлять 100% стального лома, высокая производительность и гибкость в проведении окислительных и восстановительных процессов для получения стали заданного состава.

4.2. Индукционные тигельные печи (ИСТ)

Индукционные печи повышенной или средней частоты широко используются для плавки высоколегированных и специальных сталей (нержавеющих, инструментальных, жаропрочных). Они обеспечивают высокую чистоту расплава за счет отсутствия контакта с продуктами горения и электродами, а также интенсивное электромагнитное перемешивание, способствующее гомогенизации и усвоению легирующих элементов. ИСТ незаменимы в цехах точного литья и на производствах с частой сменой марок стали.

Таблица 9. Ключевые технические параметры дуговых сталеплавильных печей (ДСП)

| Параметры | ДСП-3 | ДСП-6 | ДСП-12 | ДСП-25 | ДСП-50 |

|---|---|---|---|---|---|

| Номинальная вместимость, т | 3 | 6 | 12 | 25 | 50 |

| Мощность трансформатора, кВ·А | 2000 | 4000 | 8000 | 12 500 | 25 000 |

| Удельный расход энергии на расплавление, кВт·ч/т | 500 | 500 | 470 | 460 | 440 |

| Внутренний диаметр кожуха, мм | 2764 | 3190…3500 | 3760…4260 | 4450…4950 | 5800…6050 |

Таблица 10. Характеристики индукционных тигельных печей (ИСТ) для плавки стали

| Параметры | ИСТ-0,16 | ИСТ-0,4 | ИСТ-1 | ИСТ-2,5 | ИСТ-6М1 | ИСТ-10 |

|---|---|---|---|---|---|---|

| Вместимость тигля, т | 0,16 | 0,4 | 1,0 | 2,5 | 6 | 10 |

| Частота тока генератора, Гц | 2400 | 2400 | 1000 | 500 | 500 | 500 |

| Теоретическая производительность, т/ч | 0,12 | 0,36 | 0,8 | 2,5 | 3,5 | 5,0 |

| Удельный расход энергии, кВт·ч/т | 900 | 890 | 705 | 655 | 635 | 640 |

Таблица 11. Сравнительная производительность дуговых печей (ДСП)

| Параметры | ДСП-3 | ДСП-6 | ДСП-12 | ДСП-25 | ДСП-50 |

|---|---|---|---|---|---|

| Продолжительность цикла плавки (основной процесс), ч | 2,5 | 3,2 | 4,0 | 5,2 | 6,3 |

| Годовая производительность (3 смены, основной процесс), т | 7000 | 10 900 | 17 300 | 27 800 | 60 500 |

Таблица 12. Практическая производительность индукционных печей (ИСТ)

| Параметры | ИСТ-0,16 | ИСТ-0,4 | ИСТ-1 | ИСТ-2,5 | ИСТ-6М1 | ИСТ-10 |

|---|---|---|---|---|---|---|

| Действительная производительность, т/ч | 0,10 | 0,26 | 0,57 | 1,75 | 3,0 | 3,5 |

| Продолжительность полного цикла плавки, ч | 1,55 | 1,56 | 1,76 | 1,43 | 2,0 | 2,86 |

5. Плавильное оборудование для литья цветных сплавов

Плавление цветных сплавов, таких как алюминиевые, медные (латуни, бронзы) и цинковые, имеет свою специфику. Основные проблемы — это высокая склонность к окислению, поглощению газов (особенно водорода у алюминия) и угар легирующих элементов. Поэтому для их плавки практически повсеместно применяются индукционные печи промышленной частоты, которые обеспечивают быстрый и равномерный нагрев с минимальным контактом расплава с атмосферой.

Таблица 13. Параметры индукционных печей (ИАТ) для плавки алюминия и его сплавов

| Параметры | ИАТ-0,4 | ИАТ-1,0 | ИАТ-2,5 | ИАТ-6М |

|---|---|---|---|---|

| Вместимость тигля, т | 0,4 | 1,0 | 2,5 | 6,0 |

| Теоретическая производительность, т/ч | 0,2 | 0,6 | 1,3 | 2,0 |

| Удельный расход энергии, кВт·ч/т | 725 | 610 | 578 | 557 |

Таблица 14. Характеристики индукционных тигельных печей (ИЛТ) для сплавов на медной основе

| Параметры | ИЛТ-1М | ИЛТ-2,5 | ИЛТ-10 | ИЛТ-25 |

|---|---|---|---|---|

| Вместимость тигля, т | — | 2,5 | 10 | 25 |

| Теоретическая производительность, т/ч | 0,85 | 2,0 | 3,0 | 9,4 |

| Удельный расход энергии, кВт·ч/т | 382 | 355 | 348 | 336 |

Таблица 15. Сводные данные по индукционным канальным печам (ИЛК) для медных сплавов

| Параметры | ИЛК-0,6 | ИЛК-1,6 | ИЛК-2,5 | ИЛК-6 | ИЛК-16 |

|---|---|---|---|---|---|

| Полезная вместимость печи, т | 0,6 | 1,6 | 2,5 | 6 | 16 |

| Удельный расход энергии (латунь/бронза), кВт·ч/т | 210—300 | ||||

| Удельный расход энергии (медноникелевые сплавы), кВт·ч/т | 310—400 | ||||

Таблица 16. Производительность печей для плавки сплавов на основе меди

| Параметры | ИЛТ-1 | ИТ-2,6 | ИЛК-0,6 | ИЛК-1,6 | ИЛК-2,6 | ИЛК-6 |

|---|---|---|---|---|---|---|

| Действительная производительность, т/ч | 0,82 | 0,86 | 0,88 | 2,66 | 2,48 | 4,75 |

| Годовая производительность (3 смены), т | 4230 | 4440 | 4540 | 13 730 | 12 800 | 24 510 |

6. Специализированные методы плавки и переплава

Для получения металлов и сплавов с особо высокими требованиями по чистоте, предназначенных для авиакосмической, атомной и медицинской отраслей, применяются специальные методы переплава. Эти процессы являются вторичными и используют в качестве исходного материала заготовки, полученные в обычных печах. Основные цели — удаление неметаллических включений, растворенных газов и вредных примесей.

6.1. Вакуумно-дуговой переплав (ВДП)

Вакуумно-дуговые печи (в таблице 17 обозначены как ДМВ, ДСВ, ДТВ) предназначены для производства слитков из высокореакционных металлов (титан, цирконий) и высококачественных сталей. Процесс заключается в переплаве расходуемого электрода под действием электрической дуги в глубоком вакууме. Металл каплями стекает в водоохлаждаемый кристаллизатор, где и формируется новый, сверхчистый слиток. Вакуум способствует удалению газов (водорода, азота) и испарению примесей с высоким давлением паров.

Таблица 17. Технические данные электропечей вакуумного переплава в кристаллизаторе

| Параметры | ДСВ-3,2-Г1 | ДСВ-4,5-Г2 | ДСВ-6,3-Г6 | ДСВ-8-Г10 | ДТВ-8,7-Г10 |

|---|---|---|---|---|---|

| Медь | Сталь | Титан | |||

| Диаметр кристаллизатора, мм | 160…320 | 160…450 | 320…630 | 500…820 | 450…870 |

| Максимальная масса слитка, т | 1,1 | 2,0 | 6,3 | 10 | 10,3 |

| Максимальный рабочий ток, кА | 12,5 | 12,5 | 25 | 25 | 37,5 |

6.2. Электрошлаковый переплав (ЭШП)

Установки электрошлакового переплава (ЭШП) применяются для производства слитков из высококачественных конструкционных, шарикоподшипниковых, нержавеющих и других сталей. В этом процессе расходуемый электрод плавится, проходя через ванну синтетического, химически активного шлака. Шлак выполняет несколько функций: является нагревательным элементом (нагревается за счет прохождения тока), защищает металл от окисления и активно рафинирует его, удаляя серу и неметаллические включения.

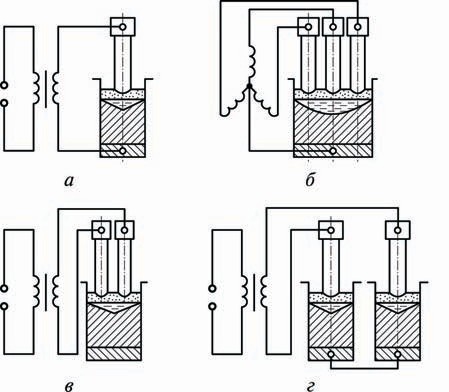

Рисунок 2. Электрические схемы печей ЭШП: а — одноэлектродная однофазная; б — трехэлектродная трехфазная; в — двухэлектродная однофазная (бифилярная); г — бифилярная схема для получения двух слитков

Существует несколько схем ЭШП, включая переплав в неподвижном кристаллизаторе или с вытягиванием слитка из короткого кристаллизатора, что позволяет получать слитки практически неограниченной длины.

Таблица 18. Основные параметры промышленных установок ЭШП для производства слитков

| Параметры | ЭШП-0,25ВГ | ЭШП-2,5ВГ | ЭШП-10ВГ | ЭШП-10Г | ЭШП-40ВГ |

|---|---|---|---|---|---|

| Мощность источника питания, кВ·А | 630 | 1600 | 2390 | 3200 | 2 x 5000 |

| Максимальный рабочий ток, А | 10 000 | 21 000 | 25 000 | 35 000 | 50 000 |

| Макс. сечение слитка (прямоугольное), мм | — | 400 x 550 | 650 x 650 | 300 x 1400 | 760 x 2000 |

| Макс. сечение слитка (круглое, диаметр), мм | 250 | 425 | — | 800 | — |

7. Сравнительный анализ основных плавильных агрегатов

Выбор плавильного агрегата — это компромисс между технологическими требованиями, производительностью и экономическими показателями. В таблице 19 представлено сравнение трех основных типов печей, используемых в литейном производстве.

Таблица 19. Сравнительная характеристика основных плавильных агрегатов

| Критерий сравнения | Вагранка | Дуговая сталеплавильная печь (ДСП) | Индукционная печь (ИЧТ/ИСТ) |

|---|---|---|---|

| Принцип нагрева | Сжигание кокса в противотоке с шихтой | Тепло от электрической дуги между электродами и металлом | Индукционный нагрев металла вихревыми токами |

| Основное применение | Массовое производство серого и ковкого чугуна | Плавление углеродистых и низколегированных сталей | Высококачественные чугуны, легированные стали, цветные сплавы |

| Исходный материал | Чугун, стальной лом, кокс, флюсы | До 100% стального лома, чугун | Чистая шихта, лом высокого качества, чушки |

| Контроль t° и хим. состава | Ограниченный, требует дуплекс-процесса для точности | Хороший, возможность проводить окисление и восстановление | Отличный, высокая точность и гомогенность расплава |

| Производительность | Очень высокая, непрерывный процесс | Высокая, для крупных и средних цехов | От низкой до высокой, в зависимости от размера печи |

| Энергоэффективность | Высокая (за счет хим. энергии кокса) | Средняя, высокий расход электродов | Очень высокая, минимальные тепловые потери |

| Экологическое воздействие | Высокое (газы, пыль), требует мощных систем очистки | Среднее (шум, пыль, газы) | Низкое, наиболее экологически чистый метод |

Заключение

Литейное производство остается ключевой отраслью, обеспечивающей промышленность заготовками сложной формы. Его успешное функционирование определяется грамотным подходом к классификации цехов, выбору оптимальных технологий и современного плавильного оборудования. Мы видим устойчивый тренд на повышение качества отливок, автоматизацию и роботизацию производственных процессов, а также на внедрение энергоэффективных и экологически безопасных технологий, таких как дуплекс-процесс и широкое использование индукционных печей. Применение специальных методов переплава, таких как ВДП и ЭШП, открывает возможности для создания материалов с уникальными свойствами для самых передовых отраслей. Глубокое понимание характеристик и возможностей каждого типа оборудования позволяет инженерам и технологам проектировать гибкие, рентабельные и конкурентоспособные литейные производства будущего.