Содержание страницы

- 1. Производство кремниевых порошков технической чистоты

- 2. Метод №2: Кислотное диспергирование и рафинирование – путь к чистоте

- 3. Метод №3: Распыление расплава – технология сферических частиц

- 4. Кремниевые порошки высокой и особой чистоты

- 5. Характеристики и марки промышленных кремниевых порошков

- 6. Ключевые области применения порошкового кремния

- Интересные факты о кремнии

- FAQ: Часто задаваемые вопросы о порошковом кремнии

- Заключение

Кремний (Si) – второй по распространенности элемент в земной коре после кислорода, являющийся фундаментальной основой современной цивилизации. От выплавки стали и производства алюминиевых сплавов до микрочипов в смартфонах и солнечных панелей – его роль невозможно переоценить. Однако в большинстве высокотехнологичных отраслей используется не кусковой кремний, а его порошковая форма. Именно порошки кремния различной чистоты, дисперсности и морфологии частиц служат ключевым сырьем для создания передовых материалов. В данном материале мы проведем всесторонний анализ существующих промышленных методов получения порошкового кремния, изучим их характеристики и рассмотрим ключевые сферы применения – от традиционной металлургии до новейших разработок в области электроники и энергетики.

1. Производство кремниевых порошков технической чистоты

1.1. Метод №1: Механическое измельчение – основа промышленного производства

Основным и наиболее распространенным промышленным способом получения порошков технического кремния является механическое измельчение. Этот метод зарекомендовал себя благодаря экономической эффективности, масштабируемости и относительной простоте технологического процесса. В качестве исходного сырья выступает кусковой кристаллический кремний технической чистоты, который производят в мощных дуговых электропечах путем карботермического восстановления природных кварцитов или кварцевого песка. В качестве восстановителя используется комплексная углеродистая шихта, включающая древесный уголь, нефтяной кокс и другие материалы.

Значительный вклад в становление и развитие промышленного производства кристаллического кремния и порошков на его основе на территории бывшего СССР внесли ведущие научные центры, такие как ВАМИ (Всесоюзный алюминиево-магниевый институт), Гиредмет и ГНИИХТЭОС. Благодаря их разработкам были запущены крупнейшие в мире производственные мощности на Днепровском алюминиевом заводе (ДАЗ, 1946–1949 гг.), Иркутском (ИркАЗ, 1981 г.) и Братском (БрАЗ, 1987 г.) алюминиевых заводах. Это позволило полностью обеспечить отечественную промышленность собственным сырьем. Параллельно развивались и мощности по переработке кускового кремния в порошок на таких предприятиях, как Запорожский завод огнеупоров, ЗТМК и Тулачермет (ныне – ОАО “Полема”).

Качество исходного сырья регламентируется ГОСТ 2169-2024 «Кремний кристаллический». Этот стандарт является основополагающим документом, определяющим марки кремния в зависимости от содержания основного вещества и допустимых примесей, что напрямую влияет на свойства и область применения конечного порошкового продукта.

Таблица 1. Химический состав электротермического кремния согласно ГОСТ 2169-2024

| Марка кремния | Содержание Si, %*, не менее | Массовая доля примесей, %, не более | |||

| Железо (Fе) | Алюминий (Аl) | Кальций (Са) | Суммарно | ||

| Кр00 | 99,0 | 0,4 | 0,4 | 0,4 | 1,0 |

| Кр0 | 98,8 | 0,5 | 0,4 | 0,4 | 1,2 |

| Кр1 | 98,0 | 0,7 | 0,7 | 0,6 | 2,0 |

| Кр2 | 97,0 | 1,0 | 1,2 | 0,8 | 3,0 |

| Кр3 | 96,0 | 1,5 | 1,5 | 1,5 | 4,0 |

*Примечание: Содержание кремния определяется как разность между 100% и суммарной массовой долей измеряемых примесей.

Технологический цикл механического измельчения

Процесс преобразования массивных слитков кремния в тонкодисперсный порошок включает три ключевые стадии:

- Первичное дробление: Слитки кремния, полученные из электропечи, загружаются в щековые или конусные дробилки, где они разрушаются до более мелкой фракции (куски размером 5-50 мм).

- Тонкий размол: Полученный дробленый материал поступает в шаровые или стержневые мельницы. Размол осуществляется стальными или керамическими мелющими телами. На этой стадии происходит основное измельчение до требуемой дисперсности. Важно отметить, что при использовании стальных шаров происходит неизбежное загрязнение порошка железом (намол), что может быть критично для некоторых применений.

- Классификация (рассев): Полученный после размола продукт направляется на систему вибрационных сит (грохотов) для разделения на фракции. Частицы, не прошедшие через сито нужного размера (надрешетный продукт), могут возвращаться на повторный помол, а готовый продукт (подрешетный) направляется на упаковку.

Весь комплекс оборудования объединен системой механического транспорта, включающей ленточные конвейеры, ковшовые элеваторы, шнековые питатели и бункеры для хранения.

Преимущества и недостатки метода

Преимущества:

- Высокая производительность и масштабируемость.

- Относительно низкая себестоимость продукции.

- Возможность получения широкого спектра фракций.

Недостатки:

- Загрязнение порошка материалом мелющих тел (преимущественно железом).

- Высокая энергоемкость процесса.

- Риск взрыва мелкодисперсной кремниевой пыли в смеси с воздухом.

- Получение частиц осколочной, неправильной формы с развитой поверхностью, что ведет к их повышенной окисляемости.

- Образование значительного количества некондиционной переизмельченной фракции (пыли).

1.2. Экономичная альтернатива: порошки из силикоалюминия

В поиске путей удешевления порошковой продукции специалистами ВАМИ был разработан полупромышленный способ получения порошков силикоалюминия. Технология основана на восстановительной электроплавке из низкокачественных и дешевых рудных материалов, таких как высокозольные угли Экибастузского месторождения. В результате был получен сплав состава (в мас. %): Si – 62%; Al – 30%; Fe – 7%; Ca – 1, который затем измельчался по стандартной механической технологии. Такой порошок, будучи значительно дешевле, способен успешно заменять чистый технический кремний во многих областях, например, в производстве взрывчатых веществ или в качестве раскислителя в металлургии. В настоящее время подобный материал активно производится в Казахстане на ферросплавных заводах под маркой ферросиликоалюминия.

Кроме того, ВАМИ была предложена уникальная электротермическая технология получения порошков силикоалюминия из высококремнистых бокситов Североонежского месторождения, которые малопригодны для традиционной переработки на глинозем. Этот комплексный подход позволил не только утилизировать некондиционное сырье, но и получить востребованный продукт с содержанием кремния 40% или 60%.

2. Метод №2: Кислотное диспергирование и рафинирование – путь к чистоте

Механический размол кремния сопряжен с серьезными недостатками: значительные потери материала (16–18%) в виде переизмельченной «сорной» фракции и высокая взрывоопасность. Инновационным решением этих проблем стал кислотный (гидрохимический) способ, разработанный норвежской фирмой “Элкем” и впоследствии усовершенствованный в ВАМИ.

В основе метода лежит фундаментальное физико-химическое явление – сегрегация примесей при кристаллизации расплава кремния. Согласно диаграммам состояния бинарных систем (Si-Fe, Si-Al, Si-Ca), при остывании расплава первыми образуются кристаллы чистого кремния (температура плавления 1414 °С). Примеси (железо, алюминий, кальций) вытесняются в оставшуюся жидкую фазу и концентрируются на границах растущих кристаллов. В последний момент застывает эвтектика, представляющая собой смесь кремния с дисилицидами металлов (например, CaSi2, FeSi2), которая обволакивает чистые зерна кремния.

Ключевая идея метода заключается в том, что при достаточном содержании кальция (0,8–1,5 мас. %) эвтектическая прослойка кремний–дисилицид кальция легко растворяется в травильных растворах на основе соляной кислоты. В результате этого химического воздействия связи между зернами разрушаются, и монолитный слиток самопроизвольно распадается на отдельные, уже очищенные от значительной части примесей, кристаллы кремния. Нерастворимые соединения (дисилициды железа, оксиды) образуют тонкий шлам, который легко отделяется.

Размер частиц порошка, полученного этим элегантным способом, напрямую зависит от скорости охлаждения исходного расплава. Медленное охлаждение способствует росту крупных кристаллов, а быстрое (например, слив в холодную изложницу) приводит к формированию мелкозернистой структуры и, соответственно, получению более тонкого порошка.

Результаты и эффективность метода

Исследования, проведенные в ВАМИ, подтвердили высокую эффективность гидрохимического способа. В лабораторных условиях был успешно получен чистый кремниевый порошок не только из технического кремния, но и из более дешевого ферросилиция.

Как показывают данные, приведенные в таблицах ниже, метод позволяет не только измельчать, но и глубоко рафинировать кремний. Оптимальный выход товарной фракции (+0,08–0,4 мм) достигается при содержании кальция в исходном сплаве 1,2–1,5%. При меньшем содержании эвтектическая прослойка слишком тонка, и травильный раствор не может проникнуть вглубь, оставляя агломераты кристаллов неразделенными.

Таблица 2. Результаты кислотного диспергирования технического кремния производства ДАЗ

| Тип печи | Содержание примесей, мас. % | Время обработки, ч | Содержание по фракциям (мм), мас. % | |||||||

| Fe | Al | Ca | +5 | +2–5 | +1–2 | +0,4–1 | +0,08–0,4 | –0,08 | ||

| Трехфазная | 0,17 | <0,1 | 0,22 | 2 4 6 |

36,2 25,8 15,6 |

35,7 36,9 42,4 |

11,9 15,8 18,7 |

12,3 15,1 16,4 |

3,5 5,6 5,9 |

0,3 0,8 1,0 |

| Однофазная | 0,24 | 0,11 | 0,41 | 2 4 6 8 |

17,2 13,4 10,9 9,1 |

26,2 21,8 20,6 20,1 |

18,7 16,8 18,0 17,7 |

26,4 33,9 35,8 38,1 |

10,4 12,6 13,2 13,5 |

1,2 1,4 1,4 1,5 |

| 0,42 | 0,4 | 0,7 | Исходное 2 4 6 |

100 0 0 0 |

0 12,0 7,7 6,6 |

0 7,4 6,9 6,6 |

0 68,8 72,6 73,4 |

0 10,8 11,9 12,4 |

0 1,0 1,0 1,0 |

|

Таблица 3. Зависимость дисперсного состава порошка от химического состава исходного материала (время обработки 2 ч)

| Содержание примесей до кислотной обработки, мас. % | Содержание по фракциям (мм), мас. % | ||||||||

| Fe | Al | Ca | в сумме | +5 | +2–5 | +1–2 | +0,4–1 | +0,08–0,4 | –0,08 |

| 0,45 | <0,50 | <0,80 | 1,75 | 6,7 | 33,0 | 23,4 | 25,9 | 9,4 | 1,5 |

| 6,03 | 0,46 | 0,79 | 7,28 | 10,9 | 24,9 | 18,4 | 28,8 | 13,9 | 3,2 |

| 0,17 | <0,1 | 0,22 | 0,40 | 36,2 | 35,7 | 11,9 | 12,3 | 3,5 | 0,3 |

| 3,14 | 0,23 | 1,28 | 4,65 | – | – | – | 0,6 | 69,4 | 30,0 |

| 5,90 | 0,25 | 4,63 | 10,78 | – | – | – | 0,1 | 37,5 | 62,5 |

| 10,30 | 0,25 | 5,11 | 15,66 | – | – | – | 0,1 | 23,4 | 76,5 |

| 15,50 | 0,27 | 6,39 | 22,16 | – | – | – | Следы | 18,5 | 81,5 |

Двухстадийная очистка для достижения высокой чистоты

Для еще более глубокой очистки в ВАМИ была разработана двухстадийная технология. На первой стадии кусковой кремний диспергируется в солянокислом растворе, где основная масса примесей удаляется. На второй стадии полученный порошок целевой фракции (+0,063–0,315 мм) обрабатывается в специальных фторопластовых реакторах растворами плавиковой кислоты (HF). Такая двухступенчатая очистка показала выдающуюся эффективность: содержание железа снижалось в 20–100 раз, алюминия – до 0,04 %, а кальция – до 0,03 %.

Несмотря на свою эффективность и надежность, кислотный способ диспергирования и рафинирования кремния до сих пор не получил широкого внедрения на предприятиях России и Украины, в основном из-за сложности обращения с агрессивными кислотами и утилизации отработанных растворов. Тем не менее, этот метод активно используется в лабораторной практике и в технологических цепочках получения кремния для солнечной энергетики, как показано в Таблице 4.

Таблица 4. Элементный состав образцов кремния после каждого шага очистки, ppm (усредненные данные)

| Образец | Al | Ca | Fe | K | Na | B | Cr | Mn | Cu | P |

| Сплав после шлаковой очистки | 10300 | 3000 | 2000 | 5 | 8 | <3 | 150 | 170 | 40 | <20 |

| Порошок кремния после кислотной очистки | 112 | 12 | 25 | <2 | <2 | <3 | 2 | 5 | <1 | <20 |

| Кремний после кристаллизации | 1,9 | <0,05 | <0,05 | <0,05 | <0,01 | 2,2 | <0,01 | <0,005 | <0,01 | <15 |

3. Метод №3: Распыление расплава – технология сферических частиц

Для ряда применений, особенно в химической промышленности (например, в реакторах кипящего слоя), требуется порошок с частицами сферической или близкой к ней формы. Получить такой материал механическим измельчением невозможно. Решением является технология распыления (атомизации) расплавленного кремния. В СССР эта технология была впервые внедрена на ДАЗе в 1985 году по разработкам ВАМИ. Существует два основных варианта этого метода: распыление водой и распыление инертным газом.

3.1. Распыление кремния водой

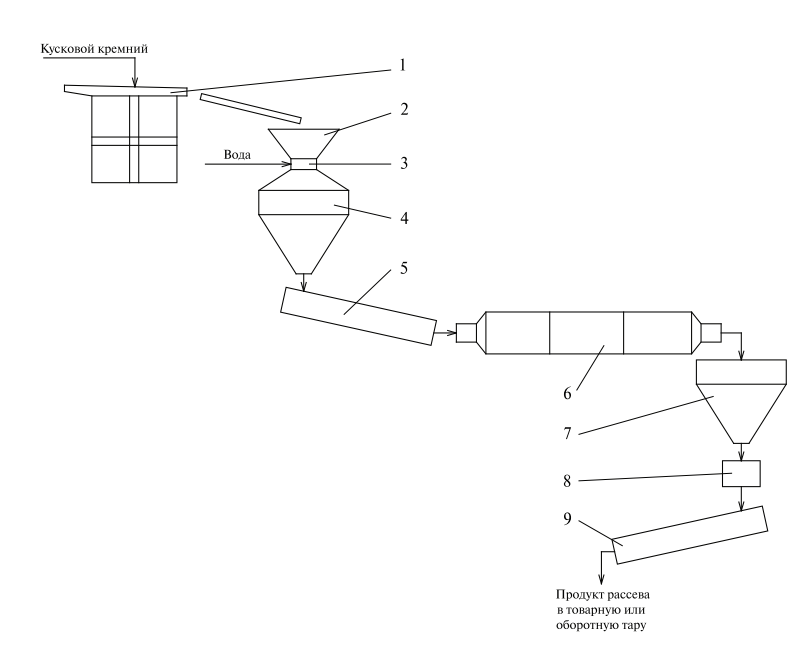

В настоящее время эта технология успешно реализована на ОАО “Полема”. Процесс является периодическим и включает в себя несколько этапов, наглядно представленных на схеме.

Рисунок 1. Схема установки для получения кремниевого порошка распылением расплава водой: 1 – индукционная печь или ковш; 2 – металлоприемник (промежуточный ковш); 3 – форсунка высокого давления; 4 – камера распыления; 5 – вибрационный обезвоживающий транспортер; 6 – сушильная установка; 7 – бункер для сухого порошка; 8 – питатель; 9 – вибрационный грохот для классификации.

Технологический процесс выглядит следующим образом: кусковой кремний загружают в графитовый тигель индукционной печи (1) и расплавляют. После перегрева расплава до ~1600 °С его сливают в металлоприемник (2). Оттуда через калиброванное отверстие струя жидкого кремния поступает в камеру распыления (4), где на нее воздействуют мощные струи воды, подаваемые под высоким давлением (до 40 атм) через форсунки (3). Происходит мгновенное диспергирование и затвердевание капель расплава. Образовавшаяся пульпа (смесь порошка и воды) сливается на вибрационный транспортер (5) для отделения основной массы воды. Затем влажный порошок поступает в роторную сушилку (6) и после этого – на рассев на грохоте (9).

Ключевой особенностью водного распыления является чрезвычайно высокая скорость охлаждения частиц. Это приводит к формированию мелкокристаллической, часто дефектной структуры с равномерным распределением примесей. Частицы имеют форму, близкую к сферической. Однако при контакте раскаленного кремния с водой происходит реакция с выделением водорода, что создает взрывоопасную атмосферу. Поэтому камера распыления постоянно продувается азотом или большим количеством воздуха, а само производство относится к категории «А» (взрывопожароопасное).

3.2. Распыление кремния инертным газом

Этот метод является более безопасной альтернативой водному распылению. Процесс аналогичен, но вместо воды для диспергирования струи расплава используется инертный газ (чаще всего азот, реже аргон) под давлением около 40 атм. Отсутствие реакции с водой исключает образование водорода, что снижает категорию взрывопожароопасности производства до «Б».

- При использовании азота на поверхности частиц образуется тончайшая защитная пленка нитрида кремния (Si3N4), предохраняющая их от дальнейшего окисления.

- При использовании аргона для создания защитной оксидной пленки (SiO2) газ дозированно увлажняют.

Скорость охлаждения при газовом распылении ниже, чем при водном. Это способствует формированию более крупных и совершенных кристаллов внутри частиц порошка. Мельчайшие фракции порошка уносятся потоком газа и улавливаются в сложной системе циклонов и фильтров.

Сравнение методов производства порошков технической чистоты

Выбор конкретного метода определяется требованиями к конечному продукту и экономическими условиями производителя.

Таблица 5. Сравнительная характеристика основных методов получения кремниевых порошков

| Параметр | Механическое измельчение | Кислотное диспергирование | Распыление водой | Распыление газом |

|---|---|---|---|---|

| Форма частиц | Осколочная, неправильная | Кристаллическая, изометрическая | Близкая к сферической, неправильная | Сферическая |

| Чистота продукта | Низкая (загрязнение Fe) | Высокая (происходит рафинирование) | Средняя (соответствует исходному сырью) | Средняя (соответствует исходному сырью) |

| Безопасность процесса | Высокая взрывоопасность пыли | Работа с агрессивными кислотами | Высокая взрывоопасность (H2) | Умеренная взрывоопасность пыли |

| Себестоимость | Низкая | Высокая | Средняя | Средняя/Высокая |

| Ключевое преимущество | Дешевизна и массовость | Высокая чистота и низкие потери | Сферическая форма, высокая производительность | Сферическая форма, безопасность |

| Основное применение | Металлургия, огнеупоры, лигатуры | Химия, сырье для солнечной энергетики | Кремнийорганика (кипящий слой) | Кремнийорганика, специальные применения |

4. Кремниевые порошки высокой и особой чистоты

Для нужд микроэлектроники, оптики и солнечной энергетики требуется кремний со степенью чистоты 99,9999% и выше. Получение порошков такого качества – это сложный многостадийный химико-металлургический процесс.

Исходным сырьем служит технический кремний или ферросилиций. На первой стадии его хлорируют для получения летучих хлоридов кремния – трихлорсилана (SiHCl3) и тетрахлорида кремния (SiCl4). На второй стадии эти соединения подвергают глубокой очистке от примесей методом ректификации (дистилляции). На заключительной стадии очищенные хлориды восстанавливают до элементарного кремния.

4.1. Водородное восстановление (Siemens-процесс)

Это основной промышленный метод получения поликристаллического кремния особой чистоты. Очищенный трихлорсилан SiНCl3 восстанавливают водородом при температуре 800–900 °С. Процесс ведут на поверхности тонких кремниевых стержней, разогреваемых электрическим током. В результате на них нарастает слой сверхчистого кремния. Полученные стержни затем измельчают на специальных вакуумных мельницах, которые минимизируют загрязнение продукта в процессе помола.

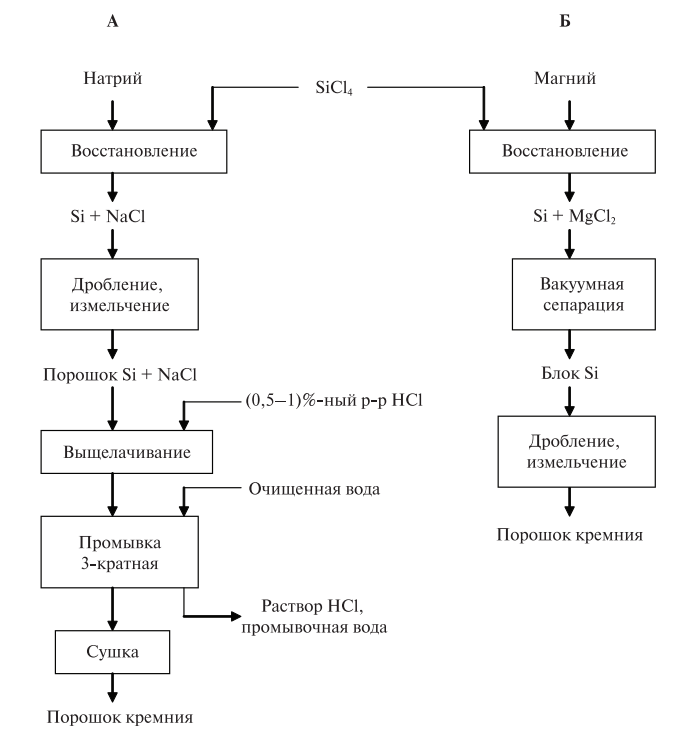

4.2. Металлотермическое восстановление

Перспективным методом является восстановление тетрахлорида кремния SiСl4 особо чистыми металлами-восстановителями. Термодинамический анализ показывает высокую вероятность протекания этих реакций (ΔG° < 0):

- SiСl4 + 2Zn = Si + 2ZnСl2 (ΔG°1300К = –20,11 кДж/моль)

- SiСl4 + 2Мg = Si + 2МgСl2 (ΔG°1300К = –406,14 кДж/моль)

- SiСl4 + 4Nа = Si + 4NаСl (ΔG°1300К = –661,00 кДж/моль)

Наиболее известным является цинкотермический процесс (метод Дюпон), где пары SiСl4 и цинка реагируют при 950 °С, образуя губчатый или игольчатый кремний. Однако более эффективным и перспективным считается натрийтермический способ, разработанный в ВАМИ и Санкт-Петербургском горном институте. Процесс ведется в стальных ретортах, куда подается SiCl4 на расплавленный натрий. Образующийся хлорид натрия (NaCl) выступает в качестве флюса, в котором диспергированы кристаллы кремния. Это позволяет организовать непрерывный слив реакционной массы и последующую отмывку кремния от соли.

Рисунок 2. Схемы натрийтермического (А) и магнийтермического (Б) восстановления тетрахлорида кремния

4.3. Другие методы получения порошков высокой чистоты

- Магнийтермическое восстановление диоксида кремния: Реакция SiO2 + 2Mg = 2MgO + Si позволяет получать наноразмерные порошки (10-30 нм) высокой чистоты.

- Диспропорционирование низших хлоридов: Обратимая реакция Si + SiСl4 ↔ 2SiCl2 позволяет перевести кремний в газообразный дихлорид (SiCl2), оставив примеси в твердой фазе. При последующем охлаждении дихлорид разлагается с образованием чистого порошка кремния.

- Плазменные и вакуумно-дуговые методы: Испарение высокочистого кремниевого катода в плазме или дуге с последующей конденсацией паров на охлаждаемой поверхности позволяет получать нанопорошки без оксидной пленки.

5. Характеристики и марки промышленных кремниевых порошков

На мировом рынке представлен широкий ассортимент кремниевых порошков, характеристики которых стандартизированы производителями под конкретные нужды потребителей. Ключевыми параметрами являются химический состав (содержание Si и примесей), гранулометрический состав (размер частиц), насыпная плотность и удельная поверхность.

Таблица 6. Характеристика кремниевого порошка фирмы “Паудмет” (Франция)

| Исходный кремний | Марка | Плотность, г/см³ | Крупность, мкм, не более | Удельная поверхность, м²/г | |

| Насыпная | После утряски | ||||

| Стандартной чистоты | 100ТV | 1,0 | 1,3 | 160 | – |

| 5 μ | 0,6 | 0,8 | 40 | 0,9 | |

| 2 μ | 0,5 | 0,7 | 40 | 1,3 | |

| Рафинированный | 5000/7000 | 0,7 | – | 150 | – |

| 7000/9000 | 0,6 | – | 150 | – | |

| 13000/15000 | 0,5 | – | 63 | – | |

Примечание. Форма частиц порошка осколочная, что указывает на механический способ получения.

Таблица 7. Характеристика молотого кремниевого порошка для оргсинтеза фирмы “Элкем силикон” (Норвегия)

| Марка порошка | Содержание Si, мас. %, не менее | Химический состав, мас. %, не более | Ситовой состав, % | ||||||||

| Fе | Аl | Са | в сумме | –0063 мм | +0063 мм | –0300 мм | +0300 мм | –0500 мм | +0500 мм | ||

| МSi1 | 98 | 1,0 | 0,6 | 0,6 | 2,0 | ≥85 | ≤15 | – | – | – | – |

| – | – | ≥85 | ≤15 | – | – | ||||||

| – | – | – | – | ≥85 | ≤15 | ||||||

| МSi2 | 97 | 1,5 | 0,8 | 0,7 | 3,0 | ≥85 | ≤15 | – | – | – | – |

| – | – | ≥85 | ≤15 | – | – | ||||||

| – | – | – | – | ≥85 | ≤15 | ||||||

Таблица 8. Состав порошков кремния марки “Силгрейн” (гидрохимическая обработка)

| Марка порошка | Содержание, мас. % | |||

| Si, не менее | примеси, не более | |||

| Al | Fe | Ca | ||

| 634 | 99,7 | 0,03 | 0,02 | 0,06 |

| 633 | 99,6 | 0,06 | 0,05 | 0,03 |

| 632 | 99,5 | 0,08 | 0,08 | 0,03 |

| 631 | 99,5 | 0,10 | 0,10 | 0,03 |

| 602 | 99,4 | 0,15 | 0,15 | 0,03 |

| 603 | 99,3 | 0,20 | 0,20 | 0,03 |

| 605 | 99,1 | 0,30 | 0,30 | 0,05 |

| 608 | 98,9 | 0,30 | 0,50 | 0,08 |

(Примечание: таблицы с составами порошков фирм «Элкем силикон» для Al-Si сплавов, LIBRA и порошка ПК-М сохранены в исходном виде для полноты данных, но для краткости изложения здесь опущены и доступны в полной версии документации).

6. Ключевые области применения порошкового кремния

Спектр применения кремниевых порошков огромен и охватывает практически все отрасли современной промышленности.

6.1. Металлургия (черная, цветная, порошковая)

- Легирование и раскисление: Кремний – один из важнейших раскислителей стали и модификаторов чугуна. В порошковой форме его вводят в ковш для более эффективного и равномерного взаимодействия с расплавом.

- Порошковые лигатуры: Для точного введения легирующих элементов (Si, Mn, Fe, Cu) в алюминиевые сплавы используют брикетированные смеси порошков. Это упрощает дозировку и повышает степень усвоения элементов.

- Порошковые проволоки: Порошок кремния, силикокальция или ферросилиция запрессовывается в стальную оболочку. Такая проволока автоматически подается в расплав для его внепечной обработки.

- Композиционные материалы: В порошковой металлургии кремний используется для создания тугоплавких композитов и псевдосплавов, которые невозможно получить традиционной плавкой.

6.2. Нанесение защитных покрытий (Силицирование)

Силицирование – это процесс диффузионного насыщения поверхности стальных, чугунных или тугоплавких изделий кремнием. В результате образуется твердый, износостойкий и коррозионностойкий поверхностный слой на основе силицидов (например, FeSi), который значительно повышает жаростойкость (до 800–850 °С) и стойкость к агрессивным средам. Наиболее распространены методы твердого, газового силицирования и самораспространяющегося высокотемпературного синтеза (СВС), где порошок кремния является основным компонентом насыщающей смеси.

6.3. Производство технической керамики и огнеупоров

- Карбид кремния (SiC): Порошок кремния смешивают с сажей, прессуют и спекают при высокой температуре. Реакционное спекание позволяет одновременно с синтезом карбида кремния формировать изделие нужной формы (нагревательные элементы, футеровочные плиты, детали для полупроводников).

- Нитрид кремния (Si3N4): Изделия из реакционно-связанного нитрида кремния (РСНК) получают путем азотирования заготовок, отформованных из тонкодисперсного кремниевого порошка. Этот метод позволяет получать детали сложной формы практически без усадки.

- Сиалоны: Это современные керамические материалы на основе нитридов и оксидов кремния и алюминия. Их получают методом СВС из смеси порошков Si и Al в атмосфере азота.

6.4. Химическая промышленность и кремнийорганика

Это крупнейшая область потребления порошкового кремния, на которую уходит более половины всего мирового производства. Кремнийорганические соединения (силиконы) – это огромный класс материалов с уникальными свойствами: гидрофобизаторы, смазки, герметики, компаунды, каучуки, лаки, эмали.

Их получают в процессе прямого синтеза (реакция Рохова-Мюллера), где порошок кремния (часто в смеси с медью в качестве катализатора) реагирует с хлористыми алкилами в реакторах кипящего слоя. Для этого процесса критически важна форма частиц порошка (близкая к сферической) и их гранулометрический состав, поэтому здесь преимущественно используются порошки, полученные методом распыления.

6.5. Электроника и солнечная энергетика

Порошки кремния высокой и особой чистоты являются сырьем для:

- Выращивания монокристаллов для производства микросхем.

- Нанесения тонких пленок при создании солнечных элементов, транзисторов и сенсоров.

- Изготовления резистивных элементов (используются порошки сплавов Si-Cr, Si-Ni и др.).

- Создания наноструктурных материалов с новыми оптическими и электронными свойствами.

6.6. Пиротехника и энергетика

По теплотворной способности кремний близок к алюминию и используется как высокоэнергетический компонент в зажигательных составах, трассирующих боеприпасах и фейерверках. Порошки силикоалюминия применяются в качестве энергетической добавки в промышленных водонаполненных взрывчатых веществах. В последнее время активно исследуется возможность использования реакции кремния и его сплавов с водой для генерации водорода в качестве экологически чистого топлива.

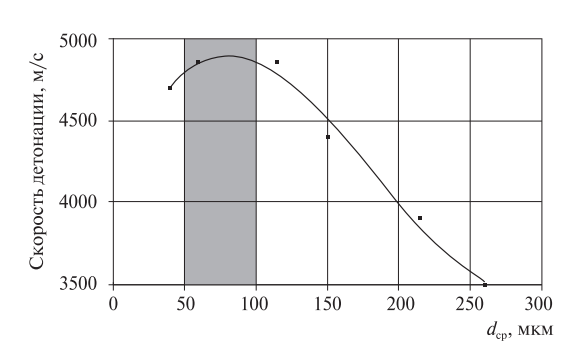

Рисунок 3. Влияние дисперсности порошка силикоалюминия на скорость детонации взрывчатых веществ (ВВ)

Как видно из графика, оптимальный размер частиц порошка силикоалюминия для достижения максимальной скорости детонации находится в диапазоне 50–100 мкм.

Интересные факты о кремнии

- Основа жизни: Хотя жизнь на Земле основана на углероде, кремний играет ключевую роль в мире диатомовых водорослей – микроскопических организмов, которые создают себе панцири из диоксида кремния и производят около четверти всего кислорода на планете.

- «Кремниевая долина»: Знаменитый технологический хаб в Калифорнии получил свое название благодаря кремнию, который является основным материалом для производства полупроводниковых приборов – основы всей современной электроники.

- Кремень и цивилизация: Кремень, одна из природных форм диоксида кремния, был первым минералом, который человечество научилось обрабатывать. Острые края кремня позволяли создавать первые орудия труда и оружие, что дало толчок развитию цивилизации.

- Кремний в космосе: Кремний активно образуется в недрах массивных звезд на поздних стадиях их эволюции и является одним из распространенных элементов во Вселенной. Он обнаружен в метеоритах, лунном грунте и атмосферах других планет.

FAQ: Часто задаваемые вопросы о порошковом кремнии

- В чем принципиальная разница между техническим и электронным кремнием?

- Основное отличие – в чистоте. Технический кремний (марки Кр00-Кр3) имеет чистоту 96-99%, его получают в руднотермических печах и используют в металлургии и химии. Электронный (полупроводниковый) кремний имеет чистоту 99,9999% и выше («шесть девяток» и более). Его получают сложными химическими методами и используют для производства микросхем и солнечных батарей.

- Почему форма частиц порошка так важна?

- Форма частиц напрямую влияет на технологические свойства порошка. Сферические частицы (полученные распылением) обладают лучшей сыпучестью и текучестью, что критично для процессов в кипящем слое (производство силиконов) и для технологий напыления. Осколочные частицы (механический помол) имеют большую удельную поверхность, что может ускорять химические реакции, но они хуже уплотняются.

- Насколько опасен кремниевый порошок?

- Основных рисков два. Во-первых, мелкодисперсная кремниевая пыль (особенно менее 10 мкм) является взрывоопасной при смешивании с воздухом в определенной концентрации. Производства, связанные с измельчением и распылением, требуют строгих мер безопасности. Во-вторых, длительное вдыхание мелкой пыли диоксида кремния (кварца), который может присутствовать в сырье, может привести к профессиональному заболеванию легких – силикозу. Сам по себе элементарный кремний считается относительно инертным и нетоксичным.

- Какой ГОСТ регулирует качество технических кремниевых порошков в России?

- Основным стандартом на исходное сырье является ГОСТ 2169-2024 «Кремний кристаллический». Специализированного ГОСТа именно на порошки кремния нет, производители чаще всего выпускают продукцию по собственным Техническим Условиям (ТУ), в которых прописывают требования к химическому и гранулометрическому составу в зависимости от области применения.

- Почему кислотный метод получения порошка не стал массовым?

- Несмотря на свои преимущества (высокая чистота, безопасность от взрывов), кислотный метод требует сложной инфраструктуры для работы с агрессивными кислотами (соляной и плавиковой), а также для нейтрализации и утилизации больших объемов отработанных растворов. Это делает его экономически менее выгодным для массового производства по сравнению с механическим измельчением.

- Что такое «контактная масса» в производстве силиконов?

- Контактная масса – это каталитическая смесь, на которой происходит синтез кремнийорганических соединений. Классически она представляет собой смесь порошков кремния и меди (или их сплава). Медь выступает катализатором, инициируя реакцию между кремнием и органическими хлоридами.

Заключение

Производство порошкового кремния – это сложная, многогранная и динамично развивающаяся отрасль, являющаяся связующим звеном между сырьевой металлургией и высокими технологиями. Мы видим, как классические методы, такие как механическое измельчение, продолжают доминировать в массовом сегменте благодаря своей экономической эффективности. В то же время, более сложные технологии – кислотное рафинирование, распыление расплава и химические методы осаждения – позволяют получать материалы с уникальными свойствами (высокой чистотой, сферической формой частиц), которые открывают дорогу к созданию новых продуктов в электронике, энергетике и химической промышленности.

Учитывая неуклонно растущий спрос на кремнийорганические соединения и компоненты для электроники, дальнейшее развитие технологий получения порошкового кремния будет направлено на повышение чистоты продукции, снижение ее себестоимости и разработку методов синтеза наноразмерных порошков с заданными свойствами. Именно эти материалы станут основой для технологических прорывов будущего.