Содержание страницы

- Ключевые преимущества и экономическая целесообразность ПМ алюминия

- Основная научная проблема: барьер оксидной плёнки

- Ключевые технологические схемы в ПМ алюминия

- Сравнение технологий порошковой металлургии алюминия

- Аппаратурные и технологические проблемы отрасли

- Вопросы безопасности при работе с алюминиевыми порошками

- Примеры промышленного внедрения и ключевые материалы

- Инновационный метод: Механическое легирование (МЛ)

- Интересные факты о порошковой металлургии алюминия

- Часто задаваемые вопросы (FAQ)

- Заключение и перспективы развития

Порошковая металлургия (ПМ) как технология обработки материалов имеет глубокие исторические корни, уходящие в тысячелетия. Однако её современный, промышленный этап начался в XX веке, а подлинный расцвет пришёлся на вторую его половину. Примерно с 1980-х годов во всех технологически развитых странах мира, включая СССР, началось бурное освоение и промышленное внедрение методов ПМ, и особое место в этом процессе заняла порошковая металлургия алюминия. Этот лёгкий, прочный и коррозионностойкий металл открывал колоссальные перспективы для создания инновационных материалов.

За рубежом этот вектор развития не только сохранился, но и набрал обороты. За исключением кратковременного спада в период глобального экономического кризиса 2008–2010 гг., активность мировых лидеров в области производства спечённых порошковых изделий из алюминия демонстрирует стабильный рост. К сожалению, в постсоветский период отечественная отрасль столкнулась с серьёзными трудностями. Общий экономический кризис, резкое падение внутреннего спроса, практически полное отсутствие государственных заказов и сложности с выходом на международные рынки привели к стагнации и упадку многих перспективных производств в первом десятилетии XXI века.

Тем не менее, сегодня становится очевидно, что ПМ алюминия и его сплавов — это не просто одно из направлений, а стратегически важная область технологий. Она является ключом как для организации массового серийного производства в автомобилестроении, электронике и аэрокосмической отрасли, так и для создания уникальных изделий специального назначения с прецизионно заданными свойствами. ПМ позволяет конструировать материалы с заранее определённой структурой, пористостью, пластичностью и улучшенным комплексом физико-механических характеристик. Более того, это одно из самых эффективных направлений для создания экономичных, ресурсосберегающих и малоотходных производств на базе непрерывных технологических циклов.

В России действует ГОСТ 6058-2022 — межгосударственный стандарт «Порошок алюминиевый. Технические условия».

Ключевые преимущества и экономическая целесообразность ПМ алюминия

Экономические и технические перспективы порошковой металлургии алюминия настолько значительны, что альтернативные технологии во многих областях попросту отсутствуют. Именно это понимание движет активными научными исследованиями и технологическими разработками в большинстве индустриально развитых стран. Инженеров и конструкторов привлекает уникальная возможность использования лёгких, но при этом предельно легированных алюминиевых сплавов там, где снижение массы является критическим фактором:

- Автомобилестроение: снижение массы неподрессоренных частей, детали двигателя, трансмиссии.

- Авиационная и ракетно-космическая техника: облегчённые элементы конструкций, жаропрочные детали.

- Электротехника и электроника: корпуса приборов, радиаторы, токопроводящие элементы.

- Товары народного потребления: детали для бытовой техники, спортивный инвентарь, компоненты переносных устройств.

Во всех этих отраслях применение спечённых алюминиевых деталей напрямую ведёт к снижению вибрации и шума, уменьшению инерционности движущихся частей, сокращению потребляемой мощности, а также обеспечивает более быстрый разгон и торможение механизмов.

Алюминий и технология ПМ идеально дополняют друг друга. Алюминиевые порошки прекрасно вписываются в стандартные технологические процессы, демонстрируя отличную формуемость и прессуемость. Это позволяет использовать то же самое прессовое оборудование для изготовления более крупных деталей по сравнению с железными порошками. Высокая природная коррозионная стойкость алюминия, в большинстве случаев исключающая необходимость в дополнительных защитных покрытиях после спекания, ещё больше усиливает его привлекательность.

Сравнительный анализ с порошковой металлургией железа

Зачастую детали, полученные из спечённых алюминиевых порошков, обладают прочностью, сравнимой или даже превосходящей аналогичные изделия из сплавов железа. Это достигается за счёт возможности получения более высокой относительной плотности (90–95% для алюминия против 79–86% для железа от теоретического максимума). Важнейшим технологическим преимуществом является то, что для достижения одинаковой относительной плотности к алюминиевому порошку требуется приложить более чем вдвое меньшее усилие прессования (около 193 МПа против 483 МПа для стального порошка). Кроме того, «сырые», ещё не спечённые алюминиевые прессовки (брикеты) обладают большей механической прочностью, чем чугунные, что существенно упрощает их транспортировку внутри цеха и позволяет изготавливать детали более сложной геометрической формы.

Процесс спекания алюминиевых деталей также более экономичен, требуя меньших временных и энергетических затрат. Где требуется последующая механическая обработка, алюминий снова выигрывает благодаря своей пластичности и образованию легко ломающейся стружки, что позволяет использовать более высокие скорости резания, снизить износ инструмента и уменьшить общую массу отходов. По оценкам западных производителей, себестоимость изготовления деталей методом ПМ из алюминиевых порошков в среднем на 10% ниже, чем из порошков на основе железа.

Однако стоит признать, что общий для всей порошковой металлургии недостаток — ограничение по габаритам и массе прессуемых изделий — в полной мере относится и к ПМ алюминия.

Основная научная проблема: барьер оксидной плёнки

Несмотря на впечатляющие темпы роста, в абсолютных цифрах доля ПМ алюминия всё ещё уступает ПМ железа и меди. Ключевая причина, тормозящая повсеместное внедрение алюминия в ПМ, носит фундаментальный характер и связана со спецификой его поверхности. Частицы алюминия всегда покрыты тонкой, но чрезвычайно прочной и тугоплавкой оксидной плёнкой Al2O3. Её толщина варьируется от 4 до 60 нм в зависимости от марки порошка, его дисперсности и условий производства/хранения. Эта плёнка действует как непреодолимый барьер, препятствуя формированию прочных металлических связей между частицами в процессе спекания.

Толщина оксидной плёнки оказывает решающее влияние на весь технологический процесс. При толщине более 50 нм качественное спекание порошков становится практически невозможным. Свежепроизведённые порошки имеют плёнку толщиной менее 5 нм, однако при первом же контакте с кислородом воздуха она мгновенно утолщается до 20 нм. В дальнейшем, особенно во влажной атмосфере, её рост продолжается, хоть и более медленно.

Научные проблемы, связанные с преодолением этого барьера, решаются несколькими путями:

- Правильная организация хранения: использование герметичной тары и контроль влажности. Рекомендуется использовать порошки не старше одного года с даты производства.

- Активация поверхности: применение химических (например, обработка в фосфорной кислоте для дегидратации) или механических методов активации для «старых» порошков.

- Введение легирующих добавок: использование элементов, способствующих разрушению оксидной плёнки в процессе спекания (например, медь).

- Механическое разрушение: применение интенсивной пластической деформации при высоких температурах (горячая экструзия, прокатка).

Тем не менее, такие параметры плёнки, как её фазовый состав, сплошность и механическая прочность, до сих пор не нормируются стандартами и не контролируются в производственных условиях, что вносит элемент непредсказуемости в технологический процесс.

Ключевые технологические схемы в ПМ алюминия

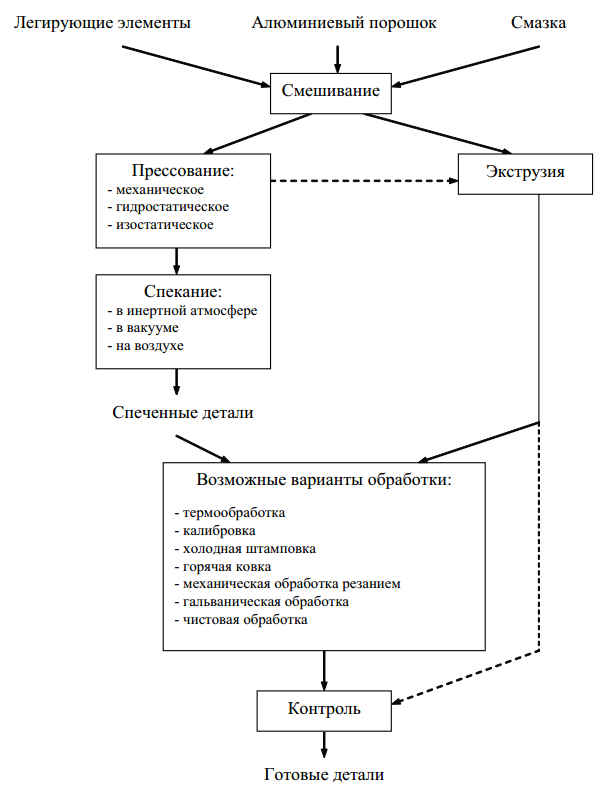

В мировой и отечественной практике сформировались три основных технологических подхода к производству изделий из алюминиевых порошков, которые схематично представлены на рисунке 1.

Рис. 1. Технологические схемы получения компактных деталей из алюминиевых порошков методами ПМ

Примечание: В качестве смазки для прессования применяются вещества на основе органических жирных кислот, парафина или синтетического воска с минимальным содержанием влаги (0,01–0,09%) и низким зольным остатком (менее 0,02% при 800 °С), например, смазки марок Стеротекс, Акревакс.

Вариант 1 и 2: Классическая технология холодного прессования и спекания

Эти два варианта являются наиболее распространёнными за рубежом (США, Япония, Канада). Технология заключается в холодном прессовании порошка нелегированного или малолегированного алюминия (вариант 1) или смеси порошка алюминия с порошками легирующих металлов (вариант 2), с последующим спеканием в печи.

Данные подходы надёжно обеспечены сырьевой базой, поскольку в России и мире существуют крупные производства порошков нелегированного алюминия марок ПА, АКП, ПАВЧ. Эти технологии позволяют достичь главных целей ПМ: снижения трудоёмкости и энергоёмкости, а также минимизации отходов металла. Они особенно эффективны для получения пористых изделий, где не предъявляются сверхвысокие требования к механическим свойствам.

В таблице 1 приведены типичные механические свойства изделий, полученных из нелегированного алюминиевого порошка в зависимости от его крупности.

Таблица 1. Механические свойства прессованных изделий из нелегированного алюминиевого порошка различной крупности

| Крупность порошка, мкм | Средний размер частиц, мкм | Предел прочности (σв), МПа | Относительное удлинение (δ), % |

| 0–20 | 10 | 155–188 | 16–23 |

| 0–100 | 30 | 120–122 | 22–28 |

| 0–50 | 35 | 105–110 | 30–32 |

| 0–125 | 62 | 101–106 | 23–27 |

| 250–450 | 350 | 88–96 | 28–33 |

Вариант 2 (смесевой метод) элегантно решает проблему оксидной плёнки. При введении в шихту порошка меди (или некоторых других металлов) в процессе нагрева при достижении температуры эвтектики начинается так называемое жидкофазное спекание. В точках контакта частиц алюминия и меди образуется жидкая фаза, которая, обладая высокой диффузионной активностью, проникает через оксидную плёнку Al2O3, разрушает её и рассеивает её фрагменты в объёме материала. Эффективность этого метода поразительна: прочность прессовок из смеси порошков Al + 10% Cu после спекания достигает 170 МПа, в то время как прессовки из порошка готового сплава Al–10% Cu в тех же условиях показывают прочность всего 60 МПа. Этот метод активно используется за рубежом для производства готовых изделий: втулок, шестерён, шатунов и других деталей.

Вариант 3: Технология быстроохлаждённых алюминиевых сплавов (БОАС)

Этот подход, получивший наибольшее развитие в России, основан на использовании порошков или гранул быстроохлаждённых алюминиевых сплавов (БОАС). Технология предполагает их компактирование методами горячего изостатического прессования (ГИП), горячей экструзии или прокатки. Интерес к БОАС вызван их уникальными свойствами. При сверхбыстром охлаждении расплава (со скоростями 104–106 К/с) подавляются диффузионные процессы, что приводит к формированию однородной, мелкокристаллической структуры, фиксации пересыщенных твёрдых растворов и появлению новых метастабильных фаз. Полуфабрикаты из БОАС приобретают уникальный комплекс свойств, недостижимый традиционными методами литья и деформации: высочайшую прочность, жаропрочность, износостойкость и низкий ТКЛР.

Использование этого варианта не всегда даёт прямой экономический эффект из-за высокой себестоимости, однако технический выигрыш, обусловленный уникальностью свойств, оправдывает затраты. Именно поэтому данное направление стало ключевым для авиакосмической и других специальных отраслей техники. Методами горячей экструзии сегодня перерабатывается более 90% всех порошковых сплавов алюминия в России. Интересно, что в БОАС некоторые традиционно вредные примеси, такие как железо, становятся полезными легирующими элементами, так как их равномерное распределение в матрице повышает прочность и жаропрочность материала.

Сравнение технологий порошковой металлургии алюминия

Для наглядного понимания места ПМ алюминия среди других технологий обработки металлов, приведём сравнительную таблицу.

Таблица 2. Сравнительная характеристика технологий обработки алюминия и железа

| Параметр | ПМ Алюминия | ПМ Железа | Литьё Алюминия | Мех. обработка (из проката) |

|---|---|---|---|---|

| Плотность изделия (относит.) | Высокая (до 95%) | Средняя (до 86%) | Близка к 100% (но возможны поры) | 100% |

| Коэффициент исп. материала | Очень высокий (0.95-0.98) | Очень высокий (0.95-0.98) | Средний (литники, облой) | Низкий (до 50% в стружку) |

| Прочность | От средней до очень высокой (для БОАС) | От средней до высокой | Средняя | Высокая (для деформируемых сплавов) |

| Сложность формы детали | Высокая | Высокая | Очень высокая | Зависит от оборудования |

| Стоимость оснастки (пресс-форм) | Высокая | Высокая | От низкой до высокой | Низкая (стандартный инструмент) |

| Энергоёмкость процесса | Низкая | Средняя | Высокая | Средняя |

| Возможность уникальных сплавов | Максимальная (БОАС, МЛ) | Высокая | Ограниченная | Невозможно |

Аппаратурные и технологические проблемы отрасли

Несмотря на научные успехи, широкое внедрение ПМ алюминия сталкивается с рядом аппаратурных проблем. Существующие производственные мощности по выпуску порошков значительно превосходят возможности по изготовлению из них готовых изделий. Оборудование, используемое для ПМ железа и меди, лишь ограниченно применимо для алюминия из-за необходимости «бороться» с его оксидной плёнкой. Требуется создание специализированной аппаратуры для дегазации, спекания и компактирования, особенно для многотоннажного производства изделий из БОАС.

Критически важной задачей является сохранение уникальной метастабильной структуры БОАС в процессе их переработки. Традиционные подходы («нагрев — горячее прессование») приводят к релаксации структуры и потере уникальных свойств. Использование технологических стаканов для дегазации порошка перед прессованием — медленный и неэффективный процесс, приводящий к окислению и деградации материала. Идеальный процесс должен включать сверхбыстрый нагрев порошка (например, в потоке горячего газа со скоростью ~105–107 К/с), немедленное высокоскоростное прессование и быструю закалку готового изделия. Создание такого оборудования — одна из ключевых задач будущего.

Вопросы безопасности при работе с алюминиевыми порошками

Серьёзным сдерживающим фактором для развития отрасли долгое время были жёсткие требования пожаро- и взрывобезопасности. Пылевые фракции порошка (менее 50 мкм, и особенно менее 20 мкм) являются пирофорными и способны образовывать взрывоопасную аэровзвесь при наличии источника воспламенения. Это требует размещения производств в специальных помещениях с легкосбрасываемой кровлей и создания запретных зон.

Сегодня безопасность регулируется «Правила безопасности при производстве порошков и пудр из алюминия, магния и сплавов на их основе» (утв. Госгортехнадзор СССР 11.09.79) и Федеральными нормами и правилами в области промышленной безопасности, утверждёнными Ростехнадзором, и другими нормативными актами. Тем не менее, соблюдение этих норм требует значительных капитальных вложений.

Для повышения безопасности рекомендуется использовать порошки с отсеянными тонкими фракциями. Современная тенденция — использование более крупных порошков и гранул (0,5–1,5 мм). В случаях, когда применение тонких порошков неизбежно, обязательным является использование герметичного оборудования с защитной атмосферой. Альтернативными методами являются флегматизация (покрытие частиц защитной плёнкой, например, кремнийорганической) или гранулирование (окомкование) пыли с использованием связующих (КМЦ, ПВА).

Примеры промышленного внедрения и ключевые материалы

САП — Спечённая Алюминиевая Пудра

Одним из первых и наиболее известных промышленных композиционных материалов на основе алюминия является САП. Его получают размолом алюминиевой пудры с одновременным дозированным окислением. В результате получается материал, где в алюминиевой матрице равномерно распределены дисперсные частицы оксида алюминия Al2O3. САП — один из самых жаропрочных алюминиевых материалов, способный работать при температурах до 500 °С. Он нашёл применение в атомной энергетике (благодаря способности поглощать нейтроны), а также для изготовления деталей форсированных двигателей и лопаток газовых турбин.

Таблица 3. Механические свойства полуфабрикатов из САП

| Марка САП | Содержание Al2O3, % | Вид полуфабриката | t испытаний, °С | σВ, МПа | σ0,2, МПа | δ, % |

| САП-1 | 6–8 | Прутки | 20 | 260–300 | 220–240 | 8–12 |

| Прутки | 500 | 50–70 | 50–60 | 2–6 | ||

| САП-3 | 13–17 | Прутки | 20 | 380–450 | 320–360 | 3–6 |

| Прутки | 500 | 100–120 | 80–100 | 2–4 |

Высокопрочные конструкционные сплавы (ПВ90)

Наиболее перспективными являются сплавы системы Al–Zn–Mg–Cu. Промышленный порошковый сплав ПВ90 превосходит по прочности все существующие серийные деформируемые алюминиевые сплавы, достигая предела прочности до 800 МПа, что сравнимо с показателями некоторых сталей и титановых сплавов.

Таблица 4. Механические свойства полуфабрикатов из сплава ПВ90

| Вид полуфабриката | σВ, МПа | σ0,2, МПа | δ, % |

| Пруток (Ø ≤ 70 мм) | 730–800 | 700–760 | 6–10 |

| Лист (толщина ≤ 2,0 мм) | 680–720 | 590–640 | 9–12 |

Высокомодульные сплавы с литием

Сплавы системы Al–Mg–Li обладают уникальным сочетанием пониженной плотности и высокого модуля упругости. Их плотность на 11% ниже, чем у классического дюралюминия Д16, при этом модуль упругости выше. Это делает их незаменимыми для аэрокосмической техники.

Таблица 5. Механические свойства высокомодульных порошковых сплавов с литием

| Химический состав сплава, мас. % | σВ, МПа | Модуль упругости, МПа | Плотность, г/см³ |

| Al–3,4Cu–3,2Li–1,1Mg–0,6Mn | 583 | 85000 | 2,52 |

| Al–3Li–1,5Mn | 577 | – | 2,50 |

Сплавы с низким ТКЛР (САС)

Для прецизионного приборостроения и машиностроения требуются материалы с низкой плотностью и температурным коэффициентом линейного расширения (ТКЛР), близким к стали. Этим требованиям отвечают спечённые алюминиево-кремниевые сплавы типа САС.

Таблица 6. Физико-механические свойства спеченных сплавов с низким ТКЛР

| Сплав | Химический состав, мас. % | Плотность, г/см³ | ТКЛР (λ·10–6), К–1 | σВ, МПа |

| САС-1-400 | Al–(25–30)Si–(5–7)Ni | 2,73 | 14,5–15,5 | 240–350 |

| КСП-15 | 85% САС-1-50 + 15% Si3N4 | 2,50 | 12,7–13,0 | 280–300 |

Порошки алюминия высокой чистоты (ПАВЧ)

ПАВЧ, получаемые из алюминия марки А995 по ГОСТ 11069-2019, незаменимы в электронной промышленности. Из них изготавливают пористые аноды для оксидно-полупроводниковых конденсаторов (тип К-53-1), которые являются более дешёвой альтернативой танталовым, а также коллекторные электроды для ионисторов (суперконденсаторов).

Инновационный метод: Механическое легирование (МЛ)

В последние годы активно развивается метод механического легирования (механосинтеза) — высокоэнергетическая обработка смеси порошков в шаровых мельницах. Этот процесс протекает в твёрдой фазе и позволяет получать материалы, недостижимые традиционными методами плавки: псевдосплавы (например, Al-Pb), дисперсно-упрочнённые композиты и сплавы с запредельным содержанием легирующих элементов.

Механизм МЛ заключается в многократных циклах холодной сварки и разрушения частиц порошка. Это приводит к измельчению структуры до наноуровня и формированию уникальных свойств. Например, МЛ-сплав алюминия с 8% углерода после обработки демонстрирует предел прочности 600 МПа при комнатной температуре и поразительные 800 МПа при 500 °C, благодаря образованию наноразмерных карбидов алюминия Al4C3. В США по этой технологии производятся сплавы серий IN-9051, IN-9052, IN-9021, сочетающие прочность высокопрочных сплавов с коррозионной стойкостью сплавов типа АМг.

Интересные факты о порошковой металлургии алюминия

- Космические технологии: Многие детали для спутников и ракет изготавливаются методами ПМ алюминия для максимального снижения веса при сохранении прочности.

- Предвестник 3D-печати: Порошковую металлургию можно считать идеологическим предшественником современных аддитивных технологий, таких как селективное лазерное спекание (SLS) и плавление (SLM), которые также работают с металлическими порошками.

- Автомобили будущего: Ведущие автопроизводители всё шире применяют спечённые алюминиевые детали (шатуны, детали насосов, шкивы) для снижения расхода топлива и улучшения динамики автомобилей.

- Пористая структура как преимущество: ПМ позволяет создавать материалы с контролируемой пористостью, которые используются в качестве фильтров, самосмазывающихся подшипников и сорбирующих элементов для вакуумной техники.

Часто задаваемые вопросы (FAQ)

- В чём главное отличие ПМ алюминия от ПМ стали?

- Основное отличие — в необходимости преодолевать прочную оксидную плёнку на частицах алюминия. Технологически это требует либо введения специальных добавок (медь), либо применения горячей деформации. При этом для прессования алюминия требуются значительно меньшие усилия, а сам процесс спекания менее энергозатратен.

- Можно ли с помощью ПМ создать любой сплав?

- ПМ, особенно с использованием технологий БОАС и механического легирования, позволяет создавать сплавы, которые невозможно получить традиционной плавкой, например, из-за несмешиваемости компонентов в жидком состоянии или необходимости зафиксировать метастабильные фазы.

- Насколько дороги изделия, полученные методом ПМ?

- Себестоимость сильно зависит от технологии и объёма производства. Для массового производства простых деталей ПМ может быть дешевле механической обработки из-за высокого коэффициента использования материала. Однако для уникальных сплавов (БОАС, МЛ) и сложных деталей стоимость может быть высокой из-за дороговизны исходных порошков и сложности процесса.

- Каково будущее порошковой металлургии алюминия?

- Будущее связано с развитием нанотехнологий, созданием материалов с аморфной и нанокристаллической структурой. Также происходит всё более тесная интеграция ПМ с аддитивными технологиями (3D-печатью), что открывает возможности для производства деталей любой сложности без дорогостоящей оснастки.

Заключение и перспективы развития

Анализ текущего состояния науки и технологии в области порошковой металлургии алюминия однозначно показывает, что с восстановлением и ростом экономики в России формируется обширный рынок для этой продукции. Существующая научная и техническая база позволяет производить широкий ассортимент порошковых алюминиевых материалов с уникальными свойствами.

Основные проблемы, стоящие перед отраслью, сегодня носят скорее организационный и инвестиционный характер, нежели научный. Для массового выпуска изделий со стандартными свойствами можно использовать серийные порошки нелегированного алюминия. Для производства же инновационных материалов из БОАС и МЛ-сплавов необходимо создание гибких малотоннажных производств.

Ключевыми научными задачами на будущее остаются совершенствование методов сверхбыстрого охлаждения для получения наноструктурных и аморфных сплавов, а также разработка новых, бездиффузионных методов компактирования, позволяющих сохранить уникальную структуру материала. С решением этих задач порошковая металлургия алюминия займёт достойное место в авангарде современного материаловедения и станет драйвером инноваций в ключевых отраслях промышленности.