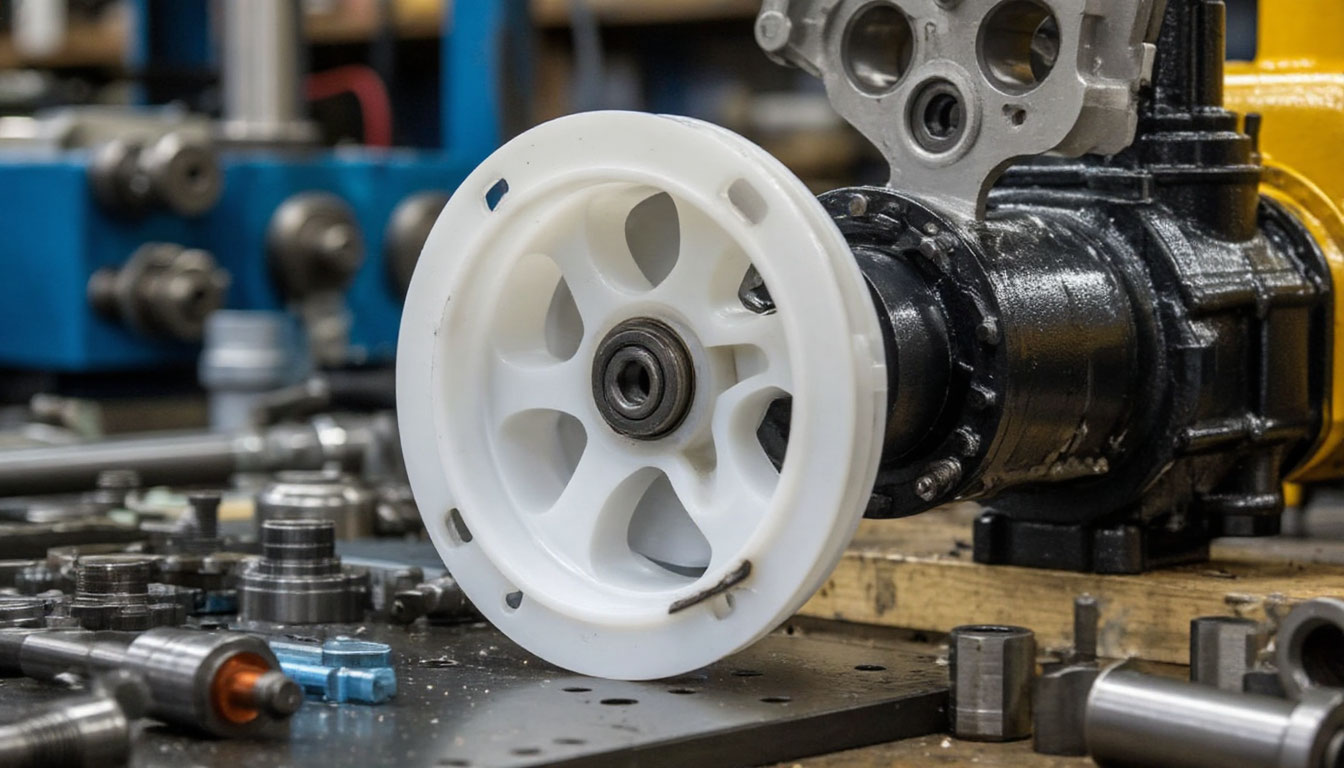

Пластмассы, с момента своего широкого применения в 20-м веке, стали неотъемлемой частью различных отраслей промышленности, в том числе и машиностроения. Одной из основных причин столь интенсивного внедрения пластмасс является их технические характеристики, такие как легкость, устойчивость к коррозии и химическим воздействиям, а также высокая технологичность в производственных процессах. Однако на фоне этих достоинств нельзя не отметить и экономическую выгоду, которую принесла замена металлов пластмассами.

Стоимость пластиковых компонентов гораздо ниже, чем у металлических аналогов, что снижает себестоимость конечной продукции. Важно, что пластмассы обладают высокими теплоизоляционными, электроизоляционными и звукопоглощающими свойствами, что делает их идеальными для использования в различных областях, от автомобилестроения до аэрокосмической техники. Тем не менее, применение пластмасс в машиностроении сопровождается рядом вызовов, таких как возрастная деградация, ползучесть под нагрузкой и ограниченная температура эксплуатации. Эти аспекты требуют внимательного подхода при проектировании и производстве деталей из пластмасс.

История использования пластмасс в машиностроении начинается с конца 19-го века, когда были впервые синтезированы первые полимеры, такие как бакелит. Этот материал, разработанный в 1907 году бельгийским химиком Лео Бакеландом, стал одним из первых термореактивных пластмасс, обладавших отличной износостойкостью и электрической изоляцией. В 1920-х годах началось производство термопластов, таких как полиэтилен, который вскоре завоевал популярность в качестве упаковочного материала.

В годы Второй мировой войны пластмассы стали важным элементом в производстве военной техники, где их легкость и стойкость к коррозии позволяли экономить на материальных ресурсах. С начала 1960-х годов, когда появились новые виды пластмасс, таких как полиамид и поликарбонат, их применение в машиностроении стало стремительно расширяться. Современные пластмассы обладают целым рядом усовершенствованных характеристик, которые позволяют использовать их в самых различных областях, включая производство автомобилей, аэрокосмическую промышленность и строительство.

Применение пластмасс в машиностроении основывается в первую очередь на технических требованиях, однако экономические факторы также играют важную роль.

Пластмассы обладают множеством преимуществ, среди которых:

- низкая стоимость в сравнении с другими материалами, такими как металлы;

- низкая плотность (например, плотность большинства пластмасс варьируется от 900 до 2200 кг/м3, что значительно ниже плотности стали в 5-8 раз);

- выраженная удельная объемная прочность;

- отличные тепло-, электро- и звукоизоляционные характеристики;

- высокая степень технологичности;

- стойкость к агрессивным веществам, в отличие от металлов, что позволяет пластмассам эффективно сопротивляться воздействию кислот, щелочей, солей и растворителей;

- способность к созданию антифрикционных или фрикционных характеристик;

- прозрачность и способность к окраске;

- выдержка вибраций.

Также стоит отметить, что путем изменения состава компонентов, используемых в производстве пластмасс, а также контролируя технологический процесс, можно получать материалы с необходимыми эксплуатационными свойствами.

Одним из существенных недостатков пластмасс является их снижение прочности под воздействием постоянных нагрузок. Это ограничивает их применение в ситуациях, где предусмотрено длительное воздействие постоянных (хотя и допустимых) нагрузок. Однако пластмассы, благодаря своей эластичности, показывают лучшие результаты по сравнению с металлами в условиях переменных нагрузок.

Модуль упругости и предел прочности пластмасс существенно ниже, чем у сталей, что ограничивает их применение в областях, где необходима высокая жесткость конструкций. Чтобы повысить жесткость пластмасс, иногда их армируют металлическими элементами. Примером служит стеклопластик, который является одним из самых прочных видов пластмасс, с пределом прочности при растяжении до 700 МПа.

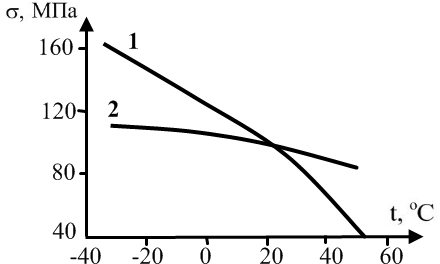

Пластмассам свойственен определенный температурный диапазон работы: от –50 до +80 °С (для термопластов), до 120 °С (для реактопластов) и до 500 °С (для материалов на основе кремнийорганических полимеров и фторопластов). Однако большинство пластмасс начинает разрушаться при температуре 250-350 °С, что приводит к разложению полимеров на мономеры и прочие вещества, такие как углекислый газ, вода и альдегиды. Это ограничивает их использование в высокотемпературных условиях. Низкая теплостойкость — главный недостаток пластмасс как конструкционных материалов, так как с ростом температуры их прочностные характеристики существенно ухудшаются (рис. 1).

Рис. 1. Зависимость прочности пластмасс от температуры: 1 — термопласты; 2 — реактопласты

Морозостойкость пластмасс определяется изменением их механических свойств при воздействии отрицательных температур. Большинство пластмасс, особенно термопластов, теряют пластичность и становятся хрупкими при охлаждении.

Пластмассы обладают существенно меньшей теплопроводностью, чем металлы, в 500-600 раз, что также делает их отличным выбором для теплоизоляции.

С течением времени пластмассы подвергаются старению, что приводит к изменению их характеристик под воздействием тепла, света и влаги. Основной причиной старения является деструкция и окисление полимеров, вызванное воздействием солнечного излучения и температуры. Этот процесс сокращает долговечность пластмасс по сравнению с металлами.

Применение пластмасс в производстве автомобилей имеет множество преимуществ:

- снижает металлоемкость конструкций;

- повышает безопасность конструкции (например, за счет использования полужестких пенополиуретанов для сидений, рулевых колес, бамперов, потолков, панелей приборов и других компонентов);

- удлиняет срок службы конструкции (за счет использования пластмассовых покрытий для деталей, контактирующих с дорогой, и пластиковых бамперов, крыльев и прочего);

- снижает трудоемкость производства (пластмассы легко обрабатываются).

Наиболее часто в автомобилестроении используют такие виды пластмасс, как полиэтилен, сополимер этилена с винилацетатом, полипропилен, полиамид и поликарбонат. Эти материалы находят применение в изготовлении дверей, багажников, капотов и других автомобильных деталей.

Применение пластмасс значительно снижает капитальные затраты, так как уменьшает трудоемкость проектирования и производства. Экономия проявляется в снижении себестоимости изделий, уменьшении массы, снижения материалоемкости, а также сокращении затрат на материалы и трудозатраты по сравнению с металлическими деталями. Сроки проектирования и внедрения новых конструкций также значительно сокращаются.

Экономическая эффективность использования пластмасс заключается в снижении массы конструкции, уменьшении эксплуатационных расходов (например, на смазку и ремонт), а также в повышении надежности работы машины, улучшении ее технических характеристик (таких как грузоподъемность, КПД и срок службы).

Снижение материалоемкости и экономия металлов являются важными задачами для экономики. Пластмассовые компоненты позволяют существенно снизить массу изделия и улучшить коэффициент использования материала, который в среднем составляет около 0,9-0,95 (например, при литье и экструзии — до 0,95).

Материальные затраты составляют значительную долю (40-75 %) в себестоимости машиностроительных изделий, поэтому их снижение является важным шагом к уменьшению стоимости производства.

Хотя некоторые пластмассы имеют высокую стоимость, это не всегда означает увеличение затрат на материалы. Например, производство металлических деталей требует трех видов обработки (литье, термообработка, механическая обработка) с большим числом операций, в то время как для пластмассовых деталей достаточно одного этапа (формование детали через пластическую деформацию).

Таким образом, замена металлических элементов пластмассами может быть эффективной в ряде случаев. Это не только снижает массу конструкции (в 4-5 раз), но и уменьшает трудозатраты при изготовлении деталей (в 4-5 раз), сокращает количество операций и их трудоемкость (в 5-6 раз), а также ускоряет производственный процесс и освобождает оборотные средства. Капитальные вложения также сокращаются в 4-6 раз, а себестоимость продукции снижается в 2-3 раза.

Детали из пластмасс стоят значительно дешевле, чем их аналоги из цветных металлов (в 4–9 раз) и даже из черных металлов.

В конструкции летательных аппаратов, двигателей и приборов пластмассы и другие неметаллические материалы составляют в среднем 7–25% массы дозвуковых самолетов и 20–50% массы ракеты (без учета топлива).

В сельскохозяйственном машиностроении замена металлических и металлокерамических деталей на детали из сополимеров этилена позволяет увеличить срок службы подшипниковых втулок культиваторов в 2,4–3,0 раза. В цементном производстве футеровка из сополимеров (вместо стальных листов) многократно увеличивает срок эксплуатации бункеров, лотков и желобов. Однако при применении пластмасс нужно учитывать их особенности.

В частности, на работоспособность пластиковых деталей оказывает большое влияние процесс их старения.

Пластмассы склонны к ползучести при длительном нагружении, что усугубляет временный характер их прочностных характеристик. Предел текучести и прочности, которые используются для расчетов металлических конструкций, в случае с пластмассами являются условными. Поэтому вопрос о нагрузочной способности пластмассовых деталей нельзя решить без учета продолжительности их эксплуатации.

Основные положения, которые следует учитывать при проектировании пластиковых изделий, можно представить в виде нескольких ключевых правил:

- Пластмассовые детали должны проектироваться таким образом, чтобы основные нагрузки приходились на наиболее прочные сечения, с учетом ориентации макромолекул или направления волокон наполнителя.

- Не рекомендуется изготавливать пластмассовые детали, которые будут подвергаться постоянным нагрузкам в процессе эксплуатации, даже если они допустимы. Пластмассовые изделия более эффективно работают при кратковременных нагрузках.

- При проектировании пластмасс следует учитывать их ограниченную жесткость; для повышения жесткости можно добавить ребра жесткости или армирующие элементы.

- Пластмассовые детали можно проектировать только в случае, если они будут работать при оптимальных температурах для данного материала, с учетом возможных изменений его термических характеристик в процессе эксплуатации.

- Пластмассы не применимы для производства деталей, которые требуют высокой точности размеров и выдерживают значительные нагрузки.

Использование пластмасс в изделиях с покрытиями дает возможность сочетать лучшие характеристики как пластиков, так и других материалов, улучшая эксплуатационные свойства деталей. Металлические изделия с полимерными покрытиями совмещают высокую прочность металлов и преимущества полимеров. Особенно эффективно использование таких покрытий, когда они заменяют дефицитные и дорогостоящие материалы, такие как цветные сплавы и высоколегированные стали, дешевыми углеродистыми сталями.

Водостойкие покрытия применяются на различных материалах, включая дерево, картон, пенопласт, пенобетон и другие.

Кремнийорганические покрытия не смачиваются водой, что позволяет их использовать на стеклах окон транспортных средств. Капли дождя, попавшие на такие покрытия, скатываются, не растекаясь по стеклу, что сохраняет отличную видимость.

Из-за своей технологичности и доступной стоимости пластмассы широко используются для изготовления изделий одноразового использования, таких как упаковка, посуда, ручки и другие предметы. Однако это приводит к активному загрязнению окружающей среды пластиковыми отходами, что делает утилизацию таких изделий важной экологической проблемой для многих стран.

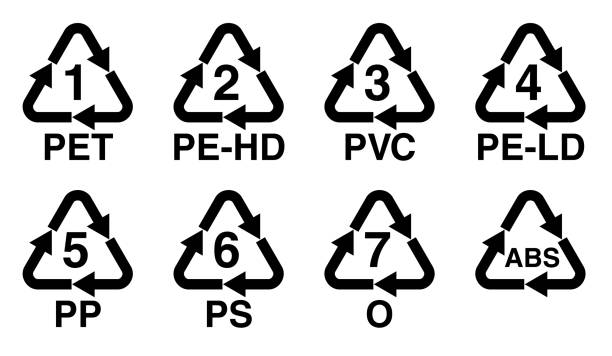

Для облегчения утилизации одноразовых пластиковых изделий в 1988 году была разработана система маркировки пластмасс, включающая идентификационные коды. Эта маркировка состоит из трех стрелок в форме треугольника с цифрой внутри, обозначающей тип пластика (см. рисунок 2).

Рис. 2. Идентификация пластмасс

Маркировка пластмасс обозначает следующее:

- РЕТ или РЕТЕ — полиэтилентерефталат. Применяется для изготовления бутылок (минеральной воды, безалкогольных напитков, фруктовых соков), упаковки и обивки. Такой пластик может быть опасен для использования в пищевой промышленности;

- РЕНD или НDРЕ — полиэтилен высокой плотности. Используется для изготовления фляг, бутылок, полужесткой упаковки. Эти материалы считаются безопасными для пищевых продуктов;

- ПВХ или РVС — поливинилхлорид. Применяется для труб, садовой мебели, оконных профилей, бутылок с моющими средствами, клеенки и напольных покрытий. Может быть опасен для пищи из-за содержания диоксинов, бисфенола А, ртути и кадмия;

- LDРЕ и РЕВD — полиэтилен низкой плотности. Используется для производства пакетов, пленки и гибких емкостей. Эти пластики безопасны для пищевых продуктов;

- РР — полипропилен. Применяется в автомобильной промышленности, при изготовлении игрушек, упаковки и в пищевой промышленности. Является безопасным для пищи;

- РS — полистирол. Используется для производства теплоизоляционных плит, упаковки, игрушек, посуды и других изделий. Это пластик, который может быть опасен при горении из-за наличия стирола;

- ОТHЕR или О — прочие материалы. В эту категорию входят пластики, которые не могут быть отнесены к предыдущим группам и не представляют угрозы для окружающей среды.

Заключение

Интересные факты:

- Пластмассы занимают около 15% массы автомобиля, при этом обеспечивают значительное снижение затрат на топливо благодаря уменьшению веса конструкции.

- В авиационной промышленности использование пластмасс позволило существенно снизить вес летательных аппаратов, что в свою очередь повлияло на экономию топлива и повышение дальности полета.

- Пластмассы обладают способностью к переработке: пластиковые изделия могут быть переработаны в новые продукты, что значительно снижает нагрузку на экологию.

- Пластики, такие как фторопласты, могут выдерживать температуру до 500 °C, что делает их незаменимыми в высокотемпературных системах.

Пластмассы в машиностроении играют важную роль, объединяя в себе высокие технические характеристики и экономические преимущества. Их применение позволяет значительно снизить массу конструкций, улучшить эксплуатационные характеристики, снизить трудозатраты и уменьшить материалоемкость. Однако, несмотря на многочисленные достоинства, пластмассы имеют и ряд ограничений, таких как склонность к старению, термическое разрушение и ползучесть под длительными нагрузками. Эти факторы требуют тщательного подхода к проектированию и выбору пластмасс для определенных условий эксплуатации. Применение пластмасс продолжит развиваться, и с каждым годом появляются новые, более совершенные материалы, которые открывают новые возможности для машиностроения и других отраслей.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025