Содержание страницы

В мире современных производственных технологий создание прочных и надежных неразъемных соединений является краеугольным камнем инженерии. Среди множества методов сварки особое место занимает сварка давлением — группа процессов, где соединение материалов достигается не за счет их полного расплавления, а в результате интенсивной упругопластической деформации контактирующих поверхностей. Исторически, предком этих технологий можно считать кузнечную сварку, когда раскаленные докрасна металлы соединялись ударами молота. Сегодня же этот принцип эволюционировал в высокотехнологичные и автоматизированные методы, находящие применение от микроэлектроники до строительства магистральных трубопроводов.

Ключевая особенность сварки давлением заключается в том, что соединение формируется в твердой фазе, что позволяет избежать многих проблем, связанных с плавлением и кристаллизацией металла, таких как образование горячих трещин, пористости и нежелательных структурных изменений. Это делает данный вид сварки (по ГОСТ Р ИСО 857-1-2009) незаменимым для соединения разнородных металлов, а также материалов, чувствительных к высоким температурам.

Все методы сварки давлением можно классифицировать по типу используемой энергии на две основные подгруппы:

- Механические методы: В этих процессах для создания соединения используется исключительно механическая энергия. Нагрев если и происходит, то является следствием внутренних процессов (трения, деформации), а не подвода тепла извне. К ним относятся ультразвуковая, холодная сварка, сварка трением и взрывом.

- Термомеханические методы: Здесь для достижения необходимой пластичности материала применяется комбинированное воздействие — механическое давление и тепловая энергия от внешнего или внутреннего источника. Эта категория включает в себя контактную, диффузионную и газопрессовую сварку, которые мы рассмотрим наиболее подробно.

1. Электроконтактная сварка: Сущность, разновидности и технологические аспекты

Электроконтактная сварка — это один из наиболее производительных и широко распространенных термомеханических процессов. Его суть заключается в образовании неразъемного соединения за счет комбинации двух физических явлений: нагрева металла проходящим через него мощным электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Основным физическим законом, описывающим процесс тепловыделения, является закон Джоуля-Ленца. Количество теплоты Q, генерируемое в зоне сварки, определяется формулой:

Q = I2 · R · t

где:

- I – сила сварочного тока, измеряемая в Амперах (А);

- R – общее электрическое сопротивление сварочного контура, в Омах (Ом);

- t – время протекания тока, в секундах (с).

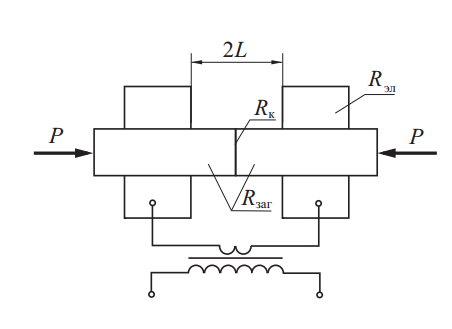

Как видно из формулы, нагрев наиболее интенсивен при использовании токов огромной величины, которые могут достигать десятков, а иногда и сотен тысяч ампер. Ключевую роль играет сопротивление R, которое складывается из нескольких составляющих: сопротивления самих свариваемых заготовок (Rзаг), сопротивления в контактах между электродами и заготовками (Rэл) и, что самое важное, контактного сопротивления между самими заготовками (Rк). Именно в месте стыка деталей, из-за наличия оксидных пленок, микронеровностей и загрязнений, сопротивление максимально, что и обеспечивает локальный и концентрированный нагрев, необходимый для формирования сварного соединения.

Рис. 1. Принципиальная схема стыковой контактной сварки и распределение сопротивлений в контуре

В зависимости от геометрии получаемого соединения и конструктивных особенностей процесса, электроконтактная сварка подразделяется на несколько основных видов:

- Стыковая сварка (сопротивлением и оплавлением) — соединение деталей встык по всей площади их торцов.

- Точечная сварка (одно-, двух- и многоточечная) — соединение деталей внахлестку в отдельных локальных точках.

- Рельефная сварка — разновидность точечной, где локализация тока и усилия происходит на предварительно отформованных выступах (рельефах).

- Шовная сварка (непрерывная, прерывистая, шаговая) — соединение деталей внахлестку с помощью вращающихся электродов-роликов для получения сплошного герметичного шва.

Широкое внедрение контактной сварки в промышленность обусловлено целым рядом весомых преимуществ:

- Высочайшая производительность: Время формирования одной точки или стыка составляет сотые доли секунды (0,02–1,0 с), что идеально подходит для массового и серийного производства.

- Стабильно высокое качество: Процесс легко автоматизируется, что минимизирует влияние человеческого фактора и обеспечивает повторяемость результатов. Качество соединений регламентируется стандартами, например, ГОСТ 15878-79 «Сварка контактная. Соединения сварные. Конструктивные элементы и размеры».

- Экономичность: Отсутствует потребность в расходных материалах, таких как присадочная проволока, флюсы или защитные газы. Расход вспомогательных ресурсов (сжатый воздух, вода для охлаждения) минимален.

- Экологическая чистота: Процесс не сопровождается вредными газовыми выделениями, интенсивным излучением и брызгами расплавленного металла, что создает благоприятные условия труда.

- Простота автоматизации: Сварочные машины и клещи легко интегрируются в автоматические поточные и роботизированные линии, что является стандартом в современном автомобилестроении и других отраслях.

- Низкие требования к квалификации оператора: После настройки оборудования работа оператора сводится к выполнению повторяющихся операций, не требующих навыков ручного сварщика.

1.1. Стыковая контактная сварка

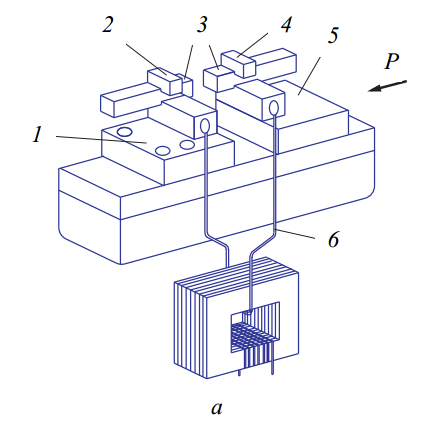

Стыковая сварка — это метод, при котором соединяемые заготовки свариваются по всей плоскости их соприкосновения под одновременным воздействием нагрева и осевого сжимающего усилия. Технологический процесс выглядит следующим образом: заготовки 3, имеющие одинаковое или близкое сечение, надежно фиксируются в токоподводящих зажимах-губках сварочной машины. Один зажим 2 закреплен на неподвижной плите 1, а другой 4 — на подвижной плите 5, способной перемещаться. Гибкие медные шины 6 соединяют зажимы со вторичной обмоткой мощного сварочного трансформатора. Детали сжимаются с определенным усилием, после чего через них пропускается сварочный ток, вызывающий интенсивный нагрев в зоне контакта.

Рис. 2. Стыковая контактная сварка: а – схема процесса; б – непрерывная сварка оплавлением труб диаметром 1420 мм: 1 – неподвижная плита; 2, 4 – зажимы; 3 – заготовки; 5 – подвижная плита; 6 – шины

Наибольшее количество тепла выделяется именно в месте стыка из-за высокого контактного сопротивления, обусловленного шероховатостью поверхностей и наличием на них оксидных пленок. Фактически, контакт происходит не по всей площади, а через отдельные микровыступы, где плотность тока достигает колоссальных значений, приводя к их мгновенному разогреву и размягчению.

Существуют две фундаментальные разновидности стыковой сварки:

- Сварка сопротивлением: Нагрев торцов осуществляется только до пластического состояния, без их расплавления.

- Сварка оплавлением: Торцы деталей в процессе нагрева частично оплавляются.

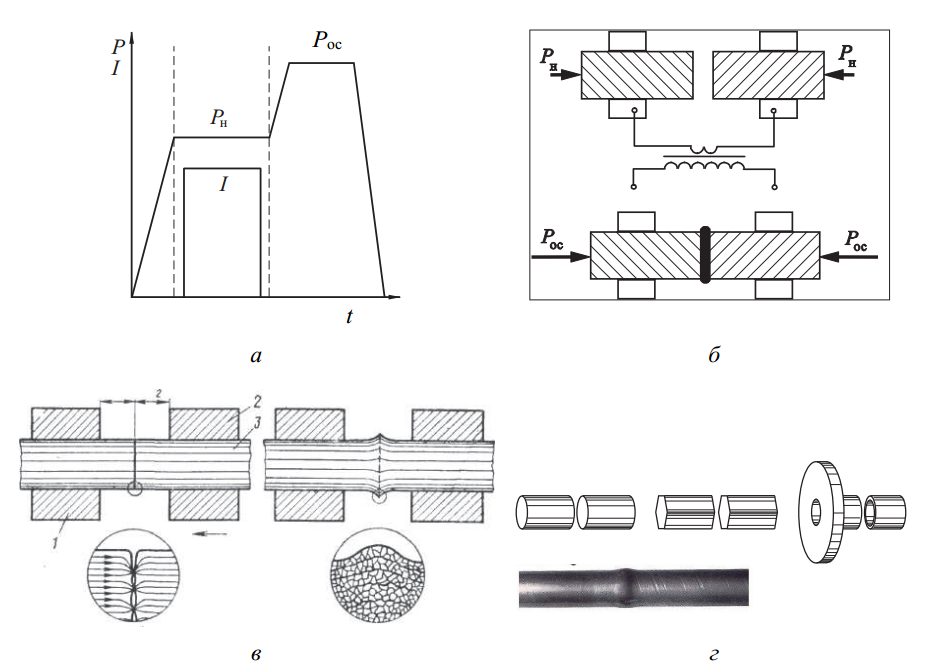

Различия между этими методами наглядно демонстрируются с помощью циклограмм — графиков, показывающих изменение ключевых параметров (тока I и давления P) во времени.

Стыковая сварка сопротивлением — это процесс, где заготовки 3 сначала сжимаются с усилием нагрева Рн, и только после этого включается сварочный ток (рис. 3, а, б). Когда температура в стыке достигает 80-90% от температуры плавления (Tпл), металл переходит в высокопластичное состояние. В этот момент ток отключают, а усилие резко увеличивают до значения усилия осадки Рос. Под действием этого усилия происходит интенсивная пластическая деформация, разрушение оксидных пленок и формирование общей кристаллической решетки. В зоне стыка образуется характерное утолщение (грат) (рис. 3, в).

Рис. 3. Стыковая контактная сварка сопротивлением: а – циклограмма; б – стадии сварки; в – изменение строения металла в зоне контакта; г – типы заготовок и внешний вид сварного соединения: 1, 2 – зажимы; 3 – заготовки

Ключевым недостатком этого метода является сложность обеспечения равномерного прогрева по всему сечению, особенно для деталей большой площади или сложного профиля. Поэтому сварку сопротивлением применяют преимущественно для соединения изделий сплошного сечения (круг, квадрат, проволока) диаметром до 20-30 мм (рис. 3, г).

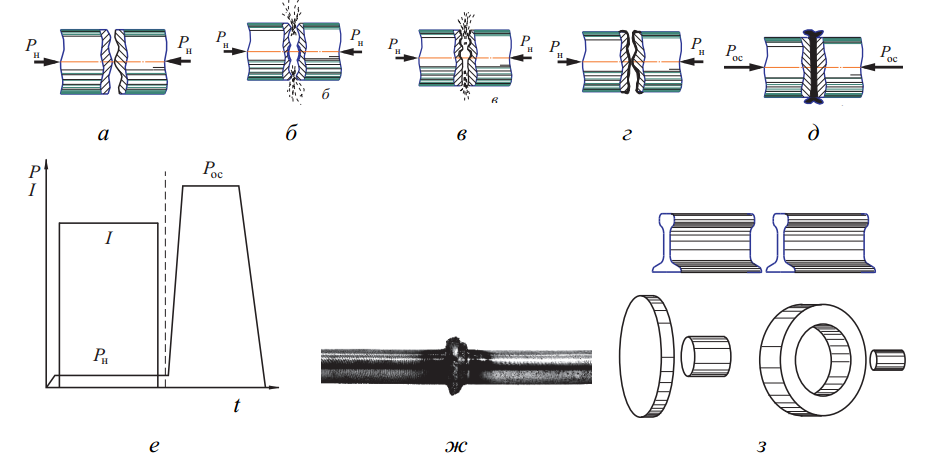

Сварка оплавлением является более совершенной и универсальной технологией. Ее отличие в том, что сварочный трансформатор включается до момента сближения заготовок. При их медленном сближении под небольшим усилием Рн контакт происходит через отдельные микровыступы (рис. 4, а, б, е). Плотность тока на этих выступах настолько велика, что они мгновенно расплавляются, образуя жидкие металлические перемычки, которые тут же испаряются и разрушаются со взрывом, выбрасывая из стыка искры. Этот процесс, называемый оплавлением, эффективно очищает торцы от оксидов и загрязнений.

По мере сближения деталей процесс образования и разрушения перемычек непрерывно повторяется, формируя на торцах тонкий слой жидкого металла (рис. 4, г). Когда прогрев достигает необходимой глубины, заготовки резко сжимают с большим усилием осадки Pос, а ток отключают. Жидкий металл вместе с остатками шлаков и оксидов выдавливается из стыка, образуя грат, который впоследствии удаляется (рис. 4, д, ж). Сварка оплавлением бывает непрерывной (с постоянной скоростью сближения) и прерывистой (с возвратно-поступательным движением).

Рис. 4. Стыковая контактная сварка оплавлением: а, б, в, г, д – стадии сварки; е – циклограмма; ж – внешний вид сварного соединения; з – типы заготовок

Преимущества сварки оплавлением перед сваркой сопротивлением очевидны: не требуется тщательная подготовка и зачистка торцов, возможно соединение деталей сложного профиля и большой площади сечения (до 100 000 мм²), а также сварка разнородных металлов. Этот метод доминирует при строительстве трубопроводов (рис. 2, б), производстве рельсов, колесных ободьев, цепей, арматуры и режущего инструмента (рис. 4, з).

1.2. Точечная контактная сварка

Точечная контактная сварка — это процесс соединения листовых деталей, сложенных внахлестку, в отдельных локализованных точках. Соединение формируется под действием сжимающего усилия и тепла, выделяющегося при прохождении тока через детали, зажатые между двумя медными электродами.

Этот метод по ГОСТ 15878-79 «Сварка контактная. Соединения сварные. Конструктивные элементы и размеры», является одним из самых востребованных в машиностроении, особенно в автомобильной, авиационной и приборостроительной отраслях, где он практически полностью вытеснил клепку. С его помощью сваривают детали из низкоуглеродистых, легированных, нержавеющих сталей, а также сплавов алюминия, титана и меди толщиной от долей миллиметра до 6-8 мм.

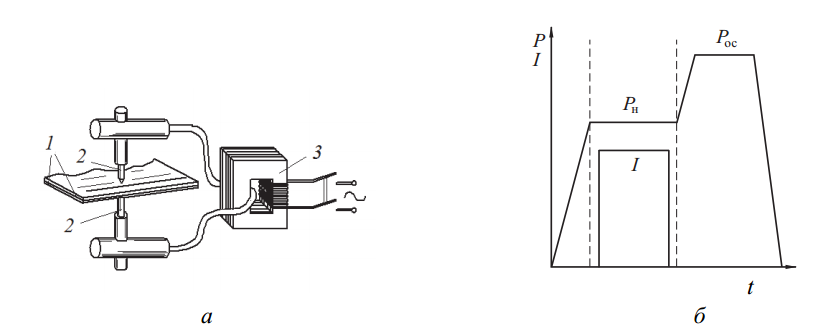

Цикл точечной сварки (рис. 5, б) включает несколько стадий: сжатие деталей усилием Pн для обеспечения плотного контакта, включение тока I на заданное время, проковка под усилием осадки Рос после отключения тока (для уплотнения металла) и снятие усилия.

Рис. 5. Точечная сварка: а – схема процесса: 1 – заготовки; 2 – электроды; 3 – источник тока; б – циклограмма

В процессе протекания тока наиболее горячая зона образуется на границе между листами. Здесь металл расплавляется, образуя так называемое литое ядро — основу сварной точки (рис. 6, б). Чтобы предотвратить перегрев и расплавление наружных поверхностей деталей, электроды изготавливают из медных сплавов с высокой теплопроводностью и принудительно охлаждают водой. После отключения тока расплавленное ядро кристаллизуется под давлением, что предотвращает образование усадочных пор и трещин, формируя прочное соединение с дендритной структурой (рис. 6, а).

Рис. 6. Процесс формирования сварной точки: а – стадии процесса; б – образование литого ядра; в – примеры штампосварных конструкций

Для стабильности процесса и качества соединения критически важна подготовка поверхности — удаление ржавчины, окалины и масел. Это обеспечивает постоянство контактного сопротивления от точки к точке.

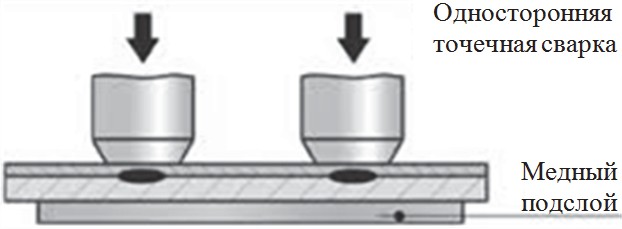

Наиболее распространена схема с двусторонним подводом тока (рис. 5, а). Однако для сварки крупногабаритных или труднодоступных изделий применяется односторонняя точечная сварка, когда оба электрода находятся с одной стороны, а обратным проводником служит массивная медная подкладка (рис. 7, а). Это позволяет повысить производительность, сваривая две точки одновременно.

а

б

Рис. 7. Особенности точечной сварки: а – схема процесса с односторонним подводом тока; б – типы электродов

Форма и материал электродов стандартизированы (например, по ГОСТ 14111-90 «Электроды для контактной сварки. Технические условия»). Они могут быть прямыми или фигурными (сапожковыми) со сферической или плоской рабочей поверхностью (рис. 7, б) и обязательно должны иметь внутренние каналы для водяного охлаждения.

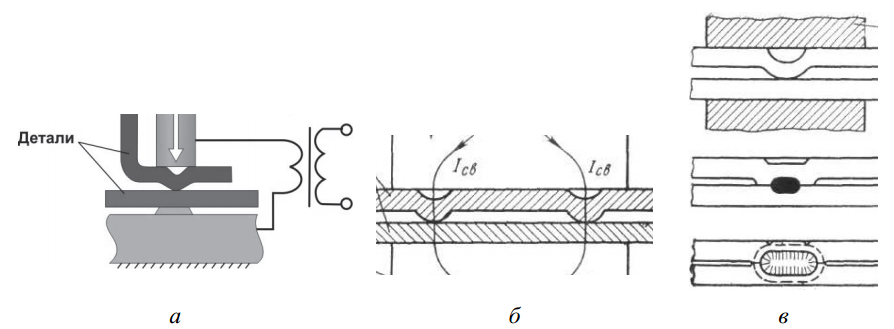

1.3. Рельефная сварка

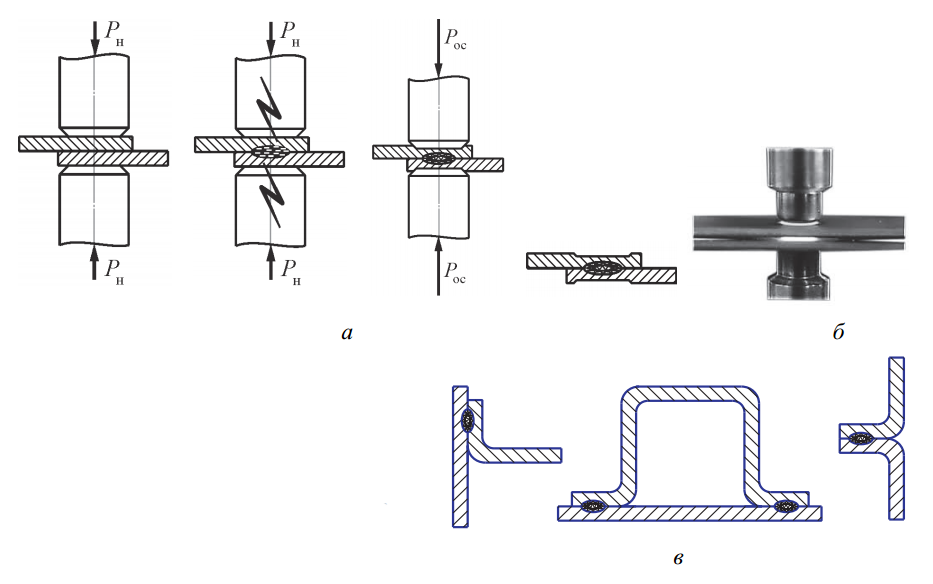

Рельефная сварка — это высокопроизводительная разновидность точечной сварки, позволяющая формировать несколько сварных соединений одновременно за один цикл работы машины. Ключевое отличие заключается в том, что концентрация тока и усилия происходит не за счет формы электродов, а благодаря специально подготовленным выступам — рельефам — на одной из свариваемых деталей.

Рельефы, получаемые штамповкой или механической обработкой, служат естественными концентраторами тока. При сжатии деталей между плоскими и широкими электродами (рис. 8, а) весь сварочный ток проходит через эти небольшие выступы, вызывая их быстрый нагрев и расплавление.

Рис. 8. Рельефная сварка: а – схема процесса; б – распределение тока по рельефам; в – последовательность образования соединения

Процесс образования соединения аналогичен точечной сварке: рельефы нагреваются, размягчаются и сплющиваются, формируя в контакте с другой деталью общее расплавленное ядро. После отключения тока и кристаллизации под давлением образуются прочные сварные точки (рис. 8, в). Важнейшим условием является равномерное распределение давления и тока между всеми рельефами, что требует высокой точности изготовления деталей и жесткости сварочного пресса.

Преимущества рельефной сварки:

- Высокая производительность: Возможность одновременной сварки до 20 и более точек.

- Высокая стойкость электродов: Использование плоских электродов большой площади значительно снижает их износ по сравнению с точечной сваркой.

- Точное позиционирование точек: Расположение сварных соединений определяется положением рельефов, а не оператором.

- Эстетичный внешний вид: На гладкой поверхности детали практически не остается вмятин от электродов.

Этот метод широко используется для приварки крепежных элементов (гаек, болтов, шпилек) к листовым деталям, а также для сварки стержней арматуры вкрест, где естественная форма деталей образует необходимый рельеф.

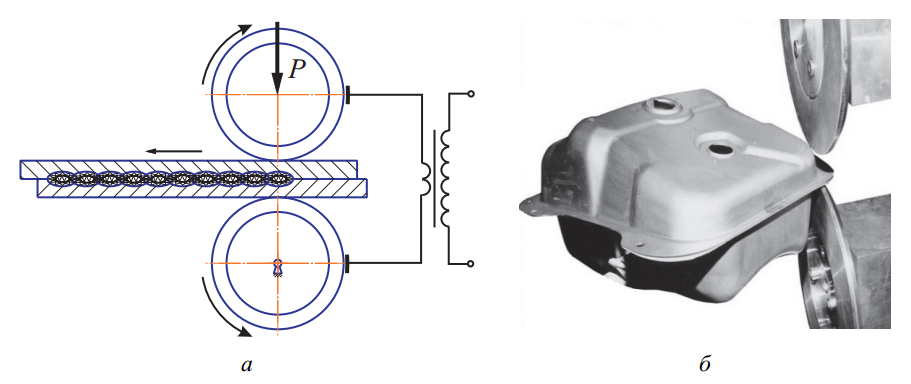

1.4. Шовная контактная сварка

Шовная сварка применяется для создания сплошных, герметичных швов путем соединения деталей внахлестку. В этом процессе роль электродов выполняют вращающиеся медные диски (ролики), между которыми зажимаются и перемещаются свариваемые детали (рис. 9, а).

Шов формируется как непрерывная последовательность частично перекрывающих друг друга сварных точек. Подача тока может быть непрерывной, но на практике такой режим используется редко из-за сильного перегрева деталей. Гораздо большее распространение получила прерывистая (импульсная) шовная сварка. При этом методе детали движутся непрерывно, а сварочный ток подается короткими импульсами. Частота импульсов и скорость вращения роликов подбираются таким образом, чтобы каждая последующая сварная точка частично перекрывала предыдущую, обеспечивая герметичность шва.

Рис. 9. Шовная сварка: а – схема формирования шва; б – процесс сварки автомобильного бензобака

Данный метод незаменим при изготовлении различных емкостей: топливных баков (рис. 9, б), резонаторов, радиаторов отопления, тонкостенных труб, сильфонов и других изделий, где требуется абсолютная герметичность. Обычно сваривают металлы толщиной от 0,3 до 3 мм, при этом соотношение толщин свариваемых листов не должно превышать 3:1. Для предотвращения перегрева ролики и зона сварки интенсивно охлаждаются водой.

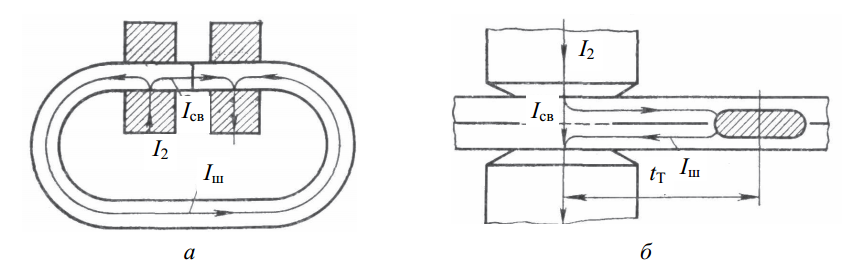

1.5. Режимы сварки и понятие свариваемости

Режим контактной сварки — это совокупность ключевых параметров, определяющих процесс и обеспечивающих получение соединения с заданными свойствами. К основным параметрам относятся:

- Сила сварочного тока (I, А): Главный параметр, определяющий количество выделяемой теплоты.

- Длительность протекания тока (t, с): Определяет время нагрева.

- Усилие сжатия (P, Н): Обеспечивает физический контакт и пластическую деформацию.

- Установочная длина (L, мм): Важный параметр для стыковой сварки, определяющий расстояние от торца до зажима.

- Форма и размеры электродов: Определяют плотность тока и отвод тепла.

При проектировании технологии необходимо учитывать явление шунтирования тока — протекание части тока мимо зоны сварки через уже сваренные точки или другие токопроводящие пути (рис. 10). Это особенно актуально при сварке близко расположенных точек или замкнутых контуров. Шунтирование приводит к уменьшению тока в зоне сварки и, как следствие, к получению точки с уменьшенным ядром (непровару). Для компенсации этого эффекта ток для последующих точек приходится увеличивать.

Рис. 10. Шунтирование тока при сварке: а – стыковой; б – точечной

Технологические режимы условно делят на «жесткие» и «мягкие»:

- «Мягкий» режим: Характеризуется умеренными токами и относительно большим временем их протекания (0,5–3,0 с). Обеспечивает плавный, глубокий прогрев. Применяется для сварки сталей, склонных к закалке, для снижения скорости охлаждения и предотвращения образования хрупких структур.

- «Жесткий» режим: Характеризуется очень большими токами и малым временем их протекания (0,1–1,5 с). Обеспечивает быстрый, концентрированный нагрев. Используется для сварки сплавов с высокой теплопроводностью (алюминий, медь), чтобы минимизировать растекание тепла, а также для коррозионно-стойких сталей, чтобы избежать выпадения карбидов хрома.

Свариваемость — это комплексное технологическое свойство металла, определяющее его способность образовывать качественное сварное соединение при заданных условиях. Металл считается хорошо свариваемым, если качественное соединение получается в широком диапазоне режимов. На свариваемость влияют тепло- и электропроводность, прочность при высоких температурах, склонность к закалке, коэффициент линейного расширения и химическая активность.

1.6. Свариваемость основных групп металлов и сплавов

- Низкоуглеродистые стали (до 0.25% C): Обладают отличной свариваемостью всеми видами контактной сварки. Имеют высокое электросопротивление и хорошую пластичность, что позволяет использовать широкий диапазон «мягких» режимов. Не склонны к закалке и образованию трещин.

- Средне- и высокоуглеродистые, низколегированные стали: Склонны к образованию хрупких закалочных структур из-за высоких скоростей нагрева и охлаждения. Для них применяют «мягкие» режимы, повышенные усилия сжатия, а иногда и последующую термообработку (отпуск) прямо в сварочной машине для снятия напряжений.

- Коррозионно-стойкие (нержавеющие) стали: Имеют очень высокое электросопротивление (требуются меньшие токи) и низкую теплопроводность, но высокий коэффициент теплового расширения. Их сваривают на «жестких» режимах, чтобы минимизировать коробление и предотвратить межкристаллитную коррозию. Требуют в 2-3 раза больших усилий осадки, чем низкоуглеродистые стали.

- Алюминиевые и магниевые сплавы: Обладают очень высокой электро- и теплопроводностью. Это главная трудность при их сварке. Требуют «сверхжестких» режимов — огромных токов (в 3-4 раза больше, чем для стали) при очень малом времени. Склонны к образованию пор и трещин, поэтому часто используется двойной импульс тока и ковочное усилие. Критически важна тщательная подготовка поверхности для удаления тугоплавкой оксидной пленки.

- Медные сплавы (латуни, бронзы): Также имеют высокую теплопроводность, но меньшую, чем у алюминия. Требуют «жестких» режимов и токов, в 2-2.5 раза превышающих токи для стали. Сварка чистой меди затруднена из-за ее экстремально высокой теплопроводности.

- Титановые сплавы: Имеют высокое электросопротивление, что упрощает нагрев. Однако они химически активны при высоких температурах и склонны к охрупчиванию. Сварка требует «жестких» режимов и, в идеале, защиты инертным газом для получения пластичных соединений.

1.7. Материалы и конструкция электродов

Электроды — важнейший элемент оснастки для контактной сварки. Они выполняют сразу несколько функций: подводят ток, сжимают детали, а в случае шовной сварки — еще и перемещают их. Работая в условиях высоких температур, давлений и электрических нагрузок, материал электродов должен обладать уникальным сочетанием свойств:

- Высокая электро- и теплопроводность: для минимизации собственного нагрева и эффективного отвода тепла от наружных поверхностей детали.

- Высокая твердость и жаропрочность: для сохранения формы и размеров рабочей поверхности при высоких температурах и давлениях, что напрямую влияет на стабильность процесса.

- Низкая склонность к адгезии (прилипанию) к материалу свариваемых деталей.

Чистая медь М1, несмотря на максимальную электропроводность, используется редко из-за низкой температуры рекристаллизации (~200 °С) и, как следствие, низкой стойкости. Основными материалами служат специальные медные сплавы, упрочненные легированием и термомеханической обработкой. Наиболее распространены:

- Бронза хромовая (БрХ) и хромоциркониевая (БрХЦр): Оптимальное сочетание проводимости и жаропрочности (до 500 °С). Являются наиболее универсальными и широко применяемыми материалами.

- Бронза кадмиевая (БрКд1): Обладает высокой проводимостью, но меньшей жаропрочностью.

- Бронза бериллиевая (БрНБТ): Обладает очень высокой твердостью и жаропрочностью, но меньшей электропроводностью. Используется для сварки высокопрочных сталей.

- Порошковые композиты (медь-вольфрам, медь-оксид алюминия): Применяются в виде вставок для рельефной и стыковой сварки в особо тяжелых условиях. Обладают высочайшей износостойкостью.

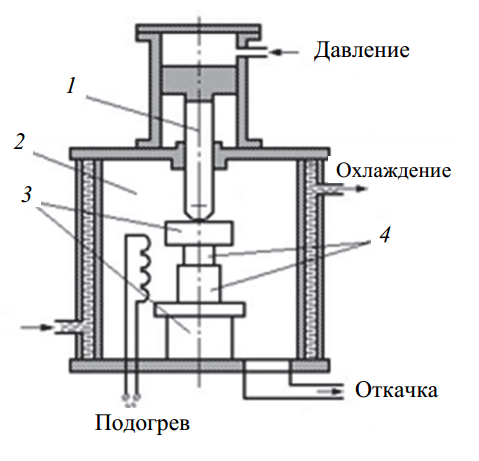

2. Диффузионная сварка в вакууме

Диффузионная сварка — это уникальный процесс сварки давлением, при котором соединение материалов происходит в твердой фазе за счет взаимной диффузии атомов через поверхность контакта. Процесс протекает при температурах ниже температуры плавления (обычно 0,4–0,8 Тпл), под действием небольшого сжимающего усилия и, что крайне важно, в условиях глубокого вакуума или в среде защитного газа.

Этот метод, разработанный в 1953 году профессором Н. Ф. Казаковым, открыл возможность соединения практически любых сочетаний материалов, включая те, которые невозможно сварить другими способами: металлы с керамикой, стекло с металлом, разнородные металлы с кардинально разными свойствами (например, титан и сталь).

Процесс состоит из нескольких этапов:

- Подготовка и установка: Свариваемые детали 4 с тщательно подготовленными поверхностями помещают в специальную оснастку 3 внутри вакуумной камеры 2.

- Создание вакуума: Из камеры откачивается воздух до давления 10-3–10-5 Па. Вакуум предотвращает окисление и способствует очистке поверхностей от адсорбированных газов и пленок.

- Нагрев и сжатие: Детали нагреваются индукционным, радиационным или другим методом до заданной температуры, после чего к ним прикладывается небольшое сжимающее усилие (1–20 МПа) через силовой механизм 1.

- Выдержка: Детали выдерживаются при заданной температуре и давлении в течение определенного времени (от 5 до 30 минут и более). За это время атомы одного материала диффундируют в кристаллическую решетку другого, образуя прочную связь.

Рис. 11. Принципиальная схема установки диффузионной сварки: 1 – силовой механизм; 2 – рабочая камера; 3 – оправки для установки заготовок; 4 – свариваемые заготовки

Преимущества диффузионной сварки:

- Возможность соединения широчайшего спектра разнородных материалов.

- Отсутствие расплавления сохраняет исходную структуру и свойства материалов.

- Высокая точность и отсутствие деформаций, так как сварка происходит без значительных усадок.

- Не требуется никаких присадочных материалов, флюсов или покрытий.

- Высокая прочность соединения, часто сравнимая с прочностью основного материала.

Недостатки диффузионной сварки:

- Низкая производительность из-за длительности цикла (откачка вакуума, нагрев, выдержка, охлаждение).

- Высокая стоимость и сложность оборудования (вакуумные камеры, системы нагрева).

- Очень высокие требования к чистоте и качеству подготовки соединяемых поверхностей.

3. Сварка трением

Сварка трением — это высокоэффективный метод сварки давлением, где нагрев, необходимый для пластификации металла, генерируется непосредственно в зоне стыка за счет механического трения. Процесс был предложен и впервые реализован в 1956 году новатором А. М. Чудиковым.

Наиболее распространенная схема (рис. 12, а) выглядит так: одна из свариваемых деталей, обычно тело вращения, зажимается во вращающемся патроне станка, а вторая — в неподвижном. Детали приводятся в контакт и сжимаются с осевым усилием P. Вращающейся детали сообщается высокая скорость. За счет сил трения и интенсивной пластической деформации в зоне контакта температура стремительно растет до 0,7–0,9 Тпл. Оксидные пленки разрушаются, и размягченный пластичный металл выдавливается из стыка, образуя грат и самоочищая поверхность.

В нужный момент вращение резко прекращается (тормозится), а осевое усилие значительно увеличивается (ковочное усилие). Под действием этого усилия происходит окончательное формирование соединения в твердой фазе. Весь процесс занимает от нескольких секунд до минуты.

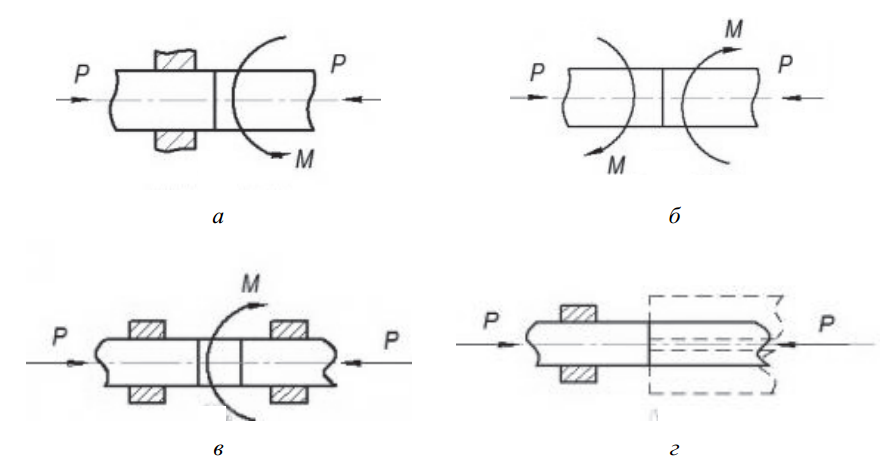

Рис. 12. Схемы сварки трением: а – с одной вращающейся деталью; б – с двумя вращающимися в разные стороны деталями; в – со вспомогательной вращающейся вставкой; г – сварка вибротрением; М – момент сил трения; Р – усилие сжатия

Ключевые достоинства сварки трением:

- Высокое качество и прочность соединения: Шов получается мелкозернистым, плотным, без пор и оксидов, часто прочнее основного металла.

- Энергоэффективность: Очень высокий КПД преобразования механической энергии в тепловую, нагрев строго локализован.

- Высокая производительность для серийного производства.

- Отличная свариваемость разнородных металлов, которые трудно или невозможно соединить сваркой плавлением (например, сталь + алюминий, сталь + медь).

- Экологичность и простота автоматизации процесса.

Недостатки и ограничения:

- Хотя бы одна из деталей должна быть телом вращения.

- Ограничения по диаметру свариваемых деталей (обычно до 100-150 мм).

- Требуется специальное, достаточно мощное и жесткое оборудование.

Сварка трением нашла широкое применение в производстве режущего инструмента (сварка рабочей части из быстрорежущей стали с хвостовиком из конструкционной), автомобильных деталей (карданные валы, клапаны, оси), элементов трубопроводов.

4. Ультразвуковая сварка

Ультразвуковая сварка (УЗС) — это «холодный» процесс сварки давлением, при котором соединение образуется за счет воздействия на свариваемые детали высокочастотных механических колебаний (16–230 кГц) и статического сжимающего усилия. Нагрев в зоне сварки незначителен и обычно не превышает 0,5 Тпл.

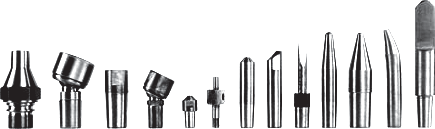

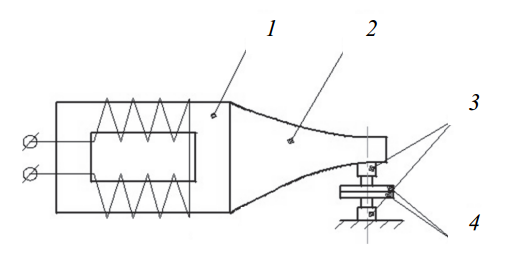

Основным элементом установки является ультразвуковой преобразователь (чаще всего магнитострикционный 1, рис. 13), который преобразует электрические колебания высокой частоты в механические. Эти колебания через волновод 2 передаются на сварочный наконечник 3, который прижимает свариваемые детали 4 к неподвижной опоре. Под действием сдвиговых колебаний и давления поверхностные оксидные пленки разрушаются, происходит микроскопическое пластическое течение металла и образование прочных связей на атомарном уровне.

Рис. 13. Схема установки для сварки ультразвуком: 1– магнитострикционный преобразователь; 2 – волновод; 3 – наконечники; 4 – свариваемые детали

Преимущества ультразвуковой сварки:

- Возможность соединения очень тонких материалов (фольга, проволока от нескольких микрон).

- Идеально подходит для соединения разнородных металлов и металлов с неметаллами (полупроводники, керамика, стекло).

- Отсутствие значительного нагрева позволяет сваривать детали вблизи термочувствительных элементов.

- Не требуется зачистка поверхности, возможна сварка через оксидные и лаковые покрытия.

- Очень низкое энергопотребление по сравнению с контактной сваркой.

Недостатки ультразвуковой сварки:

- Ограничение по толщине свариваемых материалов (обычно до 2-3 мм).

- Нестабильность прочности соединений из-за чувствительности к параметрам процесса.

- Невысокая производительность по сравнению с контактной сваркой.

УЗС незаменима в микроэлектронике для присоединения выводов к кристаллам, в производстве аккумуляторов, солнечных батарей, а также для сварки полимерных пленок и тканей.

Сравнительная таблица методов сварки давлением

| Параметр | Контактная сварка | Диффузионная сварка | Сварка трением | Ультразвуковая сварка |

|---|---|---|---|---|

| Источник энергии | Электрический ток (термомеханический) | Внешний нагрев (индукционный, радиационный) (термомеханический) | Механическое трение (механический) | Ультразвуковые колебания (механический) |

| Температура процесса | ~ 0.9 — 1.0 Тпл (локально) | ~ 0.4 — 0.8 Тпл (объемный нагрев) | ~ 0.7 — 0.9 Тпл (локально) | ~ 0.3 — 0.5 Тпл (локально) |

| Применение | Машиностроение, автомобилестроение, строительство (стали, сплавы Al, Ti) | Аэрокосмическая отрасль, приборостроение (разнородные материалы, керамика) | Инструментальная промышленность, автопром (стали, Al+сталь, Ti) | Микроэлектроника, медицина, упаковка (фольга, тонкая проволока, полимеры) |

| Производительность | Очень высокая | Очень низкая | Высокая | Средняя |

| Основные преимущества | Скорость, низкая стоимость, простота автоматизации | Универсальность по материалам, высокое качество, точность | Высокое качество шва, энергоэффективность, сварка разнородных металлов | «Холодный» процесс, сварка сверхтонких материалов, низкое энергопотребление |

| Основные недостатки | Ограничения по форме и толщине, высокое энергопотребление | Длительность процесса, дорогое оборудование, требования к поверхности | Одна деталь — тело вращения, образование грата | Ограничение по толщине, нестабильность параметров |

Интересные факты о сварке давлением

- Космические технологии: Сварка трением с перемешиванием (разновидность сварки трением) была разработана специально для аэрокосмической отрасли и используется для сварки топливных баков ракет и космических кораблей, включая Space Shuttle и ракеты SpaceX.

- Автомобиль из точек: В кузове современного легкового автомобиля насчитывается от 3000 до 6000 точек контактной сварки, которые ставятся роботизированными комплексами со скоростью несколько точек в секунду.

- Бесшовные рельсы: Длинные «бархатные» железнодорожные пути создаются путем стыковой сварки оплавлением стандартных рельсов прямо на месте укладки с помощью мобильных рельсосварочных машин.

- Сварка под водой: Некоторые экспериментальные методы, такие как сварка взрывом, могут эффективно применяться для соединения и ремонта конструкций под водой.

Заключение

Сварка давлением представляет собой обширное и многогранное направление сварочного производства, предлагающее инженерам мощные инструменты для решения самых разнообразных задач. От высокоскоростной контактной сварки, являющейся основой массового производства, до прецизионной диффузионной сварки для аэрокосмической отрасли — каждый метод обладает уникальными преимуществами и находит свою нишу.

Ключевым трендом в развитии этих технологий является дальнейшая автоматизация, роботизация, внедрение систем адаптивного управления и контроля качества в реальном времени. Разработка новых материалов и расширение спектра свариваемых сочетаний открывают новые горизонты для применения сварки давлением в передовых отраслях промышленности, доказывая, что принцип соединения металлов без их расплавления остается актуальным и востребованным и в XXI веке.