Содержание страницы

Наиболее распространенными материалами в технике являются металлические сплавы. Металлический сплав образуется в результате взаимодействия двух или нескольких химических элементов. Он обладает металлическими свойствами, отличающимися от свойств исходных компонентов.

Сплавы можно получить методом сплавления, порошковой металлургией, диффузией, осаждением из газовой среды различных металлов и неметаллов.

В связи с изучением сплавов необходимо дать определение некоторым металлографическим понятиям.

Компонентами сплава называют химические элементы, входящие в его состав.

Однородная часть сплава, имеющая одинаковые состав, строение, агрегатное состояние, при этом отделенная от остальных частей сплава поверхностью раздела, называется фазой.

Системой называется совокупность фаз в сплаве, находящихся в состоянии стабильного или метастабильного равновесия.

Система может быть простой или сложной. Простая система состоит из одного компонента. Сложная система включает в себя два или более компонентов. Например, система Рb-Sb является двойной, а система Al–Cu–Mn – тройной и т. д.

Система может быть однофазной (однородной), подобно воде (жидкости), и неоднородной, состоящей из двух или трех фаз, например, вода– лед (жидкость + твердое тело) или пар–вода–лед (жидкость + твердое тело + газ). Фазовое состояние системы, составленной из двух компонентов, в зависимости от внешних условий может характеризоваться диаграммой состояния. Система называется равновесной, если в ней изменение фазового состояния при изменении внешних условий совершается обратимо, т. е. когда процессы при изменении состояния системы в одном направлении в точности возмещаются процессами, происходящими при изменении системы в обратном направлении.

Структурная составляющая – это однородная составляющая системы, состоящая из одной или нескольких фаз, имеющая характерное регулярное строение, форму и одинаковый средний химический состав.

Выделение из кристаллов твердой фазы других твердых фаз по мере охлаждения сплава называется вторичной кристаллизацией.

В сплаве в твердом состоянии могут образовываться кристаллические фазы двух видов: твердые растворы и промежуточные фазы.

Твердые растворы – это кристаллы, образовавшиеся при распределении атомов одного компонента в кристаллической решетке другого.

Один компонент (растворитель) сохраняет свою кристаллическую решетку, другой (растворяемый) отдает свои атомы в решетку растворителя. Вокруг атома растворенного элемента возникают местные искажения пространственной решетки, это приводит к изменению ее периода и свойств.

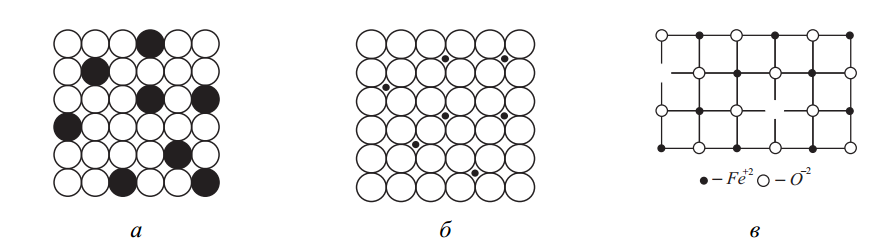

Твердые растворы обозначают буквами греческого алфавита α, β, γ. Различают твердые растворы замещения и внедрения (рис. 19, а, б). Образование твердых растворов замещения сопровождается заменой атомов растворителя в его кристаллической решетке на атомы растворенного компонента.

Рис. 19. Схемы кристаллического строения твердых фаз сплавов: а – твердого раствора замещения; б – твердого раствора внедрения; в – промежуточной фазы переменного состава, FeO

Это происходит, если размеры атомов обоих компонентов различаются незначительно.

Твердые растворы внедрения образуются при размещении атомов растворенного компонента в межузельном пространстве кристаллической решетки растворителя между атомами основного металла.

Размеры атомов растворенного компонента (азота, водорода, углерода) значительно меньше атомов растворителя.

Состав твердого раствора, т. е. количество атомов растворенного компонента и растворителя, может меняться. Максимальное число (предельная концентрация) атомов растворенного компонента, которое может находиться в решетке растворителя, определяет предельную растворимость одного компонента в другом.

Растворимость элементов с понижением температуры часто уменьшается.

Твердые растворы внедрения имеют ограниченную растворимость (рис. 19, б), а твердые растворы замещения могут быть с ограниченной и с неограниченной растворимостью (рис. 19, а).

Кристаллы, образованные различными элементами и имеющие собственный тип кристаллической решетки, отличающийся от решеток составляющих их элементов, называют промежуточной фазой. Их свойства резко отличаются от свойств исходных компонентов.

Промежуточные фазы могут иметь постоянный и переменный состав. Промежуточные фазы постоянного состава – химические соединения компонентов с кратным массовым соотношением элементов. Это позволяет выразить их состав формулой AmBn (A и B – компоненты, образующие сплав; m и n – простые числа). Они обладают постоянной температурой плавления (диссоциации), например Fe3С.

Промежуточные фазы переменного состава, как и твердые растворы, являются кристаллами с переменной концентрацией компонентов. Переменный состав объясняется либо наличием небольших межузельных атомов в кристаллической решетке промежуточной фазы, либо недостатком атомов в узлах решетки, как у FeO (рис. 19, в).

Промежуточные фазы можно обозначать буквами греческого алфавита или химическими формулами, хотя промежуточные фазы переменного состава отличаются от типичных химических соединений, так как не подчиняются законам валентности.

1. Сплавы на основе железа

Железо – металл серебристо-белого цвета. Атомный номер 26, атомная масса 55,85. Технические сорта железа содержат 99,8–99,9 % Fe. Температура плавления железа 1 539 ºС. Известны две полиморфные модификации: α и γ. Модификация Fe-α существует ниже 911 и выше 1 392 ºС, имеет решетку ОЦК с периодом 0,286 нм (при 20–25 ºС). Для интервала температур 1 392–1 539 ºС α-железо нередко обозначают как δ-железо.

До температуры 768 ºС α-железо магнитно (ферромагнитно). Критическую точку (768 ºС), соответствующую магнитному превращению, т. е. переходу из ферромагнитного состояния в парамагнитное, называют точкой Кюри и обозначают А2.

Модификация Fe-γ существует в интервале температур от 911 до 1 392 ºС и имеет ГЦК-решетку, период которой при 911 ºС равен 0,364 нм.

ГЦК-решетка более компактна, чем ОЦК. В связи с этим при превращении α-железа в γ-железо объем уменьшается приблизительно на 1 %.

Углерод является неметаллическим элементом II периода четвертой группы, атомный номер 6, плотность 2,5 г/см3, атомная масса 12,011, температура плавления 3 500 ºС. Углерод полиморфен. В обычных условиях он находится в виде модификации графита, но может существовать и в виде метастабильной модификации алмаза.

Углерод растворим в железе в жидком и твердом состоянии, также может быть в виде химического соединения – цементита, а в высокоуглеродистых сплавах и в виде графита.

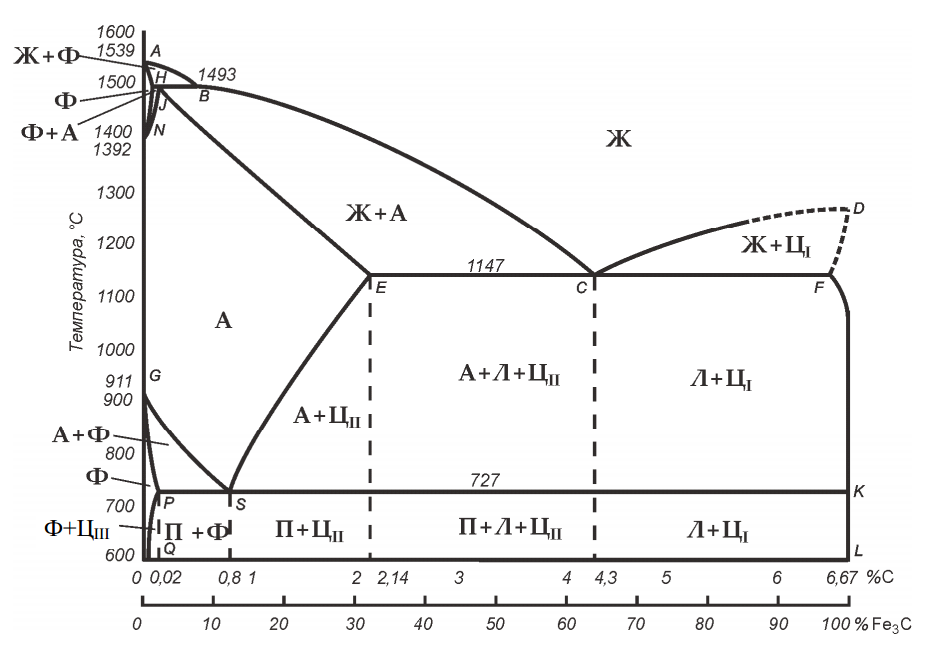

Диаграммой состояния называется графическое изображение, показывающее фазовый состав сплавов в зависимости от температуры и концентрации химических компонентов в условиях равновесия. На рис. 20 изображена диаграмма состояния железоуглеродистых сплавов, имеющая большое практическое значение.

Рис. 20. Диаграмма состояния Fe–Fe3C

Фазы и структурные составляющие железоуглеродистых сплавов. В зависимости от температуры и концентрации углерода железоуглеродистые сплавы имеют следующие составляющие.

Аустенит – твердый раствор углерода в γ-железе с предельной концентрацией углерода 2,14 % при температуре 1 147 °С, с понижением температуры до 727 °С концентрация углерода уменьшается до 0,8 %; сплав со структурой аустенита имеет высокие пластичность и вязкость. Аустенит не магнитен.

Феррит – твердый раствор углерода в α-железе с предельной концентрацией углерода 0,02 % при температуре 727 °С; сталь со структурой феррита ферромагнитна до температуры Кюри 770 °С, имеет малую твердость и высокую пластичность.

Цементит – химическое соединение железа с углеродом Fe3C (6,67 % C); ферромагнитен до температуры Кюри 210 °С, имеет высокие твердость и хрупкость.

Перлит – структурная составляющая, представляющая собой эвтектоидную смесь феррита и цементита, образующуюся при эвтектоидном распаде аустенита (0,8 % С). Сплав, имеющий структуру перлита, ферромагнитен, обладает повышенными прочностью и твердостью.

Ледебурит (4,3 % С) – структурная составляющая, представляющая собой эвтектическую смесь аустенита и цементита. Ниже температуры 727 °С аустенит превращается в перлит, при этом образуется смесь перлита и цементита – низкотемпературный ледебурит.

Графит – углерод в свободном состоянии, образующийся в результате распада цементита при медленном охлаждении. Графит мягок и обладает низкой прочностью.

Основные свойства сплава определяются содержанием углерода. Взаимодействие углерода с αили γ-модификациями железа приводит к образованию железоуглеродистых сплавов, различных по строению и свойствам. Построение диаграммы состояния «железо – цементит» дает представление о температурах и концентрационных границах существования этих сплавов.

На диаграмме состояния «железо – цементит» (рис. 20) линия АВСD – линия ликвидуса, выше нее сплав находится в жидком состоянии; линия АNIEСF – линия солидуса, ниже нее сплав находится в твердом состоянии. При температурах, соответствующих линии солидуса, заканчивается первичная кристаллизация. В точке С при концентрации углерода 4,3 % образуется эвтектика (ледебурит). Линия РSK – линия эвтектоидного превращения, на которой заканчивается процесс вторичной кристаллизации. В точке S при концентрации углерода 0,8 % образуется эвтектоид – перлит. Линия РS – линия нижних критических точек, часто обозначается А1. Линия GSЕ – начало процесса вторичной кристаллизации твердого раствора. Линия GS показывает температуру начала выделения феррита из аустенита. Линия SЕ обозначается Аcm, показывает температуру начала выделения вторичного цементита и является линией, определяющей предельную растворимость углерода в аустените.

Сплавы, содержащие до 2,14 % С, называют сталями, более 2,14 % С – чугунами.

Сталь, содержащая 0,8 % С, называется эвтектоидной сталью; сталь, содержащая менее 0,8 % С, – доэвтектоидной; сталь, содержащая более 0,8 % С, – заэвтектоидной.

Практическое применение диаграммы Fe-Fe3C. Диаграмму Fe–Fe3C используют для определения видов и температурных интервалов термической обработки стали, для назначения температурного интервала при обработке давлением, для определения температуры плавления и заливки сплавов.

2. Классификация сталей

Стали относятся к сплавам на основе железа с углеродом (углеродистые стали). Стали, дополнительно содержащие хром, марганец, кремний, никель, молибден и другие элементы, называют легированными сталями.

Стали являются основными и наиболее распространенными сплавами для изготовления деталей конструкций, инструмента и изделий специального назначения. Сплавы на основе железа имеют хорошее сочетание высокой прочности, твердости, пластичности, вязкости и технологичности.

По химическому составу стали классифицируют на углеродистые и легированные.

По металлургическому качеству в зависимости от содержания вредных примесей стали подразделяют на категории: стали обыкновенного качества, качественные, высококачественные, особовысококачественные.

Таблица 1

Массовая доля серы и фосфора в углеродистых конструкционных сталях, %, не более

| Категория качества стали | Фосфор | Сера | Признак качества |

| Обыкновенного качества конструкционная | 0,040 | 0,050 | В начале марки – Ст |

| Качественная конструкционная углеродистая | 0,035 | 0,040 | По умолчанию |

| Качественная инструментальная углеродистая | 0,030 | 0,028 | По умолчанию |

| Высококачественная инструментальная углеродистая | 0,025 | 0,018 | В конце марки – А |

| Высококачественная конструкционная легированная | 0,025 | 0,025 | В конце марки – А |

| Особовысококачественная конструкционная легированная | 0,025 | 0,015 | В конце марки – Ш |

По назначению стали подразделяют на конструкционные, инструментальные и стали специального назначения.

По способу производства изделий стали классифицируют на деформируемые и литейные.

К наиболее вредным примесям сталей относятся сера и фосфор. Сера приводит к красноломкости стали, т. е. к хрупкости при горячей обработке давлением. Фосфор вызывает хладноломкость — охрупчивание при низких температурах. Содержание вредных примесей указано в табл. 1.

По способу раскисления при выплавке стали классифицируют на кипящие, спокойные и полуспокойные.

Углеродистые стали

Углеродистые стали относятся к железоуглеродистым сплавам с содержанием углерода от 0,05 до 1,35 % С. Углеродистые конструкционные стали содержат до 0,65 % С, инструментальные – более 0,65 % С.

Кроме вышеуказанной классификации, углеродистые стали подразделяют на следующие группы.

По содержанию углерода углеродистые стали делятся на низкоуглеродистые – до 0,25 % С, среднеуглеродистые — 0,3–0,5 % С, высокоуглеродистые – более 0,50 % С.

По структуре стали подразделяют на доэвтектоидные – до 0,8 % С, эвтектоидные – 0,8 % С, заэвтектоидные – более 0,8 % С.

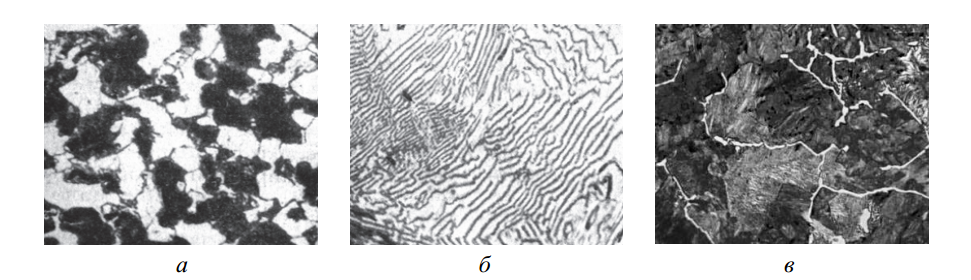

Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже при малом изменении содержания углерод оказывает заметное влияние на свойства стали. С увеличением содержания углерода в структуре стали увеличивается количество цементита. При содержании до 0,8 % С сталь состоит из феррита и перлита (рис. 21, а), Эвтектоидные стали, содержащие 0,8 % С, по структуре относятся к перлитным (рис. 21, б), при содержании более 0,8 % С кроме перлита в стали появляется структурно свободный вторичный цементит (рис. 21, в).

Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность, однако уменьшается вязкость и пластичность стали. Рост прочности происходит при содержании углерода в стали до 0,8–1,0 %. При увеличении содержания углерода в стали более 0,8 % уменьшается не только пластичность, но и прочность стали. Это связано с образованием сетки хрупкого цементита вокруг перлитных колоний, легко разрушающейся при нагружении. По этой причине заэвтектоидные стали подвергают специальному отжигу, в результате которого получают структуру зернистого перлита.

Углерод также оказывает существенное влияние на технологические свойства стали – свариваемость, пластичность, обрабатываемость резанием. Низкоуглеродистые стали хорошо свариваются и обрабатываются давлением.

Рис. 21. Структура углеродистой стали: а – доэвтектоидной; б – эвтектоидной; в – заэвтектоидной

Постоянными примесями в углеродистых сталях являются: марганец, кремний, сера, фосфор, а также скрытые примеси – газы: кислород, азот, водород. К полезным примесям (технологическим добавкам) в углеродистых сталях относятся марганец, кремний, хром, их содержание обычно не превышает одного процента. Марганец и кремний вводят в сталь при раскислении, они упрочняют железо. Марганец увеличивает прокаливаемость (возможную глубину закаленного слоя) сталей, а также уменьшает вредное влияние серы. Содержание вредных примесей – серы и фосфора, как указано выше, регламентируется стандартами (табл. 1). Основным источником серы и фосфора в стали является исходное сырье – чугун.

Сера снижает пластичность и вязкость стали, а также приводит к красноломкости стали при прокатке и ковке. Она образует с железом соединение FеS – сульфид железа. При нагреве стальных заготовок до температуры горячей деформации включения FеS вызывают в стали хрупкость, а в результате оплавления при деформации образуют надрывы и трещины. Марганец, который вводят в сталь при раскислении, снижает вредное влияние серы.

Фосфор, растворяясь в железе, уменьшает его пластичность. Кислород и азот малорастворимы в феррите. Они загрязняют сталь хрупкими неметаллическими включениями, снижают вязкость и пластичность стали.

Повышенное содержание водорода охрупчивает сталь и приводит к образованию внутренних трещин – флокенов.

Углеродистые стали, как наиболее дешевые, технологичные и имеющие достаточно высокий комплекс механических свойств, применяются для металлоконструкций общего назначения, используются в строительных конструкциях, для изготовления деталей в машиностроении и т. д.

Углеродистые стали по назначению подразделяют на стали общего и специального применения. К сталям специального назначения относят автоматные, котельные, строительные, стали для глубокой вытяжки.

Конструкционные углеродистые стали

Конструкционные стали – наиболее распространенные машиностроительные материалы, применяемые в настоящее время и в прогнозируемом будущем. Конструкционные стали обладают высокой конструктивной прочностью, обеспечивают длительную и надежную работу конструкций в условиях эксплуатации при сравнительно невысокой стоимости. При знакопеременных нагрузках конструкционные стали должны обладать высоким сопротивлением усталости, а при трении – сопротивлением износу, быть вязкими и хорошо сопротивляться ударным нагрузкам. Конструкционные материалы должны быть технологичными и иметь хорошие литейные свойства, обрабатываемость давлением, резанием, хорошую свариваемость.

Конструкционные углеродистые стали обыкновенного качества благодаря их технологическим свойствам, доступности и возможности получения необходимого комплекса свойств используются при изготовлении металлоконструкций массового производства, а также слабонагруженных деталей машин и приборов. В сталях обыкновенного качества повышенное содержание вредных примесей, газонасыщенность и загрязненность неметаллическими включениями, поэтому они относятся к наиболее дешевым сталям. Металлургические заводы в основном их поставляют в горячекатаном состоянии без термической обработки.

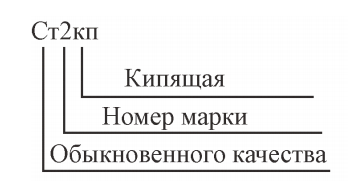

Рис. 22. Расшифровка марки конструкционной стали Ст2кп

Углеродистые горячекатаные стали обыкновенного качества по ГОСТ 380–2005

«Сталь углеродистая обыкновенного качества» изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст2кп, Ст2пс, Ст3кп, Ст3пс, Ст3сп, Ст 3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп. Буквы «Ст» обозначают «сталь», цифры – условный номер марки в зависимости от химического состав стали, буквы – способ раскисления стали: «кп» – кипящая; «пс» – полуспокойная; «сп» – спокойная (рис. 22).

Полуспокойные и спокойные стали могут содержать повышенное количество марганца (до 1,20 %), тогда в обозначении марок добавляют букву «Г», например Ст5Гпс. В кипящих сталях массовая доля кремния составляет не более 0,05 %, в полуспокойных – 0,05–0,15 %, в спокойных – 0,15–0,3 %. Химический состав некоторых сталей обыкновенного качества по ГОСТ 380–2005 приведен в табл. 2.

Таблица 2

Массовая доля элементов в сталях обыкновенного качества по ГОСТ 380–2005, %

| Марка стали | Углерод | Марганец | Кремний |

| Ст2кп | 0,09–0,15 | 0,25–0,50 | Не более 0,05 |

| Ст3пс | 0,014–0,22 | 0,40–0,65 | 0,05–0,15 |

| Ст6сп | 0,38–0,49 | 0,50–0,80 | 0,15–0,30 |

Кипящие стали по ударной вязкости отличаются от спокойных и полуспокойных. Порог хладноломкости (температура перехода стали из вязкого состояния в хрупкое) у кипящей стали на 30–40° выше, чем у спокойной. Поэтому применение кипящих сталей при низких температурах или конструкций, испытывающих динамические или вибрационные нагрузки, недопустимо. Для ответственных конструкций лучше всего использовать спокойные стали. Однако кипящие стали, вследствие низкого содержания кремния, имеют невысокий уровень предела текучести и упругости. Этим объясняется высокая способность кипящей стали к вытяжке при деформации. Общим недостатком при использовании сталей обыкновенного качества является малая прочность и малая хладностойкость.

Стали обыкновенного качества Ст2пс, Ст2кп, Ст3кп применяют для неответственных, малонагруженных элементов сварных конструкций. Стали Ст4пс, Ст5сп используют для изготовления деталей клепаных конструкций, болтов, гаек, звездочек, рычагов и других изделий.

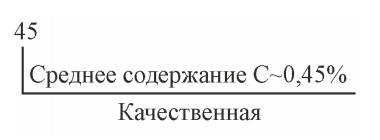

Рис. 23. Расшифровка марки конструкционной стали 45

Углеродистые качественные конструкционные стали выпускаются в соответствии с ГОСТ 1050–88 «Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали», который устанавливает технические условия для горячекатаного и кованого сортового проката из сталей марок 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 11кп,15кп, 15пс, 15, 18кп, 20кп, 20пс, 20, 25, 30, 35, 40, 45, 50, 55, 58 (55пс), 60 диаметром или толщиной до 250 мм. Качественные углеродистые стали маркируются буквами и цифрами (рис. 23). Двузначные числа показывают содержание углерода в стали в сотых долях процента. Последующее буквенное обозначение указывает на степень раскисления: «сп» – спокойная сталь; «пс» – полуспокойная сталь; «кп» – кипящая сталь. При отсутствии буквенного обозначения сталь относится к спокойной стали.

Содержание углерода в конструкционных углеродистых сталях составляет от 0,05 до 0,65 %, марганца – от 0,25 до 0,80 %, кремния – от 0,03 до 0,37 % в зависимости от степени раскисления и содержания углерода. По содержанию углерода стали 05кп, 08, 08кп, 10, 15, 20, 25 относятся к низкоуглеродистым сталям, 30, 35, 40, 45, 50 – к среднеуглеродистым (рис. 23), 55, 60 – к высокоуглеродистым.

Содержание примесей в этих сталях меньше, чем в сталях обыкновенного качества. Массовая доля серы в конструкционных качественных сталях должна быть не более 0,040 %, фосфора – не более 0,035 %, исключая марки 11кп и 18кп.

Важной характеристикой при выборе марки стали для изготовления детали являются механические свойства и распределение их по сечению. Механические свойства проката из углеродистой качественной конструкционной стали по ГОСТ 1050–88 приведены в табл. 3. В соответствии с маркой стали увеличение содержания углерода приводит к росту прочности (σв и σт) и уменьшению пластичности (δ и Ψ).

Таблица 3

Механические свойства проката толщиной до 80 мм по ГОСТ 1050–88

| Марка стали | Предел текучести, σт, Н/мм2, не менее | Временное сопротивление разрыву σв, Н/мм2, не менее | Относительное удлинение δ, %, не менее | Относительное сужение ψ, %, не менее |

| 08 | 196 | 320 | 33 | 60 |

| 20 | 245 | 410 | 25 | 55 |

| 30 | 295 | 490 | 21 | 50 |

| 45 | 355 | 600 | 16 | 40 |

| 60 | 400 | 680 | 12 | 35 |

Кроме содержания углерода, на уровень механических свойств оказывает большое влияние термическая обработка. Прокат поставляется в отожженном, нормализованном, улучшенном состояниях.

Низкоуглеродистые кипящие стали характеризуются низким пределом текучести, так как практически не содержат кремния. Их используют для глубокой вытяжки методом холодной штамповки. Низкоуглеродистые стали типа 05кп, 08, 08кп, 10кп, 10 используются без термической обработки, они хорошо штампуются в отожженном состоянии и применяются в автомобилестроении для изготовления изделий сложной формы: крылья, двери, капот, ненесущие детали кузова.

Детали, имеющие высокую твердость поверхностного слоя, создаваемую термической или химико-термической обработкой, и вязкую сердцевину, изготавливают из низкоуглеродистых сталей типа 15, 20, 25. Данные стали применяют для изделий, работающих в условиях повышенного износа и динамических нагрузок, но не испытывающих значительных напряжений. Из цементуемых сталей 15кп, 20, 25, 20кп изготавливают болты, винты, фланцы, рычаги, шпиндели, клапаны холодильных аппаратов, змеевики и другие детали, работающие при температурах от –40 до +125 °С.

Среднеуглеродистые стали используют для изготовления небольших деталей и узлов во всех отраслях машиностроения. Это улучшаемые стали, свойства которых повышаются после закалки с высоким отпуском. Они не склонны к отпускной хрупкости, дешевы, однако обладают низкой прокаливаемостью. Критический диаметр, при котором обеспечивается сквозная прокаливаемость, не более 12 мм. Улучшаемые стали 30, 35, 40, 45 используются для изготовления деталей средних размеров несложной конфигурации, к которым предъявляются требования повышенной прочности: ролики, валики, втулки, коленчатые валы, звездочки, оси, шайбы, шатуны, зубчатые колеса, болты и др.

Высокоуглеродистые стали 55, 60, 70, 80 применяют после нормализации, закалки, отпуска или поверхностного упрочнения. Они обладают высокой прочностью и износостойкостью, а также высоким пределом упругости, в связи с чем их применяют для пружин, рессор, канатной проволоки.

Инструментальные углеродистые стали

По назначению инструментальные стали делятся на стали для режущего, измерительного и штампового инструмента. Режущий инструмент работает в условиях длительного контакта и трения с обрабатываемым металлом. Материал для изготовления режущего инструмента должен обладать высокими износостойкостью, твердостью НRС 60–62 и пределом упругости. При резании инструмент разогревается, поэтому требованием, предъявляемым к инструментальным материалам, является также высокая теплостойкость, т. е. способность сохранять твердость и режущие свойства при длительном нагреве в процессе работы. Углеродистые и низколегированные стали имеют низкую теплостойкость, поэтому их используют при малых скоростях резания, в условиях, не допускающих их нагрева выше 150 °С.

Штамповые стали применяют для изготовления штампов холодного и горячего деформирования, пуансонов, матриц, пресс-форм для литья под давлением. В зависимости от температурных условий эксплуатации различают штамповые стали для деформирования в холодном и в горячем состоянии. Стали для штампов холодного деформирования должны обладать высокой твердостью и износостойкостью, высокой прочностью и удовлетворительной вязкостью для работы при ударных нагрузках. Стали для штампов горячего деформирования должны обладать высокой теплостойкостью, иметь хорошие показатели прочности, ударной вязкости, высокую окалиностойкость и высокое сопротивление термической усталости (разгаростойкость). Углеродистые стали применяются для изготовления штампов холодного деформирования, измерительного инструмента и режущего инструмента, в основном – для обработки дерева.

Углеродистые инструментальные стали выпускаются по ГОСТ 1435–99

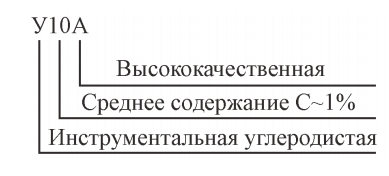

«Прутки, полосы и мотки из инструментальной нелегированной стали». Он распространяется на прутки и полосы кованые; прутки, полосы и мотки горячекатаные (металлопродукцию) из инструментальной нелегированной углеродистой стали, а также в части норм химического состава – на слитки, заготовку, лист, ленту, проволоку. ГОСТ содержит следующие марки сталей: У7, У8, У8Г, У10, У12, У13, У8А, У9А, У11А и т. д. Углеродистые инструментальные стали маркируют буквой «У» и последующими цифрами, показывающими содержание углерода. Цифры указывают содержание углерода в десятых долях процента. Эти стали содержат углерода от 0,65 до 1,35 %, марганца и кремния – от 0,17 до 0,33 %. В марках с повышенным содержанием марганца (до 0,58 %) указывается буква «Г».

Рис. 24. Расшифровка марки инструментальной стали У10А

Углеродистую инструментальную сталь подразделяют по химическому составу с учетом содержания вредных примесей на качественную и высококачественную. Буква «А» в конце марки указывает на то, что сталь высококачественная (рис. 24).

По состоянию материала металлопродукцию изготавливают без термической обработки, термически обработанной – Т или нагартованной – Н.

В технических требованиях указана твердость обработанной металлопродукции, а также временное сопротивление разрыву. Свойства углеродистых инструментальных сталей приведены в табл. 4.

Таблица 4

Механические свойства инструментальной нелегированной стали

| Марка стали | Твердость НВ, не менее | Временное сопротивление σв, Н/мм2 |

| У7, У7А, У8, У8Г | 187 | 650 |

| У11,У11А, У12, У12А | 212 | 750 |

В отожженном состоянии инструментальные стали имеют низкую твердость (150–180 НВ), что позволяет из них изготавливать инструмент при хорошей обрабатываемости. После закалки инструментальные нелегированные стали получают высокую твердость в поверхностном слое (63–65 НRС) и сохраняют вязкую мягкую сердцевину, что является благоприятным для такого инструмента, как ручные метчики, пилы, напильники, стамески, долота, зубила. Углеродистые инструментальные стали имеют низкую прокаливаемость и сильное смягчение при разогреве режущей кромки более 200 °С, что ограничивает их использование. Низкая прокаливаемость не позволяет изготавливать инструмент сечением более 20–25 мм.

Углеродистые стали применяются для изготовления слесарного инструмента, фрез, сверл, резцов и т. д. Режущая кромка инструмента должна обладать высокой твердостью (60 НRС) и износостойкостью. Эти свойства имеют высокоуглеродистые стали после термической обработки, закалки с низким отпуском. Например: стали У7, У7А обладают большей вязкостью, чем стали, содержащие более 0,8 % С, их используют для зубил, молотков, топоров, а также для игольной проволоки и слесарно-монтажных инструментов. Стали У8, У8А, У9 применяют для изготовления инструментов для обработки дерева, для форм литья под давлением оловянно-свинцовистых сплавов, для калибров простой формы. Для штампов холодной штамповки используют стали У10, У11, У11А. Стали с высоким содержанием углерода (>1 %) У13, У13А применяют для напильников, бритвенных ножей, лезвий, хирургических инструментов.

Углеродистые стали специального назначения

Строительные стали предназначены для изготовления мостов, ферм, труб газои нефтепроводов и других конструкций. Строительные конструкции, как правило, сварные, поэтому необходимым требованием к данным сталям является высокая свариваемость.

Для обеспечения хорошей свариваемости содержание углерода в строительных сталях не должно превышать 0,18 %. В качестве строительных наиболее часто используются углеродистые стали обыкновенного качества Ст1, Ст2, Ст3, Ст5, по степени раскисления спокойные, полуспокойные. Для конструкций неответственного назначения используют кипящие стали обыкновенного качества.

Строительные стали у потребителя не подвергают термической обработке, и их конечные свойства обеспечивают на металлургическом заводе. Эти стали поставляют в горячекатаном, реже в нормализованном, состоянии. Для получения более высоких прочностных характеристик стали должны содержать повышенное количество Мn и Si – до 1–1,25 % каждого элемента. Строительные низкоуглеродистые стали используют там, где требуется высокая жесткость конструкций. Их применяют для армирования железобетонных изделий. К недостаткам этих сталей относят низкую хладностойкость, характеристикой которой служит температура перехода

из вязкого состояния в хрупкое. Эксплуатация конструкций в условиях Сибири и районах Крайнего Севера приводит к снижению их механических характеристик, что требует большой массы конструкций. Повышение прочности, хладностойкости и надежности при эксплуатации является проблемой, решаемой с помощью легирования сталей.

Стали для глубокой вытяжки применяются для изготовления деталей из тонкого листа, что составляет до 50 % массы легковых автомобилей. Глубокая вытяжка применяется также для изделий легкой пищевой промышленности: консервных банок, крышек, эмалированной посуды и т. д.

Основным требованием, предъявляемым к тонколистовой стали для пищевой и автомобильной промышленности, является способность к глубокой вытяжке, что свойственно сталям с низким содержанием углерода. Малоуглеродистые стали должны иметь углерода 0,08–0,12 % по ГОСТ 9045–93. Превышение этого предела увеличит прочность, но понизит пластичность, столь необходимую для вытяжки. Содержание углерода ниже 0,06 % нежелательно в связи с тем, что при этом увеличивается склонность стали к газонасыщению, повышению склонности к росту зерна. Сталь должна содержать 0,3–0,45 % марганца. Недостаток содержания марганца ухудшает условия горячей прокатки из-за образования трещин на боковых кромках, а повышенное его содержание снижает эффект кипения стали при выплавке.

Для глубокой, сложной вытяжки используют малопрочные, высокопластичные стали 05, 08, 10 всех видов раскисления. Их поставляют в виде тонкого холоднокатаного листа в соответствии с ГОСТ 9045–93. Широко применяют кипящие стали 05кп, 08кп, 10кп. Способность этих сталей хорошо штамповаться обусловлена низким содержанием углерода и почти полным отсутствием кремния. Кипящая сталь склонна к деформационному старению (упрочнению) из-за повышенной газонасыщенности. В связи с этим используют низколегированную сталь, содержащую ванадий или алюминий (08Фкп, 08Юкп) для глубокой вытяжки. Перед штамповкой листы имеют σв = 260–360 МПа, δ = 42–50 %, до 46 НRВ. Отношение σт/σв = 0,6. Чем ниже это отношение, тем пластичнее материал, а увеличение значения более 0,75 ухудшает штампуемость.

Автоматные стали предназначены для изготовления деталей обработкой резанием. С улучшением обрабатываемости резанием растет производительность обработки деталей и изделий. Характеристиками обрабатываемости являются максимально допустимая скорость и усилие резания, чистота поверхности резания, форма стружки и т. д. Обрабатываемость материала зависит от механических свойств, теплопроводности, структуры и химического состава. Сложно обрабатывать мягкие сплавы из-за налипания их на инструмент, из-за трудноразрушающейся длинной стружки,

однако значительное повышение твердости стали способствует снижению обрабатываемости. Крупнокристаллический материал имеет пониженную вязкость, но лучше режется, так как создается «обработочная хрупкость», стружка ломается и измельчается. При различных операциях обработки: шлифовании, точении, фрезеровании, сверлении и т. д. – обрабатываемость одного и того же материала бывает различной.

Повышение обрабатываемости резанием достигается технологическими и металлургическими приемами. Более эффективны металлургические приемы, предусматривающие введение в конструкционную сталь серы, селена, свинца, фосфора. Эти добавки и образуемые ими включения создают внутреннюю смазку, которая в зоне резания снижает трение между инструментом и стружкой, и облегчают ее измельчение. Сера способствует образованию вытянутых вдоль направления прокатки сульфидов марганца, которые оказывают смазывающее действие, нарушая при этом сплошность металла, т. е. образуя короткую и ломкую стружку. Свинец, при содержании до 0,15–0,3 %, не растворяется в стали и находится в виде мелких частиц, повышает обрабатываемость резанием при средних и пониженных скоростях резания (до 100 об/мин).

Стали, содержащие указанные элементы, относятся к автоматным сталям, в соответствии с ГОСТ 1414–75 их маркируют буквой А (автоматная) и последующими цифрами, определяющими среднее содержание углерода в сотых долях процента. Присутствие свинца обозначает буква С, селена – Е, остальные обозначения элементов соответствуют ГОСТ 4543–71.

Автоматные сернистые стали А12, А20, А40Г являются углеродистыми, содержат 0,08–0,3 % S и 0,05–0,15 % Р, в стали А40Г увеличено количество марганца до 1,5 %. Автоматные стали АС14, АС40, АСЗ5Г2, АСЗ8ХГМ содержат свинец от 0,15 до 0,35 %. По обрабатываемости эти стали превосходят сернистые.

Повышенное количество серы и фосфора снижает качество стали. Автоматным сернистым сталям свойственна анизотропия механических свойств (пониженные вязкость, пластичность и сопротивление усталости в поперечном направлении прокатки). Невысокий уровень механических свойств и низкая коррозионная стойкость ограничивают применение автоматных сталей, они используются для изготовления неответственных деталей машин. Сернистые стали А12, А20 используют для изготовления крепежных деталей и малонагруженных изделий сложной формы, но с высокими требованиями к размерам и чистоте поверхности. Стали А30, А40Г предназначены для деталей, испытывающих более высокие напряжения. Свинецсодержащие стали АС40, АС45Г2 широко применяют на автомобильных заводах для изготовления деталей двигателей на станкахавтоматах.

Легированные конструкционные стали

ГОСТ 4543–71 «Прокат из легированной конструкционной стали» распространяется на прокат горячекатаный и кованый толщиной до 250 мм, калиброванный из легированной конструкционной стали, применяемой в термически обработанном состоянии. В части норм химического состава стандарт распространяется на все другие виды проката, слитки, поковки и штамповки.

В зависимости от химического состава конструкционная сталь делится на категории: качественная, высококачественная – А; особовысококачественная – Ш. К особовысококачественной стали относятся стали электрошлакового переплава. В зависимости от основных легирующих элементов сталь делится на группы: хромистая, марганцовистая, хромомарганцевая, никельмолибденовая, хромомарганцевоникелевая и т. д. По состоянию материала прокат изготавливают без термической обработки, термически обработанный – Т, нагартованный – Н.

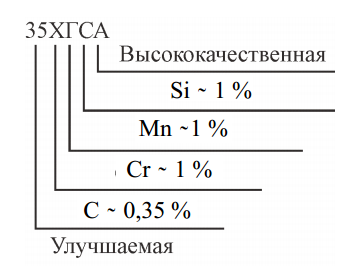

Маркировка сталей содержит цифровые и буквенные обозначения: 15Х, 45Г, 18ХГТ, 40ХС, 40ХФА, 12ХН3А, 20ХН2М, 45ХН2МФА. В обозначении марок первые две цифры указывают среднюю массовую долю углерода в сотых долях процента. Буквы за цифрами означают: «Р» – бор, «Ю» – алюминий, «С» – кремний, «Т» – титан, «Ф» – ванадий, «Х» – хром, «Г» – марганец, «Н» – никель, «М» – молибден, «В» – вольфрам.

Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в целых единицах, процентах. Отсутствие цифры означает, что в марке содержится до 1,5 % этого легирующего элемента. Буква «А» в конце наименования марки обозначает высококачественную сталь (рис. 25).

Рис. 25. Расшифровка марки конструкционной стали 30ХГСА

Особовысококачественная сталь обозначается буквой «Ш» через тире в конце наименования марки. Например, качественная – 30ХГС; высококачественная – 30ХГСА; особовысококачественная – 30ХГС–Ш. Химический состав некоторых легированных конструкционных сталей приведен в табл. 5.

Таблица 5

Массовая доля элементов по ГОСТ 4543–71, %

| Марка стали | Углерод | Кремний | Марганец | Хром | Никель | Другое |

| 20Х | 0,17–0,23 | 0,17–0,37 | 0,50–0,80 | 0,70–1,0 | – | – |

| 18ХГТ | 0,17–0,23 | 0,17–0,37 | 0,80–1,1 | 1,0–1,3 | – | 0,03–0,09 Ti |

| 40ХН | 0,36–0,44 | 0,17–0,37 | 0,50–0,80 | 0,45–0,75 | 1,0–1,4 | – |

| 20ХН3А | 0,17–0,24 | 0,17–0,37 | 0,30–0,60 | 0,60–0,90 | 2,75–3,15 | – |

| 38ХН2МА | 0,33–0,40 | 0,17–0,37 | 0,25–0,50 | 1,30–1,70 | 1,3–1,7 | 0,2–0,3 Мо |

Таблица 6

Механические свойства проката после закалки и отпуска

| Марка стали | Предел текучести σт, Н/мм2 | Временное сопротивление σВ, Н/мм2 | Относительное удлинение δ, % | Относительное сужение ψ, % | Ударная вязкость КСU, Дж/см2 | Размер сечения заготовки, мм |

| 20Х | 635 | 780 | 11 | 40 | 59 | 15 |

| 40Х | 785 | 980 | 10 | 45 | 59 | 25 |

| 40ХС | 1 080 | 1 230 | 12 | 40 | 34 | 25 |

| 40ХН | 785 | 980 | 11 | 45 | 69 | 25 |

| 20ХН3А | 735 | 930 | 12 | 55 | 108 | 15 |

| 40Х2Н2А | 930 | 1 080 | 12 | 50 | 78 | 25 |

| 38ХМ | 885 | 980 | 11 | 45 | 69 | 25 |

| 18ХГТ | 885 | 980 | 9 | 50 | 78 | – |

Механические свойства проката, определяемые на образцах, изготовленных из термически обработанных заготовок, по ГОСТ 4543–71, должны соответствовать нормам, указанным в табл. 6.

Литейные стали

Стальные отливки в общем объеме производства занимают незначительное место, однако по абсолютному количеству их много. Это объясняется тем, что для получения изделий сложной формы литейный способ производства более прост и дешев по сравнению с обработкой металлов давлением. По механическим свойствам стальное литье, выполненное без литейных дефектов, может не уступать кованым изделиям. Стальные фасонные отливки получают путем литья в песчано-глинистых или специальными методами литья.

Маркируют литейные углеродистые стали цифрами, определяющими среднее содержание углерода в сотых долях процента с добавлением буквы «Л» в конце марки: 15Л, 20Л, 40Л, 50Л.

Литейные углеродистые стали содержат углерод от 0,12 до 0,55 %. В их состав входят примеси: до 0,9 % Мn, до 0,52 % Si и менее 0,06 % S и 0,08 % Р.

Литая углеродистая сталь имеет невысокие прочностные свойства из-за образования при затвердевании отливок крупнозернистой структуры.

Для повышения пластичности и ударной вязкости стальные отливки можно подвергать улучшению (закалка с высоким отпуском) или нормализации. Прочностные свойства линейных сталей увеличиваются с повышением содержания углерода, но это приводит к снижению относительного удлинения и ударной вязкости. Механические свойства стальных отливок в зависимости от категории прочности и термической обработки приведены в табл. 7.

Таблица 7

Механические свойства конструкционных нелегированных литейных сталей

| Марка стали | Категория прочности | Вид термической обработки | Предел текучести σт, МПа | Временное сопротивление σВ, МПа | Относительное удлинение

δ, % |

Относительное сужение

Ψ, % |

Ударная вязкость КСU,

кДж/м2 |

| 20Л | К20 | Н* | 216 | 412 | 22 | 35 | 491 |

| 30Л | К25 | Н | 255 | 471 | 17 | 30 | 343 |

| 35Л | К25 | Н | 275 | 491 | 15 | 25 | 343 |

| 50Л | К30 | Н | 334 | 569 | 11 | 20 | 245 |

| 30Л | КТ30 | З* | 294 | 491 | 22 | 33 | 343 |

| 50Л | КТ40 | З | 392 | 736 | 14 | 20 | 294 |

Примечание. Н* – нормализация или нормализация с отпуском, З* – закалка и отпуск.

Производство стальных фасонных отливок распространено в железнодорожной, тяжелой, автотракторной и других отраслях машиностроения. Углеродистая сталь марок 15Л, 20Л, 30Л, 35Л используется для литья тормозных дисков, шестерен, корпусов и других деталей, работающих при средних удельных нагрузках. Стали с повышенным содержанием углерода 50Л, 55Л применяются для износостойких деталей, не испытывающих ударных нагрузок. Низкоуглеродистые литейные стали применяются для изготовления деталей, подвергающихся ударным нагрузкам, арматуры, узлов сварно-литейных конструкций. Среднеуглеродистые стали используются для изготовления крупных шестерен, зубчатых колес и станин, валов токарных станков.

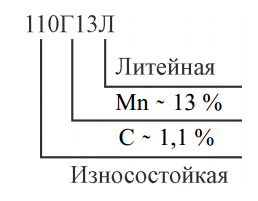

Рис. 26. Расшифровка марки высоколегированной литейной стали 110Г13Л

Литейные свойства углеродистых сталей хуже, чем у чугунов и цветных литейных сплавов. Стали обладают низкой жидкотекучестью и склонны к образованию горячих литейных трещин. У сталей высокая температура плавления и очень большая линейная усадка (до 2,3 %).

Для изготовления отливок кроме конструкционных нелегированных 15Л, 20Л, 35Л применяют конструкционные легированные стали – 20ГЛ,

30ГСЛ, 45ФЛ, 35НГМЛ, 27Х5ГСМЛ, 03Н12Х5М3ТЮЛ; легированные со специальными свойствами – 20Х13Л, 09Х17Н3СЛ, 12Х18Н12М3ТЛ (коррозионно-стойкие); 40Х9С2Л, 45Х17Г13Н3ЮЛ (жаростойкие); 20Х12ВНМФЛ, 08Х17Н34В5Т3Ю2РЛ (жаропрочные); 85Х4М5Ф2В6Л, (Р6М5Л), 90Х4М4Ф2В6Л (быстрорежущие); 110Г13Л, 110Г13ФТЛ, 120Г10ФЛ (износостойкие) – ГОСТ 977–88 (рис. 26).

3. Чугуны

Чугуны относятся к материалам с высокими литейными свойствами и являются наиболее распространенными сплавами для фасонного литья. У чугунов более низкая, чем у сталей, температура плавления, высокая жидкотекучесть, малая усадка, высокое сопротивление образованию усадочных трещин, что и позволяет отливать детали сложной формы.

Промышленные чугуны содержат 2,0–4,5 % С, 1,0–3,5 % Si, 0,5– 1,0 % Мn, до 0,3 % Р и до 0,2 % S. Содержание кремния в чугунах соизмеримо с содержанием углерода, поэтому кремний является не примесью, а легирующим элементом чугуна.

В зависимости от назначения чугуны подразделяются на чугуны общего и специального применения. К чугунам общего назначения относятся серые, высокопрочные, ковкие и чугуны с вермикулярным графитом. Чугуны специального назначения: легированные, антифрикционные чугуны. При легировании повышаются механические и специальные свойства чугунов. Легированные чугуны применяют в качестве износостойких, коррозионно-стойких, жаропрочных, жаростойких материалов.

Серые чугуны

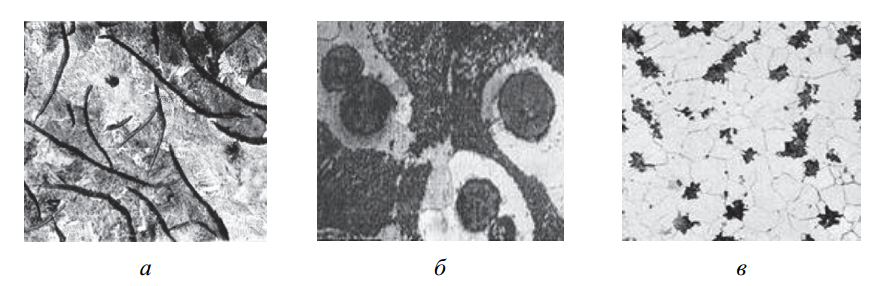

Серые чугуны – это основная группа литейных материалов. Принадлежность чугуна к серому чугуну определяется пластинчатой формой графита (рис. 27, а). По ГОСТ 1412–85 «Чугун с пластинчатым графитом для отливок» определяются марки, механические свойства и химический состав серых чугунов. Для изготовления отливок предусматриваются следующие марки чугуна: СЧ10, СЧ15, СЧ18, СЧ20, СЧ21, СЧ24, СЧ25, СЧ30, СЧ35.

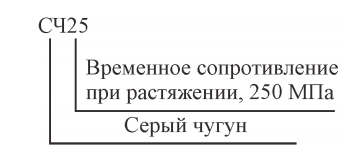

Условное обозначение марки (рис. 28) включает буквы СЧ – серый чугун и цифровое обозначение величины минимального временного сопротивления при растяжении в МПа 101. Например, чугун СЧ10 имеет временное сопротивление при растяжении не менее 100 (10) МПа (кгс/мм2). Чугун СЧ10 имеет ферритную, а чугун СЧ35 – перлитную основы. Механические свойства чугуна зависят от толщины стенки отливки, с увеличением толщины стенки отливки уменьшается прочность и твердость серого чугуна (табл. 8).

Рис. 27. Структура чугунов: а – серого; б – высокопрочного; в – ковкого

По действующему стандарту серые чугуны в зависимости от марки содержат 2,9–3,7 % углерода, 1,2–2,6 % кремния, 0,5–1,1 % марганца, до 0,3 % фосфора и до 0,15 % серы. Сера снижает прочность чугуна и поэтому является вредной примесью.

Рис. 28. Расшифровка мари серого чугуна СЧ25

Фосфор повышает жидкотекучесть чугуна, но может снижать прочность и ударную вязкость. Основные области применения серого чугуна – станкостроение и тяжелое машиностроение, автомобильная промышленность и сельскохозяйственное машиностроение. Из чугуна изготавливают станины станков, корпусные детали, картеры, шкивы, крышки, санитарно-техническое оборудование.

Таблица 8

Ориентировочные данные о временном сопротивлении при растяжении в отливках разного сечения

| Марка чугуна | Толщина стенки, мм | ||

| 8 | 50 | 150 | |

| Временное сопротивление при растяжении, МПа, не менее | |||

| СЧ10 | 120 | 75 | 65 |

| СЧ25 | 270 | 180 | 150 |

| СЧ35 | 380 | 260 | 205 |

При модифицировании чугуна введением в расплав 0,05 % магния или церия графит кристаллизуется в шаровидной форме. Чугуны с шаровидным графитом называют высокопрочными. По ГОСТ 7293–85 «Чугун с шаровидным графитом для отливок» высокопрочные чугуны маркируются следующим образом: ВЧ 35, ВЧ 40, ВЧ 45, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80,

ВЧ 100. Обозначение марки включает буквы ВЧ – высокопрочный чугун и цифровое обозначения величины минимального временного сопротивления при растяжении в МПа 101. Например, чугун ВЧ 100 (табл. 9) имеет временное сопротивления при растяжении не менее 1 000 МПа (100 кгс/мм2).

Таблица 9

Механические свойства чугуна с шаровидным графитом для отливок по ГОСТ 7293–85

| Марка чугуна | σВ, МПа (кгс/мм2) | σ0,2, МПа (кгс/мм2) | δ, % | Твердость, НВ |

| ВЧ 35 | 350 (35) | 220 (22) | 22 | 140–170 |

| ВЧ 45 | 450 (45) | 310 (31) | 10 | 140–225 |

| ВЧ 60 | 600 (60) | 370 (37) | 3 | 192–277 |

| ВЧ 80 | 800 (80) | 480 (48) | 2 | 218–351 |

| ВЧ 100 | 1000 (100) | 700 (70) | 2 | 270–360 |

Чугуны ВЧ 35 и ВЧ 40 имеют ферритную, ВЧ 45 и ВЧ 50 – перлитоферритную (рис. 27, б) и ВЧ 60, ВЧ 70, ВЧ 80 – перлитную металлическую основы.

В отличие от серых чугунов с пластинчатым графитом во всех высокопрочных чугунах содержание углерода практически одинаково и высокое, что обеспечивает хорошие литейные свойства. Примесь фосфора снижает пластичность, поэтому его содержание не должно превышать 0,1 %. Особенно вредна сера, она снижает механические свойства и ослабляет действие модификаторов. Содержание серы не должно превышать 0,02–0,01 %, это меньше допуска в качественных сталях.

Высокопрочные чугуны с шаровидным графитом используют для замены литой стали в изделиях ответственного назначения: валки горячей прокатки, станины и рамы прокатных станов, молотов, прессов, коленчатые валы дизельных двигателей. Высокопрочный чугун применяют и для замены серого чугуна, если необходимо увеличить срок службы изделия или снизить его массу.

Чугун с вермикулярным графитом по свойствам и внутреннему строению занимает промежуточное положение между серым и высокопрочным чугуном. Графит вермикулярной формы представляет переходную форму от пластинчатой к шаровидной. В чугуне с вермикулярным графитом может содержаться не более 40 % шаровидного графита. Для изготовления отливок применяются чугуны следующих марок: ЧВГ 30, ЧВГ 35, ЧВГ 40, ЧВГ 45. Обозначение марки означает: буквы ЧВГ – чугун с вермикулярным графитом и цифровое обозначение минимального значения временного сопротивления разрыву растяжении в МПа · 10–1. Чугуны марок ЧВГ прочнее, а при одинаковой прочности пластичнее чугунов марок СЧ. Они превосходят чугуны марок ВЧ по демпфирующей способности и обрабатываемости резанием. Механические свойства чугуна с вермикулярным графитом для отливок приведены в табл. 10.

Таблица 10

Механические свойства чугуна с вермикулярным графитом по ГОСТ 28394–89

| Марка чугуна | σВ, МПа (кгс/мм2) | σ0,2, МПа (кгс/мм2) | δ, % | Твердость, НВ |

| ЧВГ 30 | 300 (30) | 240 (24) | 3,0 | 130–180 |

| ЧВГ 35 | 350 (35) | 260 (26) | 2,0 | 140–190 |

| ЧВГ 40 | 400 (40) | 320 (32) | 1,5 | 170–220 |

| ЧВГ 45 | 450 (45) | 380 (38) | 0,8 | 190–250 |

Чугуны с вермикулярным графитом применяют вместо серых чугунов для отливок базовых деталей станков и кузнечно-прессового оборудования, массивных изложниц, кокильной оснастки.

Ковкие чугуны

Ковкий чугун получают отжигом белого чугуна. При отжиге белого чугуна образуется графит в благоприятной для механических свойств компактной, хлопьевидной форме. Относительное удлинение ковкого чугуна может достигать гарантированного уровня 10–12 %, у исходного белого чугуна не превышает 0,2 %, а у чугуна с пластинчатым графитом – 1 %. Механические свойства ковких чугунов приведены в табл. 11.

Таблица 11

Механические свойства ковкого чугуна по ГОСТ 1215–79

| Марка чугуна | Временное сопротивление разрыву, МПа (кгс/мм2), не менее | Относительное удлинение δ, %, не менее | Твердость по Бринеллю, НВ |

| КЧ 30–6 | 294 (30) | 6 | 100–163 |

| КЧ 37–12 | 362 (37) | 12 | 110–163 |

| КЧ 45–7 | 441 (45) | 7 | 150–207 |

| КЧ 60–3 | 588 (60) | 3 | 200–269 |

| КЧ 80–1,5 | 784 (80) | 1,5 | 270–320 |

Белый чугун, предназначенный для отжига на ковкий, содержит 2,4–2,9 % углерода, 1,0–1,6 % кремния, 0,3–1,0 % марганца, не более 0,18 % фосфора и 0,20 % серы. Содержание углерода и кремния в ковком чугуне должно быть меньше, чем в сером. В таком случае при кристаллизации обеспечивается формирование структуры белого чугуна по всему сечению отливки.

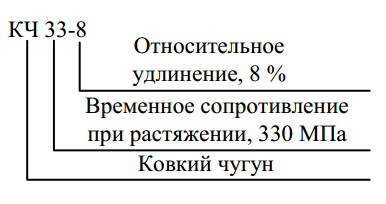

В соответствии с ГОСТ 1215–79 отливки из ковкого чугуна изготавливают следующих марок: КЧ 30–6, КЧ 33–8, КЧ 35–10, КЧ 37–12 ферритного класса с ферритной (рис. 27, в) или феррито-перлитной металлической основой; КЧ 45–7, КЧ 50–5, КЧ 55–4, КЧ 60–3, КЧ 65–3, КЧ 70–2, КЧ 80–1,5 перлитного класса. Обозначение марки включает буквы «КЧ» – ковкий чугун и цифровые обозначения: величины минимального временного сопротивления при растяжении (кгс/мм2) и величины минимального относительного удлинения (%) – рис. 29.

Рис. 29. Расшифровка марки ковкого чугуна КЧ 33–8

Антифрикционные чугуны

Антифрикционные чугуны применяют для работы в узлах трения со смазкой, подшипников скольжения, втулок, вкладышей. По ГОСТ 1585–85 «Антифрикционные чугуны» в качестве антифрикционных используют серые чугуны с пластинчатым графитом АЧС-1, АЧС-2, АЧС-6, высокопрочные чугуны с шаровидным графитом АЧВ-1, АЧВ-2 и ковкие чугуны АЧК-1, АЧК-2. В обозначении марки цифра означает порядковый номер по ГОСТ, от которого зависит химический состав чугуна.

Легированные чугуны

Чугуны, легированные углеродом, хромом, кремнием, алюминием, никелем, медью и другими элементами, относятся к чугунам со специальными свойствами: износостойкие, жаростойкие, жаропрочные и коррозинностойкие.

По действующему стандарту у легированных чугунов регламентируются механические свойства, которые приведены в табл. 12.

По ГОСТ 7769–82 «Чугун легированный для отливок со специальными свойствами» чугуны подразделяется на виды и марки по легированию и по назначению. К хромистым чугунам относятся чугуны марок ЧХ1, ЧХ3, ЧХ16, ЧХ22С, ЧХ28Д2; к кремнистым – ЧС5, ЧС17, ЧС15М4; к алюминиевым ЧЮ6С5, ЧЮ22Ш; к марганцевым – ЧГ6С3Ш, ЧГ8Д3; к никелевым – ЧНХТ, ЧН2Х2, ЧН19Х3Ш. В обозначении марок чугуна первая буква «Ч» – чугун, последующие буквы определяют легирующие элементы (как в сталях), буква «Ш» указывает на шаровидную форму графита. Цифры, стоящие после каждой буквы, обозначают примерную массовую долю основных легирующих элементов в процентах.

Таблица 12

Механические и эксплуатационные свойства легированных чугунов

| Марка чугуна | Временное сопротивление, МПа, не менее | Твердость, НВ | Эксплуатационные свойства | |

| растяжению | изгибу | |||

| ЧХЗ | 150 | 310 | 228–364 | Жаростойкий до 973 К, износостойкий |

| ЧХЗ2 | 290 | 460 | 245–340 | Жаростойкий до 1 423 К,

износостойкий |

| ЧС15М4 | 60 | 140 | 390–450 | Коррозионно-стойкий в кислотах, щелочах, солях |

| ЧХ22С | 290 | 540 | 215–340 | Коррозионно-стойкий в газовых средах до 1 273 К |

| ЧЮХШ | 390 | 590 | 187–364 | Жаростойкий до 923 К |

| ЧХ9Н5 | 350 | 700 | 490–610 | Износостойкий |

| ЧГ8ДЗ | 150 | 330 | 176–285 | Магнитный, износостойкий |

Отливки из легированных чугунов используются в условиях повышенных температур, в агрессивных средах, при значительном трении изделий. Хромистые чугуны ЧХ1, ЧХ2, ЧХ3, относящиеся к жаростойким и износостойким, применяются для изготовления деталей термических печей, ко- лосников, горелок, кокилей. Кремнистые чугуны с высокой коррозионной стойкостью и износостойкостью ЧС5, ЧС15М4, ЧС15 используются для изготовления топочной арматуры котлов, деталей компрессоров, теплообменников и деталей химической аппаратуры. Марганцевые чугуны ЧГ7Х4, ЧГ8Д3, относящиеся к износостойким и маломагнитным, применяют для деталей насосов, мельниц, дробеи пескоструйных камер, немагнитных деталей арматуры.

4. Инструментальные материалы

По ГОСТ 5950–2000 «Прутки и полосы из инструментальной легированной стали» металлопродукцию по назначению подразделяют на две группы: для изготовления инструмента, используемого для обработки металлов и других материалов в холодном состоянии; для изготовления инструмента, используемого для обработки металлов давлением при температуре выше 300 ºС. Данный стандарт распространяется на горячекатаные, кованые, калиброванные прутки и полосы из легированной инструментальной стали.

В первую группу входят высокои среднеуглеродистые легированные стали следующих марок: 9ХФ, 13Х, ХВ4, Х, 9ХС, ХВГ, Х12, Х12ВМФ, 6Х4М2ФС, 8ХЧВ2МФС2. Вторую группу в основном составляют среднеуглеродистые легированные стали следующих марок: 5ХНМ, 5ХНВ, 4ХМФС, 4Х2В5МФ, 6Х3МФС. В обозначении марок инструментальных сталей первые цифры определяют массовую долю углерода в десятых долях процента. Цифры отсутствуют, если массовая доля углерода близка к единице или больше единицы. Например: сталь 9ХФ содержит 0,8–0,9 % углерода, 0,15–0,30 % ванадия, 0,15–0,35 % кремния, 0,30–0,60 % марганца, 0,40–0,70 % хрома; сталь 4Х5МФС содержит 0,32–0,40 углерода, 0,9–1,2 % кремния, 0,20–0,50 % марганца, 4,5–5,5 % хрома, 0,30–0,50 % ванадия, 1,2–1,5 % молибдена.

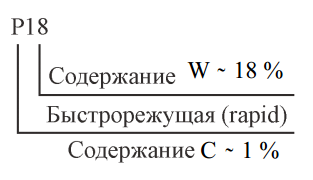

Высоколегированные стали, предназначенные для изготовления инструментов высокой производительности, относятся к группе быстрорежущих сталей (табл. 13).

Таблица 13

Состав быстрорежущих сталей, %

| Марка стали | С | Cr | W | V | Mo | Co |

| Р18 | 0,7–0,8 | 3,8–4,4 | 17,0–18,5 | 1,0–1,4 | 1,0 | – |

| Р6М5 | 0,80–0,88 | 3,8–4,4 | 5,5–6,5 | 1,7–2,1 | 5,0–5,5 | – |

| Р14Ф4 | 1,2–1,3 | 4,0–4,6 | 13,0–14,5 | 3,4–4,4 | 1,0 | – |

| Р10К5Ф5 | 1,45–1,55 | 4,0–4,6 | 10,0–11,5 | 4,3–5,1 | 1,0 | 5,0–6,0 |

Важнейшее свойство этих сталей – высокая теплостойкость, которая обеспечивается введением большого количества вольфрама совместно с другими карбидообразующими элементами: молибденом, хромом, ванадием. Схема маркировки быстрорежущих сталей приведена на рис. 30.

Рис. 30. Расшифровка марки быстрорежущей инструментальной стали

Вольфрам и молибден в присутствии хрома связывают углерод в специальный труднокоагулируемый при отпуске карбид типа Ме6С и задерживает распад мартенсита. Выделение дисперсных карбидов, которое происходит при повышенных температурах отпуска (500–600 ºС), вызывает дисперсионное твердение мартенсита – явление вторичной твердости.

Твердые сплавы получают из порошков карбидов вольфрама (WC), карбидов титана (TiC) и карбидов тантала (ТаС), смешанных с порошком кобальта (Co). Твердые сплавы применяют в виде пластинок определенной формы и размеров, изготовляемых методом порошковой металлургии. Пластинки предварительно прессуют, а затем спекают при температуре 1 500–1 900 ºС.

Различают твердые сплавы: вольфрамовые – ВК2, ВК3, ВК3М, ВК4В, ВК6М, ВК6, ВК6В, ВК8, ВК8В, ВК10, ВК15, ВК20, ВК25; титановольфрамовые – Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В; титано-танталовольфрамовые – ТТ7К12, ТТ10К8Б. Пластинки твердого сплава (86–92 HRA) обладают высокой износостойкостью и теплостойкостью (800–1 000 ºС), что позволяет вести обработку со скоростями резания до 800 м/мин. Пластинки припаивают к державкам или корпусам инструментов медными (латунными) припоями или крепят механическим способом.

При применении многогранных неперетачиваемых твердосплавных пластинок (трех-, четырех-, пяти-, шестигранных и др.), закрепленных механическим способом, после износа одной из режущих кромок пластинки в работу вводят следующую. Недостатком твердых сплавов является пониженная пластичность.

Твердые сплавы группы ВК используют для обработки деталей из хрупких металлов, пластмасс, неметаллических материалов, а сплавы группы ТВК – для обработки деталей из пластических и вязких металлов и сплавов. Мелкозернистые твердые сплавы (ВК6М и др.) применяют для обработки деталей из труднообрабатываемых коррозионно-стойких и жаропрочных сталей и сплавов, твердых чугунов, бронз, закаленных сталей, сплавов легких металлов, сплавов титана, фосфора, керамики, стекла, ферритов. Трехкарбидные сплавы ТТК отличаются от сплавов групп ВК, ТВК повышенной износостойкостью, прочностью и вязкостью, их применяют для обработки труднообрабатываемых сталей аустенитного класса.

5. Алюминиевые сплавы

Алюминий – легкий металл с плотностью 2 700 кг/м3, обладает высокими теплопроводностью и электропроводимостью, стоек к коррозии. Температура плавления алюминия 658 ºС.

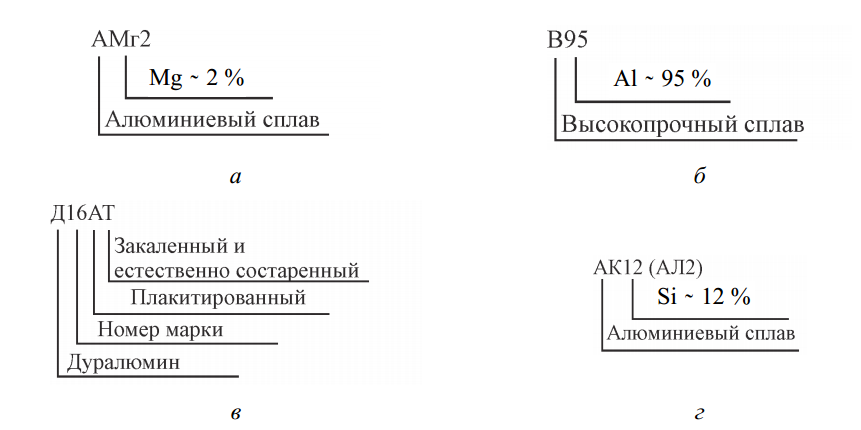

Алюминиевые сплавы разделяют на деформируемые и литейные. Те и другие могут быть неупрочняемые и упрочняемые термической обработкой. Деформируемые алюминиевые сплавы хорошо обрабатываются прокаткой, ковкой, штамповкой. К деформируемым алюминиевым сплавам, не упрочняемым термической обработкой, относятся сплавы системы Аl–Мn (АМц), содержащие до 1,6 % Мn, и сплавы системы А1–Мg (АМг), содержащие до 5,8 % Мg (рис. 131, а). Эти сплавы обладают высокой пластичностью и невысокой прочностью. К деформируемым алюминиевым сплавам, упрочняемым термической обработкой, относятся сплавы системы А1–Сu–Мg – это дуралюмины (рис. 31, в), ковочные сплавы, а также высокопрочные и жаропрочные сплавы сложного химического состава. Дуралюмины (Д16 – Д18) содержат 3,8–4,8 % меди, 0,4–1,8 % магния, а также 0,4–0,9 % марганца, который повышает коррозионную стойкость сплавов. После термической обработки эти сплавы приобретают высокие прочность и пластичность.

Ковочные сплавы (АК6–АК8) содержат 1,8–4,8 % меди, 0,4–0,8 % магния, 0,4–1,0 % марганца, 0,6–1,2 % кремния, хорошо деформируются в нагретом состоянии, обладают высокой прочностью после термообработки.

Рис 31. Расшифровка марок алюминиевых сплавов: а – деформируемого, не упрочняемого термообработкой; б – высокопрочного деформируемого, упрочняемого ТО; в – деформируемого сплава, предназначенного для изготовления листов; г – литейного сплава (силумина)

Марки деформируемых сплавов (ГОСТ 4784–97) могут показывать примерный химический состав сплавов или первые буквы названия сплава и номер марки по ГОСТу (Д16, АК6), а в высокопрочных сплавах В93, В95, В96Ц1 (рис. 131, б) цифры обозначают состав (среднее содержание Al и Zn).

Литейные алюминиевые сплавы применяют для изготовления деталей машин и приборов литьем. Наиболее широко используют сплавы алюминия с содержанием 10–13 % кремния, например, АК12 (АЛ2) (рис. 131, г).

Сплавы алюминия с медью (до 5,3 % меди) АМ5 (АЛ19) применяют для литья деталей, работающих при достаточно высоких нагрузках (кронштейны, арматура и др.).

Сплавы алюминия с магнием (до 9,5–11,5 % магния) обладают хорошей коррозионной стойкостью и применяются для отливок, работающих во влажной атмосфере АМг10 (АЛ27) и АМг5К (АЛ13). Часто отливки из алюминиевых литейных сплавов подвергают термической обработке для повышения прочности, пластичности, снижения остаточных напряжений.

Алюминий применяют для приготовления спеченных алюминиевых сплавов (САС) и спекаемых алюминиевых пудр (САП), из которых изготовляют детали методами порошковой металлургии, позволяющей получать детали с особыми свойствами: коррозионной стойкостью, прочностью, пористостью.

6. Магний и его сплавы

Магний – легкий металл с плотностью 1 740 кг/м3, температурой плавления 651 °С. Промышленный магний марки Мг96 содержит 99,96 % Мg, марки Мг95 – 99,85 % Мg. Магниевые сплавы разделяют на деформируемые и литейные, не упрочняемые и упрочняемые термической обработкой.

Деформируемые магниевые сплавы МА (ГОСТ 14957–76) содержат до 2 % магния и 5 % алюминия, десятые доли процента церия, например сплавы МА2, МА8, не упрочняемые термической обработкой; высокопрочные сплавы – до 9 % алюминия и 0,5 % марганца (сплав МА5). Жаропрочные магниевые сплавы содержат добавки циркония, никеля и др.

Литейные магниевые сплавы МЛ6, МЛЗ (ГОСТ 2856–79) содержат 2,5–9,0 % алюминия и 0,5–1,5 % цинка, 0,15–0,5 % марганца, имеют невысокий модуль упругости (Е = 43 ГПа) и вследствие этого – хорошие демпфирующие свойства (гасят колебания конструкции). Однако эти сплавы обладают невысокой коррозионной стойкостью, и для ее повышения отливки оксидируют или покрывают лаками.

7. Медь и ее сплавы

Медь – тяжелый цветной металл, имеет плотность 8 940 кг/м, температуру плавления 1 083 °С, обладает высокой пластичностью, коррозионной стойкостью, малым удельным электросопротивлением, высокой теплопроводностью, ее широко используют для изготовления электропроводов, деталей электрических машин и приборов, в химическом машиностроении. Медь по чистоте подразделяют на марки М0 (99,97 % Сu), М1 (99,9 % Сu), М2 (99,7 % Сu), М3 (99,5 % Сu), М4 (99 % Сu).

Медные сплавы разделяют на бронзы и латуни. Бронзы (ГОСТ 493–79, 613–79) – это сплавы меди с оловом (4–33 %), свинцом (30 %), алюминием (5–11 % ) кремнием (4–5 %), сурьмой и фосфором. Латуни – это сплавы меди с цинком (до 50 % с небольшими добавками алюминия, кремния, никеля, марганца (ГОСТ 17711–93, 15527–2004). Медные сплавы обозначают начальными буквами их названия («Л» – латунь, «Бр» – бронза), после чего следуют первые буквы основных названий элементов, образующих сплав, и цифры, указывающие количество легирующего элемента в процентах. Например, ЛЦ40Мц1,5 – латунь, содержащая 40 % цинка, 1,5 % магния, остальное – Сu.

Бронзы и латуни разделяют на деформируемые и литейные. Литейные бронзы и латуни отличаются от деформируемых тем, что в их состав вводят добавки, улучшающие литейные свойства сплава: повышающие жидкотекучесть, уменьшающие усадку. Однако эти добавки снижают пластические свойства литейных бронз и латуней по сравнению с деформируемыми.

8. Титан и его сплавы

Титан – тугоплавкий металл с температурой плавления 1 665 °С, плотностью 4 500 кг/м3. Временное сопротивление чистого титана σв = 250 МПа, относительное удлинение δ = 70 %; он обладает высокой коррозионной стойкостью. Удельная прочность титана выше, чем у многих легированных конструкционных сталей. Поэтому при замене сталей титановыми сплавами можно при равной прочности уменьшить массу детали на 40 %. Однако титан имеет низкую жаростойкость, так как при температурах выше 500–600 ºС легко окисляется и поглощает водород. Титан хорошо обрабатывается давлением, сваривается, из него изготовляют сложные отливки, но обработка его резанием затруднительна.

Для получения сплавов с заданными свойствами титан легируют алюминием, молибденом и др. (ГОСТ 19807–91). Наибольшее применение нашли сплавы, легированные алюминием, например сплав ВТ5 (до 5 % алюминия) с σв = 700–900 МПа, δ = 10–12 %. Из этого сплава получают поковки, отливки.

Для получения требуемых механических свойств титановые сплавы подвергают термической обработке (отжигу, закалке и старению) в печах с защитной атмосферой. Титан и его сплавы используют для изготовления деталей самолетов, в судостроении, химическом машиностроении и других областях машиностроения.