Содержание страницы

- 1. Основные типы кристаллических фаз в сплавах

- 2. Сплавы на основе железа: Стали и Чугуны

- 3. Классификация и маркировка сталей

- 4. Чугуны: Классификация и применение

- 5. Цветные металлы и их сплавы

- Сравнительная таблица основных конструкционных материалов

- Интересные факты из мира металлов и сплавов

- FAQ: Часто задаваемые вопросы по металлам и сплавам

- Заключение

Металлические сплавы на протяжении всей истории человечества, начиная с Бронзового и Железного веков, служат фундаментом технологического прогресса. Сегодня, в эпоху высоких технологий, их роль лишь возросла. От корпусов космических кораблей до микроскопических компонентов в электронике — везде мы находим применение этим уникальным материалам. Металлический сплав — это не просто смесь, а сложная макросистема, формирующаяся при взаимодействии двух или более химических элементов, где доминирующим компонентом является металл. Ключевой особенностью сплава является то, что его физические, химические и механические свойства (такие как прочность, твердость, коррозионная стойкость) кардинально отличаются от свойств его исходных составляющих, что позволяет инженерам создавать материалы с заранее заданными характеристиками.

Процессы получения сплавов многообразны и технологически сложны. Традиционный метод — сплавление компонентов в печах при высоких температурах. Однако современная инженерия активно использует и более передовые технологии. Порошковая металлургия позволяет создавать композиции, которые невозможно получить литьем, например, из тугоплавких металлов или при необходимости создания пористой структуры. Методы диффузионного насыщения применяются для поверхностного легирования деталей, а осаждение из газовой фазы (CVD/PVD) — для создания тончайших покрытий с уникальными свойствами.

Для глубокого понимания и грамотного применения сплавов необходимо овладеть базовой терминологией металлографии, которая является азбукой любого инженера-материаловеда.

- Компонентами сплава принято называть химические элементы, которые формируют его состав. Например, в латуни Л63 компонентами являются медь (Cu) и цинк (Zn).

- Фаза — это фундаментальное понятие, описывающее гомогенную (однородную) часть сплава. Каждая фаза имеет идентичный химический состав, кристаллическое строение и физические свойства во всем своем объеме и отделена от других фаз четко выраженной поверхностью раздела.

- Система в металловедении представляет собой совокупность всех фаз, находящихся в состоянии термодинамического равновесия (стабильного или метастабильного) при заданных внешних условиях (температура, давление).

Системы классифицируются по количеству компонентов. Простая система состоит из одного компонента (например, чистое железо). Сложная система включает два (двойная, например, Pb-Sb), три (тройная, например, Al–Cu–Mn) или более компонентов. По количеству фаз система может быть однофазной (гомогенной), как жидкая сталь, или многофазной (гетерогенной), как сталь при комнатной температуре, состоящая из фаз феррита и цементита.

Состояние системы в зависимости от температуры и концентрации компонентов наглядно изображается с помощью диаграмм состояния. Система считается равновесной, если все происходящие в ней процессы обратимы. Это означает, что при изменении внешних условий в одном направлении (например, нагрев) и последующем возврате к исходным условиям (охлаждение) система проходит те же промежуточные состояния, полностью восстанавливая свою первоначальную структуру.

Помимо фаз, в структуре сплавов выделяют и структурные составляющие. Это обособленные участки структуры, которые могут состоять как из одной, так и из нескольких фаз, но имеют характерное, регулярно повторяющееся строение. Классический пример — перлит в стали, который является смесью двух фаз (феррита и цементита), но рассматривается как единая структурная составляющая.

Процесс выделения новых твердых фаз из уже существующих кристаллов при охлаждении сплава носит название вторичной кристаллизации. Это ключевой процесс, определяющий конечную микроструктуру и свойства многих сплавов, в частности, сталей.

1. Основные типы кристаллических фаз в сплавах

В твердом состоянии в металлических сплавах могут формироваться кристаллические фазы двух фундаментальных видов: твердые растворы и промежуточные фазы. Понимание их природы является ключом к управлению свойствами материалов.

Твердые растворы — это фазы, в которых атомы одного компонента (растворяемого элемента) распределяются в кристаллической решетке другого компонента (растворителя), сохраняющего свой тип решетки. При этом атомы растворенного элемента вызывают локальные искажения в кристаллической решетке, что приводит к изменению ее периода и, как следствие, к упрочнению материала и изменению его физических свойств. Твердые растворы принято обозначать строчными буквами греческого алфавита: α, β, γ и т.д.

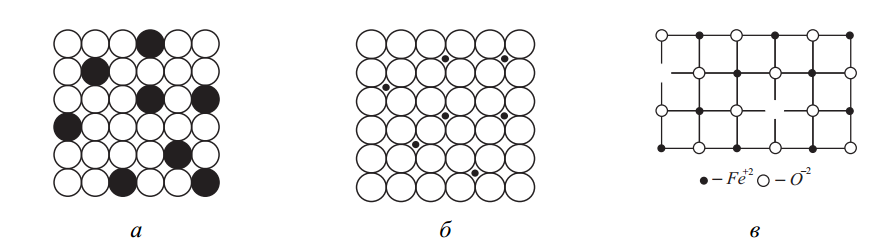

Выделяют два основных механизма образования твердых растворов, которые наглядно показаны на рисунке 1.

Рис. 1. Схемы кристаллического строения твердых фаз сплавов: а – твердого раствора замещения; б – твердого раствора внедрения; в – промежуточной фазы переменного состава, FeO

- Твердые растворы замещения (рис. 1, а) образуются, когда атомы растворяемого элемента замещают атомы растворителя в узлах его кристаллической решетки. Такой механизм возможен при соблюдении ряда условий (правила Юм-Розери): близкие размеры атомов (разница не более 15%), одинаковый тип кристаллической решетки и близкие значения электроотрицательности. Растворимость в этом случае может быть как ограниченной, так и неограниченной (например, в системе медь-никель).

- Твердые растворы внедрения (рис. 1, б) формируются, когда атомы растворенного элемента, имеющие значительно меньший радиус (как правило, неметаллы: углерод, азот, водород, бор), располагаются в междоузлиях кристаллической решетки металла-растворителя. Из-за сильных искажений решетки, которые они вызывают, такие растворы всегда имеют ограниченную растворимость.

Концентрация растворенного элемента в твердом растворе может варьироваться в определенных пределах. Максимальное количество атомов, которое может раствориться в решетке растворителя при данной температуре, определяет предельную растворимость. Для большинства систем растворимость элементов в твердом состоянии уменьшается с понижением температуры, что является основой для упрочняющей термической обработки (старения).

Промежуточные фазы (или интерметаллиды) — это кристаллические фазы, имеющие собственный, уникальный тип кристаллической решетки, который отличается от решеток исходных компонентов. Их свойства, как правило, резко отличаются от свойств элементов, их образующих: они часто обладают высокой твердостью, тугоплавкостью, но при этом повышенной хрупкостью.

- Промежуточные фазы постоянного состава являются, по сути, химическими соединениями с определенным стехиометрическим соотношением компонентов, которое можно выразить формулой AmBn (где A и B – компоненты, а m и n – простые целые числа). Они имеют постоянную температуру плавления. Классическим примером в металлургии является цементит (Fe3С).

- Промежуточные фазы переменного состава (рис. 1, в), подобно твердым растворам, существуют в некотором интервале концентраций. Их переменный состав может быть обусловлен либо наличием дефектов в кристаллической решетке (вакансий, как в оксиде железа FeO), либо внедрением небольших атомов в междоузлия. Такие фазы часто не подчиняются классическим законам валентности и обозначаются либо буквами греческого алфавита, либо формулами.

2. Сплавы на основе железа: Стали и Чугуны

Железо (Fe) — уникальный металл, основа современной цивилизации. Это серебристо-белый металл с атомным номером 26 и атомной массой 55,85. В технически чистом виде (99,8–99,9 % Fe) оно относительно мягкое. Температура плавления железа составляет 1539 ºС. Ключевой особенностью железа является его полиморфизм — способность существовать в различных кристаллических модификациях в зависимости от температуры:

- α-железо (Феррит): Существует при температурах ниже 911 °С и в интервале 1392–1539 °С. Имеет объемно-центрированную кубическую (ОЦК) решетку. В высокотемпературной области (выше 1392 °С) его часто называют δ-железом. До 768 °С (точка Кюри, обозначается A2) α-железо обладает ферромагнитными свойствами, а выше этой температуры становится парамагнитным.

- γ-железо (Аустенит): Существует в интервале температур от 911 до 1392 °С. Имеет гранецентрированную кубическую (ГЦК) решетку, которая является более плотноупакованной по сравнению с ОЦК. Вследствие этого превращение α → γ сопровождается уменьшением объема примерно на 1%, что имеет огромное значение при термической обработке.

Углерод (C) — второй важнейший компонент железоуглеродистых сплавов. Это неметаллический элемент (атомный номер 6, атомная масса 12,011) с высокой температурой плавления (около 3500 ºС). Углерод также полиморфен, существуя в виде стабильной модификации — графита, и метастабильной — алмаза. В сплавах с железом он может находиться в растворенном состоянии (в жидком железе, в феррите или аустените), в виде химического соединения Fe3C (цементит) или в свободном виде (графит), что определяет, будем ли мы иметь дело со сталью или чугуном.

2.1. Диаграмма состояния «Железо – Цементит» (Fe–Fe3C)

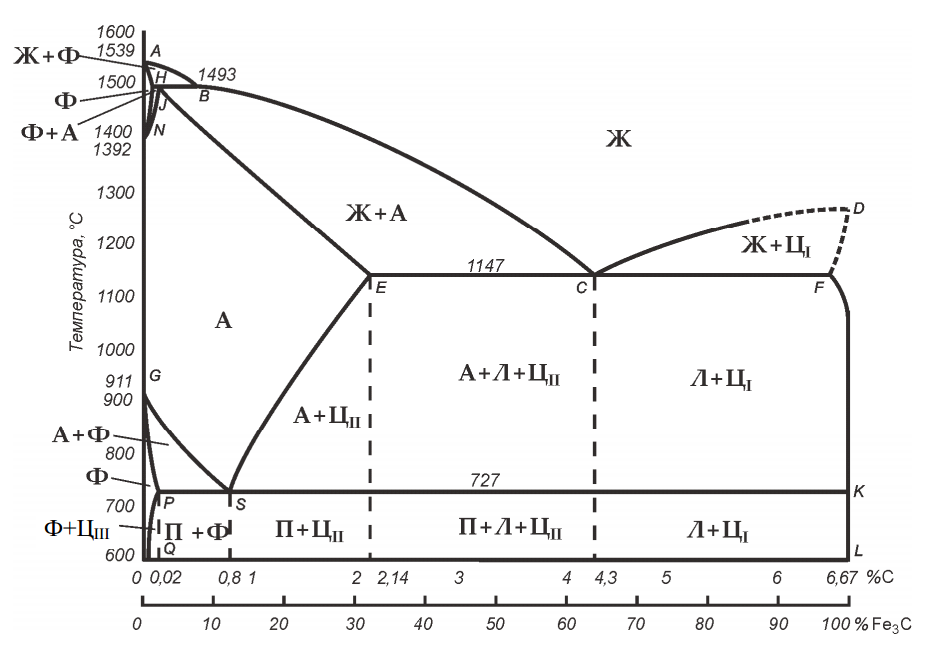

Диаграмма состояния Fe–Fe3C — это фундаментальная карта, графически отображающая фазовый состав железоуглеродистых сплавов в зависимости от их температуры и концентрации углерода (до 6,67%, что соответствует содержанию углерода в цементите). Она является настольной книгой любого металлурга и инженера, так как позволяет выбирать режимы литья, обработки давлением и термической обработки.

Рис. 2. Диаграмма состояния Fe–Fe3C

На диаграмме (рис. 2) ключевые линии и точки обозначают фазовые превращения:

- Линия ABCD — линия ликвидуса. Выше этой линии любой сплав находится в полностью жидком состоянии.

- Линия AHJECF — линия солидуса. Ниже этой линии все сплавы находятся в твердом состоянии. Между ликвидусом и солидусом сплав представляет собой смесь жидкости и твердых кристаллов.

- Точка C (1147 °С, 4,3 % C) — эвтектическая точка. Здесь происходит эвтектическое превращение: жидкий сплав LC ↔ АустенитE + Цементит. Образующаяся структура называется ледебуритом.

- Линия PSK (727 °С) — линия эвтектоидного превращения. Вдоль этой линии (которую часто обозначают как A1) завершаются процессы в твердом состоянии.

- Точка S (727 °С, 0,8 % C) — эвтектоидная точка. Здесь происходит эвтектоидный распад аустенита: АустенитS ↔ ФерритP + Цементит. Образующаяся тонкопластинчатая смесь феррита и цементита называется перлитом.

- Линия GSE показывает предельную растворимость углерода в аустените. При охлаждении сплавов, составы которых лежат левее точки S, из аустенита по линии GS выделяется избыточный феррит. Для сплавов правее точки S по линии SE (обозначается Acm) выделяется вторичный цементит.

Сплавы, содержащие до 2,14 % углерода (точка Е), называются сталями, а свыше 2,14 % C — чугунами.

Стали, в свою очередь, делятся на:

- Доэвтектоидные (менее 0,8 % C): структура при комнатной температуре состоит из феррита и перлита.

- Эвтектоидная (0,8 % C): структура состоит полностью из перлита.

- Заэвтектоидные (более 0,8 % до 2,14 % C): структура состоит из перлита и сетки вторичного цементита по границам зерен.

2.2. Фазы и структурные составляющие железоуглеродистых сплавов

- Аустенит (А): Твердый раствор внедрения углерода в γ-железе (ГЦК-решетка). Существует при высоких температурах. Обладает высокой пластичностью и вязкостью, не магнитен. Максимальная растворимость углерода — 2,14 % при 1147 °С.

- Феррит (Ф): Твердый раствор внедрения углерода в α-железе (ОЦК-решетка). Очень мягкий и пластичный, ферромагнитен до 768 °С. Растворимость углерода в нем крайне мала — не более 0,02 % при 727 °С.

- Цементит (Ц): Химическое соединение Fe3C, содержащее 6,67 % углерода. Обладает очень высокой твердостью и хрупкостью.

- Перлит (П): Эвтектоидная смесь (структурная составляющая), состоящая из чередующихся пластинок феррита и цементита. Сочетает в себе прочность цементита и некоторую пластичность феррита.

- Ледебурит (Л): Эвтектическая смесь, состоящая из аустенита и цементита. При температурах ниже 727 °С аустенит в составе ледебурита превращается в перлит, и структура становится смесью перлита и цементита. Это очень твердая и хрупкая составляющая чугунов.

- Графит: Свободный углерод, который образуется в чугунах при медленном охлаждении (распад цементита). Мягкий, обладает низкой прочностью, но придает чугуну уникальные свойства (хорошая обрабатываемость, способность гасить вибрации).

Практическое применение диаграммы Fe–Fe3C неоценимо. Она позволяет инженерам-технологам точно определять температурные интервалы для различных видов обработки:

- Термическая обработка: Диаграмма указывает критические точки (A1, A3, Acm), которые являются базовыми для назначения температур закалки, отжига и нормализации.

- Обработка давлением: Горячая ковка, прокатка и штамповка сталей проводятся в аустенитном состоянии (выше линий GSK), где сталь максимально пластична.

- Литейное производство: Линии ликвидуса и солидуса определяют оптимальную температуру заливки сплавов в формы для получения качественных отливок.

- Сварка: Понимание фазовых превращений в околошовной зоне, которые можно предсказать по диаграмме, позволяет управлять структурой и свойствами сварного соединения.

3. Классификация и маркировка сталей

Стали представляют собой сплавы на основе железа, содержащие углерод и другие элементы. Если кроме постоянных примесей в сталь целенаправленно вводят элементы (хром, никель, молибден и др.) для придания ей особых свойств, её называют легированной. Стали — это основа современного машиностроения, строительства и инструментального производства благодаря уникальному сочетанию прочности, пластичности, вязкости, технологичности и экономической доступности.

Основным стандартом, который устанавливает общие правила классификации и маркировки сталей, является ГОСТ 34951-2023 (EN 10020:2000) — межгосударственный стандарт, который называется «Сталь. Определение и классификация по химическому составу и классам качества».

Классификация сталей многогранна и осуществляется по нескольким ключевым признакам:

- По химическому составу: углеродистые и легированные.

- По назначению: конструкционные, инструментальные и стали со специальными свойствами (например, нержавеющие, жаропрочные).

- По качеству: определяется содержанием вредных примесей, в первую очередь серы (S) и фосфора (P). Выделяют стали обыкновенного качества, качественные, высококачественные (А) и особовысококачественные (Ш).

Сера (S) является крайне вредной примесью, вызывающей красноломкость — хрупкость стали при температурах горячей обработки давлением. Это связано с образованием сульфида железа (FeS), который формирует легкоплавкую эвтектику по границам зерен. Фосфор (P), растворяясь в феррите, вызывает хладноломкость — резкое снижение вязкости и повышение хрупкости при низких температурах.

Нормы содержания этих примесей строго регламентируются стандартами, как показано в таблице 1.

Таблица 1. Массовая доля серы и фосфора в углеродистых конструкционных сталях, %, не более

| Категория качества стали | Фосфор (P) | Сера (S) | Признак в маркировке |

|---|---|---|---|

| Обыкновенного качества конструкционная | 0,040 | 0,050 | В начале марки – Ст |

| Качественная конструкционная углеродистая | 0,035 | 0,040 | Отсутствует специальное обозначение |

| Качественная инструментальная углеродистая | 0,030 | 0,028 | Отсутствует специальное обозначение |

| Высококачественная | 0,025 | 0,018 — 0,025 | В конце марки – А |

| Особовысококачественная | 0,025 | 0,015 | В конце марки – Ш |

- По способу производства: деформируемые (для проката, ковки) и литейные (для фасонных отливок).

- По степени раскисления: кипящие (кп), полуспокойные (пс) и спокойные (сп). Раскисление — это процесс удаления кислорода из жидкой стали. Спокойные стали наиболее качественные и однородные, кипящие — самые дешевые, но склонны к старению и неоднородности свойств.

3.1. Углеродистые стали

Это наиболее массовая и доступная группа сталей, свойства которых определяются главным образом содержанием углерода (от 0,05 до 2,14%).

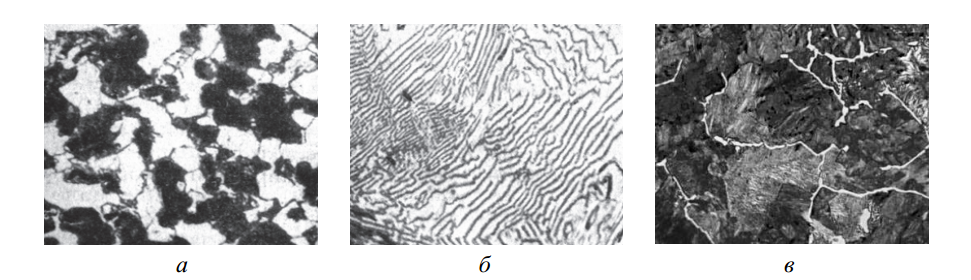

С увеличением содержания углерода в доэвтектоидных сталях (до 0,8% С) растет доля твердого и прочного перлита в структуре (рис. 3, а, б), что приводит к увеличению прочности и твердости, но одновременно снижает пластичность и вязкость. Максимальная прочность достигается при концентрации углерода около 0,8–1,0 %. Дальнейшее повышение содержания углерода (в заэвтектоидных сталях, рис. 3, в) приводит к образованию хрупкой сетки вторичного цементита по границам перлитных зерен, что снижает не только пластичность, но и прочность.

Рис. 3. Микроструктура углеродистой стали: а – доэвтектоидной (светлые поля — феррит, темные — перлит); б – эвтектоидной (полностью перлитная структура); в – заэвтектоидной (перлитные зерна и светлая сетка вторичного цементита)

Помимо углерода, в сталях всегда присутствуют постоянные примеси. Марганец (Mn) и кремний (Si) вводятся в процессе плавки для раскисления и в небольших количествах (до ~0,8% Mn, до ~0,4% Si) оказывают положительное влияние, упрочняя феррит. Скрытые примеси — газы (кислород, азот, водород) — как правило, являются вредными, так как образуют хрупкие неметаллические включения и могут вызывать дефекты типа флокенов (внутренние трещины из-за водорода).

Конструкционные углеродистые стали

Это основа машиностроения и строительства. Они должны обеспечивать надежную работу конструкций, обладая высоким сопротивлением усталости, износу и ударным нагрузкам.

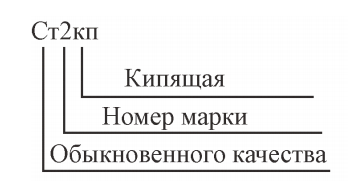

Стали обыкновенного качества (ГОСТ 380-2005) — наиболее дешевые, поставляются по механическим свойствам без гарантии точного химсостава. Маркируются буквами «Ст» и цифрой (условный номер марки): Ст0, Ст1, Ст2, Ст3, Ст4, Ст5, Ст6. Индексы «кп», «пс», «сп» указывают на степень раскисления.

Рис. 4. Пример расшифровки марки конструкционной стали обыкновенного качества Ст2кп

Таблица 2. Химический состав некоторых сталей обыкновенного качества по ГОСТ 380-2005, %

| Марка стали | Углерод (C) | Марганец (Mn) | Кремний (Si) |

|---|---|---|---|

| Ст2кп | 0,09–0,15 | 0,25–0,50 | Не более 0,05 |

| Ст3пс | 0,14–0,22 | 0,40–0,65 | 0,05–0,15 |

| Ст6сп | 0,38–0,49 | 0,50–0,80 | 0,15–0,30 |

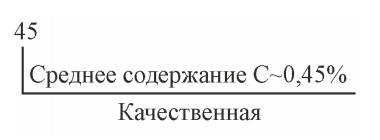

Качественные конструкционные стали (ГОСТ 1050-2013, заменил ГОСТ 1050-88) имеют более жесткие требования к химсоставу и содержанию примесей. Маркируются двузначным числом, указывающим среднее содержание углерода в сотых долях процента (например, сталь 45 содержит ~0,45% С).

Рис. 5. Пример расшифровки марки качественной конструкционной стали 45

Таблица 3. Механические свойства проката из качественной конструкционной стали по ГОСТ 1050-2013 (для толщины до 80 мм)

| Марка стали | Предел текучести, σт, МПа, не менее | Временное сопротивление, σв, МПа, не менее | Относительное удлинение, δ, %, не менее | Относительное сужение, ψ, %, не менее |

|---|---|---|---|---|

| 08 | 196 | 320 | 33 | 60 |

| 20 | 245 | 410 | 25 | 55 |

| 30 | 295 | 490 | 21 | 50 |

| 45 | 355 | 600 | 16 | 40 |

| 60 | 400 | 680 | 12 | 35 |

Эти стали широко применяются в машиностроении. Низкоуглеродистые (10, 20) — для цементуемых деталей (зубчатые колеса, валы), среднеуглеродистые (35, 40, 45) — для деталей, подвергаемых улучшению (закалка + высокий отпуск) для достижения высокой прочности и вязкости (валы, оси, шатуны). Высокоуглеродистые (60, 65) — для пружин, рессор, высокопрочной проволоки.

Инструментальные углеродистые стали

Эти стали предназначены для изготовления режущего, измерительного и штампового инструмента. Основное требование к ним — высокая твердость (HRC 60-62) и износостойкость. Их главный недостаток — низкая теплостойкость (красностойкость): они теряют твердость уже при нагреве до 200-250 °С, что ограничивает скорость резания.

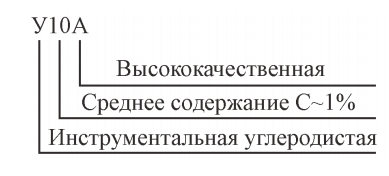

Регламентируются ГОСТ 1435-99. Маркируются буквой «У» и цифрой, указывающей содержание углерода в десятых долях процента. Буква «А» в конце марки означает, что сталь высококачественная. Буква «Г» — повышенное содержание марганца.

Рис. 6. Пример расшифровки марки инструментальной стали У10А

Таблица 4. Механические свойства инструментальной нелегированной стали в отожженном состоянии

| Марка стали | Твердость НВ, не более | Временное сопротивление σв, МПа, не менее |

|---|---|---|

| У7, У7А, У8, У8А, У8Г | 187 | 650 |

| У11, У11А, У12, У12А | 212 | 750 |

Стали У7, У8 используют для инструмента, требующего высокой вязкости (зубила, молотки). Стали У10, У11, У12 — для инструмента, где важна твердость и износостойкость режущей кромки (метчики, плашки, напильники, сверла).

Углеродистые стали специального назначения

- Строительные стали: В основном низкоуглеродистые стали (Ст3сп, Ст3пс) с хорошей свариваемостью (содержание углерода до 0,22%). Используются для изготовления металлоконструкций, ферм, мостов.

- Стали для глубокой вытяжки: Очень низкоуглеродистые стали (08кп, 08Ю) с высокой пластичностью. Применяются в автомобилестроении для штамповки кузовных деталей.

- Автоматные стали: Стали с повышенным содержанием серы (S) и фосфора (P), иногда свинца (Pb). Эти элементы способствуют образованию короткой и ломкой стружки, что облегчает обработку на станках-автоматах. Маркируются буквой «А» (А12, А20, АС40Г). Применяются для массового производства неответственных деталей (болты, гайки, винты).

3.2. Легированные конструкционные стали

Это стали, в которые для улучшения свойств (прочности, прокаливаемости, коррозионной стойкости, жаропрочности) вводят легирующие элементы. Регламентируются ГОСТ 4543-71 (в части марок) и другими стандартами.

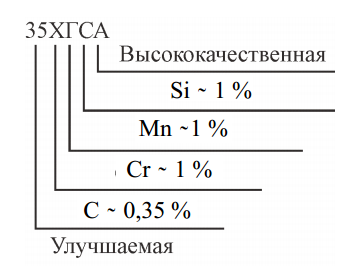

Маркировка легированных сталей более сложная. Первые две цифры — содержание углерода в сотых долях процента. Буквы обозначают легирующие элементы: Х – хром, Н – никель, Г – марганец, С – кремний, М – молибден, Ф – ванадий, Т – титан, В – вольфрам. Цифры после буквы — примерное содержание элемента в процентах (если цифры нет, содержание около 1-1,5%).

Рис. 7. Пример расшифровки марки легированной конструкционной стали 30ХГСА

Таблица 5. Химический состав некоторых легированных конструкционных сталей по ГОСТ 4543-71, %

| Марка стали | Углерод | Кремний | Марганец | Хром | Никель | Другое |

|---|---|---|---|---|---|---|

| 20Х | 0,17–0,23 | 0,17–0,37 | 0,50–0,80 | 0,70–1,0 | – | – |

| 18ХГТ | 0,17–0,23 | 0,17–0,37 | 0,80–1,1 | 1,0–1,3 | – | 0,03–0,09 Ti |

| 40ХН | 0,36–0,44 | 0,17–0,37 | 0,50–0,80 | 0,45–0,75 | 1,0–1,4 | – |

| 30ХГСА | 0,28–0,34 | 0,90-1,20 | 0,80-1,10 | 0,80-1,10 | — | — |

| 38Х2МЮА | 0,35–0,42 | 0,20–0,45 | 0,30–0,60 | 1,35–1,65 | — | 0,15-0,25 Mo; 0,7-1,1 Al |

Легирование позволяет значительно повысить механические свойства, особенно для деталей большого сечения, благодаря увеличению прокаливаемости (способности получать закаленную структуру на большую глубину).

Таблица 6. Механические свойства проката из легированных сталей после закалки и отпуска

| Марка стали | Предел текучести σт, МПа | Временное сопротивление σВ, МПа | Отн. удлинение δ, % | Отн. сужение ψ, % | Ударная вязкость КСU, Дж/см2 | Размер сечения, мм |

|---|---|---|---|---|---|---|

| 20Х | ≥ 635 | ≥ 780 | ≥ 11 | ≥ 40 | ≥ 59 | 15 |

| 40Х | ≥ 785 | ≥ 980 | ≥ 10 | ≥ 45 | ≥ 59 | 25 |

| 40ХН | ≥ 785 | ≥ 980 | ≥ 11 | ≥ 45 | ≥ 69 | 25 |

| 30ХГСА | ≥ 835 | ≥ 1080 | ≥ 9 | ≥ 45 | ≥ 59 | 25 |

3.3. Литейные стали

Для получения деталей сложной формы методом литья используют литейные стали. Их ключевое отличие — улучшенные литейные свойства (жидкотекучесть, меньшая усадка). Это достигается, в частности, несколько большим содержанием кремния.

Маркируются цифрами, указывающими содержание углерода в сотых долях процента, с буквой «Л» (литейная) в конце: 15Л, 25Л, 40Л. Легированные литейные стали маркируются аналогично деформируемым, но с буквой «Л» в конце (например, 30ХНМЛ).

Таблица 7. Механические свойства конструкционных нелегированных литейных сталей (ГОСТ 977-88)

| Марка стали | Категория прочности | Вид термообработки | Предел текучести σт, МПа | Временное сопротивление σВ, МПа | Отн. удлинение δ, % | Ударная вязкость KCU, кДж/м2 |

|---|---|---|---|---|---|---|

| 20Л | К20 | Нормализация (Н*) | 216 | 412 | 22 | 491 |

| 35Л | К25 | Н | 275 | 491 | 15 | 343 |

| 30Л | КТ30 | Закалка и отпуск (З*) | 294 | 491 | 22 | 343 |

| 50Л | КТ40 | З | 392 | 736 | 14 | 294 |

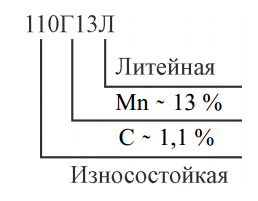

Особо выделяется износостойкая марганцовистая сталь 110Г13Л (сталь Гадфильда), применяемая для зубьев ковшей экскаваторов, щек дробилок и железнодорожных крестовин.

Рис. 8. Пример расшифровки марки высоколегированной литейной стали 110Г13Л

4. Чугуны: Классификация и применение

Чугуны — это железоуглеродистые сплавы с содержанием углерода более 2,14%. Благодаря высокой концентрации углерода и кремния (Si в чугунах является легирующим элементом), они обладают превосходными литейными свойствами: низкой температурой плавления, высокой жидкотекучестью и малой усадкой. Это делает их незаменимыми материалами для изготовления деталей сложной формы (станины станков, блоки цилиндров, корпуса редукторов).

Ключевым фактором, определяющим свойства чугуна, является форма, в которой находится углерод: в связанном виде (цементит) или в свободном (графит).

4.1. Серые чугуны

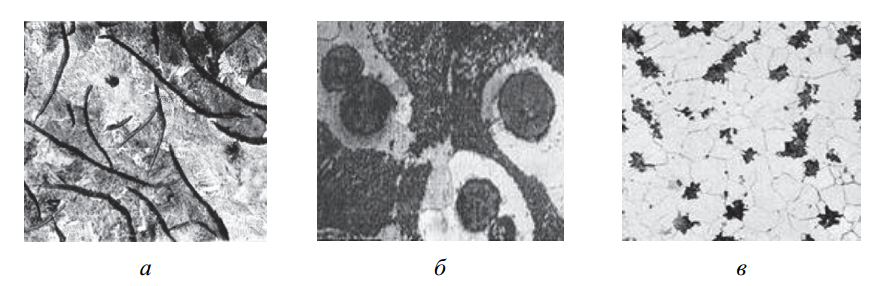

Это самый распространенный тип чугуна (ГОСТ 1412-85). Свое название он получил из-за серого цвета излома, обусловленного наличием графита в виде пластинчатых включений (рис. 9, а). Эти пластины нарушают сплошность металлической матрицы и действуют как концентраторы напряжений, что обуславливает низкую прочность на растяжение и хрупкость. Однако они же придают серому чугуну и ценные свойства: высокую способность гасить вибрации (демпфирующая способность), хорошую обрабатываемость резанием и износостойкость в условиях трения.

Рис. 9. Микроструктура различных типов чугунов: а – серого (пластинчатый графит); б – высокопрочного (шаровидный графит); в – ковкого (хлопьевидный графит)

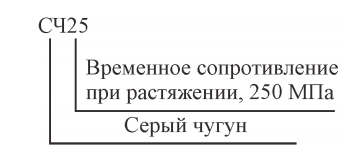

Маркируются по ГОСТ 1412-85 буквами «СЧ» (серый чугун) и числом, обозначающим минимальное временное сопротивление при растяжении в МПа·10-1.

Рис. 10. Расшифровка марки серого чугуна СЧ25

Таблица 8. Влияние толщины стенки отливки на прочность серого чугуна

| Марка чугуна | Временное сопротивление при растяжении, МПа, не менее, для толщины стенки, мм | ||

| 8 | 50 | 150 | |

| СЧ10 | 120 | 75 | 65 |

| СЧ25 | 270 | 180 | 150 |

| СЧ35 | 380 | 260 | 205 |

Применение: станины, корпусные детали, тормозные барабаны, блоки цилиндров.

4.2. Высокопрочные чугуны

Получают путем модифицирования жидкого чугуна небольшими добавками магния (Mg) или церия (Ce). В результате графит кристаллизуется не в виде пластин, а в компактной шаровидной форме (рис. 9, б). Такая форма графита минимально ослабляет металлическую матрицу, поэтому высокопрочный чугун сочетает хорошие литейные свойства чугуна с механическими свойствами, приближающимися к свойствам стали (высокая прочность и наличие пластичности).

Маркируются по ГОСТ 7293-85 буквами «ВЧ» и числом, обозначающим предел прочности при растяжении (МПа·10-1).

Таблица 9. Механические свойства чугуна с шаровидным графитом (ГОСТ 7293-85)

| Марка чугуна | σВ, МПа | σ0,2, МПа | δ, % | Твердость, НВ |

|---|---|---|---|---|

| ВЧ 40 | 400 | 250 | 15 | 140–225 |

| ВЧ 60 | 600 | 370 | 3 | 192–277 |

| ВЧ 100 | 1000 | 700 | 2 | 270–360 |

Применение: коленчатые валы, детали прокатных станов, напорные трубы — там, где требуется высокая прочность и износостойкость.

4.3. Ковкие чугуны

Ковкий чугун (ГОСТ 1215-79) получают не литьем, а путем длительного термического отжига (томления) отливок из белого чугуна (в котором весь углерод находится в виде цементита). В процессе отжига цементит распадается с образованием графита компактной хлопьевидной формы (углерод отжига, рис. 9, в). Ковкий чугун обладает хорошей пластичностью и вязкостью, особенно после ферритизирующего отжига.

Маркируются по ГОСТ 1215-79 буквами «КЧ» и двумя числами: первое — предел прочности (кгс/мм2), второе — относительное удлинение (%).

Рис. 11. Пример расшифровки марки ковкого чугуна КЧ 33–8

Применение: детали, работающие в условиях ударных и вибрационных нагрузок в автомобиле- и сельхозмашиностроении (картеры мостов, ступицы колес).

4.4. Прочие виды чугунов

- Чугун с вермикулярным графитом (ЧВГ): По свойствам занимает промежуточное положение между серым и высокопрочным. Графит имеет утолщенную, червеобразную форму.

- Антифрикционные чугуны (АЧС, АЧВ, АЧК): Специализированные чугуны для подшипников скольжения, обладающие хорошими антифрикционными свойствами.

- Легированные чугуны (ЧХ, ЧН, ЧЮ): Содержат хром, никель, алюминий и другие элементы для придания специальных свойств: жаростойкости, коррозионной стойкости, износостойкости.

5. Цветные металлы и их сплавы

Помимо сплавов на основе железа, в технике широчайшее применение находят сплавы на основе цветных металлов, каждый из которых обладает своим уникальным набором свойств.

5.1. Алюминиевые сплавы

Алюминий — легкий (плотность 2700 кг/м3), коррозионностойкий металл с высокой электро- и теплопроводностью. Сплавы на его основе (ГОСТ 4784-2019) делятся на деформируемые (для проката, штамповки) и литейные.

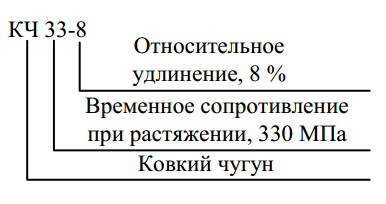

Рис. 12. Примеры расшифровки марок алюминиевых сплавов: а – деформируемого, не упрочняемого термообработкой (АМг); б – высокопрочного деформируемого (В95); в – деформируемого упрочняемого (Д16); г – литейного (силумина АК12)

- Деформируемые сплавы:

- Неупрочняемые термообработкой: Сплавы систем Al–Mn (АМц) и Al–Mg (АМг). Обладают высокой пластичностью и коррозионной стойкостью.

- Упрочняемые термообработкой: Дуралюмины (Д1, Д16) — система Al–Cu–Mg, и высокопрочные сплавы (В95) — система Al–Zn–Mg–Cu. После закалки и старения достигают прочности легированных сталей при втрое меньшем весе. Основа авиационной и космической техники.

- Литейные сплавы:

- Силумины (АК12, АЛ2) — сплавы Al–Si. Обладают отличными литейными свойствами. Используются для изготовления деталей сложной формы (блоки цилиндров ДВС, корпуса приборов).

5.2. Медь и ее сплавы

Медь — тяжелый металл (плотность 8940 кг/м3) с высокой электро- и теплопроводностью, пластичностью и коррозионной стойкостью. Основные сплавы на ее основе — латуни и бронзы.

- Латуни: Сплавы меди с цинком (Л63, ЛС59-1). Широко используются для изготовления сантехнической арматуры, гильз, деталей приборов.

- Бронзы: Сплавы меди с другими элементами, кроме цинка.

- Оловянные бронзы (БрОФ, БрОЦС): Обладают высокими антифрикционными свойствами и коррозионной стойкостью.

- Безоловянные бронзы (БрАЖ, БрБ2): Алюминиевые бронзы прочны и коррозионностойки, бериллиевые — обладают уникальным сочетанием прочности и упругости.

5.3. Титан и его сплавы

Титан — металл средней плотности (4500 кг/м3), сочетающий высокую прочность, исключительную коррозионную стойкость и жаропрочность (до 500-600 °С). Его удельная прочность (отношение прочности к плотности) превосходит многие стали.

Легируется алюминием, ванадием, молибденом для повышения прочности. Маркируются буквами ВТ (Всероссийский институт титана) и номером (ВТ1-0 — технический титан, ВТ6 — популярный сплав). Основное применение — авиакосмическая техника, химическое машиностроение, медицина (имплантаты).

Сравнительная таблица основных конструкционных материалов

Для наглядности, сведем ключевые характеристики рассмотренных групп материалов в единую таблицу.

Таблица 10. Сравнение свойств различных классов металлических сплавов

| Характеристика | Углеродистая сталь (Ст3, 45) | Легированная сталь (30ХГСА) | Серый чугун (СЧ20) | Высокопрочный чугун (ВЧ50) | Алюминиевый сплав (Д16) | Титановый сплав (ВТ6) |

|---|---|---|---|---|---|---|

| Плотность, г/см³ | ~7.85 | ~7.85 | ~7.2 | ~7.1 | ~2.8 | ~4.5 |

| Прочность на разрыв, МПа | 400-700 | >1100 | ~200 (низкая на растяжение) | ~500 | ~450 | ~900 |

| Пластичность (Отн. удлинение, %) | 15-25 | 10-15 | <1 | 2-7 | 10-15 | 8-12 |

| Коррозионная стойкость | Низкая | Низкая (без спец. легирования) | Удовлетворительная | Удовлетворительная | Высокая (требует защиты) | Превосходная |

| Литейные свойства | Посредственные | Посредственные | Отличные | Хорошие | Очень хорошие | Сложное литье |

| Относительная стоимость | Низкая | Средняя | Очень низкая | Ниже стали | Высокая | Очень высокая |

Интересные факты из мира металлов и сплавов

- Звенящий чугун: Уникальная способность серого чугуна гасить вибрации (демпфирование) обусловлена внутренним трением, возникающим на границах графитовых пластин. Именно поэтому из него делают станины точных станков — он поглощает вибрации, обеспечивая чистоту обработки.

- Тайна дамасской стали: Легендарная дамасская (булатная) сталь, известная своей прочностью и характерным узором, обязана своими свойствами наличию углеродных нанотрубок, которые формировались в процессе особой ковки. Современным ученым лишь недавно удалось частично разгадать эту древнюю технологию.

- «Крылатый металл»: Первый самолет братьев Райт имел двигатель, картер которого был отлит из алюминиевого сплава. Это был один из первых случаев применения алюминия в авиации, который определил развитие отрасли на столетие вперед.

- Металл с памятью: Сплавы с эффектом памяти формы, такие как нитинол (сплав никеля и титана), способны «запоминать» свою первоначальную форму и возвращаться к ней при нагреве после сильной деформации. Они используются в медицине (стенты), аэрокосмической технике и робототехнике.

FAQ: Часто задаваемые вопросы по металлам и сплавам

- В чем принципиальная разница между сталью и чугуном?

- Основное отличие — в содержании углерода. В сталях его до 2,14%, и он в основном находится в связанном виде (цементит). Это делает стали пластичными и хорошо поддающимися ковке. В чугунах углерода более 2,14%, и он часто присутствует в виде свободного графита, что обеспечивает отличные литейные свойства, но делает материал хрупким (за исключением ковких и высокопрочных чугунов).

Почему нержавеющая сталь не ржавеет?

- Благодаря легированию хромом (обычно более 13%). На поверхности такой стали образуется тончайшая, но очень прочная инертная пленка оксида хрома (Cr2O3), которая защищает металл от контакта с агрессивной средой и способна самовосстанавливаться при повреждении.

Что такое «термическая обработка» и зачем она нужна?

- Термообработка — это контролируемый процесс нагрева, выдержки и охлаждения металла с целью изменения его внутренней структуры (микроструктуры) и, как следствие, его свойств. С помощью закалки можно сделать сталь очень твердой, с помощью отпуска — снять хрупкость после закалки, а отжиг позволяет сделать металл мягким и пластичным для последующей обработки.

Можно ли сваривать чугун?

- Да, но это сложный технологический процесс. Из-за высокой хрупкости и образования закалочных структур в зоне сварки чугун склонен к образованию трещин. Для его сварки требуются специальные электроды, предварительный подогрев детали и очень медленное последующее охлаждение.

Что такое «усталость металла»?

- Это процесс постепенного накопления повреждений в материале под действием многократно повторяющихся (циклических) нагрузок, даже если эти нагрузки значительно ниже предела прочности. Со временем это приводит к образованию и росту трещины и внезапному хрупкому разрушению детали.

Заключение

Мир металлических сплавов огромен и многообразен. От правильного выбора материала напрямую зависит надежность, долговечность и стоимость любой конструкции — от простого болта до сложнейшего авиационного двигателя. Понимание фундаментальных основ металловедения, умение читать диаграммы состояния и ориентироваться в системах маркировки сталей и сплавов является ключевой компетенцией современного инженера. Технологии не стоят на месте: на смену традиционным материалам приходят новые — композиты, высокоэнтропийные сплавы, материалы, созданные с помощью аддитивных технологий (3D-печати). Однако все они базируются на тех классических принципах формирования структуры и свойств, которые были рассмотрены в данном материале, что подчеркивает непреходящую актуальность этих знаний.