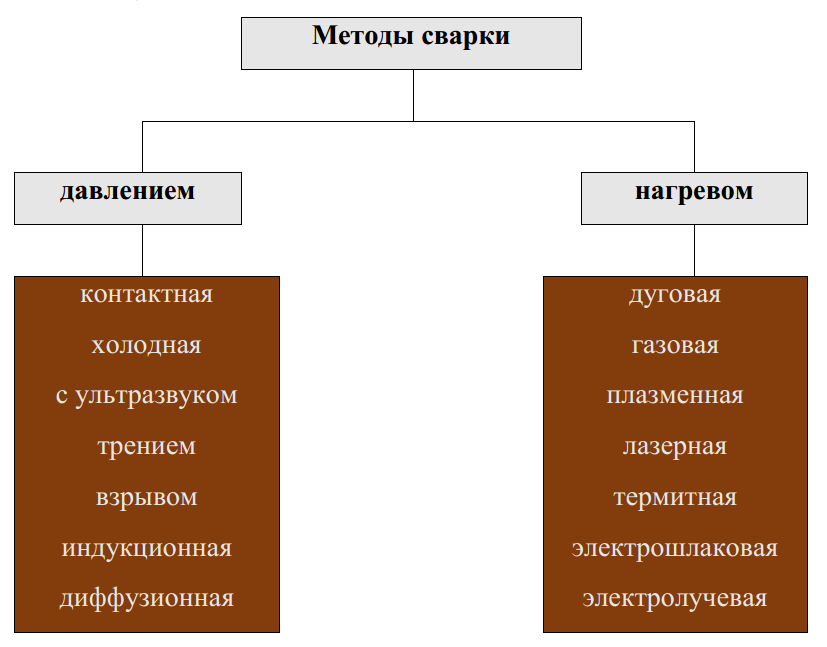

Сварка представляет собой специализированный технологический процесс, суть которого заключается в создании неразъёмного соединения между элементами конструкции или деталями, подлежащими объединению. Это достигается путём образования межатомных связей между материалами, которые подвергаются нагреву, механическому воздействию, либо одновременному применению этих факторов (см. схему 1). Основной задачей сварки является обеспечение прочной связи между частями конструкции, причём прочность этой связи во многих случаях должна быть не ниже прочности основного материала.

Значительный вклад в разработку сварочных технологий внесли российские инженеры и изобретатели. История сварки как промышленного процесса началась ещё в XIX веке. Так, в 1882 году Н.Н. Бенардос, а впоследствии в 1888 году Н.Н. Славянов предложили первые в мире практичные методы сварки металлов с применением электрической дуги. Эти открытия стали основой для стремительного развития сварочных технологий в XX и XXI веках и широко используются до настоящего времени.

Физические основы и классификации методов сварки

Для того чтобы между свариваемыми поверхностями возникла устойчивая межатомная связь, необходимо строгое выполнение ряда условий, определяющих успешность сварочного соединения:

- предварительное очищение контактирующих поверхностей от всевозможных загрязнений, окисных плёнок, а также от инородных атомов, находящихся в адсорбированном состоянии;

- энергетическое возбуждение атомов на поверхности, что повышает вероятность их взаимодействия между собой;

- максимальное сближение поверхностей деталей до расстояний, соответствующих межатомным, что критически важно для возникновения прочной связи.

Понятие свариваемости отражает способность материала (или их сочетания) формировать качественные сварные соединения, отвечающие установленным техническим требованиям, включая механическую прочность, отсутствие внутренних дефектов, герметичность, а также соответствие конструктивным параметрам будущего изделия. Уровень свариваемости определяется как технологическими условиями, так и природными свойствами самого материала, включая химический состав, структуру и термическую устойчивость.

Для оценки степени пригодности конкретного материала к сварке учитываются не только результаты получаемых соединений, но и склонность к образованию нежелательных дефектов, таких как внутренние напряжения, трещины различной протяженности, поры, включения шлаков и газов. По уровню пригодности к сварке материалы делят на четыре категории: хорошо свариваемые, удовлетворительно свариваемые, ограниченно свариваемые и трудно или плохо свариваемые.

На свариваемость в наибольшей степени влияет структура, формирующаяся в зоне шва после завершения процесса. При соединении однородных сплавов сварное соединение, как правило, демонстрирует прочность, сопоставимую с основным материалом, либо незначительно от неё отличающуюся. Однако при сварке разнородных металлов часто возникают затруднения, и соединения оцениваются как ограниченные по прочности или вовсе нестабильные.

Схема 1. Методы сварки

Существующие на сегодняшний день методы сварки классифицируются по различным признакам, включая характер воздействия, агрегатное состояние металла в процессе, а также наличие или отсутствие внешних сил. Основные две группы сварки — это сварка плавлением и сварка под давлением.

К способам сварки с использованием плавления относят:

- дуговую,

- газовую,

- плазменную,

- лазерную,

- электрошлаковую,

- электронно-лучевую и некоторые другие.

Сварка под действием давления охватывает такие разновидности, как:

- контактная сварка,

- ультразвуковая,

- сварка трением,

- холодная сварка,

- диффузионная,

- сварка взрывом и пр.

Существенным отличием сварки плавлением является наличие сварочной ванны — зоны расплавленного металла, образующейся в месте соединения. В этой ванне одновременно и стремительно происходят сложные физико-химические процессы. Здесь взаимодействуют между собой: расплавленный основной металл свариваемых элементов, компоненты электродов и присадок, а также растворённые газы, образующиеся в процессе. На металлургическую картину также оказывают влияние газы окружающей атмосферы, флюсы, защитные газы и элементы покрытия. Именно по этой причине химический состав и эксплуатационные свойства сварного шва часто отличаются от характеристик исходного материала заготовок.

Зона сварки имеет сложную микроструктуру, где можно выделить три основные области: основную зону, зону термического влияния (ЗТВ) и собственно металл шва. Последний формируется непосредственно из расплавленного материала и охлаждается быстрее всего, что определяет его структуру. В зоне термического влияния происходят частичные фазовые превращения и изменения структуры, которые также влияют на конечные свойства изделия.

В отличие от процессов резки и формообразования, где воздействие осуществляется на материал извне, при сварке происходит объединение металлов на уровне кристаллической решётки. Это делает сварку исключительно важной и уникальной с точки зрения создания прочных и долговечных соединений, особенно в критически нагруженных конструкциях, например, в авиации, судостроении, строительстве мостов и нефтегазовой отрасли.

Таким образом, сварка выступает не просто технологическим этапом, а представляет собой целую область науки и практики, где переплетаются физика, металлургия, химия и инженерное проектирование.

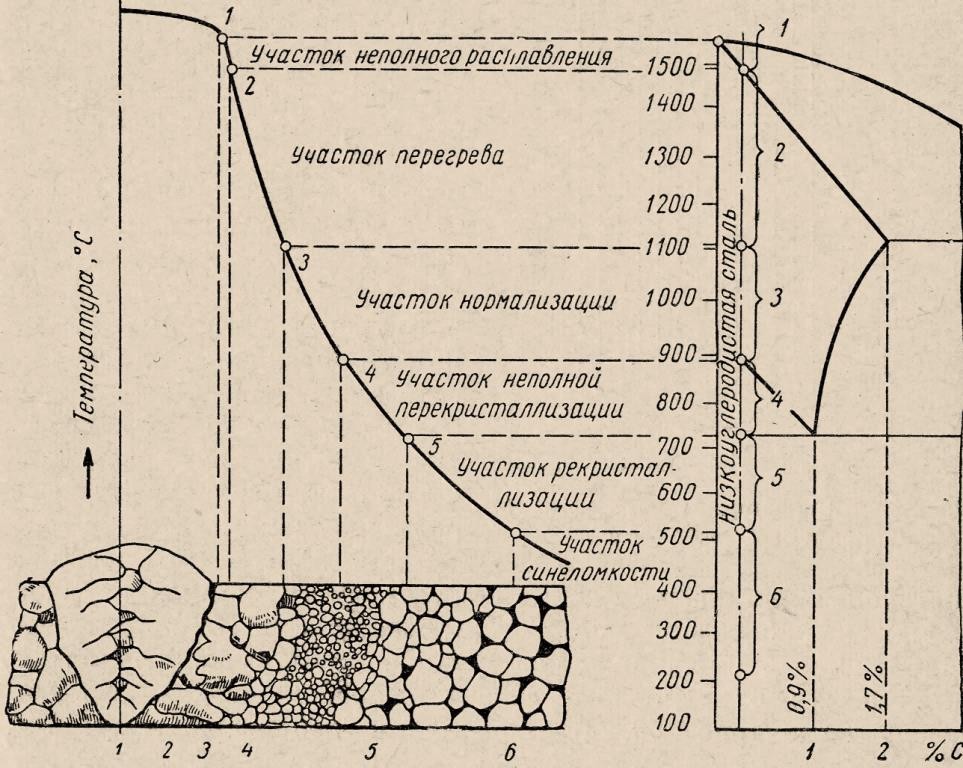

Внутри зоны термического влияния (ЗТВ), возникающей при сварке, возможно дифференцировать шесть характерных участков, каждый из которых обладает собственными физико-металлургическими особенностями, определяющими качество и характеристики сварного соединения в целом.

Рис. 1. Строение зоны термического влияния сварного шва: 1 – 6 – участки соответственно неполного расплавления, перегрева, нормализации, неполной перекристаллизации, рекристаллизации и синеломкости феррита и перлита.

Начальный участок, расположенный между позициями 1 – 2, именуется зоной неполного расплавления. Этот сегмент представляет собой переходную область между наплавленным швом и основным металлом. В данной зоне при затвердевании происходит частичное сплавление зёрен основного металла и металла сварного шва. Такое взаимодействие при кристаллизации оказывает решающее влияние на прочность и сплошность всей сварной конструкции, поскольку именно здесь формируется ключевой участок межфазного контакта.

Следом идёт участок 2 – 3, который классифицируется как область перегрева. В этом сегменте температура металла в процессе сварки способна достигать значений порядка 1500оС. После охлаждения и затвердевания структура становится крупнозернистой, что сопровождается снижением пластичности. Особенно это характерно для углеродистых сталей, у которых может наблюдаться формирование закалочных структур, таких как мартенсит или бейнит, способствующих повышенной хрупкости.

Область 3 – 4 соответствует зоне нормализации. Металл, подвергшийся нагреву до соответствующих температур, после охлаждения приобретает мелкозернистую структуру. Такая структура отличается высокими механическими свойствами, обеспечивая хорошую ударную вязкость и прочность сварного соединения. Эффект нормализации способствует устранению остаточных напряжений и дефектов, возникающих в более нагретых участках.

В промежутке 4 – 5 располагается участок, относящийся к зоне неполной рекристаллизации. Его особенность заключается в том, что крупные зёрна феррита, сформировавшиеся на предыдущих этапах термического воздействия, оказываются окружёнными более мелкими зернами. Такая неоднородная структура объясняется недостаточным уровнем нагрева для полной рекристаллизации, при этом механические свойства сохраняются на среднем уровне между зонами нормализации и перегрева.

Начиная с позиции 5 и заканчивая на границе 6, можно наблюдать участок полной рекристаллизации. Этот сегмент чаще всего возникает при сварке металлических заготовок, предварительно подвергнутых пластической деформации, например, в результате ковки или прокатки. Восстановление кристаллической решётки в этой зоне сопровождается возвращением металлу прежней формы и размеров зерен, разрушенных при деформационном воздействии.

На заключительном участке, отмеченном как 6, выявляется явление синеломкости. Эта зона формируется при локальном нагреве металла до температур порядка 200 – 400 оС, при которых поверхность материала приобретает характерные синие оттенки, обусловленные побежалостью. Физико-механические свойства здесь резко ухудшаются, наблюдается значительное снижение пластичности, что критично при восприятии ударных и переменных нагрузок в процессе эксплуатации конструкции.

Таким образом, изучение микроструктурных изменений и последовательных зон термического воздействия при сварке позволяет точно прогнозировать поведение сварного шва в различных условиях эксплуатации. Знание особенностей каждого участка зоны термического влияния является ключевым для инженеров, конструкторов и технологов, обеспечивая надёжность и долговечность сварных соединений.