Содержание страницы

1. Сущность обработки металлов давлением (ОМД)

Обработка металлов давлением (ОМД) – технологический метод производства деталей и заготовок путём пластического деформирования, которое осуществляется силовым воздействием инструмента на исходную заготовку из металла, обладающего необходимой пластичностью.

Если при упругих деформациях деформируемое тело полностью восстанавливает исходные форму и размеры после снятия внешних сил, то при пластических деформациях изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил.

Один из основных законов пластической деформации, лежащих в основе технологических расчётов, – условия постоянства объёма, которое гласит: объём тела до пластической деформации равен его объёму после деформации.

Величина пластической деформации не безгранична, при определённых её значениях может начаться разрушения металла.

Однако, создавая наиболее благоприятные условия деформирования, в настоящее время достигают значительного пластического формоизменения даже у материалов, имеющих в обычных условиях невысокую пластичность.

Преимущества ОМД по сравнению с обработкой резанием:

- уменьшение отходов металла;

- повышение производительности;

- получение деталей с наилучшими технологическими свойствами (прочностью, жёсткостью, высокой износостойкостью и т.д.)

- увеличение диапазона деталей по массе и размерам;

- повышение точности размеров полуфабрикатов, получаемых ОМД.

2. Виды обработки металлов давлением

Процессы ОМД по назначению подразделяются на два вида:

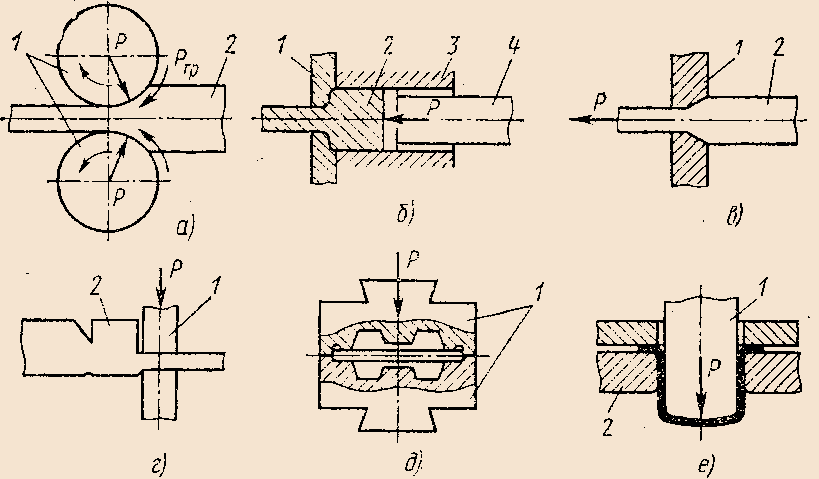

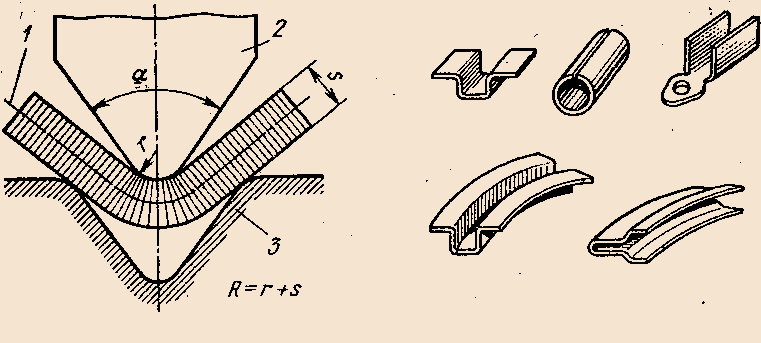

- для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей только обработкой резанием или с использованием предварительного пластического формоизменения. Основными разновидностями таких процессов являются: прокатка, прессование, волочение (рис. 1, а, б, в).

- для получения деталей или заготовок (полуфабрикатов), имеющих приближённо формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества. Основными разновидностями таких процессов являются: ковка, штамповка (рис. 1, г, д).

Прокатка заключается в обжатии заготовки между вращающими валками.

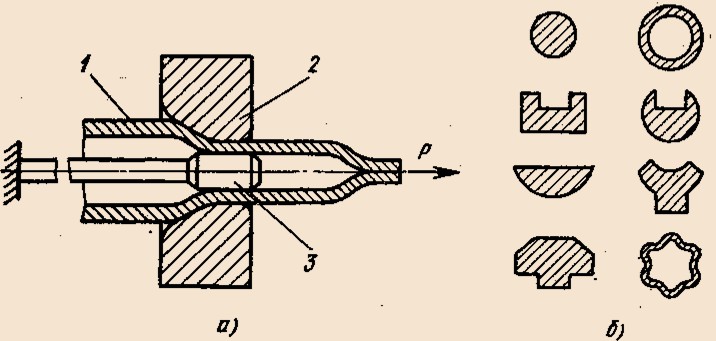

Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствует форме и размерам отверстия матрицы.

Волочение заключается в протягивании заготовки через сужающую полость матрицы. Площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы.

Ковкой изменяют форму и размеры заготовки путём последовательного воздействия универсального инструмента на отдельные участки заготовки.

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента – штампа (для каждой детали изготовляют свой штамп). Различают объёмную и листовую (рис. 1, е) штамповку.

Рис. 1. Схемы основных видов обработки металлов давлением

Влияние обработки давлением на структуру и свойства металла

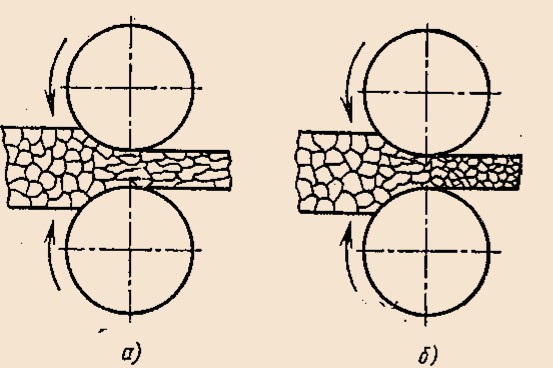

В зависимости от температурно-скоростных условий деформирования различают холодную и горячую деформацию (рис. 2).

Рис. 2. Схемы изменения микроструктуры металла при деформации: а – холодной; б – горячей

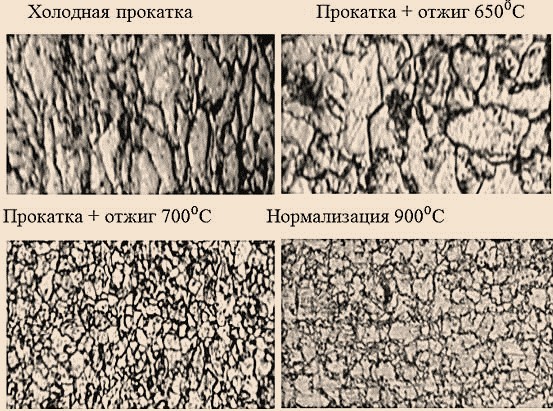

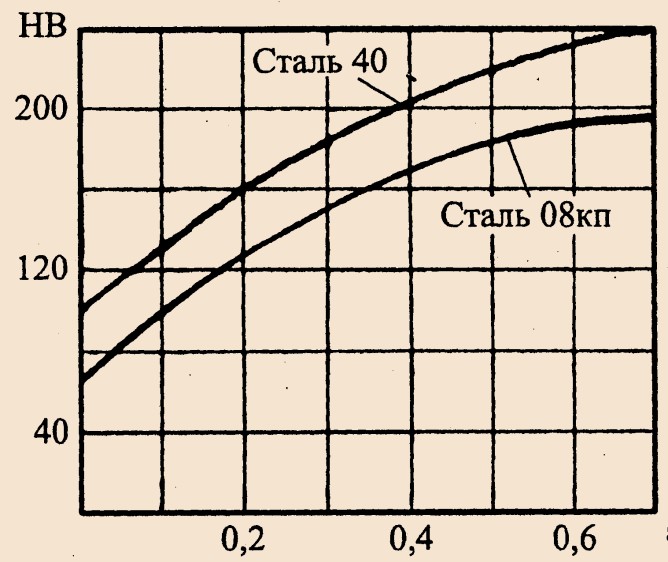

Холодная деформация характеризуется изменением формы зёрен, которые вытягиваются в направлении наиболее интенсивного течения металла. При холодной деформации формоизменение сопровождается изменением механических и физико-химических свойств металла (рис. 3, рис. 4). Это явление называют упрочнением (наклёпом).

Для снятия наклёпа проводят рекристаллизационный отжиг. После рекристаллизации, новые зёрна, появившиеся взамен деформированных, имеют примерно одинаковые размеры по всем направлениям.

Рис. 3. Микроструктуры стали после деформации и различных видов термической обработки

Рис. 4. Изменение твёрдости стали в зависимости от степени холодной деформации, % ε

Холодная деформация без нагрева заготовки позволяет получить большую точность размеров и лучшее качество поверхности по сравнению с обработкой давлением при достаточно высоких температурах. Отметим, что обработка давлением без специального нагрева заготовки позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

Горячей деформацией называют деформацию, характеризующуюся таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всём объёме заготовки, и микроструктура после обработки давлением оказывается равноосной, без следов упрочнения.

При горячей деформации сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации, а отсутствие упрочнения приводит к тому, что сопротивление деформированию (придел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется в основном то, что горячую обработку применяют для изготовления крупных деталей, так как при этом требуются меньшие усилия деформирования (менее мощное оборудование).

При горячей, деформации пластичность металла выше, чем при холодной деформации. Поэтому горячую деформацию целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов, а также заготовок из литого металла (слитков). Кристаллическое строение слитка неоднородно (кристаллы различных размеров и форм). Кроме того, в нём имеется пористость, газовые пузыри и т.д. горячая обработка слитка приводит к деформации кристаллов и частичной заварке пор и раковин, что приводит к увеличению плотности металла и мелкозернистому строению.

В то же время при горячей деформации окисление заготовки более интенсивно (на поверхности образуется слой окалины), что ухудшает качество поверхности и точности получаемых размеров.

Нагрев металла перед обработкой давлением

Каждый металл должен быть нагрет до вполне определённой максимальной температуры.

Если нагреть металл близкой к температуре плавления, то наступит пережог, выражающийся в появлении хрупкой плёнки между зёрнами металла вследствие окисления их границ (неисправимый дефект — брак).

Ниже температуры пережога находится зона перегрева. Явление перегрева заключается в резком росте размеров зёрен. Брак по перегреву в большинстве случаев можно исправить отжигом.

Надо помнить, что в процессе обработки нагретый металл обычно остывает, соприкасаясь с более холодным инструментом и окружающей средой. Заканчивать горячую обработку давлением следует также при вполне определённой температуре, ниже которой пластичность вследствие упрочнения падает и в изделии возможно образование трещин.

Примеры температур нагрева различных металлов: АК4 470 – 350оС; БрАЖМц 900 – 750оС; ВТ8 1100 – 900оС; Сталь 45 1200 – 750оС; У10 1100 – 850оС;

Заготовка должна быть равномерно нагрета по всему объёму до требуемой температуры. Разность температур по сечению заготовки приведут к термическим напряжениям.

Для уменьшения толщины обезуглероженного слоя (который достигает 1,5 – 2 мм), заготовки нагревают в нейтральной или восстановительной атмосфере.

Нагревательные устройства

Устройства, в которых нагревают металл перед обработкой давлением, можно подразделить на нагревательные печи и электронагревательные устройства.

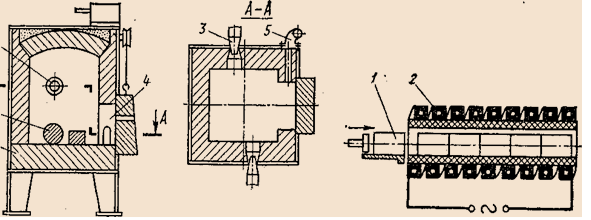

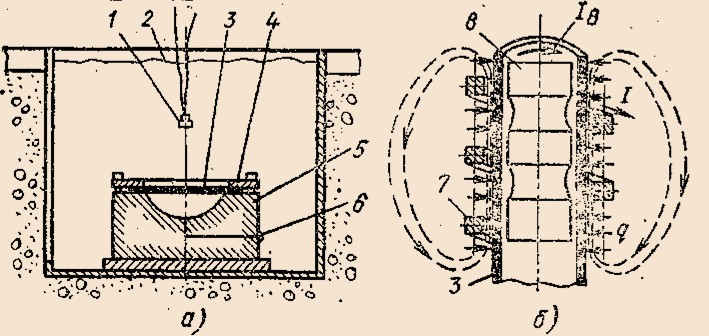

В печах теплота к заготовке передаётся главным образом конвекцией и излучением из окружающего пространства нагревательной камеры, выложенной огнеупорным материалом. Теплоту получают в основном сжиганием газообразного, реже жидкого топлива (мазута). Для нагрева очень крупных заготовок используют камерные печи с выдвижным подом (рис. 5).

В электронагревательных устройствах теплота выделяется в самой заготовке либо пропускание через неё тока большой силы – в контактных устройствах, либо при возбуждении в ней вихревых токов – в индукционных устройствах.

Рис. 5. Камерная нагревательная печь (а) и схема индуктивного нагревательного устройства (б).

Преимущества электронагрева:

- высокая скорость нагрева;

- отсутствие окалины;

- автоматизация. Улучшение условий труда;

Однако применяют электронагревательные устройства только при необходимости нагрева достаточно большого количества одинаковых заготовок диаметром до 75 мм в контактных и до 200 мм в индукционных устройствах.

3. Прокатное производство

Прокатке подвергают, до 90% всей выплавляемой, стали и большую часть цветных металлов. При прокатке металл пластически деформируется вращающими валками. Взаимное расположение валков и заготовки, форма и число валков могут быть различными.

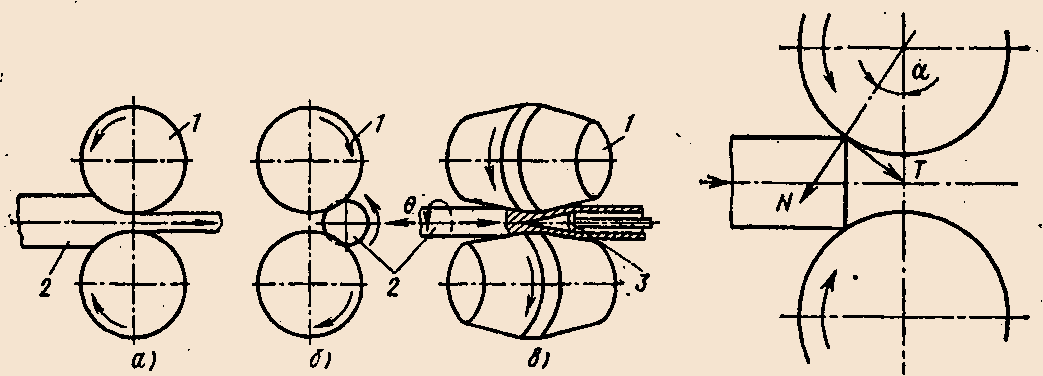

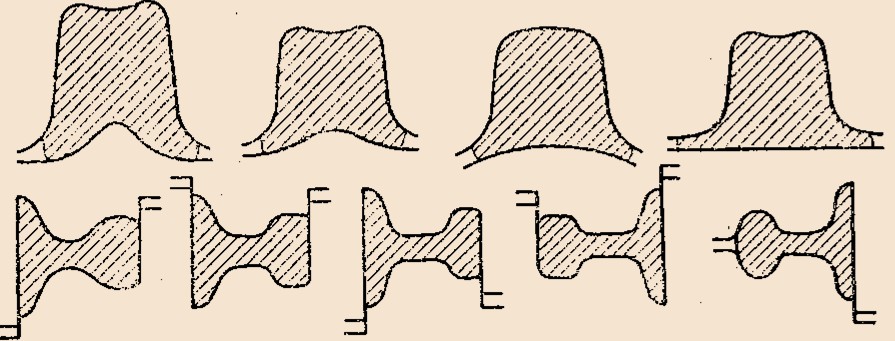

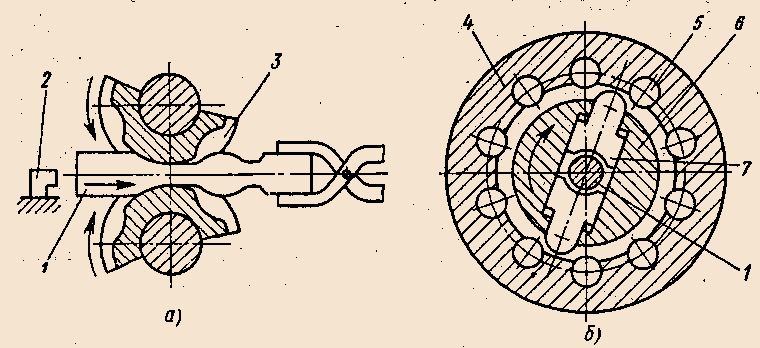

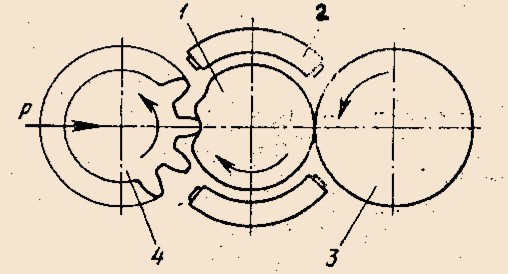

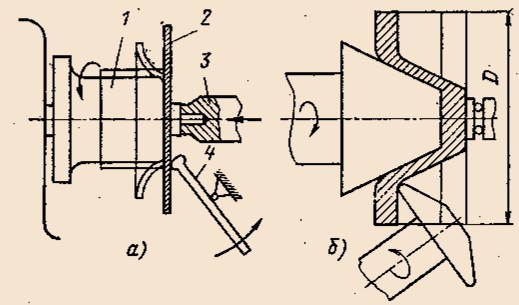

Три основных вида прокатки (рис. 6): (а) – продольная; (б) – поперечная; (в) – поперечно-винтовая.

Продольная прокатка – заготовка деформируется между двумя валками, вращающимися в разные стороны, и перемещается перпендикулярно к осям валков.

Поперечная прокатка – валки вращаются в одном направлении, придают вращение заготовке и деформируют её.

Поперечно-винтовая прокатка – валки расположены под углом и сообщают заготовке при деформировании вращательное и поступательное движение.

Рис. 6. Основные виды прокатки и схема действия сил в момент захвата металла валками: а – продольная; б – поперечная; в – поперечно-винтовая; 1 – валки; 2 – заготовка; 3 – оправка; N – нормальная сила; Т – сила трения.

При наиболее распространённой продольной прокатке на заготовку со стороны валков действуют нормальные силы N и сила трения Т.

Условия захвата металла валками можно записать:

N Sin α < T Cos α

Выразив Т = f N, где f – коэффициент трения, и подставив это выражение в условия захвата, получим

Sin α < f Cos α или f > tg α,

Для осуществления захвата металла валками необходимо, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата.

При горячей прокатке стали гладкими валками угол захвата равен 15 – 24о, при холодной – 3 – 8о. При установившемся процессе прокатки коэффициент трения может быть примерно вдвое меньше.

Деформацию заготовки обычно определяют относительным обжатием, %:

έн = (Но – Н1) 100/Но,

где, Но и Н1 – высота заготовки соответственно до и после прокатки. Если обжатие по сечению различно используют показатель, называемый

вытяжкой,

µ = l/l0 = F0/F,

где l0 и F0 – первоначальные длина и площадь поперечного сечения; l и F – те же величины после прокатки.

Вытяжка при прокатке обычно составляет 1,1 – 1,6 за проход, но может быть и больше.

Продукция прокатного производства

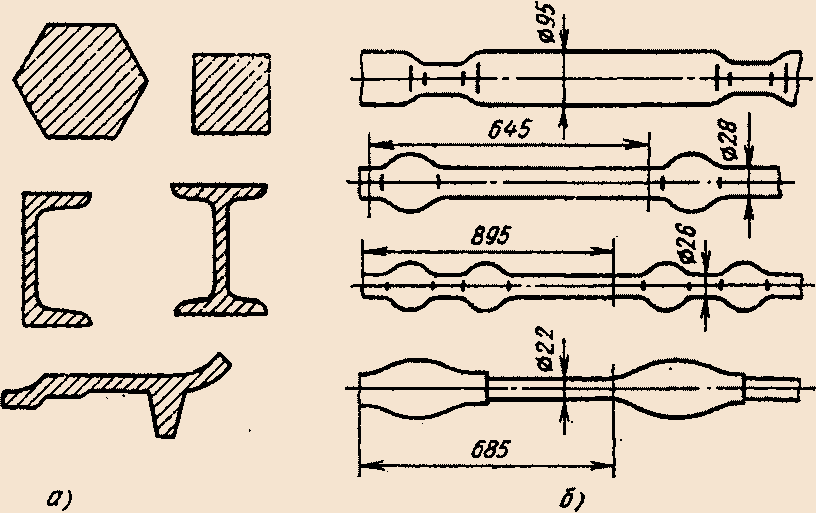

Форму поперечного сечения прокатной полосы называют профилем. Совокупность форм и размеров профилей, получаемых прокаткой, называют сортаментом.

В ГОСТах на сортамент проката приведены площадь поперечного сечения, размеры, масса одного метра длинны профиля и допустимые отклонения от номинальных размеров.

Сортамент прокатываемых профилей разделяется на четыре основные группы:

- сортовой прокат;

- листовой;

- трубы;

- специальные виды проката.

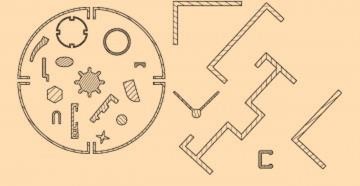

Сортовой прокат делят на профили простой геометрической формы (квадрат, круг, шестигранник, прямоугольник) и фасонные (швеллер, рельс, угловой и тавровый профили и т.д.) рис. 7.

Цветные металлы и их сплавы прокатывают преимущественно на простые профили – круглый, квадратный, прямоугольный.

Алюминиевый профиль может быть самым разнообразным, но самым популярным из этого многообразия является швеллер. Он используется практически во всех производственных сферах, судостроении и

машиностроении, но особенно востребован в строительстве – для отделки офисных помещений и при производстве конструктивных элементов в строительстве: окон и дверей (рис. 8).

Алюминиевый швеллер имеет высокую пластичность, благодаря которой возможно создавать металлоконструкции даже очень сложных форм, а его коррозионная стойкость позволяет использовать его для наружного использования.

Листовой прокат из стали и цветных металлов используют в различных отраслях промышленности. Листовую сталь делят на автотракторную, трансформаторную, кровельную жесть и т.д. Кроме того, листовую сталь разделяют на толстолистовую (толщина 4 – 160 мм) и тонколистовую (толщиной менее 4 мм). Листы толщиной менее 0,2 мм называют фольгой.

Трубы разделяют на бесшовные и сварные. Трубы прокатывают из углеродистых и легированных сталей.

К специальным видам проката относят колёса, шары, периодические профили с периодически изменяющиеся формой и площадью поперечного сечения вдоль оси заготовки.

Рис. 7. Примеры профилей проката: а) – простая геометрическая форма; б) – фасонная форма.

Рис. 8. Конструктивные элементы из алюминиевых сплавов

Инструмент и оборудование для прокатки

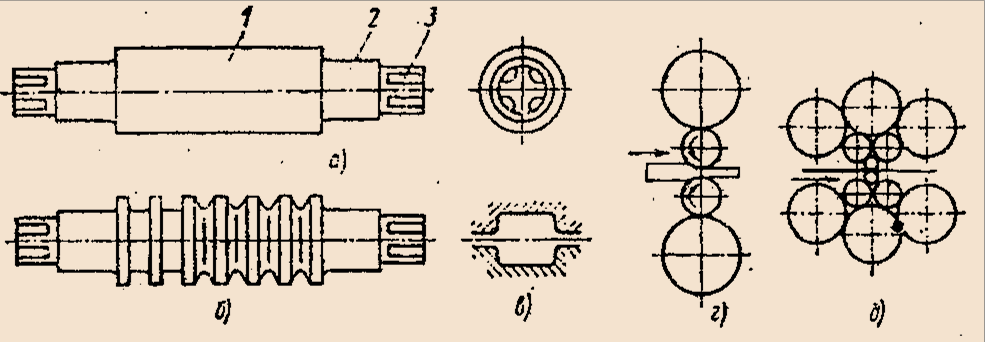

Инструментов для прокатки являются валки, которые в зависимости от прокатываемого профиля могут быть гладкими, применяемые для прокатки листов, лент и т.п., ступенчатыми, например, для прокатки полосовой стали, и ручьевыми для получения сортового проката. Ручьём называют вырез на боковой поверхности валка, а совокупность двух ручьёв образует калибр (рис. 9).

Комплект прокатных валков со станиной называю рабочей клетью. Рабочие клети по числу и расположению валков могут быть двухвалковые, четырёхвалковые и многовалковые, у которых также два валка рабочих, остальные – опорные. Использования опорных валков позволяет применять рабочие валки малого диаметра, благодаря чему увеличивается вытяжка и снижается усилия деформирования.

Прокатные станы могут быть одноклетьевые и многоклетьевые.

Рис. 9. Инструмент для прокатки: а) – гладкий валок; б) – ручьевой валок; в) – калибр; г) – расположение валков в четырёхвалковой клети; д) – то же в 12-валковой клети.

По назначению прокатные станы подразделяют на станы:

- для производства полупродукта;

- станы для выпуска готового продукта.

К первой группе относят обжимные станы для прокатки слитков в полупродукт крупного сечения (блюминги, дающие заготовку для сортового проката, и слябинги, дающие заготовку для листового проката) и заготовочные для получения полупродукта более мелкого сечения.

Ко второй группе относят сортовые, листовые, трубные и специальные станы.

Размер блюмингов, слябингов, заготовочных и сортовых станов характеризуются диаметром бочки валков (например, блюминг 1500; сортовой стан350); размер сортовых станов – длиной бочки (например, стан 3600), а размер трубопрокатных станов – наружным диаметром прокатываемых труб.

Рис. 10. Прокатный стан (блюминг) дающий заготовку для сортового

проката

Технология производства основных видов проката

Исходной заготовкой при прокатке служат слитки: стальные массой до 60 т, из цветных металлов и их сплавов обычно массой до 10 т. При производстве сортовых профилей стальной слиток массой до 15 т в горячем состоянии прокатывают на блюминге, получая заготовки квадратного сечения, называемые блюмами. Затем блюмы поступают на заготовочные станы для прокатки заготовок требуемых размеров или сразу на крупносортные станы для прокатки крупных профилей сортовой стали. На заготовочных и сортовых станах заготовка последовательно проходит через ряд калибров.

Разработку системы последовательных калибров, необходимых для получения того или иного профиля, называют калибровкой. В качестве примера на рис. 11 показана система из девяти калибров для получения рельсов.

Рис. 11. Калибры для прокатки рельсов

Число калибров может быть различным. Чем больше разность в размерах поперечных сечений исходной заготовки и конечного изделия и чем сложнее профиль последнего, тем больше число калибров требуется для его получения.

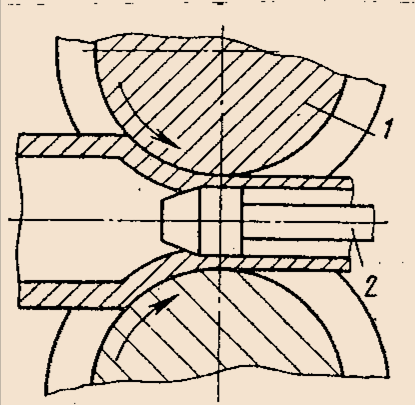

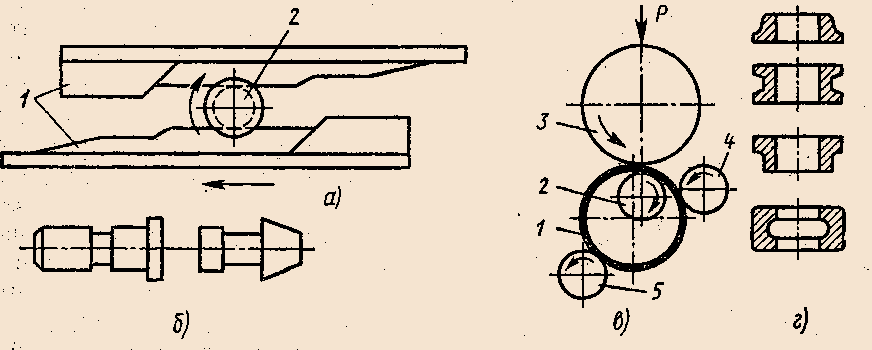

При прокатке бесшовных труб первой операцией является прошивка – образование отверстия в слиткеили круглой заготовке. Эту операцию выполняют в горячем состояниина прошивных станах. Последующую прокатку прошитой заготовки в трубу требуемых диаметров и толщины стенки производят на раскатных станах. Например, при наиболее распространённом методе трубу прокатывают на короткой оправке 2 в так называемом автоматическом двухвалковом стане (рис. 12).

Рис. 12. Схема прокатки труб на автоматическом стане

Валки 1 образуют последовательно расположенные круглые калибры, зазор между закреплённой на длинном стержне оправкой 2 и ручьями валков определяет толщину стенки трубы.

На рис. 13 показан агрегат и клеть стана для прокатки труб.

Рис. 13. Агрегат с непрерывным станом для прокатки труб

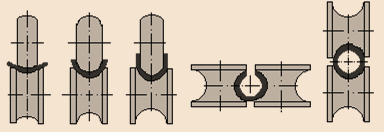

Сварные трубы изготовляют из плоской заготовки – ленты (называемой штрипсом) или из листов, ширина которых соответстует длине (или половине длины) окружности трубы. Процесс изотовления сварной трубы включает следующие основные операции: формовка плоской заготовки в трубу (рис. 14.); сварка кромок; уменьшение (редуцирование) диаметра полученой трубы. Для сварки чаще применяют следующие способы: печную сварку, сварку сопоротивлением и дуговую под слоем флюса.

Рис. 14. Последовательность процесса свёртывания полосы в трубу в шести клетях непрерывного стана.

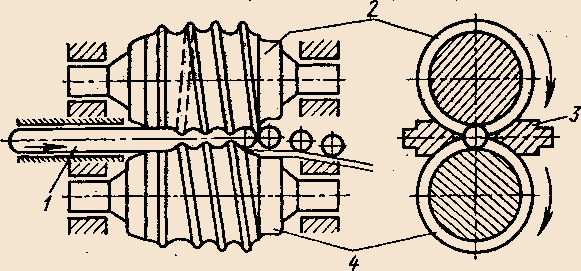

Процессы получения специальных видов проката отличаются большим разнообразием. Особенно большое значение имеет прокатка периодических профилей, которые применяют как фасонную заготовку для последующей штамповки и как заготовку под окончательную механическую обработку. Периодические профили в основном изготовляют поперечной и поперечно- винтовой прокаткой. На станах поперечно-винтовой прокатки получают не только периодические профили, о и заготовки шаров и сверических роликов подшипников качения (рис. 15.).

Рис. 15. Схема прокатки шаров в стане поперечно-винтовой прокатки

Валки 2 и 4 вращаются в одну и туже сторону. Ручьи валков соответствующей формы сделаны по винтовой линии. Заготовка 1 при прокатке получает вращательное и поступательное движения; от вылета из валков она предохраняется центрирующими упорами 3.

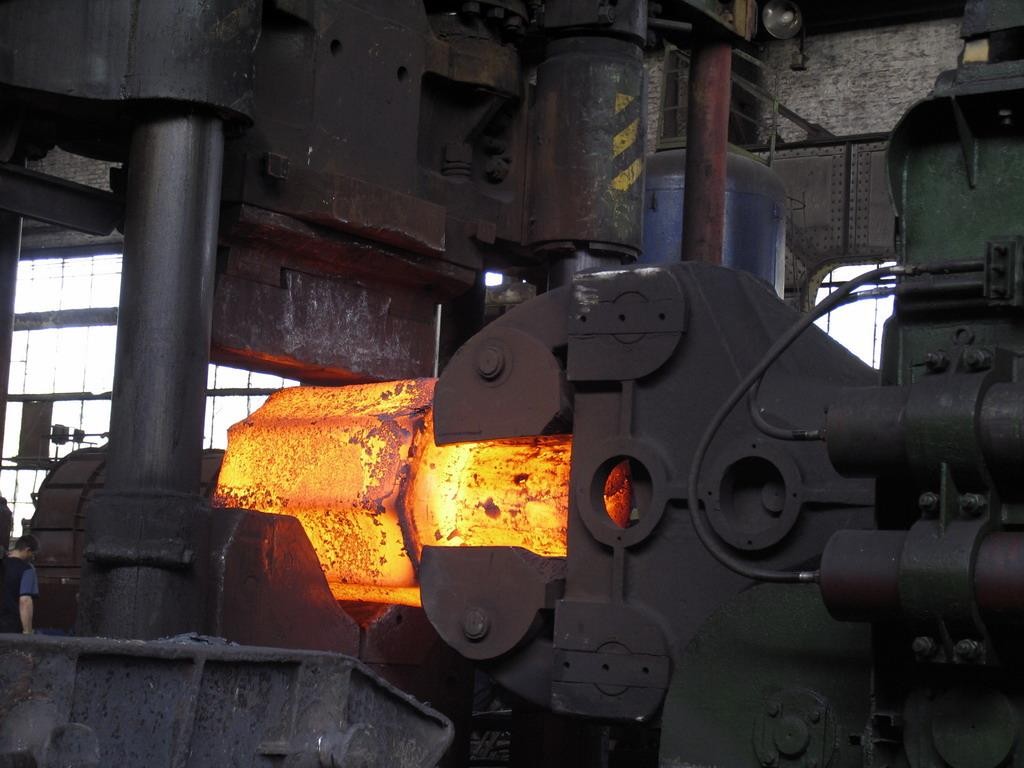

4. Ковка

Ковка – вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента (в качестве которого применяют плоские или фигурные, вырезные) бойки, а также различный подкладной инструмент.

Ковкой получают заготовки для последующей механической обработки.

Эти заготовки называют коваными поковками, или просто поковки.

Ковка является единственно возможным способом изготовления тяжёлых поковок (до 250 т).

Исходными заготовками для ковки тяжёлых крупных поковок служат слитки массой до 320 т. Поковки средней и малой массы изготовляют из блюмов и сортового проката квадратного, круглого или прямоугольного сечений.

Основные операции ковки и применяемый инструмент

Процесс ковки состоит из чередования в определенной последовательности основных и вспомогательных операций. Каждая операция определяется характером деформирования и применяемым инструментом. К основным операциям ковки относятся осадка, протяжка, прошивка, отрубка, гибка.

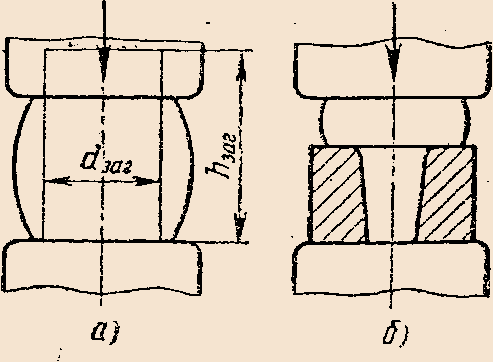

Осадка – операция уменьшения высоты заготовки при увеличении площади её поперечного сечения. Разновидностью осадки является высадка (рис. 16, а). Осадкой не рекомендуется деформировать заготовки, у которых отношение высоты hзаг к диаметру dзаг больше 2,5, так как в этом случае может произойти продольное искривление заготовок.

Разновидность осадки является высадка (рис. 16, б), при которой металл, осаживают лишь на часть длинны заготовки.

Рис. 16. Схемы осадки (а) и высадки (б)

Протяжка – операция удлинение заготовки или её части за счёт уменьшения площади поперечного сечения. Деформация при протяжке может быть выражена величиной уковки:

У = Fн / Fк,

где Fн – начальная площадь поперечного сечения; Fк – конечная площадь поперечного сечения после протяжки.

Очевидно, чем больше уковка, тем лучше прокован металл, тем выше механические свойства. Поэтому протяжку применяют не только для получения поковок с удлинённой осью (валы, рычаги, тяги и т.п.), но и в чередовании с осадкой – для большей уковки металла заготовки.

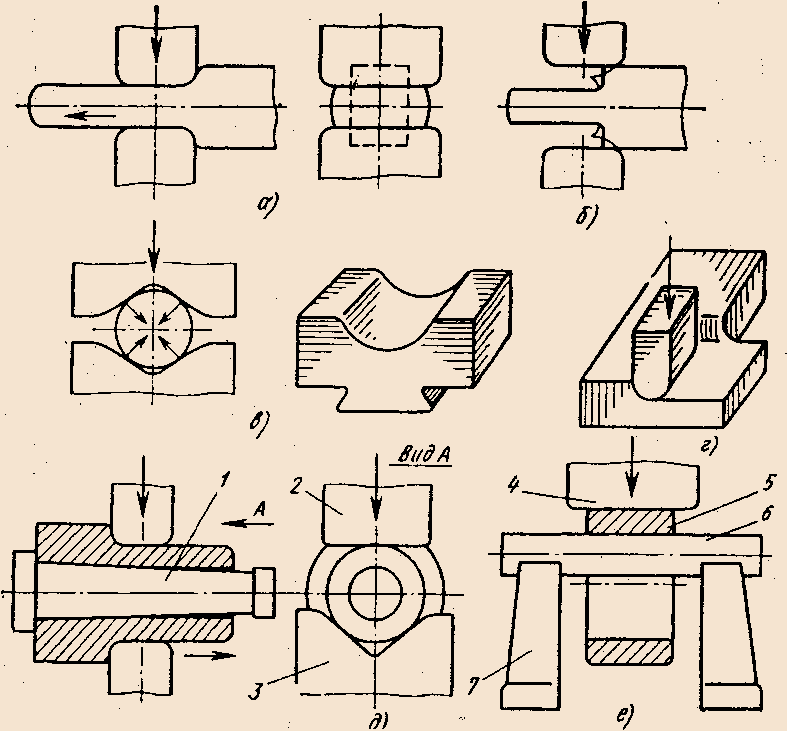

Протяжка имеет ряд разновидностей: разгонка, протяжка с оправкой, раскатка на оправке рис. 17.

Разгонка – операция увеличение ширины части заготовки за счёт уменьшения её толщины (Рис. 17, г). Протяжка с оправкой – операция увеличения длины пустотелой заготовки за счёт уменьшения её стенок (рис. 17, д). Раскатка на оправке – операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счёт уменьшения толщины её стенок (рис. 17., е).

Прошивка–операция получения полостей в заготовке за счёт вытеснения металла. Прошивка сопровождается отходом (выдрой) (рис. 18, а).

Отрубка – операция отделения части заготовки по незамкнутому контуру путём внедрения в заготовку деформирующего инструмента – топора (рис. 18, г).

Гибка – операция придание заготовке изогнутой формы по заданному контуру (рис. 18, е).

Перечисленными операциями ковки трудно изготовить поковки с относительно сложной конфигурацией. Поэтому при изготовлении небольшой партии таких поковок применяют так называемую штамповку в подкладных штампах.

Рис. 17. Схема протяжки и её разновидности: 1 – оправка; 2 – верхний плоский боёк; 3 – нижний вырезной боёк; 4 – узкий длинный боёк; 5 – кольцевая заготовка; 6 – цилиндрическая оправка

Рис. 18. Схема операций ковки: а – двусторонняя прошивка; б – сквозная прошивка; в – прошивни; г – отрубка; д – топоры; ж – штамповка в подклодных штампах

Оборудование для ковки

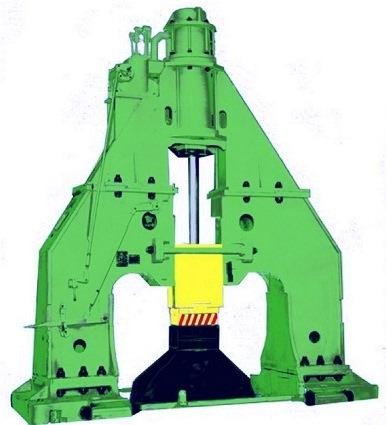

Ковку выполняют на ковочных молотах и ковочных гидравлических прессах.

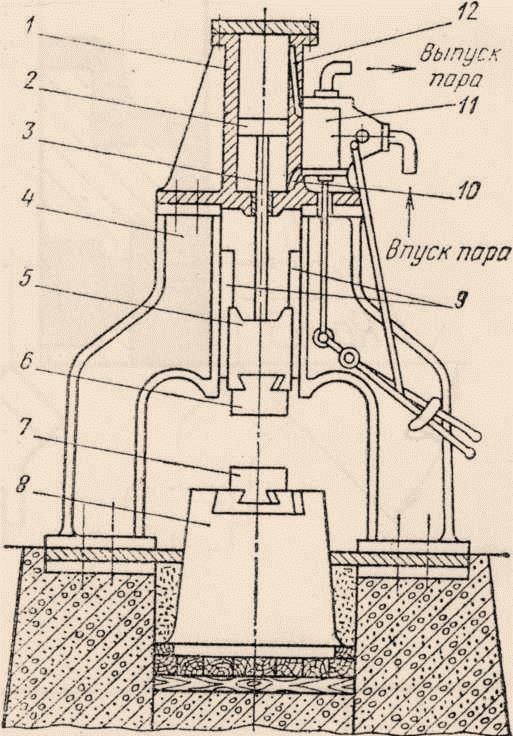

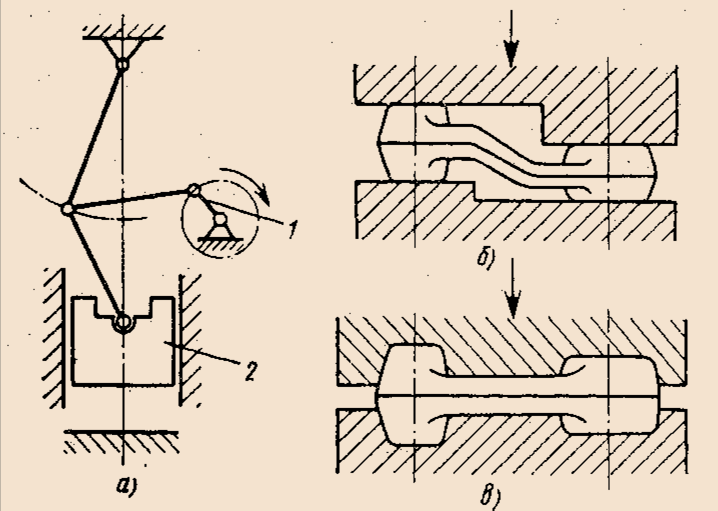

Молоты – машины динамического, ударного действия. Одним из основных типов молотов для ковки являются паровоздушные молоты (рис. 19). КПД молота зависит от массы шабота и массы падающих частей (масса шабота в 15 раз больше массы падающих частей).

Рис. 19. Схема паровоздушного молота арочного типа

В зависимости от конструкции станины паровоздушные ковочные молоты бывают арочные, мостовые и одностоечные.

На станине 4 арочного молота (рис. 19) смонтирован рабочий цилиндр 1 с парораспределительным устройством 11. При нажатии педали или рукоятки управления сжатый пар или воздух по каналу 12 поступает в верхнюю полость цилиндра 1 и давит на поршень 2, соединённый штоком 3 с бабой 5, к которой прикреплён верхний боёк 6. В результате падающей части 2, 3, 5 и 6 перемещаются вниз и наносят удар по заготовке, уложенной на нижний боёк 7, неподвижно закреплённый на массивном шаботе 8. При подаче сжатого пара по каналу 10 в нижнюю полость цилиндра 1 падающие части поднимаются в верхнее положение. Перемещение бабы 5 происходит в направляющих 9. В ковочных молотах станина4 и шабот 8 закреплены на фундаменте по отдельности, так как для того, чтобы манипулировать заготовками и кузнечным инструментом, необходимо иметь доступ к бойкам со всех сторон (рис. 20)

Рис. 20. Паровоздушный молот арочного типа в работе

Гидравлические прессы – машины статического действия; продолжительность деформации на них может составлять от единиц до десятков секунд. Металл деформируется приложением усилия, создаваемого с помощью жидкости (водной эмульсией или минерального масла), подаваемого в рабочий цилиндр пресса (рис. 21).

Рис. 21. Гидравлический пресс статического действия

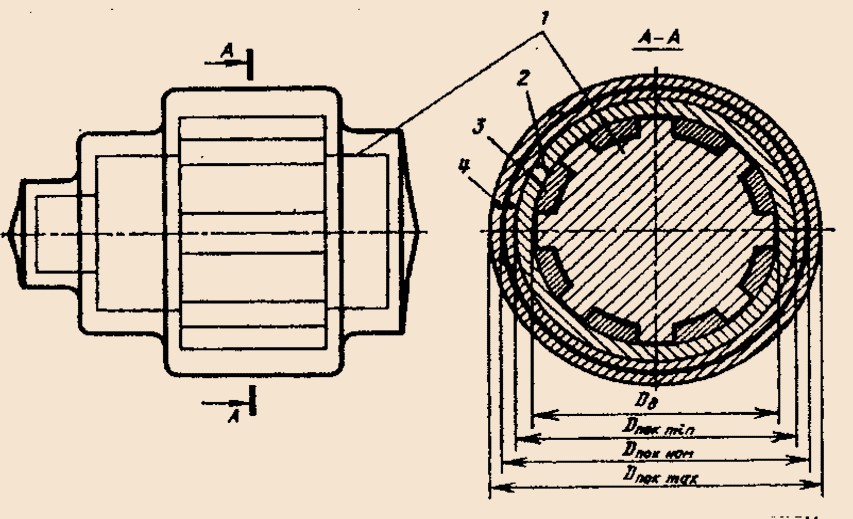

Технологическая разработка процесса – это составление чертежа поковки, на основании разработанного конструктором чертежа готовой детали с учётом припусков, допусков и напусков (рис. 22.).

Припуск 2 – поверхностный слой металла поковки, подлежащий удалению обработкой резанием для получения требуемых размеров и качества поверхности готовой детали 1. Размеры детали увеличивают на величину припусков в местах, которые подлежат обработке резанием. Припуск 2 зависит от размеров поковки, её конфигурации, типа оборудования, применяемого для изготовления поковки и других факторов. Чем больше размеры поковки, тем больше припуск.

Допуск 4 – допустимое отклонение от номинального размера поковки, проставленного на её чертеже, т.е. разность между наибольшим и наименьшим предельными размерами поковки.

Конфигурацию поковки иногда упрощают за счёт напусков 3 – объёма металла, добавляемого к поковке сверху припуска для упрощения её формы и, следовательно, процесса ковки.

Напуск 3 удаляют последующей обработкой резанием. Припуски, допуски и напуски назначают в строгом соответствии с ГОСТом.

Рис. 22. Схема размеров поковки с напуском, припуском и допуском

Выбор оборудования для ковки устанавливают в зависимости от конфигурации поковки и технологических требований на неё, вида заготовки (слиток или прокат).

Последовательность операций ковки устанавливают в зависимости от конфигурации поковки и технологических требований на неё, вида заготовки (слиток или прокат).

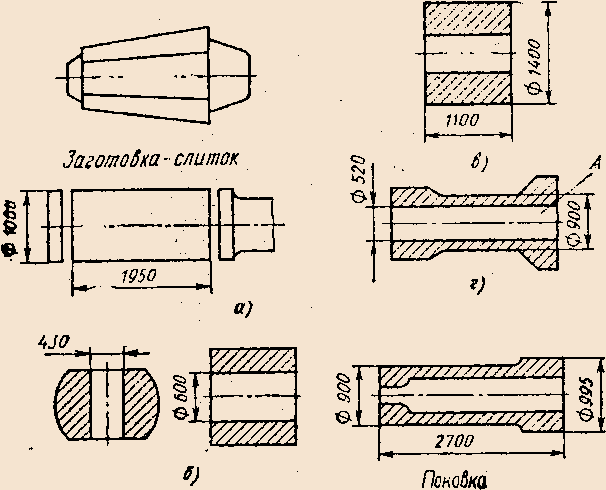

В качестве примера на рис. 23. приведена последовательность ковки полого массивного цилиндра из слитка на гидравлическом прессе. Цилиндр куют из стального слитка (сталь 40) массой 18 т с пяти нагревов. После первого нагрева протягивают прибыльную часть под патрон и сам слиток на диаметр 1000 мм, отрубают донную и прибыльную части слитка (рис. 23, а). После второго нагрева выполняют осадку, прошивку отверстия и раскатку на оправке (рис. 23, б). После третьего нагрева – посадку на оправку и протяжку на длину 1100 мм (рис. 23, в). После четвёртого – посадку на оправку и протяжку средней части на диаметр 900 мм (рис. 23, г). После пятого нагрева (нагревают только конец А) заковывают конец А.

Рис. 23. Последовательность операций ковки полого цилиндра из слитка

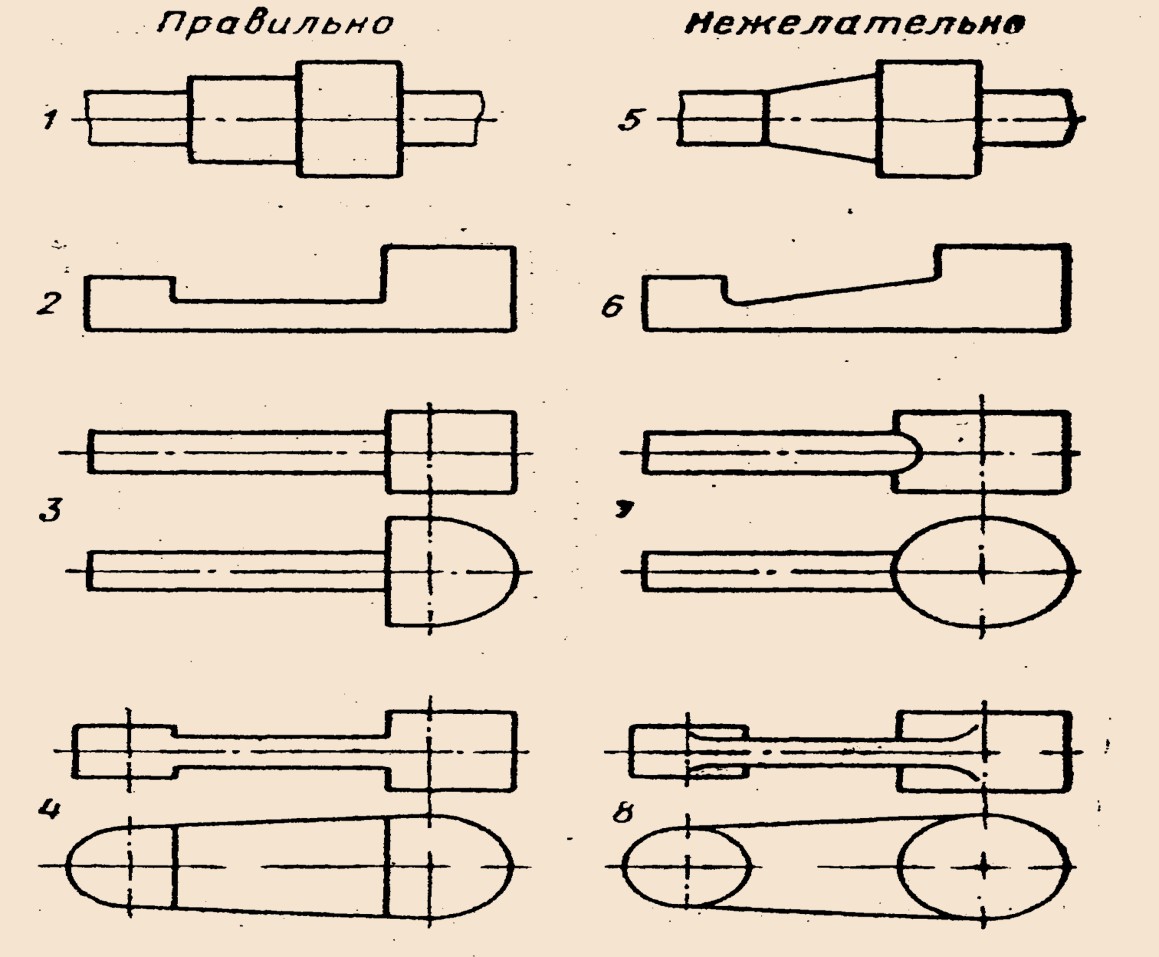

Технологические требования к деталям, получаемых из кованых поковок, сводятся главным образом к тому, что поковки должны быть наиболее простыми, очерченными цилиндрическими поверхностями и плоскостями (рис. 24, 1 – 4). В поковках следует избегать конических (рис. 24, 5) и клиновых (рис. 24, 6) форм. Необходимо учитывать трудность выполнения ковкой участков пересечений цилиндрических поверхностей между собой (рис. 24, 7) и с призматическими поверхностями (рис. 24, 8). В поковках следует избегать ребристых сечений, бобышек, выступов и т.п., учитывая, что эти элементы в большинстве случаев изготовить ковкой невозможно. В местах сложной конфигурации приходится прибегать к напускам в целях упрощения конфигурации поковки, что вызывает удорожание детали. Кроме того, следует стремиться, чтобы конфигурация детали позволяла получать при ковке наиболее благоприятное расположение волокон.

Рис. 24. Правильные и нежелательные формы поковок

Технологические особенности ковки высоколегированных сталей и цветных металлов обусловлены их технологическими свойствами.

Высоколегированные стали склонны к интенсивному упрочнению, поэтому для их ковки целесообразнее использовать пресс, а не молот. Особенно осторожно следует ковать литую заготовку, так как литая структура менее пластична, чем деформированная.

Последнее относится и ко всем алюминиевым сплавам. Например, АК5, АК6, АЛ1.

Медные сплавы (латунь и бронза) имеют не высокий запас пластичности, поэтому процесс ковки необходимо вести с минимальными растягивающими напряжениями.

Титан и титановые сплавы имеют достаточно высокую пластичность и обрабатываются всеми применяемыми способами ковки.

5. Горячая объёмная штамповка

Горячая объёмная штамповка – это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента – штампа.

В качестве заготовок для горячей штамповки в подавляющем большинстве случаев применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический.

По сравнению с ковкой штамповка имеет ряд преимуществ:

- можно получать поковки сложной конфигурации без напусков;

- допуски на штампованную поковку в 3 – 4 раза меньше, чем на кованную, вследствие этого сокращается объём последующей обработки резанием;

- производительность штамповки выше. В тоже время имеется ряд недостатков:

- штамп – дорогостоящий инструмент и пригоден только для изготовления какой-то одной, конкретной поковки;

- для объёмной штамповки поковок требуется большие усилия деформирования, чем для ковки таких же поковок.

Поковки массой в несколько сот килограммов для штамповки считаются крупными. В основном штампуют поковки массой 20 – 30 кг и только в отдельных случаях – массой до 3 т.

Горячей объёмной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолётов, железнодорожных вагонов, станков и т. д.

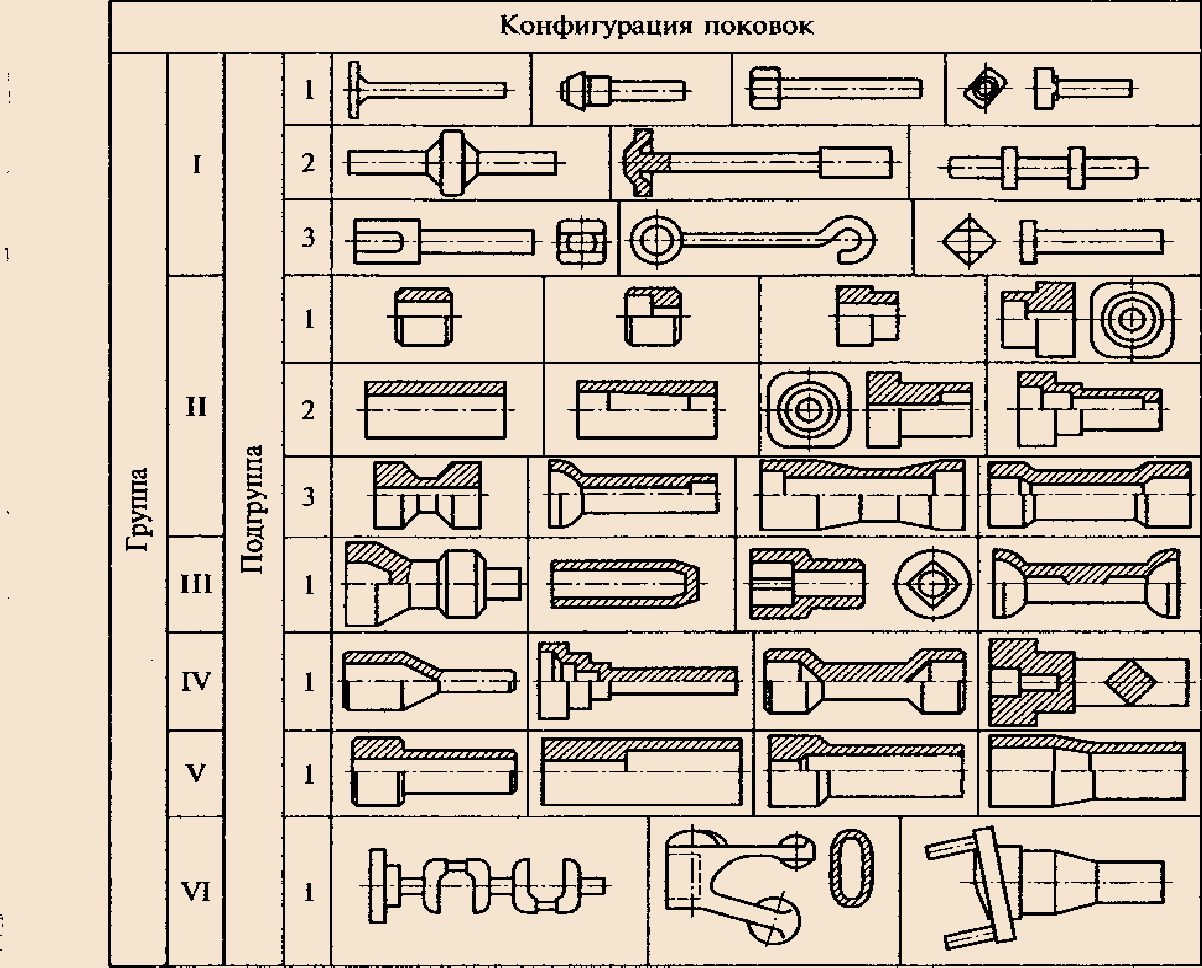

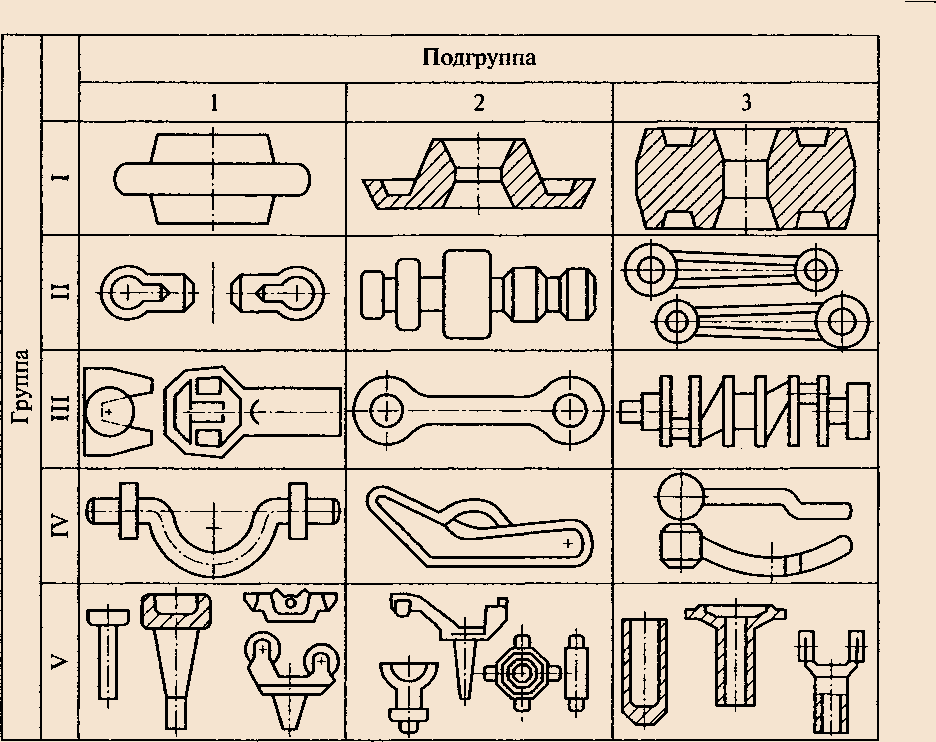

Конфигурация поковок чрезвычайно разнообразна, в зависимости от неё поковки обычно подразделяют на группы и подгруппы (рис. 25).

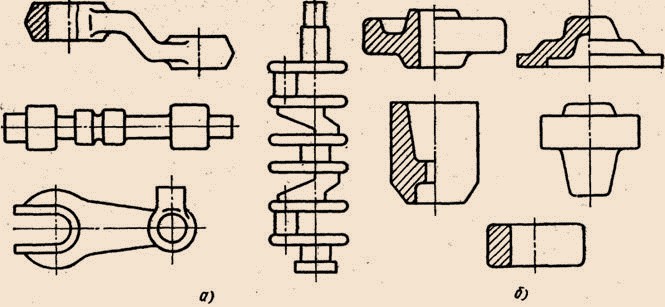

Для примера, штампованные поковки, показанные на рис. 26, можно разделить на две группы: удлинённой формы, характеризующиеся большим отношением длины к ширине (рис. 26, а), и короткие круглого и квадратного сечения (рис. 26, б).

Рис. 25 Деление конфигураций поковок

Рис. 26. Штампованные поковки

Способы горячей объёмной штамповки

Наличие большого разнообразия форм и размеров штампованных поковок, а также сплавов, из которых их штампуют, обуславливает существования различных способов штамповки. Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки.

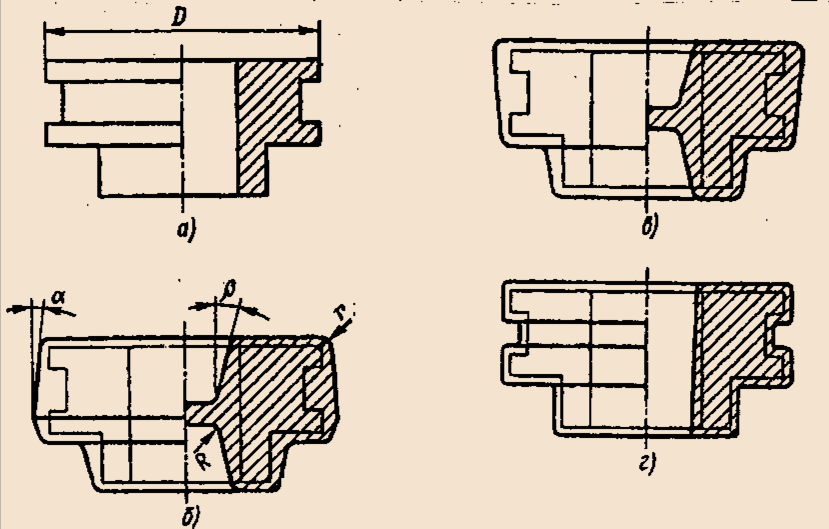

В зависимости от типа штампа выделяют:

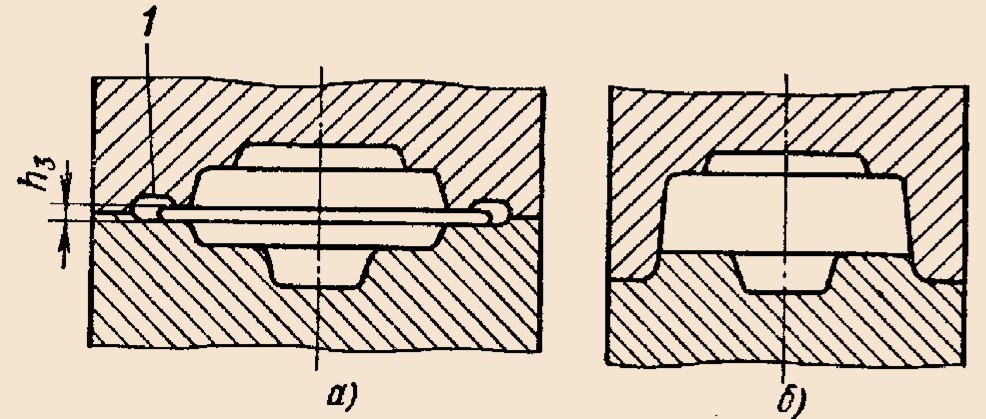

- штамповка в открытых штампах (предусмотрено заусенечная канавка, облой) рис. 27, а.

- штамповка в закрытых штампах рис. 27, б.

При штамповке в закрытых штампах необходимо строго соблюдать равенство объёмов заготовки и поковки. Существенное преимущество штамповки в закрытых штампах – уменьшение расхода металла, поскольку нет отхода в заусенец. Поковки, полученные в закрытых штампах, имеют более благоприятную макроструктуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в заусенец.

Рис. 27. Схемы штамповки в открытых и закрытых штампах: 1 – заусенечная канавка

Проектирование поковки

Схема технологического процесса штамповки в основном определяется конфигурацией и размером детали, которую нужно получить. По чертежу детали составляют чертёж поковки.

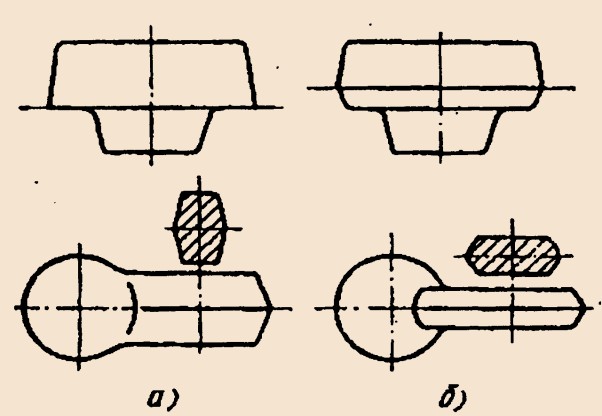

Прежде всего, необходимо правильно выбрать поверхность разъёма. Плоскость разъёма должна быть выбрана такой, чтобы поковка свободно вынималась из штампа. При штамповке возможен сдвиг одной половины штампа относительно другой. Чтобы такой сдвиг можно было легко контролировать, плоскость разъёма должна пересекать вертикальную поверхность поковки (рис. 28).

Припуски на механическую обработку назначают главным образом на сопрягаемые поверхности детали. Припуск зависит от габаритных размеров и массы поковки, от вида оборудования штамповки, шероховатости обрабатываемой поверхности детали; припуск выбирают по ГОСТу.

Для облегчения заполнения полости штампа и извлечения из неё поковки поверхности последней должны иметь штамповочные уклоны и радиусы скругления (рис. 29).

При проектировании детали следует стремиться к возможно меньшей разности в площадях поперечных сечений на различных участках длины детали, избегать тонких стенок, высоких рёбер, длинных отростков и тонких приливов, примыкающих к плоскости разъёма.

Способы получения заготовки

Поковки простой конфигурации, не имеющие большой разности сечений по длине (высоте), обычно штампуют в штампах с одной полостью, т. е. в одноручьевых штампах. Поковки сложной конфигурации с резкими изменениями сечений по длине, с изогнутой осью штамповать в одноручьевом штампе из прокатанных заготовок постоянного профиля невозможно (или штамповка сопровождается недопустимо большим отходом в заусенец).

В этом случае форму заготовки следует приблизить к форме поковки, прежде чем производить окончательное формообразование в штамповочном ручье, т.е. необходимо получить профилированную или фасонную заготовку.

Рис. 28. Выбор плоскости разъёма штампа: а – неправильно; б – правильно

Рис. 29. Примеры составления чертежа поковки: а – деталь; б – поковка при штамповке в открытом штампе; в – то же, в закрытом штампе с одной плоскостью разъёма; г – то же, в закрытом штампе с двумя плоскостью разъёма.

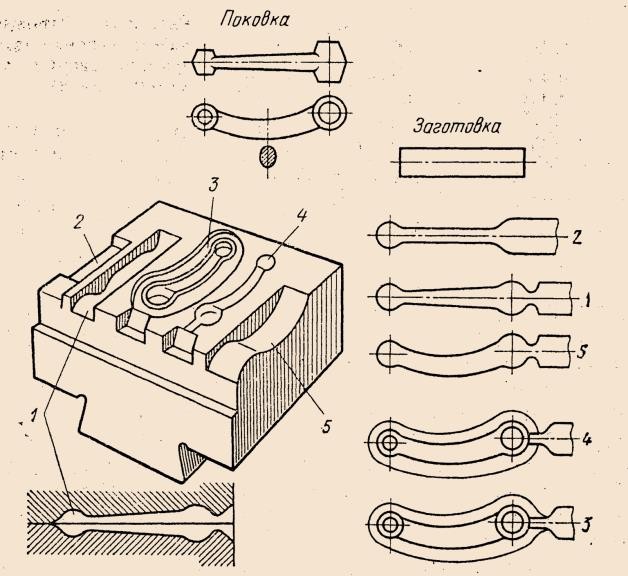

Чаще всего в настоящее время фасонную заготовку получают в заготовительных ручьях штампов. Этот способ в зависимости от характера производства осуществляют либо в одном многоручьевом штампе, либо в нескольких одноручьевых, установленных на отдельных штамповочных машинах. В первом случаи в одном блоке расположены полости (ручьи) для получения фасонной заготовки и окончательного формообразования поковки (рис. 30.).

Ручьи в многоручьевых штампах подразделяют на заготовительные и штамповочные. К заготовительным ручьям, служащим для получения фасонной заготовки, относятся протяжной, подкатный, гибочный, площадка для осадки и др.

Протяжной ручей 2 (рис. 30.) служит для увеличения длины отдельных участков заготовки за счёт уменьшения площади их поперечного сечения.

Подкатный ручей 1 служит для местного увеличения сечения заготовки (набора металла) за счёт уменьшения сечения рядом лежащих участков.

Гибочный ручей 5 применяют только при штамповке поковок, имеющих изогнутую ось.

Черновой ручей 4 применяют в основном для снижения износа чистового.

Чистовой ручей 3 расположен в центре штампа, так как при штамповке наибольшее усилие возникает в нём. По краям штампа располагают ручьи, в которых усилия штамповки наименьшее, чтобы уменьшить эксцентрично приложенную на штамповочное оборудование нагрузку.

Рис. 30. Многоручьевой штамп

При штамповке осадкой заготовки в торец размеры её подсчитывают из условия:

1,25 < lзаг/ dзаг < 2,5,

где lзаг – длина заготовки; dзаг – диаметр заготовки (или сторона квадрата).

При меньшем отношении длины к диаметру затрудняется отрезка заготовки, при большем – возможен продольный изгиб при осадке.

Оборудование для горячей объёмной штамповки

Для горячей объёмной штамповки применяют:

- молоты;

- кривошипные горячештамповочные прессы;

- горизонтально-ковочные машины;

- гидравлические прессы;

- винтовые прессы и машины для специализированных процессов штамповки.

Процессы штамповки на этих машинах имеют свои особенности, обусловленные устройством и принципом их действия.

Основным видом штамповочных молотов являются паровоздушные штамповочные молоты. Принцип их действия тот же, что и у паровоздушных ковочных молотов, но конструкция другая.

Паровоздушные штамповочные молоты строят с массой падающих частей 630 – 25000 кг.

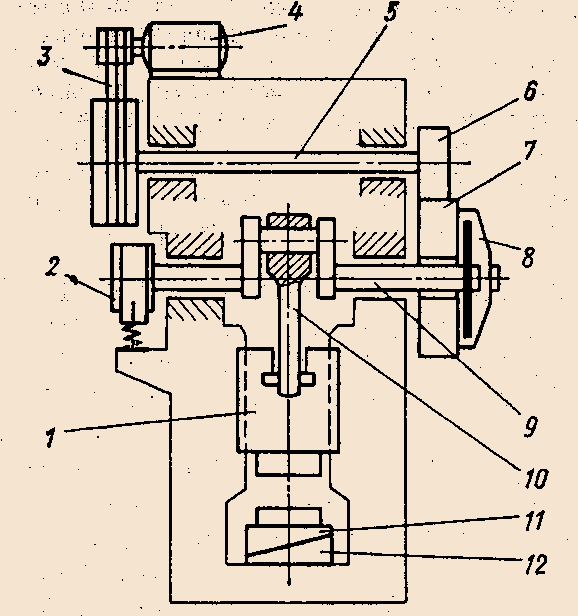

На рис. 31. изображена кинематическая схема кривошипного горячештамповочного пресса – КГШП.

Рис. 31. Кинематическая схема кривошипного горячештамповочного пресса (КГШП): 1 – ползун; 2 – тормоз; 3 – ремни на шкиве; 4 – электродвигатель; 5 — промежуточный вал; 6 – малое зубчатое колесо; 7 – большое зубчатое колесо; 8 – дисковая муфта; 9 – кривошипный вал; 10 – шатун; 11 – стол пресс; 12 – клин (для регулировки высоты штампового пространства);

Кривошипные прессы (Рис. 32) имеют постоянный ход, равный удвоенному радиусу кривошипа. Поэтому в каждом ручье штампуют за один ход пресса, и производительность штамповки на прессах выше, чем на молотах.

Рис. 32. Кривошипный горячештамопочный пресс (КГШП) в работе

Наличие постоянного хода приводит к большой точности поковокпо высоте, а высокая жёсткость конструкции пресса, отсутствие ударов и сотрясений делают возможным применение направляющих колонок у штампов, что практически исключает сдвиг. При штамповке на кривошипных прессах имеются большие возможности для механизации и автоматизации процесса, чем при штамповке на молотах.

Типовые поковки, штампуемые на КГШП, подразделяют на группы I –V (рис. 33.) и подгруппы 1 – 3. В группу I входят осесимметричные поковки, изготовляемые осадкой в торец или осадкой с одновременным выдавливанием. В группу ΙI входят поковки удлинённой формы с небольшой разницей поперечных сечений, в группу ΙIΙ – поковки удлинённой формы со значительной разницей сечений с предварительным фасонированием заготовки. Группу IV составляют поковки разной сложности с изогнутой осью, а группу V – поковки, получаемые выдавливанием.

Рис. 33 Классификация поковок, штампуемых в кривошипном горячештамповочном прессе, на группы Ι – V и подгруппы 1 – 3

Наряду с перечисленными преимуществами штамповка на кривошипных прессах имеет и недостатки. Ввиду жёсткого хода ползуна на прессах при многоручьевой штамповке нельзя применять такие ручьи, как протяжной, подкатный и отрезной.

Заготовка перед штамповкой на прессе должна быть полностью очищена от окалины, так как деформация происходит за один ход пресса; при наличии окалины она заштамповывается в поверхность поковки. Стоимость кривошипного горячештамповочного пресса в 3 – 4 раза выше стоимости эквивалентного по мощности молота.

Ротационные способы изготовления поковок

В основе этих способов лежит процесс ротационного обжатия при вращении инструмента или заготовки. При обкатывании инструментом заготовки очаг деформации имеет локальный характер и постоянно перемещается по заготовке, вследствие чего сила, действующая на инструмент, меньше, чем при штамповке. Это позволяет изготовлять поковки

большой массы (например, заготовки вагонных осей) с высокой точностью, так как упругие деформации при меньших силах меньше.

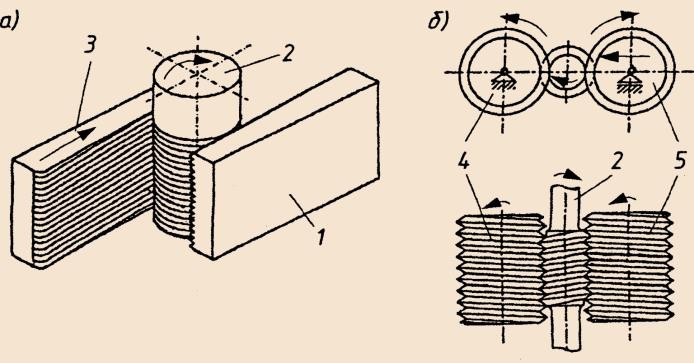

Штамповка на ковочных вальцах напоминает продольную прокатку в одной рабочей клети, на двух валках которой закрепляют секторные штампы, имеющие соответствующие ручьи (рис. 34. а).

Рис. 34. Схема действия вальцов (а), ротационно-ковачной машины (б).

Нагретую заготовку 1 подают до упора 2 в тот момент, когда секторные штампы 3 расходятся. При повороте валков происходят захват заготовки и обжатие её по форме полости; одновременно с обжатием заготовка выталкивается в сторону подачи.

На вальцах изготовляют поковки сравнительно несложной конфигурации – типа звеньев цепей, рычагов, гаечных ключей и т.п.

Штамповка на ротационно- ковочных машинах подобна операции протяжки и заключается в местном обжатии заготовки по её периметру. Заготовку 1 (рис. 34, б) в виде прутка или трубы помещают в отверстие между бойками 7, находящимися в шпинделе 6 машины.

Бойки могут свободно скользить в радиально расположенных пазах шпинделя. При вращении шпинделя ролики 5, помещённые в обойме 4, толкают бойки 7, которые наносят удары по заготовке. В исходное положение бойки возврощаются под действием центробежных сил. В машинах этого типа получают поковки, имеющие форму тел вращения.

Типовыми поковками, изготовляемыми радиальным обжатием, являются различного рода ступенчатые цилиндрические или конические валики, трубы с оттянутыми на конус концами и т.п.

Поперчно-клиновой прокаткой (рис. 35, а) получают заготовки валов и осей (рис. 35, б) диаметром до 100 мм и длиной до 700 мм. Заготовка 2 из круглого прокатанного прутка, после нагрева автоматически перемещается в рабочую зону клиньев 1 в их исходном положении. Клиновой инструмент,

закреплённый в подвижные салазки стана, совершает прямолинейное движение, и заготовка прокатывается между двумя клиновыми плитами 1 (рис. 35, а).

Раскатка кольцевых заготовок на раскаточных машинах получила особенно большое распространение при производстве колец подшипников (рис. 35, в, г). При подведении к заготовке 1, надетый на валок 2, быстро вращающегося валка 3 заготовка и валок 2 начинают вращаться. При дальнейшем сближении валков 2 и 3 увеличивается наружный диаметр заготовки за счёт уменьшения толщины и происходит её контакт с направляющим роликом 4, обеспечивающим получение правильной кольцевой формы поковки. После касания поковкой контрольного ролика 5 раскатка прекращается.

Раскаткой получают поковки колец с поперечными сечениями различной формы (зависящими от профиля валков), наружным диаметром 70 — 700 мм и шириной 20 – 180 мм.

Рис. 35. Схема поперечно-клиновой прокатки и раскатки

Горячая накатка зубчатых колёс (рис. 36) находит применение, в частности, в автомобильной и тракторной промышленности. Сущность процесса заключается в обкатке, нагретой штучной или прутковой заготовки в зубчатых валках.

Поверхностный слой цилиндрической заготовки 1 нагревается током повышенной частоты с помощью индукторов 2. Благодаря радиальному усилию зубчатый валок 4, постепенно вдавливаясь в заготовку 1, формует на ней зубья. Ролик 3, свободно вращаясь на валу, обкатывает зубья по наружной поверхности. После прокатки прутковой заготовки её разрезают на отдельные шестерни.

Рис. 36. Схема горячей накатки зубьев зубчатого колеса

Изготовление зубчатых колёс методом горячего накатывания повышает износостойкость и усталостную прочность зубьев на 30 – 50 %. Это объясняется, в частности, благоприятной макроструктурой, при которой волокна обтекают контуры зубьев. Расход металла на 18 – 40 % меньше, чем при получении зубьев на зубонарезных станках, а производительность полуавтомата для накатки выше производительности зубонарезного оборудования.

Накатка резьбы по сравнению с её получением методами резания позволяет существенно повысить производительность труда, сократить потери металла, увеличить прочность резьбовых соединений. Наибольшее применение накатка резьбы получила в серийном и массовом производствах, где используют резьбонакатные станки и автоматы для производства винтов, болтов, гаек.

Рис. 37. Схема накатывание резьбы

Плашки 1, 3 (рис. 37, а) имеют на рабочей поверхности продольные канавки и выступы, соответствующие профилю резьбы. Угол наклона канавок равен углу подъёма винтовой линии резьбы. Одна из плашек, 3, совершает возвратно-поступательное движение, что приводит во вращение заготовку 2. Резьба накатывается за один двойной ход подвижной плашки. Недостатком таких машин является большие динамические нагрузки при реверсировании привода, поэтому накатка роликами получила большее распространение.

Резьбонакатные ролики 4, 5 (рис. 37, б) с наружным резьбовым профилем вращаются в одном направлении. Один из роликов, 5, имеет поступательное движение к заготовке 2, что определяет глубину вдавливания инструмента в металл и высоту профиля резьбы.

Структура технологического процесса горячей объёмной штамповки состоит обычно из следующих этапов:

- отрезки проката на мерные заготовки;

- нагрева;

- штамповки;

- обрезки облоя и пробивки плёнок;

- правки;

- термической обработки;

- очистки поковок от окалины;

- калибровки;

- контроля готовых поковок.

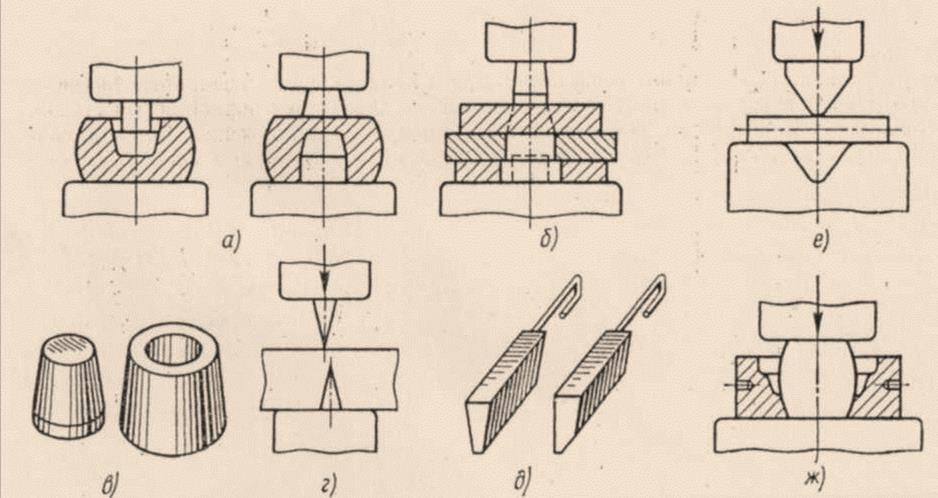

Калибровка поковок повышает точность размеров всей поковки или её отдельных участков. Таким образом, последующая механическая обработка устраняется полностью или ограничивается только шлифованием. Различают плоскостную и объёмную калибровку.

Плоскостная калибровка служит для получения точных вертикальных размеров на одном или нескольких участках поковки, ограниченных горизонтальными плоскостями (рис. 38, б). При плоскостной калибровке поковку правят в холодном состоянии на кривошипно-коленных прессах (рис. 38, а). Механизм кривошипно-коленного пресса обеспечивает получение больших усилий на ползуне 2 при сравнительно малом ходе и вращающем моменте на валу 1.

Рис. 38. Кинематическая схема кривошипно-коленчатого пресса (а) и схема плоскостной (б) и объёмной (в) калибровки

Поскольку калибруют с небольшой степенью деформации (менее 5…10%), необходимо заранее при штамповке предусматривать припуск на калибровку. Причём с увеличением припуска точность размеров после калибровки уменьшается, а качество поверхности улучшается. Обычная точность после калибровки составляет ± (0,1…0,25) мм, а допуск при калибровке с повышенной точностью в 2 раза меньше.

Объёмной калибровкой (рис.12.38, в) повышают точность размеров поковки в разных направлениях и улучшают качество её поверхности. Калибруют в штампах с ручьями, соответствующими конфигурации поковки. При контроле готовых поковок их осматривают, выборочно измеряют геометрические размеры, твёрдость. Размеры контролируют универсальными инструментами (штангенциркулями, штангенглубиномерами, и др.) и специальными инструментами (скобами, шаблонами и контрольными приспособлениями). Несколько поковок из партии иногда подвергают металлографическому анализу и механическим испытаниям. Внутренние дефекты в поковках определяют ультразвуковым методом контроля и рентгеновским просвечиванием.

6. Холодная штамповка

Обычно под холодной штамповкой понимают штамповку без предварительного нагрева заготовки. Холодную штамповку можно подразделить на:

- объёмную штамповку (сортового металла);

- листовую штамповку (листового металла) (рис.12.39).

Рис. 39. Штамп для холодной штамповки листового металла

Такое подразделение целесообразно потому, что характер деформирования, применяемые операции и конструкции штампов для объёмной и листовой штамповки значительно различаются между собой.

Объёмная штамповка

Основные разновидности холодной объёмной штамповки:

- холодное выдавливание (рис. 40);

- холодная высадка;

- холодная объёмная формовка.

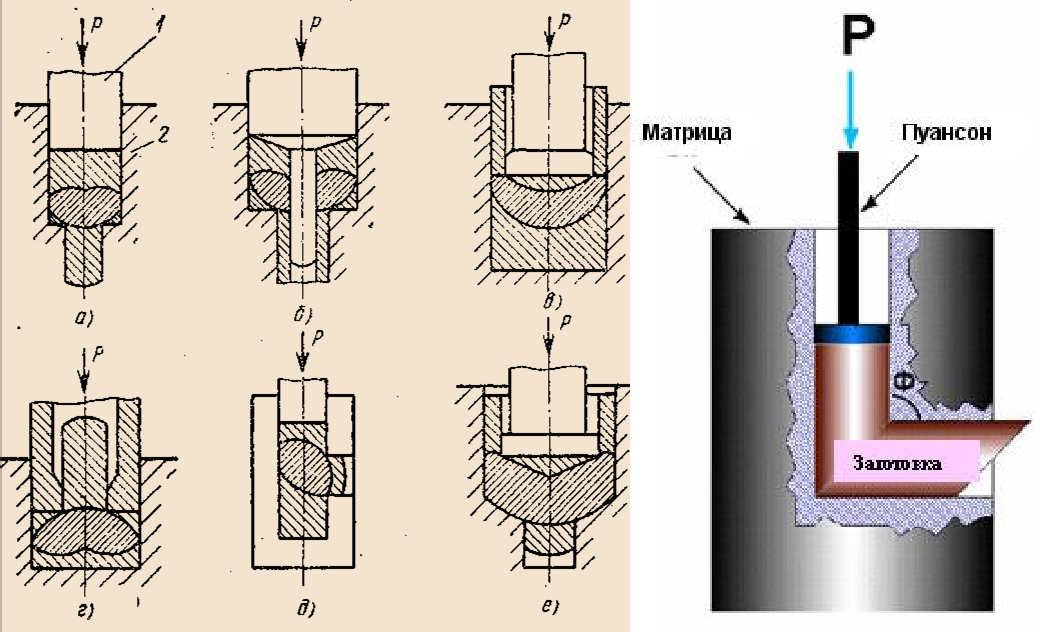

Рис. 40. Схемы выдавливания: а) – прямое выдавливание; б) – выдавливание металла в кольцевую щель между стержнем и отверстием матрицы; в) – обратное выдавливание; г) – обратное выдавливание металла в отверстие в пуансоне; д) – боковое выдавливание; д) – комбинированное выдавливание

При холодном выдавливании заготовку помещают в полость, из которой металл выдавливают в отверстия, имеющиеся в рабочем инструменте. Основной положительной особенностью выдавливания является возможность получения без разрушения заготовки весьма больших степеней деформации. Основные технологические мероприятия, направленные на снижение удельных усилий выдавливания, — применение различных смазывающих материалов или покрытий заготовок для уменьшения сил трения.

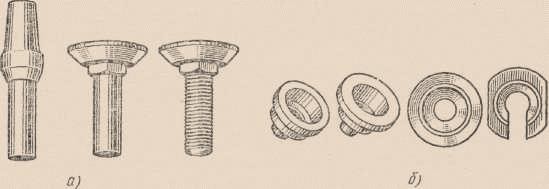

Холодная высадка (рис. 41) выполняется на специальных холодновысадочных автоматах. Штампуют от прутка или проволоки. Штамповкой на холодновысадочных автоматах обеспечиваются достаточно высокая точность размеров и хорошее качество поверхности, вследствие чего некоторые детали не требуют последующей обработки резанием (винты, болты, шпильки). Высокая производительность: 20 – 400 деталей в минуту; только 5% металла идёт в отходы.

Рис. 41. Последовательность переходов изготовления деталей на холодновысадочных автоматах: а – винта; б — колпачка

Холодная объёмная формовка в открытых штампах заключается в придании заготовке формы детали путём заполнения полости штампа металлом заготовки. Этим способом можно изготовлять пространственные детали сложных форм (сплошные и с отверстиями).

Листовая штамповка

В качестве заготовки при листовой штамповке используют полученный прокаткой лист, полосу или ленту, свёрнутую в рулон (толщина не более 10 мм). Листовой штамповкой изготовляют самые разнообразные плоские и пространственные детали массой от долей граммов и размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров. Этот метод штамповки широко применяют в различных отраслях промышленности – авто-, тракторо-, самолёто-, ракето- и приборостроение, электротехническая промышленность и др.

При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, содержащую более 60% Сu, алюминий и его сплавы, магниевые сплавы, титан и др.

Операции листовой штамповки: отрезка, вырубка и пробивка, гибка, вытяжка без утонения стенки, вытяжка с утонением стенки, отбортовка, обжим.

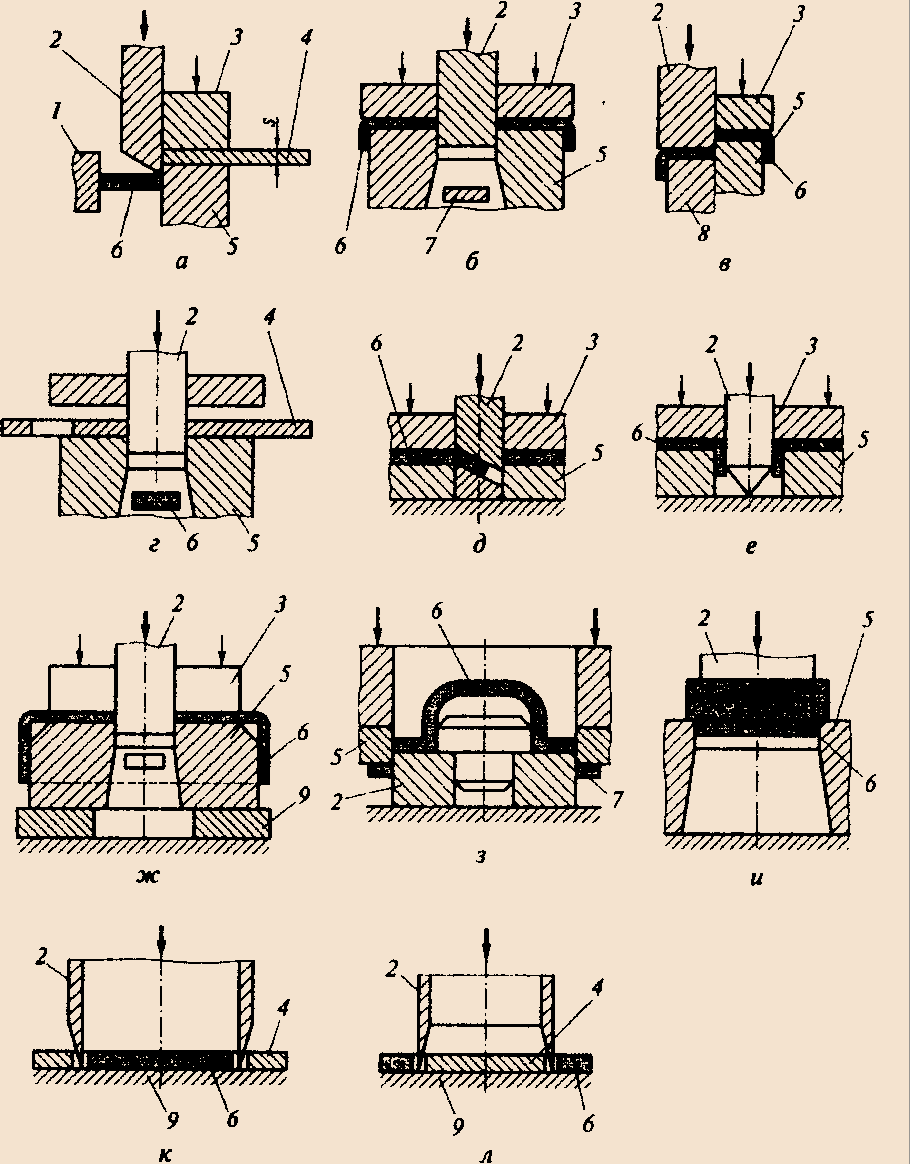

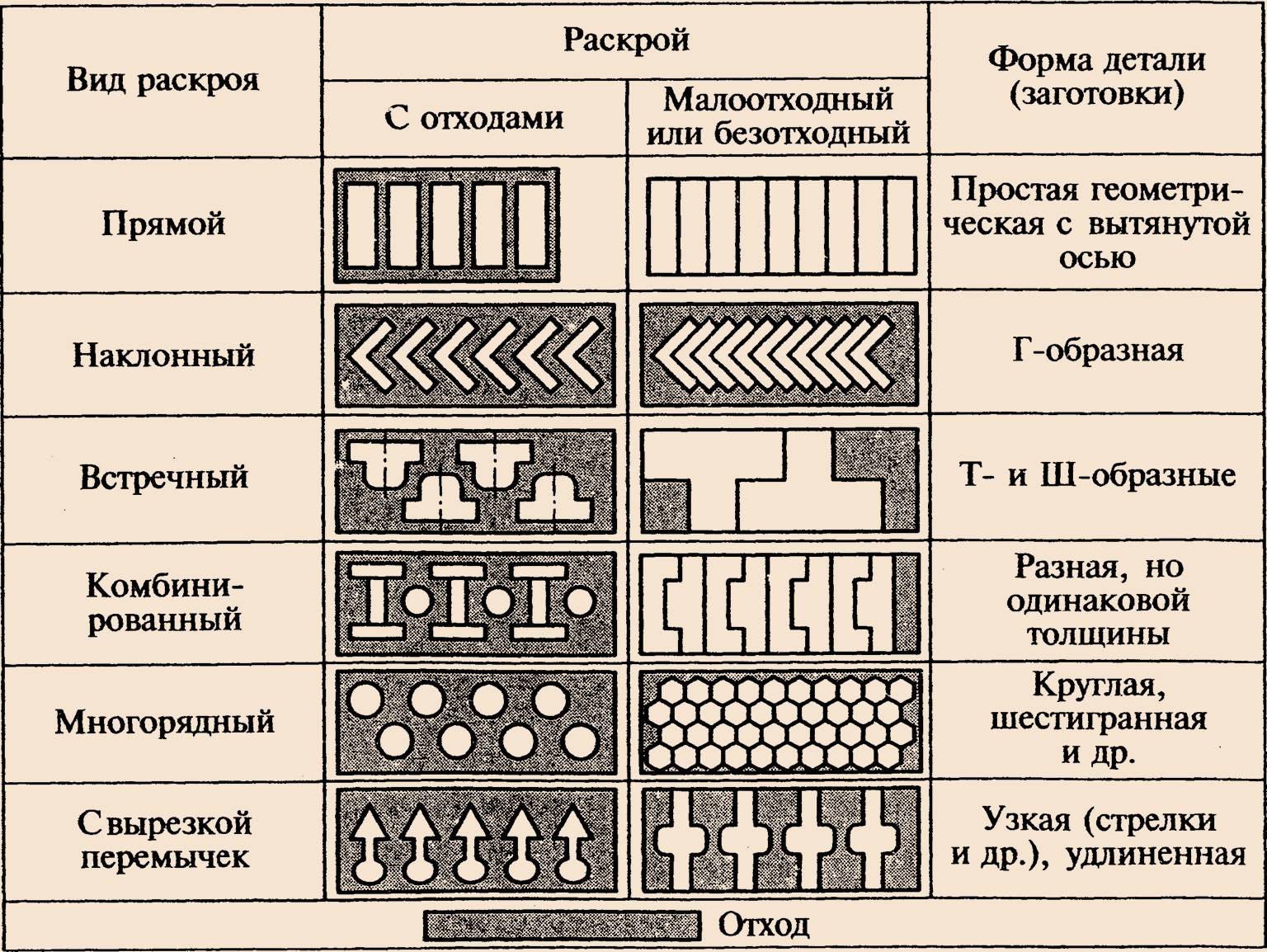

Разделительные операции. Схемы основных разделительных операций металлоконструкций приведены на рис. 42. С их помощью осуществляются отрезка рулонного и листового проката на ленты и полосы, вырубка плоских деталей различной формы, получение заготовок для последующей штамповки пространственных пустотелых деталей и др.

Рис. 42. Схемы основных разделительных операций металлопродукции: а – отрезка; б, в – разрезка с отходом и без отхода; г – вырубка; д – надрезка; е – проколка; ж – пробивка; з – обрезка; и – зачистка; к – высечка; л – просечка; 1 – упор; 2 – пуансон; 3 – прижим; 4 – исходный металлопродукт (лист); 5 – матрица; 6 – полученный металлопродукт; 7 – отходы; 8 – выталкиватель; 9 – подкладная плита; s – толщина обрабатываемой металлопродукции; → – направленное действие рабочего усилия; → – движение рабочих частей установки.

В себестоимости продукции листовой штамповки затраты на материал составляет 50…70 %, поэтому наиболее эффективным способом снижения себестоимости является экономия материала за счёт снижения массы его отходов.

Различают шесть видов раскроя деталей (или заготовок), область применение которых определяется формой и размерами штампуемых деталей (рис. 43).

Рис. 43. Основные виды раскроя

При штамповке деталей простой геометрической формы (прямоугольной, овальной и т.п.) применяют прямой раскрой; при штамповке деталей Г – образной или другой сходной формы – раскрой наклонный; детали Т – и Ш – образной формы целесообразно штамповать с применением встречного раскроя; комбинированный раскрой применяют при штамповке деталей разной формы, но одинаковой толщины из одного и того же материала (мелкие детали располагаются в промежутках между деталями больших размеров). При штамповке деталей небольших размеров в крупносерийном и массовом производстве применяют многорядный раскрой. При изготовлении мелких и весьма узких деталей (например, стрелок часов) из мерной полосы или ленты применяют раскрой с вырезкой перемычек. Это единственный вид раскроя, когда преднамеренно повышается отход металла в целях увеличения площади поперечного сечении пуансона для пробивки окон (повышается стойкость пуансона).

Формоизменяющие операции

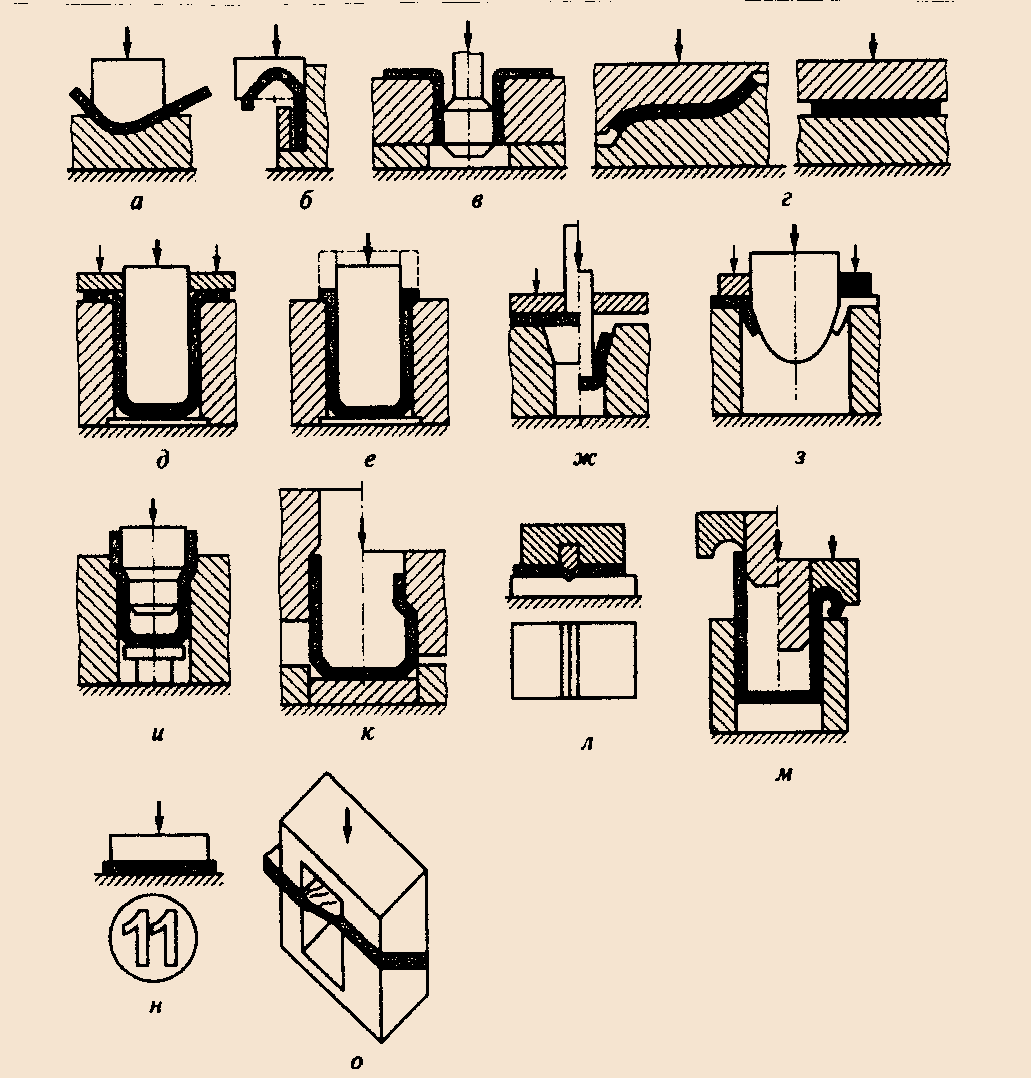

Схемы основных формоизменяющих операций показаны на рис. 44.

Рис. 44. Схемы основных формоизменяющих операций: а – гибка; б – завивка; в – калибровка; д – вытяжка; е – вытяжка с утанением; ж – комбинированная вытяжка; з – отбортовка; и – раздача; к – обжим; л – рельефная формовка; м – закатка; н – чеканка (для примера число 11); о – скручивание; → — направление действия силы; → — направления прижима.

Гибка – операция, изменяющая кривизну заготовки практически без изменения её линейных размеров (рис. 45, а).

Рис.12.45. Схема гибки (а) и изделия, получаемые при её использовании (б): 1 – нейтральный слой; 2 – пуансон; 3 — матрица

В процессе гибки пластическая деформация сосредотачивается на узком участке, контактирующем с пуансоном, в то время как участки, образующие полки детали, деформируются упруго. В зоне пластических деформаций наружные слои растягиваются, а внутренние сжимаются. У середины заготовки (по толщине) находятся слои, деформация которых равна нулю. Из сказанного следует, что с достаточной степенью точности размеры заготовки для детали, получаемой гибкой, можно определить по условию равенства длин заготовки и детали по средней линии. Деформация растяжения наружного слоя и сжатия внутреннего увеличивается с уменьшением радиуса скругления рабочего торца пуансона. Деформация растяжения наружного слоя не беспредельна, и при определённой её величине может начаться разрушения заготовки с образованием трещин, идущих от наружной поверхности в толщу заготовки. Это обстоятельство ограничивает минимальные радиусы rmin, исключающие разрушение заготовки. В зависимости от пластичности материала заготовки rmin = (0,1…2) S.

При гибке в штампах можно одновременно изменять кривизну на нескольких участках по длине заготовки, оставляя другие участки прямолинейными, в некоторых случаях (получение втулок) пластические деформации при гибке могут охватывать всю заготовку.

На рис. 45, б показаны примеры деталей, полученных гибкой. Детали, изогнутые в нескольких плоскостях, обычно изготовляют последовательным деформированием заготовки в нескольких штампах. В этих случаях гибке может подвергаться пространственная заготовка, полученная на предыдущих переходах.

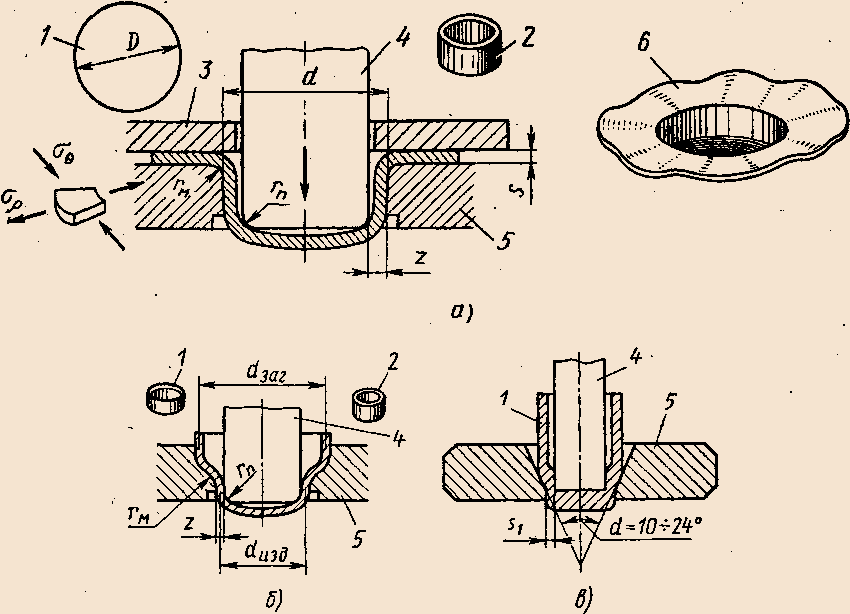

Вытяжка без утонения стенки превращает плоскую заготовку в полое пространственное изделие при уменьшении периметра вытягиваемой заготовки (рис. 46).

Рис. 46. Схема первого перехода вытяжки (а), последующей вытяжки (б), вытяжки с утонением стенки (в): 1 – заготовка; 2 – изделие; 3 – прижим; 4 – пуансон; 5 – матрца; 6 – изделие со складками, образующимися при вытяжке без прижима z – зазор, между поверхостями пуансона и матрицы; σρ, σθ — напряжения растяжения и сжатия; r – радиус изгиба; s – толщина листа

Используя в определённой последовательности отдельные операции листовой штамповки, можно изготовлять разнообразные плоские и пространственные детали.

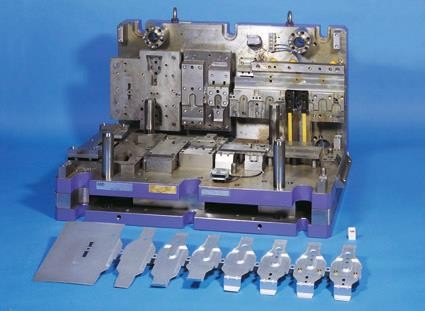

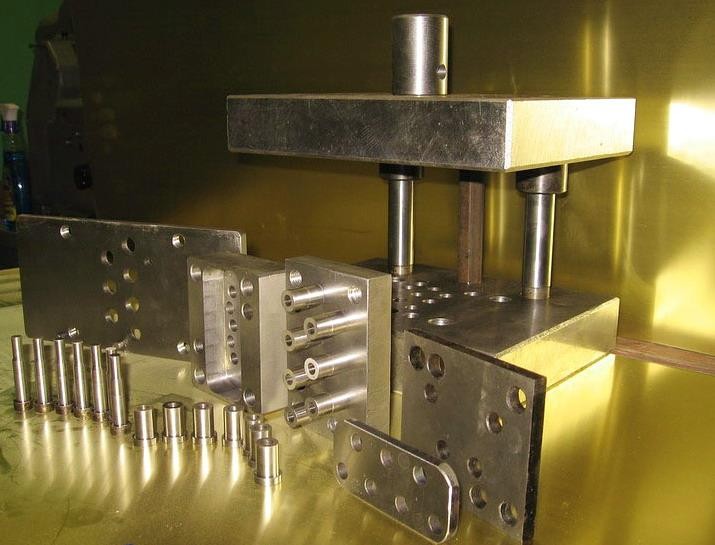

Штампы для листовой штамповки

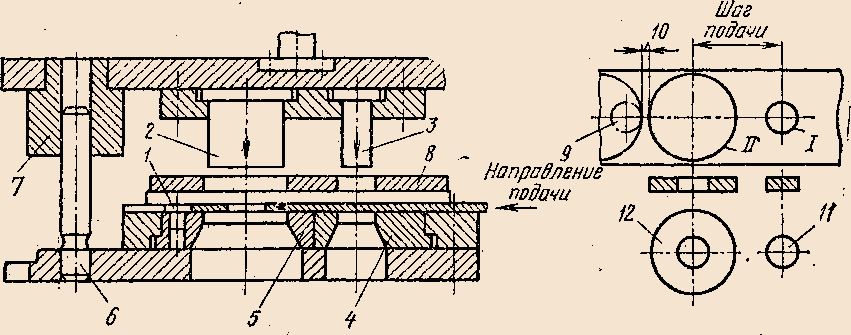

В крупносерийном производстве (при изготовлении ольшого числа одинаковых деталей) применяют сравнительно сложные штампы, состоящие из значительного числа деталей и обеспечивающие хорошее качество изделия при высокой стойкости инструмента и достаточно высокую производительность. Существуют штампы для выполнения только одной операции и выполнения нескольких операций листовой штамповки за один ход пресса.

На рис 47 приведена схема штампа последовательного действия, в котором операции выполняют в различных позициях по направлению подачи: в позиции I происходит пробивка, а после перемещения полосы на шаг подачи (позиция ΙI) – вырубка, в результате чего получают изделия в виде шайбы.

Рис. 47. Схема штампа последовательного действия для пробивки и вырубки

Пуансоны 2 и 3 закрепляют на верхней плите штампа, а матрицы 4 и 5 – на нижней. Точное направление пуансонов относительно матриц обеспечиваются направляющими втулками 7 и колонками 6, запрессованными в вехнюю и нижнею плиты штампа. Полосы или лента подаётся между направляющими линейками до упора 1, ограничивающего шаг подачи. Высечка снимается с пуансонов съёмником 8.

Рис. 48. Штамп для листовой штамповки

Многооперационные штампы обычно дороже однооперационных, но позволяют повысить производительность труда и уменьшить число используемого для штамповки оборудования (рис. 48).

Упрощённые способы обработки листового материала

В мелкосерийном производстве достаточно широко применяют упрощенные способы обработки давлением листовых заготовок: штамповку эластичными материалами, давильные работы, высокоскурастную штамповку и т. п.

При штампоке эластичными материалами только один рабочий элемент (пуансон или матреца) изготовляют из металла, роль другого инструмента (матрица или пуансон) выполняют резина, пластмассы (полиуретан) и жидкость.

Металлическим инструментом является шаблон, на который укладывают. Резиновая подушка в ползуне пресса прижимают заготовку к шаблону. Если шаблон имеет острые режущие кромки, то давлением резины вначале отгибают свобоные края заготовки, а затем её обрывают по режущей кромке. Так выполняют вырубку и пробивку. Подобным способом можно осуществлять гибку, неглубокую вытяжку, отбортовку и формовку. Обычно штампуют заготовки толщиной не более 3 мм.

Давильные работы предназначены для получения деталей, имеющих форму тел вращения. Схема давильных работ без утонения показана на рис. 49,а. Предварительно вырубленную заготовку продольным суппортом прижимают к торцу формы-пуансона. Постепенное деформирование заготовки по всей поверхности позволяет придать заготовке форму пуансона.

Рис. 49. Схема давильных работ: а – без утонения; б – с утонением; 1 – форма; 2 – заготовка; 3 – упор; 4 – давильник

Давильные работы с утонением (рис. 49, б) изменяют форму заготовки главным образом за счёт уменьшения её толщины без изменения диаметральных размеров. Давильник, перемещаясь параллельно оси заготовки, утоняет её.

Высокоскоростная штамповка характеризуется тем, что кратковременное приложение больших усилий разгоняют заготовку до скоростей, достигающих 150 м/с; последующее её деформирование происходит за счёт накопленной в период разгона кинетической энергии. Основные разновидности высокоскоростной листовой штамповки – штамповка взрывом, электрогидравлическая и электромагнитная.

Взрывом штампуют обычно в бассейне, наполненном водой (рис. 50, а). Полость матрицы под заготовкой вакуумируется, чтобы воздух не препятствовал плотному её прилеганию к матрице.

Взрывной штамповкой с успехом получают пространственные детали. При штамповке взрывом не требуется дорогостоящего прессового оборудования, конструкция штампа крайне проста.

Рис. 50. Схема импульсных способов листовой штамповки: а – штамповка взрывом; б – электромагнитная штамповка; 1 – заряд; 2 – уровень воды; 3 – заготовка; 4 – прижим; 5 – матрица; 6 – к вакуумному насосу; 7 – соленоид; 8 – пуансон

Электромагнитная штамповка по принципу создания импульсно воздействующих на заготовку сил отличается от ранее рассмотренных (рис. 50, б). электрическая энергия преобразуется в механическую за счёт импульсного разряда батареи конденсаторов через соленоид 7, вокруг которого при этом возникает мгновенное поле высокой мощности, наводящее вихревые токи в трубчатой токопроводящей заготовке 3. взаимодействие магнитных полей вихревых токов Ιв с магнитным полем индуктора создаёт механические силы q, деформирующие заготовку. Для электромагнитной штамповки трубчатых и плоских заготовок созданы специальные установки, на которых можно проводить раздачу, обжим, формовку и операции по получению неразъёмных соединений деталей. К сборочным операциям, выполняемым путём пластического деформирования одной детали по контуру другой, относятся соединения концов труб, запрессовка в трубах колец, соединение втулки со стержнем и т. д.

7. Методы производства машиностроительных профилей

В машиностроении применяют профили самого разнообразного сортамента, которые получают не только прокаткой, но другими видами обработки металлов давлением: прессованием, волочением, профилированием листового листа.

Прессование

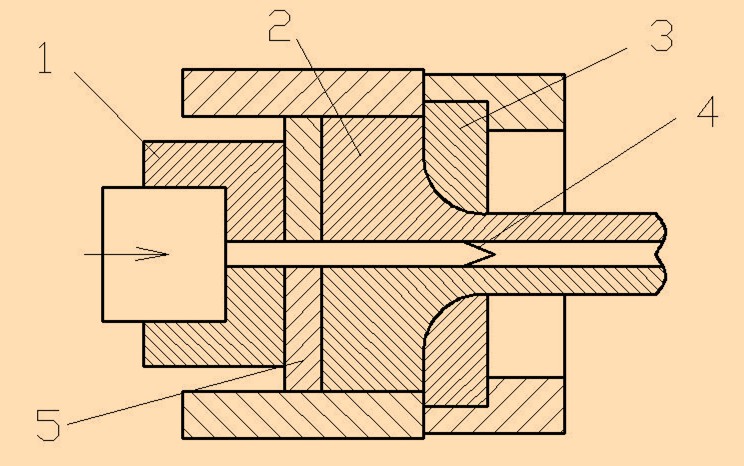

При прессовании металл выдавливается из замкнутой полости через отверстие, соответствующее сечению прессуемого профиля (рис. 51). Этим процессом изготовляют не только сплошные профили, но и полые.

Исходной заготовкой при прессовании служит слиток или прокат. Прессованием можно обрабатывать такие специальные стали, цветные металлы и их сплавы, которые ввиду низкой пластичности (особенно в литом состоянии) другими видами обработки давлением деформировать невозможно или затруднительно.

Прессованием можно получить профили сложных форм, которые не могут быть получены другими видами обработки металлов давлением (в частности прокаткой). Точность прессованных профилей выше, чем прокатанных.

К недостаткам прессования следует отнести большие отходы металла (до 40% массы исходной заготовки).

Рис. 51. Схема прессования полого профиля (а) и примеры прессованных профилей (б): 1 – пуансон; 2 – заготовка; 3 – матрица; 4 – игла; 5 – пресс-шайба

Волочение

При волочении заготовку протягивают через постепенно сужающееся отверстия в инструменте, называемое волокой (рис. 52, а). Волочение, как правило, осуществляется в холодном состоянии. исходными заготовками, служат прокатанные или прессованные прутки и трубы из, стали, цветных металлов и их сплавов. Сортамент изделий, изготовляемых волочением, очень разнообразен: проволока диаметром 0,002 – 5 мм

(рис. 53) и фасонные профили (рис. 52, б). Волочением калибруют стальные трубы диаметрами от капиллярных до 200 мм, стальные прутки диаметром 3 – 150 мм. Волочением обеспечивается высокая точность размеров и качество поверхности, получение очень тонкостенных профилей.

Рис.53. Схема волочения трубы (а) и примеры профилей, получаемых волочением (б): 1 – труба; 2 – волока; 3 — оправка

Рис. 54. Схема барабанного волочильного стана: 1 – барабан; 2 – волока; 3 – барабан; 4 – зубчатая передача

Производство гнутых профилей

При изготовлении горячей прокаткой фасонных профилей невозможно получить стенки толщиной менее 2 – 3 мм. В то же время по требуемой прочности в конструкциях такая толщина нередко завышена. Фасонные, тонкостенные профили, лёгкие, но жёсткие, весьма сложной конфигурации и большой длинны можно получать методом профилирования листового материала в холодном состоянии.

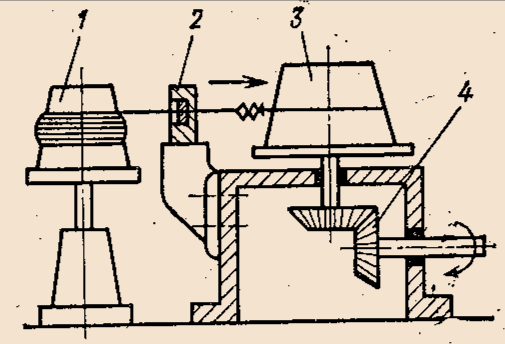

На рис. 55 показан профилегибочный стан и форма профилей. Число пар роликов, необходимое для изготовления того или иного профиля, зависит от сложности его конфигурации. заготовкой при гнутых профилей может быть лента или полоса из стали или цветных металлов толщиной 0,3 – 10 мм. Формы гнутых профилей может быть относительно простой (профиль открытого типа), и весьма сложной (профили полузакрытого и закрытого типа, профили с наполнителем).

Указанным способом получают большое количество изделий для машиностроения, автомобильной и авиационной промышленности, строительных конструкций.

Рис. 55 Профилегибочный стан (а) и формы профилей (б)

8. Технологические методы получения изделий из порошковых материалов

Эти методы обозначают общим термином – «порошковая металлургия». методами порошковой металлургии получают изделия из металлических и неметаллических порошковых материалов. Это сравнительно новый и перспективный способ изготовления изделий. Наряду с высокой точностью изделий и малыми отходами материалов порошковая металлургия позволяет получать изделия с особыми физико-химическими свойствами, изготовление которых другими способами невозможно.

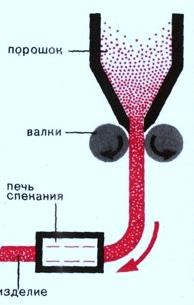

Технология производства изделий из порошков включает в себя процесс получения порошковых материалов, составление и дозирование композиций из порошков, формование изделий, спекание и отделочные операции.

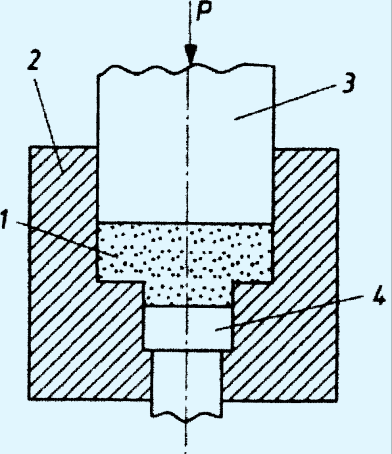

Смешанные композиции порошковых материалов дозируют по массе и формируют в пресс-формах (рис. 56) на гидравлических прессах. Под

действием усилия Р объём порошкового материала уменьшается, а плотность возрастает за счёт уменьшения пустот между частицами. Прочность отформованного изделия невелика, так как определяется силами механического сцепления. Кроме формования на прессах, применяют вибрационное, гидростатическое уплотнение, а также прокатку.

С целью повышения прочности, отформованные изделия подвергают спеканию при высокой температуре в вакууме или защитной атмосфере для предотвращения окисления. В процессе спекания происходит взаимная диффузия атомов соседних твёрдых частиц, и материал приобретает достаточно высокую механическую прочность. После формования и спекания изделия иногда подвергают отделочной обработке: калибровке, повторному спеканию, термической обработке.

Рис. 56. Схемы формовки изделий из порошковых материалов и готовая продукция: 1 – формуемый материал; 2 – матрица; 3 – пунсон; 4 — выталкиватель

Кроме заготовок малонагруженных деталей машин из порошков получают изделия с особыми свойствами:

- твёрдые инструментальные сплавы (группы ВК, ТК, ТТК), то есть отформованные и спечённые смеси карбидов вольфрама, титана, тантала с кобальтом как связующим компонентом;

- изделия антифрикционного назначения из меднографитовых, железографитовых и других композиций, имеющие малый коэффициент трения и способные работать даже без смазки;

- фрикционные накладки и другие детали, в состав которых, кроме металлов, могут входить асбест, кварцевый песок, тугоплавкие оксиды и т.п.;

- фильтры с заданной пористостью и различной степенью очистки, в том числе для агрессивных жидкостей;

- магнитные металлокерамические материалы.

Методы порошковой металлургии находят широкое применение при получении композиционных материалов. Композиционный материал обычно имеет металлическую основу с дополнительными армирующими компонентами в виде оксидов, волокон карбидов кремния, бора, углерода и др. Композиционные материалы обладают высокой прочностью при малой массе, успешно работают в несущих конструкциях летательных аппаратов, используются при изготовлении протезов, средств защиты человека и находят всё большее применение в технике.

Дальнейшее развитие порошковой металлургии позволит получать материалы с разнообразными свойствами для изделий широкого профиля.