Содержание страницы

Стержни могут быть изготовлены следующими способами: по стержневым ящикам, по шаблону или контрольным сечениям, выдавливанием на специальных машинах при изготовлении стержней-пластин и стержней-палок. Наиболее распространенным способом является изготовление стержней по ящикам.

При ручном изготовлении стержней используются открытые разъемные и вытряхные стержневые ящики. Материалом для стержневых ящиков служат дерево и редко алюминиевые сплавы.

Операции при ручном изготовлении стержней следующие:

– нанесение на поверхность ящика разделительных покрытий (графит, ликоподий), наполнение смесью ящика и ее уплотнение;

– срезание излишка смеси;

– выполнение искусственной вентиляции;

– установка армирующих металлических каркасов (если они необходимы);

– наложение плоской или фигурной сушильной плиты на ящик (или на его половину для разъемного ящика) и поворот ящика с плитой на 180°;

– «расталкивание» стержня ударами по ящику деревянным молотком;

– снятие стержневого ящика, отделка стержня и отправка его на сушильной плите в сушильную камеру.

Для уплотнения смеси используют плоскую трамбовку, а в случае крупных стержней – пневмотрамбовку. Важной операцией при изготовлении стержней является их армирование металлическими каркасами для увеличения сырой прочности. Тип и размер каркаса выбирают в зависимости от сложности стержня, его габаритных размеров, конфигурации, расположения в форме. Варианты каркасов показаны выше.

Перед установкой в ящик каркасы окунают в суспензию огнеупорной глины. Предварительно в стержневой ящик засыпают часть смеси и уплотняют ее. На уплотненный слой укладывают один или несколько каркасов, досыпают в ящик смесь и завершают уплотнение.

1. Изготовление стержней по ящикам

Ящики применяются деревянные или металлические в зависимости от серийности производства. При изготовлении крупных стержней применяются деревянные ящики, причем в ряде случаев они делаются вытряхными. Вытряхной ящик состоит из внешней части коробки, являющейся основой стержня, и внутренних частей – вытряхных стенок. Поверхность вытряхных стенок, обращенная внутрь, образует наружную конфигурацию стержня. Для обеспечения легкого удаления стержня с вытряхными стенками внутренняя поверхность коробки имеет уклон, равный 1 : 10. С этой же целью вытряхные стенки при высоте их от 250 и ширине от 400 мм снабжаются направляющими ребрами от 2 до 4 штук (при меньших стенках направляющие ребра можно не делать). Преимущества вытряхных стержневых ящиков по сравнению с обычными ящиками:

– повышенная продолжительность службы (примерно в 3 раза по сравнению с клиновыми или свертными ящиками);

– повышение точности изготовляемого стержня;

Недостатком этого типа ящиков является повышенная трудоемкость их изготовления и увеличенный, примерно в 2 раза, расход материала на изготовление.

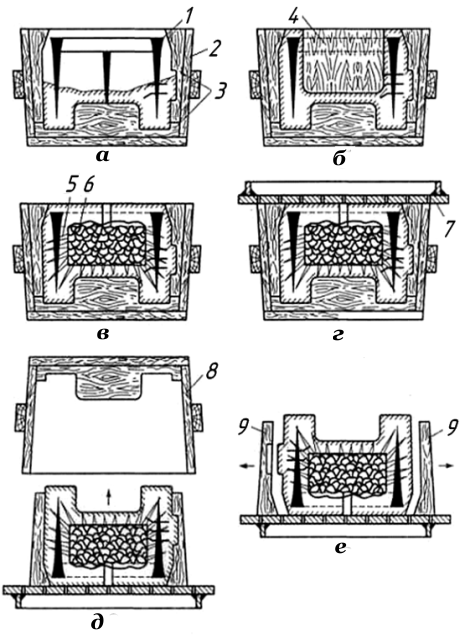

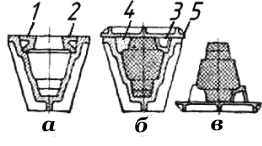

Последовательность выполнения операций по изготовлению крупного стержня по вытряхному ящику приведены на рис. 16.

На дно ящика насыпают слой стержневой смеси толщиной 80–100 мм и уплотняют его. Затем, пользуясь молотком, осаживают в ящик каркас 1, смоченный в эмульсии из огнеупорной глины (рис. 16, а). Для образования газоотводной полости вставляют модель 4 (рис. 16, б), уплотняют вокруг нее смесь и затем модель извлекают. Иглой выполняют вентиляционные каналы 5. После этого образовавшуюся полость стержня заполняют шлаком 6 и насыпают верхний слой стержневой смеси, уплотняя его трамбовкой (рис. 16, в). После уплотнения срезают лишнюю смесь и сглаживают поверхность стержня, затем на стержневой ящик укладывают металлическую сушильную плиту 7, скрепляют ее с ящиком и переворачивают их на 180° (рис. 16, г).

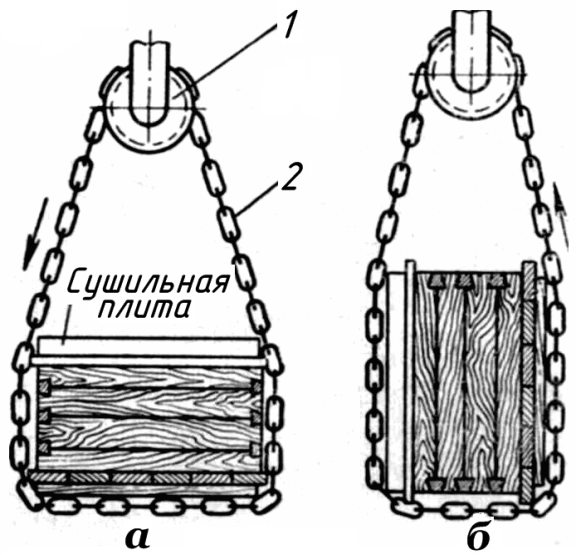

Поворот (кантование) ящика совместно с сушильной плитой производится при помощи балансира (рис. 17).

Ящик 8 отсоединяют от плиты, обстукивают деревянным молотком, снимают его корпус и производят вытяжку вкладышей 9 по стрелке (рис. 16, д, е), оставляя стержень на плите. После отделки, прошпиливания и окраски стержень отправляют в сушильную печь. В этом случае стержень может выполняться без формовочных уклонов.

Рис. 16. Последовательность выполнения операций по изготовлению крупного стержня по вытряхному ящику (а – е): 1 – сборный каркас; 2, 8 – стержневой ящик; 3, 9 – вкладыши; 4 – модель для формовки газоотводной полости; 5 – вентиляционный канал; 6 – газоотводная полость, заполненная шлаком; 7 – сушильная плита

Рис. 17. Поворот (кантование) ящика совместно с сушильной плитой при помощи балансира: а – до поворота; б – процесс поворота

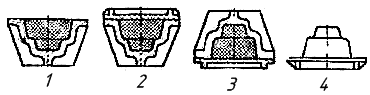

Ниже приведены основные способы изготовления стержней по ящикам.

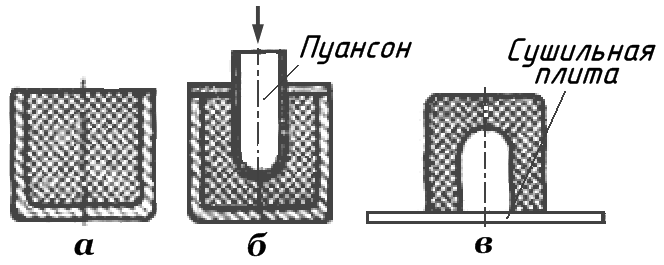

Рис. 18 Изготовление стержня прессованием: а – наполнение ящика формовочной смесью; б – уплотнение с образованием внутренней полости; в – готовый стержень

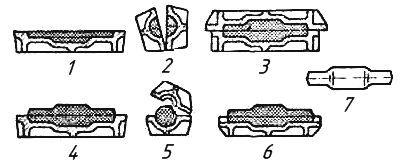

Рис. 19. Изготовление стержня из двух частей, соединяемых всырую: 1 – набивка стержня в двух отдельных половинках ящика; 2 –соединение (спаривание) половинок стержней; 3 – съем верхней половинки ящика со стержня; 4 – отделка верхней части стержня (открытой); 5 – накрывание сушильной плиты переворот и съем нижней половинки ящика; 6 – отделка второй половины стержня и отправка его в сушильную печь; 7 – готовый стержень

Рис. 20. Изготовление целого стержня: 1 – засыпка стержневой смеси в ящик и ее уплотнение; 2 – укладка сушильной плиты; 3 – поворачивание ящика с плитой на 180° и снятие ящика со стержня; 4 – отделка стержня и отправка его в сушило

Рис. 21. Изготовление стержней по ящикам с вкладышами: a – очистка, протирка, установка вкладышей 1, 2; б – набивка стержня, извлечение вкладышей, установка подставки 3 сушителя или заполнение этого промежутка отработанной формовочной смесью 4, накладывание на ящик сушильной плиты (драйера) 5, поворот ящика на 180°; в – снятие ящик со стержня, отделка и отправка стержня в сушило

Рис. 22. Изготовление стержней по разъемным ящикам: 1 – ящик из двух половинок собирается, скрепляется и набивается смесью; 2 – ящик расколачивается ударами деревянного молотка, раскрепляется и разнимается, стержень подправляется и направляется в сушило

2. Изготовление крупных стержней

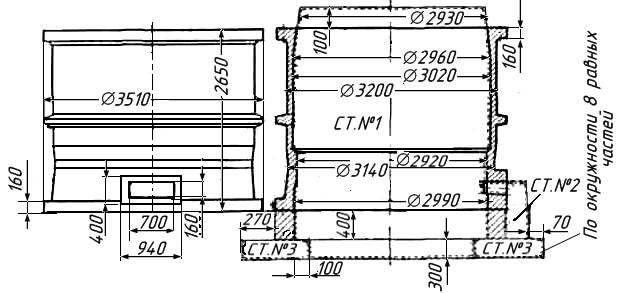

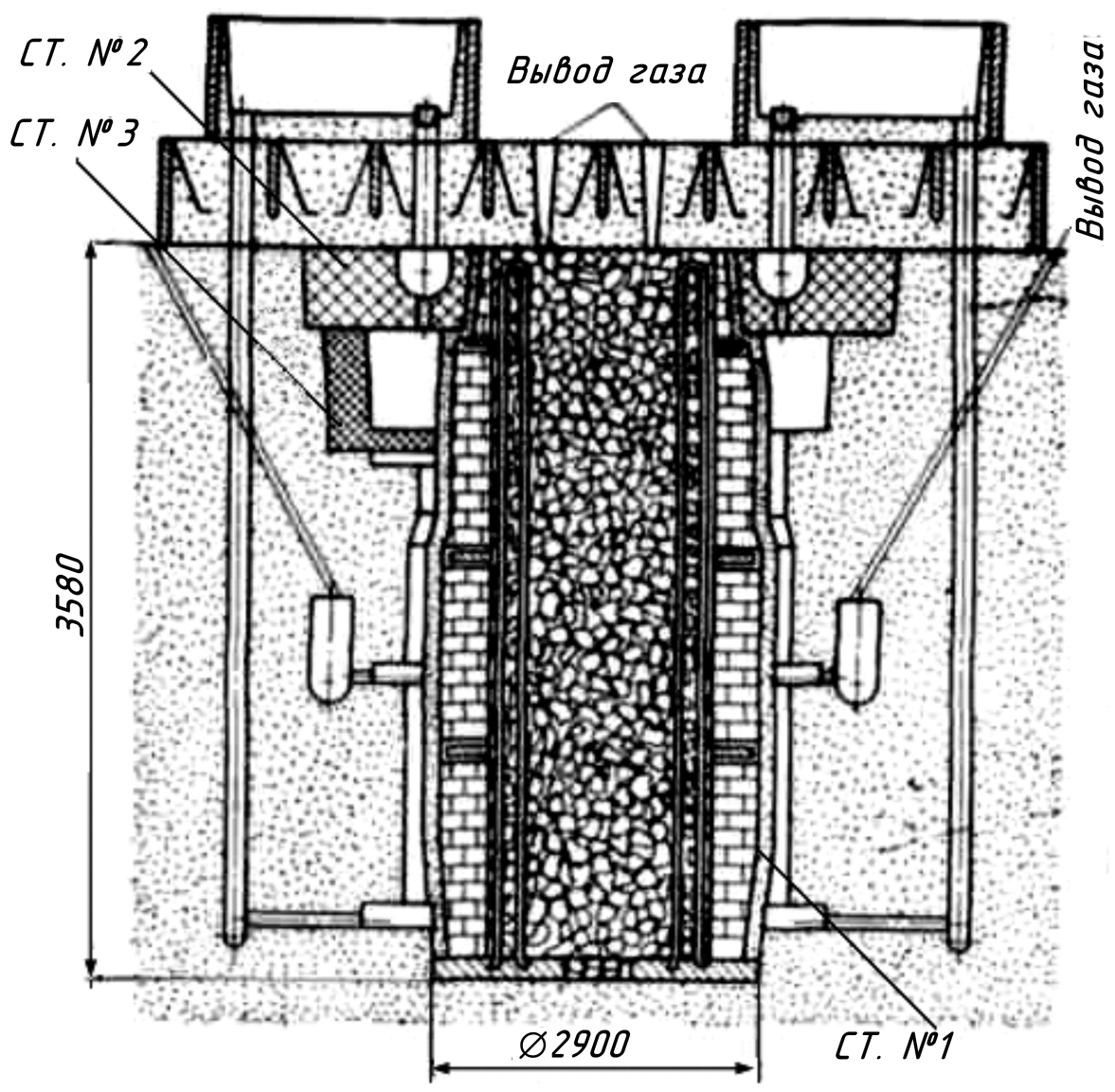

Изготовление стержней для отливки нижней части парового цилиндра весом 31 т. На рис. 23 представлен чертеж детали с указанием основ конструирования модели, а на рис. 24 приведена форма в собранном виде.

Рис. 23. Эскиз детали с указанием основ конструирования модели

Рис. 24. Форма отливки нижней части парового цилиндра в собранном виде

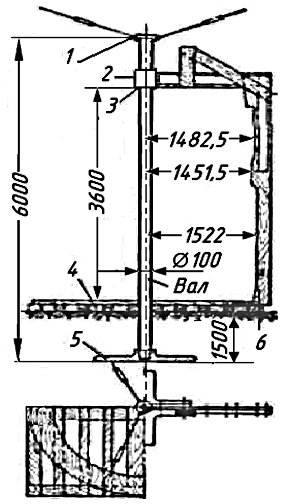

Для изготовления отливки необходимо иметь три стержня. Стержни № 2 и № 3 изготовляются по ящикам, армируются чугунными рамками. Наибольшая сложность заключается в изготовлении стержня № 1. Этот стержень имеет наибольший диаметр 3044 мм, общую высоту 3600 мм и приблизительную массу 30 т. Стержень изготовлялся по шаблону из кирпича. На рис. 25 представлены приспособления для изготовления стержня: шпиндель диаметром 100 мм с рукавом и опорным кольцом, деревянным шаблоном, направляющей рамкой. Направляющая рамка необходима для предупреждения отклонений шаблона во время работы в радиальном направлении.

Рис. 25. Эскиз шаблона и направляющей рамки: 1 – накладка; 2 – рукав; 3 – опорное кольцо; 4 – направляющая рамка; 5 – крестовина; 6 – профильное тело шаблона

Изготовление стержня начинают с правильной установки шпинделя. Затем на вал строго горизонтально надевается направляющая рамка, устанавливается рукав, и верхний конец вала укрепляется растяжками. После этого укрепляется шаблон, устанавливается поддон – чугунная плита с подъемами из круглого железа диаметром 45–50 мм и приступают к кирпичной кладке толщиной в полтора красного строительного кирпича. Зазор между шаблоном и кладкой 50–60 мм, что и составляет толщину облицовочного слоя. Кладка производится на песчано-глинистом растворе. Зазор между кирпичами должен быть не менее 5–10 мм. В швы закладываются жгуты соломы: радиальные соломенные жгуты диаметром 20–25 мм для достижения хорошего отвода газов, а вертикальные для улучшения податливости.

Для увеличения жесткости стержня через каждый метр по высоте кладки располагаются чугунные разрезные кольца. До сушки кладки для укрепления облицовки в нее вбивают костыли диаметром 6 мм из расчета примерно 5 шт. на 1 дм2. Облицовочный слой набивается вручную, ручными трамбовками и оформляется шаблоном. Набивка производится тщательно и постепенно поясами шириной 200–250 мм. Перед сушкой стержень окрашивается. Длительность первой сушки 24 часа при температуре 300–350 °С, второй (после вторичной окраски) – 10 часов при температуре 180–200 °С. Для предупреждения прогиба стержня внутренний объем его при сборке формы плотно забивается гарью. Состав облицовочной смеси: 40 % песка, 42 % отработанной смеси, 3 % молотого кокса, 10–15 % конского навоза; 10–11 % воды (сверх 100 %).

Стержни, имеющие форму тел вращения, при их небольшой потребности могут быть быстро изготовлены без применения дорогостоящих стержневых ящиков при помощи плоских шаблонов.

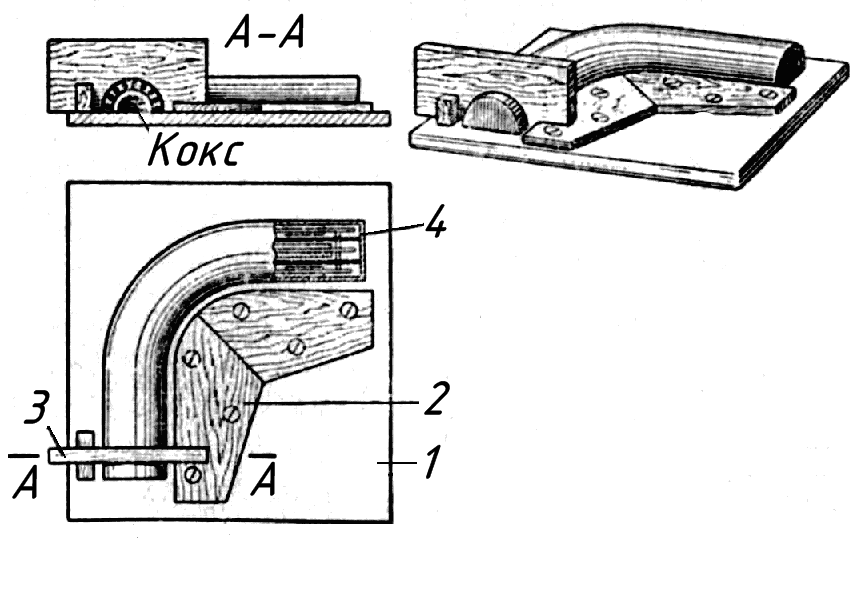

Половину стержня для отливки колена трубопровода изготовляют вручную на фигурном щитке 1 (рис. 26).

Рис. 26. Изготовление стержня по половинкам с помощью протяжного шаблона: 1 – плита; 2 – направляющая рамка; 3 – протяжной шаблон 4 – каркас

Необходимой при этом оснасткой является плита 1, прикрепленная к плите, направляющая рамка 2, протяжной шаблон 3, 4.

Порядок изготовления стержня: плита покрывается разделительным материалом, укладывается литой каркас и с боков стержневой смесью изготавливается часть стержня с помощью шаблона; укладывается кокс для создания газопроницаемости и податливости; наконец, стержневой смесью окончательно отделывается стержень, причем шаблон 3 передвигается по направляющей 1. Сушка половинки стержня производится на той же плите, на которой она изготовлялась (предварительно снимается направляющая рама). Подобным способом изготавливается и вторая половина стержня. После сушки половинки стержня скрепляются (скрепляются каркасы обеих половинок).

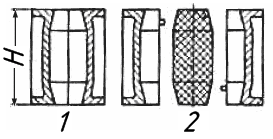

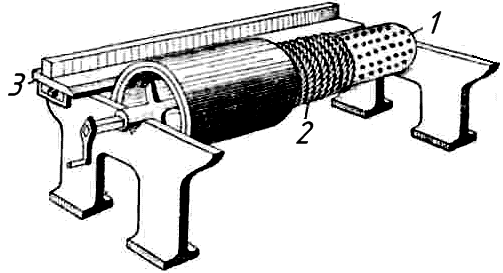

На рис. 27 представлен ручной станок для заточки по шаблону стержней.

Рис. 27. Ручной станок для заточки стержня по шаблону: 1 – патрон; 2 – соломенный жгут; 3 – шаблон

К патрону прикрепляются оси, которыми он опирается на подшипники, находящиеся на двух чугунных стойках. Во время вращения патрона неподвижный шаблон оформляет стержень.

Порядок изготовления крупных стержней с применением указанных приспособлений заключается в следующем: на чугунный или железный перфорированный патрон наматывается слой соломенного жгута, который обеспечивает необходимую податливость стержня и облегчает удаление патрона из отливки. Затем, поворачивая патрон, начинается нанесение слоя стержневой смеси на соломенный жгут. Намазывание и разравнивание смеси сначала делается вручную, а затем стержень оформляется шаблоном, прикрепленным к станку (шаблоном срезается избыток смеси). Крупные стержни затачиваются в два приема. После первой черновой заточки стержень сушится, а затем производится окончательная заточка несколько более тощей глиняной смесью, и стержень вторично идет в сушку.

Как при изготовлении форм основным стремлением является переход на опочную формовку, так и при изготовлении стержней основным методом является изготовление стержней по ящикам. Это же относится и к крупным стержням, если конфигурация не соответствует методам формовки по шаблону.

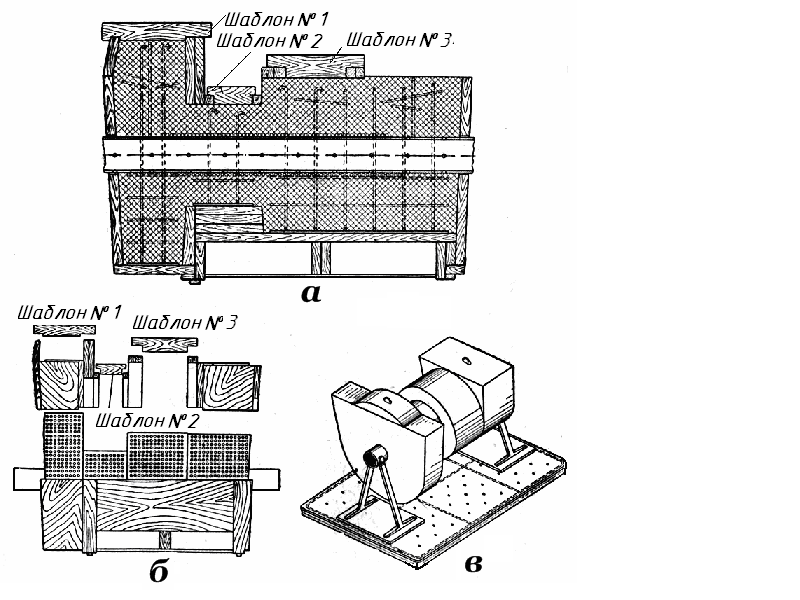

На рис. 28, а и б представлено изготовление крупного стержня для станины прокатного стана по ящикам, а на рис. 28, в – готовый стержень. В основном стержень готовится в деревянном ящике, но для оформления некоторых верхних поверхностей применяются небольшие шаблоны (шаблоны 1, 2 и 3). Направляющими шаблонов являются соответствующие стенки стержневого ящика.

Рис. 28. Изготовление стержня для станины прокатного стана: а – расположение шаблонов, каркасов и патрона; б – удаление отъемных частей; в – готовый стержень.

Центральная труба закладывается после набивки нижней половинки стержня. Она служит основным каркасом и одновременно оформляет основной вентиляционный канал. Другие каркасы (показаны пунктиром) составлены из железных связанных прутков.