Содержание страницы

- 1. Антикоррозионная защита мостов покрытиями на основе материалов Permacor

- 1. Антикоррозионная защита мостов покрытиями на основе материалов НПП ВМ

- 3. Антикоррозионная защита бетонных и железобетонных конструкций объектов транспортного строительства системой покрытий НПП ЭКОРНЕВА на основе материалов ВИНИКОР

- 4. Антикоррозионная защита стальных мостов. Опыт финских соседей

Современные мосты – важнейшая составляющая транспортной инфраструктуры. Они выдерживают колоссальные нагрузки, каждый день пропуская потоки автомобилей и ленты железнодорожных составов. Их вынужденный простой на время ремонта оборачивается серьезными экономическими убытками. Уберечь мосты от коррозии – значит повысить их долговечность и надежность.

Если еще 10-15 лет назад атмосферные условия эксплуатации автодорожных мостов в России можно было классифицировать как низко- и среднеагрессивные, то сегодня их относят к категории высокоагрессивных. При этом техническое состояние этих сложных инженерных сооружений имеет стратегическую важность для экономки и безопасности страны, а их дизайн определяет архитектурный облик городов и регионов. Поэтому совершенно обосновано, что требования к антикоррозионным покрытиям для мостовых сооружений в России постоянно растут, приближаясь к международным нормам. Современные покрытия должны быть долговечными,обеспечивать сроки безремонтной службы не менее 10 лет; сохранять заданные декоративные свойства; отличаться хорошими технологическими свойствами, быть удобными при нанесении на заводе и строительной площадке.

1. Антикоррозионная защита мостов покрытиями на основе материалов Permacor

Методы предотвращения и сдерживания коррозии зависят от особенностей материала, его эксплуатации, а также от степени агрессивности окружающей среды. Сегодня эту задачу можно с успехом решить, применяя высококачественные покрытия на основе материалов Permacor.

Исходя из конструктивных особенностей, детали мостов эксплуатируются в различных условиях. Пролетные строения в большей степени страдают от атмосферной коррозии. Агрессивная атмосфера промышленных зон, выхлопные газы, ультрафиолетовое излучение разрушительно действуют на металлические конструкции. Материалы Permacor специально разработаны для защиты металла от воздействия атмосферной коррозии.

Системы покрытий на основе материалов Permacor отличают:

- высокие защитные свойства;

- длительный срок службы;

- высокие экономические показатели;

- высокие технологические свойства.

Пролетные строения, покрытые системой Permacor, состоящей, как правило, из 2–3 слоев, надолго сохраняют цвет и коррозионную стойкость. При этом значительно повышаются сроки службы мостовых сооружений, уменьшаются экономические потери, связанные с ограничением их эксплуатации во время ремонта. Регламентированная толщина антикоррозионного покрытия достигается за минимальное количество технологических операций (1–3). Это позволяет провести ремонтные работы в короткие сроки, «поймав» соответствующие погодные условия (отсутствие дождя, ветра, оптимальную температуру воздуха), что немаловажно при работе с лакокрасочными материалами.

Особенно эффективны системы Permacor 2230/VHS и 2330/EG при работе на открытом воздухе. Они устойчивы к воздействию климатических факторов, в том числе к ультрафиолету, поэтому долгое время сохраняют цвет и глянец, а также к воздействию экстремально высоких механических нагрузок. К тому же Permacor 2330/ EG имеет в своем составе железную слюдку, что обеспечивает наилучшую защиту.

Покрытия Permacor незаменимы для:

- автодорожных мостов,

- бетонных мостов с металлическими конструкциями,

- комбинированных мостов,

- балластных корыт железнодорожных мостов.

К примеру, для железнодорожных мостов актуальной является проблема покрытия так называемых балластных корыт, специальных ниш, заполненных балластным гравием. При движении состава по такому мосту гравий оказывает истирающее воздействие на металл, а атмосферные осадки добавляют коррозионную составляющую. Специальная система покрытия позволяет решить и эту проблему.

Многолетний опыт использования покрытий Permacor в Европе свидетельствует о применимости материалов в любых климатических зонах, при любых экстремальных условиях эксплуатации.

В России, в Воронежской области во время ремонта одного из мостов были использованы покрытия Permacor. Они очень хорошо зарекомендовали себя, принято решение о применении этих материалов и на остальных мостовых сооружениях региона.

1. Антикоррозионная защита мостов покрытиями на основе материалов НПП ВМ

Системы покрытий ВМ для защиты мостов полностью отвечают международным требованиям. Они состоят из слоев на основе 2-х или 3-х лакокрасочных материалов с разными механизмами защиты, каждый из которых выполняет свою функцию.

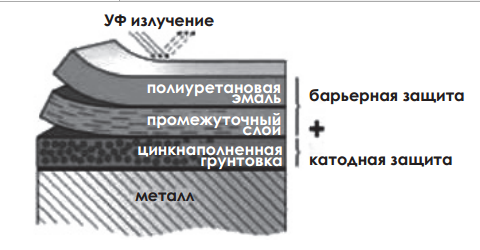

Для защиты металлических конструкций разработаны системы покрытий повышенной долговечности со сроком службы от 15 до 25 лет в промышленной атмосфере, которые могут применяться во всех климатических зонах России. Как правило, это трехслойные схемы, состоящие из цинкнаполненной грунтовки, промежуточного слоя с антикоррозионными пигментами и финишной полиуретановой эмали с повышенной стойкостью к атмосферным факторам (рис. 1, табл. 2).

Мировая практика защиты от коррозии доказала, что именно такой состав систем покрытий обеспечивает наибольшую долговечность, поэтому использование цинкнаполненных грунтовок обязательное требование стандартов по защите новых мостовых металлоконструкций во многих европейских странах и США. Необходимым условием реализации длительных сроков службы в этом случае является абразивоструйная очистка поверхности перед нанесением покрытий до степени Sa 2,5 по ИСО 8501.

Защитные цинкнаполненные грунтовки с высоким содержанием порошка цинка более 86 % защищают сталь электрохимически по катодному механизму аналогично традиционным цинковым покрытиям. Последующие слои систем покрытий промежуточный и финишный изготавливаются на основе химически стойких полимеров полиуретанов и эпоксидов. Они работают по барьерному механизму, препятствуя проникновению агрессивной среды к металлу а также выполняют декоративную функцию. Повышенные барьерные свойства покрывных материалов обеспечиваются благодаря высокой химической стойкости полимерной основы и использованию в рецептуре чешуйчатых пигментов: алюминиевой пудры и «железной слюдки» (табл. 1).

Эмали серии ПОЛИТОН тонируются с использованием современных технологий по каталогу RAL с высокой точностью воспроизведения цвета. Повышенной стойкостью к ультрафиолетовому излучению отличается эмаль ПОЛИТОН-УР (УФ), хорошо сохраняющая цвет при эксплуатации. Покрытие АЛЮМОТАН отвечает современной тенденции строительства «серебряных» мостов (табл. 2, система №2).

Полиуретановые материалы, отверждаемые влагой воздуха, привлекают особое внимание мостостроителей. Преимущества полиуретанов: удобство в работе; возможность нанесения в широком диапазоне погодных условий, в том числе при повышенной влажности, что особенно важно в российском климате; отличная адгезия к различным поверхностям и эластичность; высокая устойчивость к воздействию

промышленных выбросов, осадков и других погодных факторов. Высокие защитные свойства покрытий этого класса позволяют прогнозировать сроки их службы. Так, в результате дополнительных исследований системы ЦИНОТАН+ПОЛИТОН-УР+ПОЛИТОН-УР (УФ) (табл. 2, система № 1) был увеличен срок ее службы с 15 до 24 лет. Эмали ПОЛИТОН хорошо совместимы с импортными цинкнаполненными грунтовками, которые используют некоторые заводы-изготовители металлоконструкций, поэтому они могут успешно заменить в комбинированных системах значительно более дорогие эмали зарубежного производства (табл. 2. система № 3). Полиуретановые материалы ВМП существенно, на 30-50 %. дешевле широко применяемых в России зарубежных аналогов и при этом не уступают по качеству.

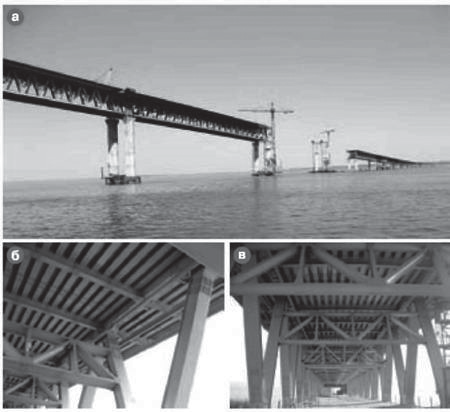

Система ЦИНОТАН+ПОЛИТОН-УР+ПОЛИТОН-УР (УФ) применялась при строительстве уникального транспортного объекта мостового перехода через Волгу в Ульяновске. (рис. 2) Полиуретановые материалы использовались и при строительстве пешеходного моста к храму Христа Спасителя в Москве и железнодорожного моста через р. Иртыш в Тобольске.

Помимо полиуретановых схем в мировой практике защиты мостовых конструкций традиционно используются эпоксидные системы покрытий (табл. 2, системы № 4 и № 7). преимущество которых заключается в возможности их применения в условиях пониженной (менее 40 %) влажности воздуха, особенно характерной для заводских цехов в зимний период, когда время сушки полиуретановых покрытий возрастает. Благодаря ускоренному процессу окраски эпоксидные системы можно наносить на конструкции еще на заводе-изготовителе, поскольку заводская окраска обеспечивает более высокие эксплуатационные характеристики покрытия.

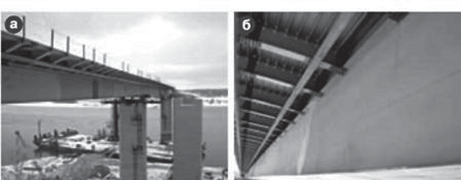

Этилсиликатная цинкнаполненная композиция ЦВЭС используется в мостостроении более 15 лет. Этот материал предъявляет высокие требования к качеству выполнения окрасочных работ, особенно к очистке поверхности и соблюдению регламентированной толщины покрытия.. Композиция ЦВЭС использовалась при возведении автомобильных мостов через р. Обь в Сургуте, через р. Кама в Березниках, железнодорожных мостов на дороге Беркакит Томмот Якутск и многих других сооружений. К примеру в 2008 году при строительстве под Новосибирском моста через р. Обь у поселка Красный Яр (рис. 3) было проведено обследование грунтовки ЦВЭС, нанесенной на конструкции пролетных строений этого объекта в заводских условиях в период с 2001 по 2007 гг. Из-за затянувшегося строительства грунтовка простояла непокрытой эмалями на протяжении от 2 до 7 лет. Выяснилось, что при соблюдении проектной толщины не менее 80 мкм покрытие ЦВЭС сохранило высокие защитные и адгезионные характеристики. Локальные проявления коррозии явились результатом недобора толщины или повреждений покрытия, причем они не усиливались со временем благодаря защитным свойствам покрытия. Об этом же свидетельствует и отсутствие подпленочной коррозии под покрытием ЦВЭС.

Применительно к мостовым конструкциям композиция ЦВЭС имеет два преимущества для заводов-изготовителей: она позволяет ускорить процесс окраски и увеличить пропускную способность малярных цехов, поскольку время высыхания слоя «на ощупь» составляет всего 30 минут. С точки зрения строителей, композиция позволяет облегчить монтаж конструкций на строительной площадке, потому что относится к разряду, так называемых, фрикционных грунтовок и обеспечивает высокие значения коэффициентов трения контактных поверхностей фрикционных соединений на высокопрочных болтах (µ=0,58). Благодаря этому их пескоструйную обработку с последующим нанесением ЦВЭС (табл. 2, система № 8) можно выполнять на заводах-изготовителях, исключив эту сложную операцию при монтажных работах.

Цинкнаполненные грунтовки ЦВЭС и ЦИНОТАН хорошо сочетаются с различными типами гидроизоляционных покрытий, которые используются для защиты поверхности ортотропных плит проезжей части. Их совместное использование позволяет значительно поднять надежность защиты, поскольку хорошо известно, что в тех местах, где произошло механическое повреждение гидроизоляционного покрытия, нанесенного непосредственно на сталь, сразу же развивается подпленочная коррозия, представляющая значительную угрозу ввиду сложности обнаружения повреждения и ремонта (табл. 2. система №9).

Иногда при ремонтных работах по восстановлению защитного покрытия выполнение качественной струйной очистки поверхности перед покраской проблематично по техническим, экономическим или экологическим причинам. В этих случаях использование цинкнаполненных грунтовок малоэффективно, требуются материалы других типов.

Для ремонтной окраски мостовых конструкций ВМП разработало два варианта защитных систем при условии механической очистки поверхности. Первая схема (табл. 3, система № 1) основана на использовании новой эпоксидной композиции мастичного типа ИЗОЛЭП-mastic, которая обладает высокой изолирующей способностью благодаря входящим в ее состав специальной смоле и алюминиевой пудре и позволяет наносить за один проход толстослойное покрытие (150-300 мкм), что снижает трудозатраты при окраске. Низкое содержание растворителей дает возможность наносить ИЗОЛЭП-mastic на поверхности с остатками ржавчины и старых красок.

Другая система (табл. 3, система № 2) основана на использовании полиуретановой пенетрирующей грунтовки ФЕРРОТАН-ПРО и в большей степени предназначена для поверхностей с остатками ржавчины. Пропитывая ржавчину, грунтовка упрочняет ее и обеспечивает хорошую адгезию покрытия к стали.

Защита железобетонных и бетонных конструкций.

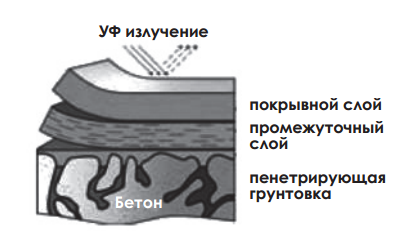

В последнее время в России возрастает интерес к качественным покрытиям для бетонных конструкций, сочетающим высокие защитные и декоративные характеристики, как. например, полиуретановые системы на основе грунтовки ФЕРРОТАН-ПРО (табл. 4, системы № 1-2). Грунтовка впитывается в пористую поверхность бетона и создает надежную подложку для последующих слоев (рис. 4). Покрытия обладают высокой адгезией к бетону; значительно, на 7 ступеней, увеличивают марку бетона по водонепроницаемости; снижают водопоглощение бетона; увеличивают в 2 раза его морозостойкость. Срок службы этих покрытий составляет до 15 лет. Они рекомендованы для вторичной защиты бетонных и железобетонных конструкций в атмосферных условиях, а также для гидроизоляции подземных сооружений. Покрытия можно применять как для защиты новых сооружений, так и при ремонтных работах (рис. 5).

Обязательной защите от коррозии подлежат необетонируемые стальные закладные детали и соединительные элементы железобетонных конструкций транспортных сооружений. Основным и наиболее надежным способом защиты считается цинкование. Его вариантом является нанесение на сталь цинкнаполненных композиций, или «холодное» цинкование.

Эта технология позволяет использовать защитные свойства цинка при отсутствии производственных мощностей для традиционных способов цинкования (табл. 4, системы № 3-4). В особо агрессивных условиях, например, в присутствии хлоридов и сульфатов, ресурс цинкнаполненных покрытий значительно превосходит возможности горячецинковых.

Таким образом, антикоррозионные материалы ВМП по техническим характеристикам и срокам службы отвечают российским отраслевым и международным требованиям и позволяют комплексно и эффективно решать вопросы антикоррозионной защиты мостовых конструкций.

Таблица 1. Лакокрасочные материалы ВМП для защиты мостовых конструкций

| Наименование материала | Тип лакокрасочного материала |

| Грунтовка | |

| ЦИНОТАН | Цинкнаполненная протекторная полиуретановая, отверждаемая влагой воздуха, одноупаковочная |

| ЦИНЭП | Цинкнаполненная протекторная эпоксидная двухупаковочная |

| ЦВЭС | Цинкнаполненная протекторная фрикционная этилсиликатная двухупаковочная |

| ЦИНОЛ | Цинкнаполненная протекторная полимерная одноупаковочная |

| ФЕРРОТАН-ПРО | Пенетрирующая полиуретановая, отверждаемая влагой воздуха, одноупаковочная |

| ИЗОЛЭП-mastic | Толстослойная эпоксидная, с алюминиевой пудрой, двухупаковочная |

| Эмаль для покрывных слоев | |

| ПОЛИТОН-УР | Полиуретановая, отверждаемая влагой воздуха, одноупаковочная; цвет

по каталогу RAL |

| ПОЛИТОН-УР(УФ) | Акрил-уретановая, с повышенной УФ-стойкостью, двухупаковочная; цвет по каталогу RAL |

| АЛЮ МОТАН | Полиуретановая, с алюминиевой пудрой, отверждаемая влагой воздуха, одноупаковочная; цвет серебристый |

| ФЕРРОТАН | Полиуретановая, с железной слюдкой, отверждаемая влагой воздуха, одноупаковочная; цвет темно-коричневый с металлическим блеском |

| ИЗОЛЭП-mio | Эпоксидная, с железной слюдкой, двухупаковочная; цвет темно-коричневый с металлическим блеском |

| ИЗОЛЭП | Эпоксидная, с антикоррозионными пигментами, двухупаковочная; цвет серый |

Таблица 2. Системы лакокрасочных покрытий ВМП для металлических мостовых конструкций (подготовка поверхности абразивоструйная очистка до степени Sa 2,5)

| № системы | Наименование материалов по слоям покрытия | Количество слоев | Толщина, мкм | Срок службы, годы, не менее | Отраслевая сертификация, заключения |

| 1. Металлоконструкции, эксплуатирующиеся при прямом/интенсивном воздействии УФ-излучения | |||||

| 1 | ЦИНОТАН | 1 | 80 | 24 | СТО 001-2006 «Группы

компаний «Трансстрой»; ЦНИИС; НИИ ЛКП с ОМЗ «Виктория» (г. Хотьково); ЦНИ-ИПСК им. Мельникова |

| ПОЛИТОН-УР | 1 | 60 | |||

| ПОЛИТОН-УР(УФ) | 1 | 60 | |||

| Общая толщина покрытия | 200 | ||||

| 2 | ЦИНОТАН | 1 | 80 | 15 | ВНИИЖТ; ЦНИИС; НИИ

ЛКП с ОМЗ «Виктория» |

| АЛЮМОТАН | 2 | 80 | |||

| Общая толщина покрытия | 160 | ||||

| 3 | Steelpaint-Pu-Zn (производство фирмы Steelpaint.

Германия) |

1 | 80 | 15 | ЦНИИС; НИИ ЛКП с ОМЗ

«Виктория» |

| ПОЛИТОН-УР | 1 | 60 | |||

| ПОЛИТОН-УР (УФ) | 1 | 60 | |||

| Общая толщина покрытия | 200 | ||||

| 4 | ЦИНЭП | 1 | 40 | 15 | ЦНИИС; НИИ ЛКП с ОМЗ

«Виктория» |

| ИЗОЛЭП-mio/ ИЗОЛЭП | 1 | 100 | |||

| ПОЛИТОН -УР (УФ) | 1 | 60 | |||

| Общая толщина покрытия | 200 | ||||

| 5 | ЦВЭС | 2-3 | 80 | 15 | ЦНИИС; ЦНИИ ПСК им. Мельникова; Рекомендации Госстроя России (Р 1-2004 в дополнение к СНиП 2.03.11 -85) |

| ПОЛИТОН-УР | 1 | 60 | |||

| ПОЛИТОН-УР (УФ) | 1 | 60 | |||

| Общая толщина покрытия | 200 | ||||

| 2. Внутренние/скрытые поверхности металлоконструкций, не подвергающиеся прямому/интенсивному воздействию УФ излучения | |||||

| 6 | ЦИНОТАН | 1 | 80 | 15 | ЦНИИС; ЦНИИ ПСК им. Мельникова; Рекомендации Госстроя России (Р 1-2004 в дополнение к СНиП 2.03.11 -85) |

| ПОЛИТОН-УР | 2 | 90 | |||

| Общая толщина покрытия | 170 | ||||

| 7 | ЦИНЭП | 1 | 50 | 15 | НИИ ЛКП с ОМЗ «Виктория» |

| ИЗОЛЭП-mio/ ИЗОЛЭП | 1 | 100 | |||

| Общая толщина покрытия | 150 | ||||

| 3. Контактные поверхности на высокопрочных болтах | |||||

| 8

4.Поверхности |

ЦВЭС №1 | 2-3 | 60-80 | ЦНИИС | |

| 9 | ЦИНОТАН | 1 | 80 | ЦНИИС | |

| Поликров, ФЕРРОТАН | 1-3 | более 270 | |||

| Общая толщина покрытия | более 350 | ||||

Таблица 3. Системы лакокрасочных покрытий ВМП для ремонта металлических мостовых конструкций (подготовка поверхности механическая очистка до степени St 2 St3)

| № системы | Наименование материалов по слоям покрытия | Количество слоев | Толщина, мкм | Срок службы, годы,

не менее |

Отраслевая сертификация, заключения |

| 1 | ИЗОЛЭП-mastic | 1 | 180 | 10 | |

| ПОЛИТОН-УР(УФ) | 1 | 60 | НИИ ЛКП с ОМЗ

«Виктория» |

||

| Общая толщина покрытия | 240 | ||||

| 2 | ФЕРРОТАН-ПРО | 1 | 30 | 7 | |

| ФЕРРОТАН | 1 | 70 | ЦНИИС; НИИ ЛКП с

ОМЗ «Виктория» |

||

| ПОЛИТОН-УР(УФ) | 1 | 50 | |||

| Общая толщина покрытия | 150 |

Таблица 4. Системы лакокрасочных покрытий ВМП для защиты бетонных и железобетонных мостовых конструкций

| № системы | Наименование материалов по слоям покрытия | Количество слоев | Толщина, мкм | Срок службы, годы,

не менее |

Отраслевая сертификация, заключения |

| 1 Поверхности бетонных и железобетонных конструкций | |||||

| 1 | ФЕРРОТАН-ПРО | 1 | 30 | 15 | НИИЖБ |

| ФЕРРОТАН | 2 | 160 | |||

| ПОЛИТОН-УР* | 1 | 60 | |||

| Общая толщина покрытия | 250 | ||||

| 2 | ФЕРРОТАН-ПРО | 1 | 30 | 10 | НИИЖБ |

| ПОЛИТОН-УР | 2 | 120 | |||

| Общая толщина покрытия | 150 | ||||

| 2. Стальные закладные детали и соединительные элементы | |||||

| 3 | ЦИНОЛилиЦИНОТАН | 2 | 80-120 | Взамен горячего цинкования | МГСН 2.09-03,

НИИЖБ, рекомендации Госстроя России (Р 1 -2004 в дополнение к СНиП 2.03.11-85) |

| 4 | ЦИНОТАН | 1 | 80 | ||

| ПОЛИТОН-УР* | 2 | 100 | |||

- при высоких требованиях к декоративному виду возможна замена верхнего слоя эмали на слой ПОЛИТОН-УР (УФ)

Рис. 1. Схема покрытия для долговременной защиты мостовых металлоконструкций

Рис. 2. Строительство мостового перехода через р. Волга в г. Ульяновске:

а) общий вид пролетов; б) покрытие ЦИНОТАН + ПОЛИТОН-УР + ПОЛИТОН-УР(УФ) после 1 года эксплуатации; в) грунтовка ЦИНОТАН после 4 лет эксплуатации на объекте

Рис. 3. Строительство мостового перехода через р. Обь у пос. Красный Яр около Новосибирска: а) общий вид, грунтовка ЦВЭС; б) грунтовка ЦВЭС после эксплуатации в течение 5 лет (монтажные стыки грунтовка ФЛ-ОЗК)

Рис. 4. Схема покрытия для долговременной защиты бетонных мостовых конструкций

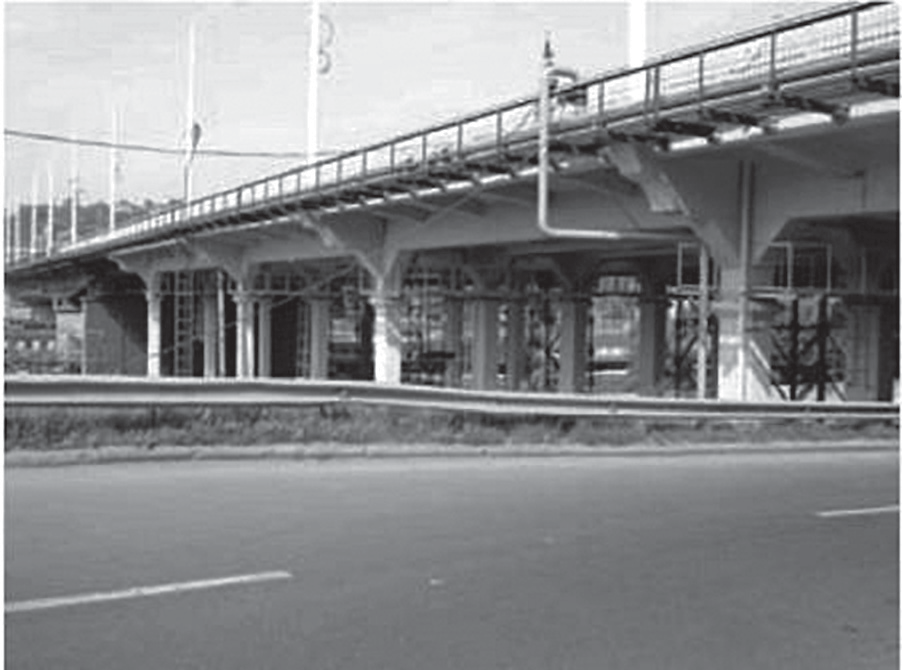

Рис. 5. Мост-путепровод на проспекте Стачки в г. Ростов на Дону . Ремонт бетонных конструкций проведен с применением полиуретановых покрытий ВМП

3. Антикоррозионная защита бетонных и железобетонных конструкций объектов транспортного строительства системой покрытий НПП ЭКОРНЕВА на основе материалов ВИНИКОР

Защита бетона от коррозии – важная задача при проектировании, строительстве и эксплуатации любых объектов. Особенно актуальна эта проблема для объектов транспортного строительства (железобетонные опоры и пролетные строения мостов, путепроводов, эстакад), гидротехнических сооружений, а также объектов, эксплуатирующихся в промышленных зонах с высокой степенью загрязненности атмосферы.

К наиболее распространенным повреждениям несущих железобетонных конструкций в процессе эксплуатации относятся разрушение защитного слоя бетона и коррозия арматуры.

Основные факторы, ускоряющие коррозию бетона:

- атмосферно-климатические воздействия: осадки, перепады температур, солнечное излучение и др.;

- карбонизация – насыщение бетона углекислым газом;

- воздействие хлоридов и сульфатов, содержащихся в атмосфере, а также реагенты, используемые эксплуатационными службами (для транспортных объектов) для очистки дорожных покрытий в зимний период.

Антикоррозионная защита путем нанесения лакокрасочных покрытий один из самых простых и эффективных способов вторичной защиты бетонных и железобетонных конструкций.

Системы покрытий ЭКОР-НЕВА на основе материалов ВИНИКОР применяются для антикоррозионной защиты бетонных и железобетонных конструкций со сроком службы покрытия 10-15 лет. Антикоррозионное покрытие включает в себя лак ВИНИКОР-63 в качестве грунтовочного слоя и покрывную эмаль ВИНИКОР-62 марка А. Материалы образуют матовое покрытие с высокими защитными и эксплуатационно-декоративными характеристиками.

Преимущества применения лакокрасочных материалов НПП ЭКОР-НЕВА для защиты бетона:

- изолируют поверхность бетона от воздействия промышленной атмосферы, и тем самым предупреждают разрушение защитного слоя бетона и коррозию арматуры;

- повышают морозостойкость бетонных конструкций, предотвращая развитие естественных дефектов в защитном слое бетона (поры, микротрещины) в результате замораживания-оттаивания;

- придают поверхности бетона эстетический внешний вид.

Системы покрытий ЭКОР-НЕВА для защиты бетона внесены в следующие нормативные документы:

- ГОСТ 31384-2008 «Защита бетонных и железобетонных конструкций и сооружений от коррозии. Общие технические требования»;

- МГСН 2.09-03 «Московские городские строительные нормы. Защита от коррозии бетонных и железобетонных конструкций транспортных сооружений»

- СТО ГК «Трансстрой» 017-2007 «Бетонные и железобетонные конструкции транспортных сооружений. Защита от коррозии».

Опыт использования материалов ЭКОР-НЕВА для защиты железобетонных сооружений:

- мост через р. Волга в г. Кинешма (ж/б опоры);

- мостовой переход на Волжской ГЭС, г. Волжский (ж/б опоры, пролетные строения);

- ремонт моста через р. Волга, г. Волгоград (ж/б опоры);

- монорельсовая дорога, г. Москва (бетонные опоры) и др.

4. Антикоррозионная защита стальных мостов. Опыт финских соседей

В конце 1980-х гг. финские специалисты лакокрасочной отрасли пришли к выводу, что окраску стальных конструкций мостов удобнее проводить в специальных цехах и после этого транспортировать на строительную площадку. Около 40% лакокрасочных систем, разрешенных к использованию Финским дорожным управлением, составляют цинксодержащие эпоксидные и эпоксиполиуретановые композиции. Еще 40% приходится на ЛКМ, представляющие собой комбинации силиката цинка или цинксодержащих эпоксидов и хлорированного каучука. Оставшиеся 20% составляют системы на основе алкидных красок.

Практика применения хлоркаучуковых покрытий показала их пониженную стойкость к воздействию масел и механическим нагрузкам.

При окраске стальных конструкций мостов в заводских условиях процесс включает в себя следующие операции: сушка, дробеструйная обработка, нарезка, сварка, промывка, сушка, дробеструйная очистка стальными гранулами и окраска. Окраска производится в большом помещении, достаточном для того, чтобы вместить балку длиной 40-50 м. Цинксодержащая грунтовка наносится распылителем на очищенную поверхность не позднее чем через 4 часа после дробеструйной очистки. Через час после грунтования наносится промежуточный слой эпоксидной краски.

В Финляндии мостовые конструкции окрашиваются на месте вторым слоем того же состава и затем двухупаковочным полиуретаном, образующим полуглянцевые поверхности. Шведы мосты покрывают на заводе одним слоем полиуретановой краски, а второй наносят на месте.

Стальные конструкции снабжают припаянными ячейками для держателей, облегчающих транспортировку, которые после установки моста не удаляют, поскольку они не портят внешний вид. После монтажа паянные соединения и другие потенциально склонные к разрушению поверхности окрашивают кистью или распылителем, нанося слой краски из первоначальной лакокрасочной системы, доводя толщину пленки до исходной.

Преимущества окраски в заводских условиях:

- предварительная обработка и окраска проводятся в контролируемых условиях;

- работа проводится специалистами;

- цена окраски м² снижается;

- отсутствуют климатические ограничения и проблемы с сушкой, сокращаются потери и перерасход краски;

- отпадает необходимость дробеструйной очистки и утилизации отходов.

При ремонте на поврежденные участки наносятся пигментированные алюминием эпоксимастичные грунтовки с высоким сухим остатком. Грунтовка легко перекрывает слой старого хлоркаучуквинилового или алкидного покрытия.

Окрасочные работы обычно выполняются в период с апреля по сентябрь. Для того, чтобы вести ремонтные работы при температуре ниже 10ºС,цинкэпоксидные материалы заменяются специально разработанными аналогами зимнего типа. Эти продукты отверждаются при температуре ниже 2ºС, что позволяет удлинить период ведения работ.

Поверхности, окрашенные в соответствии с требованиями, предъявляемыми к окраске стальных мостов, не должны и после 5 лет эксплуатации обнаруживать никаких признаков коррозии или других дефектов: пузырей, трещин, шелушения. Повторное подкрашивание или полный ремонт покрытия требуются через 20 лет после первичной обработки. Цветовой тон и другие характеристики покрытия, воспринимаемые визуально, должны быть одинаковыми. Адгезия к подложке (или межслойная) должна полностью соответствовать требованиям к данному виду покрытий.