Содержание страницы

В гражданском и промышленном строительстве нашей страны около 90 % сборного железобетона составляют типовые унифицированные конструкции, отвечающие требованиям заводской технологичности. Конструкции выполняются в основном линейными, плоскостными и блочными. К линейным конструкциям относятся колонны, фермы, ригели, балки, прогоны различного назначения; к плоскостным — плиты перекрытий и покрытий, панели стен и перегородок, стенки бункеров и резервуаров и т.п.; к блочным — массивные детали фундаментов, стен подвалов и т.п. Также изготавливают конструкции пространственного типа: объемные блоккомнаты, лифтовые шахты, сантехкабины, кольца колодцев и т.д. Производство железобетонных изделий и конструкций осуществляется на конвейерных, полуконвейерных, поточно-агрегатных, кассетных и стендовых технологических линиях и складывается из следующих процессов: приготовление бетонных и растворных смесей; изготовление арматурных изделий и элементов и закладных деталей; формование изделий; тепловая обработка; распалубка (снятие) изделий; отделка изделий; сборка и комплектация изделий с целью повышения их заводской готовности. Изготовление железобетонных изделий осуществляется в зависимости от технологии в перемещаемых или неподвижных (стационарных) формах. Наиболее распространена поточно-агрегатная технология производства, что объясняется ее гибкостью и универсальностью, возможностью производить изделия большой номенклатуры при относительно малых партиях.

В последние 10—15 лет стала широко внедряться технология монолитного строительства. Однако надо отметить, что до настоящего времени не налажена достаточно надежная система контроля качества в монолитном строительстве. Широкому внедрению монолитного домостроения способствовала невыразительная в архитектурном выражении и некачественная типовая застройка панельными домами в конце ХХ в. Появилось мнение, что переналадка и модернизация производственных линий по выпуску железобетонных изделий является экономически невыгодным и неверным управленческим решением, а сборное каркасное строительство из железобетона не может иметь современных и разнообразных архитектурных решений.

За последние годы технология изготовления железобетонных изделий заметно совершенствовалась, что позволило улучшить дизайн и качество панельных новостроек. Этому способствовали широко внедряемые технологии безопалубочного стендового формования пустотных настилов и линейных конструкций; линии циркуляции поддонов (паллет), которые позволяют одновременно производить большую номенклатуру железобетонных изделий (по размерам и конструкции) на одной технологической линии; метод использования «столов-подъемников» для формования плоскостных и вертикальных железобетонных элементов. Современные технологии производства ЖБИ обеспечивают значительно более широкие возможности для предприятий по производству сборного железобетона разнообразить архитектурно-строительные решения. Этому способствуют развитие систем опалубки и армирования при производстве железобетонных изделий и конструкций, что дало возможность возводить объекты сложных архитектурных форм и размеров.

Основным преимуществом использования сборных железобетонных конструкций в строительстве является применение сооружений каркасного типа, т.е.:

- возможность произвольного планирования площади каркасного сооружения;

- значительное сокращение сроков монтажа с применением и без электросварочных работ;

- отсутствие необходимости в отделке железобетонных элементов;

- высокое качество конструкций заводского изготовления;

- возможность ведения монтажных работ при отрицательных температурах;

- минимальная материалоемкость конструкций;

- обеспечение противопожарных требований к конструкциям без дополнительных мероприятий по увеличению огнестойкости;

- сокращение расходов на эксплуатацию сооружений в течение всего периода их эксплуатации.

Современные экономические реалии требуют от производителей железобетонных изделий и конструкций, с одной стороны, расширять номенклатуру выпускаемых изделий, быстро реагировать на требования и запросы строителей, развивать производство объемных конструкций и с другой — снижать себестоимость производства и потребление топливно-энергетических ресурсов.

Все ранее перечисленные способы изготовления в настоящее время остаются конкурентоспособными. Многие фирмы изготавливают и поставляют оборудование для них.

1. Поточно-агрегатный способ производства

Способ заключается в том, что технологические операции последовательно осуществляются на отдельных рабочих постах. Часть технологических операций возможно совмещать на одном посту: например, операции распалубки, чистки, осмотра и подготовки форм; формование изделия с отделкой поверхности и т.п. Формование производится на виброплощадках в одиночных и групповых формах, с применением пустотообразователей без вибромеханизмов; на формовочных установках с использованием пустотообразователей, оснащенных вибромеханизмами; на роликовых и ременных центрифугах, агрегатах вибрационного действия с применением вакуумирования и т.д. В состав технологической линии, как правило, входят формовочный агрегат с бетоноукладчиком; установки для заготовки и натяжения арматуры; формоукладчик; камеры твердения; участки распалубки, остывания и выдержки изделия, отделки и технического контроля; площадки под складирование арматуры, закладных деталей, утеплителя, складирования форм, их оснастки и текущего ремонта; стенд для испытания готовых изделий и т.д.

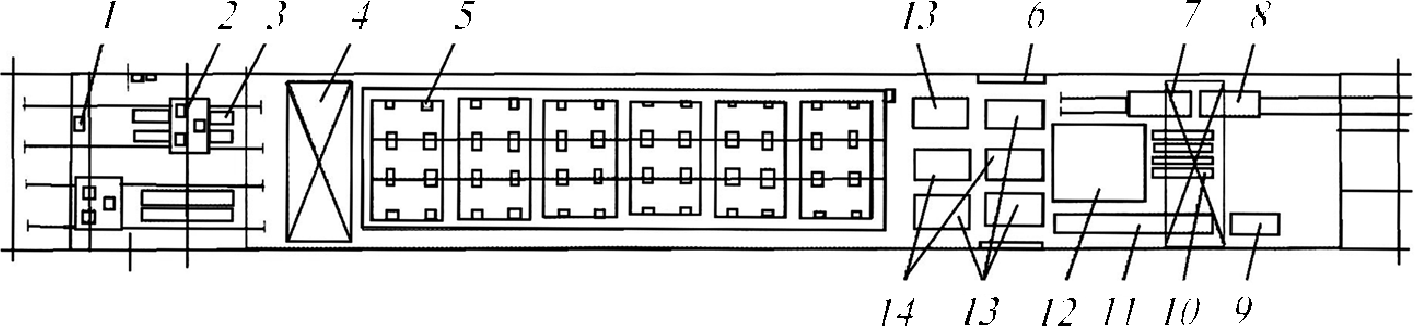

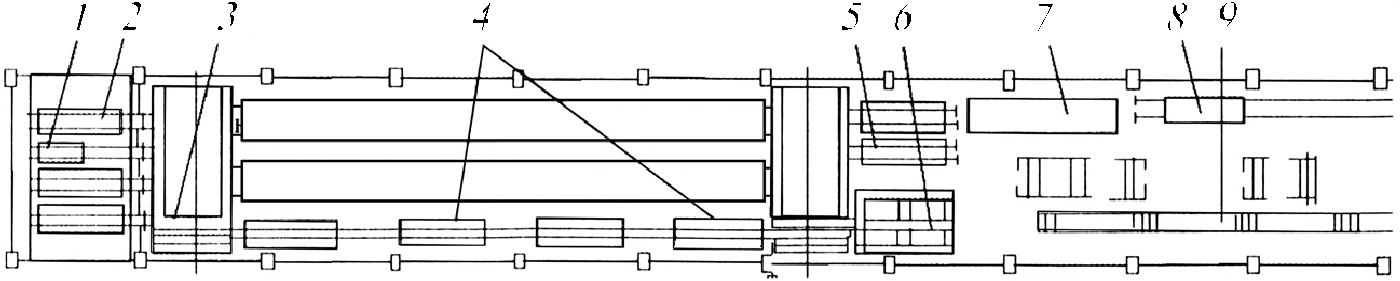

Технологическая линия для изготовления железобетонных изделий размером 3×6 м представлена на рис. 1.

Рис. 1. Схема агрегатно-поточной линии для изготовления железобетонных изделий размером 3×6 м: 1 — раздаточный бункер; 2 — бетоноукладчик; 3 — виброплощадка; 4 — мостовой кран; 5 — пакетировщик форм; 6 — установка для электронагрева арматурных стержней; 7 — самоходная тележка; 8 — тележка-прицеп; 9 — стенд для контроля и ремонта изделий; 10 — стойки для ремонта изделий; 11 — склад арматурных стержней; 12 — площадка для выдержки изделий; 13 — пост для распалубки и сборки форм; 14 — склад арматурных сеток

Технологическая линия включает 4 поста распалубки и сборки форм, на которых производится разборка бортов формы, обрезка стержневой напряженной арматуры (в случае изготовления напряженно-арматурных изделий), съем изделия с помощью грузоподъемного устройства и установки на стенд контроля и ремонта, на площадку выдержки готовых изделий. После окончания выдержки мостовым краном и грузоподъемной траверсой изделие перемещается на тележку для вывоза готовой продукции на склад. Перед формованием форму очищают и покрывают эмульсией, собирают бортоснастку и укладывают арматурный каркас (сетки и стержни при изготовлении ненапряженных изделий), устанавливают закладные детали и посредством мостового крана с автоматическим захватом переносят и устанавливают на виброплощадку. Бетонная смесь укладывается в форму бетоноукладчиком, верхняя поверхность подвергается отделке заглаживающим устройством, установленным на бетоноукладчике или специальной машине. После этого форма со свежеотформованным изделием снимается мостовым краном с виброплощадки и устанавливается на пакетировщик ямной камеры, где подвергается тепловой обработке. После окончания тепловой обработки форма с изделием мостовым краном с автоматическим захватом снимается с пакетировщика ямной камеры и переносится на пост распалубки и сборки.

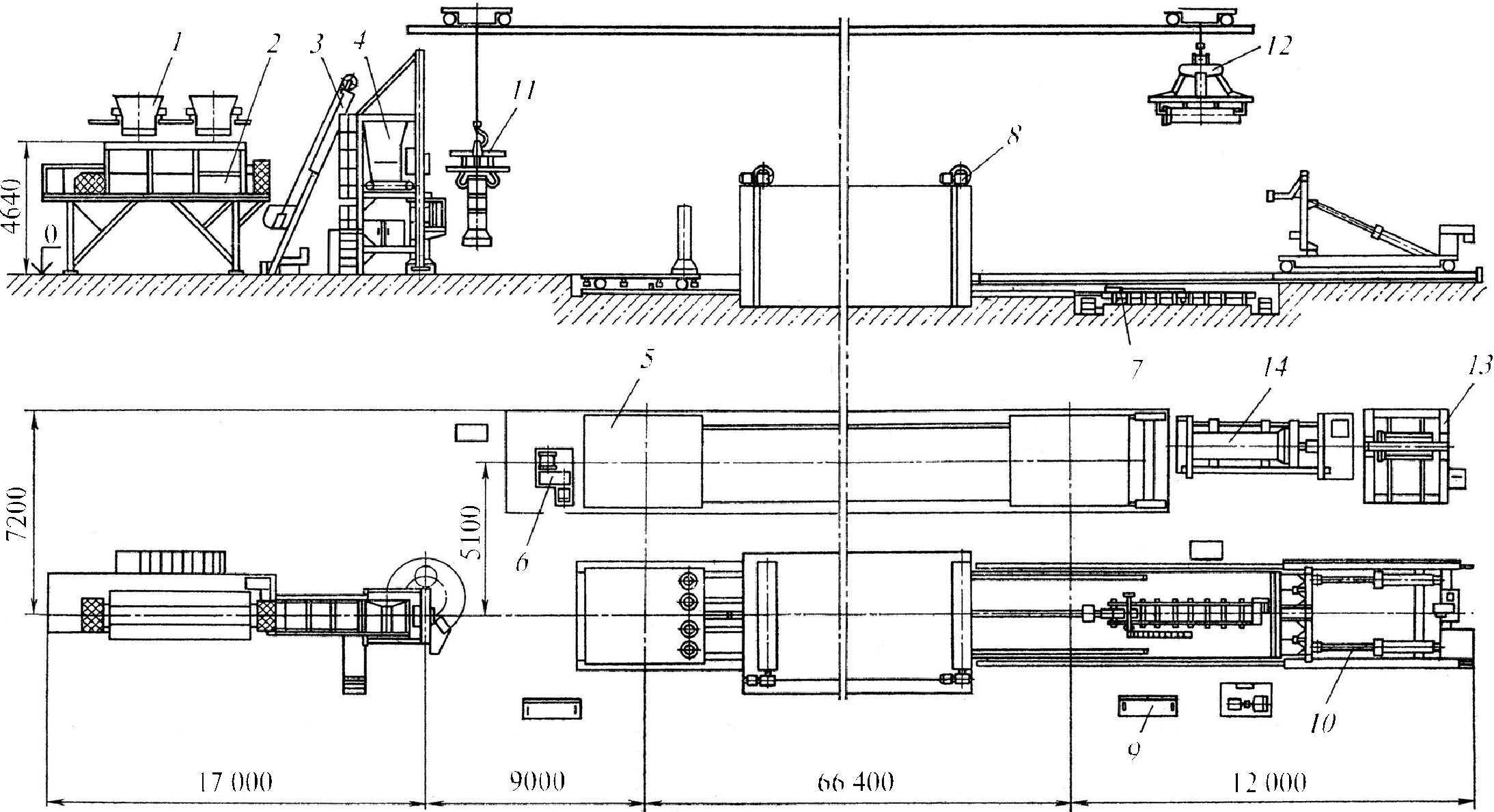

Комплекс оборудования для производства безнапорных труб диаметром 300…600 мм представлен на рис. 2.

Рис. 2. Комплекс оборудования для производства безнапорных труб диаметром 300…600 мм: 1 — бункер бетоновозной эстакады цеха; 2 — питатель СМЖ-675; 3 — скиповый подъемник СМЖ-676; 4 — станок для изготовления безнапорных труб СМЖ-194А; 5 — поддон-тележка СМЖ-408А; 6 — привод возврата СМЖ-410А; 7 — устройство перемещения СМЖ-412А; 8 — шторный разделитель СМЖ-432А; 9 — система управления СМЖ-413А; 10 — кантователь СМЖ-414; 11 — захват СМЖ-416; 12 — захват СМЖ-417; 13 — стенд СМЖ-418; 14 — установка СМЖ-555

Комплекс оборудования обеспечивает выполнение всех технологических операций по производству труб — начиная от подачи бетонной смеси и кончая вывозом готовой продукции на склад. Бетонная смесь подается в бункер трубоформовочного станка СМЖ-194. Формование ведется в двухстворчатых формах, в нижней части которых устанавливается поддон. В процессе участвуют две формы: в одной ведется формование, другая в это время находится на распалубке. Форма перемещается на ось станка и обратно двухпозиционной каруселью при повороте ее платформы на 180°. Форма с отформованной трубой снимается с карусели станка и переносится на поддон-тележку, где после открытия замка производится распалубка путем подъема приоткрытой формы. Труба, стоящая на поддоне, остается на поддон-тележке, а форма собирается с новым поддоном и возвращается на карусель станка. После заполнения поддон-тележки определенным количеством отформованных труб она устройством для перемещения тележек заталкивается в туннельную камеру термовлажностной обработки и транспортируется по ней в заданном режиме. После выхода из камеры трубы, стоящие в первом ряду, снимаются с поддон-тележки и переводятся в горизонтальное положение самоходным кантователем, с которого они переносятся автоматическим захватом на тележку для вывоза или складируются в цехе. Гидроиспытание труб, а также испытание труб на прочность производятся на специальных стендах.

Для каждого типоразмера формуемой трубы в составе комплекта оборудования имеется форма и роликовая головка. В табл. 1 приведен состав комплекса оборудования для производства труб диаметром 300…600 мм.

Таблица 1

Состав комплекса оборудования для производства труб

| Наименование оборудования | Марка | Число, шт. | Масса, единицы, кг |

| Станок для изготовления безнапорных труб | СМЖ-194А | 1 | 12300 |

| Форма | СМЖ-222А | 3 | 340 |

| СМЖ-297А | 3 | 410 | |

| СМЖ-298А | 3 | 560 | |

| СМЖ-223А | 3 | 600 | |

| Головка роликовая | СМЖ-220А | 1 | 66 |

| СМЖ-295А | 1 | 105 | |

| Головка роликовая | СМЖ-296А | 1 | 160 |

| СМЖ-221А | 1 | 235 | |

| Поддон | СМЖ-224А | 288 | 23 |

| СМЖ-299А | 288 | 44 | |

| СМЖ-300А | 240 | 58 | |

| СМЖ-225А | 120 | 68 | |

| Питатель | СМЖ-675 | 1 | 3350 |

| Подъемник скиповый | СМЖ-676 | 1 | 1800 |

| Поддон-тележка | СМЖ-408А | 12 | 3900 |

| Привод возврата | СМЖ-410А | 1 | 820 |

| Разделитель шторный | СМЖ-432А | 5 | 2340 |

| Устройство перемещения | СМЖ-412А | 1 | 9000 |

| Система управления | СМЖ-413А | 1 | 850 |

| Кантователь | СМЖ-414 | 1 | 4700 |

| Захват автоматический для форм

для труб |

СМЖ-416 СМЖ-417 | 1

1 |

175

700 |

| Стенд для испытания труб на прочность | СМЖ-418 | 1 | 3340 |

| Установка гидроиспытаний безнапорных труб | СМЖ-555 | 1 | 11300 |

2. Конвейерные линии

Конвейерное производство является усовершенствованным видом поточно-агрегатного производства. При нем формы перемещаются от одного поста к другому специальными транспортными средствами в принудительном ритме. Процесс изготовления железобетонного изделия разделен на ряд технологических операций, одна или несколько из которых выполняются на определенном посту. Это обусловливает одинаковые или кратные расстояния между постами и одинаковые размеры агрегатов.

Конвейерные линии делятся:

- по характеру работы — на линии периодического и непрерывного действия;

- по способу транспортирования — с формами, перемещающимися по рельсам или роликам; с формами, образуемыми непрерывной стальной лентой или составленными из ряда элементов и бортовой оснастки;

- по расположению тепловых агрегатов — параллельно конвейеру в вертикальной или горизонтальной плоскости; в створе формовочной части конвейера.

Число постов на конвейерных линиях составляет 6…15; ритм работы 8…30 мин; скорость перемещения конвейеров колеблется от 10 до 60 м/ч.

Таблица 2

Продолжительность ритма конвейерных и поточно-агрегатных технологических линий

| Формуемое изделие | Продолжительность цикла t, мин, при объеме бетона, м3 | ||

| До 1,5 | 1,5…3,5 | 3,5…5 | |

| Однослойное несложной конфигурации | 10/8 | 16/12 | 25/23 |

| Однослойное сложной формы, несколько изделий в одной форме | 13/10 | 22/20 | 36/30 |

| Многослойное или офактуренное | 25/18 | 32/24 | 40/30 |

Примечание. В числителе — значения продолжительности цикла для поточноагрегатной линии, в знаменателе — для конвейерных линий

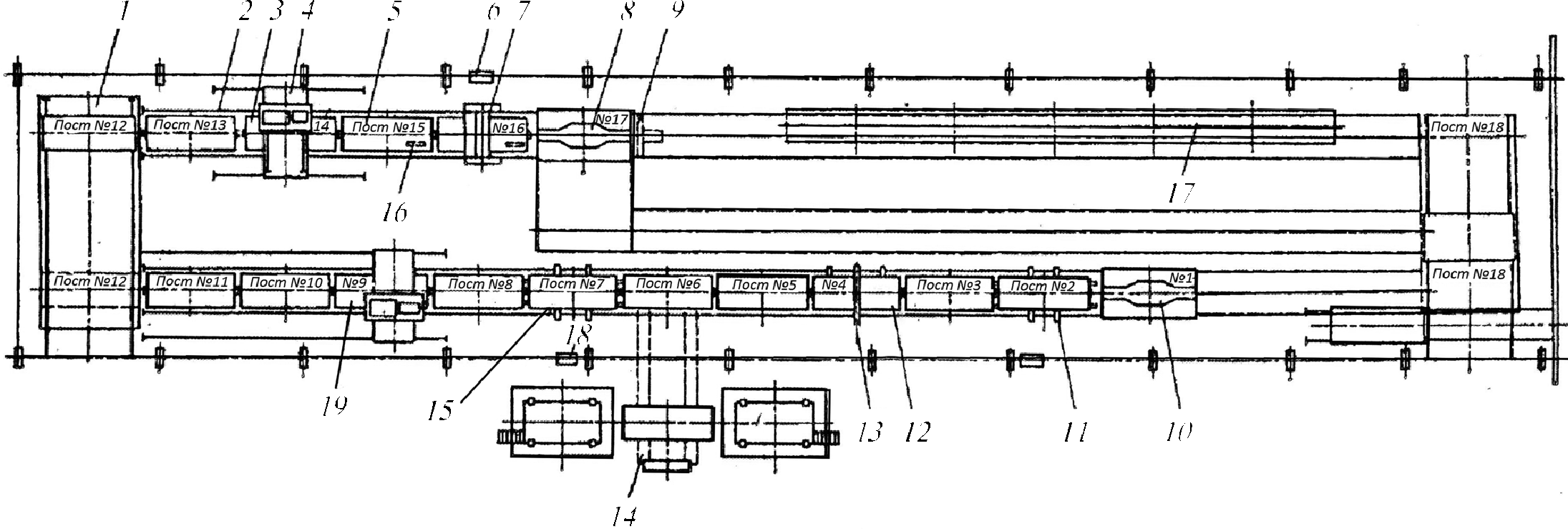

Конвейерная линия по производству панелей наружных стен приведена на рис. 3.

В зависимости от компоновки и состава комплекс оборудования может располагаться в строительных пролетах шириной 18 или 24 м. Технологические посты подготовки форм, формования и отделки изделий располагаются на полу цеха. Камеры термической обработки выполнены подземными, туннельного типа, одноярусными. Две камеры вместимостью по десять форм предназначены для нагрева и изотермической выдержки изделий при их термической обработке, а третья (вместимостью пять форм) — для охлаждения.

На первой ветви конвейера установлено следующее оборудование: подъемник СМЖ-789-01; устройство для открывания и закрывания бортов СМЖ-793; консольный кран СМЖ-23Б; кантователь СМЖ-493А; передаточное устройство 2784/124; бетоноукладчик СМЖ-787; виброплощадка СМЖ-773; рельсы подъемные СМЖ-806 для опускания формы на виброплощадку; привод конвейера СМЖ-790; передаточная тележка СМЖ-444-02.

На второй ветви конвейера установлено следующее оборудование: бетоноукладчик СМЖ-787; подъемные рельсы СМЖ-806; виброплощадка СМЖ773 для уплотнения слоя раствора; привод СМЖ-790; отделочная машина СМЖ-461; подъемник СМЖ-789.

Рис. 3. Комплекс оборудования 7981/1 конвейерной линии для изготовления панелей наружных стен: 1 — передаточная тележка СМЖ-444-02; 2 — подъемные рельсы СМЖ-806; 3, 19 — виброплощадки СМЖ-773; 4 — бетоноукладчик СМЖ-787; 5 — поддон СМЖ-805; 6, 18 — насосная установка СМЖ-3003В; 7 — отделочная машина СМЖ-461; 8 — подъемник СМЖ-789; 9 — затвор СМЖ-791; 10 — подъемник СМЖ-789-01; 11, 15 — устройство для открывания и закрывания бортов СМЖ-793; 12 — кантователь СМЖ-439А; 13 — консольный кран; 14 — передаточное устройство 2784/124; 16 — фиксаторы СМЖ-788; 17 — резервное место для линии отделки и комплектации

На линии формования производятся следующие виды отделки поверхности изделий: цветным бетоном трех цветов; рельефом (с помощью матриц); керамической или стеклянной плиткой; обнажением декоративного заполнителя. На линии отделки производятся окраска водоэмульсионными красками, отделка декоративной крошкой.

Описание технологических операций на постах приведено в табл. 3.

Таблица 3

Описание технологических операций на постах

| № поста | Операция | Установленное оборудование комплекса |

| 1 | Извлечение формы из камеры и установка форм на пост №1 | Подъемник СМЖ-789 (стационарный) |

| 2 | Открывание замков Открывание бортов

Съем проемообразователей |

—

Устройство для открывания бортов СМЖ-793. Кран мостовой |

| 3 | Установка столярки | То же |

| 4 | Кантование и съем изделия | Траверса СМЖ-257Б. Кран мостовой.

Кантователь СМЖ-439А |

| 5 | Чистка и смазка форм | — |

| 6 | Передача форм на переоснастку Установка проемообразователей | Устройство передаточное 2784/124. Кран мостовой |

| 7 | Закрывание бортов

Закрывание замков Укладка арматуры |

Устройство для открывания бортов СМЖ-793

— — |

| 8 | Укладка арматуры | — |

| 9 | Укладка бетонной смеси Уплотнение бетонной смеси | Бетоноукладчик СМЖ-787. Виброплощадка СМЖ-773. Рельсы подъемные СМЖ-806 |

| 10—11 | Укладка утеплителя | — |

| 12 | Передача форм на вторую ветвь конвейерной линии | Тележка передаточная СМЖ-444-02 |

| 13 | Укладка арматуры, вязка | — |

| 14 | Укладка верхнего слоя раствора | Бетоноукладчик СМЖ-787. Виброплощадка СМЖ-773. Рельсы подъемные СМЖ-806 |

| 15 | Выдержка изделий | — |

| 16 | Заглаживание верхней открытой поверхности изделия | Машина отделочная СМЖ-461 |

| 17 | Передача форм с изделиями в камеры термической обработки | Подъемник СМЖ-789 |

| 18 | Передача форм из камер термической обработки в камеру охлаждения | Тележка передаточная СМЖ-444-02 |

3. Кассетное производство

Кассетное производство широко используется при изготовлении сплошных панелей перекрытий и внутренних стен, перегородок промышленных зданий, лестничных маршей, вентиляционных блоков и т.п. Формование изделий осуществляется в двухи многоместных формах периодического действия, в том числе с пустотообразователями, и в кассетах непрерывного действия (кассетноконвейерный способ производства). Уплотнение бетонной смеси производится с помощью наружных и глубинных вибровозбудителей. Термическая обработка осуществляется на месте за счет циркуляции пара внутри тепловых отсеков кассеты.

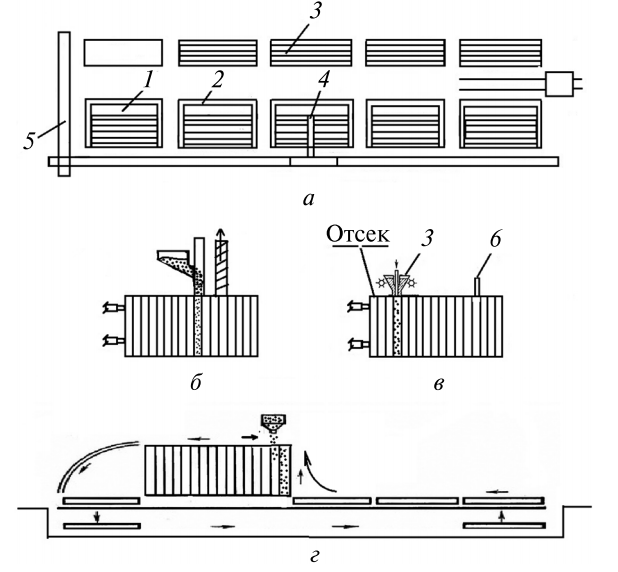

Принципиальные схемы кассетных технологий представлены на рис. 4.

Рис. 4. Принципиальные схемы кассетных технологий: а — типовая; б — кассетно-конвейерная линия с подвижными щитами; в — кассетно-шаговый конвейер; г — вертикально-замкнутая кассетная линия; 1 — кассетная установка; 2 — тепловая обработка; 3 — подача бетона; 4 — пост дозревания; 5 — конвейеры подачи бетона; 6 — извлечение отформованного изделия

Кассетно-формовочные установки работают по стендовой технологии и специализированы на выпуск определенного типа ЖБИ. Установки размещаются в технологическую линию. Бетон подается в отсеки установок с помощью бетонораздатчика. После укладки и уплотнения бетонной смеси проводится термическая обработка путем подачи в тепловые отсеки пара. После окончания термической обработки кассеты раскрываются, изделия мостовым краном извлекаются вверх и передаются на установку для отделки поверхностей, состоящей из кантователя и шпаклевочной машины. После отделки и выдержки панели мостовым краном с автоматическим захватом устанавливаются на самоходную тележку и отправляются на склад готовой продукции.

Типовые линии имеют годовую производительность до 140 тыс. м3/год с количеством кассетных установок 10. В табл. 4

представлен комплект оборудования технологической линии производства панелей внутренних стен и перегородок с применением кассетно-формовочных установок.

Таблица 4

Комплект оборудования кассетно-формовочной линии

| Оборудование | Тип | Количество, шт. | Масса ед., кг |

| Кассета для панелей: перекрытий

пола внутренних стен внутренних перегородок |

СМЖ-253 СМЖ-3222 СМЖ-3302 СМЖ-3322 | 2

1 1 3 |

119660

127980 102550 111200 |

| Машина для распалубки и сборки кассет | СМЖ-352Б СМЖ-3321 | 2

1 |

26000

19500 |

| Бетонораздатчик | СМЖ-306 | 2 | 6200 |

| Кантователь | СМЖ-3233 | 1 | 5600 |

| Машина шпатлевочная | СМЖ-3232 | 3 | 5850 |

| Кантователь | СМЖ-3333А | 1 | 10800 |

| Машина для чистки кассетных листов | СМЖ-259 | 1 | 4400 |

| Траверса | СМЖ-257 | 2 | 700 |

| Траверса | СМЖ-289А | 1 | 900 |

| Установка для приготовления эмульсионной смазки | СМЖ-18А | 1 | 2350 |

| Тележка самоходная | СМЖ-151 | 1 | 1850 |

| Тележка-прицеп | СМЖ-154 | 1 | 1850 |

На рис. 5 представлена схема технологической линии для изготовления изделий крупнопанельного домостроения на кассетноконвейерной линии способом вертикального формования.

Рис. 5. Схема технологической линии для изготовления изделий крупнопанельного домостроения способом вертикального формования: 1 — бетоноукладчик; 2 — установка вертикального формования; 3 — передаточная тележка с толкателем; 4 — вертикальные формы; 5 — пост переоснастки; 6 — кантователь; 7 — пост выдержки изделий; 8 — самоходная тележка; 9 — линия отделки и комплектации изделий

Технологическая линия состоит из трех постов формования, бетоноукладки, линии подготовки форм, туннельных камер тепловой обработки и двух передаточных тележек, обеспечивающих передачу форм на посты формования и проталкивания форм в туннельных камерах. Формовочная установка СМЖ-776 предназначена для формования железобетонных изделий в вертикальном положении на формах-вагонетках и первой стадии тепловой обработки, обеспечивающей набор прочности бетона, необходимый для отодвижки щитов от изделий. На одном посту одновременно формуются изделия в двух формах-вагонетках, т.е в четырех формовочных отсеках. Формовочная установка имеет раму со средним тепловым отсеком, установленную на фундаменте на резиновых амортизаторах, две поворотные рамы с шарнирами и два откидных щита с тепловыми отсеками и замками. Вибраторы установлены на откидных щитах. Бетоноукладчик СМЖ-777 имеет мост, перемещающийся по рельсовому пути, и раздаточный бункер, который перемещается в перпендикулярном направлении. Распалубочное устройство СМЖ-778 имеет гидропривод и предназначено для распалубки изделий посредством их отрыва от поверхности среднего отсека формы вагонетки.

Линия имеет следующие технологические посты: № 1 — распалубки и съема готовых изделий; № 2 — чистки форм-вагонеток; № 3 — смазки форм вагонеток; № 4 и 5 — установки арматурных каркасов и закладных деталей. На посту № 5 также происходит подогрев изделий.

Линия работает следующим образом. Первая передаточная тележка забирает форму-вагонетку с поста № 5, после чего вторая передаточная тележка передает форму-вагонетку на пост № 1, проталкивая весь состав форм-вагонеток. Затем первая и вторая тележки перемещаются до совпадения пары рельсов с рельсами линии подготовки. Первая тележка закатывает на себя вторую форму-вагонетку, а вторая тележка перемещает следующую форму на линии подготовки. Первая тележка перемещается к одной из формовочных установок и заталкивает в них поочередно формы-вагонетки, после чего установка закрывается наружными щитами, стягивая формывагонетки, и в нее подается пар. Производится формование, которое осуществляется бетоноукладчиком с одновременным виброуплотнением бетонной смеси навесными вибраторами. После чего проводится первичная тепловая обработка в течение 2 ч за счет поочередного формования изделий на трех формовочных постах.

Затем вторая передаточная тележка забирает из камер тепловой обработки две формы-вагонетки с изделиями, прошедшими тепловую обработку, и направляет их на линию подготовки. А первая тележка после отхода наружных щитов формовочных установок от изделий забирает две формы-вагонетки с формовочного поста и направляет их в те же камеры. Термообработка изделий в камерах осуществляется установленными в них паровыми регистрами.

4. Стендовые технологические линии

При стендовом производстве изделия формируются в стационарных формах, тепловлажностная обработка проводится непосредственно на месте формования. Стендовое производство целесообразно использовать при производстве крупноразмерных и массивных изделий, предварительно напряженных изделий, таких как фермы, подкрановые балки, стропильные балки, плиты типа КЖС и т.п. На рис. 6 представлена стендовая технологическая линия производства комплексных плит типа КЖС размером 3×18 м.

Рис. 6. Схема стендовой технологической линии для производства комплексных плит типа КЖС размером 3×18 м: 1 — поворотный круг; 2 — силовые формы; 3 — бетоноукладчик для формования верхней плиты; 4 — переходной мост; 5 — бетоноукладчик для ребер; 6 — мостовой кран; 7 — передаточный путь; 8 — машина для укладки пароизоляции; 9 — машина для укладки утеплителя; 10 — тележка для вывоза готовой продукции

Технологическая линия имеет 8 силовых форм, над которыми по рельсам перемещаются два бетоноукладчика: первый укладывает бетонную смесь в ребра панели, а второй образует ее верхнюю плиту. Для перемещения бетоноукладчиков по линиям формования предусмотрены передаточные пути 1 и 7. В составе линии предусмотрены посты и оборудование для укладки пароизоляции и утеплителя. В качестве утеплителя используются синтетические материалы.

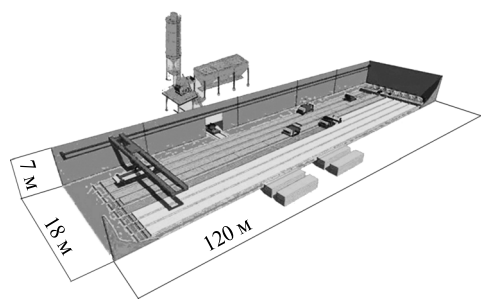

В последнее время получили широкое распространение линейные стендовые линии безопалубочного формования для изготовления пустотного настила, ригелей, промышленных стеновых панелей. При производстве пустотного настила эти технологические линии имеют безусловное преимущество перед другими технологиями. Для линейных технологических стендов целесообразно иметь длину стендов (пустотного настила) до 120 м, 5…6 формовочных дорожек шириной 1,2 м.

Эффективность технологии безопалубочного формования достигается за счет снижения расхода цемента благодаря увеличению несущей способности предварительно напряженных плит и использованию более низких марок цемента, снижения расхода арматурной стали до 25 % и возможности снижения численности обслуживающего персонала до 50 %. Конфигурация основного оборудования примерно одинакова, независимо от того, какая формовочная машина применяется — слипформер или экструдер.

Состав основного оборудования:

- шесть дорожек пустотного настила шириной от 1,2 и длиной до 120 м;

- экструдер (с набором бортовой оснастки по высоте плит) или слипформер (с комплектом формооснастки по высоте плит);

- распиловочная машина;

- активная и пассивная станции;

- станция натяжения каната (арматуры);

- грузоподъемные механизмы;

- машина для установки изотермического чехла;

- оборудование для термической обработки.

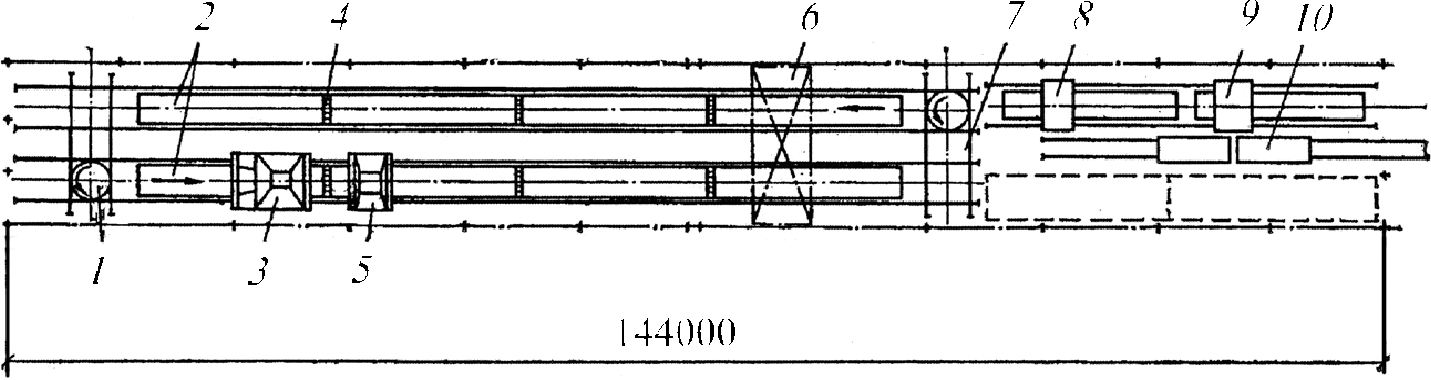

На рис. 7 и 8 изображена технологическая линия безопалубочного формования пустотного настила.

Рис. 7. Компоновка стендовой технологической линии безопалубочного формования

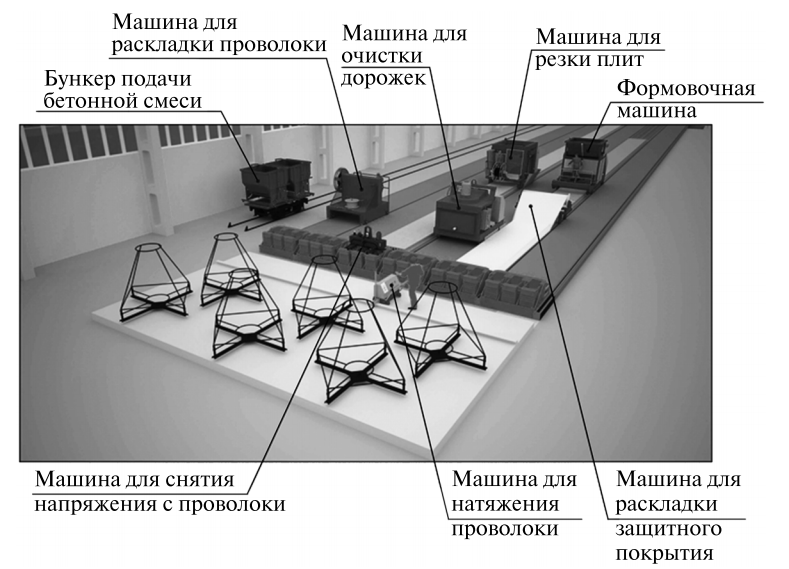

Технологическая линия работает следующим образом. Машина для очистки осуществляет очистку дорожек после снятия с них готовых изделий и покрывает их эмульсией. На дорожку устанавливается машина для раскладки проволоки, после чего осуществляется ее натяжение. Далее машина для раскладки проволоки переставляется на другую дорожку, а взамен устанавливаются формовочная машина (экструдер или слипформер) и бункер для подачи бетонной смеси. Затем осуществляется формование изделия. При этом экструдер перемещается за счет уплотнения бетонной массы, а слипформер движется при помощи лебедки, смонтированной на нем. После окончания формования дорожки мостовым краном формовочная машина переносится на пост мойки, а бункер переставляется на другую дорожку (периодически он тоже подвергается мойке в течение смены). На дорожку мостовым краном устанавливают машину для раскладки защитного покрытия. После этого осуществляется прогрев отформованного изделия путем подогрева настила дорожки горячей водой, паром или с помощью электрических нагревателей. После окончания термической обработки прекращается натяжение проволоки, убирается защитное покрытие. Мостовым краном на дорожку устанавливается машина для резки, которая осуществляет распиловку изделия на мерные части, после чего готовые изделия отправляются на склад, а цикл повторяется.

Рис. 8. Основное оборудование стендовой технологической линии безопалубочного формования пустотного настила

Комплекты оборудования для безопалубочного формования производятся отечественными и зарубежными производителями.

5. Технологические линии с циркуляцией поддонов (паллет)

Технология получила широкое распространение в последние годы. Ее особенностью является использование поддонов (паллет) размером 12,5×4 м, передвигающихся по роликоопорам и с помощью подъемных платформ, устанавливаемых в камеры тепловлажностной обработки, возможность одновременного производства на технологической линии значительной номенклатуры изделий, имеющих различные размеры и конструкции.

Данная технология относится к разновидности поточно-агрегатного способа производства.

Перед началом производственного цикла поддоны проходят через стационарный пост очистки поверхности и кромочных планок с последующим распылением эмульсии (смазки) опалубочных поверхностей. Высокоточный опалубочный робот устанавливает опалубку на поверхность поддонов с учетом контуров изготавливаемых элементов. Далее производится укладка вручную арматуры и закладных деталей. Арматурные сетки изготавливаются для соответствующих элементов индивидуально и в срок. Затем при помощи бетонораздатчика происходит укладка бетона в подготовленные поддоны. Транспортирование бетона осуществляется линией адресной подачи, которая позволяет транспортировать необходимое количество бетона к отдельным постам бетонирования. Для уплотнения используется виброуплотнение. Для затирки свежеуложенных и уплотненных изделий применяется заглаживающая рейка. По истечении времени выдержки и схватывания бетонной поверхности производится ее финишная отделка при помощи лопастного заглаживателя. Для твердения поддоны с «заглаженной» поверхностью изделий транспортируются с помощью подъемно-передаточного устройства в штабельные камеры термической обработки. После окончания производственного цикла готовое изделие наклоняется вместе с поддоном под углом до 75° для вертикального съема и отправки на склад готовой продукции.

Установка бортоснастки, передвижение поддонов по постам технологической линии, изготовление арматурного каркаса для изделия, размещение в отсеках стеллажа штабельной камеры осуществляются автоматически через центральную систему управления.

470

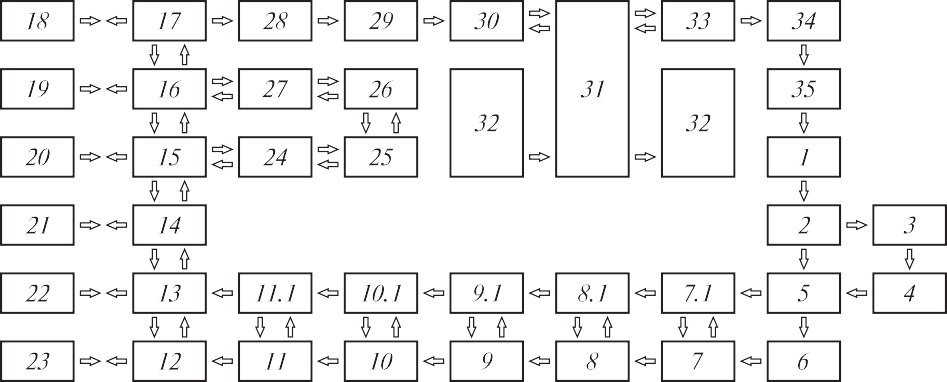

Рис. 9. Технологическая схема процесса производства наружных многослойных стеновых панелей на линии циркуляции поддонов (паллет): 1 — съем готового изделия с последующей подачей в стеллаж; 2 — чистка паллеты шпателем; 3 — чистка паллеты вращающимися щетками; 4 — смазка паллеты эмульсолом из вращающихся сопел; 5, 6 — разметка паллеты плоттером; 7, 7.1, 8, 8.1, 9, 9.1, 10, 10.1, 11, 11.1 — установка опалубки и укладка проемообразователей, укладка полиуретановых матриц; 12, 13, 14, 15 — армирование нижнего слоя изделия; 15, 16, 28 — армирование верхнего слоя изделия; 16, 27 — бетонирование нижнего слоя изделия; 17, 28 — бетонирование верхнего слоя изделия; 18—23 — многофункциональные резервные посты; 24, 25, 26 — укладка утеплителя; 27 — уплотнение бетонной смеси; 29, 30 — разглаживание бетона, уплотнение его виброрейкой; 31 — пост передачи паллеты в штабельный стеллаж для термической обработки изделия; 32 — сушка изделия; 33, 34 — заглаживание лопастным заглаживателем; 35 — съем бортоснастки

Необходимые производственные данные посылаются каждой машине автоматически, визуализируются, анализируются и затем оптимизируются. Для составления CAD-данных при помощи специальных программ чертятся здания и отдельные стеновые элементы и элементы перекрытий

Примерный состав оборудования линии с циркуляцией поддонов (паллет):

- 30 поддонов размером 12,5×4 м;

- система опалубки с магнитной фиксацией для элементов толщиной от 120 до 420 мм;

- 4 стеллажа камеры термической обработки;

- плоттер для разметки контуров элементов на поддонах;

- вспомогательные краны для установки-снятия опалубки;

- бетонораздатчик с двойным бункером;

- вибрационная уплотняющая установка;

- виброрейка;

- лопастное заглаживающее устройство;

- кантователь;

- установка для чистки поддонов (паллет).

Технологическая схема процесса производства наружных многослойных стеновых панелей на линии циркуляции поддонов представлена на рис. 9.а рис. 9.