Содержание страницы

- 1. Основы технологии и классификация оборудования для арматурных работ

- 2. Организация и технологическая схема арматурного цеха

- 3. Правильно-отрезные станки: Конструкция, принцип действия и классификация

- 4. Комплексные автоматизированные линии

- Интересные факты из мира арматурного производства

- Часто задаваемые вопросы (FAQ)

- Заключение

Железобетон, без преувеличения, является основой современного строительства. Его уникальное сочетание прочности бетона на сжатие и устойчивости стали к растяжению позволило возводить грандиозные сооружения, от небоскребов до мостов и плотин. Однако за каждым монолитным фасадом скрывается сложный стальной «скелет» — арматурный каркас. Эффективность и надежность всего железобетонного изделия (ЖБИ) напрямую зависит от качества подготовки этого каркаса.

Исторически, первые арматурные работы были преимущественно ручными, трудоемкими и не отличались высокой точностью. С ростом масштабов строительства в XX веке возникла острая необходимость в механизации. Это привело к созданию первых станков для правки, резки и гибки арматуры. Сегодня же мы наблюдаем переход к следующему этапу — полной автоматизации и роботизации. Современный арматурный цех — это высокотехнологичное производство, где микропроцессорное управление, гибкие производственные линии и системы контроля качества играют ключевую роль.

Данный материал представляет собой глубокий инженерный анализ оборудования, применяемого в технологической цепочке изготовления арматурных изделий. Мы рассмотрим не только отдельные станки, но и их интеграцию в производственные линии, а также проанализируем ключевые тенденции развития отрасли, направленные на повышение производительности, точности и экономической эффективности.

1. Основы технологии и классификация оборудования для арматурных работ

Промышленное производство железобетонных изделий (ЖБИ) и монолитных конструкций неразрывно связано с переработкой огромных объемов арматурной стали. Качество конечного продукта напрямую зависит от точности и соответствия проектной документации арматурных элементов. Изготовление этих элементов централизовано в специализированных арматурных цехах при заводах ЖБИ или на отдельных арматурных предприятиях.

Всю номенклатуру оборудования для арматурных производств можно условно разделить на две большие группы:

- Оборудование основного технологического цикла: машины и линии, постоянно задействованные в производственном потоке. К ним относятся правильно-отрезные автоматы для подготовки мерных стержней, линии контактной сварки для изготовления плоских сеток, гибочные станки, а также сборочно-сварочные установки и кондукторы для сборки объемных пространственных каркасов.

- Оборудование специального назначения: применяется для выполнения специфических или вспомогательных операций. Сюда входят машины для механической очистки стали от ржавчины, установки для упрочнения арматуры (например, методом вытяжки), линии по производству закладных деталей, оборудование для изготовления каркасов для железобетонных труб и многое другое.

Современное развитие арматурного производства движется по вектору комплексной автоматизации и роботизации. Ключевыми задачами для инженеров-конструкторов нового оборудования являются: повышение степени механизации рутинных операций, разработка гибких переналаживаемых технологий (способных быстро адаптироваться под разную номенклатуру изделий), рост производительности и надежности, а также улучшение эргономических и технико-экономических показателей с повсеместным внедрением микропроцессорных систем управления (ЧПУ). Все параметры разрабатываемых машин должны быть строго согласованы с техническими характеристиками и допусками, предъявляемыми к арматурным изделиям согласно действующим нормативным документам, в частности ГОСТ 34028-2016 «Прокат арматурный для железобетонных конструкций. Технические условия».

1.1. Этапы технологического процесса и виды арматурной стали

Классический технологический процесс изготовления арматурных изделий включает следующие последовательные этапы:

- Подготовка: Очистка поверхности стали от окалины и ржавчины.

- Правка: Выпрямление стали, поставляемой в мотках (бухтах).

- Упрочнение: Применяется для некоторых классов стали для повышения их механических характеристик (опционально).

- Мерная подготовка: Отмеривание и резка на стержни заданной длины.

- Гибка: Придание стержням или сеткам необходимой геометрической формы (изготовление хомутов, скоб, L-образных элементов).

- Сборка и сварка: Соединение отдельных стержней в плоские и пространственные каркасы, чаще всего методом контактной точечной сварки.

Для этих целей используется сталь широкого спектра классов и диаметров:

- Стержневая горячекатаная сталь: классы А240 (А-I) — А1000 (А-VI) диаметром от 6 до 40 мм.

- Термомеханически упрочненная сталь: классы Ат400С — Ат1200 диаметром от 10 до 40 мм.

- Холоднодеформированная проволока: классов В500С (Вр-I) периодического профиля.

- Высокопрочная проволока и канатная арматура: используется преимущественно для предварительно напряженных конструкций (ПНС).

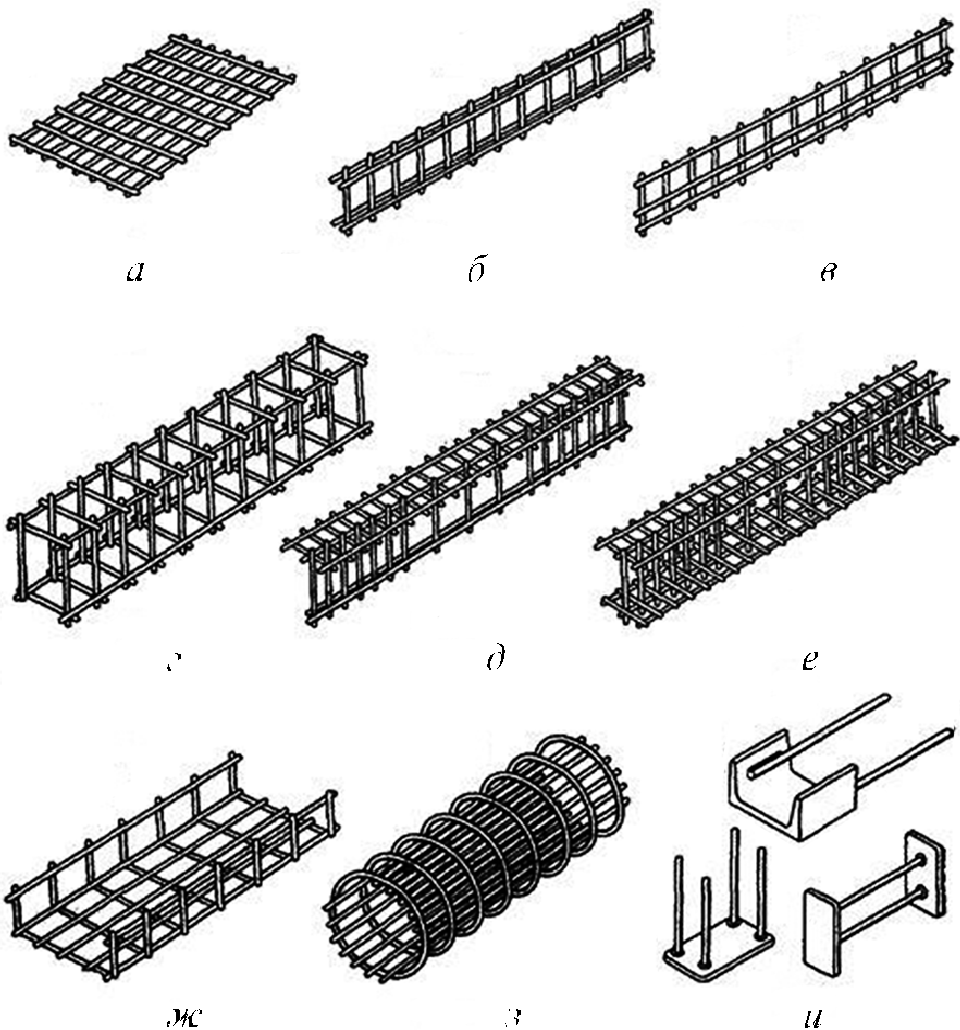

На рис. 1 наглядно продемонстрированы основные типы изделий, получаемых в результате этих технологических операций.

Рис. 1. Основные виды арматурных изделий: а — плоская сетка; б, в — плоские каркасы; г, д, е — пространственные каркасы; ж — гнутая сетка; з — каркас железобетонной трубы; и — закладные детали

Важной конструктивной особенностью является профиль поверхности арматуры. Сталь класса А240 (А-I) имеет гладкую круглую поверхность, в то время как все остальные классы обладают периодическим профилем для улучшения сцепления с бетоном. Этот профиль представляет собой стержни с двумя продольными ребрами и поперечными выступами. Конфигурация выступов стандартизирована: например, у стали А400 (А-III) выступы имеют разнонаправленные заходы (с одной стороны правый, с другой — левый), что обеспечивает анкеровку в бетоне вне зависимости от ориентации стержня.

Поставка стали на заводы ЖБИ осуществляется в мотках (бухтах) массой от 100 кг до нескольких тонн для малых диаметров (до 10-14 мм) и в прутках длиной 6-12 метров для больших диаметров, упакованных в связки (пакеты) массой до 15 тонн. Для безошибочной идентификации класса стали на стройплощадке и складе концы стержней окрашиваются в стандартизированные цвета: А-IV (А600) — красный; А-V (А800) — красный и зеленый; А-VI (А1000) — красный и синий, и т.д.

2. Организация и технологическая схема арматурного цеха

Эффективная организация производства в арматурных цехах строится на принципах агрегатно-поточной технологии. Этот подход подразумевает группировку оборудования по видам выполняемых операций и последовательное перемещение полуфабрикатов между участками. На отдельных высокопроизводительных участках, например, на линиях изготовления сварных сеток, применяется конвейерный способ. Уровень автоматизации напрямую коррелирует с серийностью продукции: чем больше объем однотипных изделий, тем выше экономическая целесообразность внедрения автоматизированных комплексов.

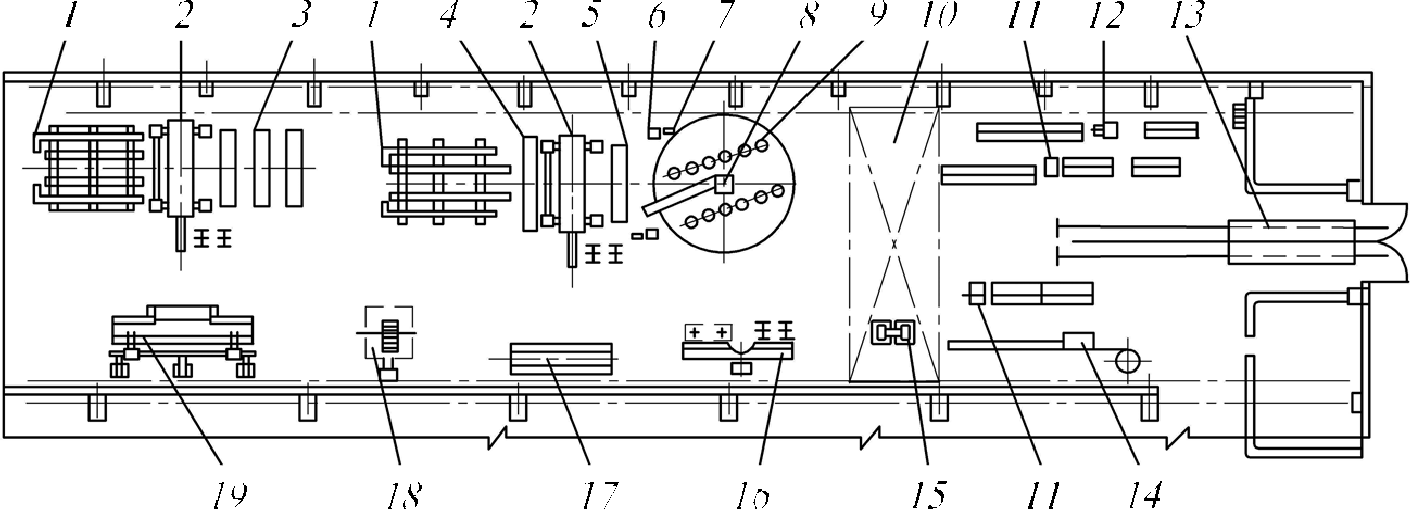

На рис. 2 представлена типовая схема компоновки оборудования, иллюстрирующая логистику и взаимосвязь производственных участков.

При изготовлении стандартной ненапрягаемой арматуры технологический процесс выстраивается в логическую цепочку операций, каждая из которых требует специализированного оборудования:

- Прием и хранение: Разгрузка пакетов и мотков стали мостовыми кранами на крытом складе для защиты от коррозии.

- Правка и резка: Арматура из мотков выпрямляется и режется на мерные прутки на правильно-отрезных станках. Прутковая арматура режется на гильотинных ножницах.

- Стыковка: При необходимости получения стержней нестандартной длины их сваривают на стыкосварочных машинах.

- Гибка: Отдельные стержни изгибаются на универсальных гибочных станках для получения хомутов, скоб и других фасонных изделий.

- Сварка сеток: Производство плоских арматурных сеток осуществляется на многоточечных сварочных машинах портального типа, обеспечивающих высокую производительность и точность геометрии.

- Гибка сеток: Готовые плоские сетки могут подвергаться гибке для создания объемных элементов на специализированных прессах.

- Сборка каркасов: Объемные (пространственные) каркасы собираются и свариваются в специальных кондукторах или на сборочно-сварочных установках, которые фиксируют элементы в проектном положении.

- Изготовление закладных деталей: Этот участок оснащен пресс-ножницами, прессами, сверлильными станками и постами дуговой сварки. Готовые детали проходят антикоррозионную обработку (горячее цинкование, гальваническое покрытие или напыление алюминия).

- Транспортировка и складирование: Готовые изделия комплектуются, укладываются в контейнеры и транспортируются в формовочные цеха с помощью кранов, электрокаров или передаточных тележек.

Рис. 2. Схема компоновки оборудования арматурного цеха завода ЖБИ: 1 — пакетировщик; 2 — многоточечная сварочная машина; 3 — стол; 4 — ножницы для поперечной резки сеток; 5 — правильное устройство; 6, 12 — стыкосварочная машина; 7 — электроточило для зачистки грата; 8 — консольный кран для установки мотков; 9 — бухтодержатели; 10 — мостовой кран; 11 — станок для резки прутков; 13 — самоходная тележка; 14 — правильно-отрезной станок; 15 — станок для гибки арматурных стержней; 16 — одноточечная сварочная машина; 17 — машина для гибки арматурных сеток; 18, 19 — соответственно горизонтальная и вертикальная установки для сборки арматурных каркасов

Процесс заготовки напрягаемой арматуры имеет свои особенности. Первые операции (размотка, правка, резка) схожи, однако для обеспечения высокой точности длины стержней используются специализированные линии. Далее следуют специфические операции: высадка анкерных головок, натяжение арматуры (электротермическим способом или с помощью гидравлических домкратов) и срезка излишков после набора бетоном проектной прочности.

Ключевой принцип при проектировании технологической схемы цеха — обеспечение поточности производства. Это минимизирует транспортные операции и исключает встречные потоки материалов и готовой продукции, что является основой бережливого производства. Наиболее распространены цехи мощностью 1–3 тыс. тонн арматуры в год, оснащенные современным оборудованием, позволяющим комплексно механизировать все основные производственные процессы.

3. Правильно-отрезные станки: Конструкция, принцип действия и классификация

Правильно-отрезные станки (или автоматы) являются ключевым оборудованием на начальном этапе арматурного производства. Их основная задача — преобразование арматурной стали, поставляемой в мотках, в прямые мерные прутки заданной длины. Существует несколько конструктивных схем, отличающихся принципом подачи, правки и резки:

- С непрерывной подачей и резкой вращающимися ножами.

- С периодической подачей до механического упора и резкой гильотинными ножами.

- С непрерывной подачей и резкой «летучими» ножами, движущимися синхронно с прутком.

- С циклической (шаговой) подачей без упора и резкой гильотинными ножами.

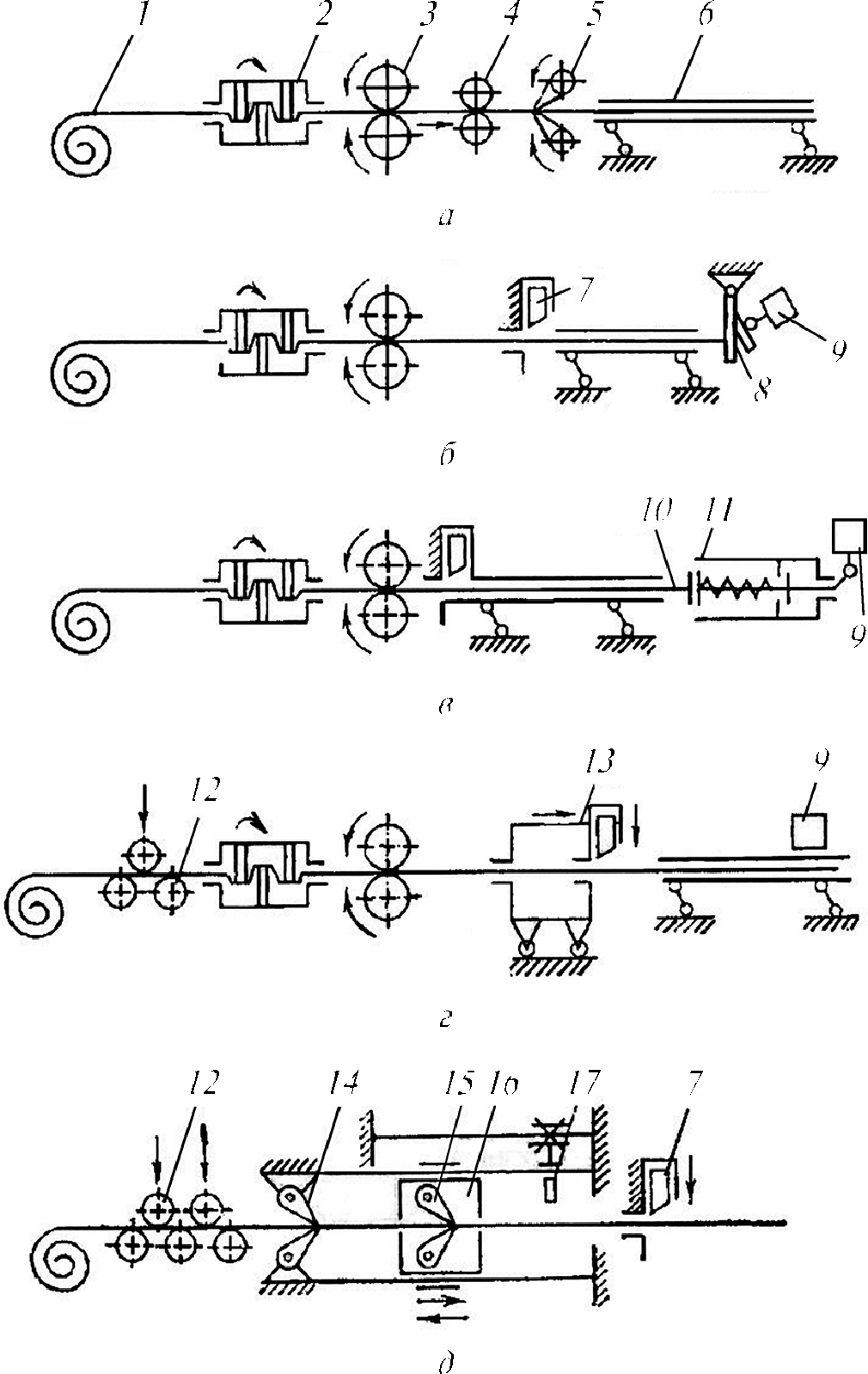

Несмотря на различия, базовая компоновка этих станков (рис. 3) схожа и включает в себя следующие узлы: размоточное устройство (бухтодержатель), на котором устанавливается моток арматуры; подающий механизм; правильный узел; приемное устройство (лоток) с механизмом отмеривания длины; режущий узел; механизм сброса готового прутка; а также электроприводы и систему управления.

Размоточное устройство, или вертушка, обеспечивает свободное сматывание проволоки из мотка 1. Далее арматура поступает в правильный механизм. Наиболее распространены барабанные 2 или многороликовые 12 системы. В барабанном механизме правка достигается за счет многократного пластического изгиба прутка во всех плоскостях при его прохождении через вращающийся барабан с эксцентрично расположенными сухарями (фильерaми). Роликовый подающий механизм 3 проталкивает выправленную арматуру в приемное устройство 6 — длинный желоб, который предотвращает прогиб прутка под собственным весом.

Рис. 3. Схемы правильно-отрезных станков: а — с непрерывной подачей арматуры и резанием вращающимися (дисковыми) ножами; б, в — с подачей арматуры до упора и резанием гильотинными ножами; г — с непрерывной подачей арматуры и резанием летучими ножами; д — с цикличной подачей арматуры и резанием гильотинными ножами; 1 — моток; 2 — барабанный механизм; 3 — роликовый механизм (подающее устройство); 4 — роликовый отмеривающий механизм; 5 — механизм реза с вращающимися ножами; 6 — приемное устройство; 7 — механизм реза с гильотинными ножами; 8 — флажковый механизм; 9 — конечный выключатель; 10 — шомпол; 11 — шомпольный механизм; 12 — многороликовый механизм для правки стали; 13 — механизм реза с летучими гильотинными ножами; 14 — неподвижные зажимы; 15 — эксцентриковый механизм (подающее устройство); 16 — каретка; 17 — упор

Механизм отмеривания длины может быть реализован по-разному. В схеме с упором используются флажковые 8 или шомпольные 11 механизмы. В последнем случае внутри приемного желоба расположен шомпол 10, соединенный с конечным выключателем 9. Когда конец арматуры доходит до шомпола, срабатывает выключатель, подача останавливается и происходит рез. Перемещая шомпол, задают нужную длину прутка. В схеме на рис. 3, д, используется цикличная подача с помощью каретки 16 с эксцентриковым зажимом 15. Для предотвращения обратного хода прутка установлены неподвижные зажимы 14.

Механизмы реза также делятся на три типа: с вращающимися дисковыми ножами 5, с гильотинными ножами 7 и с «летучими» гильотинными ножами 13. Последние устанавливаются на каретке, которая в момент реза движется вместе с прутком, обеспечивая рез без остановки подачи.

Одним из важнейших эксплуатационных требований к данным станкам является точность длины заготавливаемых стержней. Согласно техническим нормативам, отклонения размеров для арматурных изделий не должны превышать ±5…10 мм. Допустимое отклонение от прямолинейности составляет 1…4 мм на 6 метрах длины.

3.1. Анализ станка СМЖ-357

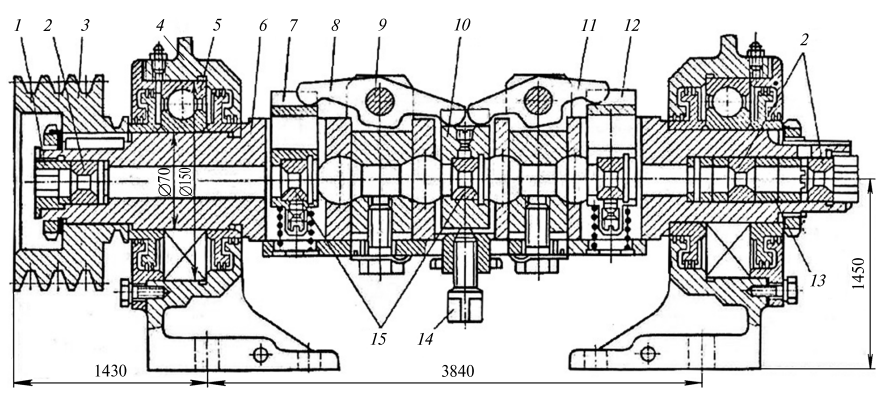

Классическим представителем и одним из самых распространенных на территории СНГ станков является модель СМЖ-357 (рис. 4). Он предназначен для правки и резки арматуры диаметром до 14 мм.

Рис. 4. Общий вид станка СМЖ-357

В его комплектацию входит бухтодержатель 5, сам станок с защитным ограждением 4, секционное приемное устройство 2 с лотком 1 и выносной электрошкаф 3. Привод станка реализован от двух электродвигателей: один приводит в движение правильный барабан, второй (двухскоростной) через редуктор вращает тянущие ролики и приводит в действие кулачковые механизмы реза и сброса прутка.

Конструкция правильного барабана (рис. 5) станка СМЖ-357 представляет собой полый вал 6, вращающийся в подшипниках 5. Внутри барабана установлены стаканы 7, 10, 12 с регулируемыми фильерами (сухарями) 15 из износостойкого сплава. С помощью винтового механизма 14 и рычагов 8, 11 фильеры смещаются в радиальном направлении, создавая необходимый изгиб для выпрямления стали. Величина этого смещения (прогиба) подбирается в зависимости от диаметра и класса стали.

Рис. 5. Правильный барабан станка СМЖ-357: 1 — гайка; 2, 15 — неподвижные и регулируемые фильеры; 3 — шкив; 4 — корпус подшипника; 5 — подшипник; 6 — полый вал; 7, 10, 12 — стаканы для регулируемого фильера; 8, 11 — рычаги; 9 — валик рычага; 13 — втулка; 14 — винт

3.2. Расчет производительности

Производительность правильно-отрезных станков оценивается по двум параметрам: теоретической и технической.

Теоретическая (конструктивная) производительность (т/ч) рассчитывается без учета вспомогательных операций:

П = 3,6 · q · vп · kк (1)

где:

- q — масса 1 погонного метра арматуры, кг;

- vп — скорость подачи арматуры, м/с;

- kк — конструктивный коэффициент, учитывающий остановки на рез. Для станков с «летучим резом» kк = 1.

Техническая производительность (т/ч) является более реалистичным показателем, так как учитывает время на установку нового мотка, заправку конца арматуры и наладку:

Пт = 3,6 · mм / tм (2)

где:

- mм — масса одного мотка (бухты), кг;

- tм — общее время переработки одного мотка, с.

3.3. Сравнительный анализ конструктивных схем станков

| Тип станка по схеме работы | Принцип действия | Преимущества | Недостатки | Основное применение |

|---|---|---|---|---|

| С подачей до упора и гильотинным резом | Арматура подается до срабатывания конечного выключателя, подача останавливается, происходит рез. | Высокая точность длины, относительная простота конструкции, надежность. | Сниженная производительность из-за циклических остановок; возможны повреждения поверхности арматуры сухарями барабана в момент останова. | Наиболее распространенный тип для цехов средней производительности. |

| С непрерывной подачей и «летучим» резом | Режущий узел на подвижной каретке движется синхронно с арматурой, выполняя рез без остановки подачи. | Максимальная производительность за счет высокой скорости и отсутствия остановок. | Конструктивная сложность, высокая стоимость, сложность в наладке и обслуживании. | Крупные арматурные заводы, централизованное производство больших объемов однотипной продукции. |

| С цикличной (шаговой) подачей | Арматура подается короткими циклами (шагами) с помощью кривошипно-шатунного или пневматического механизма. | Простота механизма подачи, отсутствие сложной электроники (концевиков). | Низкая производительность, ограничение по длине прутков. | Заготовка коротких стержней (например, для «лягушек», деталей для ЖБИ колец). |

4. Комплексные автоматизированные линии

Переход от отдельных станков к интегрированным автоматизированным линиям является логичным шагом в развитии арматурного производства. Такие комплексы объединяют несколько операций, минимизируя ручной труд, повышая безопасность и обеспечивая стабильно высокое качество продукции.

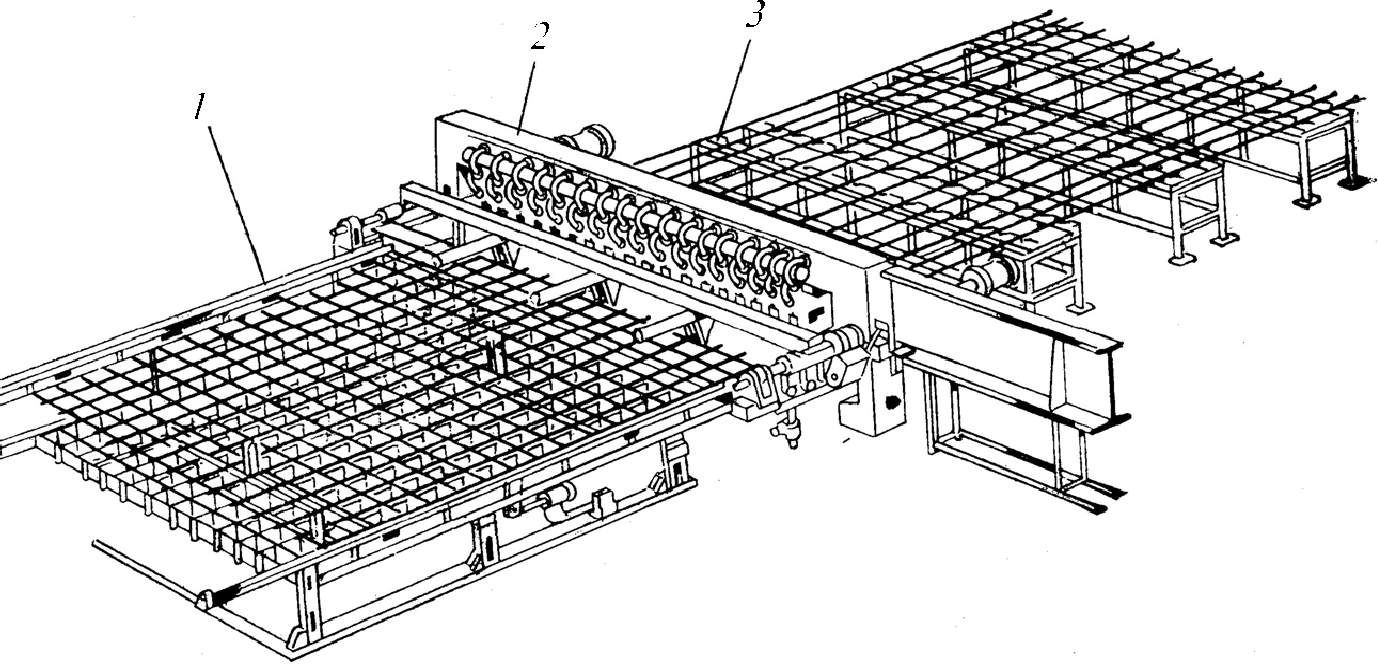

4.1. Автоматизированная линия 7934/2 для производства сварных сеток

Данная линия (рис. 6) представляет собой комплекс для изготовления тяжелых арматурных сеток шириной до 3800 мм. Она работает с предварительно нарезанными мерными прутками: продольные стержни (диаметром до 12 мм) и поперечные (диаметром до 10 мм). Продольные прутки укладываются на подающие столы 3 и вручную заправляются в сварочную машину 2 портального типа. Машина осуществляет контактную точечную сварку в автоматическом режиме с заданным шагом. Готовая сетка вытягивается из машины и поступает на пакетировщик 1 модели СМЖ-61В.

Рис. 6. Автоматизированная линия 7934/2 для изготовления сеток

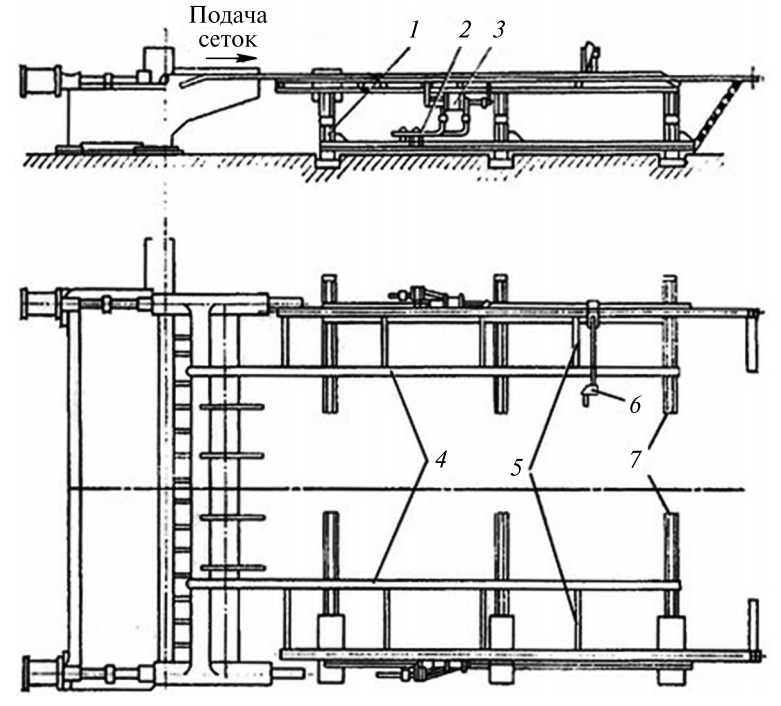

4.2. Пакетировщик СМЖ-61В

Этот механизм (рис. 7) предназначен для автоматического штабелирования готовых сеток в транспортные пакеты. Его конструкция включает две боковые стойки 1 с пневмоаппаратурой 2. На каждой стойке с помощью рычажной системы 5 закреплены направляющие 4. Сетка, выходящая из сварочной машины, скользит по этим направляющим. После того как сетка полностью оказывается на пакетировщике, срабатывает конечный выключатель 6, и пневмоцилиндры 3 поворачивают рычаги, раздвигая направляющие. Сетка падает вниз на поперечные рамки 7, формируя пакет. Реле времени обеспечивает возврат направляющих в исходное положение для приема следующей сетки.

Рис. 7. Пакетировщик СМЖ-61В: 1 — стойка; 2 — пневмоаппаратура; 3 — пневмоцилиндр; 4 — направляющие; 5 — рычаги; 6 — конечный выключатель; 7 — поперечные рамки

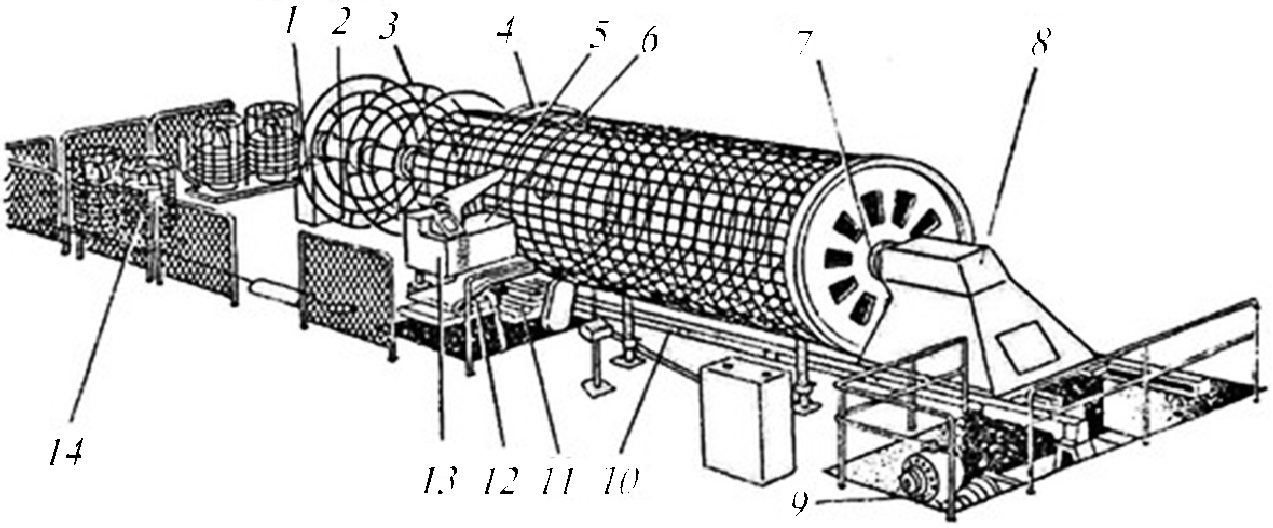

4.3. Установка СМЖ-117А для каркасов железобетонных труб

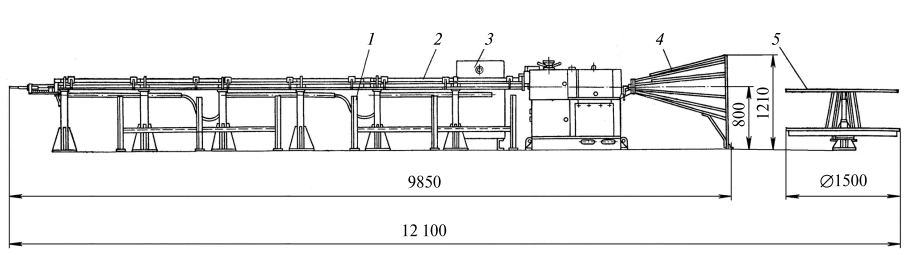

Установка СМЖ-117А (рис. 8) — это узкоспециализированный комплекс для автоматического изготовления спиральных арматурных каркасов для безнапорных железобетонных труб диаметром от 400 до 1500 мм и длиной до 5 м.

Рис. 8. Установка СМЖ-117А для изготовления арматурных каркасов железобетонных труб

Принцип работы установки заключается в следующем: продольные мерные прутки закрепляются в направляющих на приводной планшайбе 4 и в зажимах на конической оправке тележки 8. Поперечная арматура в виде проволоки сматывается с бухтодержателя 14. Приводная планшайба начинает вращаться, а тележка 8 одновременно начинает поступательное движение с заданной скоростью. Сварочный агрегат 13 с помощью головки 6 приваривает спиральную проволоку к продольным стержням в местах их пересечения. Шаг спирали задается соотношением скоростей вращения планшайбы и перемещения тележки. Синхронизирующий вал предотвращает скручивание каркаса. Данная установка является ярким примером эффективной автоматизации сложного производственного процесса.

Интересные факты из мира арматурного производства

- Эффект «памяти металла»: Арматура в бухте обладает упругими напряжениями, которые заставляют ее стремиться вернуться в скрученное состояние. Задача правильного механизма — не просто согнуть ее в прямую линию, а произвести пластическую деформацию, «стерев» эту память.

- Акустическая диагностика: Опытные операторы правильно-отрезных станков могут по звуку работы правильного барабана и механизма реза определить многие неисправности: износ фильеров, затупление ножей или проблемы с подачей.

- От станков к роботам: Самые современные арматурные производства в мире используют промышленных роботов для гибки сложных 3D-элементов по цифровой модели напрямую из систем BIM-проектирования (Building Information Modeling).

- Масштабы потребления: На строительство одного крупного объекта, такого как атомная электростанция или большой мост, может уйти более 100 000 тонн арматурной стали, что эквивалентно весу десяти Эйфелевых башен.

Часто задаваемые вопросы (FAQ)

- В: Зачем вообще нужна правка арматуры, если можно сразу заказывать ее в прутках?

- О: Поставка арматуры малых и средних диаметров (до 12-14 мм) в мотках (бухтах) экономически более выгодна. Это упрощает транспортировку и позволяет снизить количество отходов, так как прутки можно нарезать любой необходимой длины, в то время как при работе со стандартными прутками (6 или 11.7 м) образуется больше немерных остатков.

- В: Как периодический профиль арматуры влияет на износ оборудования?

- О: Существенно. Поперечные ребра на поверхности стали создают абразивный эффект и повышенные контактные напряжения. Это приводит к ускоренному износу всех рабочих поверхностей, контактирующих с прутком: тянущих роликов, фильеров (сухарей) правильного барабана и режущих кромок ножей. Поэтому эти элементы изготавливаются из высокопрочных инструментальных сталей и твердых сплавов.

- В: Какова роль ЧПУ (числового программного управления) в современных станках?

- О: ЧПУ кардинально меняет процесс работы. Вместо ручной перенастройки упоров и механизмов, оператор просто вводит в программу требуемую длину прутков и их количество. Современные станки с сервоприводами могут автоматически выполнять сложные гибы, создавать целые арматурные изделия по заданной программе, что минимизирует ошибки и ускоряет переналадку.

- В: Какие требования безопасности предъявляются к арматурному оборудованию?

- О: Очень строгие. Все вращающиеся и движущиеся части (правильный барабан, механизмы реза, приводы) должны быть закрыты прочными защитными кожухами. Обязательно наличие кнопок аварийной остановки. Зоны подачи и выхода арматуры ограждаются, чтобы предотвратить травмы от неконтролируемого движения конца прутка («хлыста»).

- В: Что происходит с арматурными изделиями после их изготовления в цехе?

- О: Готовые сетки и каркасы проходят контроль качества (проверка геометрии, качества сварных швов), маркируются и отправляются на склад готовой продукции. Оттуда они по мере необходимости транспортируются в формовочный цех, где устанавливаются в формы (опалубку) перед заливкой бетоном.

Заключение

Мы рассмотрели фундаментальные аспекты технологии и оборудования, лежащие в основе производства арматурных изделий. От простого, но надежного станка СМЖ-357 до сложных автоматизированных комплексов, инженерная мысль постоянно работает над совершенствованием процессов правки, резки, гибки и сварки.

Очевидно, что будущее отрасли за глубокой интеграцией и автоматизацией. Ключевыми трендами становятся:

- Гибкость производства: Создание линий, способных быстро перенастраиваться с одного типа изделия на другой без длительных простоев.

- Интеграция с BIM: Прямая передача цифровых моделей из проектного отдела на станки с ЧПУ, что исключает ошибки чертежей и человеческий фактор.

- Роботизация: Использование промышленных роботов для выполнения монотонных и опасных операций, таких как укладка стержней, вязка каркасов и гибка сложных элементов.

Повышение точности, производительности и безопасности в арматурном цехе — это прямой вклад в надежность, долговечность и экономическую эффективность всего строительного объекта. Поэтому инвестиции в современное оборудование и технологии являются критически важными для любой компании, работающей в сфере производства ЖБИ и монолитного строительства.