Содержание страницы

- 1. Классификация оборудования для транспортировки смесей

- 2. Бетоноукладчики и бетонораздатчики: назначение и конструктивные элементы

- 3. Примеры конструкций бетоноукладчиков и бетонораздатчиков

- 4. Оборудование для транспортирования бетонов и растворов по трубам

- Сравнительная таблица методов транспортировки бетона

- Интересные факты о транспортировке бетона

- FAQ: Часто задаваемые вопросы

- Заключение

Транспортировка бетонной смеси является критически важным этапом в цикле строительных и производственных работ. От момента приготовления на бетонном заводе (БСУ) или в смесительном цехе завода ЖБИ до укладки в опалубку или форму, смесь должна сохранить свою однородность, заданную подвижность и проектные характеристики. Нарушение технологии транспортировки может привести к расслоению (сегрегации) смеси, потере воды и, как следствие, к значительному снижению прочности и долговечности будущей конструкции. История развития методов транспортировки бетона прошла путь от примитивных ручных способов до высокотехнологичных автоматизированных комплексов, способных подавать смесь на сотни метров по вертикали и горизонтали.

Современная промышленность предлагает широкий спектр этих задач, от универсальных транспортных средств до узкоспециализированных машин. Выбор конкретного типа оборудования диктуется множеством факторов: объемами работ, типом и маркой смеси, дальностью транспортировки, условиями строительной площадки и технологическими требованиями к укладке. В данном материале мы подробно рассмотрим классификацию, конструктивные особенности и принципы работы ключевых видов оборудования, предназначенного для транспортирования и распределения бетонных и растворных смесей.

1. Классификация оборудования для транспортировки смесей

Готовая бетонная смесь или строительный раствор доставляются к месту использования разнообразными техническими средствами. От смесительных установок завода-изготовителя к конечному потребителю готовая продукция транспортируется с помощью специализированных автобетоносмесителей (миксеров), автобетоновозов, автосамосвалов, а также посредством стационарных систем, таких как ленточные конвейеры, бетоно- и растворонасосы и пневмотранспортные установки.

Всю номенклатуру оборудования для транспортирования бетонных и растворных смесей принято классифицировать по ряду фундаментальных признаков, что позволяет систематизировать их применение:

- По характеру работы: оборудование разделяется на машины циклического и непрерывного действия. К циклическим относятся автосамосвалы и автобетоносмесители, доставляющие смесь отдельными порциями. К непрерывным — конвейеры и насосные системы, обеспечивающие постоянный поток материала.

- По назначению: машины специализируются для транспортирования тяжелых и легких бетонов, а также пластичных строительных растворов, что определяет их конструктивные особенности.

- По способу перебазирования: оборудование может быть стационарным (жестко закрепленным на фундаменте, например, на заводе ЖБИ), переносным (допускающим ручное перемещение), передвижным (самоходным или на колесном/рельсовом шасси) и сборно-разборным (модульные конвейерные линии).

Оборудование непрерывного действия, такое как ленточные конвейеры, насосно-трубопроводные комплексы и пневмотранспортные установки, находит свое применение преимущественно при реализации крупномасштабных проектов (гидротехнические сооружения, монолитные высотные здания, тоннели) и на строительстве специальных объектов, где требуется непрерывная подача больших объемов смеси. В условиях заводского производства железобетонных изделий (ЖБИ) процессы транспортировки, порционной выдачи и укладки бетонных и растворных смесей в формы механизированы и выполняются в основном бетоноукладчиками и бетонораздатчиками. Использование автосамосвалов для этих целей, как правило, ограничено полигонным способом производства ЖБИ, где требуется доставка смеси на большие расстояния в пределах территории предприятия.

2. Бетоноукладчики и бетонораздатчики: назначение и конструктивные элементы

Бетоноукладчики и бетонораздатчики являются ключевыми элементами технологических линий по производству сборного железобетона. Они интегрируются в состав комплексов оборудования и обеспечивают механизированную подачу и распределение смеси в формовочную оснастку.

Классификация данного оборудования осуществляется по нескольким основным признакам:

- По функциональному назначению: выделяют бетоноукладчики, бетонораздатчики и фактурораздатчики (для нанесения отделочных слоев).

- По способу перебазирования: различают стационарные, передвижные (по рельсовым путям), подвесные (мостового или козлового типа) и наземные.

- По конструктивному исполнению: машины бывают одно- и многобункерными, с неподвижным или подвижным бункером, с различным навесным оборудованием, а также портальные и полупортальные.

- По типу системы управления: с местным (с площадки оператора на машине) или дистанционным управлением.

Ключевое различие между этими типами машин заключается в их функционале. Бетонораздатчики выполняют базовую задачу: транспортировку и дозированную выдачу бетонной или растворной смеси в форму, но без ее последующего разравнивания. В свою очередь, бетоноукладчики являются более сложными агрегатами. Помимо бункеров для смеси, они оснащаются дополнительными механизмами и устройствами для ее распределения, предварительного уплотнения (например, с помощью виброреек), а также для финишной отделки и заглаживания поверхности формуемого изделия.

2.1. Основные рабочие органы

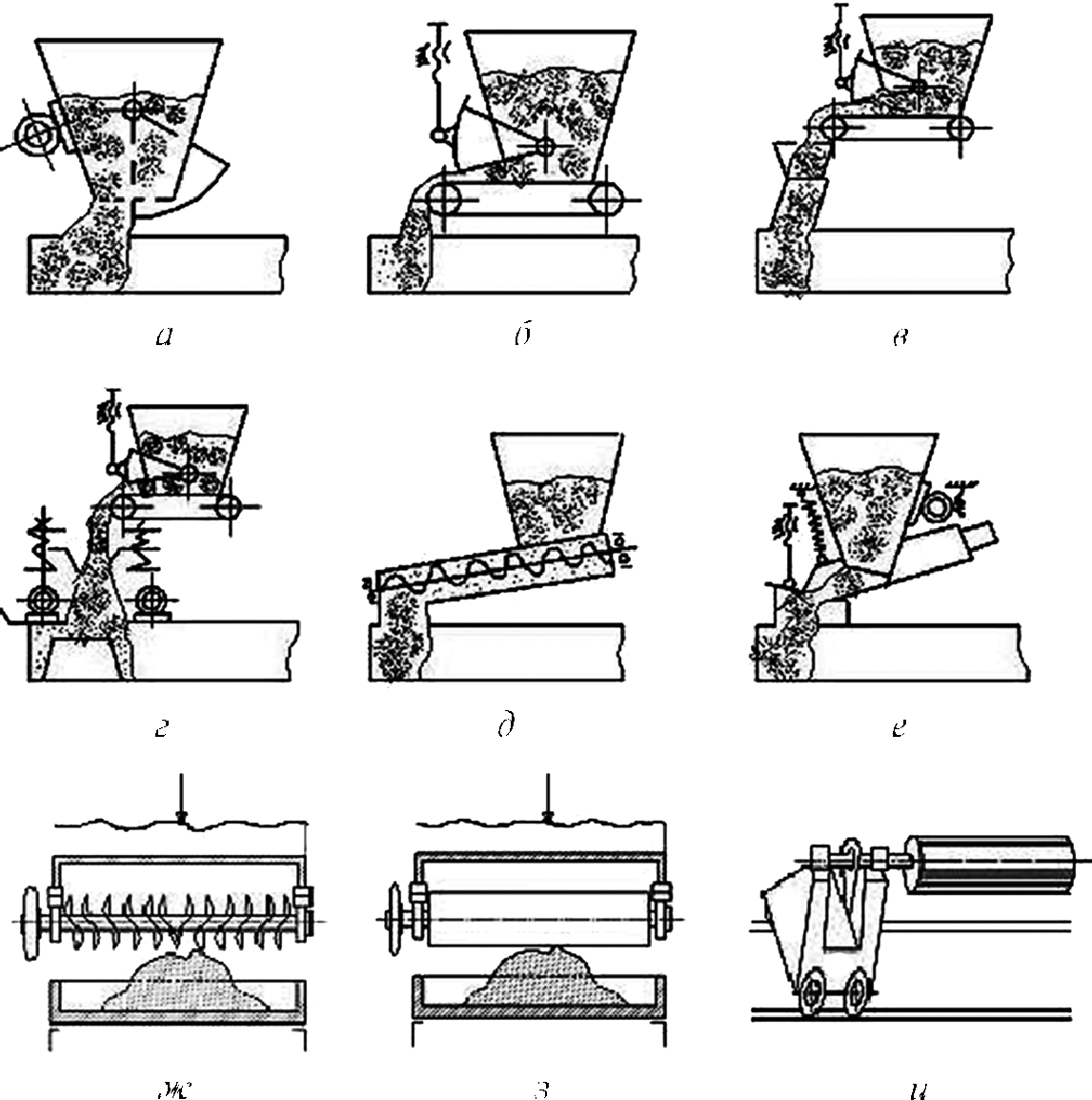

Эффективность работы бетоноукладчиков и бетонораздатчиков напрямую зависит от конструкции их затворов, питательных и распределительных устройств. Основные типы этих узлов представлены на рис. 1.

Рис. 1. Конструкции затворов, питателей и распределительных устройств бетоноукладчиков: а — бункер с секторным затвором; б — ленточный питатель; в — то же, с воронкой; г — то же, с вибронасадком; д — винтовой (шнековый) питатель; е — вибролотковый питатель; ж — шнековое распределительное устройство; з — заглаживающий (распределительный) валок; и — ложковый питатель

- Бункер с секторным затвором (рис. 1, а) — это базовый элемент, который может быть установлен как на бетоноукладчиках, так и на бетонораздатчиках. При открытии затвора смесь под действием гравитации поступает в форму. Для предотвращения зависания и улучшения истечения малоподвижных смесей на наружных стенках бункера монтируют площадочные вибраторы. Бункер может быть стационарно закреплен на портале машины или установлен на самоходной тележке. Привод затвора может быть ручным, электромеханическим, гидравлическим или пневматическим.

- Ленточный питатель (рис. 1, б) является одним из наиболее распространенных типов. Ленточный конвейер размещается под разгрузочным окном бункера. Бункер оснащен копильником с шиберной заслонкой, позволяющей регулировать толщину слоя смеси, подаваемой на ленту. Ленту питателя устанавливают горизонтально или с небольшим наклоном (5…8°) для предотвращения стекания цементного молока в обратную сторону. Ширина ленты варьируется в пределах 200…2000 мм, а скорость ее движения составляет 0,08…0,25 м/с.

- Ленточный питатель с поворотной воронкой (рис. 1, в) обеспечивает более равномерное заполнение сложных или многосекционных форм. Это достигается за счет комбинации возвратно-поступательного движения всего укладчика вдоль формовочной линии и периодических поворотов разгрузочной воронки.

- Ленточный питатель с вибронасадком (рис. 1, г), подвешенным к раме и оснащенным механизмом вертикального перемещения и вибровозбудителем, применяется для формования плоских изделий, например, железобетонных плит высотой до 200 мм. Вибронасадок способствует лучшему распределению и начальному уплотнению смеси.

- Винтовой (шнековый) питатель (рис. 1, д) используется при формовании специфических видов ЖБИ, таких как трубы или лотки. Он обеспечивает точную и принудительную подачу смеси. Привод питателя, как правило, регулируемый, что позволяет изменять производительность. Частота вращения винта составляет 0,08…0,42 с–1, его диаметр — 150…400 мм.

- Вибролотковый питатель (рис. 1, е) состоит из бункера и вибролотка, который подвешен к нему на виброизолирующих элементах и приводится в движение электромагнитным вибровозбудителем. Подача смеси в форму осуществляется через насадок с механизмом подъема-опускания.

- Шнековое распределительное устройство (рис. 1, ж) монтируется на бетоноукладчиках для равномерного распределения уже уложенной порции смеси по всей ширине формы, которая может достигать 3000 мм и более.

- Заглаживающий валок (рис. 1, з) выполняет двойную функцию: он не только распределяет смесь по ширине формы, но и осуществляет поверхностное уплотнение и финишную отделку поверхности формуемого изделия.

- Ложковый питатель (рис. 1, и) — специализированное устройство, применяемое в технологиях изготовления железобетонных труб методом центрифугирования.

Помимо перечисленных, отдельные конструкции укладчиков могут оснащаться заглаживающими устройствами в виде профилированных брусьев, плавающих реек и вращающихся дисков для получения особо гладкой поверхности изделия.

3. Примеры конструкций бетоноукладчиков и бетонораздатчиков

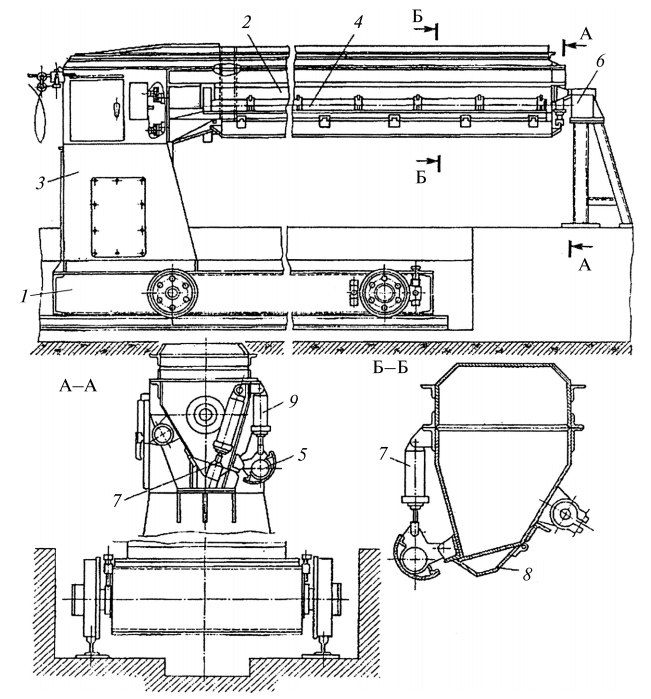

3.1. Бетоноукладчик портального типа СМЖ-162

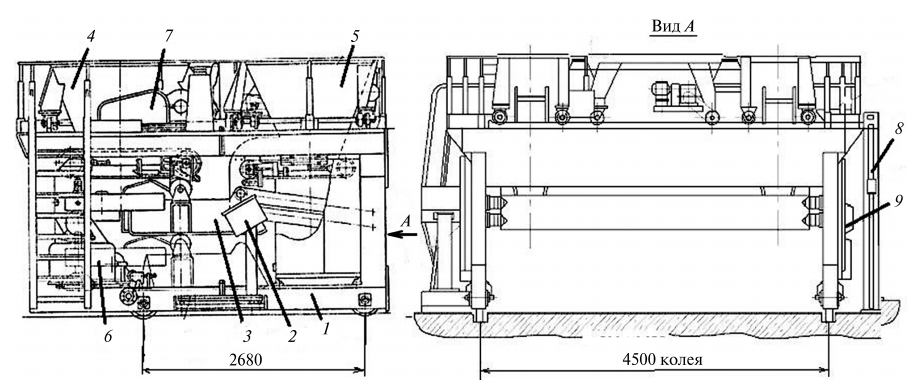

Бетоноукладчик модели СМЖ-162 (рис. 2) является ярким представителем оборудования для поточного производства крупноразмерных плоских ЖБИ, например, плит перекрытия шириной до 3600 мм. Его конструкция включает раму портального типа, перемещающуюся по рельсам, большой основной самоходный бункер с ленточным питателем и два малых самоходных бункера, также с ленточными питателями. Машина оснащена вибронасадками с приводом подъема-опускания, заглаживающим устройством, приводами передвижения самого бетоноукладчика и тележек, а также комплексным электрооборудованием.

Рис. 2. Бетоноукладчик СМЖ-162: 1 — рама; 2 — вибронасадок; 3 — площадка оператора с пультом управления; 4 — большой бункер с питателем; 5 — малый бункер с питателем; 6 — правый привод передвижения; 7 — привод подъема и опускания вибронасадок; 8 — стойка для подвески кабеля; 9 — левый привод передвижения

Особенностью конструкции является то, что вибронасадок подвешен под бункерами на шарнирно-рычажной системе таким образом, что в его общий копильник подается смесь из всех трех бункеров одновременно. Вибронасадок дополнительно оснащен заглаживающим брусом, который совершает возвратно-поступательные движения от отдельного привода в направлении, перпендикулярном движению портала. Привод передвижения бетоноукладчика реализован на базе четырехскоростного электродвигателя, что позволяет гибко регулировать скорость укладки. Для привода ленточных питателей используются односкоростные электродвигатели. Также в состав входит водораспылитель для орошения поверхности поддона водой перед укладкой смеси, что предотвращает быстрое обезвоживание нижнего слоя бетона. Управление всеми операциями осуществляется с централизованного пульта на площадке оператора.

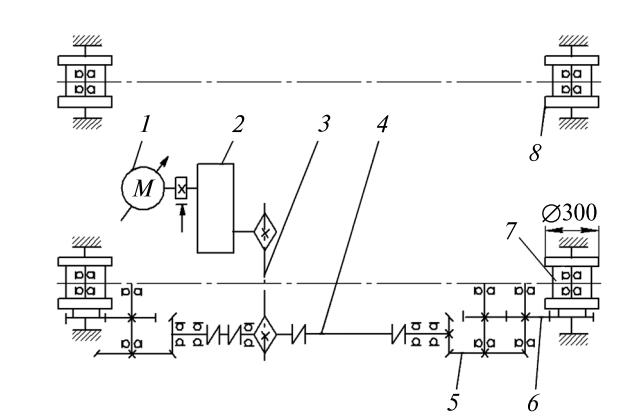

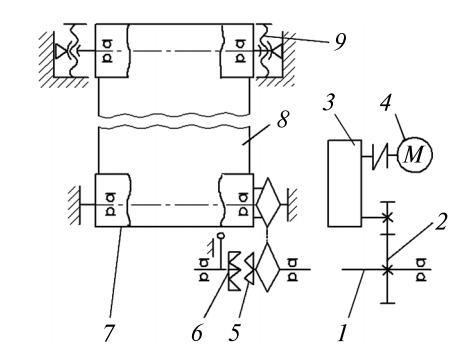

Кинематические схемы приводов передвижения и ленточного питателя показаны на рисунках 3 и 4.

Рис. 3. Кинематическая схема привода передвижения бетоноукладчика: 1 — электродвигатель; 2 — редуктор; 3 — цепная передача; 4 — соединительный вал; 5, 6 — коническая и цилиндрическая зубчатые передачи; 7, 8 — приводное и неприводное колеса

Рис. 4. Кинематическая схема привода ленточных питателей: 1 — вал; 2 — зубчатая передача; 3 — редуктор; 4 — электродвигатель; 5 — муфта; 6 — цепная передача; 7 — барабан; 8 — лента питателя; 9 — натяжное устройство

3.2. Специализированные питатели для производства труб

При производстве железобетонных труб методом центрифугирования, когда смесь укладывается во вращающуюся форму, применяют специализированные ложковые и ленточные питатели.

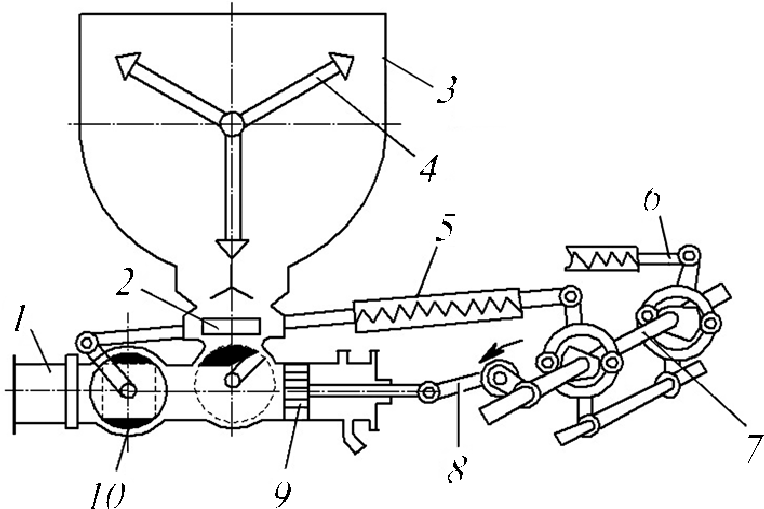

Ложковый питатель (рис. 5) состоит из самоходной тележки 1, на которой закреплен длинный узкий бункер, называемый ложкой 2. На тележке также смонтирована тумба 3, в которой размещены приводы передвижения, вибратор-побудитель 4, вибратор-распределитель 5 и элементы гидросистемы. Ложка оснащается сменными насадками, объем которых подбирается в зависимости от диаметра формуемых труб.

Рис. 5. Ложковый питатель: 1 — тележка; 2 — бункер; 3 — тумба; 4 — вибратор-побудитель; 5 — вибратор-распределитель; 6 — стойка; 7, 9 — гидроцилиндр; 8 — затвор

Цикл работы выглядит следующим образом: бетонная смесь из доставочного бункера загружается в ложку. Затем тележка с ложкой перемещается и вводится внутрь формы, установленной на центрифуге. Конец ложки опирается на специальную стойку 6. После этого гидроцилиндр 7 открывает затвор 8, и одновременно включаются вибраторы 4 и 5 для обеспечения полного схода смеси. После выгрузки бетона затвор закрывается, вибраторы отключаются, а вибратор-распределитель отводится от слоя уложенного бетона гидроцилиндром 9. Тележка возвращается в исходное положение, и начинается процесс формования трубы вращением. Данная конструкция питателя эффективна при изготовлении труб диаметром 0,4–0,9 м. Для труб большего диаметра (до 1,5 м) используются питатели, где разгрузка ложки происходит за счет ее поворота вокруг продольной оси.

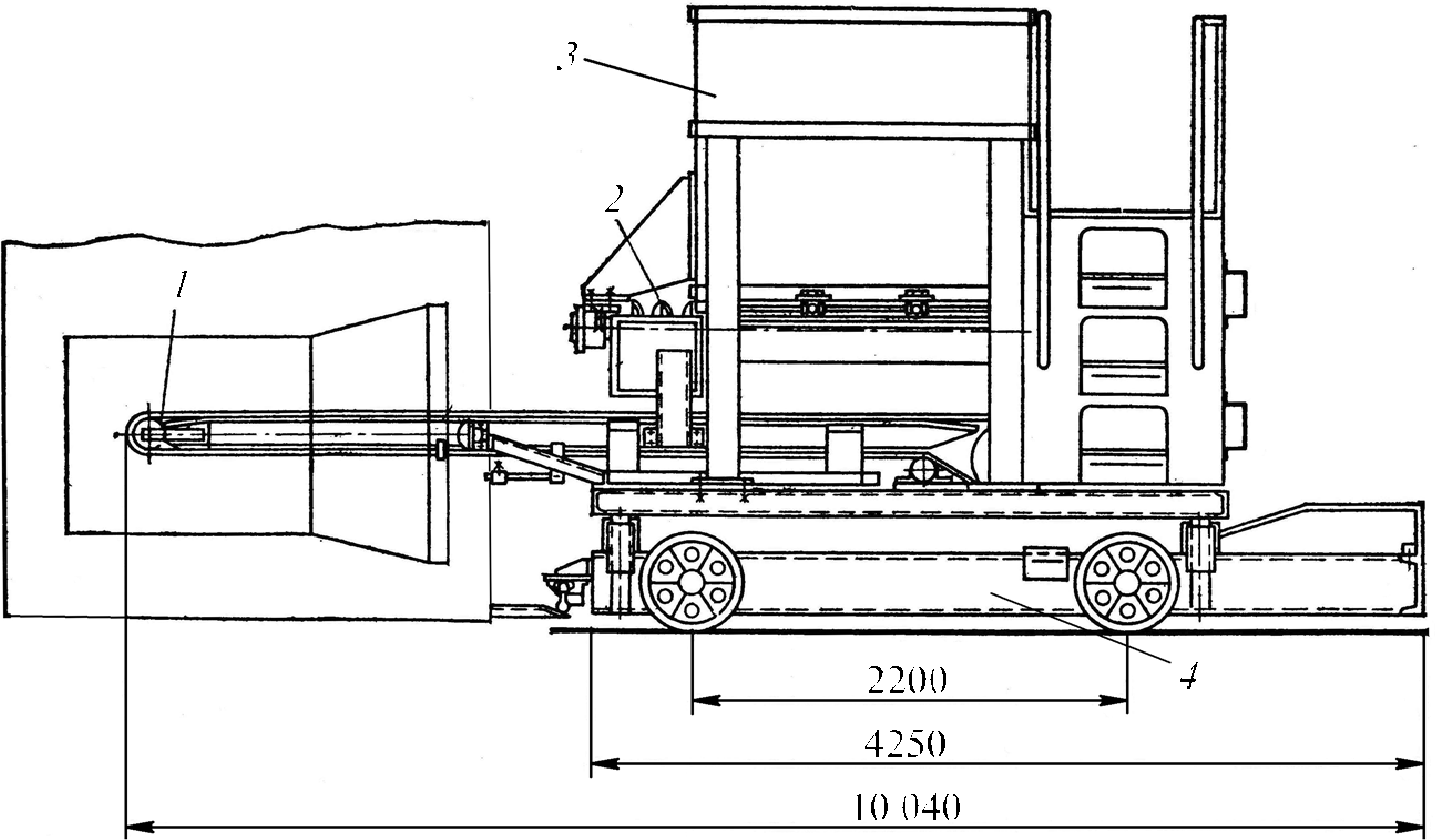

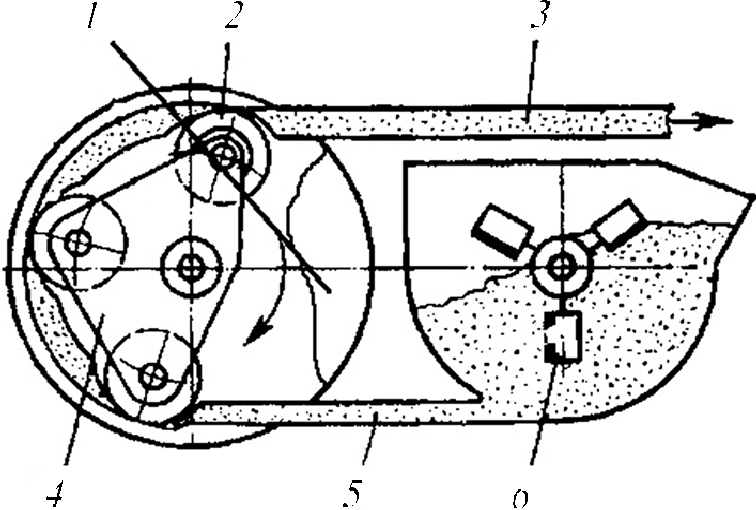

Ленточный питатель СМЖ-425 (рис. 6) также предназначен для производства безнапорных железобетонных труб методом центрифугирования.

Рис. 6. Ленточный питатель СМЖ-425 для производства безнапорных железобетонных труб методом центрифугирования: 1 — ленточный конвейер; 2 — шнековый питатель; 3 — бункер; 4 — самоходная тележка

Бетонная смесь загружается в приемный бункер 3 питателя. Затем вся установка на самоходной тележке 4 подъезжает к центрифуге, и длинный ленточный конвейер 1 вводится внутрь формы. Укладка смеси начинается с раструбной части, а затем равномерно распределяется по всей длине трубы. Для предотвращения зависания смеси в бункере, который имеет трапецеидальную форму, в его нижней части установлен шнековый питатель 2. Система управления обеспечивает строгую последовательность: сначала включается ленточный конвейер, затем шнек, а выключение происходит в обратном порядке.

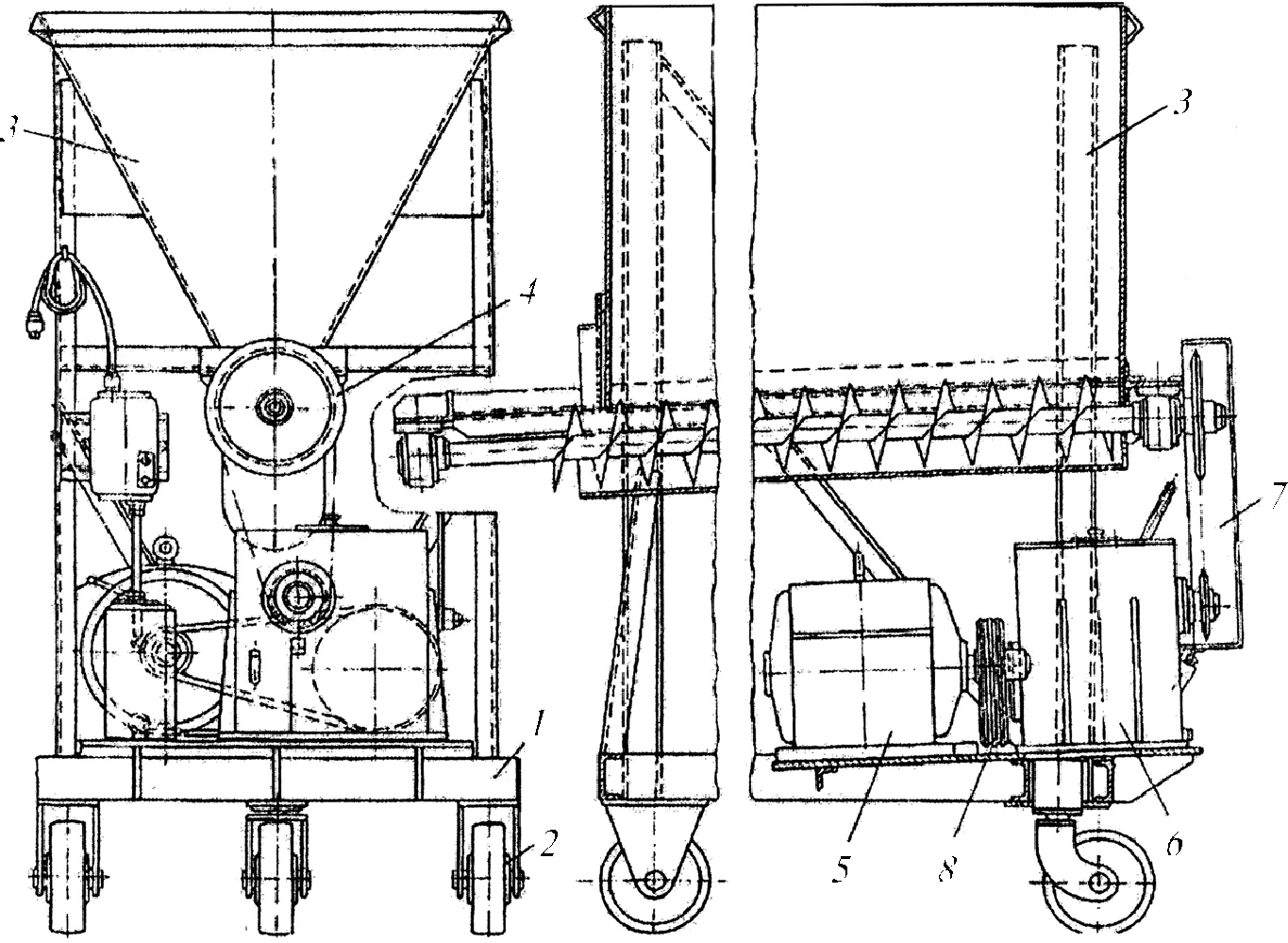

3.3. Бетоноукладчик с винтовым питателем

Данный тип бетоноукладчика (рис. 7) предназначен для укладки бетонной смеси в формы при производстве напорных железобетонных труб диаметром 0,5–1,2 м методом гидропрессования. Агрегат состоит из сварной рамы 1, установленной на трех колесах 2. На раме смонтирован бункер 3, к нижней части которого присоединен винтовой питатель 4. Вращение шнеку сообщается от четырехскоростного электродвигателя 5 через двухступенчатую коробку передач 6, цепную 7 и клиноременную 8 передачи, что позволяет гибко регулировать производительность. Перемещение бетоноукладчика между формами производится вручную или с помощью специального привода на рельсовом ходу. Заполнение бункера осуществляется из бадьи, подаваемой мостовым краном.

Технические характеристики: производительность (17÷90) · 10–5 м3/с (в зависимости от угловой скорости вала винтового питателя); объем бункера 0,8 м3; мощность электродвигателя 1,3/2,0/2,5/3,0 кВт; диаметр шнека 200 мм; шаг винта 100 мм.

Рис. 7. Бетоноукладчик с винтовым питателем: 1 — рама; 2 — колеса; 3 — бункер; 4 — питатель; 5 — электродвигатель; 6 — коробка передач; 7 — цепная передача; 8 — клиноременная передача

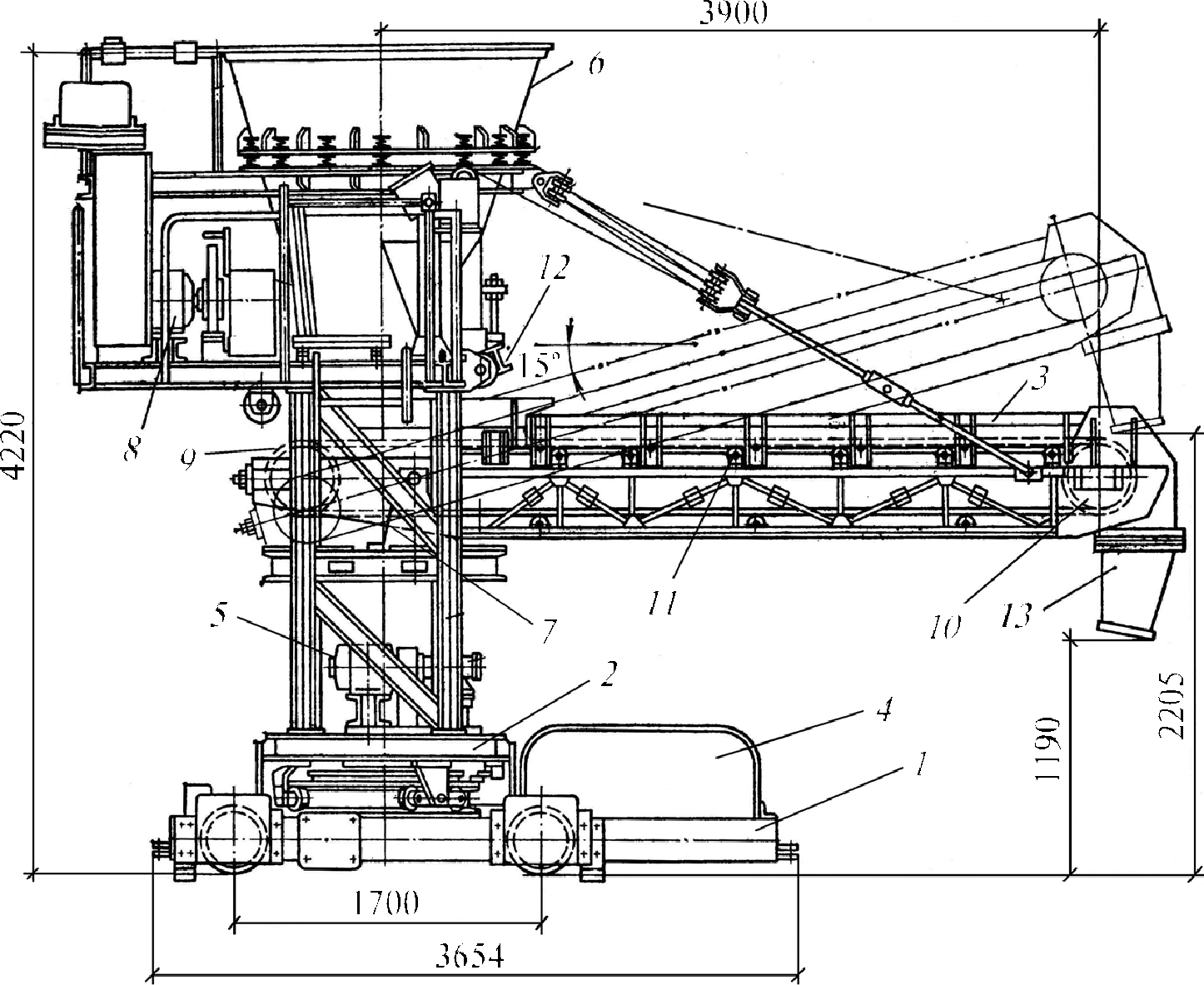

3.4. Бетонораздатчик с поворотным ленточным питателем

При изготовлении длинномерных предварительно напряженных конструкций на протяжных стендах используется бетонораздатчик с поворотным ленточным питателем (рис. 8), способный обслуживать одновременно два параллельных стенда. Конструкция включает сварную опорную тележку 1, поворотную платформу 2 и стрелу с ленточным питателем 3.

Рис. 8. Бетонораздатчик: 1 — тележка; 2 — поворотная платформа; 3 — ленточный питатель; 4 — привод передвижения; 5 — привод поворота платформы; 6 — бункер; 7 — привод питателя; 8 — привод подъема стрелы; 9 — приводной барабан; 10 — натяжной барабан; 11 — ролики; 12 — затвор; 13 — воронка

На поворотной платформе 2 размещен приемный бункер 6 с вибратором, привод 7 питателя, привод 8 подъема стрелы и пульт управления. Поворот платформы осуществляется лебедкой 5. Стрела ленточного питателя шарнирно подвешена к раме и может изменять угол наклона с помощью лебедки. Ленточный питатель включает приводной 9 и натяжной 10 барабаны, конвейерную ленту, поддерживающие ролики 11 и скребки для очистки ленты. Высота слоя смеси регулируется шиберным затвором 12. Вся конструкция установлена на тележке 1 с приводом передвижения 4. Загрузка бункера производится из бадьи.

Основные параметры: производительность 0,17 м3/с; установленная мощность 10,7 кВт; емкость бункера 1,8 м3; скорость ленты питателя 0,1 м/с; скорость перемещения 0,2 м/с.

4. Оборудование для транспортирования бетонов и растворов по трубам

Транспортирование бетонных и растворных смесей по трубопроводам (стальным или полимерным) является высокоэффективным методом, который позволяет механизировать процесс укладки в труднодоступных и стесненных условиях, значительно повысить производительность труда, снизить себестоимость и исключить тяжелый ручной труд. Основным оборудованием для этих целей являются бетононасосы и пневмонагнетатели.

Бетононасосы классифицируются по следующим признакам:

- По режиму работы: с периодической (поршневые) и непрерывной (шланговые/перистальтические) подачей смеси.

- По типу привода: механический и гидравлический.

- По количеству бетонотранспортных цилиндров: одно- и двухцилиндровые.

- По исполнению: стационарные и мобильные (автобетононасосы).

Технические требования к бетононасосам и методы их испытаний регламентируются ГОСТ 27336–2016 «Бетононасосы. Общие технические условия».

4.1. Бетононасосы с механическим приводом

На рисунке 9 показана схема одноцилиндрового бетононасоса с механическим приводом. Принцип его работы заключается в следующем: бетонная смесь из приемного бункера 3, где она дополнительно перемешивается лопастным смесителем 4, при открытом входном клапане 2 засасывается в полость цилиндра во время обратного хода поршня 9 (вправо). При прямом ходе поршня (влево) входной клапан закрывается, одновременно открывается выходной клапан 10, и порция смеси выталкивается в бетоновод 1. Движение поршню передается от кривошипно-шатунного механизма 8, а синхронное переключение клапанов осуществляется системой тяг 5 и кулис 6 от коленчатого вала 7. Для достижения приемлемой производительности частота ходов поршня должна составлять 50-60 в минуту. Главным недостатком таких насосов является значительная пульсация давления в бетоноводе, что негативно сказывается на качестве смеси (может провоцировать расслоение) и создает высокие динамические нагрузки на оборудование.

Рис. 9. Схема одноцилиндрового бетононасоса с механическим приводом

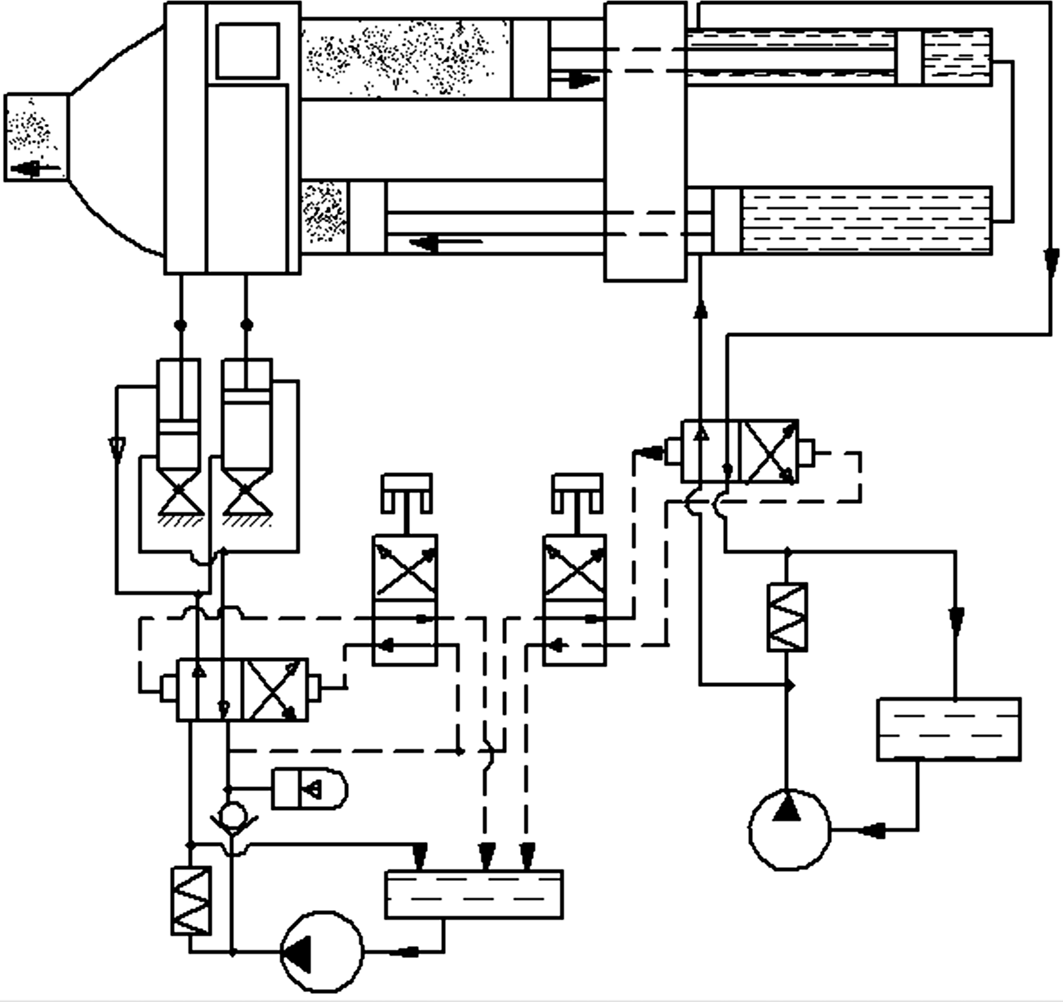

4.2. Двухцилиндровые бетононасосы с гидравлическим приводом

В настоящее время наибольшее распространение получили двухцилиндровые насосы с гидравлическим приводом (рис. 10), лишенные недостатков механических аналогов. Применение двух бетонотранспортных цилиндров, работающих в противофазе, и быстродействующих гидравлических устройств переключения потоков обеспечивает подачу смеси в бетоновод практически непрерывным потоком с минимальной пульсацией. Современные гидравлические насосы способны развивать производительность до 120 м3/ч и более, подавая смесь на расстояние до 250 м (иногда до 2000 м со специальными смесями) и на высоту до 50 м (в высотном строительстве — свыше 600 м). Рабочее давление в транспортных цилиндрах составляет от 3 до 12 МПа, а у специальных моделей — до 25 МПа.

Рис. 10. Схема бетононасоса с гидравлическим приводом

4.3. Шланговые (перистальтические) бетононасосы

Для перекачивания смесей на небольшие расстояния, например, при устройстве стяжек, штукатурных работах или торкретировании, применяют шланговые бетононасосы (рис. 11). Вместо поршневой группы в них используется гибкий армированный шланг 5, уложенный в форме полукольца внутри герметичного корпуса 1. Вращающийся ротор 4 с обрезиненными роликами 2 пережимает шланг и, перекатываясь по нему, выдавливает смесь в бетоновод 3. На всасывающем участке шланг восстанавливает свою форму, создавая разрежение, за счет чего новая порция смеси поступает из бункера 6.

Преимущества: простота конструкции, отсутствие прямого контакта абразивной смеси с механическими частями (кроме шланга), легкость в очистке.

Недостатки: ограниченное давление (до 2,1 МПа), что лимитирует дальность подачи, и относительно небольшой ресурс рабочего шланга (до 2500 м3 перекачанной смеси).

Рис. 11. Принципиальная схема шлангового бетононасоса

4.4. Растворонасосы

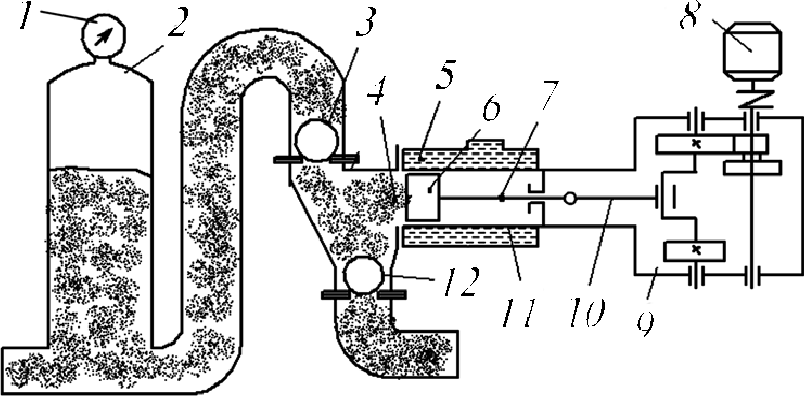

Для транспортирования строительных растворов по шлангам и их нанесения на оштукатуриваемые поверхности применяют растворонасосы. Они делятся на диафрагменные (где плунжер воздействует на раствор через промежуточную жидкость и эластичную диафрагму) и поршневые с непосредственным контактом поршня с раствором. Конструкция поршневого противоточного растворонасоса показана на рис. 12.

Рис. 12. Схема поршневого противоточного растворонасоса

При движении поршня 6 вправо в насосной камере 4 создается разрежение, всасывающий клапан 12 открывается, и камера заполняется раствором. При обратном движении поршня влево клапан 12 закрывается, открывается нагнетательный клапан 3, и раствор выталкивается в трубопровод. Движение поршню сообщается от электродвигателя 8 через редуктор 9 и кривошипно-шатунный механизм 10. Для повышения износостойкости внутренняя поверхность рабочего цилиндра 11 хромируется и охлаждается водой 5. Воздушный компенсатор (колпак) 2 сглаживает пульсации давления, а манометр 1 позволяет контролировать рабочие параметры.

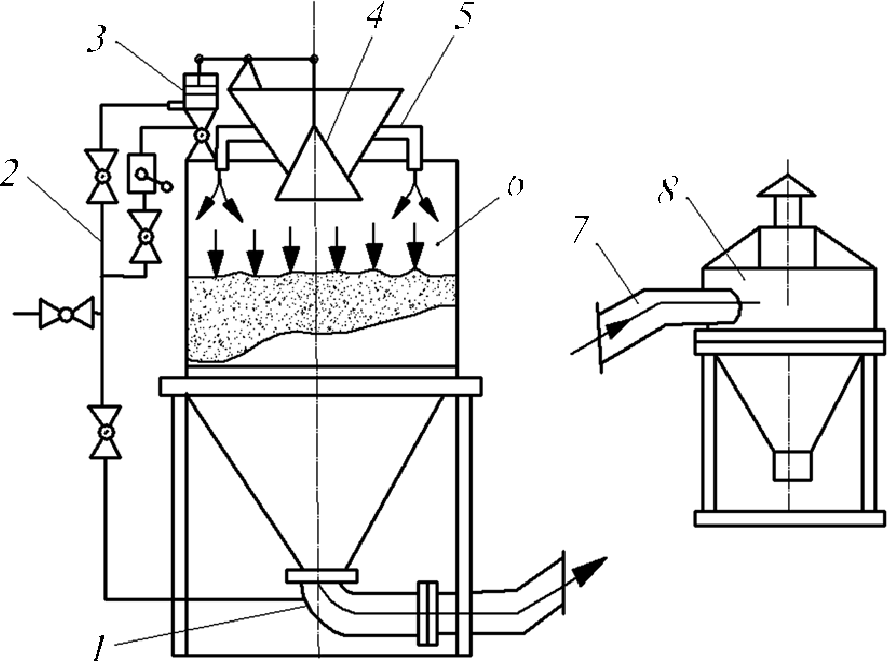

4.5. Пневматические нагнетатели

Для транспортирования жестких бетонных смесей с осадкой конуса 6-10 см применяются пневматические нагнетатели. Они позволяют подавать такие смеси на расстояние до 150 м по горизонтали и до 30 м по вертикали. Установка (рис. 13) работает по следующему принципу: порция смеси загружается в герметичный бункер-камеру 6, после чего загрузочный затвор 4 герметично закрывается с помощью пневмоцилиндра 3. Затем по магистрали 2 через коллектор 5 в верхнюю часть камеры подается сжатый воздух, который вытесняет смесь в бетоновод 7. Для улучшения текучести и аэрации смеси в ее нижнюю часть через сопло 1 дополнительно подается сжатый воздух под меньшим давлением. На конце бетоновода устанавливается гаситель 8, который снижает скорость потока и обеспечивает спокойную укладку смеси.

Преимущества: исключительная простота конструкции, отсутствие сложных движущихся деталей, контактирующих с абразивной средой, что обеспечивает высокую надежность и долговечность.

Недостатки: повышенная энергоемкость из-за большого расхода сжатого воздуха и циклический режим работы.

Так как агрегаты этого типа являются сосудами, работающими под значительным давлением, при их эксплуатации необходимо неукоснительно соблюдать все требования безопасности, регламентированные соответствующими надзорными органами.

Рис. 13. Пневматическая установка для подачи бетонной смеси

Сравнительная таблица методов транспортировки бетона

| Параметр | Автобетоносмеситель | Ленточный конвейер | Бетононасос (гидравлический) | Пневмонагнетатель |

|---|---|---|---|---|

| Принцип действия | Циклический, порционный | Непрерывный | Непрерывный (условно) | Циклический, порционный |

| Дальность подачи (горизонт.) | Неограничена (дорожная сеть) | До 1000 м и более (стационарно) | До 2000 м | До 150-200 м |

| Высота подачи (вертикаль) | — | До 30° наклон ленты | До 600 м и более | До 30-40 м |

| Производительность | Зависит от логистики, до 20 м³/ч на объект | До 300 м³/ч | До 120 м³/ч (мобильные), до 200 м³/ч (стационарные) | 5-10 м³/ч |

| Требования к смеси | Подвижность П1-П5 по ГОСТ 7473-2010 | П1-П3, низкая сегрегация | Специальные насосные составы, П4-П5 | Жесткие и малоподвижные смеси, Ж1-Ж4 |

| Преимущества | Мобильность, сохранение однородности смеси в пути | Высокая производительность, низкая энергоемкость | Подача в любую точку по вертикали и горизонтали, гибкость | Простота, надежность, работа с жесткими смесями |

| Недостатки | Зависимость от дорожных условий, ограниченная скорость разгрузки | Стационарность, открытый способ транспортировки (влияние погоды) | Сложность, высокие требования к качеству смеси, риск пробок | Низкая производительность, высокий расход воздуха, цикличность |

Интересные факты о транспортировке бетона

- Рекорд Бурдж-Халифа: При строительстве самого высокого здания в мире, Бурдж-Халифа в Дубае, была достигнута мировая рекордная высота вертикальной подачи бетона — 606 метров. Это стало возможным благодаря использованию сверхмощных стационарных бетононасосов и разработке специальной рецептуры бетона.

- Римский бетон: Древние римляне, не имея насосов, для строительства массивных сооружений, таких как Колизей, использовали сложные системы деревянных желобов, блоков и ручной труд тысяч рабов для подъема и укладки бетонной смеси (opus caementicium).

- Изобретение бетононасоса: Считается, что первый успешный поршневой бетононасос был изобретен в Германии в 1927 году инженерами Максом Гике и Фрицем Хуллем. Это изобретение произвело революцию в технологии монолитного строительства.

- Проблема «пробки»: Закупорка бетоновода («пробка») является одной из самых серьезных проблем при перекачке смеси. Она может возникнуть из-за неправильно подобранного состава бетона, попадания инородных предметов или слишком длинных перерывов в подаче. Устранение пробки — трудоемкий и опасный процесс.

FAQ: Часто задаваемые вопросы

- В чем принципиальное отличие бетоноукладчика от бетонораздатчика?

- Бетонораздатчик только подает и выгружает смесь в форму. Бетоноукладчик, помимо этого, оснащен механизмами для разравнивания, распределения, а иногда и для поверхностного уплотнения и заглаживания смеси, выполняя более комплексную технологическую операцию.

- Почему для перекачки бетона насосом требуется смесь с высокой подвижностью (осадкой конуса)?

- Пластичная, высокоподвижная смесь (классы П4, П5 по ГОСТ 7473-2010) обладает лучшей текучестью и создает меньшее сопротивление при движении по трубам. Это снижает нагрузку на насос, уменьшает риск образования пробок и обеспечивает стабильность потока. Жесткие смеси практически невозможно перекачивать стандартными поршневыми насосами.

- Какие основные меры безопасности при работе с бетононасосом?

- Ключевые меры включают: установку насоса на прочном, ровном основании; надежное соединение секций бетоновода с использованием уплотнений и замков; организацию запретной зоны вокруг концевого шланга из-за его возможных резких перемещений; регулярную проверку исправности манометров и систем аварийного отключения; использование защитных очков и касок персоналом. Категорически запрещается прочищать бетоновод сжатым воздухом при нахождении людей у его выходного отверстия.

- Можно ли использовать обычный самосвал для перевозки бетона на дальние расстояния?

- Это крайне нежелательно. При транспортировке в кузове самосвала, особенно по неровным дорогам, происходит вибрация, которая приводит к расслоению смеси: тяжелый щебень оседает вниз, а наверх поднимается цементное молоко. Это необратимо ухудшает качество бетона. Для дальних перевозок следует использовать только автобетоносмесители («миксеры»), которые постоянно перемешивают смесь в пути.

Заключение

Выбор оптимального оборудования для транспортирования и укладки бетонной смеси — это комплексная инженерная задача, от правильного решения которой напрямую зависят темпы строительства, качество конечного продукта и экономическая эффективность проекта. От простых бункеров с затворами до сложных роботизированных комплексов и мощных насосных станций — современный арсенал технических средств позволяет реализовывать самые амбициозные строительные проекты. Глубокое понимание конструктивных особенностей, преимуществ и недостатков каждого типа машин, а также строгое соблюдение технологических регламентов и стандартов качества, является залогом успешной и долговечной эксплуатации бетонных и железобетонных конструкций.

Нормативная база

- ГОСТ 7473-2010 «Смеси бетонные. Технические условия.»

- ГОСТ 27336–2016 «Бетононасосы. Общие технические условия.»

- СП 49.13330.2010 «Безопасность труда в строительстве. Часть 1. Общие требования.»

Список литературы

- Васильев Б.Д. «Строительные машины и оборудование». — М.: Стройиздат, 2005.

- Гальперин М.И., Домбровский Н.Г. «Строительные машины». Учебник для вузов. — М.: Высшая школа, 1980.

- Добронравов С.С. «Строительные машины и основы автоматизации». — М.: Высшая школа, 2008.