Содержание страницы

1. Технологические схемы дробильно-сортировочных заводов

Дробильно-сортировочные заводы по производству нерудных строительных материалов представляют собой сложный комплекс технологического оборудования, предназначенный для выполнения следующих технологических операций: приема горной массы, дробления, сортировки, мойки, обезвоживания, транспортирования, складирования готовой продукции и отгрузки ее потребителю. Заводы предназначены для производства щебня, гравия и песка.

В зависимости от вида выпускаемой продукции предприятия промышленности нерудных строительных материалов называют щебеночными или гравийно-песчаными заводами.

Нерудные строительные материалы, полученные путем дробления, сортировки и обогащения различных горных каменных пород, регламентируются соответствующими требованиями.

В соответствии с производственными требованиями щебень подразделяется на 4 основные фракции, мм: 5…10, 10…20, 20…40 и 40…70. По согласованию с потребителем допускается выпуск щебня и других фракций.

Песок дробленый — это продукт, получаемый дроблением горных пород до крупности 5 мм с последующим обогащением и фракционированием. Исходным сырьем для производства нерудных строительных материалов являются природные каменные материалы изверженного, осадочного и метаморфического происхождения и гравийно-валунные материалы. Гравийно-валунные материалы крупностью от 5 до 70 мм называются гравием, а крупнее 70 мм — валунами.

На дробильно-сортировочном заводе материал измельчается, как правило, за несколько стадий с применением различных дробилок, которые выбирают с учетом физико-механических свойств исходного материала. Дробильно-сортировочные заводы бывают стационарные (заводы), сборно-разборные (линии) и передвижные (установки, агрегаты, комплексы). В качестве типовых приняты заводы производительностью 400, 600, 1200 и 2400 тыс. м3/год. Они сооружаются, как правило, в стационарных и отапливаемых зданиях.

Сборно-разборные автоматизированные дробильно-сортировочные линии (САДЛ) предназначены для получения щебня в районах с ограниченными запасами сырья и ввода в эксплуатацию в ограниченное время.

Передвижные и транспортирующие дробильно-сортировочные установки (ПДСУ, ТДСУ) состоят, как правило, из отдельных агрегатов, смонтированных на тележках (колесных, гусеничных и т.п.), предназначенных для выполнения определенной технологической операции и имеющих как самостоятельное значение, так и вспомогательное, т.е. могут входить в состав ПДСУ или ТДСУ.

В зависимости от вида перерабатываемых горных пород дробильно-сортировочные заводы, линии, установки и агрегаты делятся:

- на заводы и установки, перерабатывающие на щебень изверженные, осадочные и метаморфические горные породы;

- на дробильно-сортировочные заводы и установки, перерабатывающие на гравий, щебень и песок валунно-гранитно-песчаные месторождения;

- на заводы по производству песка и разрабатывающие песчаные месторождения экскаваторным или гидромеханизированным способами.

Весь комплекс переработки горного сырья на дробильно-сортировочных заводах, состоящий из ряда последовательных технологических операций, образует схему переработки или обогащения. Схема, содержащая данные о количестве и качестве перерабатываемой горной породы, называется качественно-количественной, или технологической схемой завода. Технологические схемы определяются характеристикой исходного горного сырья, номенклатурой готовой продукции и оборудования, техническими требованиями. Они должны быть «гибкими» и предусматривать: выпуск щебня мелких фракций 5(3)…10(15) и 10…20(25) мм в количестве 50…70 % от общего объема производства; щебня крупных фракций 20(25)…40 и 40…70 мм — 50…30 %; переход от выпуска одной продукции к другой без уменьшения производительности по головной дробилке.

Приняты следующие технологические схемы:

- для переработки изверженных и метаморфических абразивных горных пород типа гранитов, базальтов, песчаников и т.п. с прочностью на сжатие более 100 МПа и незначительно загрязненных легкопромывными включениями, а также осадочных пород типа известняков и доломитов и т.п. с прочностью на сжатие 60…150 МПа и загрязненных легкои среднепромывными включениями;

- для переработки однородных прочных малоабразивных осадочных пород типа известняков и доломитов с пределом прочности на сжатие 30…60, 60…80 и 80…150 МПа, незначительно загрязненных легкои среднепромывными включениями;

- для переработки неоднородных малоабразивных осадочных пород с прочностью на сжатие от 10 до 150 МПа, содержащих слабые разности и загрязненные среднеи труднопромывными включениями;

- для переработки песчаных месторождений с раздельным и совместным выпуском гравия и щебня;

- для переработки песчаных месторождений;

- для производства дробленого песка и др.

Технологические схемы включают следующие технологические операции: прием и питание, дробление, грохочение, обогащение, складирование, отгрузку потребителю и утилизацию отходов производства. Дробление обеспечивает получение щебня заданной крупности при минимальном выходе отходов крупностью 0…3(5) мм. Предварительное грохочение применяется с целью увеличения пропускной способности дробилок. Контрольное грохочение предусматривается для возврата на додрабливание избыточного по крупности материала. Сортировка применяется для разделения дробленого материала на узкие классы крупности (готовые фракции) щебня.

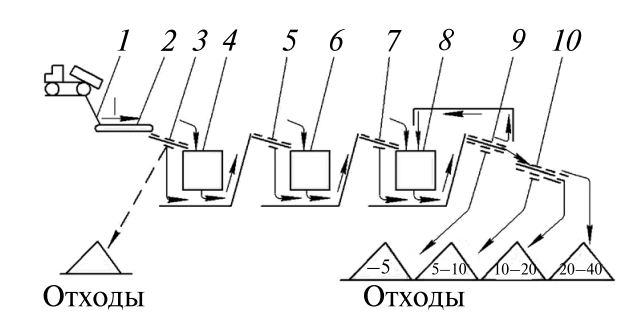

Принципиальная (упрощенная) схема трехстадийного процесса переработки горной массы на дробильно-сортировочном заводе показана на рис. 1. Исходная горная масса поступает в бункер 1 и питателем 2 подается в тяжелые колосниковые грохоты 3 для предварительного сортирования. Это сортирование предназначено для отбора из исходной горной массы материала, не требующего дробления в машинах первой стадии дробления. В зависимости от степени загрязнения нижний продукт может быть направлен на дальнейшее дробление или исключен из процесса переработки (направлен в отход). Верхний продукт поступает в дробилку 4 первичного (крупного) дробления, где размер отдельных кусков уменьшается до 125…250 мм, благодаря чему обеспечивается нормальная работа дробилок последующей стадии. В нерудной промышленности для первичного дробления пород высокой прочности и абразивности применяют щековые дробилки, для дробления малоабразивных пород средней прочности — роторные. Нижний продукт после предварительного сортирования и материал, прошедший первую стадию дробления, подают на грохот 5 для промежуточного сортирования, назначение которого исключить из потока материала куски, не требующие переработки в дробилке 6 второй стадии дробления. В результате этого уменьшается нагрузка на дробилку вторичного (среднего) дробления и переизмельчение материала. На этой стадии происходит дальнейшее уменьшение размеров кусков породы (40…125 мм). В зависимости от требуемой крупности, производительности и вида породы на этой стадии дробления устанавливают одну или несколько дробилок для среднего дробления. При этом для переработки пород высокой прочности и абразивности используют щековые и конусные дробилки, для малоабразивных пород средней прочности — роторные и молотковые.

Рис. 1. Принципиальная технологическая схема трехстадийного процесса переработки горных пород

Нижний продукт первого грохота для промежуточного сортирования 5 и материал, прошедший дробилку 6 второй стадии дробления, поступают на второй грохот 7 для промежуточного сортирования.

Дробилка 8 третьей стадии дробления перерабатывает материал, полученный на предыдущих стадиях, до товарного размера (в данном случае до 40 мм). В зависимости от вида горной породы на этой стадии применяют конусные, молотковые и роторные дробилки для мелкого дробления.

После дробилки третьей стадии материал поступает на грохот 9 поверочного (контрольного) грохочения. На этом грохоте верхнее сито устанавливается на максимальный размер фракции готового продукта. С этого сита верхний продукт, т.е. зерна крупнее заданного максимального размера (более 40 мм), возвращаются в дробилку третьей стадии. Этим осуществляется замкнутый цикл дробления. Применение замкнутого цикла повышает производительность (на 25…30 %) дробилок последней стадии, так как возможно использование их с более широкими выходными щелями. Кроме того, при замкнутом цикле возможно более точно соблюдать требования по допустимому закрупнению готового продукта.

На грохоте поверочного грохочения выделяется также фракция 0…5(3) мм. Средний материал 5(3)…40 мм с этого грохота направляется на грохот 10 для окончательного сортирования, на котором готовый продукт разделяется на товарные фракции 5(3)…10; 10…20; 20…40 мм.

Для промежуточного и окончательного сортирования применяют плоские вибрационные грохоты с круговыми и направленными колебаниями. Для окончательного сортирования материал с грохотов поступает на склады готовой продукции.

Технологическая схема получения щебня, показанная на рис. 1, является упрощенной. Однако, если переработке подлежат породы высокой прочности и абразивности (граниты, базальты, диабазы), в основном малоили совсем не загрязненные глиной и другими включениями, то выбирают рассмотренную трехстадийную схему с замкнутым циклом на третьей стадии и с указанным оборудованием.

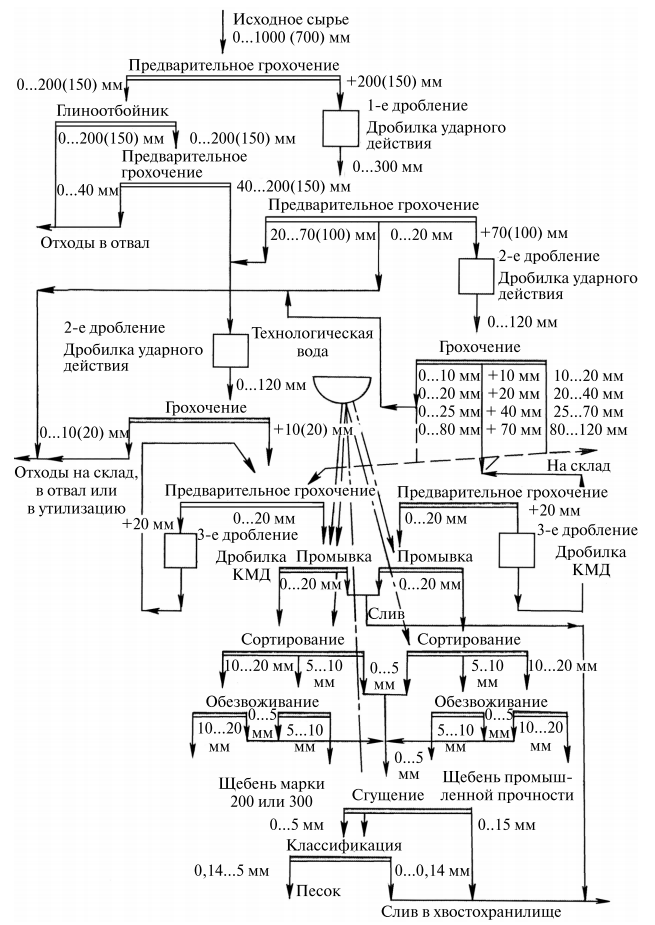

Если перерабатывается горная масса различной прочности, содержащая слабые включения (глину и т.п.), что характерно для пород малоабразивных средней прочности (известняков), то технологический процесс получения щебня высокого качества значительно усложняется. Допустим, что исходная горная масса содержит породы прочностью 10…150 МН/м2, 20 % слабых разностей и 10…12 % легкои среднеразмываемых глин. Для переработки такого исходного материала может быть рекомендована технологическая схема, показанная на рис. 2. Согласно этой схеме можно получить щебень двух сортов по прочности избирательным дроблением в дробилках ударного действия с последовательным исключением из переработки слабых разностей в виде отходов.

Рис. 2. Технологическая схема переработки малообразивных горных пород

Исходная горная масса поступает на предварительное грохочение на колосниковый грохот, где разделяется на два потока: «грязный» или «слабый» (подрешетный продукт крупностью 0…200 мм) и «чистый» или «прочный» (надрешетный продукт крупностью

+200 мм), поступающий в дробилку первой стадии. При разделении потока на «грязный» и «чистый» исходят из предположения, что при карьерной добыче слабые разности, глина и менее прочные породы разрушаются на более мелкие куски, чем прочные породы. Из схемы видно, что далее эти потоки перерабатываются отдельно и лишь в самом конце процесса фракции 0…5 мм смешиваются и поступают на классификацию для получения песка.

Грязный поток с материалом направляется на глиноотборник, где отбирается крупнокомковая глина, после этого материал поступает на грохочение, а его фракция 0…40 мм (или 0…80 мм) в отходы. При грохочении после первичного дробления чистого потока фракция 0…20 мм также направляется в отходы, в результате чего чистый поток дополнительно очищается. Далее оба потока раздельно поступают на вторичное дробление в дробилки ударного действия. Затем следует грохочение и третья стадия дробления, после чего промывка (в основном в корытных мойках), сортирование с промывкой (ополаскивание) на грохотах и обезвоживание также на грохотах. В результате получается щебень для низкомарочного бетона и щебень повышенной прочности фракций 5…10 и 10…20 мм, а также фракция 0…5 мм, которая дополнительно промывается и классифицируется на песчаные фракции в гидравлических классификаторах.

Чтобы определить, какое количество перерабатываемого материала и какой крупности проходит через операции технологического процесса, а значит, получить возможность выбрать соответствующее оборудование, необходимо рассчитать качественно-количественную схему процесса. Схему, изображенную на рис. 2, можно считать качественной, так как на ней показана лишь крупность материала после каждой отдельной операции.

Выбор оборудования производится в соответствии с принятой технологической схемой завода и техническими характеристиками оборудования.

Ведомости оборудования составляются на основании расчета и технологических схем, как правило, по следующим машинам: основным технологическим (автосамосвалам, питателям, дробилкам,

грохотам, обогатительному оборудованию и т.п.); транспортирующим и грузоподъемным машинам; электротехническому оборудованию; теплотехническому оборудованию и т.п.; нестандартному оборудованию (бункерам, погрузочным и перегрузочным узлам, узлам установки машин).

В соответствии с технологическими операциями и с учетом блокировки отдельных узлов завод может включать следующие производственные корпуса и сооружения: корпус первичного дробления; корпус в составе отделений — вторичного и третичного дробления, промывки и сортировки щебня и классификации песка; склады готовой продукции и погрузочные узлы.

Оборудование корпуса первичного дробления компонуют, как правило, в одноэтажном здании с мостовым электрическим краном; вторичного и третичного — в одном корпусе с мостовым краном. Для обеспечения равномерной загрузки дробилок третьей стадии предусматривается установка промежуточных бункеров с питателями. В корпусе промывки и сортировки грохоты располагаются каскадно с минимальным перепадом материала.

Технологическое оборудование монтируется на одной или нескольких рамах, приспособленных для транспортирования автотягачами или перевозимых в большегрузных автомобилях. Сборка на одной раме называется агрегатом. Отдельные узлы агрегата могут допускать частичную разборку для транспортирования. В состав ПДСУ входят: бункер-питатель, агрегаты крупного, среднего и мелкого дробления, агрегаты сортировки, ленточные конвейеры и агрегат управления. При эксплуатации агрегаты устанавливаются на заранее подготовленные опоры.

Сборно-разборные линии комплектуются из отдельных агрегатов при помощи металлоконструкций. Для управления линией предусматривается система управления всеми агрегатами.

2. Передвижные дробильно-сортировочные установки

В транспортном, сельскохозяйственном и других видах строительства широко применяют передвижные дробильно-сортировочные установки (ПДСУ). Это позволяет значительно снизить стоимость строительных работ в результате использования местных строительных материалов из месторождений малой мощности и кратковременного действия, на которых нерентабельно создавать стационарные заводы. Например, при строительстве автомобильных дорог с асфальто- и цементобетонным покрытием стоимость каменных материалов составляет 50…70 % от стоимости всего дорожного покрытия. Разработка притрассовых карьеров с использованием ПДСУ позволяет снизить эти расходы в 1,8…2 раза вследствие снижения затрат на транспортирование.

Отечественная промышленность выпускает ПДСУ следующей производительности: малой (до 10 м3/ч), средней (до 50 м3/ч) и большой (свыше 50 м3/ч).

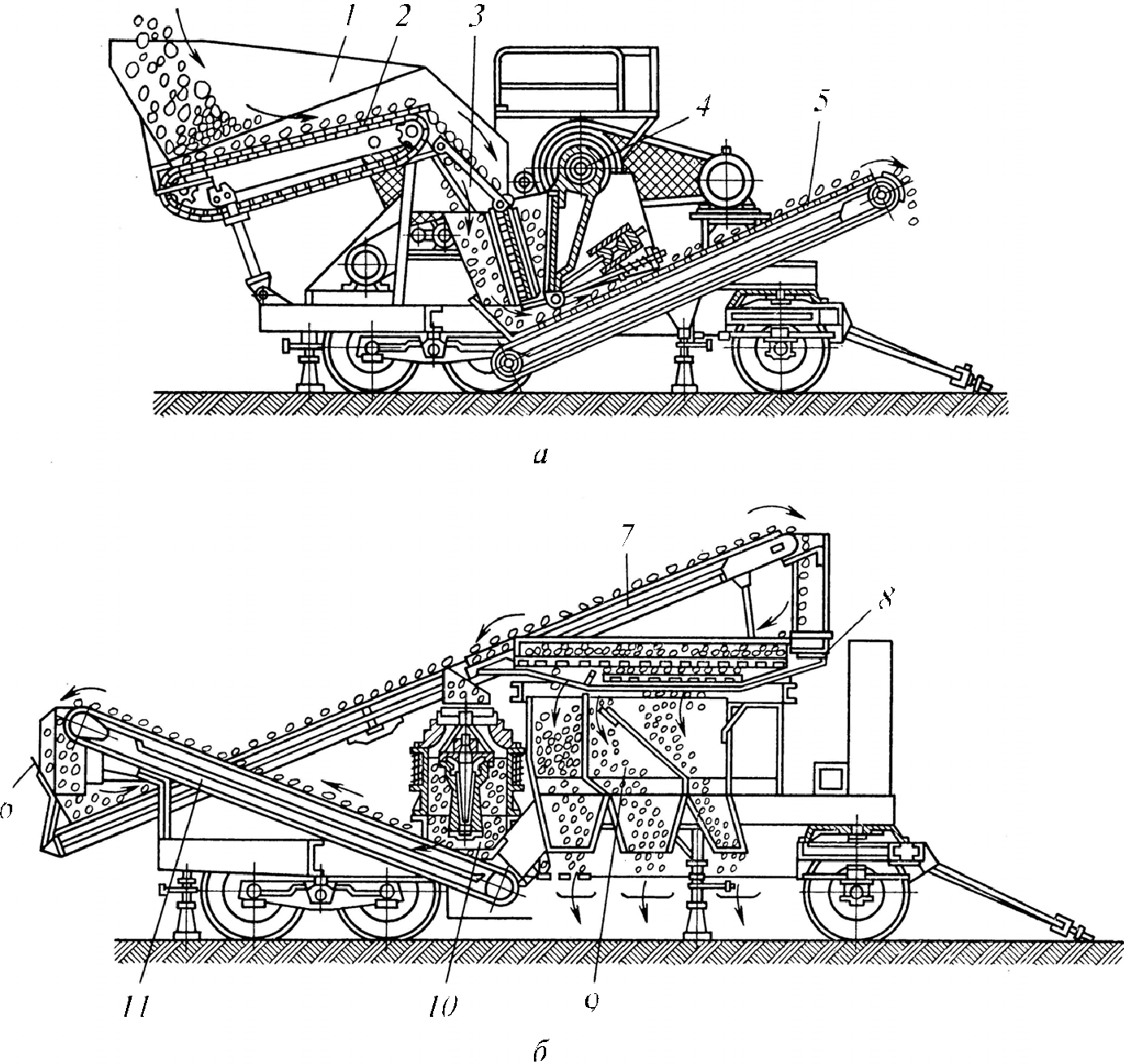

На рис. 3 показана схема ПДСУ, обеспечивающей среднюю производительность 25 м3/ч при выдаче трех фракций щебня крупностью до 25 мм. Установка состоит из агрегата СМ-739 для первичного дробления (рис. 3, а) и агрегата СМ-740 для вторичного дробления и сортирования (рис. 3, б).

На агрегате первичного дробления установлена щековая дробилка СМ-741 со сложным движением щеки и приемным отверстием размером 400×900 мм, что определяет возможную максимальную крупность кусков в исходной горной массе, равную 340 мм. Исходная горная масса с кусками указанной крупности загружается экскаватором, погрузчиком или автотранспортом в приемный бункер 1 агрегата и далее пластинчатым питателем 2 (размером 600×3000 мм) подается на наклонную колосниковую решетку 3. Материал, не требующий дробления, попадает в лоток, а затем на отводящий транспортер 5. Размер выходной щели дробилки 4 выбирают таким, чтобы после первичного дробления через нее не могли пройти куски материала более 60 мм. С транспортера 5 материал попадает в воронку 6 агрегата СМ-740 для вторичного дробления (рис. 3, б), далее по транспортеру 7 поступает на самобалансный виброгрохот 8 (СМ-742), где рассеивается на фракции, которые поступают в соответствующие бункера 9. Надрешетный продукт верхнего яруса направляется в конусную дробилку 10 (СМ- 561), после которой попадает на транспортер 11 и далее опять на транспортер 7 и виброгрохот 8. Так происходит замкнутый цикл дробления.

Из бункеров фракции щебня направляются специальными транспортерами на склад готовой продукции или в автотранспорт. Оборудование агрегатов смонтировано на рамках, которые установлены на переднюю одноосную и заднюю двухосную тележки с пневматическими колесами. Передняя тележка имеет поворотную опору с прицепным устройством для присоединения к тягачу. При эксплуатации установки агрегаты опираются на винтовые домкраты.

Рис. 3. Схема передвижной дробильно-сортировочной установки средней производительности СМ-739/740: а — агрегат первичного дробления; б — агрегат вторичного дробления и сортирования

Каждый агрегат снабжен электродвигателями. В установке СМ-739/740 их всего восемь. Пускорегулирующая аппаратура расположена в двух шкафах, которые при транспортировании крепят к рамам агрегатов. Малогабаритные переносные пульты управления можно устанавливать в универсальной кабине управления или в другом месте, удобном для обслуживания (на расстоянии до 20 м от установки). Установку можно комплектовать дизель-генераторной станцией, позволяющей эксплуатировать ПДСУ в районах, удаленных от линий электропередач.

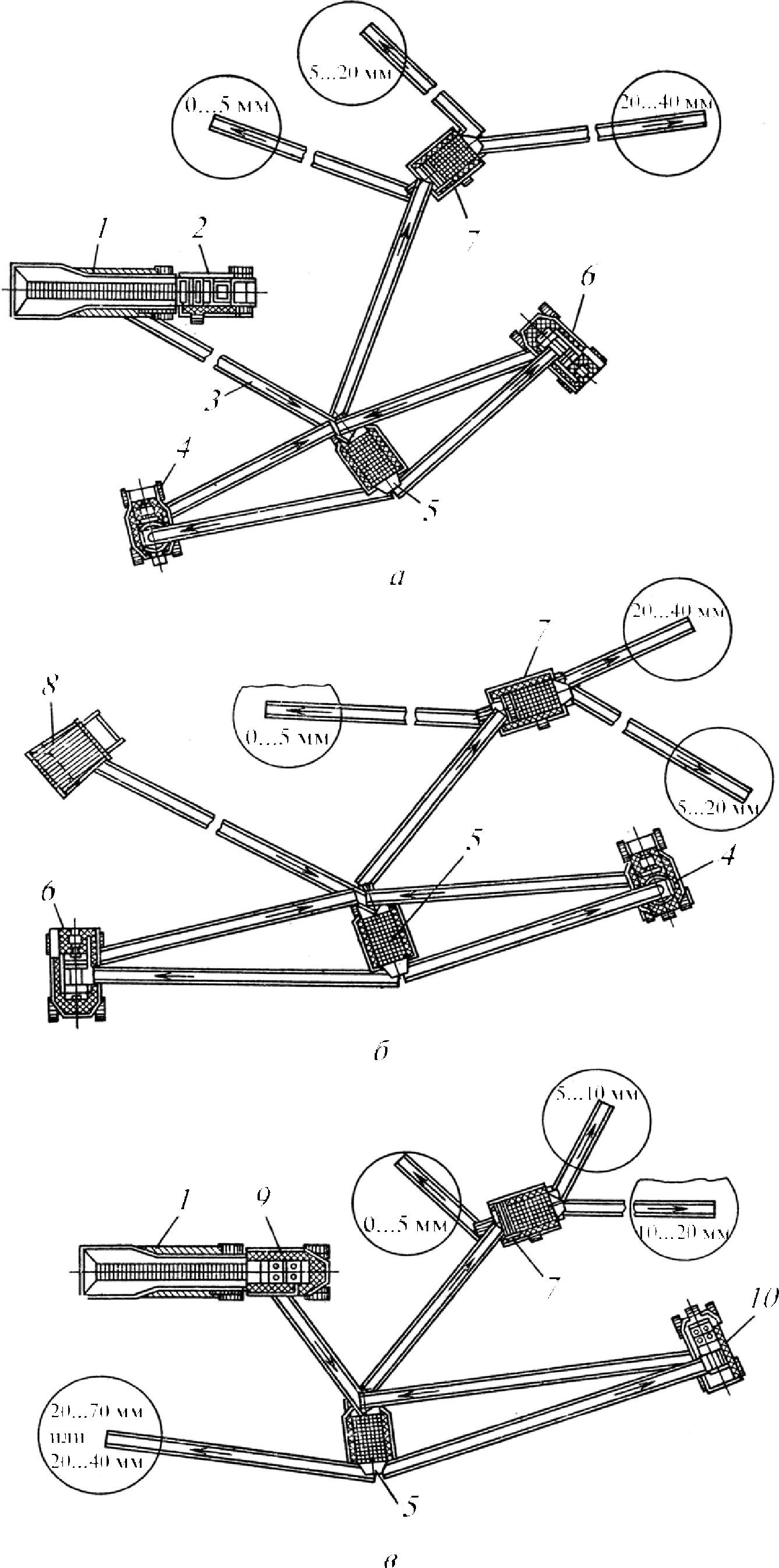

Рис. 4. Основные варианты компоновки технологических схем ПДСУ для переработки: а — абразивных прочных пород; б — гравийно-песчаных пород; в — малоабразивных осадочных пород

На рис. 4 показаны основные варианты компоновки технологических схем ПДСУ. Схема на рис. 4, а предназначена для приготовления щебня крупностью до 40 мм из абразивных пород высокой прочности (300…500 МН/м2). По этой схеме предусмотрено трехстадийное дробление с замкнутым циклом на второй и третьей стадиях. Исходный материал поступает в бункер передвижного пластинчатого питателя 1 и далее направляется в агрегат первичного дробления 2 с щековой дробилкой, размер загрузочного отверстия которой 600×900 мм.

Раздробленный материал поступает на транспортер 3 (ширина ленты 800 мм), который направляет его на агрегат 5, имеющий грохот размером 1500×3750, для промежуточного сортирования. Грохот имеет два яруса сит. Надрешетный материал (размер кусков превышает 75 мм) с верхнего яруса направляется в агрегат 6 среднего (вторичного) дробления с щековой дробилкой размером 250×900 мм. После вторичного дробления материал опять поступает на грохот промежуточного сортирования. Средний продукт этого грохота размером 40…70 мм направляется в агрегат 4 мелкого (третичного) дробления с конусной дробилкой и после дробления также поступает на промежуточное сортирование. Нижний продукт грохота размером 40 мм направляется на агрегат 7 с грохотом для окончательного сортирования. На этом агрегате установлен такой же грохот, как и для промежуточного сортирования, но с другими отверстиями сит.

Установки средней производительности являются узкоспециализированными, так как они работают в одном заранее заданном режиме и их трудно использовать при изменении требований к готовому продукту.

Для полной механизации процессов переработки горных пород при строительстве были созданы ПДСУ большой производительности, более мобильные, допускающие применение экскаваторов для погрузки.

ПДСУ большой производительности по сравнению с установками, оборудование которых монтируется на одном или двух агрегатах, производящих несколько технологических операций, состоят из самостоятельных унифицированных агрегатов, выполняющих только одну технологическую операцию. Поэтому агрегаты ПДСУ большой производительности можно использовать как раздельно, так и в различных сочетаниях в зависимости от конкретных горногеологических условий и требований к товарному щебню.

В качестве рабочего оборудования ПДСУ большой производительности используют серийно изготовляемые дробилки и грохоты. Для переработки высокопрочных изверженных горных пород, а также гравийно-песчаных смесей применяют щековые и конусные дробилки, а для малоабразивных осадочных горных пород — роторные дробилки. Агрегаты монтируют на рамах, снабженных пневмоколесным ходом. Привод машин осуществляется от индивидуальных электродвигателей. Комплект ПДСУ большой производительности состоит из одиннадцати основных агрегатов, компонуя которые в различные варианты можно получить двенадцать различных технологических схем в зависимости от конкретных требований.

Для разработки гравийно-песчаных месторождений рекомендуется схема, показанная на рис. 4, б. Схема включает бункер с лотковым питателем 8, агрегаты среднего 6 и мелкого 4 дробления, агрегаты для промежуточного 5 и окончательного 7 сортирования и конвейеры. Исходная горная масса поступает в бункер-питатель и далее на грохот для промежуточного сортирования. Песок и мелкие фракции гравия затем направляются на агрегат для окончательного сортирования, минуя дробление. Крупные фракции гравия и валуны подаются в агрегаты для среднего и мелкого дробления. Раздробленный материал из этих агрегатов опять поступает на грохот для промежуточного сортирования, где отделяется готовый продукт (заданной крупности), а крупные куски направляются на дробление. Этим осуществляется замкнутый цикл дробления. Готовый продукт поступает на грохот для окончательного сортирования, где разделяется на требуемые фракции. Производительность ПДСУ при данной схеме и крупности щебня до 40 мм составляет примерно 200 м3/ч, установочная мощность 240,8 кВт, общая масса 91,48 т.

Для переработки малоабразивных осадочных пород рекомендуется технологическая схема ПДСУ, показанная на рис. 4, в. Схема включает помимо бункера-питателя, грохотов и конвейера, применяемых и в других схемах, два агрегата с роторными дробилками 9 и 10 соответственно для крупного и среднего дробления. Производительность ПДСУ при такой схеме составляет 70…100 м3/ч при крупности готового продукта до 40 или 70 мм, установочная мощность 254,5 кВт, общая масса 106,2 т.

В последнее время получили распространение быстромонтируемые сборно-разборные автоматизированные дробильно-сорти

ровочные линии (САДЛ). САДЛ предназначены для работы в районах с ограниченными запасами сырья или с ограниченным потреблением нерудных строительных материалов при условии сжатых сроков ввода объектов в эксплуатацию. В состав комплектов САДЛ, в зависимости от комплектации, входят агрегаты: крупного, среднего и мелкого дробления; предварительной, промежуточной и окончательной сортировки, промывки щебня и классификации песка; ленточные конвейеры и питатели; бункерысклады готовой продукции, а также агрегаты управления и аспирации.

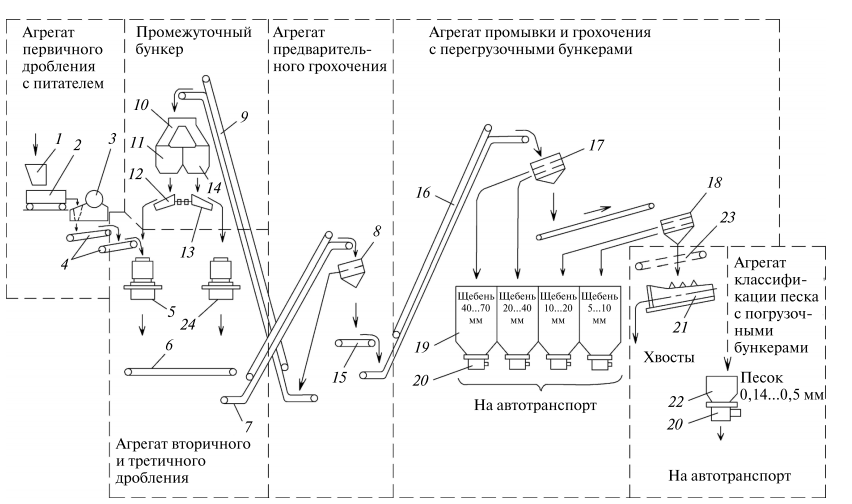

Технологическая схема, предусматривающая трехстадийное дробление прочных пород (до 250 МПа), для производства щебня фракций 0…40 или 0…70 мм представлена на рис. 5.

Для управления работой САДЛ предусматривается агрегат управления, на пульт которого выводятся показания работы всех агрегатов.

При производстве щебня крупностью 0…70 мм используется только агрегат вторичного дробления. При этом продукт дробления после дробилки вторичного дробления посредством конвейеров 6, 7 поступает на промежуточный грохот 8, откуда верхний класс конвейером 9 отправляется на додрабливание. Таким образом осуществляется замкнутый цикл дробления при производстве щебня указанной крупности.

Комплексная автоматизация технологических процессов на дробильно-сортировочных заводах и установках включает: централизованное автоматизированное управление (ЦАУ) поточно-транспортными системами (ПТС); автоматизацию узлов и механизмов; автоматический контроль технологических процессов; диспетчерский контроль и др. ЦАУ обеспечивает три режима управления: автоматизированный (с пульта), местный и местный сблокированный. Последний предназначен для использования в период наладки системы автоматики. Схемами предусматривается световая контрольная и аварийная сигнализация.

При автоматизации ПТС дробильно-сортировочного завода недостаточно обеспечить только дистанционное и автоматическое управление пуском и остановом машин и механизмов. Необходимо еще предусмотреть автоматическое регулирование режимов переработки материала на различных стадиях процесса в зависимости от изменения количества и качества поступающего сырья, а также защиту оборудования при резких отклонениях режимов работы.

Рис. 5. Технологическая схема дробления прочных пород: 1 — бункер; 2 — вибрационный питатель; 3 — дробилка первичного дробления; 4, 6, 7 — ленточные конвейеры; 5 — дробилка вторичного дробления; 8 — грохот (агрегат предварительного грохочения); 9, 23 — конвейеры; 10 — воронка; 11, 14 — отсеки бункера; 12, 13 — вибрационный питатель; 15, 16 — конвейеры; 17, 18 — грохоты; 19 — бункера; 20 — дозаторы непрерывного действия; 21 — спиральный классификатор; 22 — погрузочный бункер; 24 — конусная дробилка третичного дробления

3. Определение основных параметров оборудования завода

Для выбора и расчета оборудования технологической линии или завода рекомендуется следующая формула определения максимальной производительности, м3/ч:

Qmax = Qгγδkн/(Tγ1δ1), (1) где Qг — производительность завода по готовой продукции, м3/год;

γ — выход материала, поступающего на оборудование, от исходной

горной массы в долях единицы (определяется расчетом качественно-количественной схемы); δ, δ1 — средняя насыпная масса соответственно готового материала и материала, поступающего на данное оборудование; для прочных пород насыпная масса исходной горной породы равна 1,8; kн — коэффициент неравномерности подачи горной массы; для щебеночных заводов kн = 1,25; T — годовой фонд чистого времени работы оборудования (при двухсменной работе T = 3750 ч, при трехсменной — T = 5300 ч); γ1 — выход готовой продукции от горной массы в долях единицы (определяется расчетом качественно-количественной схемы).

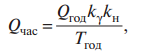

Часовая расчетная производительность операции крупного дробления будет определяться по формуле

(2)

(2)

где Qгод — годовая заданная (расчетная) производительность завода по горному сырью; kγ — коэффициент, учитывающий подачу сырья на операцию дробления. Значение коэффициента принимается по данным расчета технологической схемы, например, kγ = γ2 = 0,865; kн — коэффициент неравномерности подачи горной породы на операцию крупного дробления, kн = 1,1…1,15; Tгод — годовой фонд рабочего времени.

Часовая производительность дробилок обычно принимается по паспорту завода-изготовителя либо по каталогу или справочнику, реже — из учебной литературы. Эта производительность, как правило, дается для пород средней прочности с насыпной плотностью 1600 кг/м3 и при условии, что размер наибольших кусков в питании

равен 0,8…0,9 ширины загрузочного отверстия дробилки. При дроблении пород с другими свойствами она определяется по формуле

![]() (3)

(3)

где Qп — паспортная часовая производительность дробилки; kдр, kρ, kкр, kф — коэффициенты, учитывающие соответственно дробимость, плотность насыпную, крупность и форму горной породы. Значения коэффициентов принимаются из справочной литературы. Выбор дробилок осуществляется по следующим параметрам: прочности и абразивности горной породы; наибольшей крупности загружаемого материала; производительности; ширине разгрузочной щели и другим, например технико-экономическим, показателям. Предпочтение следует отдавать дробилке с меньшими значе

ниями разгрузочной щели.

Количество дробилок определяется из формулы

(4)

(4)

Расчетное количество дробилок Z ′др округляется до целого числа Zдр, где Zдр — фактическое после округления число дробилок.

Коэффициент загрузки выбранной дробилки kзаг не должен превышать нормативного значения, т.е. 0,95.

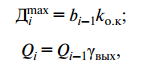

Для выбора дробилок последующих стадий определяется максимальная крупность материала, поступающего на дробление, и производительность:

(6)

(6)

где bi–1 — величина разгрузочной щели предшествующей дробилки; kо.к — значение коэффициента относительной крупности, kок = di/b при 5%-ном выходе крупных кусков; Qi–1 — производительность предшествующих операций; γвых — выход продукта в долях единицы от предшествующей операции.

Количество дробилок и коэффициент их загрузки для последующих стадий определяются по приведенным выше формулам. Фактическая частная степень дробления в i-й дробилке определяется по формуле

(7)

(7)

Дробилки, работающие в так называемом замкнутом цикле с грохотом, необходимо проверить на пропускную способность по производительности:

![]()

где γзам — выход продукта в долях единицы при операции додрабливания. Определяется при расчете технологической схемы с замкнутым циклом.

При выборе грохотов обращают внимание на следующее: вид грохочения (предварительное, поверочное или контрольное, окончательное, сортировка, перечистка, с промывкой и т.п.); максимальную крупность материала; режим и характер работы грохота (тяжелый, средний, легкий и т.п.); возможное число сит в грохоте; другие факторы.

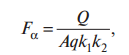

Грохоты вибрационные инерционные и гирационные (эксцентриковые) выбираются по величине просеивающей поверхности, которая определяется по эмпирической формуле

(9)

(9)

где Q — производительность по продукту питания, м3/ч; A — коэффициент, учитывающий тип грохота и характеристику продукта: A = 0,4 — для наклонных грохотов и дробимого продукта; A = 0,65 — для горизонтальных грохотов и дробимого продукта; A = 0,8 — с промывкой на грохотах; q — удельная производительность 1 м2 сита, м3/ч (определяется по таблице или графику); k1 — коэффициент, учитывающий процентное содержание фракций нижнего класса в продукте питания (определяется по таблице или графику); k2 — коэффициент, учитывающий процентное содержание в нижнем классе фракций, размер которых менее половины отверстия сита (определяется по таблице или графику).

Количество грохотов можно определить из соотношения

(10)

(10)

где FП — полезная площадь сит грохота по паспорту, м2.

Коэффициент загрузки грохота определяется по аналогии с дробилками.

При выборе грохотов следует иметь в виду, что они имеют ограниченное количество ярусов сит. Поэтому при разделении материала должно выполняться условие, что количество фракций равно:

Zфр = Zс + 1, (11)

где Zс — количество сит в грохоте.