Содержание страницы

- 1. Технологический цикл производства бетонной смеси: от склада до отгрузки

- 2. Классификация бетонных заводов (БСУ и РБУ)

- 3. Анализ технологических схем и оборудования

- 4. Автоматизация бетонных заводов: гарантия качества и эффективности

- 5. Критерии проектирования бетонного завода и смесительного оборудования

- Заключение

Бетон по праву носит звание фундаментального строительного материала, без которого невозможно представить современное строительство. От надежности и качества бетонной смеси напрямую зависит долговечность и безопасность зданий, мостов, дорог и других инженерных сооружений. Сегодня производство бетона — это высокотехнологичный, строго контролируемый процесс, реализуемый на специализированных бетонных заводах. В этой статье мы детально разберем технологию производства, классификацию и принципы работы современных бетоносмесительных установок, а также ключевые аспекты их выбора и автоматизации.

1. Технологический цикл производства бетонной смеси: от склада до отгрузки

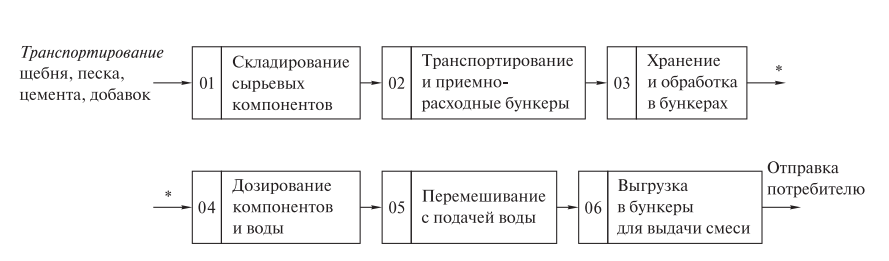

Современное производство бетонных и растворных смесей представляет собой сложный, но четко структурированный технологический процесс. Каждая его стадия механизирована и, на передовых предприятиях, полностью автоматизирована для исключения человеческого фактора и обеспечения стабильности качества продукции. Весь цикл можно разделить на несколько ключевых этапов:

- Приемка и складирование сырья. Это начальный этап, включающий разгрузку и размещение инертных материалов (щебня, песка), вяжущих (цемента) и химических добавок. Для заполнителей организуются склады открытого или закрытого типа с разделением по фракциям, что критически важно для соблюдения рецептуры. Цемент хранится в герметичных вертикальных емкостях — силосах, которые защищают его от влаги.

- Транспортировка компонентов в расходные бункеры. Со складов сырье при помощи подъемно-транспортного оборудования (ленточных конвейеров, элеваторов, шнеков) подается в оперативные (расходные) бункеры смесительного узла. Эти бункеры создают необходимый запас материалов для бесперебойной работы установки.

- Дозирование компонентов. Это самый ответственный этап, определяющий марку и класс будущего бетона. Каждый компонент — цемент, песок, щебень, вода и добавки — взвешивается или измеряется по объему с высочайшей точностью при помощи автоматических дозаторов. Контроль за дозированием регламентируется, в частности, ГОСТ 7473-2010 «Смеси бетонные. Технические условия».

- Перемешивание смеси. Отдозированные компоненты поступают в бетоносмеситель, где происходит их интенсивное гомогенное перемешивание до получения однородной массы. Тип смесителя и время перемешивания строго определяются рецептурой.

- Выгрузка готовой смеси. Готовая бетонная смесь выгружается из смесителя в приемный бункер или непосредственно в транспортное средство (автобетоносмеситель) для доставки потребителю.

2. Классификация бетонных заводов (БСУ и РБУ)

Бетоно- и растворосмесительные заводы и установки (БСУ и РБУ) классифицируются по нескольким ключевым признакам, которые определяют их назначение, производительность и конструктивные особенности.

По мобильности и назначению:

- Стационарные заводы. Это капитальные сооружения высокой производительности, предназначенные для длительной эксплуатации на одном месте. Как правило, они выпускают товарный бетон для широкого круга потребителей в регионе или обеспечивают продукцией крупные заводы ЖБИ (железобетонных изделий).

- Приобъектные заводы. Такие комплексы возводятся для обеспечения бетоном одного или нескольких крупных строительных объектов (например, ГЭС, АЭС, жилого микрорайона). Они рассчитаны на эксплуатацию в течение нескольких лет и, в отличие от стационарных, предусматривают возможность демонтажа и перебазировки.

- Передвижные (мобильные) установки. Это компактные, полностью укомплектованные агрегаты, смонтированные на колесном шасси, прицепах или выполненные в виде легко транспортируемых блоков. Их главное преимущество — высокая скорость развертывания (от нескольких часов до нескольких дней). Они незаменимы для обслуживания рассредоточенных объектов, дорожного строительства и работ в удаленных районах.

По схеме компоновки оборудования:

- Высотные (башенные) заводы. В этой схеме все компоненты однократно поднимаются на максимальную высоту в надбункерное отделение. Далее, в ходе всего технологического процесса (дозирование, смешивание, выгрузка), они перемещаются вниз исключительно под действием силы тяжести. Такая компоновка обеспечивает высокую производительность и энергоэффективность, но требует значительных капитальных вложений в строительство высокой несущей конструкции.

- Ступенчатые (партерные) заводы. Здесь применяется двухступенчатая схема подъема: сначала заполнители подаются на первую ступень — в расходные бункеры, а затем, после дозирования, второй раз поднимаются (например, скиповым подъемником) непосредственно в бетоносмеситель. Такие заводы более компактны по высоте, требуют меньших затрат на монтаж, но их производительность обычно ниже, чем у башенных.

3. Анализ технологических схем и оборудования

Независимо от типа, любой бетонный завод включает в себя стандартный набор технологических линий и оборудования. Рассмотрим типовые схемы на конкретных примерах.

Схема высотного бетоносмесительного узла

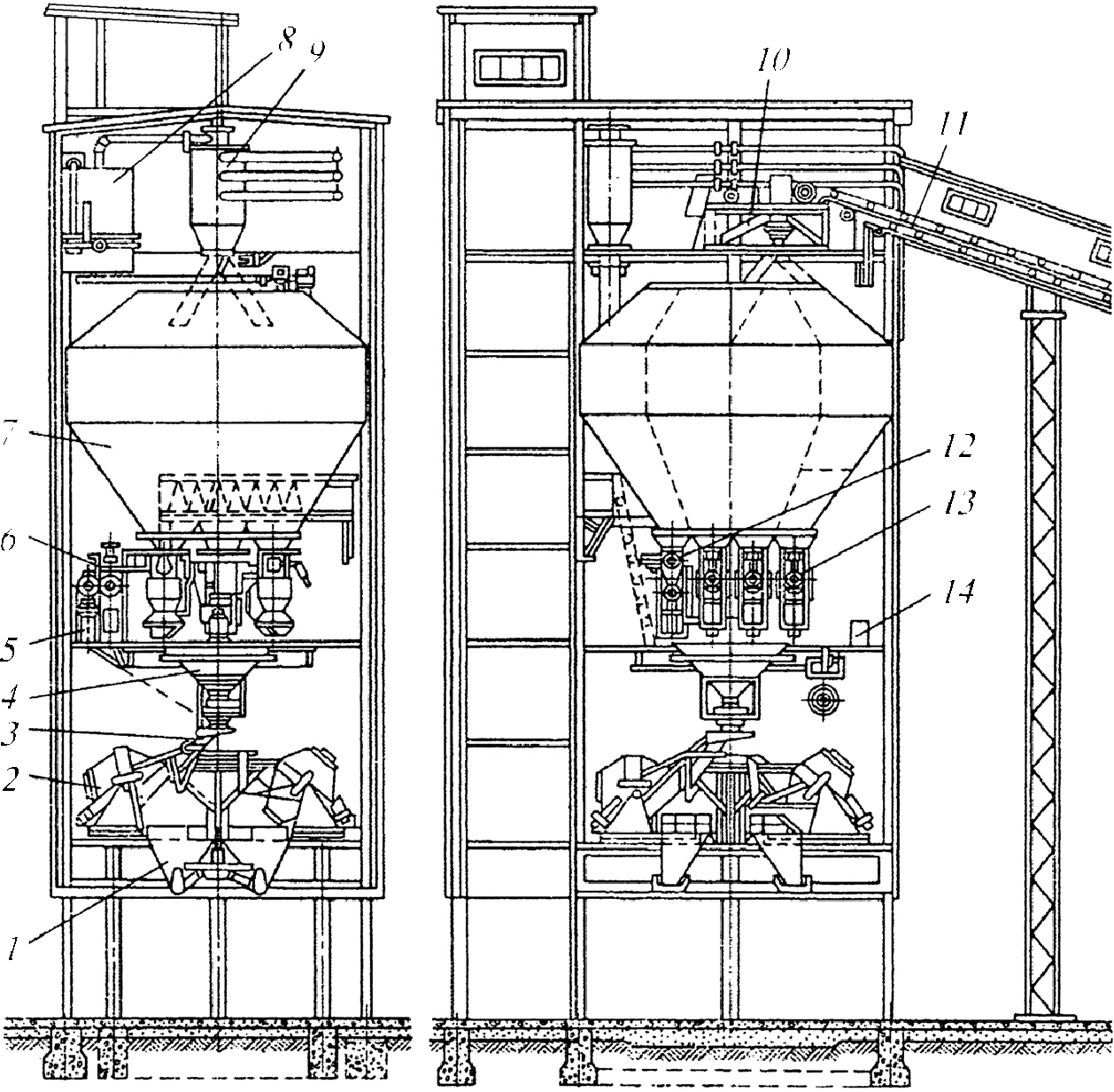

На Рис. 1 изображен классический бетоносмесительный узел, скомпонованный по высотной (башенной) схеме. Его сердцем являются четыре гравитационных бетоносмесителя 2 с объемом готового замеса 1600 литров каждый. Заполнители со склада подаются ленточным транспортером 11 через поворотную распределительную воронку 10 в соответствующие отсеки расходных бункеров. Цемент поставляется пневмотранспортом в циклон 8, проходит очистку в рукавном фильтре 9 и по аэрожелобу загружается в свой силос 7. Из расходных бункеров цемент и заполнители поступают в весовые дозаторы 12 и 13, а затем в сборный бункер 4, откуда через поворотную воронку 3 загружаются в один из смесителей. Вода и жидкие добавки подаются через свои дозаторы 6 и 5. Готовая смесь выгружается в раздаточные бункеры 1. Весь процесс контролируется оператором с пульта управления 14.

Рис. 1. Схема бетоносмесительного узла с четырьмя гравитационными смесителями

Схема автоматизированного бетонорастворного узла

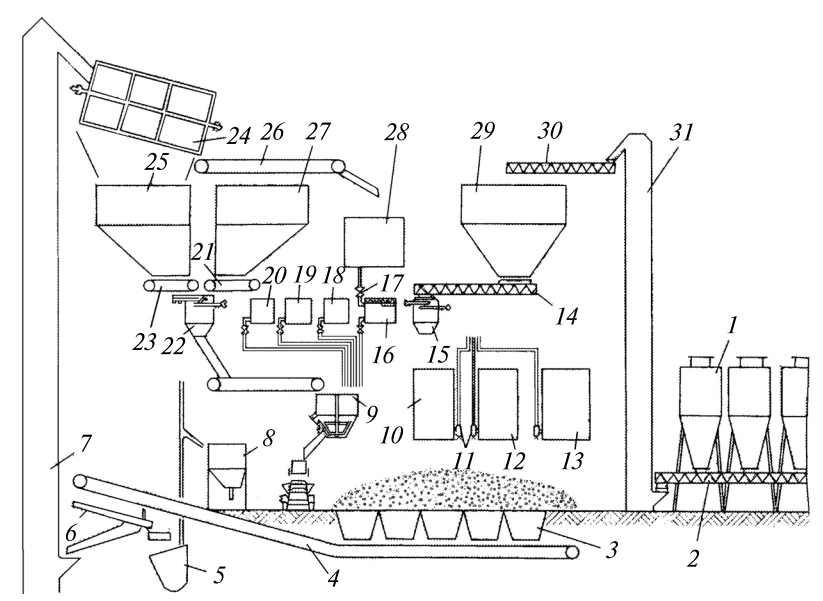

Рис. 2 демонстрирует более сложную технологическую схему универсального узла, способного производить как бетон, так и строительные растворы. Особенностью является применение турбулентных смесителей 9, обеспечивающих высокую степень гомогенизации. На схеме детально показан путь каждого компонента: цемент из силосов 1 через систему шнеков 2, 30 и элеватор 31 подается в расходный бункер 29. Заполнители со склада 3 транспортером 4 подаются на грохот 6 для отсева крупных фракций, а затем элеватором 7 и пескосеялкой 24 — в бункер песка 25. Щебень той же транспортной цепью подается в бункер 27. Из бункеров материалы питателями 21, 23 направляются в дозатор 22. Жидкие компоненты (вода, известь, добавки) из емкостей 28, 13, 12, 10 насосами подаются в индивидуальные дозаторы 16, 18, 19, 20 и далее в смеситель.

Рис. 2. Технологическая схема бетонорастворного узла с турбулентным смесителем

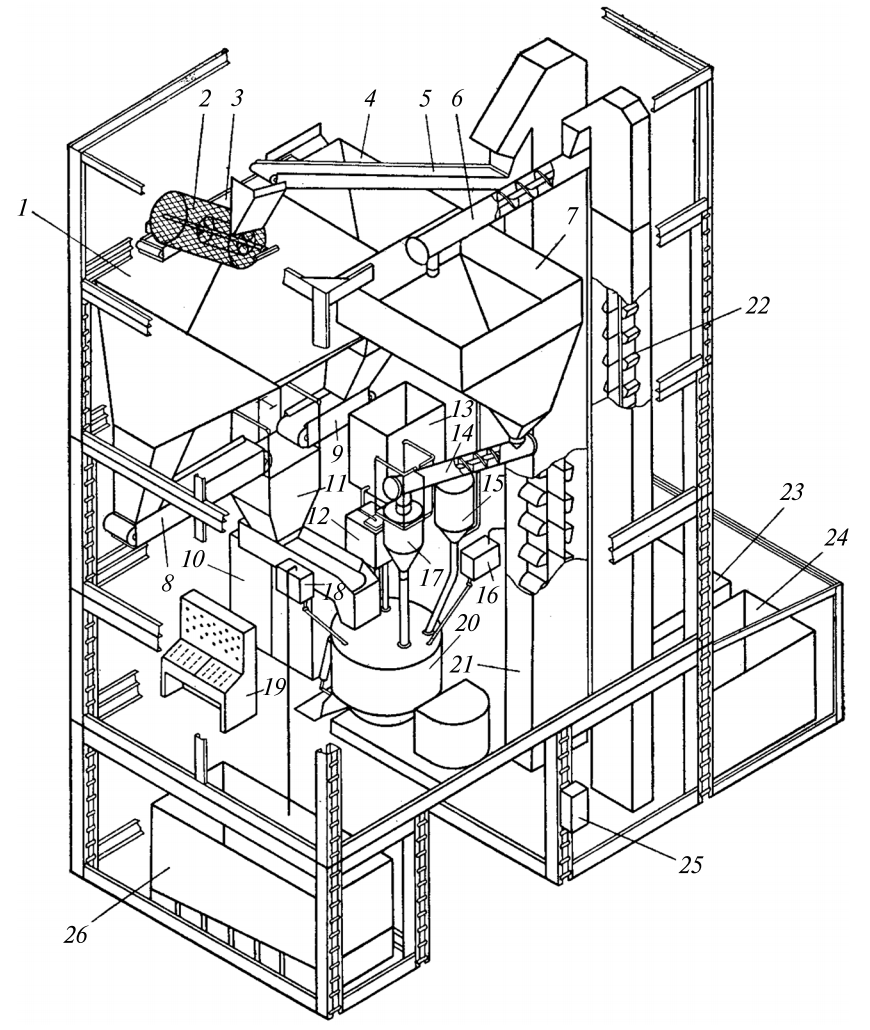

Важным преимуществом данного завода является его блочное исполнение (Рис. 3), которое существенно ускоряет монтаж и перебазировку. Смесительное отделение собирается из 15 объемных секций с уже смонтированным оборудованием. Полная автоматизация позволяет выпускать до двенадцати различных марок смесей без ручной переналадки, достигая производительности 50 м³/ч по раствору и 35 м³/ч по бетону.

Рис. 3. Схема расположения оборудования в бетонорастворном узле: 1 — бункер для песка; 2 — пескосеялка; 3, 5 — транспортеры; 4 — бункер для щебня; 6 — шнек для подачи цемента; 7 — бункер для цемента; 8 — питатель для песка; 9 — питатель для щебня; 10 — щит с приборами; 11 — дозатор заполнителей; 12 — дозатор воды; 13 — емкость для воды; 14 — шнек подачи цемента; 15 — дозатор добавок; 16 — дозатор щелока; 17 — дозатор цемента; 18 — дозатор нитрита натрия; 19 — пульт управления; 20 — смеситель; 21, 22 — элеваторы; 23 — емкость для извести; 24 — емкость для щелока; 25 — пульт приема перфокарт; 26 — бак для добавок

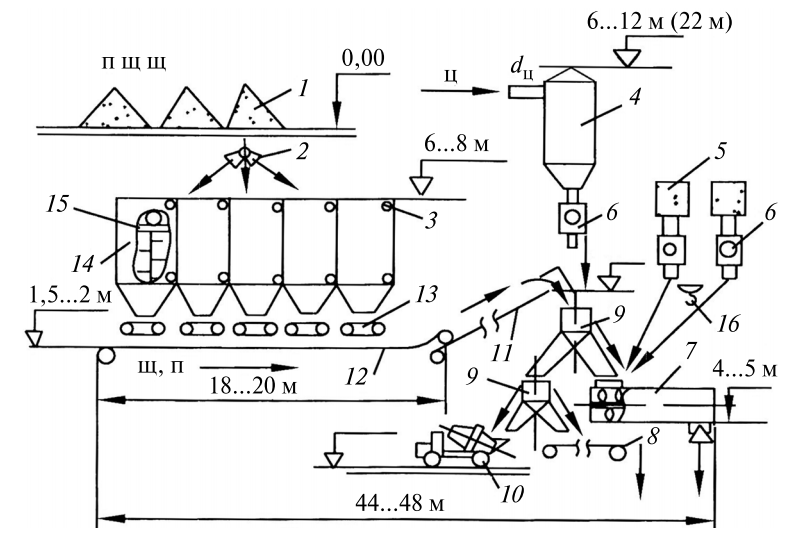

Схема бетонного завода непрерывного действия

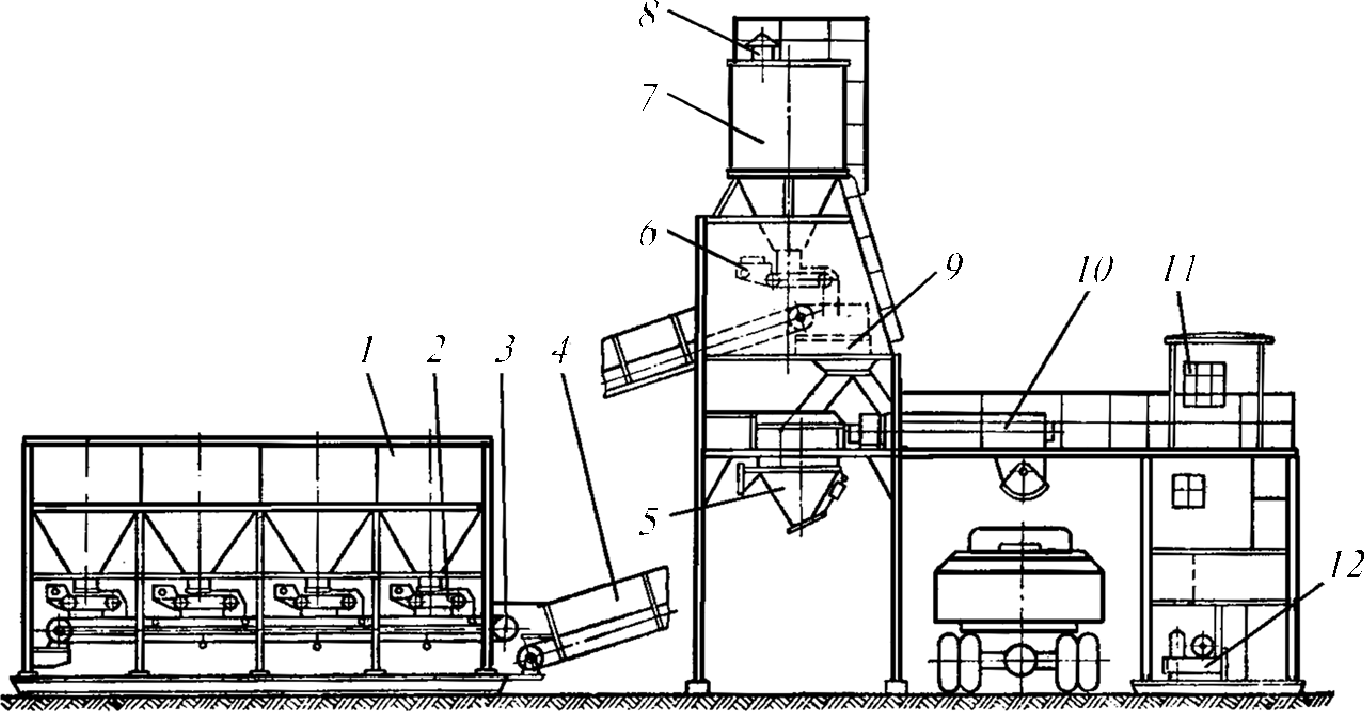

На Рис. 4 показана схема двухступенчатого завода непрерывного действия (типа СБ-75) производительностью 30 м³/ч. Такие установки идеально подходят для объектов, требующих большого объема однородной смеси, например, при строительстве дорог или аэродромных покрытий. Заполнители из бункеров 1 непрерывными дозаторами 2 подаются на конвейер 3, затем на наклонный транспортер 4 и в сборную воронку 9. Цемент из бункера 7 дозатором 6 также непрерывно подается в воронку. Смешивание происходит в смесителе непрерывного действия 10. Особенность схемы — возможность работы в двух режимах: производство готовой смеси или отгрузка отдозированных сухих компонентов и воды в автобетоносмеситель для смешивания в пути.

Рис. 4. Схема бетонного завода непрерывного действия

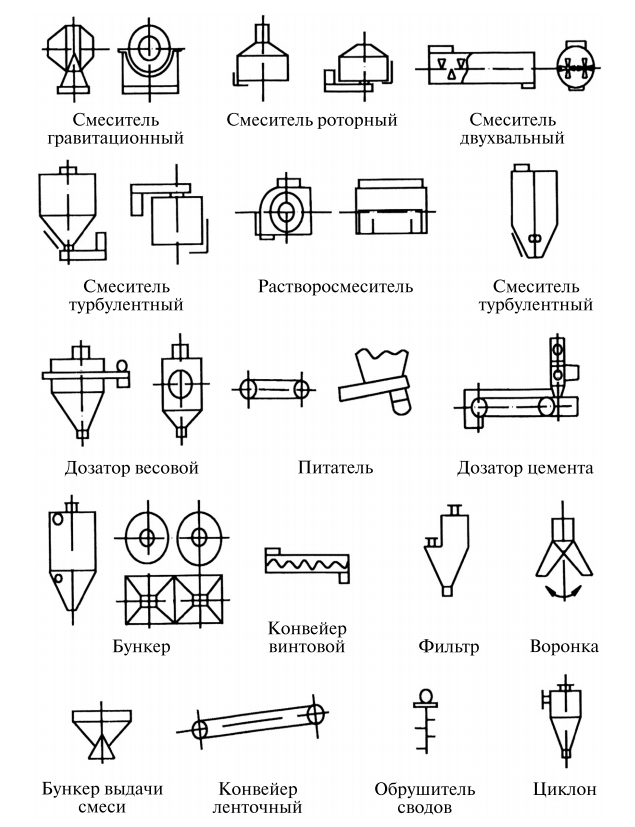

Условные обозначения и схемы цепей оборудования

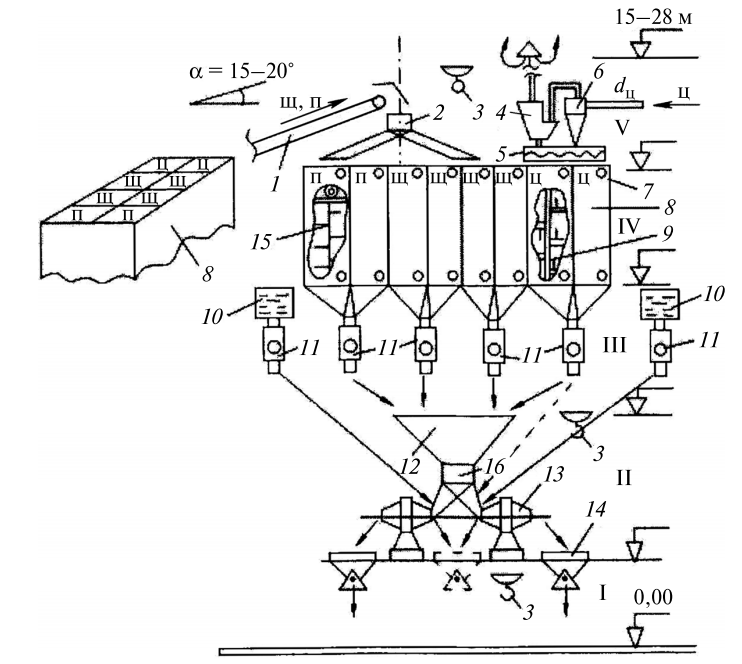

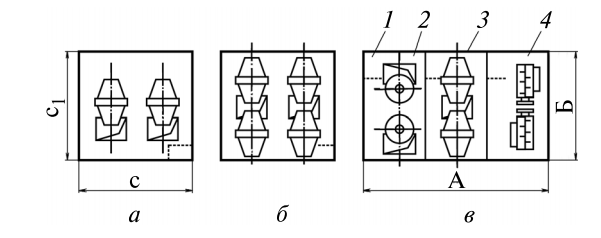

Для проектирования и анализа работы БСУ используются унифицированные технологические схемы и схемы цепей оборудования. На Рис. 5 и Рис. 6 представлены общая технологическая схема и условные обозначения, применяемые в отрасли. Детальные схемы цепей оборудования для установок циклического (Рис. 7) и непрерывного (Рис. 9) действия наглядно показывают взаимосвязь всех агрегатов, от склада до точки выгрузки. Различные варианты компоновки смесителей (линейное, секционное) показаны на Рис. 8.

Рис. 5. Технологическая схема производства бетонных и растворных строительных смесей

Рис. 6. Схемы условных обозначений оборудования бетонных и растворных заводов

Рис. 7. Схема цепей оборудования односекционной бетоносмесительной установки циклического действия: I — отделение для выдачи готовой смеси; II — смесительное отделение; III — дозаторное отделение; IV — бункерное отделение; V — надбункерное отделение; 1 — наклонный ленточный конвейер; 2 — воронка поворотная; 3 — грузоподъемное устройство; 4 — рукавный фильтр; 5 — винтовой конвейер; 6 — циклон; 7 — указатель уровня материала; 8 — бункер; 9 — сводообрезатель; 10 — бак для воды и жидких добавок; 11 — дозатор циклического действия; 12 — сборная воронка; 13 — смеситель; 14 — бункер выдачи готовой смеси; 15 — обрушитель песка вибрационного типа; 16 — воронка загрузочная

Рис. 8. Схемы расположения смесителей: а — линейное однорядное; б — линейное двухрядное; в — секционное; 1 — монтажный проем; 2 — роторный смеситель; 3 — гравитационный смеситель; 4 — растворосмеситель

Рис. 9. Схема цепей оборудования бетоносмесительной установки непрерывного действия ступенчатой компоновки: 1 — склад щебня, песка; 2 — погрузочное устройство; 3 — указатель уровня материала; 4 — бункер (силос) цемента; 5 — бак для воды и жидких добавок; 6 — дозатор; 7 — смеситель; 8 — конвейер для сухих смесей; 9 — воронка загрузочная; 10 — автобетоносмеситель; 11, 12 — конвейер; 13 — питатель; 14 — бункер; 15 — обрушитель песка вибрационного типа; 16 — грузоподъемное устройство

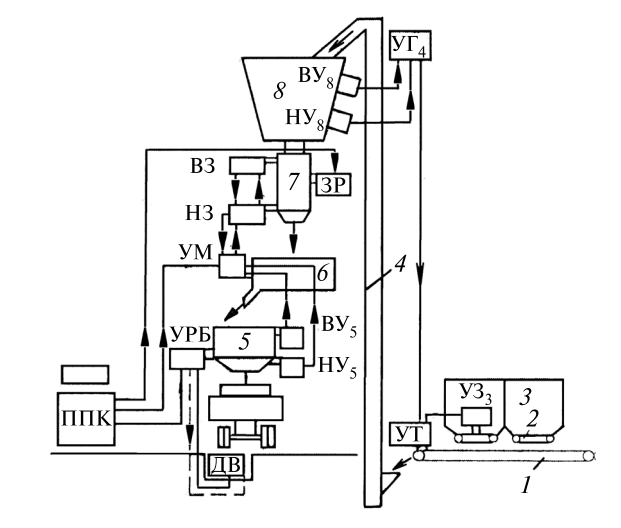

4. Автоматизация бетонных заводов: гарантия качества и эффективности

Ключевая цель автоматизации БСУ — создание единой системы управления, которая обеспечивает точное соблюдение технологического процесса, непрерывный контроль качества смеси, а также учет расхода материалов и выпуска готовой продукции. Современные системы строятся на базе промышленных контроллеров (ПЛК) и специализированного программного обеспечения.

На Рис. 10 приведена структурно-элементная схема автоматизации, где режим работы задается с помощью перфокарт (в современных системах — через компьютерный интерфейс). После ввода карты с рецептурой и требуемым объемом, блок приема сигналов ППК передает команды на соответствующие модули: управления бункером выдачи УРБ, управления смесителем УМ и блок задания рецептуры ЗР, который управляет дозаторами 7. Система автоматически контролирует уровни материалов в расходных бункерах 8 с помощью датчиков верхнего ВУ8 и нижнего НУ8 уровней, запуская транспортное оборудование 1, 4 для их пополнения. Работа всех узлов взаимосвязана и заблокирована для предотвращения ошибок: например, смеситель 6 не начнет новый цикл, пока не опустеет раздаточный бункер 5.

Рис. 10. Структурно-элементная схема автоматизации бетонного завода

5. Критерии проектирования бетонного завода и смесительного оборудования

Оптимальный тип и схема бетонорастворосмесительного завода — это комплексная задача, зависящая от множества факторов:

- Требуемая производительность. Это основной параметр, определяющий мощность завода. Централизация производства на крупных районных заводах (производительностью 12–90 тыс. м³ в год) часто экономически выгоднее, так как снижает удельные капиталовложения и эксплуатационные расходы на 20-30%. Однако при больших расстояниях транспортировки экономия может быть нивелирована затратами на логистику и риском потери качества смеси в пути.

- Способ транспортировки. Если доставка осуществляется на большие расстояния, целесообразно рассмотреть схему «сухого замеса», когда отдозированные компоненты смешиваются с водой уже в автобетоносмесителе по пути к объекту.

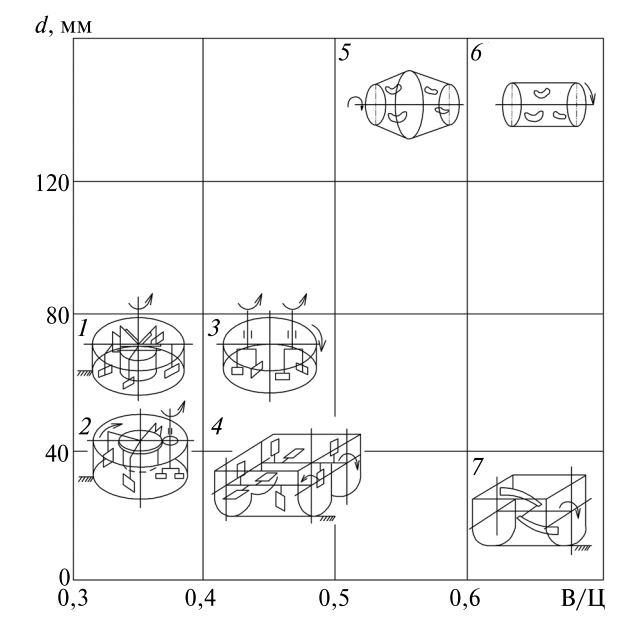

- Тип выпускаемых смесей. Выбор типа смесительной машины напрямую зависит от свойств бетона, в частности, от максимальной крупности заполнителя и подвижности смеси (водоцементного отношения В/Ц). Рекомендации по выбору представлены на Рис. 11. Например, для жестких и малоподвижных смесей эффективны смесители принудительного действия (роторные, планетарные), а для подвижных — гравитационные.

- Климатические и эксплуатационные условия. Для работы в зимний период необходимо предусмотреть системы подогрева заполнителей и воды.

Рис. 11. Смесители, рекомендуемые для приготовления бетонов и растворов в зависимости от крупности заполнителей и водоцементного отношения: 1 — роторный; 2 — планетарный; 3 — противоточный; 4 — с горизонтальными валами; 5 — гравитационный конусный; 6 — гравитационный цилиндрический; 7 — с винтовыми лопастями

Расчет производительности и количества смесителей

Расчет необходимого оборудования производится на основе годовой потребности в бетоне. Сначала определяется требуемый производственный объем смесительных машин Vп (в литрах по выходу):

Vп = (Пг / (z × tгод)) × 1000 (1)

где Пг — годовая производительность завода, м³/год; z — число замесов в час; tгод — годовой фонд рабочего времени, ч.

Затем определяется необходимое число смесительных машин N:

N = Vп / Vо (2)

где Vо — объем готового замеса принятого по каталогу смесителя, л.

Годовая производительность завода циклического действия (Пгод, м³/год) рассчитывается по формуле:

Пгод = Vсм × Kв × Zсм × nц × Kн × Tгод (3)

где Vсм — вместимость смесителя по загрузке, м³; Kв — коэффициент выхода (0,65–0,7 для бетона; 0,8–0,9 для раствора); Zсм — количество смесителей; nц — количество циклов в час; Kн — коэффициент неравномерности выдачи (0,8–0,9); Tгод — годовой фонд времени работы, ч/год.

Из этой формулы можно выразить количество смесителей:

Zсм = Пгод / (Vсм × Kв × nц × Kн × Tгод) (4)

Для установок непрерывного действия формула годовой производительности выглядит так:

Пгод = KQ × Qп × Zсм × Tгод (5)

где KQ — коэффициент снижения паспортной производительности (обычно 0,95); Qп — паспортная производительность смесителя, м³/ч.

Соответственно, количество смесителей непрерывного действия:

Zсм = Пгод / (KQ × Qп × Tгод) (6)

Заключение

Проектирование и эксплуатация бетоносмесительного завода — это сложный инженерный процесс, от которого напрямую зависит качество конечного продукта и рентабельность строительного проекта. Современные тенденции однозначно указывают на движение в сторону полной автоматизации, которая минимизирует риски, связанные с человеческим фактором, и обеспечивает стабильно высокое качество бетонной смеси в соответствии с требованиями ГОСТ и проектной документации.