Содержание страницы

- 1. Общие сведения и классификация

- 2. Гравитационные бетоносмесители

- 3. Смесители принудительного действия

- 4. Смесители для приготовления легких бетонов

- 5. Смесители для приготовления строительных растворов

- 6. Вибрационные смесители

- 7. Смесители для перемешивания порошковых масс

- 8. Смесители для приготовления жидких суспензий и эмульсий

- 9. Лопастные смесители для перемешивания глиномасс

- 10. Смесители для приготовления шлама

- 11. Особенности эксплуатации смесителей

1. Общие сведения и классификация

В различных технологических процессах требуется создать однородную массу, состоящую из нескольких компонентов. Процессы перемешивания применяют:

- для создания оптимальной поверхности реагирующих веществ;

- для изменения физического состояния веществ (растворения);

- для ускорения химических реакций и т.д.

Например, при изготовлении силикатных изделий смесь готовят из песка, извести и воды, бетонных — из цемента, песка, щебня и воды.

По способу перемешивания смесительные машины бывают механические, газовые и комбинированные.

По технологическому назначению в зависимости от физического состояния перемешиваемых веществ смесительные машины подразделяют на:

- машины для перемешивания жидких смесей (шлама, клинкера, глазури, красителей и т.п.). Они бывают циклического и непрерывного действия; к ним относятся крановые, шламовые, пропеллерные, турбинные, планетарные и другие смесители;

- машины для перемешивания сухих порошковых и зернистых материалов (возможно с последующим увлажнением). К ним относятся в основном механические смесители принудительного действия (лопастные, бегунковые, планетарные и др.);

- машины для приготовления грубодисперсных суспензий (бетонных смесей, строительных растворов, керамических и других масс).

Смесители для приготовления бетонных и растворных смесей классифицируют:

- по технологическому назначению — для приготовления бетонов и растворов;

- по характеру работы — цикличного и непрерывного действия;

- по способу смешения — гравитационные и принудительного действия;

- по конструкции рабочего органа — с цилиндрическим и грушевидным барабаном, с двухконусным барабаном, с вертикально расположенным смесительным валом, с горизонтальным смесительным валом;

- по способу перебазирования — передвижные и стационарные.

В смесителях циклического действия приготовление бетонных и растворных смесей осуществляется отдельными порциями.

В смесителях непрерывного действия поступление компонентов и выход готовой смеси происходит непрерывно, вследствие чего их производительность превышает производительность смесителей циклического действия. Основным параметром смесителей непрерывного действия является производительность.

В табл. 1 приведена техническая характеристика отечественных смесителей для бетонных смесей.

Таблица 1

Техническая характеристика смесителей для бетонных смесей

| Показатель | Гравитационные | Принудительного действия | |||||||||||

| Объем по загрузке, л | 100 | 250 | 500 | 750 | 1200 | 1500 | 2400 | 3000 | 250 | 500 | 750 | 1200 | 1500 |

| Предельная крупность заполнителя, мм | 60 | 60 | 60 | 80 | 120 | 120 | 120 | 150 | 40 | 70 | 70 | 70 | 70 |

| Мощность двигателя, кВт (не более) | 0,6 | 1 | 3 | 4 | 13 | 13 | 25 | 28 | 5 | 14 | 28 | 30 | 40 |

| Масса, т | 0,25 | 0,8 | 1,8 | 1,3 | 4,0 | 4,0 | 7,6 | 8,0 | 1,3 | 2,0 | 3,5 | 4,0 | 5,0 |

2. Гравитационные бетоносмесители

Перемешивание компонентов в гравитационных смесителях происходит в барабанах, к внутренним стенкам которых прикреплены лопасти. При вращении барабана смесь лопастями, а также силами трения поднимается на некоторую высоту и затем сбрасывается вниз. Для обеспечения однородности смеси необходимо произвести не менее 30…40 циклов подъема и сброса смеси в барабане. Для обеспечения свободного перемещения смеси в барабане его объем в 2,5…3 раза должен превышать объем смеси. Скорость вращения барабана невысокая, так как в противном случае центробежные силы инерции будут препятствовать свободному перемещению смеси.

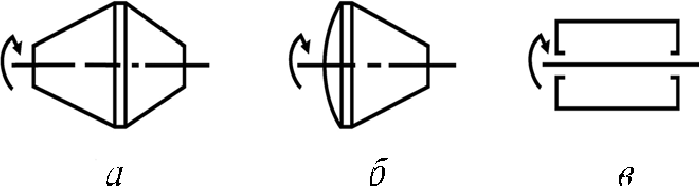

Бетоносмесители изготовляют с наклоняющимися и стационарными барабанами, которые выполняют грушевидной, конусной и цилиндрической формы (рис. 1).

Рис. 1. Конструкции смесительных барабанов: а — двухконусная форма; б — грушевидная форма; в — цилиндрическая форма

По конструкции рабочего органа различают гравитационные смесители:

- с вращающимся барабаном на опорных роликах;

- с вращающимся барабаном на центральной цапфе.

Преимущества гравитационных смесителей заключаются в простоте конструкции, возможности приготовления смесей с крупным заполнителем до 150 мм и более, низком износе рабочих органов, простоте обслуживания и низкой себестоимости приготовления бетонных и растворных смесей.

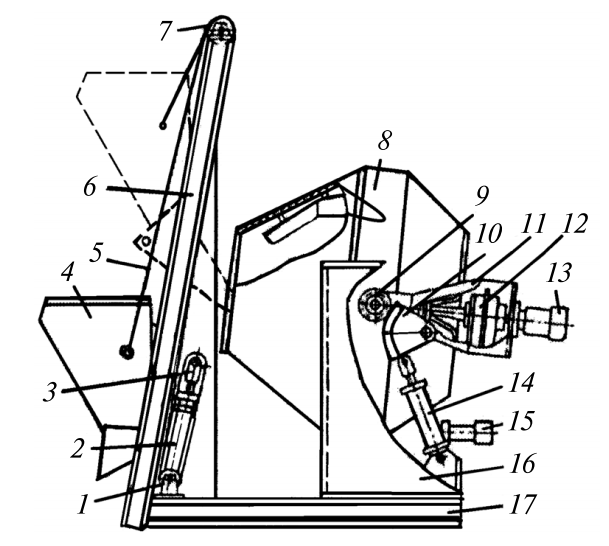

На рис. 2 показан гравитационный бетоносмеситель объемом 500 л (по загрузке) с грушевидным барабаном. Отдозированные сыпучие материалы поступают в загрузочный ковш 4, который перемещается по направляющим 6. Ковш поднимается канатом 5, проходящим по отклоняющемуся блоку 7 на полиспаст, состоящий из неподвижной 1 и подвижной обоймы блоков 3, которая перемещается гидроцилиндром 2. При взаимодействии нижних роликов ковша с упором, установленным в направляющих, днище ковша открывается, и образуется лоток, по которому материалы поступают в смесительный барабан 8, установленный на траверсе 11, которая пальцами опирается на стойки 16, прикрепленные к раме 17. Вращение барабану передается двигателем 13 через редуктор 12, размещенный в траверсе. Готовая смесь выгружается при наклоне барабана в результате поворота траверсы гидроцилиндром 14, зубчатым сектором 10 и шестерней 9, насаженной на палец траверсы.

Смеситель оборудован гидроприводом 15, состоящим из двигателя, гидронасоса и распределительной арматуры.

Рис. 2. Гравитационный бетоносмеситель с загрузочным ковшом

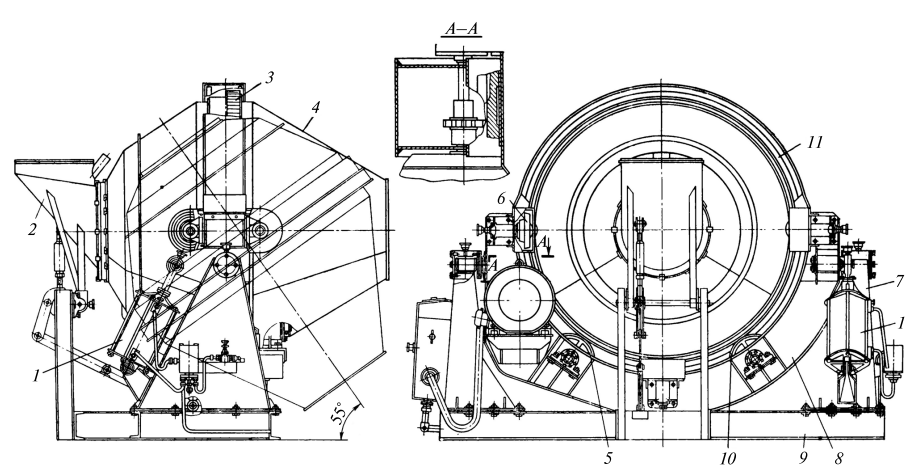

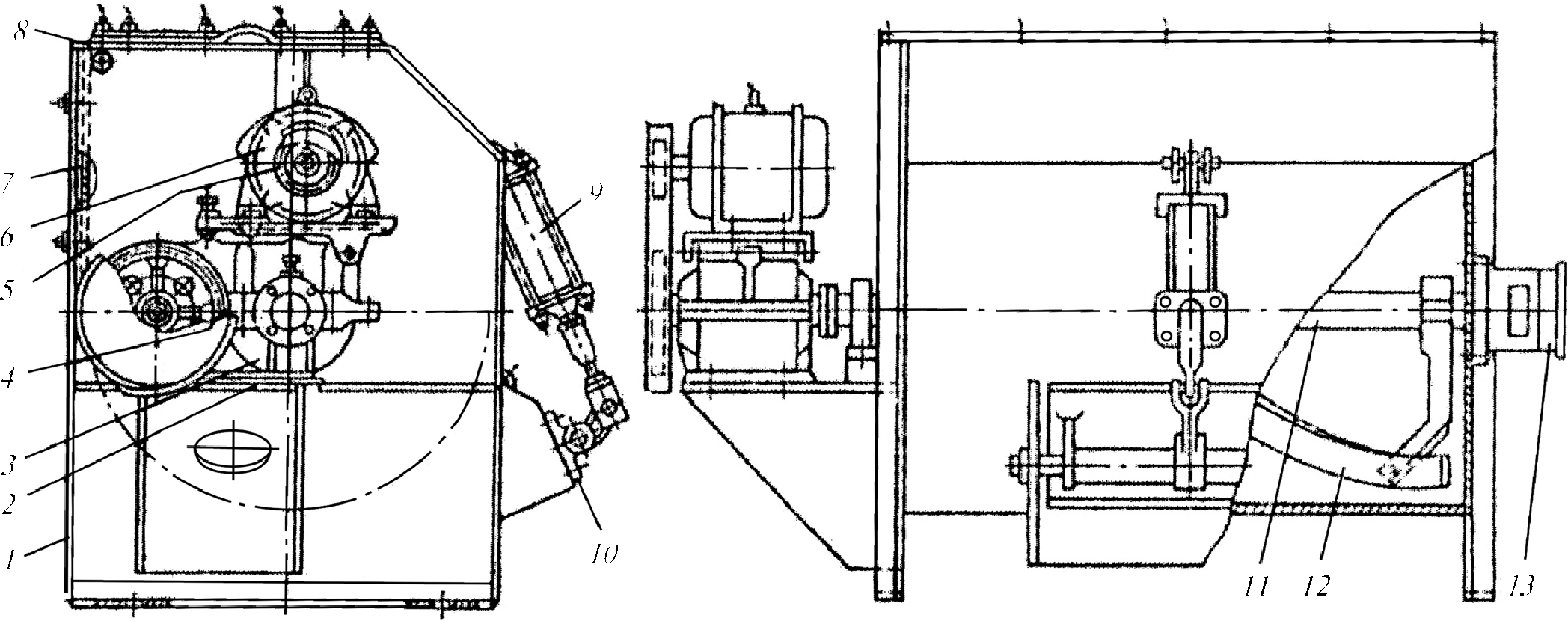

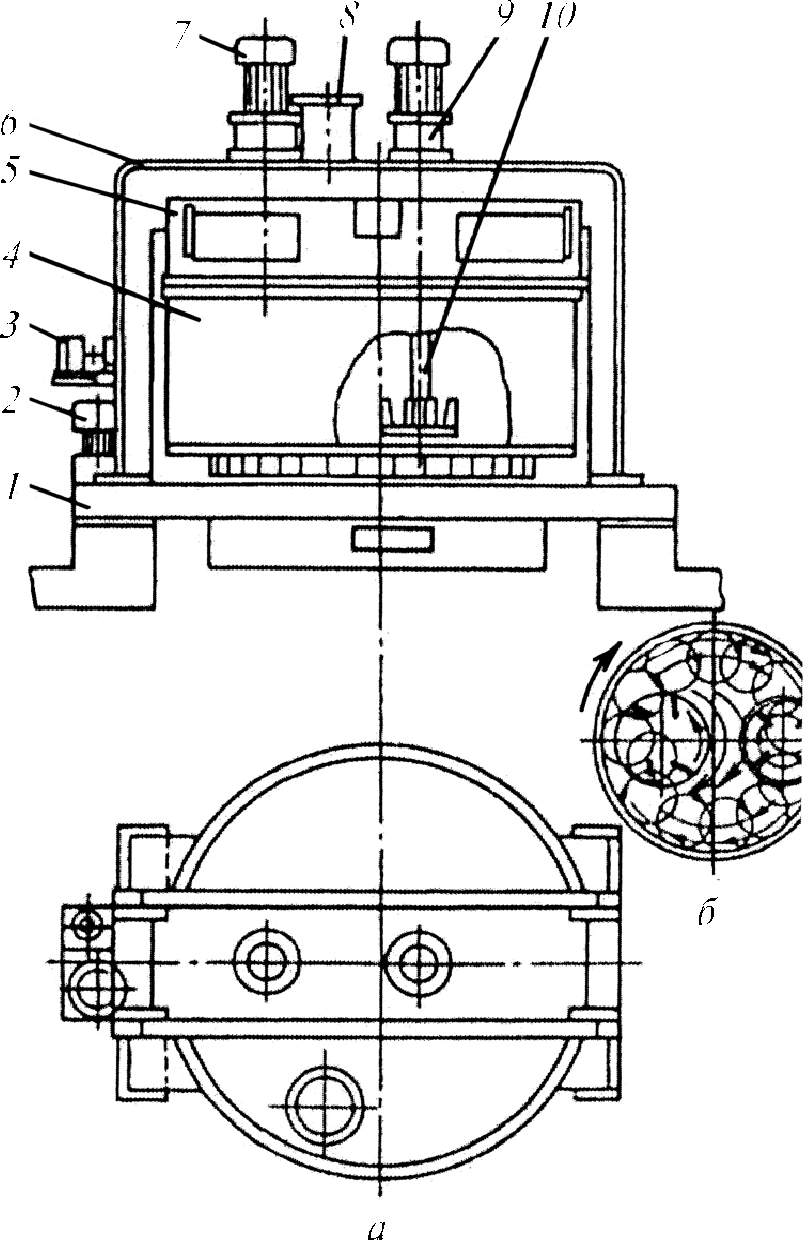

Бетоносмеситель с конусным наклоняющимся барабаном (рис. 3) состоит из рамы 9, на которой в специальных подшипниках, встроенных в стойки 7, установлена траверса 8, несущая смесительный барабан 4. Последний свободно опирается на ролики 5 и 10 и фиксируется от осевых смещений поддерживающими роликами 6. Барабан приводится во вращение от электродвигателя через редуктор и зубчатый венец 3, прикрепленный к барабану. Компоненты загружаются в барабан через воронку 2. Готовая смесь выгружается при наклоне барабана в результате поворота траверсы пневмоцилиндром 1.

На цилиндрической части барабана прикреплен бандаж 11, опирающийся на опорные ролики и зубчатый венец 3, входящий в зацепление с зубчатым колесом выходного вала редуктора.

В настоящее время выпускаются стационарные бетоносмесители объемом 750 и 1200 л (по загрузке), выполненные по более прогрессивной схеме — с центральным приводом.

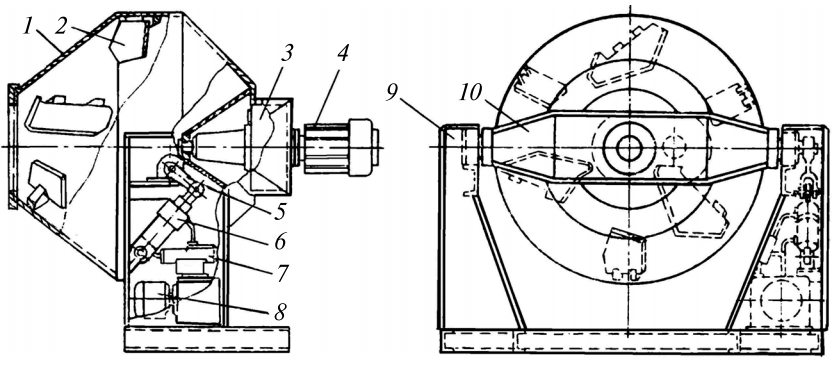

Показанный на рис. 4 смеситель имеет компактный барабан 1, в котором установлено шесть быстросъемных лопастей 2. Барабан насажен ступицей на выходной вал редуктора 3, встроенного в траверсу 10 и вращающегося от двигателя 4. Траверса установлена

Рис. 3. Стационарный гравитационный бетоносмеситель с наклоняющимся барабаном (на опорных роликах)

в подшипниках на стойках рамы 9 и при помощи гидроцилиндра 6 и рычага 5 может занимать разные положения, в результате чего барабан будет иметь соответствующие позиции на загрузку, перемешивание и выгрузку. Смеситель имеет индивидуальный гидропривод, состоящий из насосной станции 8 и распределителя 7 с электроуправлением. Преимущество этого смесителя заключается не только в хороших конструктивных решениях привода (исключены открытые зубчатые колеса), но и в форме барабана и лопастного аппарата, что позволяет обеспечивать качество смеси за время, не превышающее 60 с. В результате компактного размещения узлов уменьшены также и габаритные размеры машины.

Рис. 4. Гравитационный бетоносмеситель с центральным приводом (на центральной цапфе)

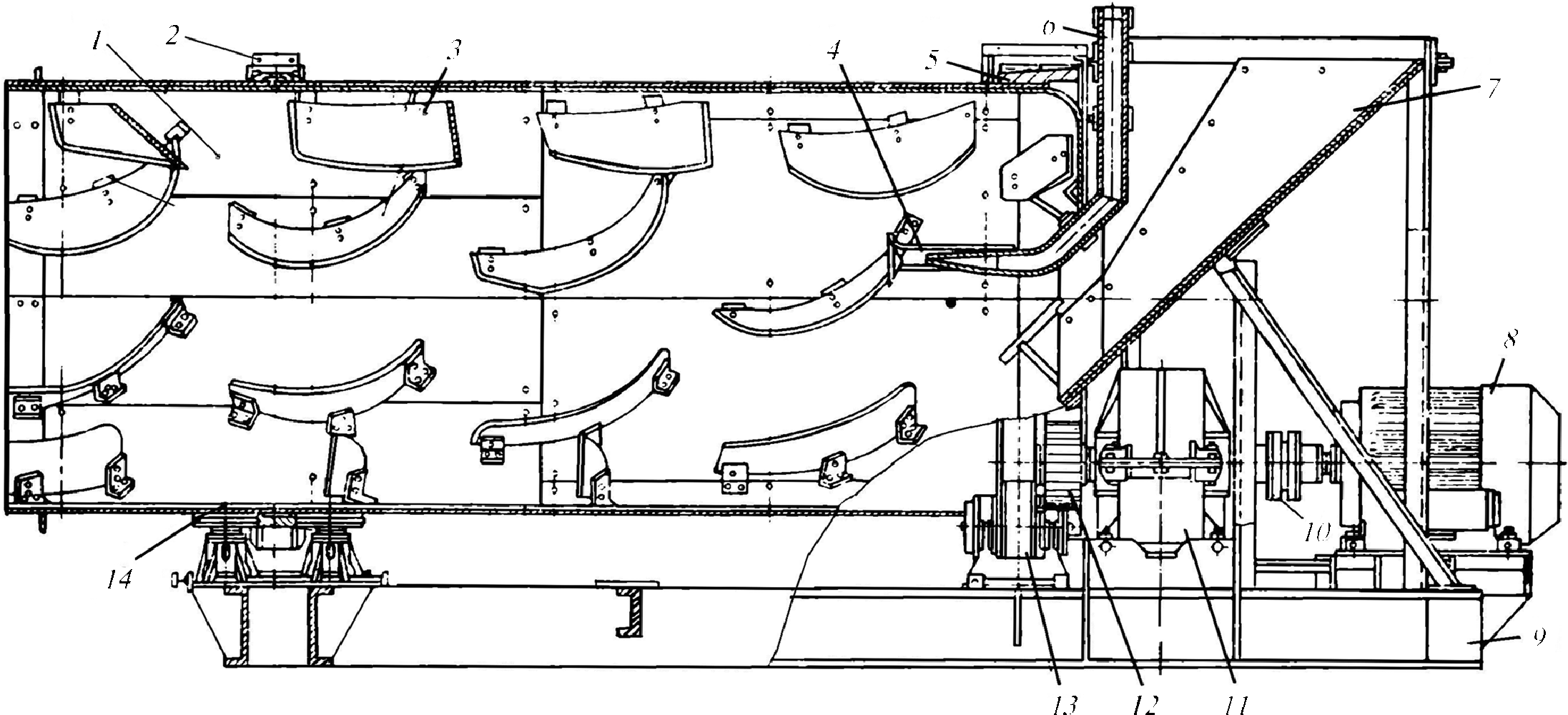

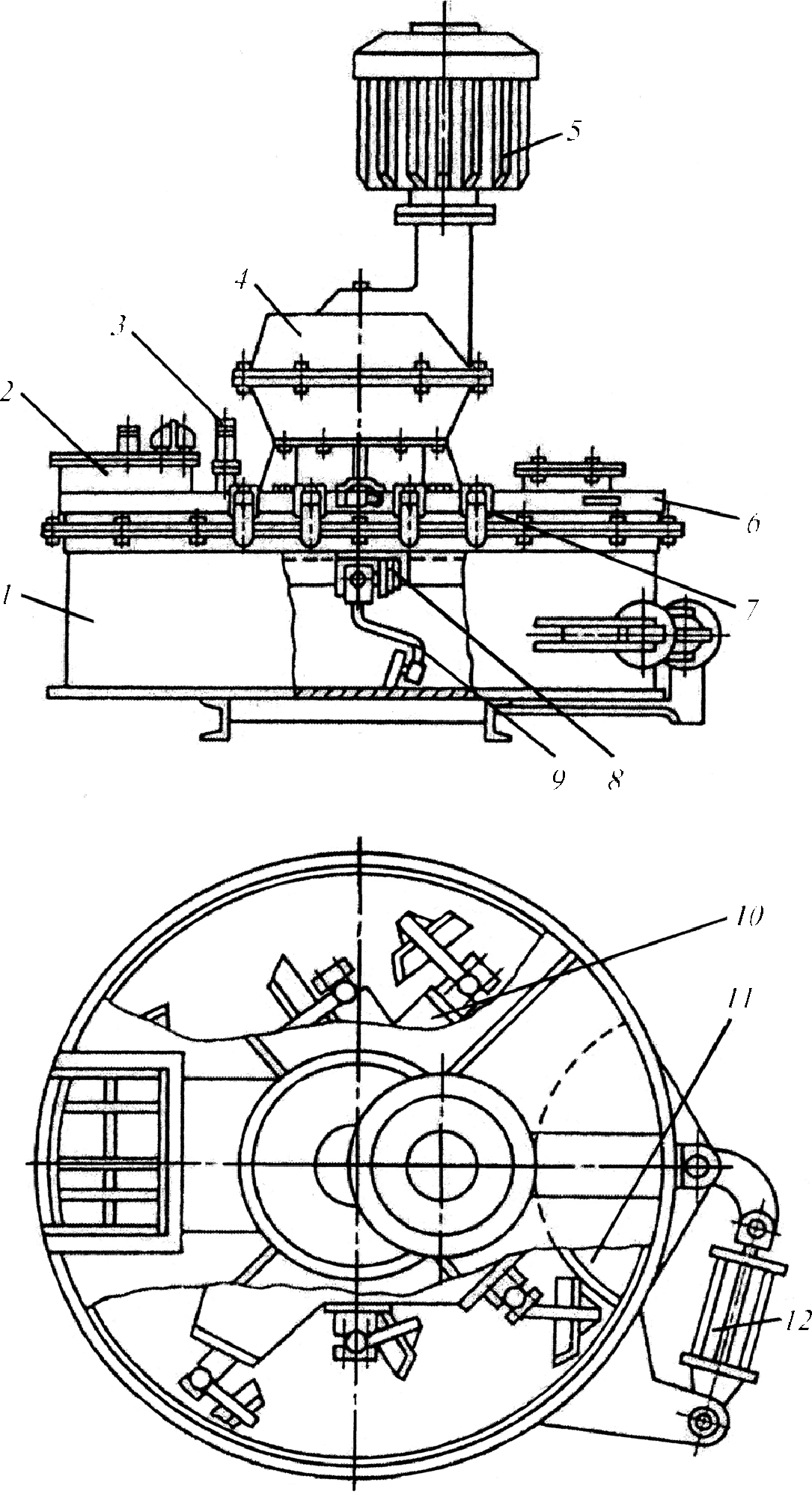

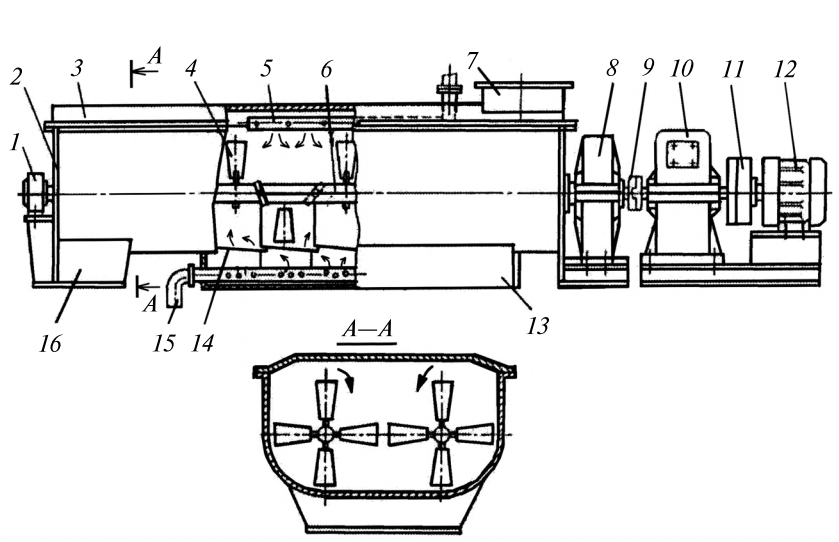

На заводах большой производительности (свыше 100 м3/ч) применяют смесители непрерывного действия (рис. 5, 6). Компоненты перемешиваются в цилиндрическом барабане 1, внутри которого по винтовой линии установлены лопасти 3. При вращении барабана компоненты смеси, поступающие непрерывным потоком по загрузочной воронке 7, перемещаются лопастями в окружном и осевом направлениях, в результате чего перемешиваются и непрерывно продвигаются к разгрузочному торцу барабана. Вода подается в барабан по трубе 6 через распылитель 4. Барабан вращается двигателем 8 через муфту 10, редуктор 11, зубчатое колесо 12 и зубчатый венец 5, прикрепленный к барабану. Барабан свободно опирается бандажами 2 на ролики 13, установленные на раме 9. Осевым перемещениям барабана препятствуют упорные ролики 14.

203

Рис. 5. Гравитационный бетоносмеситель непрерывного действия

3. Смесители принудительного действия

Циклические бетоносмесители с принудительным смешиванием материалов применяют для приготовления бетонных смесей с крупностью заполнителя не более 70 мм, строительных растворов, шихты в стекольной и керамической промышленности.

Бетоносмесители принудительного действия применяют для приготовления бетонных смесей практически любой подвижности и жесткости. Они подразделяются на смесители циклического и непрерывного действия; с вертикальным и горизонтальным расположением смесительных валов. Среди бетоносмесителей с вертикально расположенным смесительным валом различают роторные, планетарно-роторные и турбинные смесители.

К преимуществам бетоносмесителей принудительного действия (в сравнении с гравитационными смесителями) относятся большая производительность, вследствие меньшей продолжительности смешения, и предотвращение комковатости при производстве жестких смесей. К недостаткам относятся ограничение крупности заполнителя до 40 (70) мм; значительный износ рабочих органов (лопастей и корпуса); большие энергоемкость и себестоимость изготовления бетонной смеси.

В настоящее время большое распространение получили смесители роторного типа, работающие с повышенными скоростями движения рабочих органов. Особенно эффективны роторные смесители при приготовлении жестких бетонных смесей.

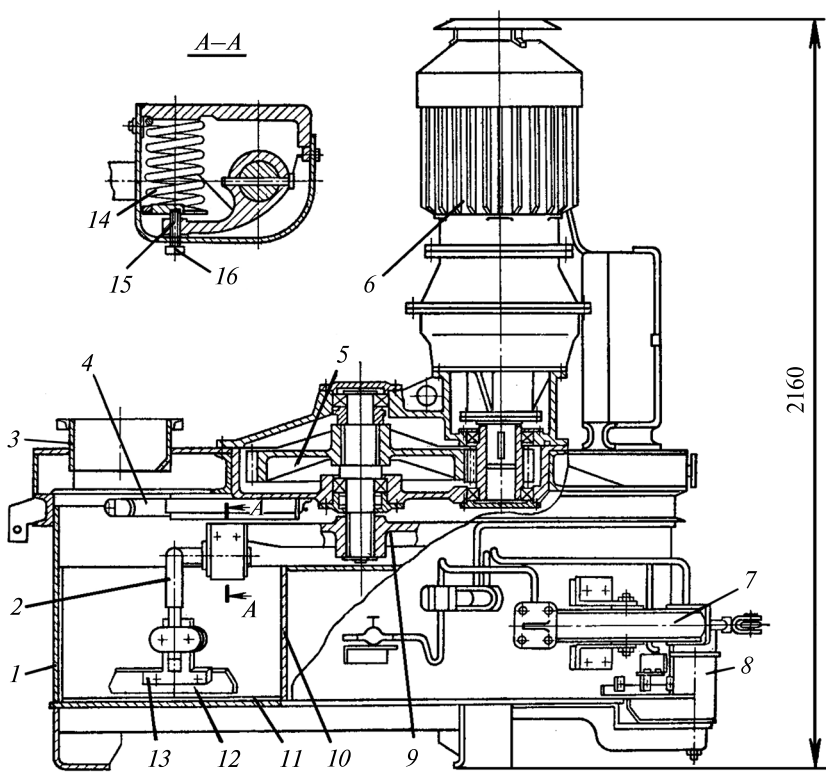

На рис. 7 представлена схема роторного смесителя с круговым движением лопастей. Такую схему имеют смесители объемом 165 и 330 л.

Материалы перемешиваются лопастями 2 в кольцевом пространстве, образованном корпусом смесителя 1 и внутренней оболочкой 10. Сменные лопасти 12, закрепленные на кронштейнах 13, перемещаются в кольцевом пространстве при вращении ротора 9 от мотор-редуктора 6 через зубчатую пару 5. Загрузка компонентов производится по воронке 3, а выгрузка готовой смеси — через затвор 8, управляемый пневмоцилиндром 7. Лопасти крепятся к ротору при помощи амортизирующего устройства, состоящего из пружины 14 и рычага 15. Такое устройство предотвращает поломки лопастей при заклинивании щебнем. Положение лопастей регулируется винтом 16. Вода подается в смеситель по кольцевой перфорированной трубке 4. Днище и боковые стенки смесительной камеры облицованы сменными износостойкими плитами 11.

Рис. 7. Роторный бетоносмеситель

Схема смесительного аппарата показана на рис. 8.

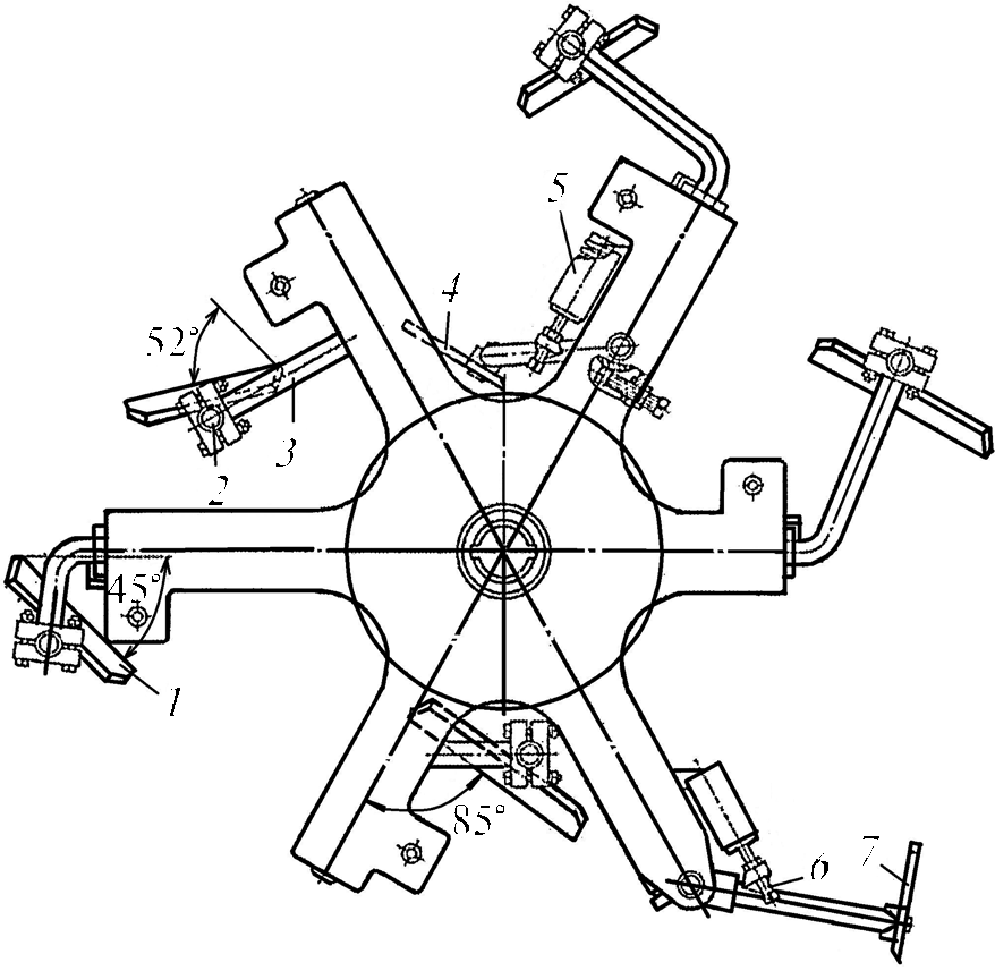

Лопасти 1 закреплены в держателях 2 на водилах 3, устанавливаемых в роторе при помощи амортизаторов 5, снабженных регулировочными винтами 6. Лопасть 7 предназначена для очистки стенок корпуса, а лопасть 4 — для очистки обечайки внутреннего стакана. Как видно из схемы, лопасти устанавливают под разными углами к радиусам и вертикальной плоскости, что обеспечивает интенсивную циркуляцию смеси в окружном, радиальном и вертикальном направлениях.

Рис. 8. Лопастной аппарат роторного смесителя

Лопасти смесителя (рис. 9) совершают вращение вокруг своих держателей, а также переносное движение по окружности кольцевого пространства смесительной камеры, что создает интенсивные пересекающиеся потоки. Смеситель имеет раму 1, на которой установлена чаша 2, футерованная сменными листами 3. На верхней обечайке 4 установлена крышка 10, на которой размещены загрузочная воронка 5 и мотор-редуктор 7. Выходной вал 8 редуктора через муфту 9 вращает траверсу 6, являющуюся корпусом планетарного редуктора. Центральное зубчатое колесо 11 жестко закреплено на стойке, проходящей внутри стакана 20. При вращении траверсы через паразитные шестерни 12 получает вращение вал 13, несущий планшайбу 15, в которой закреплены стержни 16 с приваренными к ним двухъярусными лопастями 17. К траверсе прикреплены лопасть 21, подгребающая смесь под лопасти, и лопасти 24 и 23, очищающие стенки корпуса и внутреннего стакана. Вода в смеситель подается по кольцевому перфорированному трубопроводу 14. Готовая смесь выгружается через отверстие в днище, закрываемое затвором 19, установленным на оси 18. Затвор управляется пневмоцилиндром 22. По описанной схеме изготовляют смесители объемом 880 л.

Рис. 9. Роторный смеситель с планетарным движением лопастей

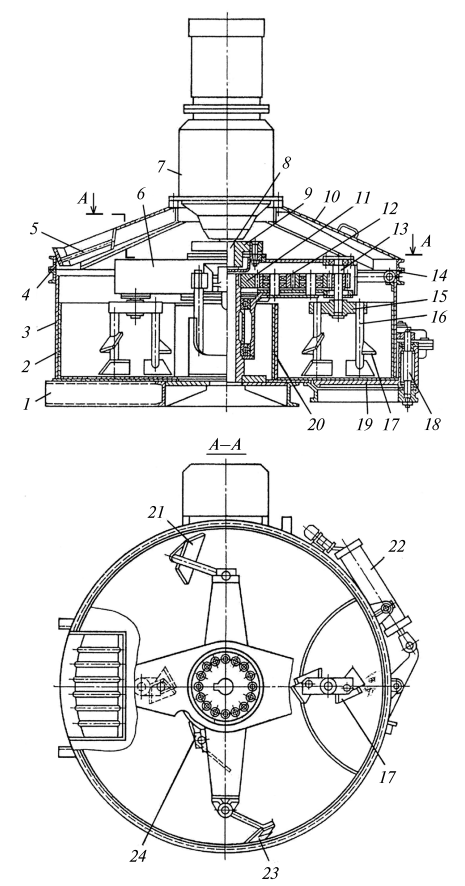

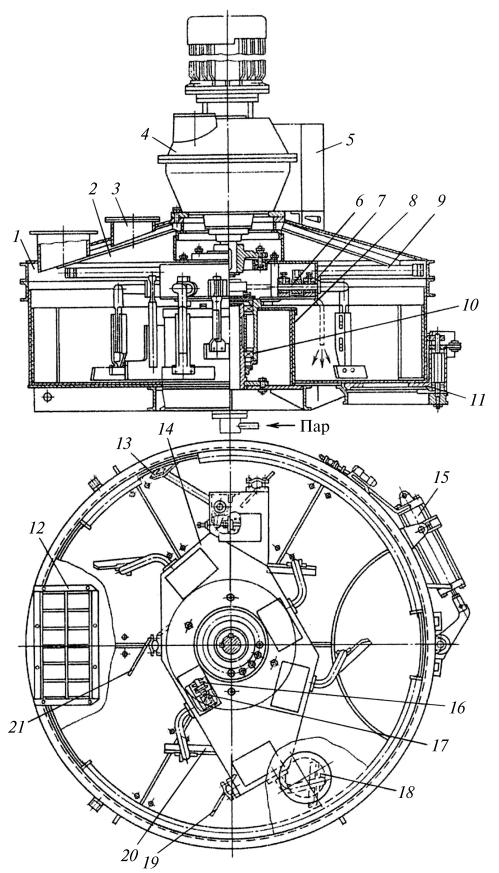

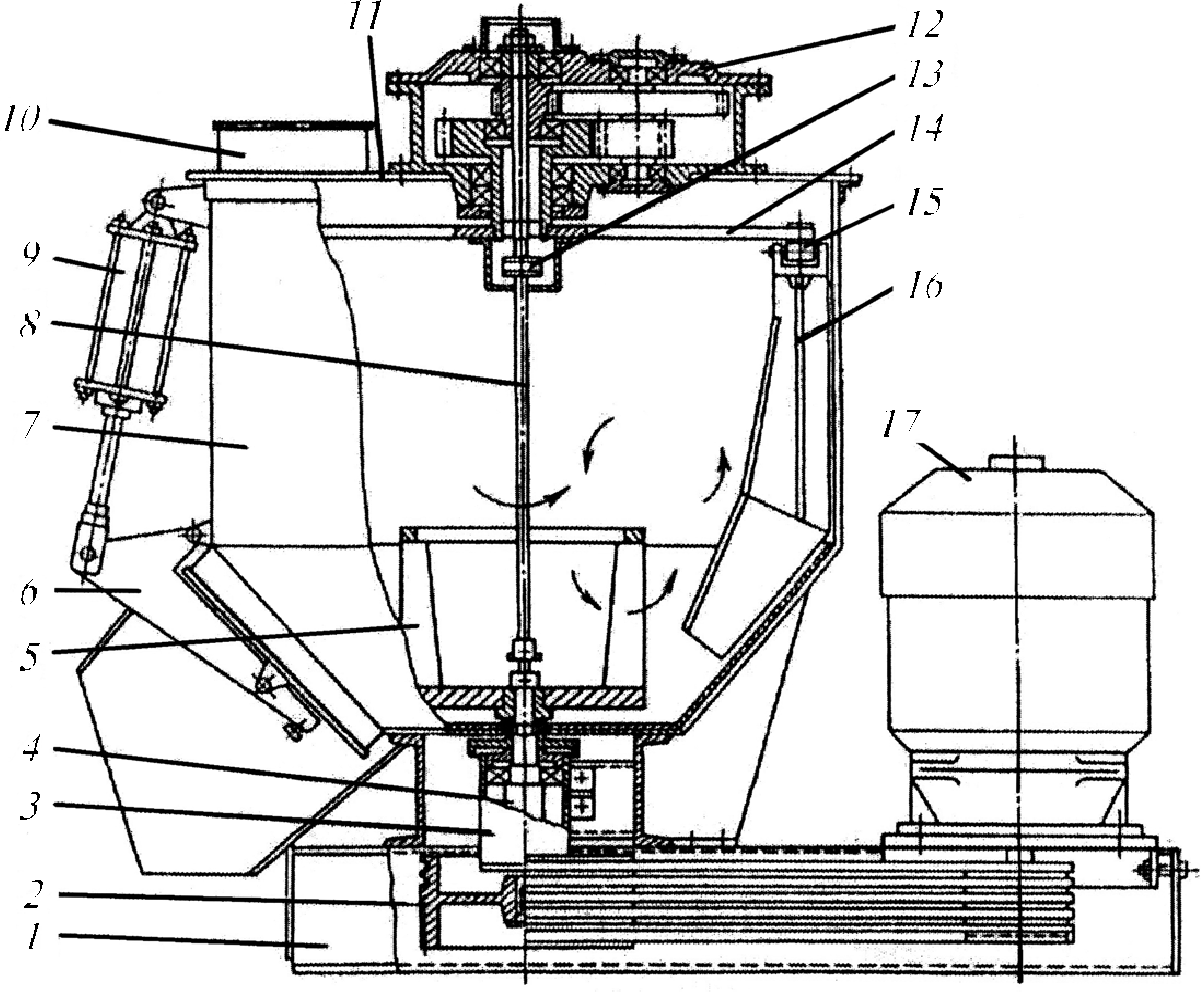

На рис. 10 показан роторный бетоносмеситель объемом 1000 л, предназначенный для приготовления жестких бетонных смесей. Смеситель состоит из корпуса-чаши 1, закрытого крышкой 2, на которой установлены мотор-редуктор 4 с пусковой аппаратурой 5. Заполнители поступают в смеситель через люк 12, а цемент — по патрубку 18. Вода вводится по кольцевой трубе 9. Перемешивание производится лопастным аппаратом, состоящим из ротора 14, к которому прикреплены донные 20, верхние 19 и очистные лопасти 13, 21. Кронштейны лопастей 6 крепятся во втулках 7 и прижимаются к днищу пружинами 16, которые регулируются гайкой 17. Полый вал ротора установлен в подшипниках 10 на центральной стойке, размещенной во внутреннем цилиндре 8. Во избежание пыления цемента по время работы смесительная камера соединена через патрубок 3 с аспирационной системой. Готовая смесь разгружается через донный люк, закрываемый затвором 11, который приводится в действие пневмоцилиндром 15.

Одна из модификаций этого смесителя (СБ-112) выполнена с возможностью пароразогрева смеси. Пар подается по центральному патрубку через коллектор и шланги под лопасти (на рисунке показано пунктиром).

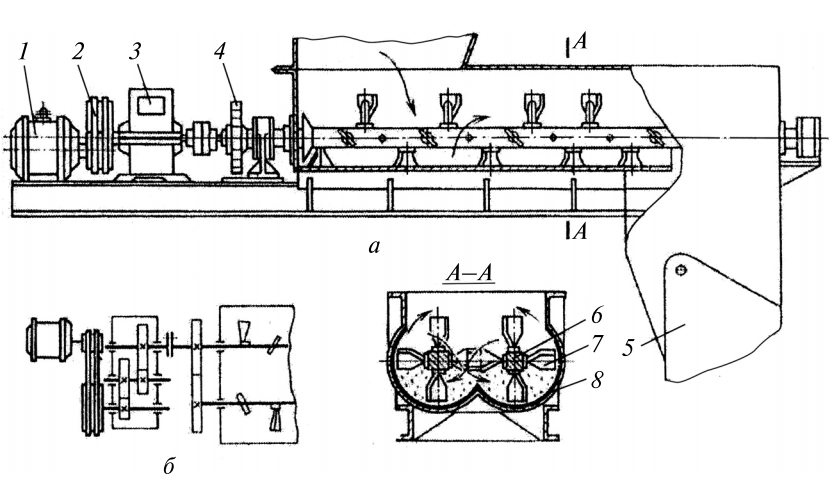

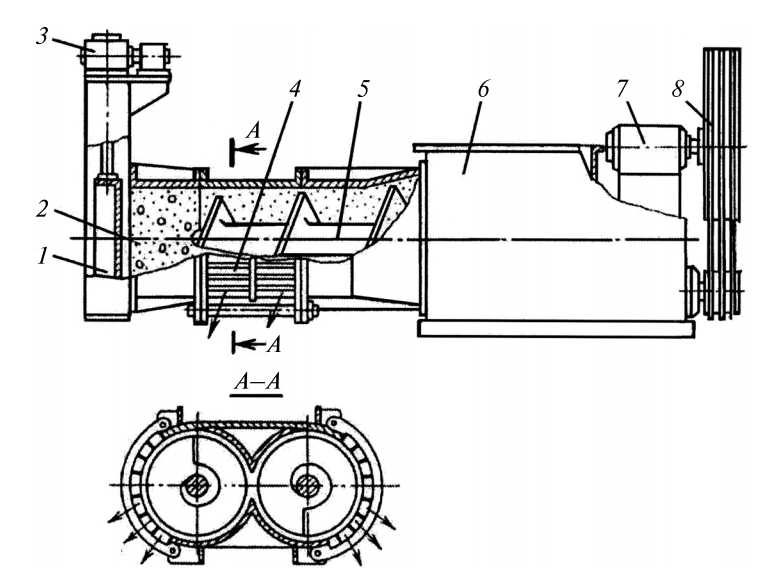

Смесители непрерывного действия с принудительным смешиванием материалов широко применяют для приготовления бетонов и строительных растворов. Такие смесители входят в комплекс установок непрерывного действия производительностью 5, 10 и 30 м3/ч. В настоящее время используют преимущественно горизонтальные двухвальные смесители (рис. 11, 12). Компоненты смеси непрерывным потоком подаются соответствующими дозаторами в корыто смесителя 8, в котором вращаются в разные стороны два вала 6 с закрепленными на них лопастями 7. Лопасти установлены под определенными углами так, чтобы смесь, интенсивно перемещаясь в радиальном направлении, постепенно двигалась к разгрузочному затвору 5. Лопастные валы приводятся во вращение двигателем 1 через ременную передачу 2, редуктор 3 и зубчатые колеса 4.

Рис. 10. Роторный смеситель с пароразогревом смеси

Рис. 11. Двухвальный смеситель непрерывного действия: а — общий вид; б — схема привода валов

На каждом валу устанавливается 30…60 лопастей под углом 40…45°. Часть лопастей устанавливается под такими углами, в результате чего создаются встречные потоки, что способствует уменьшению скорости осевого перемещения смеси и образованию зоны интенсивного перемешивания.

4. Смесители для приготовления легких бетонов

Для приготовления газобетонных суспензий при производстве ячеистых бетонов применяют самоходные виброгазобетоносмесители, так как приготовленную массу нужно быстро уложить в формы при непрекращающемся перемешивании. На рис. 13 показана схема портального виброгазобетоносмесителя с объемом барабана 5 м3. На портале 10, передвигающемся по рельсам с помощью приводов 1, на пружинных подвесках 3 установлен бункер 5, на котором закреплены вибраторы 9, сообщающие ему высокочастотные колебания. В бункере размещен вертикальный вал 6 с нижним приводом, состоящим из двигателя и конического редуктора 11. На вал 6 надет защитный полый стакан 8, соединенный резиновым фланцем с днищем. К верхнему фланцу вала 6 крепится свободно охватывающая стакан 8 труба, к которой прикреплены смесительные лопасти 7. Такая система позволяет защищать подшипники и редуктор от проникновения в них агрессивной смеси. Компоненты перемешиваются при совместном воздействии вибрации и лопастей на смесь. Для увеличения интенсивности перемешивания к внутренним стенкам бункера прикреплены отбойные лопасти 4.

Рис. 13. Портальный виброгазобетоносмеситель

Шлам и вода подаются в бункер смесителя по воронкам, размещенным в крышке. Шлам с водой перемешиваются примерно 60 с, после чего в смесь вводится алюминиевая суспензия. Одновременно с перемешиванием агрегат перемещается к форме и подает в нее газобетонную смесь. Смесь выходит через сливные патрубки 2 в лотки — гасители скорости 13 и далее через отверстия в днище лотков в форму. На патрубки 2 надеты резиновые рукавазатворы. Пневмоцилиндр 12 через систему рычагов и обойму сжимает рукава, таким образом закрывая выход смеси.

Для приготовления бетонных смесей с легкими заполнителями (керамзитом, пемзой и др.) применяют бегунковые смесители, которые одновременно с перемешиванием частично измельчают керамзит, что обеспечивает более плотную компоновку зерен заполнителя и приготовление бетонов высокого качества.

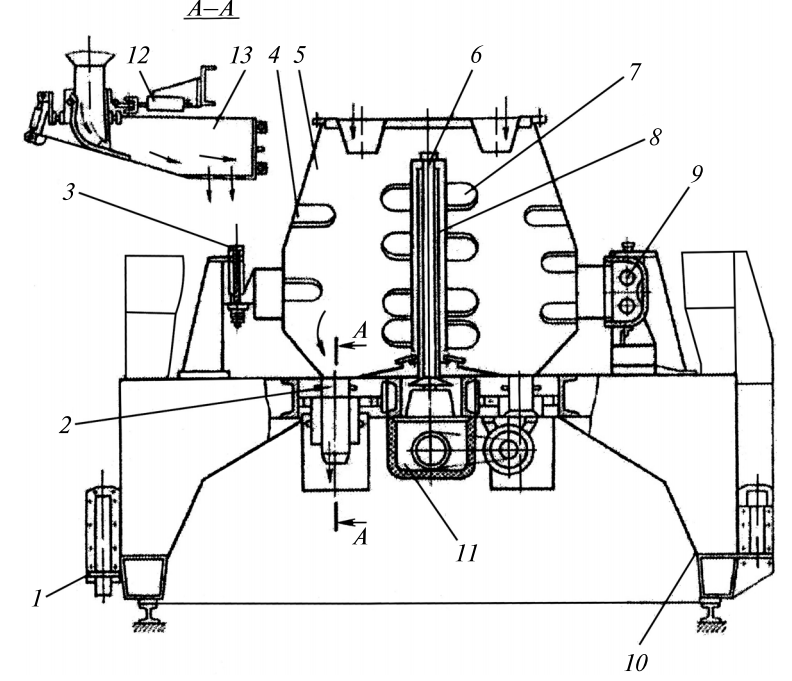

Керамзитобетоносмеситель (рис. 14) представляет собой раму 3, на которой установлена чаша 5, футерованная изнутри сменными плитами 4. Смесь перемешивается решетчатыми катками, состоящими из дисков 6 и стержней 7. К вертикальному валу шарнирно прикреплены водила 11 с закрепленными в них осями 12 с катками. При вращении вертикального вала 15, привод которого осуществляется двигателем 1, через редуктор 2 и коническую пару зубчатых колес 16 катки перекатываются по кругу и одновременно вращаются вокруг горизонтальных осей. Для перемещения смеси в зону действия катков имеются лопасти 14. Зазор между днищем и катками регулируется болтовым фиксатором 9. Вода подается в смеситель по кольцевой перфорированной трубе 8, а сухие компоненты — через отверстие 10 в крышке смесителя. Готовая смесь разгружается через донный люк, закрываемый затвором при помощи пневмоцилиндра 13.

Техническая характеристика растворосмесителей дана в табл. 2.

Таблица 2

Техническая характеристика растворосмесителей

| Показатель | С горизонтальными валами | Роторный СБ-79 | Турбулентные | |||

| СС-46 | СБ-97 | СБ-43 | СБ-81 | РТ-1800 | ||

| Объем по загрузке, л | 80 | 325 | 1000 | 100 | 1100 | 2200 |

| Объем готового замеса, л | 65 | 250 | 500 | 65 | 900 | 1800 |

| Продолжительность цикла перемешивания, мин | 2,0 | 1,5 | 1,5 | 1,3 | 1,1 | 2,0 |

| Частота вращения рабочего органа, об/мин | 32 | 34,2 | 26 | 550 | 320 | 320 |

| Производительность, м3/ч | 2,0 | 10,0 | 30,0 | 3,0 | 50 | 100 |

| Мощность двигателя, кВт | 1,5 | 5,5 | 28 | 3 | 40 | 55 |

| Масса, кг | 210 | 1360 | 3500 | 160 | 1250 | 2020 |

Рис. 14. Керамзитобетоносмеситель

5. Смесители для приготовления строительных растворов

Для приготовления строительных растворов применяют смесители принудительного перемешивания циклического и непрерывного действия. Промышленностью выпускаются растворосмесители с объемом готового замеса 60, 100, 250, 800 л.

Смеситель объемом 325 л (рис. 15) представляет собой корытообразный барабан 7, установленный на раме 1. Компоненты перемешиваются двумя винтовыми лопастями 12, закрепленными на валу 11, установленном на подшипниках 13. Вал приводится во вращение двигателем 6 через ременную передачу 5, шкив 4 и редуктор 3, установленный на кронштейне 2. Для предотвращения разбрызгивания смеси барабан закрыт крышкой 8. Готовая смесь выгружается через люк, закрываемый затвором 10 при помощи пневмоцилиндра 9.

В последнее время для приготовления строительных растворов успешно применяют более эффективные быстроходные роторные и турбулентные смесители.

Роторный растворосмеситель (рис. 16) объемом 800 л (по готовой смеси) состоит из неподвижного цилиндрического корпуса 1, закрытого крышкой 6 с быстросъемными замками 7. На крышке установлены двигатель 5 и редуктор 4, вращающие ротор 10, на котором закреплены лопасти 9. Для предотвращения поломок лопастей при их заклинивании кронштейны удерживаются в рабочем положении рессорными амортизаторами 8. Сухие компоненты загружаются через входную воронку 2, а вода поступает по патрубку 3. Готовая смесь разгружается через затвор 11, управляемый пневмоцилиндром 12.

Рис. 15. Растворосмеситель объемом 325 л

Рис. 16. Роторный растворосмеситель

Рис. 17. Турбулентный растворосмеситель

В турбулентном растворосмесителе (рис. 17) перемешивание материалов производится при интенсивном движении смеси по сложной траектории. При вращении лопастного ротора 5, закрепленного на валу 4, который установлен в подшипниках 3, смесь под действием центробежных сил отбрасывается к конусной стенке корпуса 7, движется по ней вверх и затем под действием сил тяжести стекает в центральную часть ротора. Кроме того, смесь циркулирует и по окружности. Характер воздействия на материал такого быстроходного (до 500 об/мин) смешивающего аппарата аналогичен воздействию рабочего колеса центробежного насоса. Компоненты смеси подаются по патрубку 10 в крышке 11, а готовая смесь разгружается через затвор 6, управляемый пневмоцилиндром 9. После того как основная часть смеси выйдет из барабана, оставшаяся часть отбрасывается ротором и прилипает к стенкам. Очистка стенок корпуса и удаление оставшейся смеси производятся лопастями 16, подвешенными на шарнирах 15 к рычагам 14. Во время смешивания лопасти поднимаются и плавают по поверхности, а по мере выхода смеси они постепенно опускаются и очищают стенки. Очистные лопасти приводятся во вращение через валик 8, муфту 13 и редуктор 12. Вал ротора вращается двигателем 17, установленным на раме 1, через ременную передачу 2.

6. Вибрационные смесители

Одним из способов перемешивания жестких бетонных смесей является вибрирование. При вибрировании разрушаются структурные связи смеси — она становится более текучей, улучшается использование вяжущих свойств цемента, так как при соударении частиц с них удаляются продукты гидратации и в реакцию вступают новые поверхности. Однако некоторыми исследованиями установлено, что применение вибрации для перемешивания смесей, содержащих большое количество воды, существенно не увеличивает прочность бетона, в то время как энергозатраты при виброперемешивании увеличиваются в 1,5…2,0 раза.

Таким образом, виброперемешивание экономически выгодно применять для приготовления жестких бетонных смесей с мелкозернистыми заполнителями. Для этих смесей отмечается повышение прочности бетона в раннем возрасте (до 7 дней) на 25…30 % и конечной прочности на 10…15 %.

Вибрация может передаваться смеси через корпус смесителя или через лопасти. В последнем случае конструкция вибросмесителя существенно усложняется. Большое значение имеет правильно выбранный режим вибрирования для каждого состава смеси. Ввиду того, что смесь состоит из зерен разной массы, определенный эффект дает многочастотное вибрирование.

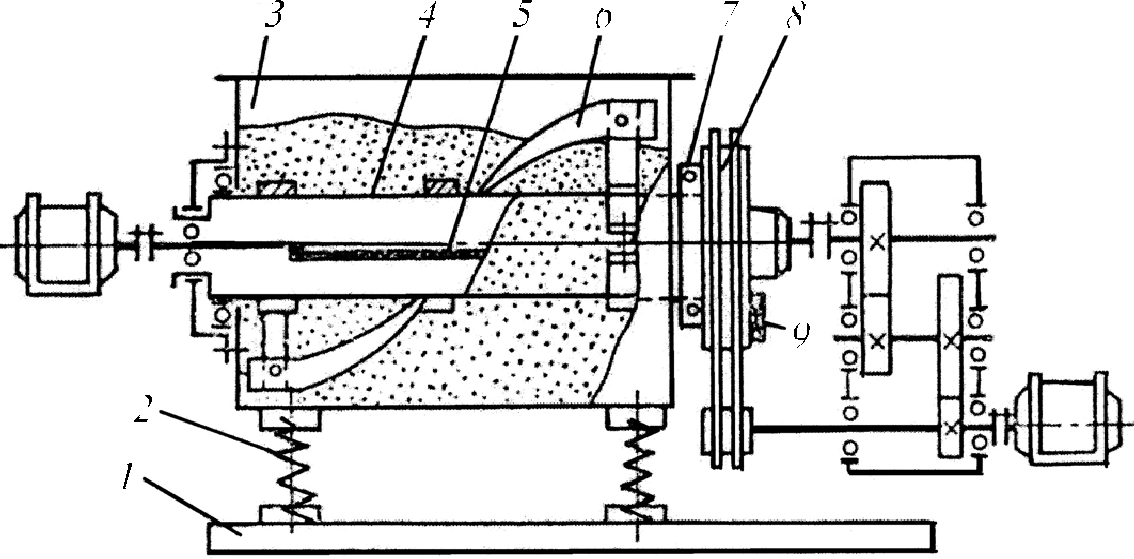

Рис. 18. Схема двухчастотного вибросмесителя

Двухчастотный вибросмеситель (рис. 18) представляет собой барабан 3, установленный на раме 1 с помощью пружин 2. В корпусе проходит трубчатый вал 4, на котором укреплены лопасти 6. Внутри полого вала с большой скоростью (314 рад/с) вращается дебалансный вал 5, возбуждающий колебания, которые через лопасти передаются смеси. Кроме того, на специальном стакане 7, прикрепленном к корпусу болтами, установлен шкив 8 с дебалансом 9, приводимый во вращение от быстроходного вала редуктора привода лопастей. Этот виброэлемент имеет скорость 150 рад/с. Таким образом, смеси сообщаются двухчастотные колебания.

7. Смесители для перемешивания порошковых масс

Для стабилизации технологического процесса и повышения качества продукции, например, при изготовлении силикатных изделий, необходимо проводить тщательное усреднение смеси. Наиболее эффективно этот процесс происходит при перемешивании массы, находящейся во взвешенном состоянии. Взвешенное состояние смеси может быть получено механическим способом благодаря подбору соответствующих режимов и траекторий движения рабочих органов или продувкой воздуха через порошок с определенной скоростью. При достижении критической скорости частицы порошка становятся подвижными, приобретая свойства псевдожидкостей.

Смесители с вертикальными лопастными валами

Для приготовления различных порошковых смесей в сухом виде и с увлажнением применяют смесители с вертикальным барабаном, имеющим вращающиеся сменные рабочие органы, что позволяет уменьшить номенклатуру машин, обеспечивая в то же время производство различных смесей.

Примером такого конструктивного решения является смеситель, показанный на рис. 23. Смеситель имеет вращающийся барабан 4, установленный на раме 1 и приводимый во вращение индивидуальным приводом 2. Барабан закрыт герметической крышкой 5 с загрузочной воронкой 8. На траверсе 6 размещены несколько смесительных аппаратов, состоящих из двигателя 7, редуктора 9 и сменных рабочих органов 10. Выгрузка смеси производится через люк в днище барабана. Затвор люка управляется гидроприводом 3. При вращении барабана и смесительных аппаратов частицы смеси движутся по сложным траекториям (рис. 23, б) и интенсивно перемешиваются.

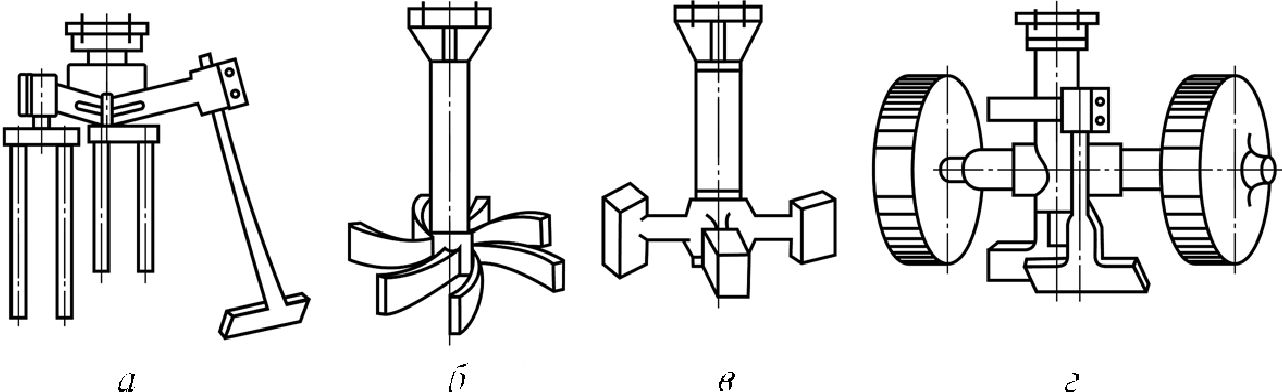

На рис. 24 показаны некоторые рабочие органы, применяемые для приготовления разных смесей и при различных условиях перемешивания.

Рис. 23. Универсальный смеситель со сменными рабочими органами: а — схема смесителя; б — схема движения смеси

Рис. 24. Сменные рабочие органы: а — ротор; б — крыльчатка; в — била; г — бегуны

Гомогенизатор

Для разрушения каналов (свищей), которые могут образоваться в порошке и нарушить эффект аэрации, обычно применяют дополнительное механическое побуждение лопастными мешалками. Такие устройства получили название пневмомеханических гомогенизаторов.

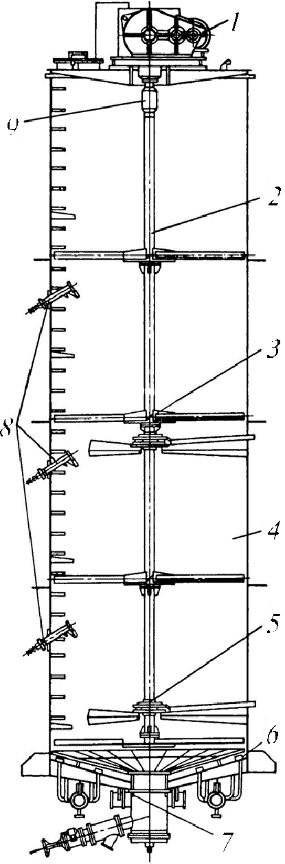

Рис. 25. Пневмомеханический гомогенизатор порошковых смесей

Гомогенизатор (рис. 25) представляет собой резервуар 4 (диаметром 3 м и высотой 10 м), в котором установлен вал 2 с четырьмя ярусами лопастей 3. Вал приводится во вращение приводом 1, состоящим из двигателя, редуктора и конической зубчатой пары, через шарнирную муфту 9. Для фиксации положения вала его секции установлены в ограничительных кольцевых подшипниках 5 с пористыми втулками, в которые подается сжатый воздух, благодаря чему обеспечивается их надежная работа в запыленной среде. Днище резервуара футеровано кассетами 6, представляющими собой распределительные коробки, которые закрыты сверху пористыми диафрагмами из нескольких слоев ткани, покрытых защитными сетками. Снизу в кассеты подается сжатый воздух под давлением около 0,1 МПа, что обеспечивает скорость восходящих потоков 0,01…0,06 м/с. Лопастной вал вращается со скоростью 1,8…2,0 рад/с, в результате чего разрушаются свищи и обеспечивается устойчивое взвешенное состояние материала. Для повышения эффекта усреднения предусматривается чередование подачи воздуха в кассеты по определенной программе, в результате чего создаются дифференцированные потоки. Готовый продукт выгружается через патрубок 7. Для контроля за процессом усреднения гомогенизатор оборудован тремя пробоотборниками 8. Проба отбирается специальной гильзой, вводимой в резервуар при помощи стержня.

8. Смесители для приготовления жидких суспензий и эмульсий

Смесители предназначены для перемешивания, доизмельчения, диспергирования и поддержания во взвешенном состоянии в воде частиц глины, мела и других компонентов сырьевой смеси при производстве клинкера. Перемешивание компонентов в этих смесителях производится или механическим способом, или комбинированным — механическими мешалками и сжатым воздухом, подводимым через сопла в зону действия лопастей.

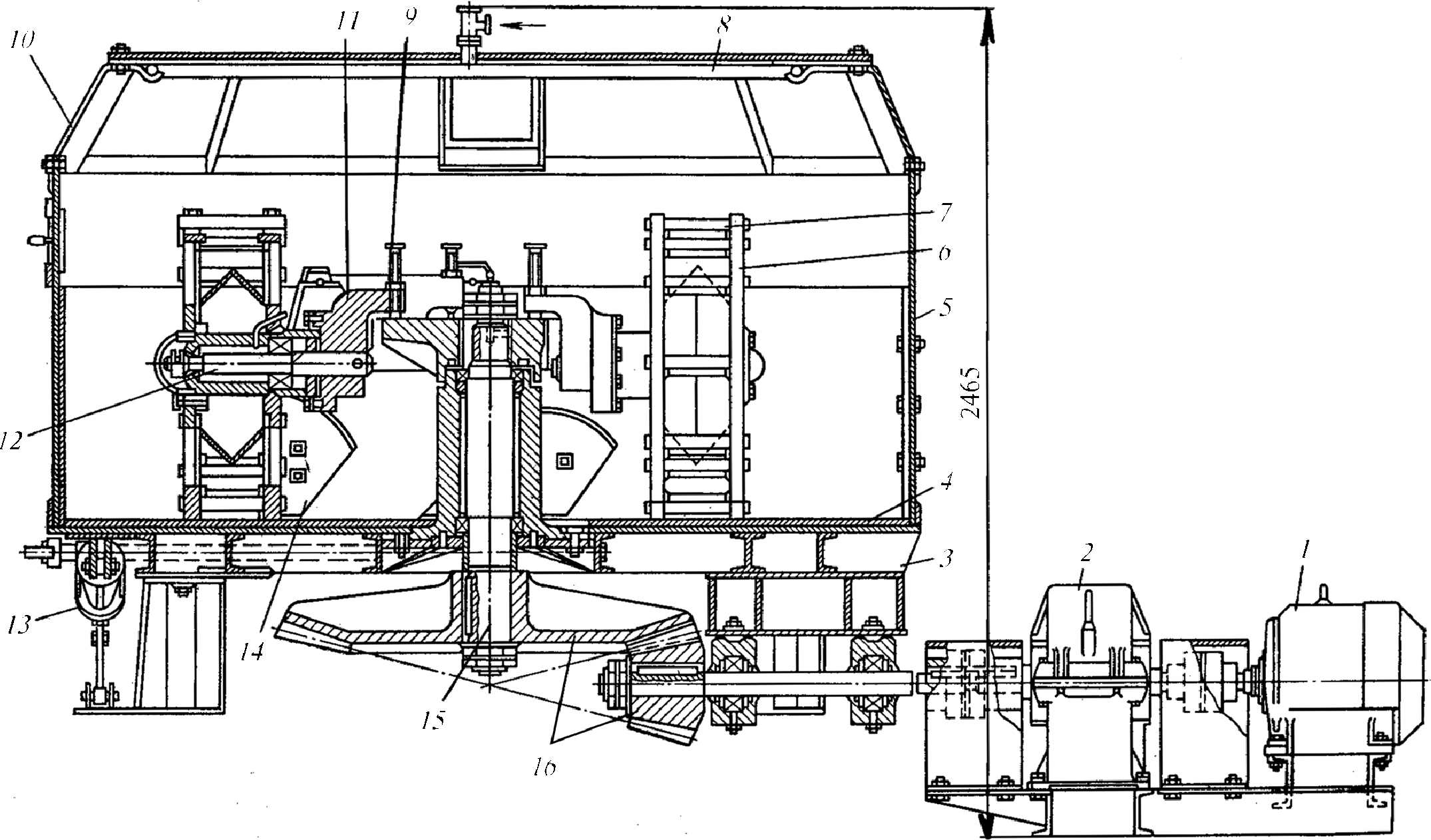

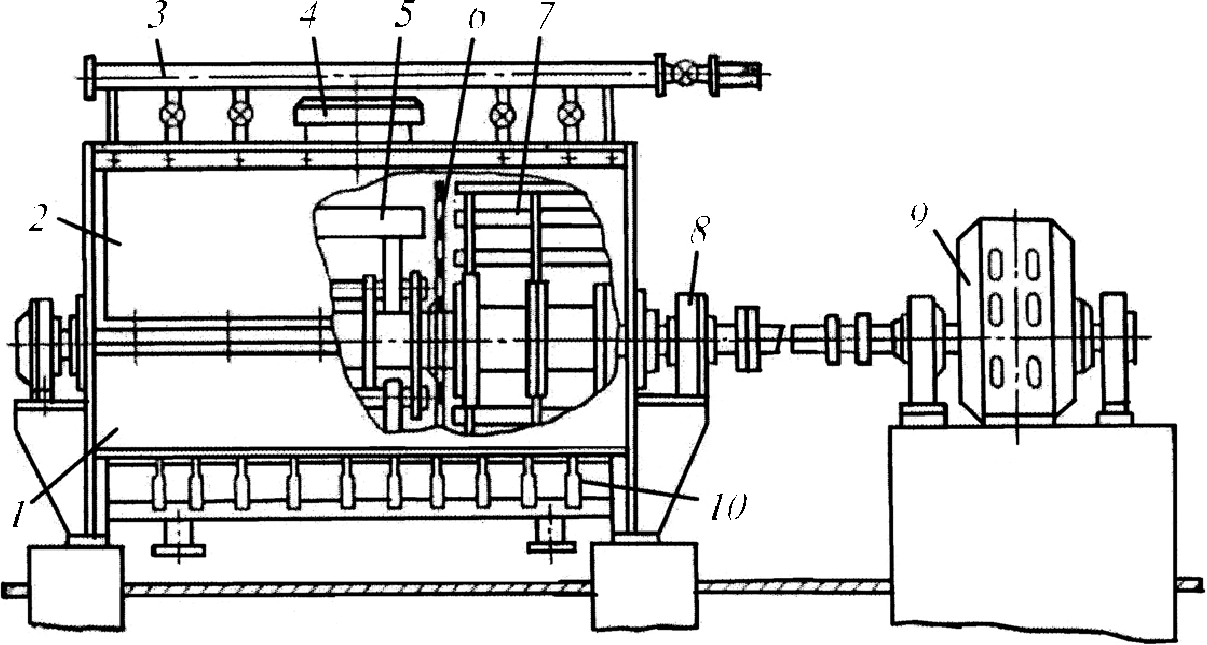

Рис. 26. Роторная мельница-мешалка

На рис. 26 показана роторная мельница-мешалка (типа СМЦ- 434), предназначенная для приготовления смесей из материалов, имеющих достаточно крупные размеры кусков. Измельчение и перемешивание компонентов производится в корпусе 1, закрытом съемной крышкой 2. Материал поступает по загрузочной воронке 4 в среднюю камеру, где производится его дробление билами 5, установленными на валу 8, который приводится во вращение синхронным двигателем 9. Измельченные частицы размером менее 30 мм проходят через вращающиеся диафрагмы 6 в смесительные камеры, расположенные по концам корпуса. Здесь материал доизмельчается и перемешивается с водой, подаваемой по коллектору 3, мешалкой 7, выполненной в виде беличьего колеса. Приготовленный шлам проходит через колосниковые решетки 10 в сборный бункер, из которого насосами подается в сырьевую мельницу на доизмельчение.

Смеситель, имеющий диаметр ротора 1760 мм при длине 3800 мм, вращающийся с частотой 250 об/мин, обеспечивает приготовление до 400 т/ч смеси. Мощность двигателя 800 кВт.

9. Лопастные смесители для перемешивания глиномасс

Для перемешивания глины при изготовлении керамических изделий, а также для подготовки шихты в стекольном, силикатном и других производствах широко применяют однои двухвальные лопастные смесители непрерывного и циклического действия. Смесители этой группы применяют как для приготовления шихты из нескольких компонентов, так и для приготовления однородной гомогенной массы в сухом виде или с увлажнением. Увлажнение может производиться водой или паром низкого давления. В последнем случае достигается более высокое качество изделий, так как пар прогревает массу и затем, конденсируясь, увлажняет ее.

В двухвальном смесителе (рис. 27) перемешивание материала, поступающего по загрузочной воронке 7, производится вращающимися навстречу друг другу лопастными валами 6, размещенными в корытообразном корпусе 2, закрытом теплоизоляционным кожухом, наполненным стекловатой. Перемешиваемая масса постепенно продвигается лопастями 4, установленными под определенным углом, к разгрузочному лотку 16. Увлажнение массы может производиться водой, подаваемой в распылитель 5, или паром, который поступает по трубопроводу 15 в коллектор 13 и далее подается в смеситель сквозь щелевые пазы, образуемые чешуйчатой облицовкой корпуса 14. Лопастные валы, установленные в подшипниках 1, приводятся во вращение двигателем 12, через редуктор 10, муфту 9 и синхронизатор 8, выполненный в виде закрытого редуктора.

В приводе смесителя вместо традиционной фрикционной муфты сцепления применена центробежная муфта 11, использование которой позволило исключить ручное управление и обеспечить автоматическое, дистанционное управление машиной в технологической цепи агрегатов. Корыто смесителя сверху закрыто секционными герметическими крышками 3, предотвращающими выход пара из смесителя.

Рис. 27. Двухвальный смеситель непрерывного действия

Для интенсификации процесса и повышения качества переработки глиняных масс применяют смесители, осуществляющие не только перемешивание и усреднение массы, но и ее растирание. На рис. 28 показан смеситель с фильтрующей решеткой. Глиняная масса из смесительной зоны 6 двумя шнеками 5, приводимыми во вращение двигателем, через ременную передачу 8 и редуктор 7 нагнетается в копильник 2. После заполнения копильника, по мере возрастания давления глина продавливается через щелевые отверстия фильтрующей решетки 4, вследствие чего она измельчается и перетирается. Каменистые включения, не прошедшие через отверстия решетки, вдавливаются шнеком в глиняную пробку в копильнике. Копильник с торца закрыт заслонкой 1, которая периодически поднимается приводом 3, и тогда скопившаяся масса с каменистыми включениями выталкивается шнеком.

Таким образом, в одном агрегате производится перемешивание, перетирание и освобождение глины от каменистых включений.

Рис. 28. Смеситель-растиратель с фильтрующей решеткой

10. Смесители для приготовления шлама

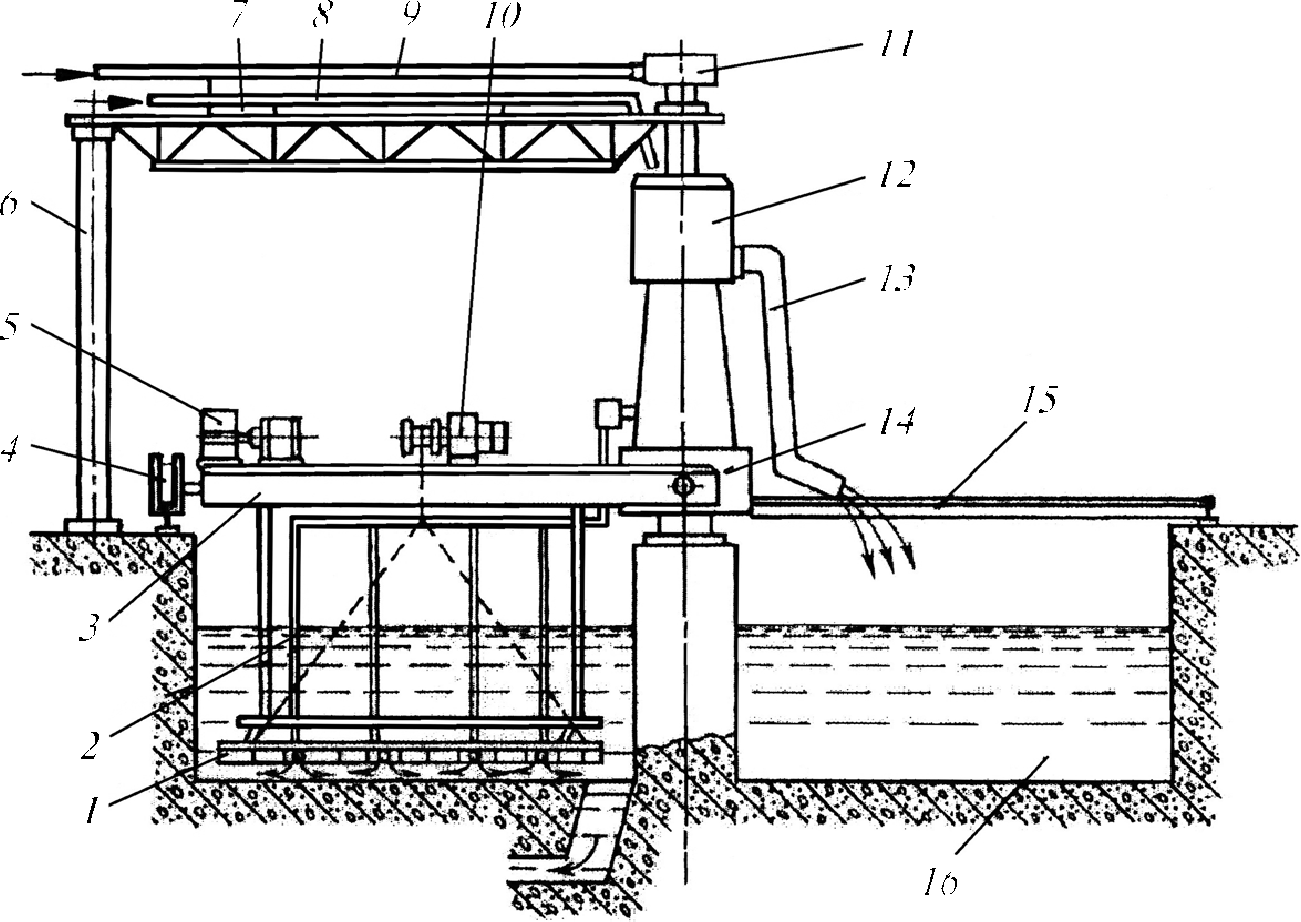

На рис. 30 показан стационарный смеситель механического типа для приготовления шлама, называемый глиноболтушкой, выполненный с одним центральным приводом на базе планетарного редуктора.

Рис. 30. Смеситель для приготовления шлама

Шлам, находящийся в бассейне 3, перемешивается боронами 1, подвешенными на цепях 2 к траверсе 5, установленной на центральной опоре 9. Траверса приводится во вращение двигателем 7 через планетарный редуктор 6, установленный на вращающей траверсе. Электроэнергия к вращающемуся двигателю подводится через токосъемник 8. Шламовый бассейн сверху закрыт секционным перекрытием 4. Готовый шлам выводится через отверстие, закрытое решеткой и расположенное в нижней части бассейна.

На рис. 31 показан один из крупнейших шламовых смесителей (СМЦ-432) объемом 20 000 м3 с диаметром бассейна 45 м. Шлам, находящийся в бассейне 16, перемешивается боронами с шарнирно прикрепленными к ним донными скребками 1, а также сжатым воздухом, подаваемым по магистрали 9, через коллектор 11 и разводящие трубы 2 к соплам, размещенным на боронах. Смесительный аппарат подвешен к мосту 3, опирающемуся одним концом на центральную опору 14 , а вторым — через ходовое колесо 4, приводимое во вращение приводом 5, на кольцевой рельс 15.

Для обеспечения равномерной загрузки привода моста, постепенного и полного удаления осадка смеситель оборудован механизмом 10 изменения положения скребков по высоте. Опускание или подъем скребков происходит автоматически в зависимости от силы тока, питающего двигатель привода моста. Шлам по трубопроводу 8, расположенному на ферме 7, которая опирается на колонну 6 и центральную стойку, подается в бак 12 и равномерно распределяется через желоб 13 по бассейну.

Рис. 31. Шламовый смеситель с регулируемым положением скребков

Наиболее ответственным элементом смесителя является центральная опора, замена изношенных деталей которой связана со значительными трудностями и затратами.

11. Особенности эксплуатации смесителей

Рассмотренное смесительное оборудование отличается большими габаритными размерами и тяжелыми условиями работы. При его проектировании и монтаже особое внимание следует обращать на выполнение рабочих постов, ремонтных площадок, трапов, чтобы полностью исключить возможность падения персонала с высоты в шламовые бассейны и контакта с движущимися частями машин.

Особое внимание при эксплуатации смесителей необходимо уделять состоянию электрических цепей и аппаратуры, так как они работают во влажной среде. Рабочие посты должны быть установлены на электроизоляторах. Состояние электрооборудования и линий заземления должно контролироваться перед началом каждой смены.