Содержание страницы

1. Мельницы

При производстве цемента, извести, гипса, керамических изделий и т.п. материалы измельчаются до частиц размером менее десятых долей миллиметра. Крупность исходного материала, поступающего в мельницы: 25 мм для известняков и мергелей; 15 мм для цементного клинкера; 30 мм для мягких известняков, гипса и угля; 10 мм для твердых активных добавок и инертных добавок при помоле клинкера.

Готовый продукт помола характеризуется тонкостью помола, или удельной поверхностью, которая составляет:

- для сырьевых материалов 2800…3000 см2/г;

- для цементного клинкера 2800…4500 см2/г и более.

Процесс помола отличается большой энергоемкостью и стоимостью.

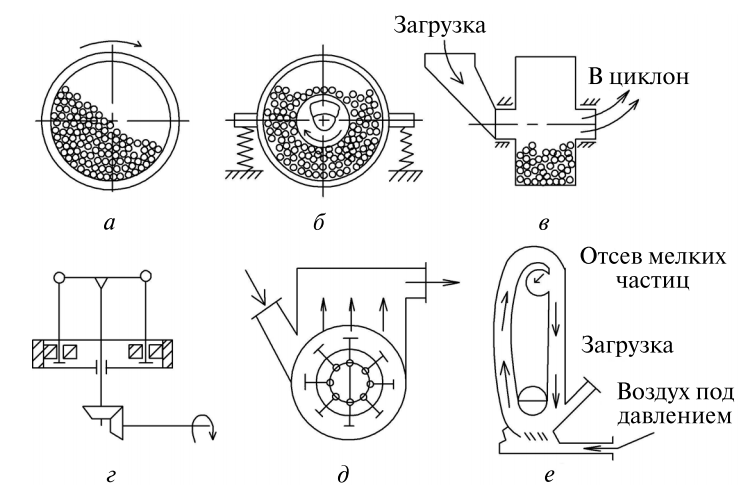

Рис. 1. Схемы мельниц: а — барабанная вращающаяся с мелющими телами; б — барабанная вибрационная; в — барабанная вращающаяся с самоизмельчением частиц и с измельчением о футеровку барабана; г — ролико-маятниковая; д — молотковая; е — струйная

По конструктивному признаку мельницы разделяют на механические (барабанные, шаровые, кольцевые, валковые, среднеходовые, ударного действия и вибрационные) и аэродинамические (воздухо-, пароструйные и др.).

Наибольшее распространение получили механические мельницы.

На рис. 1 представлены схемы барабанных мельниц.

2. Конструкции барабанных (трубных) мельниц

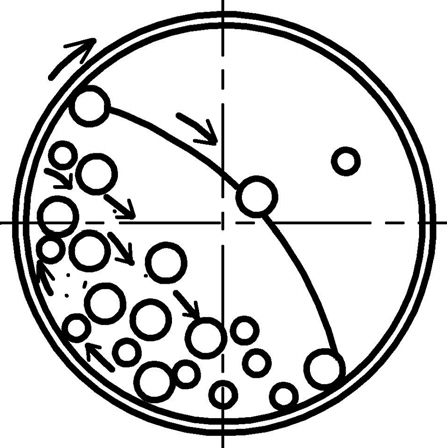

В барабанных мельницах материал измельчается внутри полого вращающегося барабана, при вращении которого мелющие тела (шары, стержни) и измельчаемый материал (называемый загрузкой) сначала движутся по круговой траектории вместе с барабаном (рис. 2), а затем падают по параболе.

Рис. 2. Схема движения шаров в барабанной мельнице

Часть загрузки, расположенная ближе к оси вращения, скатывается вниз по подстилающим слоям. Материал измельчается в результате истирания при относительном перемещении мелющих тел и частиц материала, а также вследствие удара.

Барабанные (трубные) мельницы классифицируются:

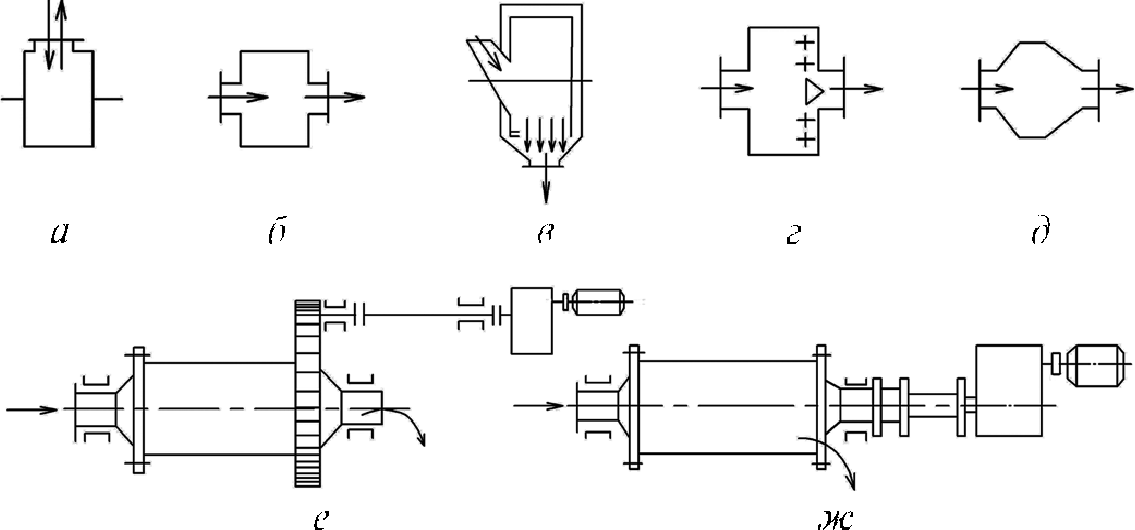

- по режиму работы — периодического (рис. 3, а) и непрерывного (рис. 3, б—д) действия;

- по способу помола — сухой и мокрый;

- по характеру работы — работающие по открытому и замкнутому циклу;

- по форме мелющих тел — шаровые, стержневые и самоизмельчения (без мелющих тел);

- по способу разгрузки — механической, гидравлической и пневматической;

- по конструкции загрузочного и разгрузочного устройства — с загрузкой и выгрузкой через люк (рис. 3, а), с загрузкой и выгрузкой через полые цапфы (рис. 3, б, г, д, е), с периферийной разгрузкой (рис. 3, в);

- по конструкции привода — с центральным (рис. 3, ж) и периферийным (рис. 3, е) приводом.

В зависимости от диаметра D и длины L мельниц, которые входят в условное обозначение, различают трубные мельницы (L/D > 3) и барабанные (L/D < 3).

Рис. 3. Основные схемы барабанных мельниц: а — периодического действия; б — непрерывного действия с цилиндрическим барабаном; в — с периферийной разгрузкой; г — с разгрузкой через торцовую решетку; д — с конусным барабаном; е, ж — с периферийным и центральным приводом

Барабанные мельницы сравнительно просты по конструкции и удобны в эксплуатации. Однако они имеют существенные недостатки: малые скорости воздействия мелющих тел на материал, в работе участвует только часть мелющих тел, рабочий объем барабана используется на 35…45 %, расход энергии составляет 35…40 кВт · ч/т.

В промышленности строительных материалов преимущественное применение имеют мельницы непрерывного действия, сухого и мокрого помола, работающие в открытом или закрытом цикле. Из мельниц, работающих по мокрому способу, материал выходит несколько недоизмельченным и разделяется в сепараторах или гидроклассификаторах на готовый продукт и крупную фракцию, которая повторно измельчается в мельнице. При такой схеме работы эффективность помола и производительность повышаются вследствие непрерывного удаления из мельницы мелкой фракции материала.

Мельницы периодического действия используют для тонкого помола глин и глазури в производстве тонкой керамики. Мельницы с относительно коротким барабаном называются шаровыми, а мельницы с длиной, превышающей в 4…5 раз диаметр, — трубными.

Техническая характеристика барабанных мельниц приведена в табл. 1.

Таблица 1

Техническая характеристика барабанных мельниц

| Показатель | Мельница | ||

| шаровая | трубная | самоизмельчения | |

| Диаметр барабана, м | 0,9…1,5 | 2…4,2 | 5…9 |

| Длина барабана, м | 1,8…3,0 | 10,5…13,5 | 2,2…3,0 |

| Производительность, т/ч | 5,4…18 | 18…130 | 240…400 |

| Частота вращения барабана, об/мин | 25…39 | 16,2…18,7 | 12…15,5 |

| Мощность главного двигателя, кВт | 22…100 | 1000…3200 | 630…3930 |

| Масса (без электрооборудования и мелющих тел), т | 5…21 | 254…486 | 194…500 |

| Масса мелющих тел, т | 2,3…10,5 | 80…226 | — |

Шаровые мельницы 0,9×1,8 и 1,5×1,6 м (диаметр и длина барабана), предназначенные для помола материалов средней твердости, выпускают двух исполнений: для сухого и мокрого способов помола. Различаются они между собой конструкцией загрузочных и разгрузочных устройств.

Мельница 1,5×5,6 м предназначена для помола руд и строительных материалов сухим способом. Трубные мельницы 2×10,5 и 2,6×13 м применяют для помола в открытом цикле клинкера и сырья, требующих тонкого измельчения как при сухом, так и при мокром помоле. Мельница 3,2×8,5 служит для помола мягкого сырья мокрым способом в открытом и замкнутом цикле и для помола сырьевых материалов с подсушкой в замкнутом цикле. Трубная мельница 3,2×15 м выпускается для мокрого помола сырья и для помола клинкера в открытом или замкнутом цикле. Мельница 4×13,5 м предназначена для помола клинкера с добавками и сырьевых материалов мокрым способом. Мельницу 4,2×10 м применяют для помола сырья с одновременной его подсушкой при работе по замкнутому циклу.

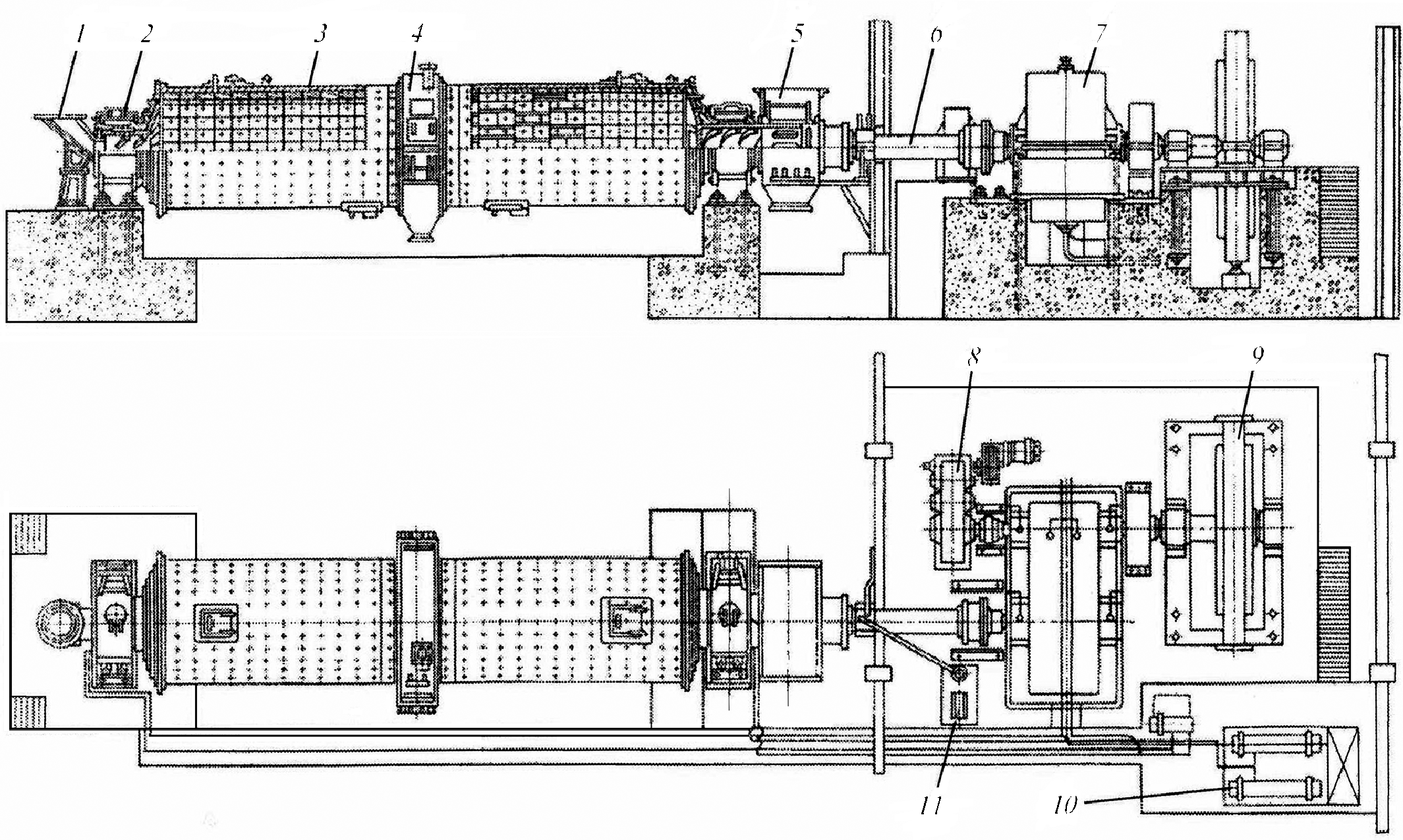

Устройство и конструкция основных узлов барабанных мельниц разных параметров во многом аналогичны. На рис. 4 показана характерная двухкамерная трубная мельница 3,2×15 м. Барабан 3, установленный в подшипниках 2, приводится во вращение двигателем 9 через редуктор 7 и промежуточный вал 6. Материал подается в барабан по загрузочному устройству 1, а готовый продукт

Рис. 4. Схема двухкамерной трубной мельницы 3,2×15 м

выводится при помощи разгрузочного устройства 5. В средней части барабана размещена разгрузочно-загрузочная межкамерная секция 4. Мельница снабжена системой централизованной смазки 10 для обслуживания редуктора и подшипников барабана. Для ремонтных работ мельница имеет вспомогательный привод 8. Для понижения температуры и снятия статического электричества, возникающего во второй камере при истирании клинкера с добавками, в мельницу вводится вода из установки 11, состоящей из насоса, распределительной системы, трубопроводов и форсунки.

3. Схемы помольных установок

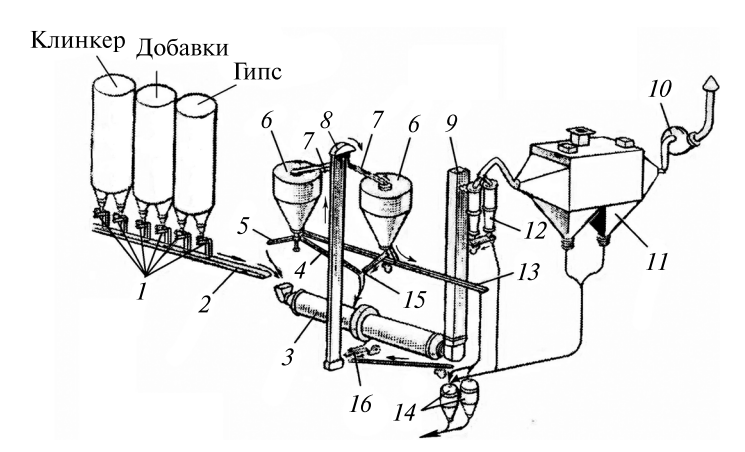

На рис. 6 показана схема установки для сухого помола, работающей в замкнутом цикле с сепаратором. Материал из бункеров 1 через дозаторы подается конвейером 2 в мельницу 3. Измельченный в первой камере материал через разгрузочное устройство аэрожелобами 16 подается в элеватор 8, из которого по желобам 7 поступает в сепараторы 6. Крупные частицы из сепараторов по аэрожелобам 4, 5 и 15 подаются на доизмельчение в мельницу. Мелкие фракции из сепараторов по аэрожелобу 13 поступают в пневматический нагнетатель 14, который транспортирует их на склад. Дымосос 10 удаляет воздух через мельницу, аспирационную шахту 9, циклоны 12 и электрофильтр 11. Из циклонов и фильтров продукт направляется в пневматический нагнетатель 14. При работе мельницы в открытом цикле продукт, пройдя первую и вторую камеры, поступает непосредственно в пневматический насос 14 и далее на склад.

Рис. 6. Схема установки для сухого помола

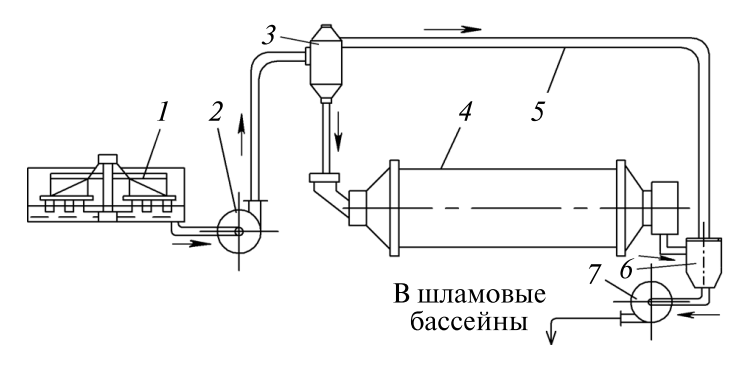

На рис. 7 показана установка для мокрого измельчения. Предварительно подготовленный глиноболтушкой 1 шлам насосом 2 подается в гидроциклон 3, в котором выделяется мелкая фракция, не требующая помола, и направляется по трубопроводу 5 в приемник 6. Крупная фракция из гидроциклона поступает в мельницу 4 и после измельчения насосом 7 направляется в шламовые бассейны.

Рис. 7. Схема установки для мокрого помола

Основы автоматизации процессов помола

Системы автоматизации должны обеспечивать дистанционное управление агрегатами установки, контролировать технические параметры процесса помола и регулировать режимы работы аппаратов для достижения максимальной производительности при высоком качестве продукта. Интенсивность процесса помола и качество продукта в барабанных мельницах зависят от уровня ее загрузки и свойств измельчаемого материала.

О режиме работы мельницы можно судить по уровню и частоте шума, возникающего при ее работе, так как существует определенное соотношение между уровнем загрузки материала и уровнем шума. Это соотношение выбирают таким, чтобы была обеспечена стабильная тонкость помола на выходе из мельницы.

Для успешной работы автоматических систем управления необходимо строгое соблюдение следующих условий:

- загрузка мельницы мелющими телами должна обеспечивать заданную тонкость помола на наиболее трудноразмалываемых материалах, при этом необходимо производить замену мелющих тел или их пополнение в строгом соответствии с требованиями технической эксплуатации;

- размеры кусков сырья, подаваемого в мельницу, не должны превышать заданные для данной мельницы и технологического процесса;

- питание мельниц должно быть непрерывным и равномерным, причем питатели должны иметь полутора-двухкратный резерв производительности по отношению к номинальной производительности мельницы;

- влажность и температура компонентов сырья должна находиться в заданных пределах, так как отклонение их от нормы приводит к искажению звука и нарушению точности регистрации этого сигнала микрофонными датчиками.

4. Мельницы с повышенной скоростью движения рабочих органов

С увеличением тонкости помола энергоемкость процесса измельчения резко возрастает. При уменьшении размеров частиц увеличивается их относительная прочность, так как снижается число участков с предразрушенной структурой. Появившиеся на первых циклах нагружения микротрещины могут смыкаться под действием молекулярных сил. Этот эффект может быть нейтрализован при применении поверхностно-активных веществ (пленок жидкости), адсорбирующихся на частицах и проникающих в трещины. Эти пленки экранируют молекулярные силы, стремящиеся сомкнуть трещины. Эффект «самозалечивания» частиц может быть снижен увеличением скорости приложения нагрузок и частоты воздействия импульсов сил, вследствие чего увеличивается интенсивность разрушения из-за усталостных явлений.

Рассмотренный процесс разрушения материалов послужил теоретической основой для совершенствования помольного оборудования и, в частности, для создания машин, работающих на повышенных скоростях движения мелющих тел. К таким машинам относятся среднеходные шаровые, валковые и ролико-маятниковые мельницы.

Шаровые кольцевые мельницы

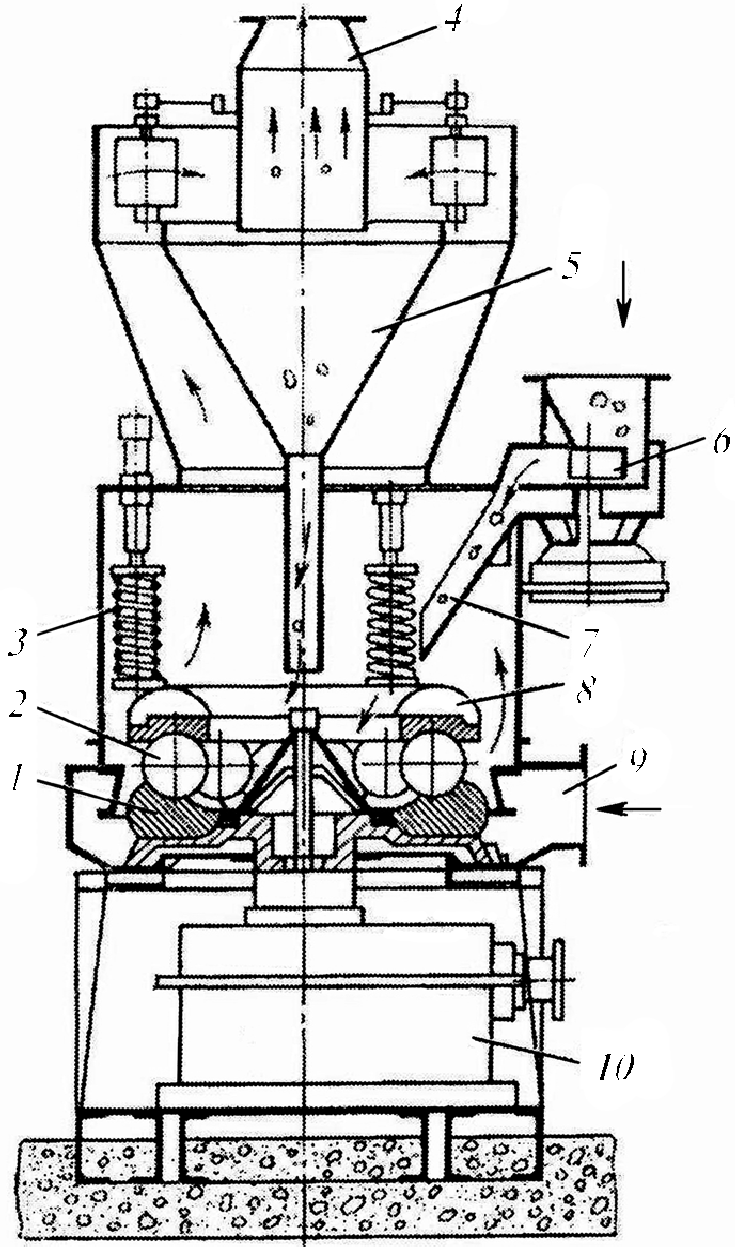

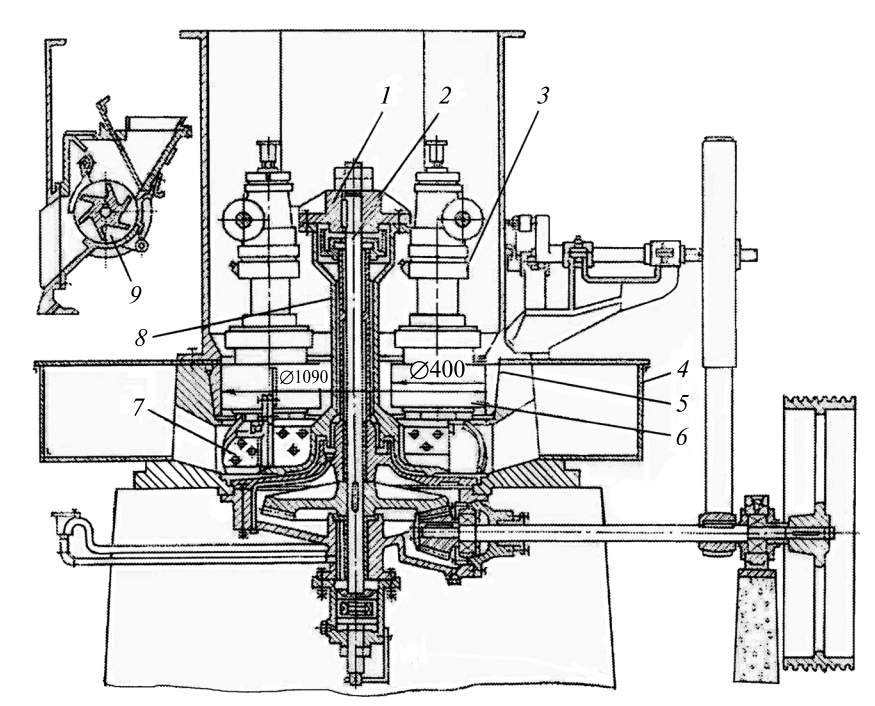

В шаровых кольцевых мельницах (рис. 8), применяемых для помола, например, извести, гипса, сухой глины, материал измельчается в результате раздавливания и истирания при относительном перемещении шаров 2 и колец 1 и 8. Материал питателем 6 по желобу 7 подается на нижнее кольцо 1, приводимое во вращение через редуктор 10, и под действием центробежных сил поступает в желоб с помещенными внутри него шарами диаметром 195…275 мм. Шары прижимаются к нижнему кольцу пружинами 3 через верхнее кольцо 8.

Измельченный материал пересыпается через внешнюю кромку нижнего кольца и уносится потоком воздуха, подводимым по патрубку 9, со скоростью 20…30 м/с в сепаратор 5, где разделяется по крупности. Готовый материал выносится по трубе 4, а материал, требующий доизмельчения, поступает опять в мельницу.

Диаметр шаров должен в 10…12 раз превышать размер наибольшего куска исходного материала.

Рис. 8. Схема шаровой кольцевой мельницы

Производительность мельницы зависит от тонкости помола и свойств измельчаемого материала. Ее определяют опытным путем.

Валковые мельницы

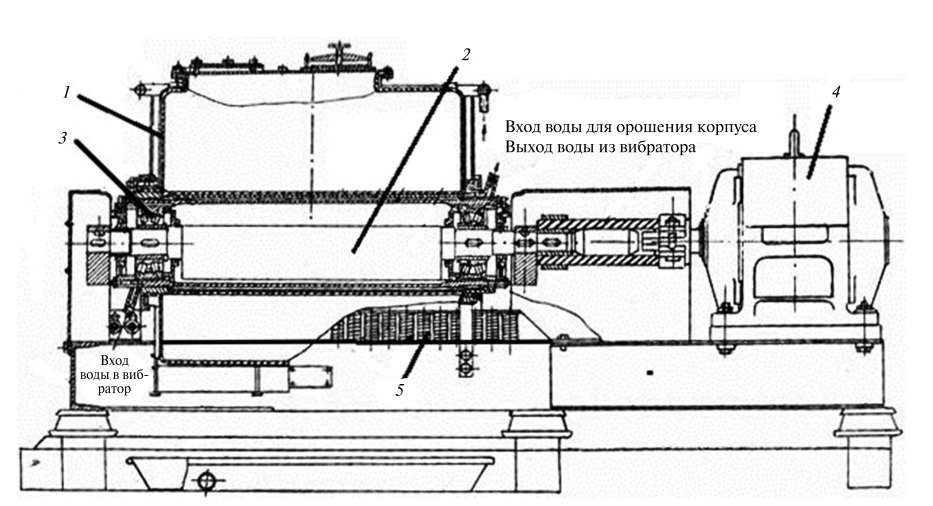

В валковых мельницах (рис. 9) материал измельчается между тарелкой 2, приводимой во вращение от электродвигателя через редуктор 1, и валками 4. Валки установлены на осях, закрепленных на рычагах 5, которые стягиваются пружинами 6, благодаря чему валки прижимаются к тарелке.

В мельницах этого типа обычно имеется два валка. При вращении тарелки из-за сил трения валки также начинают вращаться и, перекатываясь по тарелке, измельчают материал раздавливанием и истиранием. Измельченный материал выносится потоком воз

духа, подаваемого по каналу 3, в сепаратор. Валковые мельницы изготавливают с диаметром тарелки 0,6…1,7 м. Скорость вращения тарелки не более 3 м/с.

Рис. 9. Схема валковой мельницы

Угловую скорость тарелки, рад/с, рассчитывают из условия, при котором частицы не должны выбрасываться центробежной силой с тарелки.

Ролико-маятниковые мельницы

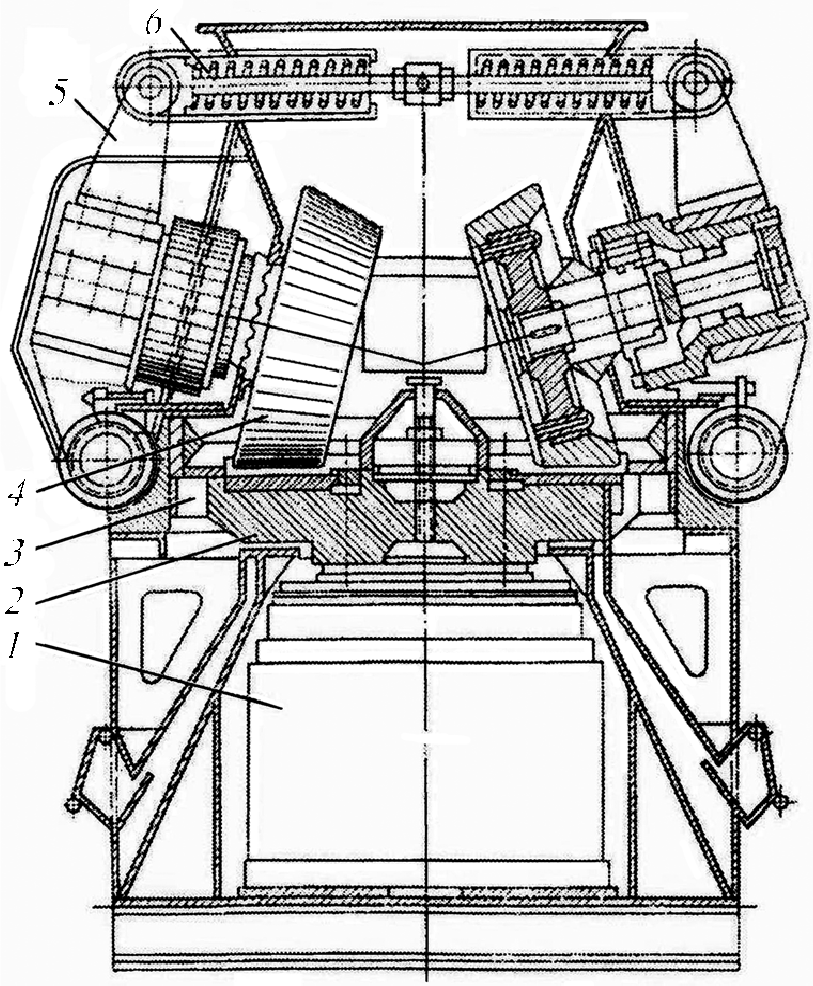

Применяются для измельчения мягких, слабых и средней прочности пород (глины, гипса, мела, графита). В них (рис. 10) материал измельчается между неподвижным кольцом 5 и роликами 6, которые перекатываются по кольцу при вращении крестовины 1, закрепленной на вертикальном валу 2. Ролики установлены на маятниках 3, шарнирно подвешенных к крестовине. При вращении крестовины ролики под действием центробежных сил прижимаются к неподвижному кольцу. Материал подается в мельницу питателем 9 и при помощи плужных лопаток 7, прикрепленных к пиноли 8, вращающейся вместе с валом, поднимается и направляется на кольцо 5 перед роликом. Измельченный материал выносится в сепаратор потоком газа, подводимого по коллектору 4. Роликомаятниковые мельницы выпускают с диаметром размольного кольца 600…1800 мм и диаметром роликов 300…700 мм.

Угловая скорость крестовины должна быть такой, чтобы при вращении роликов создавались силы инерции, обеспечивающие усилие прижатия ролика к кольцу (1…2)·105 Н на 1 м ширины ролика.

Мощность двигателя роликовых мельниц рассчитывают как мощность двигателей валковых. Скорость скольжения может быть принята равной 0,1 окружной скорости ролика.

Рис. 10. Ролико-маятниковая мельница

5. Мельницы ударного действия

В мельницах ударного действия материал измельчается под действием ударов вращающихся бил со скоростью 30…80 м/с, повторных соударений частиц с отражательными элементами и между собой. Такие мельницы применяют для грубого помола мягких пород (гипса, асбеста, угля, глины и т.п.). Здесь помол влажных материалов можно совмещать с одновременной их подсушкой. Предельная начальная температура сушильного агента может достигать 350°, а температура аэросмеси 50…70 °С.

В промышленности строительных материалов применяют мельницы с жестко закрепленными на роторе билами и шарнирно подвешенными молотками-билами.

Основным параметром ударных мельниц является диаметр окружности, описываемой билами.

Рис. 11. Мельница с шарнирно подвешенными молотками

Мельницы ударного действия представляют собой несколько видоизмененные ударные дробилки. На рис. 11 показана мельница с шарнирными молотками 2, подвешенными на тягах вращающегося ротора 3. Материал измельчается ударами молотков, повторными ударами частиц о броневые плиты 4 и истиранием между молотками и колосниками в нижней зоне камеры. При вращении ротора в камере создается разрежение, благодаря чему обеспечивается всасывание воздуха через каналы 1.

6. Мельницы для особо тонкого измельчения

Тонкость помола материалов имеет большое значение для интенсификации различных технологических процессов. Например, увеличение тонкости помола цемента на 60…70 % позволяет почти вдвое повысить марку и сократить время твердения, что дает существенную экономию при изготовлении изделий на основе цемента. Для сверхтонкого измельчения рациональнее применять машины, в которых мелющие тела воздействуют на материал с высокой частотой, например, вибрационные мельницы. Высокие частоты соударений частиц при больших абсолютных скоростях движения достигаются при их движении в турбулентных потоках газа, например, в струйных мельницах. Струйные мельницы не имеют движущихся частей, что позволяет использовать в них износостойкие, но хрупкие материалы (керамику, каменное литье и др.). Особенно эффективно их применение, когда недопустимо загрязнение материала металлическими частицами износа мелющих тел.

Вибрационные мельницы

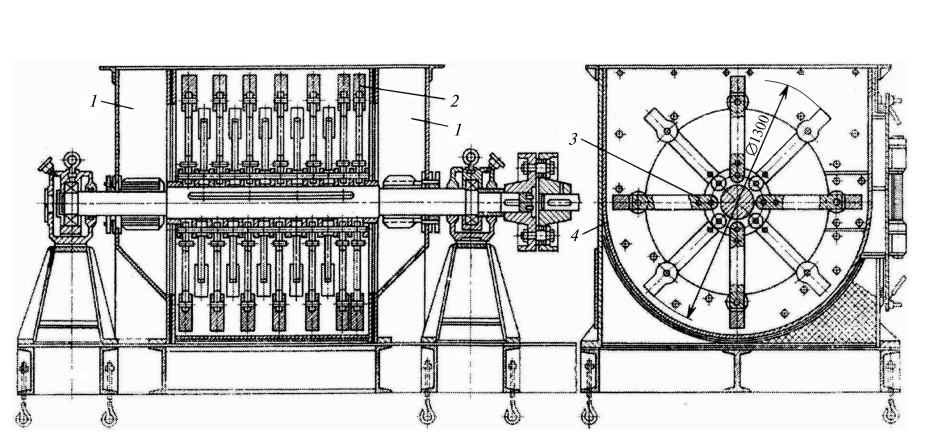

Вибрационные мельницы бывают инерционные и гирационные. Инерционная мельница (рис. 12) состоит из корпуса 1, в котором на подшипниках 3 установлен дебалансный вал 2, приводимый во вращение двигателем 4.

Рис. 12. Инерционная вибрационная мельница

Корпус мельницы опирается на пружины 5. При вращении вала корпус мельницы с загруженными мелющими телами и материалом вибрирует с высокой частотой. Вследствие этого мелющие тела интенсивно воздействуют на материал и измельчают его. В процессе работы мельницы загрузка медленно поворачивается в сторону, противоположную направлению вращения дебалансного вала.

Барабан гирационной мельницы приводится в круговое колебательное движение эксцентриковым валом, на котором он установлен. Эксцентриковый вал мельницы получает вращение от двигателя через муфту и промежуточный вал.

При работе вибромельницы выделяется много тепла, вследствие чего корпус и материал могут нагреваться до 300 °С. При увеличении тонкости помола нагрев мельницы существенно повышается, а производительность резко уменьшается.

Мощность, кВт, двигателя привода вибратора расходуется на сообщение колебаний системе и на преодоление сил трения Nтр в подшипниках.

Струйные мельницы

По виду энергоносителя струйные мельницы разделяют на духо- и пароструйные.

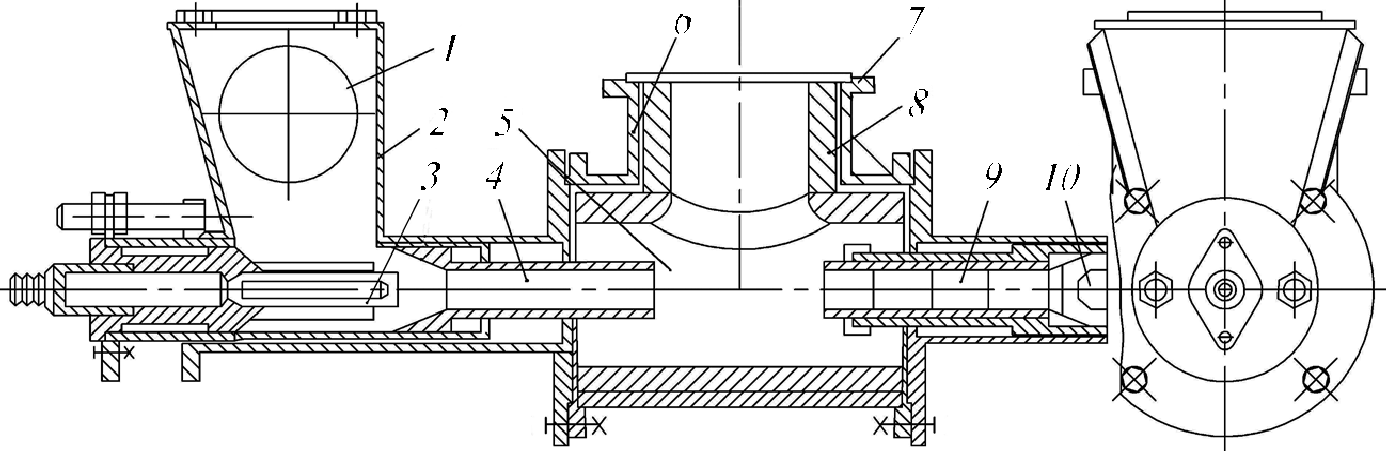

На рис. 13 показана схема противоточной инжекторной мельницы. Материал из бункера 2 поступает в разгонные трубки 4 и 9, подхватывается сжатым воздухом, подаваемым по трубкам 3 и 10, и выносится в помольную камеру 5. Материал измельчается вследствие соударения частиц в встречных вихревых потоках. Отработанный энергоноситель по трубе 5 выносит продукт помола в сепаратор, присоединяемый к фланцу 7. Внутренняя поверхность корпуса помольной 6 камеры футерована износостойкими элементами 8. Для ревизии состоянии сопл и их регулирования предусмотрены люки 1.

Схема помольной установки с противоточной струйной мельницей аналогична рассмотренной выше установке с вибромельницей. Различие состоит лишь в том, что сжатый воздух в мельницу подается не вентилятором, а компрессором под давлением (4…8)105 Па.

Рис. 13. Противоточная струйная мельница