Содержание страницы

1. Способы сортирования материалов

Процессы сортирования широко используют в промышленности строительных материалов, так как исходный материал в большинстве случаев представляет собой неоднородную по крупности смесь, содержащую различные примеси и включения.

В процессе переработки сырья материал необходимо разделять на классы по крупности, удалять из материала примеси и включения, снижающие его качество. Оборудование для этих процессов основывается на механическом, гидравлическом и воздушном принципе действия.

Процесс разделения смеси (исходная масса неоднородная по крупности, содержащая различные примеси и включения) на отдельные сорта по крупности называется сортировкой.

Сортировка может производиться следующим способом:

- механическим (грохочение);

- гидравлическим (классификация);

- воздушным (сепарация);

- магнитным (сепарация).

Механическая сортировка (грохочение) — процесс разделения исходной массы по крупности на плоских или криволинейных просеивающих поверхностях — колосниковых решетах, ситах с отверстиями заданного размера, которые приводятся в движение приводами машин. Машины для механической сортировки называются грохотами.

Воздушная сортировка (сепарация) — разделение материала по крупности частиц и их удельному весу за счет различной скорости осаждения в воздушном потоке под действием силы тяжести или центробежных сил и сил сопротивления среды. Воздушная сортировка производится в специальных устройствах и машинах — воздушных сепараторах, которые применяются для обеспечения помольных машин при производстве строительных материалов.

Гидравлическая сортировка (классификация) — разделение материала по крупности частиц, их удельному весу и различной смачиваемости в воде или других жидкостях за счет различной скорости осаждения. Гидравлической классификации подвергаются материалы, крупность которых не превышает 5 мм. Осуществляется она в специальных аппаратах — гидроклассификаторах.

Электромагнитная сортировка (сепарация) — основана на различии воздействия магнитного поля на частицы, обладающие магнитными свойствами. Применяется также для извлечения из потока материалов металлических включений и предметов, которые могут повредить дробильно-сортировочное оборудование. Для электромагнитной сепарации применяют электромагнитные сепараторы циклического и непрерывного действия, работающие в сухом и мокром процессах.

Сыпучая смесь, поступающая на грохочение, называется исходным материалом. Зерна материала, размер которых превышает размер отверстий поверхности грохочения, остаются на этой поверхности и называются надрешетным (верхним) классом (обозначают знаком плюс); зерна материала, прошедшие через отверстия, представляют собой подрешетный (нижний) класс (обозначают знаком минус). Например, если смесь зерен различной крупности разделялась на сите с отверстиями 40 мм, то верхний класс обозначается +40, нижний –40, т.е. одна поверхность грохочения разделяет исходный материал на два класса. Если материал, подлежащий сортированию, будет последовательно проходить n поверхностей грохочения, то в результате получится n + 1 классов.

Просеивающей поверхностью вибрационных грохотов является колосниковая решетка или сито, которые расположены в горизонтальной или наклонной плоскости и приводятся в колебательное движение. Благодаря колебательным движениям просеивающей поверхности материал, поступающий на нее, перемещается к разгрузочному концу грохота. Во время движения по просеивающей поверхности материал разделяется на поди надрешетный классы. Просеивающие поверхности могут совершать круговые, эллиптические или прямолинейные движения. Обычно для наклонных грохотов характерны все три вида движения, а для горизонтальных — прямолинейные, направленные под углом 35…45° к просеивающей поверхности. Скорость колебательного движения просеивающей поверхности выбирают такой, чтобы она обеспечивалапериодический отрыв материала от просеивающей поверхности при его движении к разгрузочному концу.

При переработке строительных материалов, например нерудных, применяют следующие виды грохочения:

- предварительное, при котором из исходной горной массы выделяется материал негабаритных размеров или материал, не требующий дробления в машинах первой стадии дробления;

- промежуточное для выделения продукта, не требующего дробления в последующей стадии;

- контрольное, применяемое за последней стадией дробления для контроля крупности готового продукта и выделения отходов; частицы крупнее заданного размера возвращаются на повторное дробление (замкнутый цикл);

- окончательное, или товарное, для разделения готового продукта на товарные фракции.

Различают сухой и мокрый способы грохочения. При мокром способе исходный материал поступает на грохот в виде пульпы или в сухом виде и орошается водой из специальных брызгальных устройств. Мокрый способ обычно применяют для сортирования материалов повышенной влажности и загрязненных глиной, илом и другими примесями. В этих случаях при грохочении материал не только разделяется по крупности, но и промывается.

Процесс грохочения принято оценивать двумя показателями: производительностью, т.е. количеством поступающего на грохот исходного материала в единицу времени, и эффективностью грохочения — отношением массы материала, прошедшей сквозь отверстия сита, к массе материала данной крупности, содержащейся в исходном материале.

Эффективность грохочения отражает качественную сторону процесса грохочения. Качество получаемого продукта оценивается засоренностью (замельчением или закрупнением), которая равна процентному содержанию зерен посторонних фракций в данной фракции продукта.

2. Конструкция просеивающих элементов

Рабочей частью грохота является просеивающая поверхность, которая может быть выполнена в виде сита — плетеной проволочной сетки, решета — стального листа с отверстиями или колосниковой решетки.

Показатели процесса грохочения во многом зависят от конструкции просеивающей поверхности, а именно от размеров поверхности, размера и формы отверстий. Просеивающая поверхность для грохотов обычно характеризуется соотношением ширины и длины, равным 1:2,5. Для колосниковых грохотов тяжелого типа это соотношение равно 1:2, что объясняется более низкими требованиями к эффективности грохочения. Производительность изменяется прямо пропорционально площади сита при соотношении его ширины и длины 1:2,5.

К конструкции проволочных сит предъявляются следующие требования: отношение суммарной площади отверстий ко всей площади сита должно быть наибольшим; форма изгиба проволок должна обеспечивать большую точность размеров отверстий и их неизменяемость при грохочении; сито не должно корродировать; сито должно быть износостойким. Наибольшую световую площадь имеют плетеные сита, от прочности плетения которых зависит качество грохочения и срок службы сит.

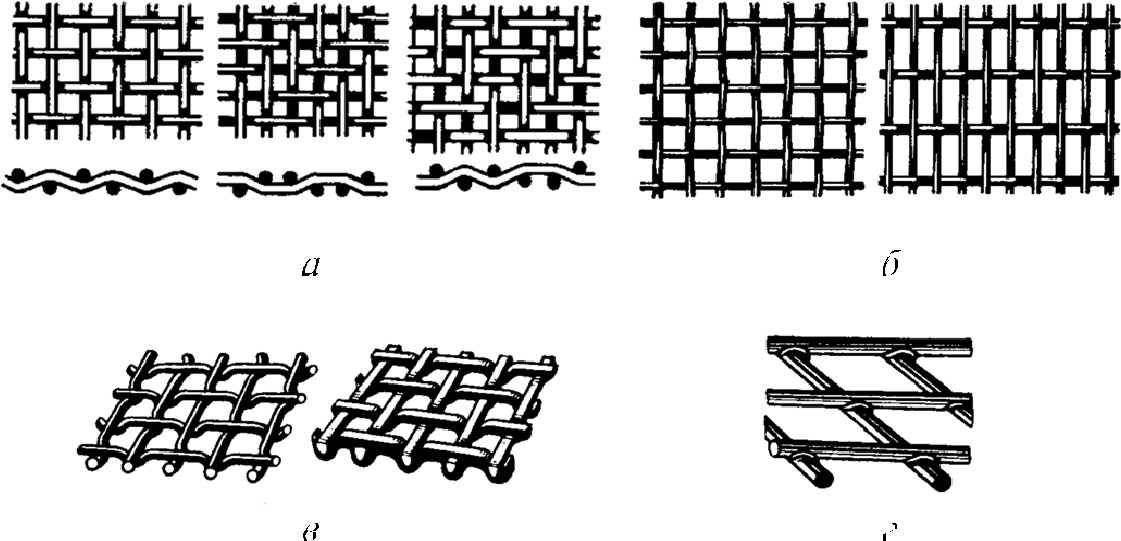

На рис. 1, а—г показаны проволочные сита. Сита различают: по способу переплетения (рис. 1, а); по форме ячейки: квадратная и прямоугольная (рис. 1, б); по сечению проволоки: круглая и специального профиля (рис. 1, в); по форме проволоки: предварительно изогнутая (рис. 1, в) и прямая (рис. 1, г).

Рис. 1. Проволочные сита: а — с различными видами плетений; б — с квадратными и прямоугольными ячейками; в — из круглой проволоки и специального профиля; г — сварное сито из прямой проволоки

На рис. 1, г изображено сварное сито. Такое сито часто изготавливают на месте эксплуатации из стальных прутков диаметром 7…8 мм и размером ячеек 60…100 мм.

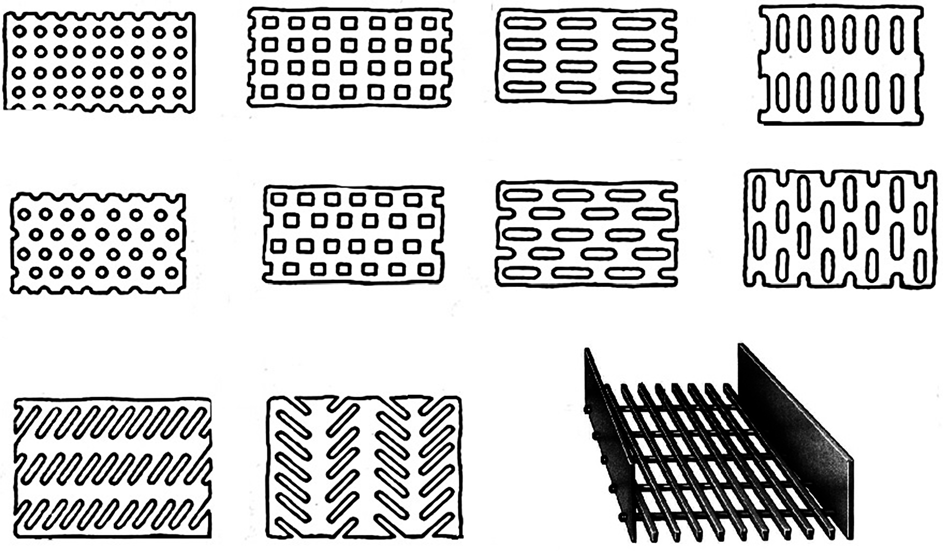

Формы отверстий решет показаны на рис. 2. Поверхности грохочения с прямоугольными отверстиями имеют значительно большее живое сечение (70…80 %), чем с квадратными (около 60 %) и круглыми (приблизительно 40 %), а следовательно, обеспечивают и большую пропускную способность. Однако при прямоугольных отверстиях в подрешетный продукт может попасть значительное количество лещадных зерен.

Рис. 2. Формы отверстий решет

Так как поверхности грохочения могут иметь различную форму отверстий, возникает необходимость определить их эквивалентность. Равноценными считаются отверстия, при которых обеспечивается один и тот же выход материала.

Качество грохочения, производительность и срок службы просеивающей поверхности во многом предопределяются конструкцией ее крепления к коробу грохота. Таким образом, долговечность сита зависит не только от материала, из которого оно изготовлено. Слабое натяжение сита приводит к его быстрому выходу из строя. Поэтому особенно при использовании плетеных сит конструкция крепления должна обеспечивать постоянное и равномерное натяжение сита, исключающее излом проволок сетки.

3. Вибрационные грохоты

Классифицируют вибрационные грохоты:

- по траектории движения рабочих органов (короба) — грохоты с циркуляционными (круговые и эллиптические) и направленными колебаниями;

- по способу возбуждения колебаний — грохоты с силовым (центробежным) и кинематическим возбуждением (эксцентриковые грохоты);

- по характеру настройки — грохоты зарезонансные и резонансные;

- по числу колеблющихся масс — одно- и многомассные;

- по числу сит — одно- и многоситовые.

Наибольшее распространение получили грохоты одномассные с зарезонансной настройкой.

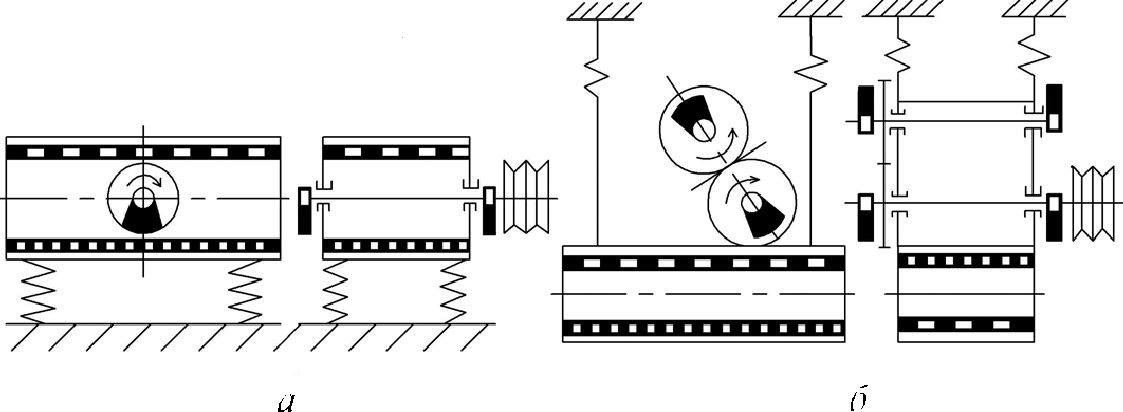

В зависимости от размеров и плотности сортируемых материалов различают легкие, средние и тяжелые грохоты. Легкие применяют в основном в угольной промышленности, средние и тяжелые — в промышленности строительных материалов. Наибольшее распространение получили инерционные наклонные грохоты с круговыми колебаниями и инерционные горизонтальные грохоты с направленными колебаниями (рис. 3). Наиболее простую конструкцию имеет грохот с круговыми колебаниями.

Рис. 3. Основные кинематические схемы грохотов: а — с круговыми колебаниями; б — с направленными колебаниями

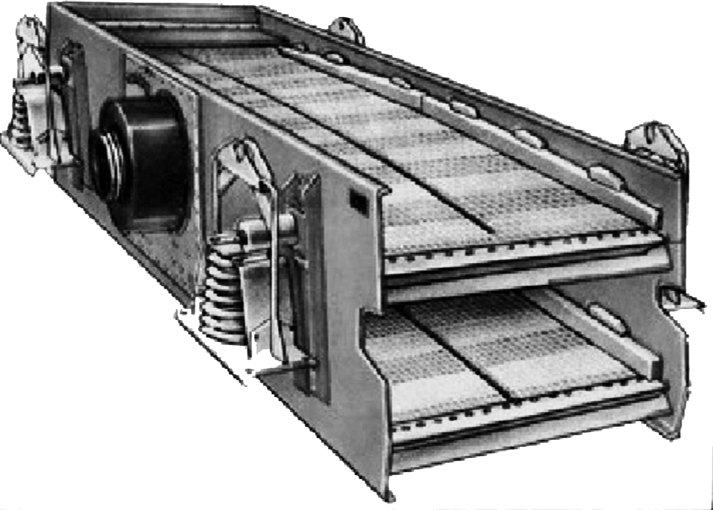

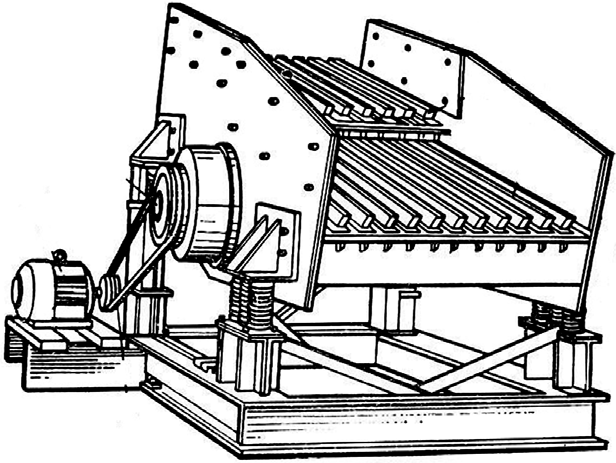

На рис. 4 показан общий вид грохота с круговыми колебаниями с размером просеивающей поверхности 1500×2750 мм. Этот грохот предназначен для товарного грохочения.

Металлический короб грохота сварен из листов и труб, выполнен с расположенными внутри него в два яруса ситами, прикрепленными к нему деревянными клиньями и растяжками. В средней части короба установлен вибратор. Вал вибратора опирается на два роликоподшипника, которые прикреплены к коробу. Вал защищен от пыли и ударов трубой. На концах вала симметрично установлены дебалансы, допускающие бесступенчатое регулирование статического момента. На одном из концов вала имеется шкив, соединенный клиновыми ремнями со шкивом электродвигателя.

Рис. 4. Грохот с круговыми колебаниями

Для уменьшения износа клиновых ремней и предотвращения передачи вибраций на вал двигателя приводной шкив насажен на вал вибратора с эксцентриситетом, примерно равным амплитуде колебаний грохота.

Центробежные силы инерции, возникающие при вращении дебалансов, вызывают круговые или близкие к ним колебательные движения короба грохота. Амплитуда этих колебаний зависит от сил инерции, характеристики амортизаторов и нагрузки на грохот. Грохот опирается на фундамент или подвешивается при помощи пружинных амортизаторов. При увеличении нагрузки на грохот амплитуда колебаний его короба соответственно уменьшается и нагрузка на подшипники остается практически постоянной, т.е. инерционный грохот обладает свойством «самозащиты» от перегрузок. Это свойство позволяет успешно использовать рассматриваемые грохоты для грубого грохочения крупнокускового материала, например, для отсева мелкого материала перед первичным дроблением. Для этого созданы инерционные грохоты тяжелого типа, в качестве просеивающей поверхности которых служат решета из тяжелых колосников.

Колосниковый грохот (рис. 5) имеет усиленный и мощный футерованный короб, внутри которого на разных уровнях размещены колосниковые решетки.

Рис. 5. Общий вид колосникового грохота

Короб установлен на опорные кронштейны рамы при помощи винтовых пружин. Благодаря конструкции опорных устройств просеивающую поверхность возможно располагать под углом наклона 0…30° к горизонту. Сменные колосники из высокомарганцовистой стали можно устанавливать с просветом 70 или 200 мм. Расстояние между колосниками в направлении от загрузки материала к выгрузке увеличивается, что предотвращает забивание решетки.

Вал вибратора приводится во вращение от электродвигателя клиноременной передачей. Параметры колебаний таких грохотов назначают исходя из условий обеспечения скольжения материала по поверхности колосников.

Инерционные горизонтальные грохоты среднего типа предназначены для окончательного грохочения (см. рис. 3, б). По конструктивному исполнению они сложнее, чем грохоты с круговыми колебаниями, так как в них применены вибраторы с направленными колебаниями. Однако в этих грохотах возможно установить просеивающую поверхность грохота горизонтально и тем самым уменьшить его размеры по высоте. Устанавливают такие грохоты на передвижных дробильно-сортировочных установках, а также в местах (например, промышленные помещения и т.д.), где высота ограничена.

Определение технологических показателей

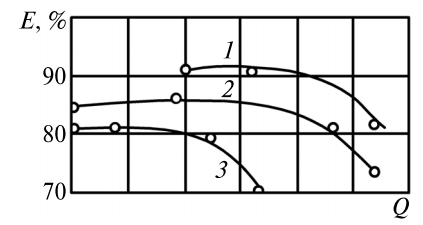

Основными показателями процесса грохочения при получении продукта определенного качества являются производительность Q и эффективность грохочения Е.

Рис. 6. Зависимость эффективности грохочения от производительности: 1 — содержание нижнего класса, 60 %; 2 — то же, 40 %; 3 — то же, 20 %

На рис. 6 показана зависимость E = f(Q) колосникового грохота С-724. Из графика видно, что при определенных конкретных условиях грохочения нельзя увеличить его эффективность изменением (увеличением или уменьшением) производительности. Чтобы объяснить характер этой зависимости, рассмотрим особенности движения слоя сыпучего материала на просеивающей поверхности.

Процесс грохочения на сите вибрационного грохота состоит из двух стадий, происходящих одновременно и непрерывно.

В первой стадии мелкие зерна, подлежащие просеву, должны пройти толщину материала и войти в соприкосновение с поверхностью сита. Во второй стадии мелкие зерна должны пройти через отверстия сита. Для зерен, находящихся на поверхности материала, первая стадия процесса грохочения заканчивается в конце сита, если толщина слоя материала не превышает определенного значения (критического), и в этом случае эффективность грохочения высокая. Вторая же стадия продолжается на протяжении движения материала по всей длине сита. Поэтому режим питания грохота и производительность должны выбираться такими, чтобы толщина слоя материала на сите не превышала критического значения. На основании этого в качестве оптимальной производительности грохота следует принимать ее наибольшее значение, при котором эффективность грохочения для данных конкретных условий будет максимальной или близка к ней.

Независимость эффективности грохочения от размера отверстий сит при прочих равных условиях доказана исследованиями ВНИИстройдормаша. Производительность грохотов с увеличением размера отверстий сит в основном возрастает.

4. Машины и оборудование для воздушной сепарации материалов

Сухие порошковые материалы крупностью менее 1 мм рациональнее сортировать в воздушных сепараторах, в которых более крупные частицы при определенных условиях выпадают из потока газа под действием сил тяжести или центробежных сил, а мелкие выносятся потоком газа в осадительные устройства. Регулируя скорость потока газов, можно варьировать крупностью выносимых частиц.

Воздушные сепараторы широко применяют в помольных установках при производстве цемента, гипса, извести и др. При использовании горячих газов в них можно совмещать сортировку и сушку материалов.

В реальных условиях работы сепараторов точное разделение частиц по заданной границе получить невозможно, так как невозможно обеспечить идеально стабильный режим их работы. Скорость движения частиц непрерывно колеблется вследствие изменения их концентрации, формы, местных завихрений потока и т.д. Из-за этого мелкая фракция оказывается загрязненной крупными частицами, и наоборот. Качество работы сепараторов оценивают эффективностью сортирования и засоренностью фракций.

В производственных условиях эффективность разделения составляет 67…80, а засоренность 60…70 %.

Конструкция воздушных сепараторов

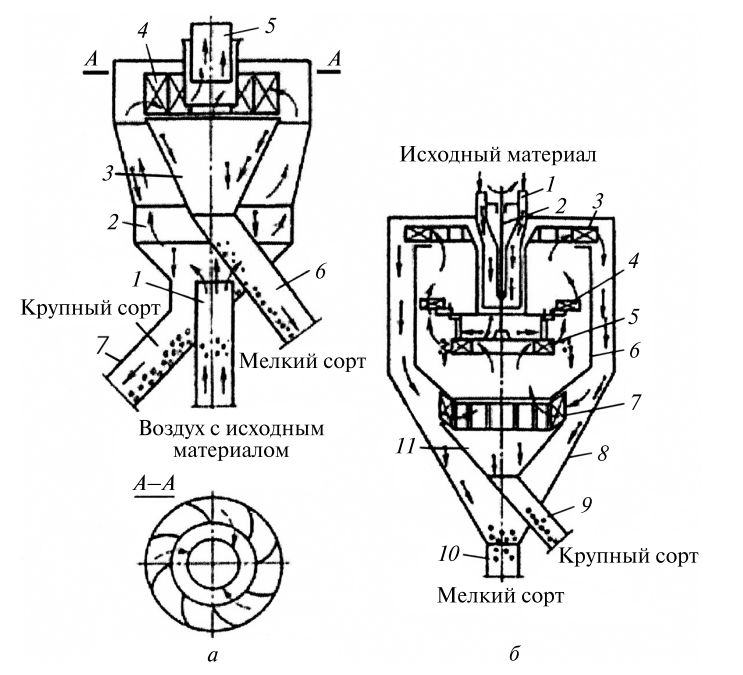

В промышленности строительных материалов преимущественное распространение получили проходные и циркуляционные сепараторы.

В проходном сепараторе (рис. 9, а) материал в виде аэросмеси подается со сжатым воздухом, который также используют для разделения смеси. Воздух с исходным материалом поступает по патрубку 1 в корпус сепаратора 2. Из-за расширения канала, по которому движется смесь, скорость потока падает, и крупные частицы выпадают из смеси под действием сил тяжести. Воздушный поток проходит по направляющим лопастям 4 во внутренний корпус 3, где он закручивается, и из него выпадают мелкие частицы в результате воздействия на них центробежных сил. Крупные частицы отводятся из сепаратора по патрубкам 7, мелкие по трубе 6, воздух по трубе 5. Граница разделения регулируется дросселированием входящего потока или изменением угла поворота лопастей 4. Недостатком сепараторов является повышенный расход сжатого воздуха. Такие сепараторы рационально применять в установках, где сжатый воздух используется для перемещения мелко-сыпучих материалов.

На рис. 9, б представлена схема циркуляционного воздушного сепаратора с разбрасывающим диском и крыльчаткой.

Такие схемы сепараторов более компактны и экономичны, поскольку в одном агрегате объединены источник движения воздуха (вентилятор), сепарирующие и осадительные устройства.

Исходный материал поступает по патрубку 1 на вращающийся на валу 2 диск 5, с которого сбрасывается под действием центробежной силы. Крупные частицы падают под действием сил тяжести или отбрасываются центробежной силой к стенкам внутреннего корпуса 6, где теряют скорость и также сползают вниз в воронку 11, образуя крупную фракцию, которая выводится из сепаратора по трубе 9.

Вентилятор 3 и крыльчатка 4, вращаемые вместе с диском 5, засасывают воздух из нижней зоны, который пересекает материал, сбрасываемый с диска, захватывает средние и мелкие частицы, выносит их в зону вращения крыльчатки 4. Здесь под действием центробежных сил вращающегося потока средние частицы отбрасываются к стенкам корпуса 6 и стекают вниз в крупный продукт. Мелкие частицы вместе с воздухом проходят через вентилятор 3 в пространство между наружным и внутренним корпусами, где воздух движется вниз по спирали. Окружная скорость потока воздуха в этой зоне максимальная, вследствие чего имеющиеся в нем мелкие частицы отбрасываются центробежной силой к стенкам корпуса 8, теряют скорость и стекают вниз по трубе 10, образуя мелкую фракцию. Воздух снова через жалюзи 7 поступает во внутренний кожух, захватывая случайно попавшие в крупный продукт мелкие частицы.

Рис. 9. Схема проходного (а) и циркуляционного (б) сепараторов

Границы разделения в рассмотренном сепараторе можно регулировать изменением радиуса расположения лопастей крыльчатки 4 и угла установки лопаток жалюзи 7.

5. Машины и оборудование для гидравлической классификации и обогащения материалов

Гидравлической классификацией называют процесс разделения минеральных зерен в жидкости по скоростям их падения. Осуществляют гидравлическую классификацию в аппаратах, называемых классификаторами.

Значительное влияние на прочность и долговечность бетонных изделий оказывает качество заполнителей и, в частности, мелкого заполнителя — песка. Установлено, что использование чистого песка оптимального зернового состава не только повышает прочность и долговечность бетона, но и экономит до 20 % цемента.

Природные пески чаще всего неоднородны по составу, содержат посторонние примеси и поэтому не могут быть использованы в качестве заполнителя бетона без предварительного обогащения. Подлежащий обогащению исходный материал обычно разделяют на две, три и более фракций в зависимости от требований к готовой песчаной смеси, а затем полученные фракции смешивают в определенных пропорциях, чтобы получить конечный продукт с желаемым зерновым составом.

Разделение на фракции строительного песка естественной влажности (4…7 %) почти всегда нарушает механическую связь между отдельными мелкими зернами вследствие присутствия в материале глинистых включений. Для диспергации и удаления глины необходима промывка материала в воде. А поскольку вода может быть использована и как среда для разделения на фракции, то, как показала практика, наиболее экономичным и эффективным методом обогащения песков является гидравлическая классификация.

Крупность материала, подвергаемого гидравлической классификации, в основном не превышает 5,0 мм. Процесс классификации может происходить в вертикальных и горизонтальных струях воды.

По конструктивному исполнению и характеру движения гидросмеси гидравлические классификаторы разделяют на горизонтальные и вертикальные, а по принципу действия — на свободного и стесненного падения.

К группе классификаторов относят также спиральные и реечные классификаторы, в которых используется механическое воздействие рабочего органа на материал в процессе разделения его на фракции.

Особую подгруппу составляют центробежные классификаторы, в которых материал разделяется на фракции под действием различных центробежных сил, действующих на зерна разной крупности во вращательном потоке пульпы.

Классификаторы

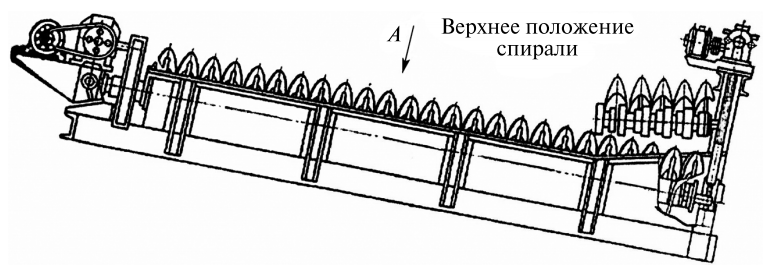

Классификаторы разделяют на механические и гидравлические. К механическим относятся спиральные, реечные, драговые и чашевые. Эти классификаторы имеют подвижный механизм взмучивания и разгрузки. В спиральных классификаторах этот механизм выполнен в виде спирали, в реечных и чашевых — в виде гребковых реек, в драговых — в виде скребков на бесконечной ленте или цепи. Спиральные классификаторы отличаются простотой конструкции, большой производительностью и эффективностью. Они получили наибольшее распространение при мокрых процессах обогащения песка. Спиральный классификатор представляет собой короб, основной рабочей частью которого является спиральное устройство. При вращении спирали пульпа взмучивается; слив, содержащий мелкие частицы, отводится в нижней части короба через сливной порог, а крупные частицы направляются спиралью к верхнему разгрузочному окну.

Различают спиральные классификаторы с непогруженной спиралью (с высоким порогом) и погруженной. В первых классификаторах порог расположен ниже верхней кромки спирали на сливном конце (рис. 10), во вторых — нижний конец спирали полностью погружен в пульпу, вследствие чего верхняя зона осаждения твердых частиц находится в относительном покое, что обеспечивает более четкую классификацию.

Рис. 10. Спиральный классификатор для песка с высоким порогом

Эти классификаторы могут быть однои двухспиральными и соответственно будут отличаться шириной корыта и производительностью при одинаковой длине.

Рассматриваемые классификаторы используют в основном для выделения в слив частиц песка размером менее 0,15 мм, а также для обезвоживания песков до транспортабельного состояния.

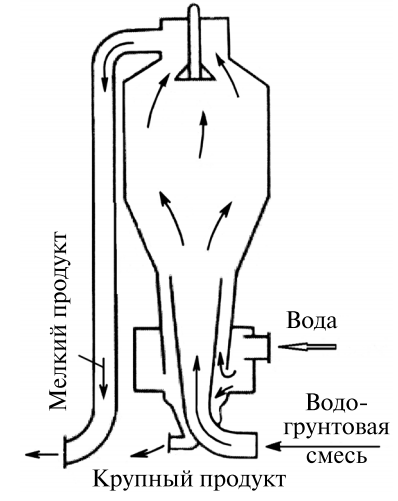

На рис. 11 показан классификатор ГКД-2, работающий по следующей схеме.

Рис. 11. Схема вертикального классификатора

Песчано-гравийная смесь вводится в классификатор через нижний патрубок и, проходя диффузор, поступает в обогатительную камеру, площадь сечения которой значительно превышает площадь верхнего сечения диффузора. Поэтому скорость восходящего потока гидропесчаной смеси после выхода ее из диффузора значительно уменьшается, что влечет за собой выпадение наиболее крупных частиц, которые из обогатительной камеры попадают в классификационную. Камера классификации расположена между диффузором и внешней оболочкой аппарата. Над ней находится обогатительная камера.

Чистая вода, образующая в камере винтовой восходящий поток, в котором материал разделяется по заданному граничному зерну, подается в нижнюю часть классификационной камеры. Частицы песка, скорость падения которых меньше скорости восходящего потока, отводятся по трубе как шлам через верхний сливной коллектор. Крупный продукт, выпавший из классификационной камеры, обезвоживается и транспортируется на склад.

Вертикальный классификатор ГКД-2 разделяет исходную гидросмесь на две фракции по одному граничному зерну. Граница разделения в пределах 0,5…3,0 мм регулируется количеством подаваемой воды в классификационную камеру и площадью ее поперечного сечения, которую можно изменять при перестановке трех диффузоров, комплектующих классификатор.

Гидроклассификаторы ГКД-2 работают под напором и рассчитаны на давление 0,3 МПа на уровне сливного коллектора, так что транспортирование крупного мелкого продукта может происходить под действием давления, создаваемого внутри классификатора гидронасосами, подающими водопесчаную смесь, и водным насосом, подающим дополнительную воду.

6. Машины для промывки строительных материалов

Для промывки строительных материалов применяют корытные, барабанные и вибрационные мойки.

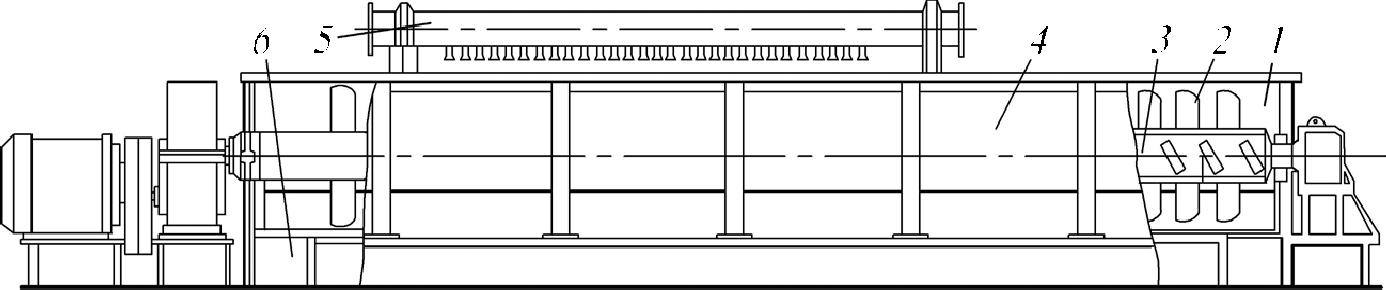

Корытная мойка

Конструкция корытной мойки (рис. 12) состоит из наклонной промывочной ванны 4 с двумя лопастными валами 3, вращающимися навстречу один другому, на которых по винтовой линии установлены лопасти 2, образующие прерывистую спираль. Лопасти служат для перемешивания материала и транспортирования его из нижней загрузочной части ванны к разгрузочному люку 6, находящемуся в верхней части ванны. Угол наклона ванны к горизонту 7…12°.

Рис. 12. Корытная мойка

Основной процесс промывки происходит в нижней части ванны, заполненной водой, которая подается в машину вместе с материалом. Глинистая суспензия удаляется из нижней части ванны через сливной порог 1, регулирующий уровень воды в ванне. В верхней части ванны материал дополнительно промывается водой из брызгальных устройств 5, обезвоживается в результате естественного дренирования воды и удаляется через люк 6.

По конструкции корытные мойки различаются формой и размерами промывочных ванн и лопастных валов, углом установки лопастей, приводом и т.д.

Корытные мойки рекомендуется применять для промывки материала крупностью до 100 мм. Однако установлено: если исходный материал содержит куски размером более 20 и 40 мм соответственно труднои среднеразмываемой глины, то в корытных мойках такие куски полностью не размываются и загрязняют готовый продукт. Поэтому на дробильно-сортировочных фабриках корытные мойки устанавливают, как правило, на последних технологических постах переработки сырья, после грохочения, для промывки мелких товарных фракций щебня и гравия.

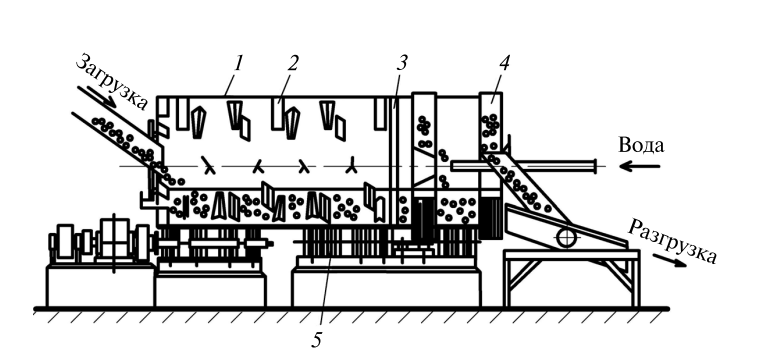

Барабанные мойки

Выполнены в виде вращающихся барабанов, установленных под некоторым углом к горизонтали (до 7°), внутри которых расположены брызгальные устройства для орошения водой промываемого для удаления шлама. Чистый материал разгружается через нижний конец барабана. Такие машины в золотодобывающей промышленности называются бутарами.

Машины, барабан которых имеет сплошную неперфорированную поверхность, называют скрубберами. Скрубберы применяют для промывки материалов, содержащих среднеи трудноразмываемые включения. Если одна часть поверхности барабана выполнена сплошной, а другая — перфорированной, то такую машину называют скруббер-бутарой.

Для среднепромываемых материалов применяют скрубберы относительно малых размеров: диаметром 1000…1500 и длиной до 3000 мм. Для промывки труднопромываемых материалов предназначены мощные барабанные мойки — суперскрубберы.

Суперскруббер (рис. 13) имеет барабан 1 диаметром до 4000 и длиной до 10 000 мм. С внутренней стороны барабана на его стенке закреплены лопасти 2 и специальные ножи, которые дезинтегрируют глину и продвигают материал от загрузочного ковша к разгрузочному. Вращение барабану передается от привода через венцовую шестерню либо через ролики 5 или пневмоколеса, на которые установлен барабан. Для увеличения эффекта дезинтеграции глинистых включений внутри барабана размещена подпорная кольцевая диафрагма 3. Материал в барабанных мойках малых размеров разгружается с открытого торца барабана или элеваторного колеса 4.

Рис. 13. Схема суперскруббера