Составные части крупной литейной формы – выступающие болваны, стержни, верхняя полуформа, холодильники – требуется сохранить в заданном положении во время подготовки формы к заливке сталью и в период заливки. Элементы формы, масса которых может быть значительной, стремятся опуститься вниз. Во время заливки формы сталью возникают вертикальные составляющие силы всплывания, действующей снизу вверх. В результате этого развивающиеся в элементах крепления напряжения перераспределяются, принимая в определенных случаях, например при креплении свисающих болванов, даже обратный знак.

Выбор рационального метода крепления указанных частей формы имеет большое значение, так как при смещении этих частей возможно недопустимое искажение контура отливки, нарушение условий питания ее стенок, разрушение отдельных частей формы и др.

Учитывая ответственность деталей крепления частей литейной формы, а также то, что не все детали крепления, изготовляемые службами литейного цеха, испытывают на прочность, при их проектировании принимают не менее чем двукратные запасы прочности.

Крепление собранных форм. Под действием напора жидкого металла верхняя полуформа воспринимает силу подъема Р, которая может быть больше или меньше массы верхней полуформы. Если форма с закрытыми прибылями, то в заключительной стадии заливки верхняя полуформа воспринимает еще и динамическую нагрузку, аналогичную гидравлическому удару. Во избежание частичного подъема формы под действием напора жидкого металла литейные формы закрепляют одним из способов, приведенных на рис. 34.

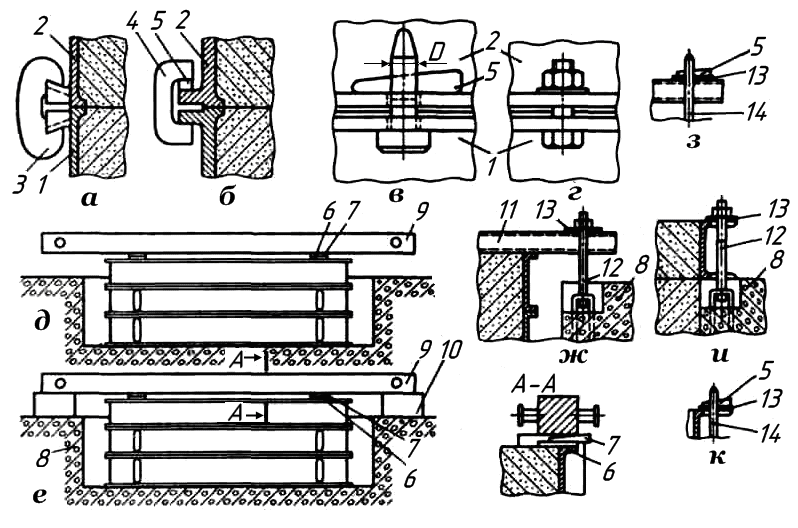

Крепление форм литыми скобами (рис. 34, а) целесообразно при использовании опок со строганной поверхностью разъема, когда поверхность платиков, сопрягаемая со скобами, сохраняется в хорошем состоянии. Крепление прямоугольными скобами (рис. 34, б) менее надежно, поэтому применяют его в случаях, если сила подъема Р незначительно превышает массу верхней полуформы. Наиболее предпочтительными являются способы крепления крупных форм с применением клинового соединения или болтами (рис. 34, в, г), поскольку при этом гарантируется надежность крепления опок.

При клиновом креплении по сравнению с болтовым облегчается и ускоряется процесс раскрепления собранной формы, особенно когда в технологии предусмотрено раскрепление собранной формы через определенное время для уменьшения поражения отливки горячими трещинами.

В случаях, когда используемые опоки не приспособлены для крепления болтами или клиновым соединением или же крепление этими способами оказывается затруднительным из-за большой силы Р, применяют крепление форм грузами. Вариант, изображенный на рис. 34, д, является самым несовершенным, так как при укладке грузов непосредственно на форму часто повреждаются ее стенки, тем более что открытая поверхность бывает неровной и имеет выступающие крючки. Более предпочтительным в этом отношении является способ крепления ложными грузами (рис. 127, е), при котором сила Р передается на грузы через детали 6, 7, плотно соединяющие стенки опоки с грузами.

Рис. 34. Способы крепления собранных форм: 1 – нижняя опока; 2 – верхняя опока; 3 – фасонная скоба; 4 – скоба квадратного сечения; 5 – клин; 6 – подкладка; 7 – плита-клин; 8 – кессон; 9 – груз-балка; 10 – опока; 11 – балка; 12 – болт; 13 – шайба-подкладка; 14 – болт специальный

Во избежание повреждения стенок нижней полуформы действием давления, оказываемого грузами и опорами 10, последние укладывают непосредственно на стенки кессона. Этот вариант получил наибольшее применение в литейных цехах, но также не лишен недостатков, так как грузы, расположенные в несколько рядов, загромождают форму и мешают выполнению операций заливки формы и ухода за прибылями. Особенно это наблюдается, когда, кроме грузов типа балок 9, используют еще и грузы другой геометрической формы, например изложницы.

Более совершенные способы крепления крупных литейных форм, в том числе почвенных, изображены на рис. 34, ж–к. В этом случае кессоны оборудуют соответствующими элементами крепления, а используемые литые или сварные балки 11 типовых размеров устанавливают на подкладки, опирающиеся на стенки опоки. В данных случаях сохраняется свободный доступ ко всем стоякам и прибылям. В целях создания безопасных условий труда рабочих, выполняющих операции заливки форм и ухода за прибылями, непосредственно над формой располагают переносные металлические площадки с ограждениями.

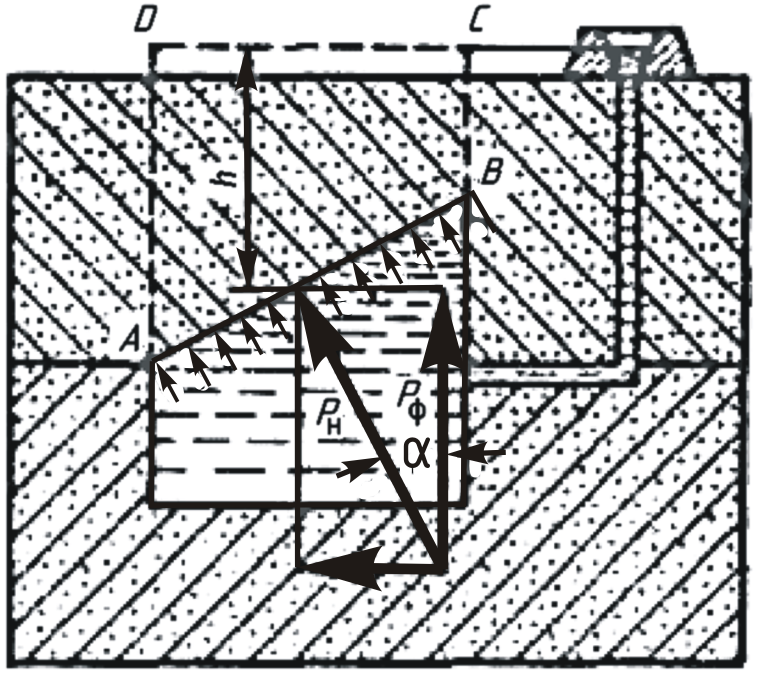

Определение силы подъема формы. Эта сила слагается из вертикальной составляющей силы РН (рис. 35), действующей на верхнюю полуформу, и усилия всплывания стержней РСТ.

Рис. 35. Схема распределения давления жидкого металла на верхнюю полуформу

Усилие (кгс), которое испытывает площадь АВ со стороны жидкого металла, будет равно

![]() (1)

(1)

где h – гидростатический напор в центре давления площадки, т. е. в точке приложения равнодействующей напора;

γ – плотность жидкого металла; F – площадь поверхности площадки в плоскости АВ.

Вертикальная составляющая силы РН, соответствует силе, действующей на верхнюю полуформу, равной

РФ = РН cosα или РФ = hγFН, (2)

где FН – горизонтальная проекция площадки F в плоскости АВ.

Правая часть последнего выражения представляет собой усилие, эквивалентное массе воображаемого столба жидкого металла ABCD, расположенного в верхней полуформе над поверхностью отливки; напор h измеряется до верхнего уровня металла в открытых прибылях или же в литниковой воронке, если прибыли закрытые.

При определении силы, действующей на верхнюю полуформу, необходимо учесть силу, действующую на стержень PВЫТ.

Усилие РВЫТ, выталкивающее стержни, определяется в соответствии с законом Архимеда

РВЫТ = ρЖ gVСТ, (3)

где VСТ – объем части стержня, погруженного в расплав (без знаковых частей).

Следует отметить два важных обстоятельства относительно силы РВЫТ: выталкивающая сила не зависит от глубины погружения, и она изменяется в процессе заливки (погружения) стержня.

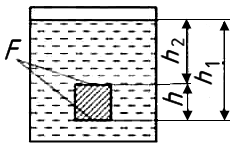

Первое обстоятельство является очевидным (рис. 36), так как на какой глубине не находился бы куб (параллелепипед), выталкивающая сила будет одинакова и может быть определена из выражения

РВЫТ = ρЖ g(h1 – h2)F = ρЖ gV, (4)

где разность высот h1 – h2 = h – высота куба (параллелепипеда); F – площадь поверхности тела, перпендикулярной чертежу, V – объем куба (параллелепипеда).

Рис. 36 Иллюстрация независимости выталкивающей силы от глубины погружения тела: F – площадь верхней и нижней поверхности тела; h1, h2 – расстояния от поверхности жидкости до нижней и верхней поверхностей тела; h – высота тела

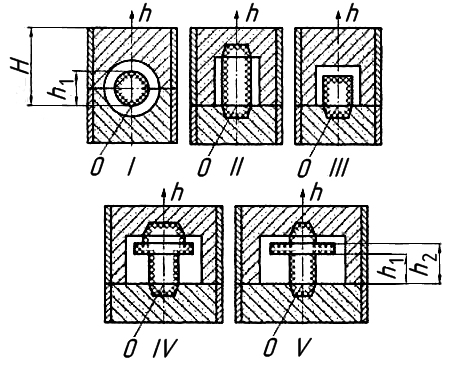

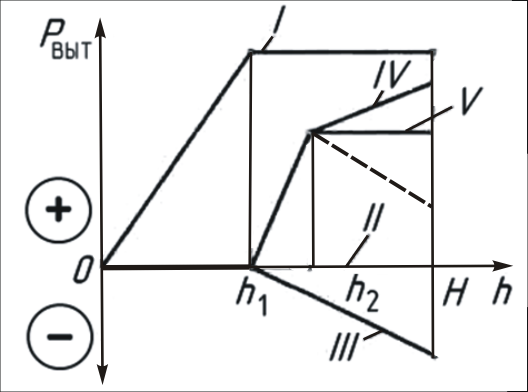

Для иллюстрации второго обстоятельства рассмотрим пять возможных вариантов (рис. 37, I–V) и проследим, как изменяется выталкивающая сила по мере погружения (заливки) стержней в зависимости от координаты h (рис. 38).

Рис. 37. Возможные варианты (I–V) размещения стержней в форме: 0 – начало координат; h – ось ординат; Н, h1, h2 – расстояния от начала координат

Изменение выталкивающей силы для горизонтального стержня (рис. 38, I) соответствует классическим представлениям: выталкивающая сила начинает расти от момента соприкосновения стержня с металлом до его полного погружения, затем она остается постоянной, независимой от глубины погружения до окончания заполнения формы (ломаная линия I на рис. 38).

На схеме II (рис. 37) выталкивающая сила равна нулю в течение всего времени заполнения. Металл оказывает давление только на боковую поверхность стержня (прямая II на рис 38).

Для схемы III на рис. 37 выталкивающая сила сначала также равна нулю, затем под действием металла на верхнюю поверхность стержня он придавливается силой, возрастающей до окончания заполнения (ломаная линия III на рис. 38).

Для схемы IV на рис. 37 выталкивающая сила равна нулю до высоты h1 затем она начинает расти до h = h2 (ломаная линия IV на рис. 38).

Рис. 38. Изменение выталкивающей силы РВЫТ при заполнении форм, соответствующих вариантам I–V на рис. 37: h – ось ординат; Н, h1, h2 – расстояния от начала координат

Дальнейший ход изменения выталкивающей силы будет зависеть от соотношения площадей нижней (FН) и верхней (FВ) частей стержня по отношению к выступу. При FВ = FН (рис. 37, V) выталкивающая сила не будет изменяться и останется постоянной (кривая V на рис. 38), при FВ > FН она будет увеличиваться и этот процесс продолжится до заполнения формы, но с меньшей скоростью, чем в интервале высот h1…h2. Наконец, начиная с момента, когда FВ < FH, выталкивающая сила начнет уменьшаться (штриховая кривая на рис. 38) и при h = Н может быть положительной величиной, а может достичь нуля или отрицательных величин (стержень будет придавлен).

В случаях I, II, IV, V на рис. 37 имеется горизонтальное сечение стержня, при прохождении которого выталкивающая сила достигает максимума, а затем может уменьшаться. Такое сечение называется «опасным». При решении вопроса о всплытии стержней необходимо помнить об опасном сечении.

Расчет силы (массы груза). Силу массы груза GГP, необходимую для удержания формы, определяют исходя из условий, что численные значения суммы сил масс верхней полуформы и груза должны быть больше суммы численных значений сил подъема формы РФ и всплывания стержней РВЫТ в 1,5 раза с учетом гидравлического удара металла при заполнении формы. В данном случае будем иметь

GГP = 1.5 (РФ + РВЫТ – GВФ – GСТ), (5)

где GГP – сила массы груза; РФ – сила давления металла на верхнюю полуформу; РВЫТ – сила, возникающая от всплывания стержня; GВФ – сила массы верхней полуформы; GСТ – сила массы стержня.

Определение размеров и числа деталей крепления. Диаметр и число болтов определяют по формуле

6)

6)

где GГP – сила подъема верхней полуформы; F – площадь поперечного сечения болта; σВ – допустимое напряжение на растяжение.

При расчете принимают σВ = 4 кгс/мм2 (с учетом запаса прочности, дополнительной нагрузки от затяжки болтов и неравномерности распределения нагрузки на болты); диаметр болтов D = 20 мм для опок площадью до 25 м2 и D = 25 мм для опок больших размеров. Поперечное сечение клина (рис. 34, в) определяют, считая, что он работает на срез, а поперечное сечение болта в месте расположения прорези клинового соединения – на растяжение. С учетом нагрузки от затяжки клином и неравномерности распределения нагрузки на каждую точку крепления допустимые напряжения принимают: на срез 8 кгс/мм2, на растяжение 4 кгс/мм2. Диаметр D (рис. 34, в) принимают равным 20–25 мм, а ширину клиновидного отверстия 1/3 D

Крепление свисающих болванов. Во избежание повреждения свисающих болванов крупных литейных форм и стержней их изготовляют обычно в том же положении, в котором они будут находиться в литейной форме. Во время выемки болвана из стержневого ящика или освобождения его от модели сам болван или же его части могут отвалиться, если стенки его не будут прочно удерживаться каркасом и крючками. При этом важно, чтобы каркас, удерживающий формовочную смесь, был не только достаточно прочным и жестким, но и надежно соединенным конструкцией, удерживающей его. В то же время используемые крючки должны легко гнуться и не пружинить после уплотнения стенок формы.

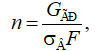

На рис. 39 приведен типичный пример устройства крупной литейной формы, имеющей массивный свисающий болван.

Рис. 39. Схема устройства литейной формы отливки ковша массой 9 т

Форма, изготовляемая в кессоне 1, имеет твердую постель 2, с которой соединяются газоотводящие трубы 3, выступающие над поверхностью разъема. Свисающий болван набивают по модели. Во избежание поломки болвана, возможной при подъеме верхней полуформы и последующем использовании последней по прямому назначению, предусмотрены соответствующие детали крепления, прочно удерживающие болван в заданном положении. Детали крепления состоят из следующих частей:

– каркаса, изготовленного в виде литой рамки 4, соединенной с прутками 5, 6, удерживающими боковые стороны болвана;

– четырех тяг 7, нижние концы которых имеют крючки-захваты, а верхние – резьбовое соединение;

– промежуточной стойки-трубы 8;

– плиты 9, передающей на крестовину опоки усилия затяжки тяг 7;

– балок 10, имеющих прорези для болтового соединения тяг 7 с крестовинами опоки, в данном случае предусмотрено крепление опоки грузами.

Исходные данные для расчета: масса свисающего болвана 7,5 т; масса верхней полуформы, включая массу болвана, 18 т; диаметры болвана – в нижней части d1 = 1100 мм, в верхней части d2 = 2250 мм; высота болвана h1 = 1800 мм; высота прибыли h2 = 500 мм.

В рассматриваемом случае тяги 7 работают на растяжение, каркас-рамка 4 – на изгиб, а стойка-труба 8 – на сжатие и продольный изгиб. Расчеты показывают, что стенки стальной литой рамки толщиной не менее 50 мм, принимаемой при изготовлении каркасов в открытых формах, имеют достаточный запас прочности на изгиб, так как при малом расстоянии между тягами изгибающий момент невелик. В аналогичных условиях находится стойка 8, так как обычно стойки изготовляют из катаных труб диаметром не менее 100 мм. Поэтому прочность деталей крепления определяется в основном размерами тяг 7 и скоб 11 каркаса-рамки, с которыми соединяются тяги.

С учетом возможной неравномерности нагрузки на каждую из четырех тяг примем усилие растяжения тяг равным двукратной массе болвана, т. е. 15000 кг или 3750 кг, приходящееся на одну тягу. Тогда, принимая допустимое напряжение на растяжение равным 4 кгс/мм2 с учетом затяжки болтов, получим следующую расчетную площадь поперечного сечения тяги-болта

FТ = 3750 : 4 ≈ 940мм2

Диаметр тяги в болтовом соединении примем равным 40 мм. Диаметр скоб определяют исходя из следующего. Концы скоб, выступающие с обратной стороны каркаса, загибают, чтобы улучшить прочность соединения их с литой сталью. Можно считать, что в месте соединения захвата тяги со скобой последняя работает на срез, а вертикальные стенки – на растяжение. Принимая допустимое напряжение на растяжение также равным 4 кгс/мм2 и учитывая, что в работе участвуют оба конца скоб, получим расчетную площадь поперечного сечения каждой из четырех скоб

FСК = 3750 : 8 ≈ 470мм2

Диаметр скоб примем равным 25 мм. Детали крепления верхней полуформы к кессону рассчитывают в зависимости от силы подъема, действующей на эту часть формы. Сила подъема формы действием напора жидкого металла, т. е. усилие всплывания формы Р, будет идентичным массе столба жидкой стали, расположенного над поверхностью верхней полуформы, находящейся в контакте с жидким металлом. В данном случае будем иметь

![]() , (7)

, (7)

подставляя цифровые значения, получим:

![]()

где 0,4h1 – приближенное расстояние до центра давления конической поверхности болвана, т. е. точка приложения равнодействующей гидростатического напора h1; D – внешний диаметр отливки; FПР – общая площадь основания прибылей.

За вычетом массы верхней полуформы и с учетом коэффициента запаса k = 1,4–1,5 – растягивающие усилия, приходящиеся на детали крепления, соединяющие верхнюю полуформу с кессоном, соответственно составят

Р = (41,8 – 18,0)·1,5 ≈ 35тс

Поперечные сечения элементов крепления формы к кессону определяются аналогично приведенному примеру расчета тяг 7, но с учетом влияния неравномерности нагрузки, возможной при асимметричной нагрузке на болты.

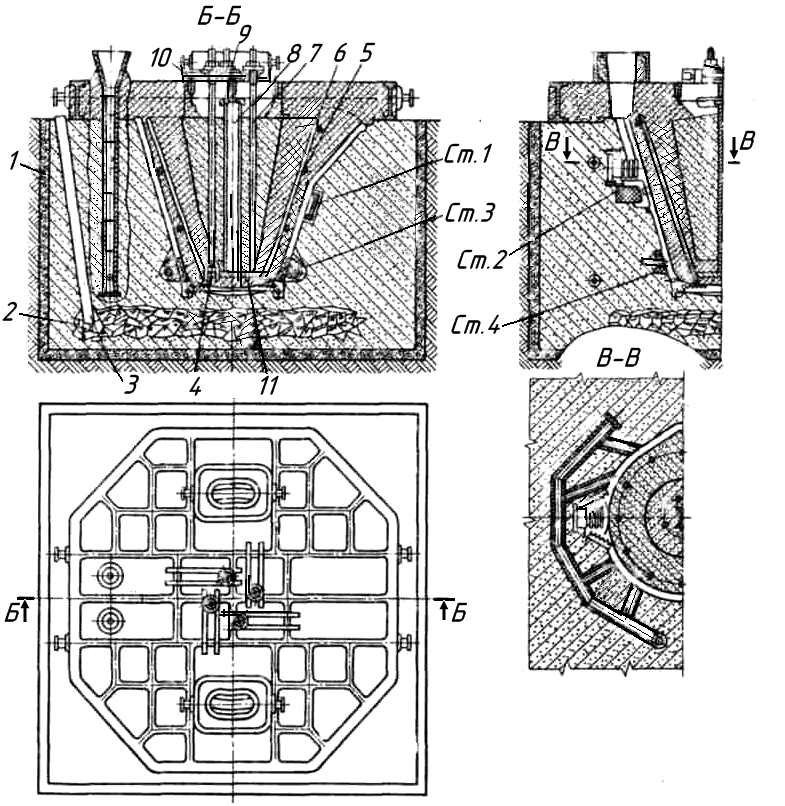

Размеры элементов крепления внутренних многосекционных холодильников Правильное положение холодильников нужно сохранить во время сборки формы и, особенно в процессе заливки, когда коренным образом меняются условия удержания холодильников. Это объясняется тем, что в момент соприкасания с жидким металлом начинается кристаллизация стали вокруг холодильников, холодильники и элементы крепления их нагреваются теплотой залитой стали и становятся менее прочными. Под действием массы холодильников и стали, затвердевшей вокруг последних, элементы крепления могут прогнуться. В результате этого сборные холодильники типа, изображенного на рис. 40, часто опускаются вниз, теряя свою первоначальную ориентацию.

Рис. 40. Схема конструкции сборного многосекционного (I–V) внутреннего холодильника

В целях создания нормальных условий питания отливки и свариваемости холодильников с телом отливки придается исключительное значение креплению внутренних холодильников в литейной форме.

При определении требуемых размеров элементов крепления подвешиваемых холодильников можно руководствоваться следующим. До заливки формы сталью элементы крепления воспринимают всю массу холодильников МX. После заливки формы нагрузка на элементы крепления уменьшается и в соответствии с разницей в плотности твердой и жидкой стали составит

В период развития I стадии процесса затвердевания стали вокруг холодильников последние нагреваются теплотой жидкой стали до температуры, близкой к температуре солидуса. В этот период элементы крепления сборного холодильника должны удерживать еще и массу металла, затвердевшего вокруг составных частей этого холодильника. Если учесть уменьшение плотности холодильника при нагреве и принять массу стали, затвердевшей вокруг холодильника, равной массе самого холодильника, то нагрузка, воспринимаемая элементами крепления, нагретыми до той же температуры в момент завершения I стадии процесса затвердевания, практически сохранится на прежнем уровне, т е. равной ~ 0,08 МX. Тогда диаметр элементов крепления, на которых подвешен холодильник, можно определить по формуле

(8)

(8)

где n – число точек крепления холодильника; σВ – предел прочности нагретой стали на растяжение материала холодильника.

При использовании проката из Ст3 принимают σВ = 0,10 ÷ 0,15 кгс/мм2. Поперечные цилиндрические балки на двух опорах, к которым подвешивают скобы, удерживающие холодильник, желательно совмещать с осями отверстий, высверливаемых в стенке отливки. Эти отверстия должны иметь больший диаметр, чем диаметр указанных балок. Диаметр этих балок принимают равным (1,2 ÷ l,5) dК при условии, что точки подвешивания скоб, удерживающих холодильники, расположены на расстоянии, равном не более 80 мм от края поверхности опоры балки.

Надежность крепления холодильников во многом зависит от способа подвода металла к отливке. При этом не допускается направлять сосредоточенные потоки металла непосредственно в холодильники и элементы крепления их.

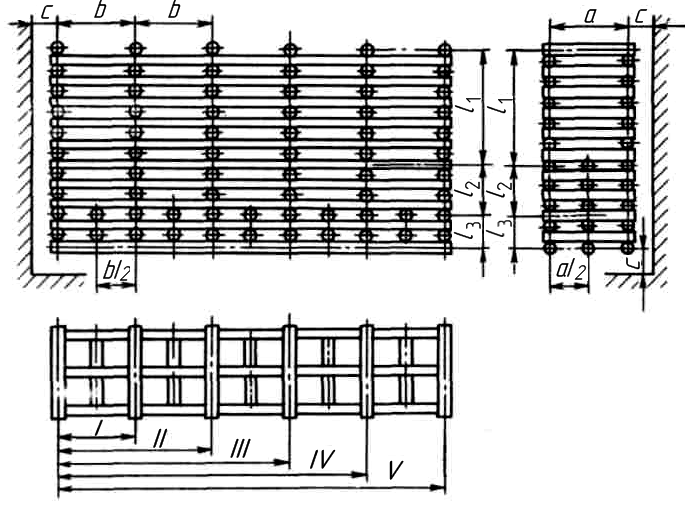

Установка и закрепление арматуры. При сборке литейных форм устанавливают дополнительную стальную арматуру в виде специальных труб. Арматура образует в стенках отливок различные каналы малых сечений и сложных конфигураций, выполнение которых путем механической обработки или установкой стержней невозможно или затруднено. Армирование требует от сборщиков определенных знаний, большой тщательности в работе, в противном случае оно приводит к образованию в отливках газовых раковин и вскипов, т. е. к получению брака. Для предотвращения брака и дефектов отливок арматурные трубы перед установкой в форму тщательно очищают от окалины и загрязнений или лудят. Чтобы жидкий металл не проникал внутрь трубы, арматура должна быть правильно установлена и закреплена в форме; должен быть выбран правильный режим заливки формы.

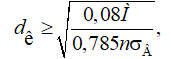

При установке арматуры в форму нельзя допускать, чтобы открытые концы труб находились в толще металла (рис. 41, а) или заподлицо со стенками или ребрами литой детали (рис. 41, б), так как жидкий металл может проникнуть внутрь трубы с открытого торца А или со стороны зазора С между торцом трубы и формой. Заполнение труб формовочной, стержневой или иной огнеупорной смесью в отдельных случаях приводит к спеканию металла с песком и браку по засору от смеси, т. е. засорению смесью, вытекающей в форму при нагревании трубы. При правильной установке трубы в форме оба ее конца должны выходить за пределы стенок детали, чтобы они являлись опорными знаковыми частями формы (рис. 41, в). Толстостенные трубы формовочной смесью не засыпают. При механической обработке концы труб срезают.

Рис. 41. Установка стальных труб в литейной форме: а, б – неправильная, в – правильная

Трубы в армированных отливках устанавливают в порядке, обусловленном технологией, с таким расчетом, чтобы они не мешали дальнейшей установке стержней. Существуют три способа установки труб:

1. Трубы укладывают в нижней части формы под стержнями так, чтобы стержни сверху можно было свободно проставить на заранее установленную трубу.

2. Трубы укладывают в верхней части формы над стержнями с учетом свободной установки их на ранее проставленные стержни.

3. Трубы устанавливают между двумя ярусами стержней.

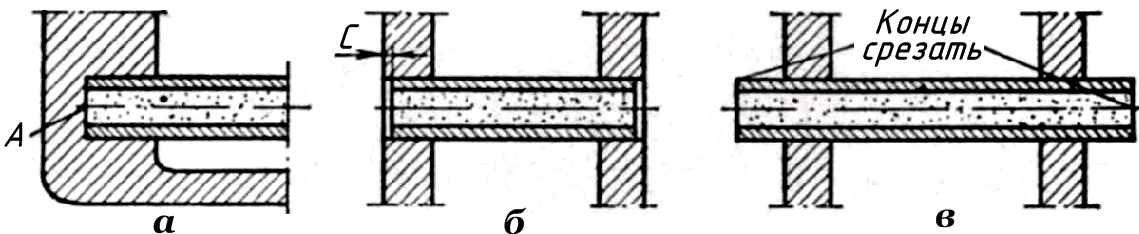

При сборке сложных и ответственных армированных отливок секций рекуператора типа «термоблок» (рис. 42, а), представляющих собой чугунную отливку с залитым внутри стальным каркасом, состоящим из двух торцовых фланцев и большого количества стальных труб (рис. 42, б), особое внимание должно быть обращено на правильное устройство литниковой системы. Последняя должна обеспечивать максимально быструю заливку формы жидким металлом, который должен иметь минимальную температуру, чтобы трубки не расплавились.

На одном из заводов металл в собранную форму заливали, пользуясь мерной литниковой чашей (рис. 42, в). Из нее металл по двум стоякам большого сечения попадал в шлакоуловитель и пять толстых щелевых питателей, присоединенных ко всем ребрам и фланцам по всей их высоте. Температура заливаемого металла была не выше 1260 °С. Время заполнения формы колебалось в пределах 40–45 сек. Стальной каркас перед установкой в форму проверяли на герметичность водой под служебным давлением, а плотность сварочных швов – керосином. Перед заливкой каркас тщательно очищали в пескоструйной камере.

Рис. 42. Изготовление армированной отливки рекуператора типа «термоблок»: а – отливка рекуператора с литниковой системой; б – стальной каркас, заливаемый в отливке; в – разрез собранной формы

УХОД ЗА КРУПНОЙ ФОРМОЙ

Уход за крупной формой – это комплекс технологических операций, выполняемых на разных стадиях изготовления отливки. Во время подготовки формы и стержней к сушке могут произойти механические повреждения, деформация частей формы, пережог при сушке и т. д. Качество форм и стержней оценивают по их внешнему виду, по осыпаемости поверхности стенок, по глубине просушенного слоя, соответствию геометрической формы и размеров требованиям технологического процесса. Крупные формы в почве должны быть огорожены с внешних сторон до завершения сборки.

Во время сборки формы легко повредить ее стенки. Поверхности формы, на которые опираются рабочие при установке стержней, защищают щитами или мягкими материалами. Цилиндрические стержни, не имеющие выступающих сверху металлических подъемов, устанавливают в форму, пользуясь ремнями как захватами. При установке стержней важно получить минимальные зазоры по контуру знаков, особенно в тех частях, через которые может проникнуть металл в газоотводящие каналы. Значительные зазоры заделывают в доступных местах формовочной смесью, асбестом или засыпают сухим песком. Места расположения подъемов, выходящих на поверхности стержней, заделывают самотвердеющей облицовочной формовочной смесью и прошпиливают гвоздями.

До проведения заключительной операции соединения нижней полуформы с верхней наращивают прибыли, если в этом есть необходимость, и выполняют проверочное перекрытие формы, которое позволяет определить толщины стенок будущей отливки и убедиться в отсутствии отдавов стенок полуформы и стержней. Окончательное соединение полуформ производят только после устранения выявленных недостатков.

Простой собранных крупных форм в ожидании заливки не должен превышать 12 ч. При большей продолжительности, но не более 24 ч, целесообразно прогреть форму переносными печами, продувая горячие газообразные продукты сжигания топлива через открытые прибыли. Несмотря на целесообразность предварительного подогрева формы, описанный способ подогрева может привести к местному пережогу поверхности формы или стержней, а также к вдуванию в полость формы твердых составляющих продуктов сжигания твердого топлива. С этой точки зрения более предпочтительна продувка формы воздухом, подогреваемым до температуры 140–150 °С специальным электрическим калорифером. Такие агрегаты используют с подачей горячего воздуха через гибкие трубы.

Наиболее ответственными являются операции ухода за прибылями, включающие засыпку открытой поверхности прибылей теплоизолирующими или экзотермическими материалами и периодические доливки стали в прибыль.

Первая доливка стали выполняется через каналы отдельной литниковой системы, подведенной одновременно ко всем прибылям. Если доливаемый металл подается неодновременно во все прибыли, то происходящее при этом перемещение более горячих потоков жидкой стали из одних прибылей в другие, причем через стенки отливки, может оказать неблагоприятное влияние на создание нужной направленности затвердевания всей отливки. При этом важно, чтобы металл, изолированный слоем засыпки, непрерывно сохранялся в жидком состоянии, а доливка не способствовала развитию явлений ликвации. Для этой цели поверхность прибыли целесообразно сначала засыпать теплоизоляционным материалом, например типа вермикулита, а после последней доливки сверху покрыть слоем древесного угля, при постепенном сгорании которого металл в верхней части прибыли и перекрывающая его засыпка не образуют твердой корочки, изолирующей прибыль от внешней атмосферы. При второй и последующей доливках прибылей нужно использовать сталь с меньшим содержанием углерода, серы и фосфора.

Описанный способ доливки прибылей применяют при изготовлении отливок общего назначения. В случаях изготовления отливок особо ответственного назначения, например деталей энергетического оборудования, эксплуатируемых в условиях воздействия высоких температур и давления пара, доливка жидкого металла в прибыли производится только через каналы литниковой системы, т. е. в соответствии с приведенными выше положениями, относящимися к первой доливке прибыли.

Большое значение имеет удаление заливов металла с поверхности формы, когда они еще не успели полностью затвердеть.

Раскрепление верхней полуформы или равнозначное ему снятие грузов производят как можно раньше, чтобы уменьшить вероятность образования горячих трещин, но лишь после образования достаточно прочной корки металла, затвердевшего с поверхности отливки. Например, если наибольшая толщина стенок отливки δО не превышает 100 мм, разгрузку формы можно начинать через 0,5 ч после заливки при δО = 250 мм – через 1 ч, а при δО = 500 мм – через 2 ч.