Содержание страницы

Понятие «крупная отливка» является относительным. В зависимости от производственных возможностей предприятий по изготовлению крупногабаритных литых деталей последние относят к группам крупных, средних и малых отливок.

В условиях заводов, производящих оборудование для тяжелой про-мышлености, к группе крупных отливок относят литые детали, наибольшие размеры которых превышают 2500 мм, массой более 5–10 т. При изготовлении отливок большей массы, особенно более 40–50 т, резко возрастает потребная мощность грузоподъемных средств для обслуживания участков формовки, заливки, очистки и термической обработки отливок. Это, в свою очередь, вызывает необходимость в оснащении такого производства соответствующим уникальным оборудованием.

Крупные отливки обычно изготовляют в единичном исполнении или же малыми партиями. Процесс обработки таких отливок является длительным. В этих условиях технологи литейного производства лишены возможности совершенствовать новый технологический процесс на основе результатов проверки первой отливки. Кроме того, при изготовлении толстостенных отливок, например станин рабочих клетей прокатных станов с толщиной стенок до 800 мм, не всегда возможно выявить внутренние дефекты сплошности методами просвечивания рентгеновскими или гамма-лучами.

При использовании же ультразвука для этих целей неоднородность кристаллического строения, естественная для массивных сечений, может восприниматься как дефект сплошности стали. Тем не менее, следует учитывать, что современные методы дефектоскопии металлических изделий находят все большее применение и при производстве крупных стальных отливок, таких, например, как детали паровых турбин, корпусные детали морских судов, в связи с непрерывным ростом технических требований к качеству отливок.

Стоимость изготовления крупной отливки весьма высока. Изготовление последующей такой же отливки в случае забракования первой вызывает длительную задержку выполнения заказа на поставку оборудования и таким образом отрицательно влияет на работу всего предприятия.

По своей значимости каждый новый технологический процесс изготовления уникальной стальной отливки соответствует требованиям, предъявляемым к конструкторским разработкам технических проектов сложных машин и узлов, тем более что в разработке такого технологического процесса участвуют специалисты разного профиля, в том числе в области литейного производства, выплавки стали, термической обработки, сварки металлов.

Качество отливки во многом зависит от способа изготовления литейных форм. Более предпочтительным является машинный способ формовки. В данном разделе рассмотрены особенности технологии производства крупных отливок, которые в определенных условиях невозможно изготовлять методами машинной формовки.

1. Совершенствование технологических процессов изготовления крупных литейных форм

Процесс изготовления литейных форм основан на применении универсальных методов производства. В связи с большим количеством формовочной смеси, расходуемой на изготовление крупной литейной формы, а также огромной массой составных частей формы метод ручной формовки сочетается с широким использованием таких средств механизации производственных процессов, как непрерывный транспорт формовочных смесей непосредственно к рабочему месту, грейферы для уборки отработанной смеси и рытья котлованов, различные грузоподъемные механизмы и т. д. Повысился уровень механизации стержневых работ, особенно после применения пескометов, и легко уплотняемых холодно самотвердеющих смесей (ХТС) при изготовлении крупных стержней.

Реализованные средства механизации процессов формовки крупных литейных форм не освободили обслуживающий персонал от выполнения большого числа ручных операций и, следовательно, еще недостаточно облегчили труд рабочих.

Основой решения задачи полной механизации процессов производства литейных форм является расчленение технологического процесса на такое число однотипных технологических операций, которое позволило бы каждую из них выполнять на специальном высокопроизводительном оборудовании, используемом одновременно для самой разнообразной номенклатуры литых деталей.

В применении к крупным литейным формам, которые нельзя изготовлять на формовочных машинах в парных опоках, перспективно расчленение литейной формы на однотипные составные части унифицированных размеров, собрав которые, можно было бы получить необходимые внешние и внутренние контуры формы, не прибегая к ручной набивке ее частей. В данном случае работа формовщика должна свестись к сборке формы из крупных составных частей. Такой способ изготовления крупной литейной формы будет отличаться от обычно принятого способа формовки в стержнях созданием условий для получения минимально возможной протяженности стыков стержней и повышения точности соединения самих стержней.

Литейщики уже получили возможность применять легко уплотняемые самотвердеющие смеси (ХТС) при изготовлении крупных литейных форм, используя их (смеси) в качестве облицовочного материала или наполнителя, соединяющего в одно целое систему составных частей крупной формы. При этом условии зазор между внешней частью формы, собранной из оболочковых составных частей, и окружающим ее кожухом может быть сделан самым минимальным из расчета проникновения в него легко уплотняемого самотвердеющего наполнителя. Этот процесс обладает наибольшими преимуществами в условиях производства крупных форм, особенно изготавливаемых в почве.

ХТС можно применять при изготовлении крупных форм как по модели, так и собираемых из стержней. Использование этих смесей открывает широкие возможности для изготовления из них и самих стержней, упраздняя такую тяжелую и трудоемкую операцию, как уплотнение формовочной смеси. Одним из важнейших преимуществ ХТС является невозможность исказить контур и размеры стержня после выемки его из стержневого ящика. Это имеет большое значение для обеспечения размерной точности изготовляемой отливки, а также «собираемости» формы, состоящей из многих стержней, и получения минимальных зазоров между знаками смежных стержней, от величины которых зависит устойчивость стержней, возможность смещения и образования заливов металла.

Последнее обстоятельство позволяет использовать ХТС для изготовления блочных форм, т. е. форм, собираемых из крупных составных частей-блоков, которые в принципе могут состоять и из группы стержней, соединенных между собой любыми известными методами. Производство таких блоков может быть организовано на специализированном участке, откуда готовые блоки будут передаваться на участок сборки форм.

Повышение уровня механизации формовочных работ зависит от размера партии изготовляемых отливок. Для деталей, изготовляемых даже небольшими партиями, но ежегодно повторяемых в производстве, может оказаться рентабельным применение специальной оснастки, например жакетов определенного типоразмера при изыскании возможности использования этих жакетов и для других, близких по размерам, стержней.

При изготовлении уникальных отливок, масса которых достигает 100 т и более, особое значение придается такой совокупности свойств литейной формы, которая гарантировала бы безопасные условия заливки последней металлом, т. е. без выбросов и без ухода металла из формы. Разумеется, что прочие требования, обуславливающие получение высококачественной отливки, предъявляются в равной мере к любому технологическому процессу независимо от размеров и массы детали.

Улучшение технологичности конструкции литой детали. Конструкция стальных литых деталей должна отвечать определенным технологическим требованиям, которые сводятся к следующему:

- придание стенкам литых деталей таких геометрических форм, которые обеспечивали бы создание условий направленного затвердевания стали в литейной форме;

- сохранение свободного доступа к внутренним полостям отливки для выполнения операций выбивки стержней, очистки поверхности, контроля качества, удаления и исправления дефектов;

- упрощение геометрической формы детали, позволяющее применять минимальное число стержней, создавая при этом надежные условия для удержания стержней в знаках формы;

- создание плавных переходов в толщинах стенок, учитывая, что с увеличением размеров отливки резко возрастает значение местных концентраторов напряжений как очагов образования трещин;

- расширение по возможности поперечного сечения внутренних полостей для предупреждения образования трудноудалимого пригара, так как тонкие стержни замедляют процесс затвердевания и охлаждения отливки.

При проектировании крупногабаритных литых деталей большое значение имеет возможность уменьшения их размеров путем расчленения детали на составные части, соединяемые впоследствии сваркой. Определение преимуществ изготовления крупногабаритных деталей в цельнолитом или сварнолитом исполнениях является сложной задачей, при решении которой необходимо учитывать не только себестоимость отливки, но и другие факторы, например стоимость изделия в целом, длительность общего производственного цикла, эксплуатационную стойкость детали и т. д.

Наибольшие преимущества создания сварнолитой конструкции достигаются:

- если при минимальном числе составных частей возможно изготовление их методами машинной формовки;

- упрощаются условия получения заданной точности размеров отливки;

- предотвращается образование горячих трещин, коробления и резко улучшаются условия питания отливки.

Таким образом, решая вопрос о целесообразности создания сварно-литой детали, необходимо в каждом случае исходить из реальных возможностей изготовления отливки наибольшей массы и сопоставления объективных данных по циклу изготовления готового изделия, а также по технико-экономическим показателям производства отливки по разным вариантам конструкции.

В настоящее время, несмотря на возможность повышения уровня механизации формовочных работ, самым надежным и универсальным остается еще обычно принятый способ формовки крупнейших отливок в кессонах. Это не значит, что данный способ является единственно целесообразным. Нет сомнения, что и другие способы изготовления крупных форм окажутся не менее надежными, особенно формовка в жакетах, в механизированных кессонах.

2. Конструкция литейных кессонов

Внутренний контур литейного кессона представляет собой внешние стенки нижней части неподвижной литейной формы, изготовляемой в почве. Верхнюю плоскость кессона располагают на уровне пола цеха. Стенки кессона делают водонепроницаемыми, чтобы избежать проникновения грунтовых вод в его полость.

Кессоны – это глубокие железобетонные водонепроницаемые сооружения, опирающиеся на плотный грунт. В необходимых случаях стенки кессона с внутренней стороны облицовывают огнеупорным кирпичом с тем, чтобы такой кессон можно было использовать также для сборки и заливки крупных форм, изготовляемых в опоках. При проектировании кессонов учитывают глубину залегания грунтовых вод на участке формовки и в зависимости от этого предусматривают соответствующее устройство гидроизоляции. Даже в тех случаях, когда грунтовые воды залегают на глубине 5–6 м, необходимо устройство гидроизоляции. Это гарантирует безопасные условия работы в цехе даже при случайных утечках воды из водопроводной или канализационной сетей.

В стенках кессона монтируют металлические элементы крепления, посредством которых верхнюю полуформу прочно соединяют с кессоном, чтобы предупредить возможность подъема ее напором жидкой стали, заливаемой в форму. Толщину стенок кессона определяют исходя из условия, что они должны противостоять действию нагрузок, включающих массу набиваемой формовочной смеси, опок, залитой в форму стали и массу грузов, если их укладывать сверху, помимо крепления формы к стенкам кессона. Кроме того, необходимо учитывать боковые усилия, т.е. усилия распора, возникающие при уплотнении формы и последующем заполнении ее жидкой сталью.

О значении этих усилий можно судить по тому, что при изготовлении крупных отливок высотой 3–4 м нижние части стенок формы воспринимают давление до 3 кгс/см2. Несмотря на то, что кессон обычно засыпают с внешней стороны отработанной формовочной смесью, противодавление последней не учитывают при расчете толщин его стенок. Это позволяет гарантировать безопасные условия труда на участке почвенной формовки даже в тех случаях, когда рядом с кессоном изготовляется непосредственно в почве другая глубокая форма.

Кессоны бывают одноместные и многоместные. В последнем случае кессон разделяют на отдельные секции съемными перегородками. Перегородки устанавливают в пазы, выполненные в стенках кессона на разных расстояниях по его длине. Это позволяет изменять размеры секций кессона в зависимости от длины или ширины модели. В многоместном кессоне можно одновременно изготовлять несколько отливок.

В связи с длительностью цикла производства крупных отливок одноименные технологические операции выполняют в многоместном кессоне непараллельно. При этом возможны, например, такие сочетания в занятости смежных секций кессона, при которых в одной из секций форма уже подготовлена к заливке, а во второй только что приступают к набивке формовочной смеси. Поскольку в подобных случаях съемная перегородка, отделяющая рассматриваемые смежные секции, может воспринимать односторонние усилия от распора формовочной смеси и последующего напора жидкого металла, залитого в форму, прочности и плотности соединения этих перегородок со стенками кессона всегда должно придаваться исключительное значение.

Таким образом, состояние литейного кессона должно отвечать следующим требованиям: гидроизоляции, отсутствию повреждений, ослабляющих прочность стенок, исправности элементов крепления, плотности соединения сменных перегородок, сохранению в горизонтальной плоскости верхней торцовой поверхности стенок, совмещаемой с плоскостью разъема формы.

3. Формовка в литейных кессонах

При формовке в почве наиболее трудоемкой, сложной и ответственной является операция уплотнения формовочной смеси. При использовании песчано-глинистых формовочных смесей эту операцию выполняют преимущественно вручную, т. е. с применением пневматических трамбовок. При этом учитываются повышенные требования, предъявляемые к качеству крупных литейных форм, стенки которых должны в течение длительного времени противостоять действию высокого напора жидкой стали, быть термостойкими и в то же время податливыми и газопроницаемыми.

Изготовление формы в почве начинают с твердой постели. Эта часть формы, помимо наибольших нагрузок, приходящихся на нее во время сборки и заливки сталью, должна беспрепятственно пропускать выделяющиеся газы, которые не могут быть выведены из формы другими путями. С учетом указанных требований твердую постель устраивают, как описано выше. Сверху набивают слой облицовочной смеси толщиной 60–150 мм.

В кессон помещают модель и приступают к набивке остальной части формы. Если нижняя поверхность модели плоская, то еще до ее установки в форму выравнивают по линейке уплотненный слой облицовочной формовочной смеси. На эту готовую поверхность формы устанавливают модель, нагружают ее и продолжают набивку остальных частей формы. Но значительно сложнее изготовление формы, если нижняя поверхность модели оказывается не плоской, а криволинейной.

Для облегчения набивки нижних частей формы, расположенных под моделью, внутреннюю полую часть модели делают открытой, а в нижней ее части оставляют окна, через которые можно набивать труднодоступные части.

При очень сложной геометрической форме нижней поверхности модели и в тех случаях, когда некоторые части формы оказываются недоступными для набивки сбоку или через окна в модели, целесообразно нижнюю часть формы выполнить с применением стержней. Тогда низ модели делают гладким и форму начинают набивать так же, как в первом случае. Исключение может составлять применение местных выступающих знаков, которые нужно делать отъемными с совмещением верхнего уровня их с гладким основанием модели. При этом во время набивки нижнего лада формы указанные знаки размещают по шаблону с тем, чтобы они совпали в дальнейшем с заданным местом их совмещения с моделью.

Если модель имеет форму тела вращения, то при изготовлении единичных отливок формовку можно выполнять одновременно по модели и по шаблону. При этом нижнюю поверхность формы затачивают по шаблону и по ней базируют модель, оформляющую остальные части поверхности отливки.

Шаблонную формовку применяют и при наличии на затачиваемой поверхности местных выступающих частей или впадин. Эти части заформовывают с применением отъемных частей модели, размещаемых в форме по специально изготовляемым для данной цели шаблонам. Когда же возникает трудность правильного расположения отъемных частей модели и не достигается снижения стоимости изготовления модельного комплекта, всю нижнюю поверхность модели выполняют в виде общего знака. Число стержней, оформляющих контур нижних стенок будущей отливки, намечают в зависимости от геометрической формы и размеров литой детали, учитывая возможный способ их изготовления.

При изготовлении крупных единичных отливок иногда применяют скелетные модели, используемые одновременно и для набивки стержней непосредственно в форме. При этом достигается значительное снижение стоимости модельной оснастки. Применение скелетных моделей увеличивает трудоемкость формовочных работ, но является особенно целесообразным при ограниченных сроках изготовления отливки, а также в тех случаях, когда из-за сложности конфигурации отливки возникают трудности построения и получения по стержневым ящикам внутреннего контура поверхности отливки.

В условиях почвенной формовки практически исключена возможность специальной проверки качества выполнения всех технологических операций изготовления литейной формы, полностью отвечающей требованиям получения годной отливки. Эти требования могут быть выполнены лишь рабочими – изготовителями формы, имеющими наивысшую квалификацию и большой производственный опыт в данной области. При изготовления форм в почве следует учитывать, что даже мелкие упущения в работе могут вызвать непоправимые последствия.

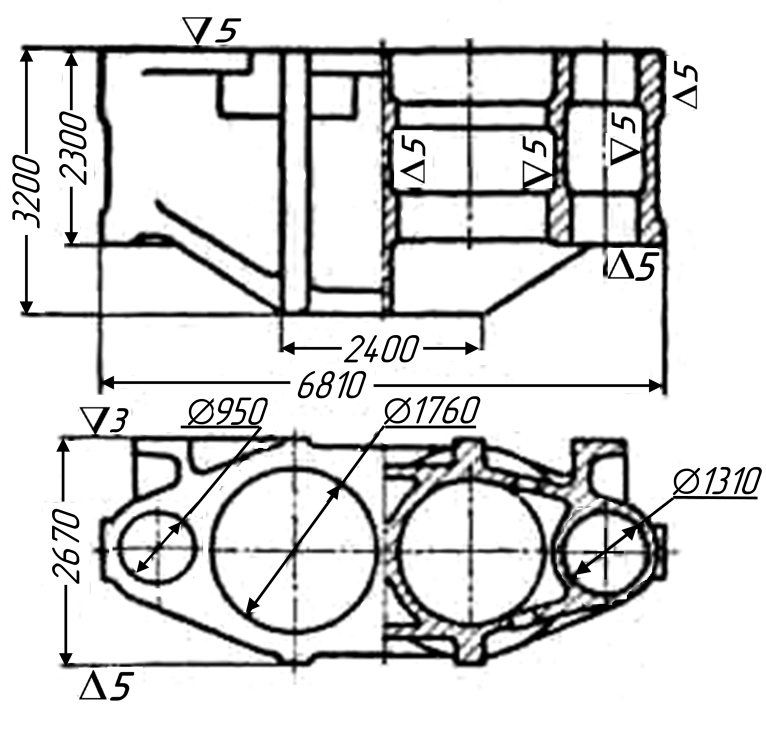

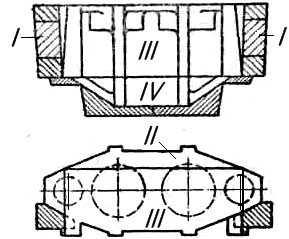

Изготовления формы для отливки архитрава. Основные размеры детали представлены на рис. 27. Отливается архитрав из стали 35Л ГОСТ 977, черновой вес отливки 145,5 т, а потребный вес жидкого металла 209 т. Модель отливки разнимается на части I–IV (рис. 28); в модельный комплект входят девять стержневых ящиков (для 24 основных стержней и 14 стержней для образования транспортировочных цапф диаметром 250 мм), а также шаблоны сборочные и для проверки стержней. Модель изготовлена с учетом усадка 1,2 % по длине и ширине, а по высоте 0,8 %.

Рис. 27. Основные размеры детали архитрава

Рис. 28. Схема модели отливки.

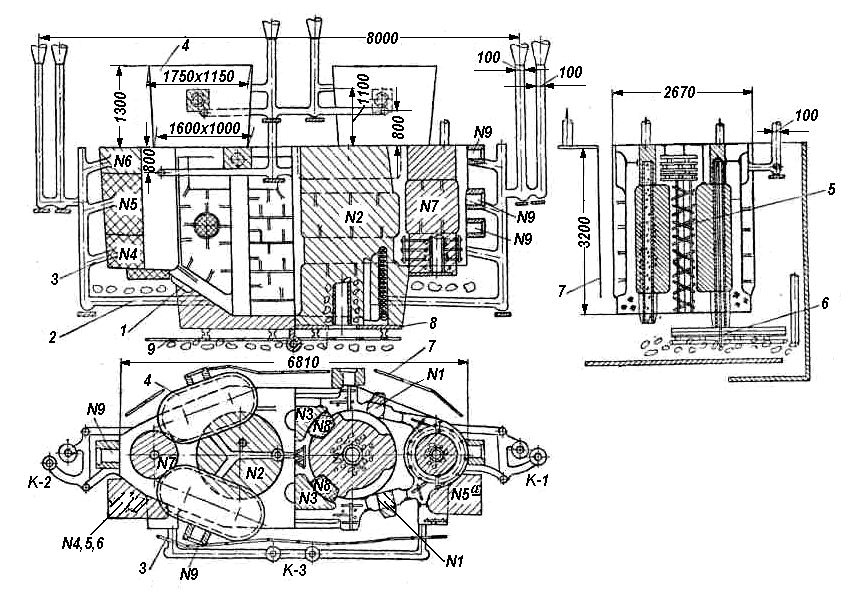

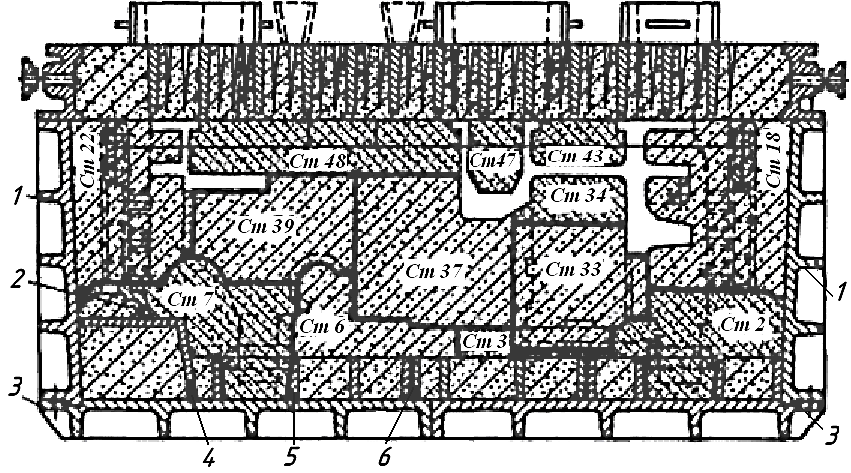

Форма для архитрава (рис. 29) изготовляется в кессоне со стенками из литых стальных плит.

Рис. 29. Форма архитрава: 1 – пробы; 2 – питатели 46 х 120 мм, 2 шт.; 3 – питатели 14 шт.; 4 – прибыли; 5 – внутренние холодильники; 6 – болт d = 35 ÷ 40 мм для крепления стержня; 7 – вентиляционные каналы; 8 – плита арматуры стержня; 9 – решетка; № 1–9 – стержни; К-1, К-2, К-3 – ковши

Подготовка дна кессона состоит в следующем: на тщательно уплотненный и выровненный слой высотой 400–450 мм из наполнительной смеси укладываются две ребристые плиты размером 3 х 3 м и на них приготовляется постель с толщиной слоя 100–120 мм из крупных кузнечных огарков. Для вывода газов ставятся четыре трубы диаметром 100–150 мм. Под знаки стержней № 3 (рис. 29) укладываются решетки, выступающие своими краями за модели, они служат для крепления к ним болтами этих стержней. На рис. 30 представлен вид стержня № 3.

Рис. 30. Стержень № 3

Под знаки стержней № 2 укладываются рельсы. Рельсы и решетки расчековываются и привариваются к нижним плитам. В качестве облицовочной смеси применяется смесь из хромистого железняка или песчано-глинистая с добавкой 25–30 % маршалита. Набивка формы производится слоями не более 120 мм с прокладкой крючков и пруткового проката для армирования формы. На расстоянии 200–300 мм от наружного контура модели забиваются стальные прутки диаметром 18–20 мм, которые образуют вентиляционные каналы. Во время набивки формы прокладывается и литниковая система из предварительно подсушенных огнеупорных трубок. Литниковая система четырехъярусная с независимым подводом металла с двух торцов и сбоку отливки (нижние питатели сечением 40 х 120 мм, верхние диаметром 100 мм); в два яруса подведены литники в прибыли для их доливки.

Верхняя часть формы набивается в опоке размером 8000 х 4000 х х 7000 мм. По верхнему разъему формы все воздушные каналы соединяются общим каналом, выводимым за пределы опоки. Удаление модели из формы производится по частям: первыми вынимают торцовые части 1; затем боковую часть II, далее боковую часть III; нижняя часть модели IV вынимается последней. Такой разъем формы позволяет получать отливку минимальными литейными уклонами, уклоны значительно увеличивают вес отливки.

Чтобы сосредоточенно изучить изготовление этой крупной отливки, рассмотрим особенности изготовления стержней и сборку формы.

Самыми крупными стержнями весом по 25 т являются стержни № 2. Эти стержни изготовляют на стальной плите с приболченными стальными перьями, которые для податливости стержня обматываются жгутами соломы толщиной 30–35 мм. Для стержней № 2 и 7 могут ставиться трубы диаметром 150–250 мм на всю их высоту; наличие труб облегчает сушку стержней. Каркасом для стержней № 3 служит труба диаметром 150–200 мм; к этой трубе привариваются прутки проволоки 12–14 мм, затем труба обматывается соломенным жгутом. Облицовкой стержней является смесь на основе хромистого железняка. Стержни набиваются очень плотно, и во время набивки прокладываются крючки. Середина стержней заполняется огарками.

Литейные ребра нарезаются на сырых стержнях. При отделке стержни прошпиливаются строительными гвоздями по 8–10 штук на 1 дм2. Верх формы и стержни сушатся в стационарном сушиле в течение 55–60 час. при температуре 350–400°. Низ формы сушится переносными сушилами. При сборке формы особое внимание уделяется креплению стержней № 3 и выводу из них газов. После подтяжки болтами стержни дополнительно укрепляют специальными жеребейками. В узлах и массивных частях отливки укладывают внутренние холодильники из малоуглеродистого проката Ø 25–30 мм. Всего расходуется 4 т холодильников, причем по отношению веса охлаждаемых узлов это составляет 4–6 %.

Холодильники укладываются в виде стержней, корзин и т. п. Собранная форма укрепляется (расчековывается) под грузом весом 320–350 т.

Одной из особенностей изготовления крупных отливок в почвенных формах является тщательное решение задачи удаления отливки из формы. Перед тем как вынуть отливку из формы, ее нужно откопать. Однако и освобожденные от формы и от прибылей отливки должны умело и продуманно транспортироваться.

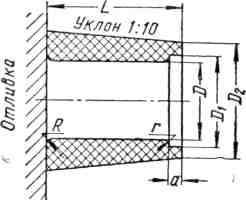

Подъем и перемещения отливки и прибылей осуществляется за цапфы (на рис. 29 цапфы оформляются стержнями № 9). Основные данные по размерам цапф и ориентировочной грузоподъемности их представлены в табл. 1.

Таблица 1 Размеры цапф для транспортировки крупных отливок

|

|||||||

| Размеры, мм | Грузоподъемность, т | ||||||

| D | D1 | D2 | L | а | R | r | |

| 70 | 120 | 220 | 140 | 20 | 25 | 20 | До 5 |

| 90 | 140 | 220 | 140 | 20 | 25 | 20 | 6—10 |

| 110 | 160 | 220 | 140 | 20 | 25 | 20 | 11—20 |

| 130 | 180 | 220 | 140 | 20 | 30 | 20 | 21—30 |

| 170 | 230 | 380 | 240 | 30 | 30 | 25 | 31—50 |

| 230 | 290 | 380 | 240 | 30 | 30 | 25 | 51-100 |

| 280 | 240 | 380 | 240 | 30 | 35 | 25 | 101—150 |

Пути совершенствования технологии изготовления форм для крупных отливок. Желательное направление в совершенствовании технологии изготовления почвенных форм для крупных отливок вытекает из недостатков. К недостаткам же можно отнести следующее:

1. Малая оборачиваемость формовочных площадей; так, например, на изготовление формы и стержней архитрава была установлена норма времени 2648 час; норма выдержки отливки в форме была установлена 16 суток, а в действительности по ряду причин отливки вынужденно выдерживались от 32 до 65 суток.

2. Конструктивная сложность литейной формы, нестандартность методов изготовления форм и приспособлений для них. Как видно из приведенного примера, формы для крупных отливок относятся к весьма сложным, громоздким и ответственным инженерным сооружениям.

3. Отсутствие методов расчета на прочность и плотность крупных литейных форм. Последнее приводит к тому, что форма в период заливки и формирования отливки деформируется, что увеличивает припуски на механическую обработку, значительно искажает форму отливки, а в тяжелых случаях может уйти металл, что может привести к браку отливки и даже к серьезной аварии.

Рассмотрим примеры изготовления форм для крупных отливок, в которых в той или иной степени исключаются или смягчаются указанные недостатки.

4. Применение формовки в жакетах и в механизированных кессонах.

Применение формовки в жакетах. При изготовлении крупных отливок все шире начинают применять разовые, полупостоянные и постоянные разборные жакеты. Жакеты, в отличие от кессонов, представляют собой легкие сооружения, которые можно использовать в кессонах. Жакет изготовляют в виде сборной конструкции, состоящей из ребристых строганых плит (обычно чугунных), образующих его боковые поверхности и поддон. Реже применяют жакеты, имеющие форму тел вращения. Боковые стенки жакета делают наклонными по конфигурации знаков стержней.

При проектировании жакета можно считать базовыми либо все его боковые стенки, либо только две смежные. В последнем случае форму собирают, базируясь только на эти две стенки, а расстояние, образующееся между противоположными стенками, заполняют жидкой или уплотняемой формовочной смесью, учитывая, что этот слой смеси является составной частью стенки жесткого каркаса.

Применение жакетов, отвечающее требованиям получения размерной точности крупных стальных отливок, как средство перехода от формовки в почве к формовке в стержнях стало возможным после освоения способов изготовления стержней из самотвердеющих смесей, так как при этом достигается соответствие размеров стержня и стержневого ящика.

Формовка в жакетах имеет следующие преимущества в условиях серийного производства отливок, в том числе и при малых сериях:

- повышается размерная точность, а следовательно, сокращаются припуски на механическую обработку отливки;

- повышается качество поверхности отливок;

- улучшаются условия труда формовщиков;

- представляется возможным выполнение формовочных работ рабочими менее высокой квалификации, поскольку наибольшие затраты труда приходятся на стержневые работы, кроме того, достигается большая стабильность качества отливок.

Отмеченные преимущества превалируют над недостатками формовки в стержнях, поэтому в условиях серийного производства отливок данный способ является прогрессивным по сравнению с формовкой в почве.

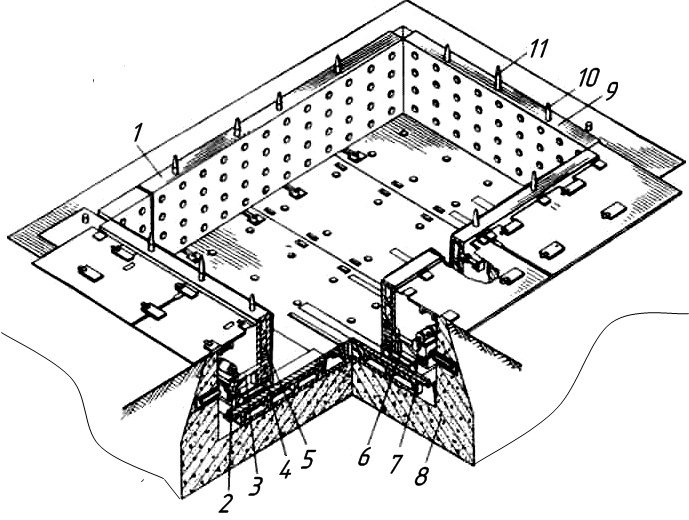

Схема устройства литейной формы стальной отливки станины горизонтально-ковочной машины массой 25 т с габаритными размерами 3785 х 2375 х 1725 мм приведена на рис. 31.

Рис. 31. Схема формовки в жакетах станины горизонтально-ковочной машины

Толщина стенок отливки составляет от 40 до 400 мм. Отливка имеет выступающие с ее боковых сторон ребра жесткости, а снизу развитые фланцы. Этим вызывается необходимость применения стержней для оформления внешних и внутренних поверхностей данной отливки независимо от способа формовки. Исключение составляют только нижние выступающие части, которые при формовке в почве можно выполнить по модели.

В условиях мелкосерийного производства данных отливок с применением жакета были снижены затраты труда на изготовление отливки по сравнению с формовкой в почве.

Собранный жакет 1, 3 установлен стационарно и углублен в пол цеха. Размеры жакета приняты согласно внешним габаритным размерам знаков стержней. При разработке технологического процесса установлена возможность изготовления намеченных 54 стержней по вытряхным стержневым ящикам 23 типоразмеров благодаря принятой унификации размеров знаков.

Стержни изготовляли из облицовочной смеси с жидким стеклом и наполнительной смеси с древесными опилками. Для получения противопригарных свойств в состав облицовочной смеси ввели около 19 % маршалита. Каркасы стержней делали сварными. Максимальная масса стержня 2 т. Стержни продували углекислым газом непосредственно в стержневых ящиках. Литниковые каналы выполняли в стержнях с применением огнеупорных трубок с внутренним диаметром 65 мм.

Для сокращения объема стержневых работ в нижнюю часть жакета поместили металлические конструкции 2, 4, 5 и 6, образующие контур знаков. Внутренние их полости заполнили формовочной смесью. Далее в необходимой последовательности установили стержни по шаблонам. Зазоры между стержнями заделали формовочной смесью. В связи с тем, что газоотводные каналы стержней выходят в зазоры между знаками, применение постели в нижней части формы не потребовалось. Литниковые трубки стояков окончательно наращивали по месту. Верхняя полуформа скреплена болтами с жакетом.

Несмотря на значительную массу отливки, ее извлекают из формы через 48 ч после заливки и вместе со стержнями перевозят на участок охлаждения. При этом условии общий цикл задолженности жакета, а, следовательно, и участка формовки, составил 108 ч, а при формовке в почве — 336 ч. Последним обстоятельством подтверждается еще одно важное преимущество применения формовки в жакетах отливок мелкосерийного производства вместо формовки в почве.

Применение механизированных кессонов. Данный тип кессонов представляет собой усовершенствованную конструкцию жакетов, используемых при изготовлении крупных форм, собираемых из стержней. В отличие от жакетов механизированные кессоны имеют практически универсальное назначение, поскольку размеры их можно изменять в широких пределах в зависимости от габаритных размеров изготовляемых отливок. Механизированный кессон является агрегатом с вмонтированными в него механизмами перемещения подвижных частей, за которыми требуется соответствующий уход.

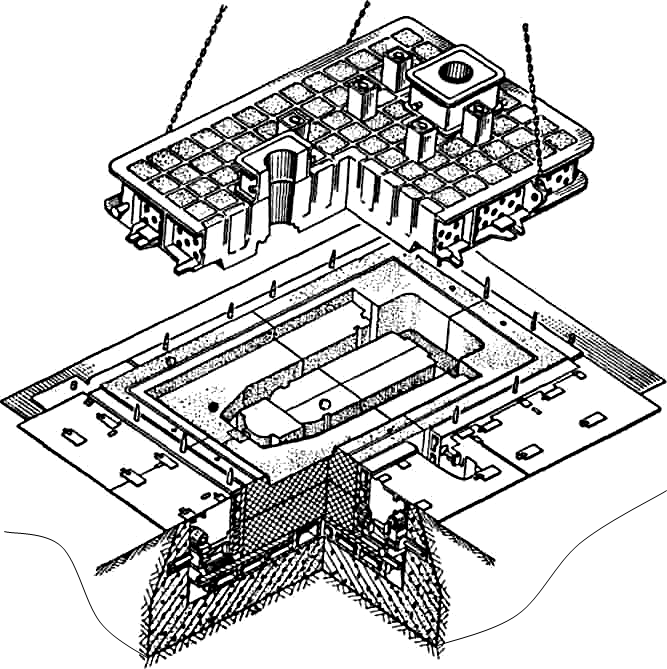

На рис. 32 показан механизированный кессон конструкции «Проектно-технологического института тяжелого машиностроения».

Кессон смонтирован на бетонном постаменте 8 прямоугольной формы. Дно кессона состоит из чугунных стендовых плит 7, которые одновременно служат твердой постелью изготовляемой формы. Вертикальные стенки кессона образуются двумя чугунными неподвижными стенками 1 и 9, прочно соединенными с бетонным основанием, и двумя противоположными им полыми чугунными подвижными стенками 5 и 6, смонтированными на катках 4. Подвижные стенки можно передвигать с помощью червячного редуктора 2 и винта 3, приводимых в действие электродвигателем.

Рис. 32. Механизированный кессон

Верхнюю полуформу устанавливают по штырям 11 и присоединяют к кессону болтами 10, имеющими прорези для клинового крепления. Глубина кессона принята постоянной. Внутренние полости стендовых плит 7 при необходимости можно продувать сжатым воздухом для ускорения процесса охлаждения отливки в форме и особенно самого кессона, так как до его полного охлаждения к сборке следующей формы не приступают. Перестановкой стенок кессона можно изменять его внутренние размеры в пределах (6х3; 6х4; 7х3 и 7х4) м.

Литейную форму собирают в кессоне из крупных стержней-блоков. На рис. 33 для примера показана литейная форма станины, нижняя часть которой состоит из восьми стержней-блоков, каждый из которых имеет постоянные размеры сторон 3 x 2 x 0,75 м.

Стержни уложены в кессон в два ряда. В целях получения минимальных зазоров между смежными стержнями-блоками знаки последних выполнены без уклона. Форму собирают, базируясь на неподвижные стенки кессона, а подвижные стенки в это время отводят в сторону. После укладки всех стержней подвижные стенки кессона перемещают и располагают вплотную к знакам стержней, сдвигая одновременно стержни для получения минимальных зазоров в соединениях смежных стержней и предупреждения возможности распора формы во время заливки ее сталью.

Рис. 33. Сборка формы станины в механизированном кессоне

Применение механизированных кессонов дает возможность организовать производство крупных стальных отливок, используя преимущества специализации выполнения отдельных технологических операций. Для изготовления стержней-блоков используют стержневые ящики с отъемными стенками-вкладышами нескольких типоразмеров. Каждый ящик имеет свои размеры знаков, кратные соответственно длине, ширине и высоте возможных внутренних размеров кессона. Можно иметь ограниченное число типоразмеров стержневых ящиков, чтобы собрать из стержней готовую форму разных размеров.

Корпус стержневого ящика, определяющий размеры знаков, делают постоянным для каждого типоразмера стержней, а заданную геометрическую форму стержня получают при помощи отъемных частей этого стержневого ящика. Правильность положения последних фиксируют по методу монтажа моделей на координатных модельных плитах или другим способом. Это позволяет путем изменения отъемных частей изготовлять по одному и тому же стержневому ящику разнообразные стержни данного типоразмера.

Однако не каждую отливку можно изготовить, применяя стержни типовых размеров, особенно когда плоскости разъема стержней должны проходить через те части формы, которые необходимо делать цельными. К таким частям могут относиться, например, тонкие выступающие болваны. В подобных случаях выступающие болваны изготовляют в виде отдельных составных частей стержня-блока.

Рассмотренный способ изготовления крупных литейных форм имел ограниченное применение из-за общих недостатков формовки в стержнях. В последнее время изготовление стержней-блоков стало возможным из жидких или новых легкоуплотняемых самотвердеющих формовочных смесей, в том числе и для формовки в жакетах, не требуя сушки стержней, позволяя получать минимальные отклонения от заданных размеров знаков. Литниковые каналы можно располагать в знаках стержней, применяя для этой цели огнеупорные трубки сифонного припаса. Таким образом, рассмотренный метод формовки является одним из направлений осуществления комплексной механизации процессов изготовления неподвижных форм крупных отливок.