Содержание страницы

Ручная дуговая сварка (РДС, или MMA — Manual Metal Arc) уже более столетия остается одной из самых востребованных технологий для создания неразъемных соединений металла. С момента изобретения покрытого электрода в конце XIX века инженерами Николаем Славяновым и Оскаром Кьелльбергом, эта технология прошла огромный путь, но фундаментальные принципы планирования сварочных работ остались неизменными. Ключевым этапом в подготовке любого проекта, от небольшой ремонтной работы до возведения масштабных металлоконструкций, является точный расчет потребности в расходных материалах. В этой статье мы подробно разберем проверенную методику расчета, основанную на массе наплавленного металла, и предоставим нормативные данные для различных типов сварных соединений.

Основы методики расчета: от массы шва к количеству электродов

Фундаментальным принципом для определения необходимого количества электродов для ручной дуговой сварки является расчет массы чистого металла, который требуется наплавить для формирования сварного шва заданных параметров. Эта величина, известная как масса наплавленного металла (Pнм), является ключевым звеном во всей цепочке вычислений. Она напрямую зависит от нескольких критически важных факторов:

- Толщина свариваемого металла: Чем толще детали, тем больший объем канавки (разделки кромок) необходимо заполнить.

- Конструкция сварного соединения: Геометрия соединения (стыковое, угловое, тавровое), наличие и угол скоса кромок определяют объем будущего шва. Типы и конструктивные элементы швов стандартизированы, например, в ГОСТ 5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры».

- Величина зазора: Промежуток между свариваемыми кромками также вносит свой вклад в общий объем наплавляемого металла.

- Пространственное положение шва: Сварка в нижнем, вертикальном или потолочном положении влияет на технологию и, как следствие, на расход материала. Например, при потолочной сварке потери на угар и разбрызгивание могут быть выше.

- Общая протяженность швов: Длина всех сварных соединений в метрах.

При условии, что квалификация сварщика соответствует технологическим требованиям, процесс становится предсказуемым. Для упрощения инженерных расчетов массу наплавленного металла (Pнм) нормализуют и приводят к стандартной единице — одному погонному метру сварного шва. Эти нормализованные значения являются табличными и служат отправной точкой для дальнейших вычислений.

Формулы для точного расчета

Важно понимать, что масса купленных электродов не равна массе металла в готовом шве. В процессе сварки возникают неизбежные потери: часть металла сгорает (угар) и разбрызгивается, а неметаллическое покрытие электрода образует шлаковую корку. Кроме того, остается небольшой неиспользованный остаток электрода — огарок. Для учета этих потерь вводится коэффициент расхода электродов (Kр). Обычно его значение варьируется от 1.1 до 1.7 в зависимости от типа электрода, его покрытия и пространственного положения сварки. Этот коэффициент, по сути, показывает, сколько килограммов электродов нужно купить, чтобы получить 1 кг чистого наплавленного металла. Производители часто указывают этот параметр в сопроводительной документации.

Таким образом, алгоритм расчета выглядит следующим образом:

1. Определение общей массы электродов (Pэ):

Pэ = Pнм · L · Kр

2. Определение штучного количества электродов (Nэ):

Nэ = Pэ / Pо

Где:

- Pэ — общая требуемая масса электродов, кг.

- Pнм — нормативная масса наплавленного металла на 1 погонный метр шва (из таблиц), кг/м.

- L — общая длина сварного шва, м.

- Kр — коэффициент расхода (потерь), безразмерная величина (например, 1.3).

- Nэ — итоговое количество электродов, штук.

- Pо — масса одного электрода, кг.

Пример практического расчета

Рассмотрим конкретный случай. Требуется выполнить односторонний стыковой шов без скоса кромок на листах толщиной 3 мм с зазором 1,5 мм в нижнем положении. Общая длина шва (L) составляет 100 метров. Используются электроды, один из которых весит (Pо) 85 грамм (0.085 кг), а коэффициент расхода (Kр) для них равен 1.3.

- Находим Pнм: Обращаемся к Таблице 1 (4-я строка сверху). Для наших параметров масса наплавленного металла составляет 0.05 кг/м.

- Вычисляем общую массу наплавленного металла: 0.05 кг/м * 100 м = 5 кг.

- Рассчитываем общую массу электродов с учетом потерь: Pэ = 5 кг * 1.3 = 6.5 кг.

- Определяем необходимое количество штук: Nэ = 6.5 кг / 0.085 кг/шт ≈ 76.5. Округляем в большую сторону до 77 электродов.

Данный подход является универсальным и применяется для всех типов сварных соединений, представленных в нормативных таблицах ниже.

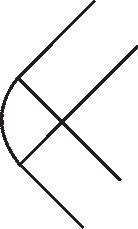

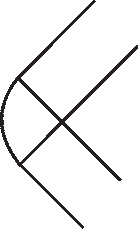

1. Стыковые соединения без скоса кромок

Данный тип соединений (по ГОСТ 5264-80 классифицируются как С1, С2, С4, С5 и др.) применяется для соединения тонколистового металла или при выполнении корневых проходов в многослойных швах.

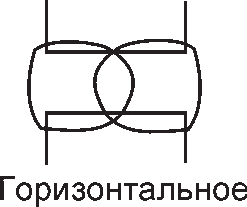

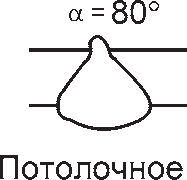

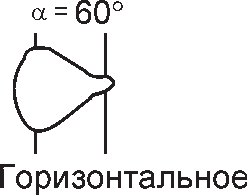

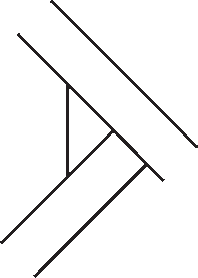

Таблица 1. Нормы расхода для сварки стыковых соединений без подготовки кромок

| Схема и положение шва | Толщина свариваемого металла, мм | Величина зазора между кромками, мм | Масса наплавленного металла (Pнм), кг на 1 погонный метр шва |

|

1,0 | 0,0 | 0,02 |

| 1,5 | 0,5 | 0,02 | |

| 2,0 | 1,0 | 0,03 | |

| 3,0 | 1,5 | 0,05 | |

|

4 | 2,0 | 0,13 |

| 5 | 2,0 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3,0 | 0,28 | |

|

1,0 | 0,0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2,0 | 1,0 | 0,04 | |

| 3,0 | 1,5 | 0,07 | |

|

4 | 2,0 | 0,17 |

| 5 | 2,5 | 0,20 | |

| 6 | 3,0 | 0,25 | |

| 7 | 3,0 | 0,33 | |

|

4 | 2,0 | 0,07 |

| 5 | 2,0 | 0,08 | |

| 6 | 2,5 | 0,10 | |

| 7 | 3,0 | 0,13 | |

| 4 | 2,0 | 0,08 | |

| 5 | 2,0 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3,0 | 0,16 |

2. Корневой и подварочный шов при V-образной разделке кромок

Первый (корневой) проход является наиболее ответственным этапом при сварке соединений с V-образной разделкой. От его качества зависит прочность всего соединения.

Таблица 2. Нормы расхода для выполнения корневого шва при V-образном соединении

| Пространственное положение шва | Толщина свариваемого металла, мм | Масса наплавленного металла, кг/м | Рекомендуемый диаметр электрода, мм |

| Нижнее | 6—12 | 0,10 | 3,0 |

| Нижнее | >12 | 0,15 | 4,0 |

| Вертикальное | >8 | 0,15 | 3,0 |

| Горизонтальное | >8 | 0,15 | 3,0 |

| Потолочное | >10 | 0,10 | 3,0 |

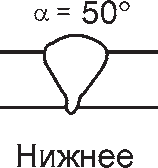

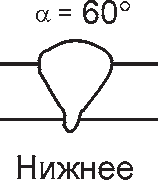

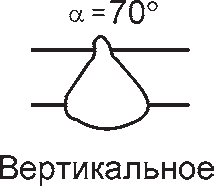

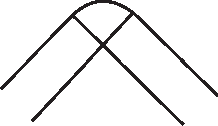

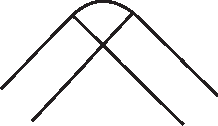

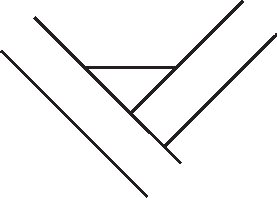

3. V-образные односторонние сварные соединения

Классический тип соединения для деталей средней и большой толщины, требующий предварительной механической подготовки кромок. Угол разделки (α) напрямую влияет на объем заполняемого пространства.

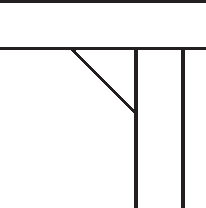

Таблица 3. Нормы расхода для сварки односторонних V-образных соединений

| Толщина металла, мм | Зазор, мм | Масса наплавленного металла (кг/м) при различном угле скоса кромок (α) | ||||

|

|

|

|

|

||

| 4 | 1 | 0,09 | 1,10 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,20 | 0,29 | 0,30 | 0,24 |

| 7 | 1,5 | 0,26 | 0,30 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1,34 | 1,60 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1,75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,60 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2,46 | 2,94 | 4,00 | 4,76 | 3,34 |

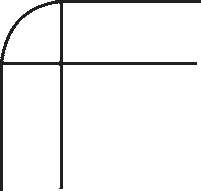

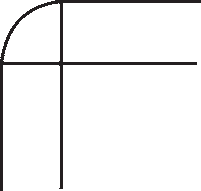

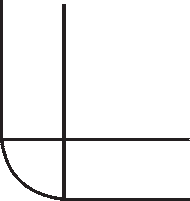

4. Угловые соединения

Угловые соединения (тип У по ГОСТ 5264-80) широко распространены в производстве рам, каркасов и ферм. Расход материала здесь зависит от катета углового шва, который, в свою очередь, связан с толщиной металла.

Таблица 4. Нормы расхода для выполнения угловых соединений

| Толщина металла, мм | Площадь поперечного сечения шва, мм2 | Масса наплавленного металла, кг на 1 погонный метр шва | |||

|

|

|

|

||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,10 | 0,11 | 0,11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,20 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,40 |

| 10 | 50 | 0,40 | 0,42 | 0,44 | 0,50 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| Толщина металла, мм | Площадь поперечного сечения шва, мм2 | Масса наплавленного металла, кг на 1 погонный метр шва | |||

|

|

|

|

||

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 0,31 | 1,37 | 1,49 | 1,60 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2,00 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,60 | 2,90 | 3,18 |

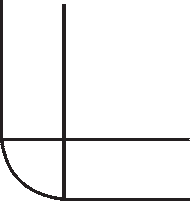

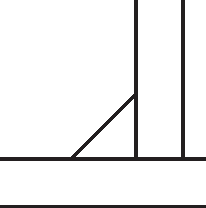

5. Тавровые соединения

Тавровые соединения (тип Т по ГОСТ 5264-80) образуются при примыкании торца одной детали к боковой поверхности другой под прямым углом. Часто используются при изготовлении балок, колонн и других несущих элементов.

Таблица 5. Нормы расхода для выполнения тавровых соединений

| Толщина металла, мм | Площадь поперечного сечения шва, мм2 | Масса наплавленного металла, кг на 1 погонный метр шва | |||

|

|

|

|

||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,10 | 0,09 | 0,09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,20 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,40 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,50 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,60 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1,12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1,73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

Заключение: от теории к практике

Представленные таблицы и методика расчета являются надежным инструментом для предварительного планирования и составления смет на сварочные работы. Они позволяют с высокой точностью определить потребность в электродах для большинства стандартных задач. Однако следует помнить, что на практике итоговый расход может незначительно отличаться. Факторы, такие как реальное состояние свариваемых кромок, стабильность напряжения сварочного аппарата, а также индивидуальный стиль работы и опыт сварщика, могут внести свои коррективы. Поэтому при закупке материалов рекомендуется всегда предусматривать небольшой запас (5-10%) сверх расчетного значения, чтобы гарантировать бесперебойное выполнение работ.