Содержание страницы

Листовая штамповка — это один из краеугольных камней современного массового производства. Эта технология, позволяющая с высокой скоростью и точностью получать детали из листового металла, прошла долгий путь развития. Первые примитивные прессы и штампы появились еще в эпоху промышленной революции, но настоящий расцвет технологии пришелся на XX век с развитием автомобилестроения. Именно необходимость в массовом производстве сложных кузовных деталей дала мощный толчок к созданию высокопроизводительных кривошипных прессов и сложных комбинированных штампов. Сегодня без холодной листовой штамповки невозможно представить производство автомобилей, бытовой техники, электроники, строительных материалов и многого другого. В данной статье мы проведем глубокий анализ ключевого оборудования, применяемого в этой отрасли, рассмотрим его классификацию, конструктивные особенности и тенденции развития.

Нормативы для листовой штамповки отражены в ГОСТ 18970–84 «Обработка металлов давлением. Операции ковки и штамповки. Термины и определения».

1. Классификация технологических операций листовой штамповки

Все многообразие операций, выполняемых на листоштамповочном оборудовании, можно разделить на две фундаментальные группы, различающиеся по своему физическому воздействию на заготовку.

1.1. Разделительные операции

Целью этих операций является полное или частичное отделение одной части заготовки от другой по замкнутому или незамкнутому контуру. К ним относятся:

- Вырубка: Процесс получения детали, где отделяемая часть является готовым изделием (например, вырубка плоских шайб или заготовок для последующих операций из металлической ленты).

- Пробивка: Создание отверстий различной формы в заготовке. В этом случае отделенный металл является отходом (например, перфорация листов, пробивка крепежных отверстий).

- Резка: Разделение заготовки на части по прямым или криволинейным линиям, часто выполняется на гильотинных ножницах или в специализированных штампах.

- Надрезка: Неполное разделение материала для облегчения последующего отгиба или отрыва.

- Разрезка: Разделение одной детали на несколько более мелких частей.

- Обрезка: Удаление излишков материала (облоя) по периметру детали после операций формоизменения, таких как вытяжка, для получения точного контура и размеров.

1.2. Формоизменяющие операции

Эти операции направлены на изменение пространственной формы заготовки без разрушения материала за счет его пластической деформации.

- Гибка: Придание заготовке изогнутой формы по заданной линии, в результате чего образуются углы и сгибы.

- Вытяжка: Преобразование плоской листовой заготовки в полую пространственную деталь (например, корпуса кастрюль, гильзы патронов, автомобильные масляные поддоны). Это одна из самых сложных операций, требующая точного контроля усилий и течения материала.

- Листовая формовка: Локальное изменение формы заготовки для получения рельефных элементов, ребер жесткости, отбортовки отверстий и других сложных форм.

Ключевым инструментом для реализации всех этих операций является штамп — высокоточное специализированное приспособление, определяющее форму и размеры будущего изделия.

2. Конструкция и типы штампов

Штамп является сердцем процесса штамповки. Его конструкция напрямую влияет на производительность, точность и себестоимость продукции. В зависимости от сложности и последовательности выполняемых операций штампы делятся на несколько основных типов.

2.1. Штампы простого действия

Это наиболее базовый тип оснастки, предназначенный для выполнения только одной операции за один ход пресса. Название штампа прямо указывает на его функцию: вырубной, пробивной, гибочный и т.д. Они отличаются относительно простой конструкцией, низкой стоимостью изготовления и быстрой наладкой.

Преимущества:

- Низкая первоначальная стоимость.

- Простота в обслуживании и ремонте.

Недостатки:

- Низкая производительность при изготовлении деталей, требующих нескольких операций.

- Требуется несколько штампов и переналадок оборудования для производства одной сложной детали.

Они идеально подходят для мелкосерийного производства и изготовления простых деталей.

2.2. Комбинированные штампы последовательного действия

Для повышения производительности при изготовлении сложных деталей применяют штампы последовательного действия. В них заготовка (обычно металлическая лента или полоса) перемещается с определенным шагом через несколько рабочих позиций, на каждой из которых выполняется одна или несколько операций. Таким образом, за один ход пресса одновременно обрабатывается несколько деталей, находящихся на разных стадиях готовности. По своей сути, такой штамп объединяет в одном корпусе несколько простых штампов.

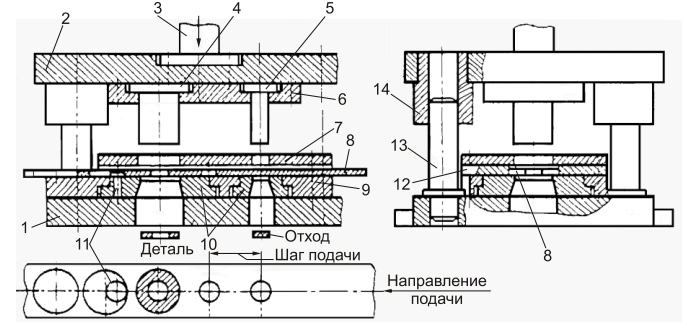

Рис. 1. Принципиальная схема штампа последовательного действия

Рассмотрим его конструкцию более детально (рис. 1):

- Нижняя плита (1) и верхняя плита (2): Являются силовым основанием для крепления всех элементов штампа.

- Хвостовик (3): Служит для фиксации верхней, подвижной части штампа в ползуне пресса.

- Вырубной (4) и пробивной (5) пуансоны: Рабочие инструменты, непосредственно осуществляющие деформацию или резку металла. Крепятся к верхней плите через пуансонодержатель (6).

- Съемник (7): Обеспечивает снятие металлической полосы (8) с пуансонов при их движении вверх, предотвращая ее подъем вместе с пуансоном.

- Матрицы (10): Ответные части пуансонов, имеющие режущие кромки или формообразующие полости. Крепятся к нижней плите, иногда через матрицедержатель (9).

- Упор (11): Фиксирует ленту на каждой позиции, обеспечивая точный шаг подачи.

- Направляющие планки (12): Предотвращают поперечное смещение обрабатываемого материала.

- Направляющие колонки (13) и втулки (14): Это прецизионные элементы, образующие «скелет» штампа. Они обеспечивают строгую соосность верхней и нижней частей штампа, поддерживая постоянство зазора Z между пуансоном и матрицей, что критически важно для качества реза и стойкости инструмента.

Совокупность плит (1, 2), колонок (13) и втулок (14) составляет блок штампа. Эти блоки часто являются стандартизированными узлами, что удешевляет и ускоряет проектирование и изготовление штампов. Согласно ГОСТ 13130–83 «Штампы для листовой штамповки. Блоки. Технические условия», они классифицируются по расположению направляющих колонок.

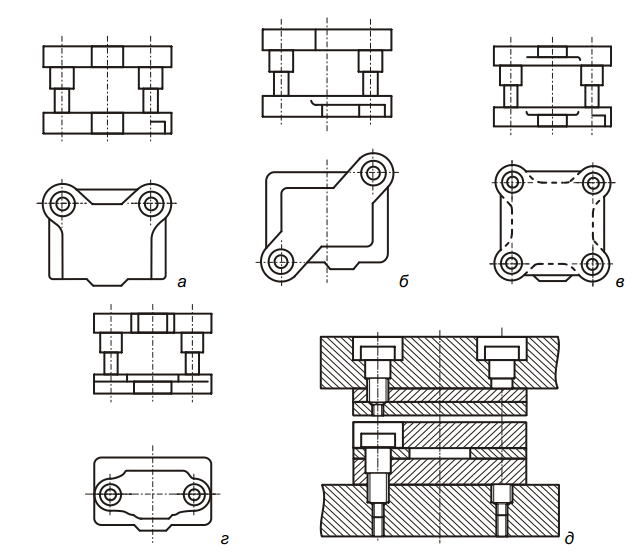

Рис. 2. Типовые конструкции блоков штампов: а — с задним, б — с диагональным, в — многоколонный, г — с осевым расположением колонок, д — пакет штампа

Рабочие же части (пуансоны, матрицы, съемники), форма которых уникальна для каждой детали, составляют пакет штампа (рис. 2, д).

2.3. Комбинированные штампы совмещенного действия

В штампах этого типа две и более разнородные операции (например, вырубка и вытяжка) производятся на одной рабочей позиции за один ход пресса. Это достигается за счет сложной конструкции рабочих элементов, которые могут выполнять двойную функцию.

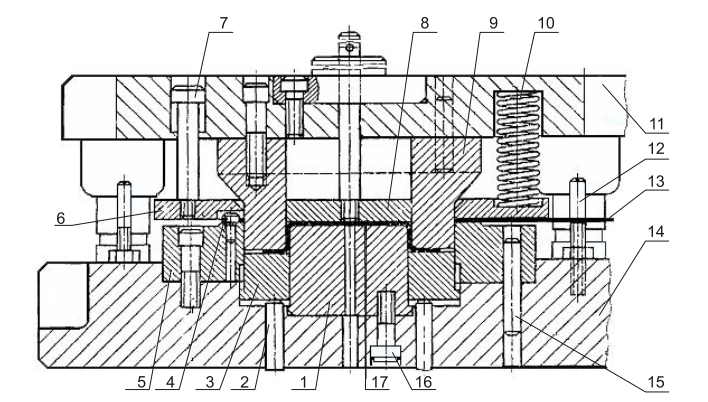

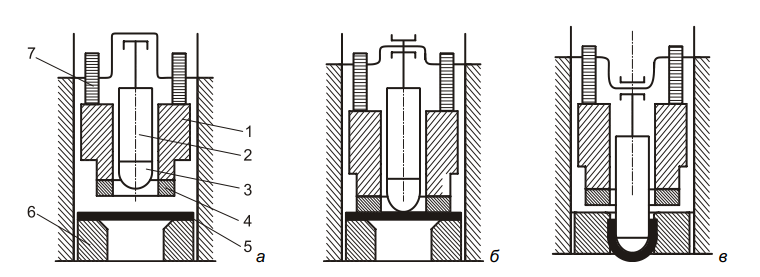

Рис. 3. Схема штампа совмещенного действия для вырубки и вытяжки

На рис. 3 показан классический пример такого штампа. Ключевой элемент здесь — пуансон-матрица (9). При движении ползуна пресса вниз его наружная режущая кромка совместно с вырубной матрицей (5) производит вырубку круглой заготовки из полосы (13). Сразу после этого, при дальнейшем движении вниз, внутренняя полость пуансона-матрицы (9) начинает работать как матрица для вытяжки. Вытяжной пуансон (1), двигаясь внутри пуансона-матрицы, формирует из вырубленной заготовки деталь (17) в форме колпачка. Нижний выталкиватель (3) в этот момент выполняет роль прижима, предотвращая образование складок.

При обратном ходе происходит сложная последовательность действий: съемник (6) на пружинах (10) снимает полосу с пуансона-матрицы, верхний выталкиватель (8) выталкивает готовую деталь из полости пуансона-матрицы, а нижний выталкиватель (3) под действием толкателей (2) снимает деталь с вытяжного пуансона (1).

Преимущества совмещенных штампов:

- Высокая точность: Обеспечивается идеальное взаимное расположение контуров, выполненных за один установ, так как заготовка не перемещается между операциями.

- Компактность: Экономия места на прессе по сравнению с несколькими простыми штампами.

Недостатки:

- Сложность конструкции: Такие штампы сложнее в проектировании, изготовлении и наладке.

- Высокая стоимость: Из-за сложности и высоких требований к точности они значительно дороже последовательных.

- Ограниченная производительность: Сложная кинематика и необходимость удаления готовой детали могут снижать темп работы.

Выбор между последовательным и совмещенным штампом — это всегда компромисс между требуемой точностью, программой выпуска и экономическими соображениями.

Сравнительная таблица типов штампов

| Параметр | Штамп простого действия | Штамп последовательного действия | Штамп совмещенного действия |

|---|---|---|---|

| Производительность | Низкая (для многооперационных деталей) | Очень высокая | Средняя |

| Стоимость изготовления | Низкая | Высокая | Очень высокая |

| Точность взаимного расположения элементов детали | Зависит от точности межоперационного базирования | Хорошая | Наивысшая |

| Сложность конструкции и наладки | Низкая | Высокая | Очень высокая |

| Типичное применение | Мелкосерийное производство, простые детали | Крупносерийное и массовое производство деталей средней и высокой сложности | Производство точных деталей, где критична соосность контуров (шайбы, фланцы) |

3. Стойкость штампов и методы ее повышения

Стойкость штампа — это ключевой экономический показатель, определяющий его ресурс. Различают два понятия:

- Стойкость между переточками: Количество деталей, отштампованных до момента, когда износ рабочих кромок пуансона и матрицы достигает предельного значения и требует их переточки для восстановления геометрии.

- Полная стойкость: Общее число деталей, которое можно изготовить с помощью штампа за весь его жизненный цикл, с учетом всех возможных переточек (в среднем 20–25 для качественного штампа).

Стойкость зависит от множества факторов: материала и толщины заготовки, материала рабочих частей штампа, качества их термообработки, точности изготовления штампа, состояния прессового оборудования и применения смазочно-охлаждающих жидкостей (СОЖ).

Таблица 1. Пример зависимости стойкости матриц из стали У10А от материала заготовки (толщина 1 мм)

| Материал заготовки | АМцМ (алюминиевый сплав, мягкий) | АМцП (алюминиевый сплав, полунагартованный) | Амг6-БМ (алюминиевый сплав, мягкий) | Сталь 10 (низкоуглеродистая сталь) |

| Стойкость, тыс. деталей | 13,3 | 12,8 | 11,5 | 6,1 |

Таблица 2. Ориентировочная плановая стойкость рабочих частей штампов до полного износа

| Тип штампа | Толщина материала, мм | Стойкость (тыс. ходов) в зависимости от материала рабочих частей | |

| Углеродистая сталь (У10А, У11А) | Легированная сталь (Х12М, Х12Ф1) | ||

| Вырубной (с направляющими колонками) | До 0,5 | 800 — 1000 | 1100 — 1400 |

| 1,0 | 600 — 800 | 800 — 1100 | |

| 2,0 | 450 — 600 | 600 — 850 | |

| 3,0 | 350 — 500 | 500 — 700 | |

| 5,0 | 300 — 400 | 400 — 600 | |

| Пробивной | s/d = 0,3 — 0,5 | 120 — 200 | 300 — 400 |

| s/d = 0,5 — 0,7 | 70 — 120 | 200 — 300 | |

| s/d = 0,7 — 1,0 | 40 — 80 | 150 — 200 | |

| Гибочный: | До 3 | ||

| Простой | 1000 — 1200 | 1400 — 1700 | |

| Сложный | 600 — 700 | 800 — 1000 | |

| Вытяжной простой | 1200 — 1600 | 1800 — 2400 | |

| Формовочный | 400 — 500 | 600 — 800 | |

| Примечание. Наименьшие значения стойкости относятся к штамповке более твердых материалов (стали 30, 40), а наибольшие — к штамповке более мягких материалов (стали 10, 20, Ст2). | |||

Для увеличения ресурса штамповой оснастки применяются современные инженерные решения:

- Применение износостойких материалов: Использование высоколегированных инструментальных сталей (Х12МФ), быстрорежущих сталей и твердых сплавов (например, ВК15, ВК20) для изготовления вставок в рабочие части. Стойкость штампов с твердосплавными элементами может достигать 1 млн. деталей между переточками и 60 млн. деталей за весь срок службы.

- Нанесение упрочняющих покрытий: Технологии PVD и CVD позволяют наносить на рабочие поверхности тонкие, но чрезвычайно твердые покрытия (нитрид титана, карбонитрид титана), которые многократно снижают трение и износ.

- Поверхностное упрочнение: Методы, такие как лазерная закалка режущих кромок, поверхностное пластическое деформирование (ППД) и электроэрозионное легирование, локально повышают твердость и износостойкость в самых нагруженных зонах.

4. Прессовое оборудование для листовой штамповки

Штамп является лишь инструментом; для его работы требуется машина, создающая необходимое усилие — пресс. Подавляющее большинство оборудования в цехах листовой штамповки — это кривошипные (механические) прессы, но также применяются и другие типы.

4.1. Кривошипные прессы

Это «рабочие лошадки» штамповочного производства, преобразующие вращательное движение маховика в возвратно-поступательное движение ползуна. Они классифицируются по множеству признаков.

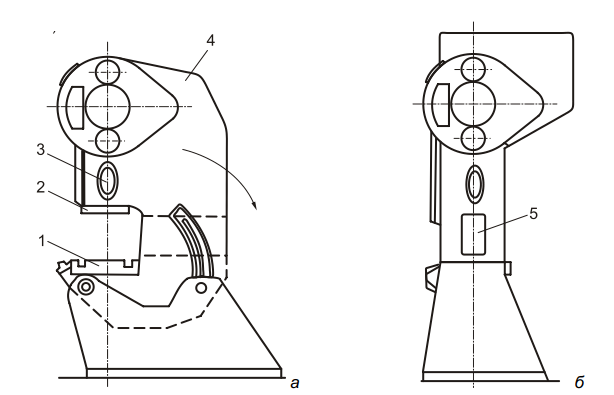

Рис. 4. Типы кривошипных прессов: а — открытый наклоняемый; б — закрытый двустоечный; 1 — стол; 2 — ползун; 3 — планка выталкивателя; 4 — наклоняемая часть; 5 — окно в стойке

- По числу ползунов: простого (один ползун), двойного и тройного действия (для сложных операций вытяжки).

- По числу кривошипов: однокривошипные (для небольших деталей), двух- и четырехкривошипные (для крупных деталей, обеспечивают равномерное распределение усилия по всей площади ползуна, что предотвращает его перекос).

- По конструкции станины:

- Открытые (С-образные): Обеспечивают удобный доступ к рабочей зоне с трех сторон, что облегчает подачу заготовок и автоматизацию. Пример — наклоняемый пресс (рис. 4, а).

- Закрытые (портальные): Обладают значительно большей жесткостью, что критично для точных вырубных операций. Доступ в рабочую зону спереди и сзади, часто имеют окна в боковых стойках (5) для подачи ленты (рис. 4, б).

Прессы двойного действия (рис. 5) незаменимы для глубокой вытяжки. Их конструкция включает два ползуна: наружный (1) с прижимом (4) и внутренний (2) с вытяжным пуансоном (3). Сначала опускается наружный ползун, который надежно прижимает заготовку (5) к матрице (6). Этот прижим препятствует образованию складок и морщин на фланце детали, которые неизбежно возникают под действием сжимающих тангенциальных напряжений. Только после этого внутренний ползун с пуансоном совершает рабочий ход, производя вытяжку.

Рис. 5. Принципиальная схема работы пресса двойного действия

4.2. Гидравлические прессы

В отличие от кривошипных, гидравлические прессы развивают максимальное усилие в любой точке хода и позволяют точно регулировать скорость ползуна и время выдержки под давлением. Это делает их идеальными для особо глубокой вытяжки, формовки толстых материалов и калибровки. Однако их производительность, как правило, ниже, чем у механических прессов.

4.3. Автоматизированные комплексы и специальное оборудование

- Листоштамповочные автоматы: Высокоскоростные кривошипные прессы, интегрированные с системами автоматической подачи рулонного материала. Их производительность может достигать 800 и более ходов в минуту.

- Револьверные координатно-пробивные прессы: Оборудование с ЧПУ, оснащенное револьверной головкой с набором стандартного пробивного инструмента. Позволяют без изготовления дорогостоящих штампов производить плоские детали типа панелей и шасси путем последовательной пробивки отверстий и контуров по программе. Идеальны для прототипов и мелкосерийного производства.

- Установки лазерной резки: Часто дополняют или заменяют штамповку в единичном и мелкосерийном производстве. Обеспечивают возможность вырезки деталей любой сложности непосредственно из листа по цифровой модели, исключая затраты на оснастку.

Интересные факты о листовой штамповке

- Сила гигантов: Усилие крупных прессов для штамповки автомобильных кузовных панелей может достигать 2500-5000 тонн, что эквивалентно весу целой башни танков.

- Скорость пули: Современные высокоскоростные прессы-автоматы для штамповки мелких деталей (например, электрических контактов) могут совершать до 1500-2000 ходов в минуту.

- От консервной банки до космоса: Технология глубокой вытяжки используется для производства как простых консервных банок, так и сложнейших деталей ракетных двигателей и топливных баков космических аппаратов.

- Программное моделирование: Сегодня ни один сложный штамп не проектируется без предварительного компьютерного моделирования (CAE/FEA). Программы позволяют смоделировать процесс течения металла, предсказать образование складок или разрывов и оптимизировать конструкцию инструмента еще до его изготовления в металле.

Заключение: Тенденции и будущее отрасли

Технологии листовой штамповки продолжают активно развиваться. Ключевыми трендами сегодня являются повышение автоматизации, внедрение систем «умного» производства (Industry 4.0) с датчиками контроля усилий и состояния инструмента в реальном времени. Особое место занимают сервопрессы — прессы с главным приводом от мощных серводвигателей. Они сочетают высокую скорость механических прессов с управляемостью гидравлических, позволяя программировать любой закон движения ползуна, что открывает новые возможности для штамповки сложных материалов, таких как высокопрочные стали и алюминиевые сплавы.

Совершенствование материалов для инструмента, развитие технологий нанесения износостойких покрытий и широкое применение систем компьютерного моделирования делают процесс листовой штамповки все более точным, быстрым и экономически эффективным, надежно закрепляя его статус одной из важнейших технологий в современном машиностроении.