Содержание страницы

- 1. Что такое холодная объемная штамповка? Физические основы и ключевые преимущества

- 2. Основные технологические операции холодной объемной штамповки

- 3. Обзор оборудования для холодной объемной штамповки

- 4. Сравнительная таблица методов производства

- 5. Интересные факты о холодной штамповке

- 6. Заключение и перспективы развития

История обработки металлов давлением уходит корнями в глубокую древность, однако именно промышленная революция XVIII-XIX веков стала катализатором для развития технологий массового производства. Потребность в стандартизированных крепежных изделиях для паровых машин, мостов и зарождающейся железнодорожной сети привела к поиску методов, превосходящих по производительности ручную ковку и токарную обработку. Так зародились основы холодной объемной штамповки (ХОШ) — революционного процесса, позволившего превратить проволоку или пруток в готовое изделие сложной формы за доли секунды, без нагрева и с минимальными отходами. Сегодня ХОШ является краеугольным камнем современного машиностроения, автомобильной промышленности и производства потребительских товаров, обеспечивая мир миллиардами высокопрочных и точных деталей.

1. Что такое холодная объемная штамповка? Физические основы и ключевые преимущества

Холодная объемная штамповка — это высокопроизводительный процесс пластической деформации металла, проводимый при температуре ниже температуры его рекристаллизации. Суть метода заключается в перераспределении объема заготовки внутри замкнутой полости штампа под действием огромных статических или динамических нагрузок. В результате этого процесса удается получать массивные детали с переменным поперечным сечением, которые либо не требуют последующей механической обработки резанием, либо нуждаются в ней в минимальном объеме.

Ключевым физическим явлением, определяющим уникальные свойства изделий после ХОШ, является механическое упрочнение, или наклёп. В процессе деформации происходит измельчение и вытягивание зерен металла, а также увеличение плотности дислокаций в его кристаллической решетке. Это приводит к значительному повышению предела прочности и твердости материала, что особенно ценно для деталей, работающих под высокой нагрузкой (например, болты и винты). Нормативы для ХОШ отражены в ГОСТ 18970–84 «Обработка металлов давлением. Операции ковки и штамповки. Термины и определения».

Преимущества и недостатки метода ХОШ

Как и любая технология, холодная объемная штамповка имеет свои сильные и слабые стороны, которые определяют ее область применения.

Основные преимущества:

- Высочайшая точность и качество поверхности: ХОШ обеспечивает получение деталей с точностью, соответствующей 9-му квалитету по ГОСТ 25346-2013. Шероховатость поверхности при этом достигает значений Ra ≤ 1,6 мкм (иногда до 0,8 мкм), что сопоставимо с результатами чистового шлифования.

- Экономия материала: Коэффициент использования материала (КИМ) при ХОШ достигает 95-99%. В отличие от обработки резанием, где до 60% металла может уходить в стружку, здесь весь объем заготовки формирует конечное изделие.

- Улучшение механических свойств: Благодаря наклёпу, предел прочности материала может увеличиваться на 30-50% по сравнению с исходным состоянием, что позволяет использовать более дешевые марки стали без потери эксплуатационных характеристик.

- Феноменальная производительность: Современные холодноштамповочные автоматы способны производить сотни, а иногда и тысячи деталей в минуту, что делает технологию незаменимой в массовом и крупносерийном производстве.

- Идеальная структура материала: Процесс формирует непрерывную волокнистую макроструктуру, повторяющую контуры детали. Это значительно повышает усталостную прочность и сопротивление динамическим нагрузкам, особенно в сравнении с деталями, полученными резанием, где волокна перерезаются.

Технологические недостатки и пути их решения:

- Высокие деформирующие усилия: Отсутствие предварительного нагрева означает, что деформация происходит при высоком значении предела текучести материала (σт). Это требует приложения колоссальных усилий (давление на инструмент может достигать 2500-3000 МПа) и, как следствие, использования мощного и дорогостоящего прессового оборудования.

- Интенсивный износ инструмента: Комбинация огромных контактных напряжений и сил трения приводит к быстрому износу рабочих частей штампа (матриц, пуансонов). Для повышения их стойкости применяют высокопрочные инструментальные стали, твердые сплавы и износостойкие покрытия (PVD, CVD), а также бандажирование матриц.

- Требовательность к качеству заготовки: Для ХОШ необходим калиброванный пруток или проволока с минимальными допусками по диаметру и высоким качеством поверхности, что несколько увеличивает стоимость исходного материала.

- Ограниченная пластичность материала: Не все металлы и сплавы подходят для ХОШ. Процесс накладывает жесткие ограничения на способность материала к пластической деформации без разрушения.

2. Основные технологические операции холодной объемной штамповки

Метод ХОШ включает в себя ряд фундаментальных операций, которые могут применяться как по отдельности, так и в комбинации на многопозиционных автоматах для создания деталей сложной геометрии.

2.1. Высадка

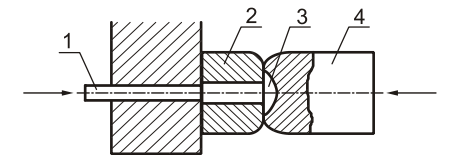

Высадка — безусловно, самая распространенная операция ХОШ, являющаяся основой для производства метизов: головок болтов, винтов, заклёпок, а также заготовок для гаек. Ежегодное мировое производство этих деталей исчисляется сотнями миллиардов штук. Технологически высадка представляет собой процесс увеличения площади поперечного сечения на локальном участке заготовки (обычно на ее торце) за счет уменьшения его высоты (осадки).

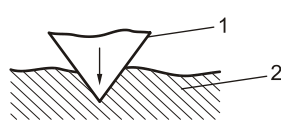

Рис. 1. Схема процесса высадки: 1 — выталкиватель; 2 — матрица; 3 — сформированная головка винта; 4 — пуансон.

2.2. Холодное выдавливание

Холодное выдавливание — это процесс «вытекания» металла из замкнутого объема штампа через специальное отверстие под давлением пуансона. Этот метод позволяет получать как полые детали (стаканы, гильзы, колпачки), так и сплошные стержневые изделия. В зависимости от направления течения металла относительно движения пуансона, различают:

- Прямое выдавливание: металл течет в том же направлении, что и пуансон.

- Обратное выдавливание: металл течет навстречу движению пуансона.

- Комбинированное выдавливание: сочетает в себе элементы прямого и обратного методов.

- Боковое и радиальное выдавливание: металл течет перпендикулярно оси движения пуансона. Примером радиального выдавливания является формообразование зубьев на зенкерах и развертках путем внедрения в заготовку плашек, движущихся по радиусам.

Из-за экстремальных нагрузок штампы для выдавливания почти всегда имеют бандажированную конструкцию. Рабочая матрица с высокой точностью запрессовывается в одну или несколько обойм (бандажей), которые создают предварительное напряжение сжатия. Это позволяет матрице выдерживать огромные внутренние давления без разрушения. Сложность и высокая стоимость таких штампов оправдывают себя только в условиях массового производства.

Критически важным аспектом при выдавливании является система смазки. Давление в 3000 МПа способно полностью «выжать» любую стандартную смазку из зоны контакта. Для предотвращения задиров и схватывания инструмента с заготовкой применяют сложную подготовку поверхности: на заготовку наносят фосфатное подсмазочное покрытие. Этот слой, имеющий пористую кристаллическую структуру, прочно удерживает на себе смазочный материал (например, на основе мыла или дисульфида молибдена), обеспечивая разделение поверхностей даже в самых тяжелых условиях.

2.3. Осадка

Осадка — это операция уменьшения высоты заготовки при одновременном увеличении ее поперечных размеров. Предельно допустимые степени деформации при холодной осадке строго регламентированы и выбираются по справочным данным для конкретного материала, чтобы избежать образования трещин. Основные разновидности:

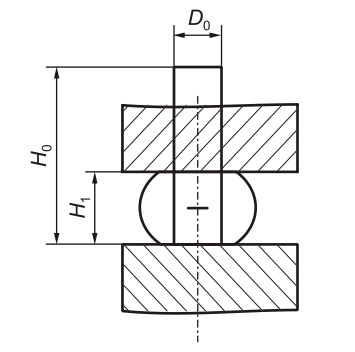

- Осадка между плоскими плитами (свободная осадка): заготовка деформируется без бокового ограничения, приобретая бочкообразную форму из-за сил трения на торцах (Рис. 2).

- Осадка в замкнутом штампе (в кольцах): боковое течение металла ограничивается стенками матрицы, что позволяет получить точные цилиндрические или иные формы (Рис. 3).

Рис. 2. Осадка между плоскими плитами: где D0, Н0 — исходные размеры заготовки; Н1 — высота готового изделия.

Рис. 3. Осадка в кольцах (в закрытом штампе): 1 — ползун пресса; 2 и 4 — ограничивающие кольца (матрица); 3 — изделие.

2.4. Калибровка

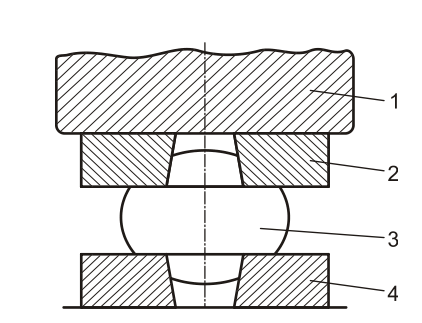

Калибровка — это финишная операция объемной штамповки, предназначенная для повышения точности размеров и формы детали, а также для снижения шероховатости ее поверхностей. Как правило, калибровке подвергаются поковки, полученные методом горячей штамповки. Перед калибровкой обязательна очистка поверхности от окалины, которая производится в галтовочных барабанах или дробеметных установках.

- Плоскостная калибровка (Рис. 4, а): используется для уточнения вертикальных размеров, толщин и высот. Позволяет достичь точности до 0,05–0,2 мм и шероховатости Rа ≤ 0,8 мкм, полностью исключая необходимость в торцевом фрезеровании.

- Объемная калибровка (Рис. 4, б): применяется для деталей со сложными криволинейными поверхностями. В процессе избыточный металл вытекает из полости штампа, образуя небольшой облой, который затем удаляется.

Производительность операции при ручной подаче заготовок может достигать 1000 штук в час, а при автоматизации — значительно выше.

Рис. 4. Схемы калибровки: а — плоскостная; б — объемная.

2.5. Объемная формовка

Холодная формовка применяется для получения мелких фасонных деталей сложной формы, например, для приборостроения. Процесс напоминает чистовую горячую штамповку, но выполняется без нагрева и без предварительных заготовительных переходов (ручьев). Формовка может проводиться как в открытых штампах (с образованием поперечного облоя), так и в закрытых (с торцевым облоем). Для снижения трения и предотвращения износа инструмента часто требуется предварительное нанесение фосфатного покрытия.

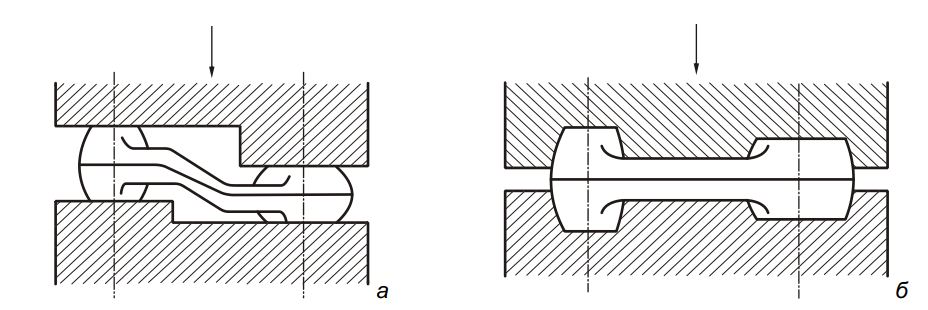

2.6. Чеканка и клеймение

Чеканка — это процесс образования рельефного изображения на поверхности изделия за счет локального перераспределения металла, что приводит к изменению его толщины. Этот метод нашел широкое применение в производстве монет, медалей, орденов, высококачественных столовых приборов и элементов декора. Иногда термин «чеканка» ошибочно используют как синоним калибровки.

Клеймение — это, по сути, разновидность чеканки, целью которой является нанесение неглубокого рельефа (цифр, букв, логотипов) за счет поверхностной пластической деформации без существенного изменения размеров детали (Рис. 5). Частным случаем клеймения является операция разметки (кернения) — нанесение углублений для точного позиционирования сверла. Качественное кернение позволяет обеспечить позиционный допуск для последующего сверления отверстий на уровне 0,02–0,03 мм.

Рис. 5. Схема клеймения: 1 — клеймо (пуансон); 2 — изделие.

3. Обзор оборудования для холодной объемной штамповки

Выбор оборудования напрямую зависит от сложности детали, требуемой производительности и типа выполняемых операций.

Автоматы холодновысадочные

Это специализированное оборудование, «заточенное» под массовое производство.

- Двухударные автоматы с цельной матрицей: применяются для изготовления простых изделий, таких как заклепки и заготовки винтов из калиброванной проволоки. Автомат имеет две рабочие позиции: на первой происходит отрезка заготовки, после чего она передается на вторую позицию, где двумя последовательными ударами пуансонов формируется головка. Производительность таких машин достигает 300 шт./мин.

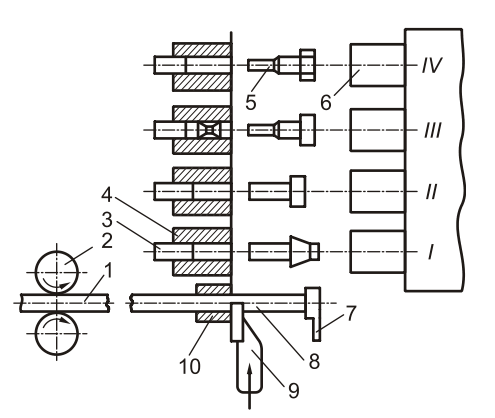

- Многопозиционные холодноштамповочные автоматы: это настоящие производственные комплексы для изготовления сложных крепежных изделий. Например, четырехпозиционный автомат (Рис. 6) имеет позицию отрезки и четыре штамповочные позиции. Пруток (1) подается роликами (2) до упора (7), нож (9) отрезает заготовку (8), которая затем автоматически передается специальными захватами от позиции к позиции (I–IV), где последовательно обрабатывается пуансонами (6) в матрицах (4). Производительность варьируется от 30 до 280 шт./мин в зависимости от размера детали. Экономический эффект огромен: КИМ составляет 95% против 43% при точении, а трудоемкость ниже в сотни раз.

Рис. 6. Схема четырехпозиционного холодноштамповочного автомата: 1 — пруток; 2 — подающие валки; 3 — выталкиватели; 4 — матрицы; 5 — изделие; 6 — пуансоны; 7 — упор; 8 — заготовка; 9 — нож; 10 — отрезная матрица. I-IV — позиции штамповки.

Автоматы-комбайны

Это дальнейшее развитие многопозиционных автоматов. Они объединяют в себе операции ХОШ и последующие операции. Наиболее распространены автоматы для полного изготовления винтов и шурупов, которые после формовки головки и стержня дополнительно оснащены резьбонакатными устройствами. Существуют также пяти- и шестипозиционные гаечные автоматы для производства гаек до М27.

Прессы кривошипно-коленные (чеканочные)

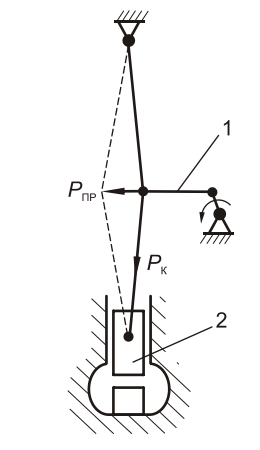

Эти прессы идеально подходят для операций, требующих огромного усилия в конце рабочего хода, таких как калибровка, чеканка и неглубокое выдавливание. Их привод основан на кривошипно-коленном механизме (Рис. 7), который благодаря своей кинематике действует как рычажный мультипликатор: при подходе ползуна (2) к нижней мертвой точке усилие привода (Рпр) многократно возрастает, создавая колоссальное усилие калибровки (Рк). Короткий рабочий ход и высокая жесткость станины обеспечивают высочайшую точность. Усилие таких прессов может достигать 63 МН (6300 тонн-сил).

Рис. 7. Схема кривошипно-коленного пресса: 1 — кривошипно-коленная система; 2 — ползун.

Прессы гидравлические

Основное преимущество гидравлических прессов — способность развивать максимальное усилие на всей длине рабочего хода, в отличие от кривошипных прессов, где усилие максимально только в конце. Это делает их незаменимыми для операций глубокого холодного выдавливания, где требуется постоянное высокое давление на протяжении всего процесса. Современные гидравлические прессы для ХОШ оснащаются верхними и нижними выталкивателями, системами быстрой смены штампов и ЧПУ, что позволяет создавать на их базе гибкие автоматизированные комплексы.

4. Сравнительная таблица методов производства

| Параметр | Холодная объемная штамповка (ХОШ) | Горячая объемная штамповка | Обработка резанием (точение) |

|---|---|---|---|

| Точность размеров | Очень высокая (9-11 квалитет) | Средняя (12-14 квалитет) | Высокая (7-9 квалитет) |

| Шероховатость поверхности, Ra | Низкая (0.8 — 1.6 мкм) | Высокая (6.3 — 25 мкм) | Очень низкая (0.4 — 3.2 мкм) |

| Коэффициент исп. материала (КИМ) | ~95-99% | ~70-85% (с учетом облоя и угара) | Низкий (40-60%) |

| Прочность изделия | Повышенная (за счет наклёпа) | Базовая (соответствует материалу) | Базовая (структура перерезается) |

| Производительность | Очень высокая (до 300 шт/мин) | Высокая | Низкая (для сложных деталей) |

| Стоимость инструмента/оснастки | Очень высокая | Высокая | Низкая/Средняя |

| Эффективность | Массовое и крупносерийное производство | Крупно- и среднесерийное производство | Единичное и мелкосерийное производство |

5. Интересные факты о холодной штамповке

- В современном легковом автомобиле содержится от 2000 до 5000 различных крепежных элементов. Более 80% из них изготовлены методами холодной объемной штамповки.

- Давление, развиваемое в штампе при холодном выдавливании (до 3000 МПа или ~30,000 атмосфер), в 27 раз превышает давление на дне Марианской впадины — самой глубокой точки мирового океана.

- Технология кривошипно-коленных прессов, используемых для калибровки, изначально была разработана для чеканки монет, где требуется максимальная точность и четкость рельефа.

6. Заключение и перспективы развития

Холодная объемная штамповка остается одной из самых эффективных и прогрессивных технологий в области обработки металлов давлением. Она представляет собой уникальное сочетание высокой производительности, экономичности и возможности улучшения эксплуатационных свойств изделий. Несмотря на высокие требования к оборудованию и инструменту, экономический эффект в условиях массового производства многократно окупает первоначальные затраты.

Будущее технологии связано с использованием прессов с сервоприводом, которые позволяют гибко управлять скоростью и ходом ползуна, оптимизируя процесс деформации. Активно развиваются методы компьютерного моделирования (CAE-анализ), позволяющие спроектировать технологический процесс и штамповую оснастку с максимальной точностью еще до изготовления «в металле». Разработка новых износостойких покрытий для инструмента и более эффективных систем смазки продолжает расширять границы применения ХОШ на новые, более сложные для деформации материалы и сплавы.