Содержание страницы

- 1. Принцип действия и конструктивные особенности ГКМ

- 2. Основные технологические операции, выполняемые на ГКМ

- 3. Требования к заготовкам и проектирование техпроцесса

- 4. Преимущества и недостатки технологии ГКМ

- 5. Сравнительный анализ ГКМ с другими методами штамповки

- 6. Специализированное оборудование для объемной штамповки

- 7. Интересные факты о технологии ГКМ

- Заключение и перспективы развития

История обработки металлов давлением насчитывает тысячелетия, начиная от ручной ковки и заканчивая современными автоматизированными комплексами. В XX веке, с ростом массового производства в автомобилестроении, машиностроении и других отраслях, возникла острая потребность в оборудовании, способном с высокой производительностью и точностью изготавливать сложные детали. Традиционные паровоздушные молоты и вертикальные прессы, несмотря на свою эффективность, имели ряд ограничений, особенно при производстве поковок типа тел вращения со сложными внутренними полостями.

Ответом на этот технологический вызов стало создание и развитие горизонтально-ковочных машин (ГКМ). Эти машины, представляющие собой специализированное кузнечно-штамповочное оборудование кривошипного типа, произвели настоящую революцию в штамповке деталей. Их ключевой особенностью, определившей уникальную технологическую нишу, стало наличие горизонтального разъема матрицы и движение ползуна в горизонтальной плоскости. Это позволило реализовать принципиально новые схемы деформации, недоступные для другого оборудования, и наладить массовый выпуск поковок высокой точности с минимальными отходами металла.

Основные нормативы на ГКМ отражены в ГОСТ 18970–84 «Обработка металлов давлением. Операции ковки и штамповки. Термины и определения».

В данном материале мы проведем глубокий анализ устройства, принципа действия и технологических возможностей горизонтально-ковочных машин, рассмотрим ключевые операции, выполняемые на этом оборудовании, и сравним их с альтернативными методами горячей объемной штамповки.

1. Принцип действия и конструктивные особенности ГКМ

Горизонтально-ковочная машина (ГКМ) — это высокопроизводительная кривошипная машина, основным рабочим движением которой является горизонтальное перемещение главного ползуна. Однако фундаментальное отличие и главное преимущество ГКМ заключается в их уникальной оснастке — автоматически разъемной матрице.

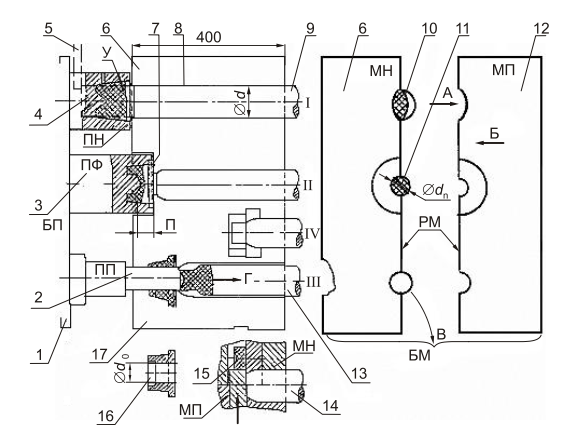

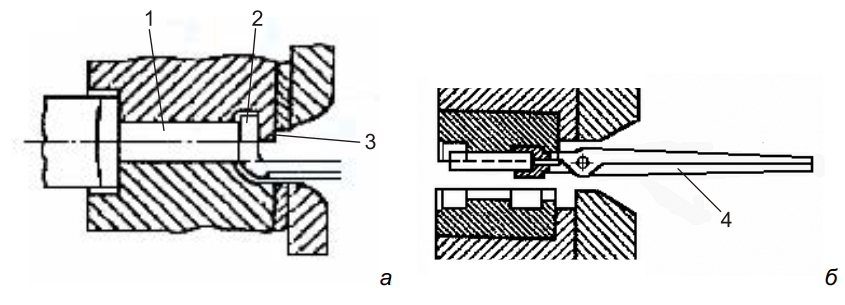

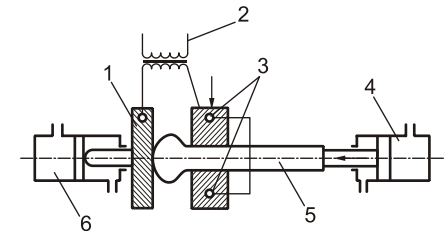

Рассмотрим конструкцию на примере типового штампового блока для изготовления кольца (Рис. 1). Сердцем машины является блок матриц (БМ), который состоит из двух частей:

- Неподвижная матрица (МН) поз. 6: Жестко зафиксирована на станине машины.

- Подвижная матрица (МП) поз. 12: Закреплена на боковом ползуне и совершает поперечное движение для зажима и освобождения заготовки.

Главный ползун, приводимый в движение от кривошипно-шатунного механизма, несет на себе блок пуансонов (БП) 1. Процесс штамповки является многопереходным и выполняется последовательно в нескольких технологических полостях, называемых ручьями (на Рис. 1 показаны ручьи I, II, III, IV).

Рис. 1. Принципиальная схема штампов ГКМ для производства кольца

Ключевое технологическое преимущество разъемной матрицы заключается в способе извлечения готовой поковки 9. В отличие от прессов и молотов, где деталь извлекается в направлении, соосном движению инструмента, на ГКМ поковку можно извлечь перпендикулярно оси штамповки, в плоскости разъема матриц (по направлению стрелки А). Это дает колоссальные преимущества:

- Отсутствие наружных штамповочных уклонов: Для большинства поковок, представляющих собой тела вращения (валы, фланцы, кольца), отпадает необходимость в создании наружных уклонов. Это значительно сокращает расход металла и объем последующей механической обработки.

- Минимальные внутренние уклоны: Благодаря наличию специальных заплечиков 17 в конструкции матриц, которые удерживают поковку при обратном ходе пуансона, внутренние уклоны в глухих отверстиях и полостях могут быть существенно уменьшены. Для неглубоких полостей, где соотношение длины к диаметру (l ≤ d) невелико, штамповка может производиться вовсе без уклонов (уклон равен 0°).

Тем не менее, уклоны остаются необходимыми на торцевых поверхностях, которые полностью формуются внутри одной из полуматриц, а также на элементах, формируемых неразъемным пуансоном (например, позиции 3 и 4 на Рис. 1).

1.1. Технологический процесс штамповки кольца: пошаговый анализ

Рассмотрим подробно многопереходный процесс штамповки кольца, представленный на Рис. 1.

- Подготовка и первая операция (Ручей I — Набор): Оператор, находясь перед машиной, извлекает прутковую заготовку 9 с локально нагретым концом из индукционной или печной нагревательной установки. Заготовка вставляется в первый, наборный ручей I до касания с передним упором 5, который обеспечивает точное дозирование объема металла. После нажатия на педаль управления, машина активируется. Подвижная матрица 12 (двигаясь по стрелке Б) смыкается с неподвижной 6, пережимая круглый пруток в овал и надежно зажимая его в гладкой зажимной части 8. Сразу после этого главный ползун с блоком пуансонов 1 начинает движение вправо. Он откидывает упор 5, и наборный пуансон 4 производит операцию высадки, формируя коническое утолщение «У» на конце прутка.

- Вторая операция (Ручей II — Формовка): После возвращения ползуна в исходное левое положение и размыкания матриц, рабочий извлекает заготовку (движением А), поворачивает ее вокруг своей оси (кантует) на 90° и устанавливает во второй, формовочный ручей II. Осевое позиционирование теперь осуществляется по уступу 7. Цикл повторяется: матрицы смыкаются, пережимая овальное сечение обратно в круглое с диаметром dп = dо – 0,5 мм (где dо — диаметр будущего отверстия), и формовочный пуансон 3 формирует внутреннюю полость и окончательный наружный контур кольца.

- Третья операция (Ручей III — Пробивка): Заготовку перемещают в пробивной ручей III. После смыкания матриц пробивной пуансон 2, двигаясь вправо, пробивает центральную перемычку П, окончательно формируя сквозное отверстие и отделяя поковку от остатка прутка 13. При обратном ходе пуансона готовое кольцо 16 упирается в заплечик 17 и принудительно снимается (стаскивается) с него. После размыкания матриц готовая поковка выпадает вниз по стрелке В в специальную тару. Это ключевая операция, демонстрирующая преимущество ГКМ: получение детали со сквозным отверстием без дополнительной пробивки перемычки на обрезном прессе.

- Четвертая операция (Ручей IV — Отрезка высечки): Если степень пережима прутка была значительной (d/dп > 1,2), на нем образуется деформированный участок — высечка. Чтобы предотвратить брак при штамповке следующей детали, этот конец прутка 13 помещают в отрезной ручей IV, где при смыкании матриц происходит отрезка дефектной части 15.

Далее технологический цикл повторяется. Если конец прутка остыл ниже ковочной температуры, его отправляют на повторный нагрев. Перемещение заготовок малого диаметра осуществляется вручную, в то время как для крупных и тяжелых прутков используются промышленные манипуляторы или специальные перекладчики ГКМ, что повышает безопасность и производительность труда.

2. Основные технологические операции, выполняемые на ГКМ

Функционал горизонтально-ковочных машин реализуется за счет двух независимых движений: продольного хода главного ползуна и поперечного хода бокового ползуна.

2.1. Операции, выполняемые главным ползуном (ГП)

-

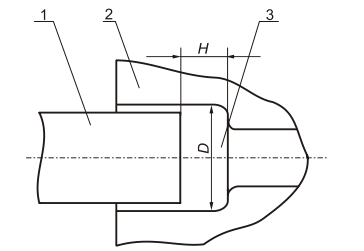

- Высадка (Набор): Базовая операция по увеличению поперечного сечения части заготовки за счет уменьшения ее длины. Высадка может производиться как в полость пуансона (ручей I на Рис. 1), так и в полость матрицы (Рис. 2). Максимальные размеры утолщений, получаемых за один переход, строго регламентируются правилами высадки, предотвращающими продольный изгиб заготовки.

Рис. 2. Схема высадки в матрице: 1 — пуансон; 2 — матрица; 3 — полость под высадку

-

- Формовка: Операция для придания поковке окончательной внешней формы и/или формирования внутренних полостей (ручей II на Рис. 1).

- Пробивка: Создание сквозного отверстия путем удаления части металла (перемычки). Является финальной операцией для поковок со сквозным отверстием, так как в процессе пробивки деталь отделяется от прутка (ручей III на Рис. 1).

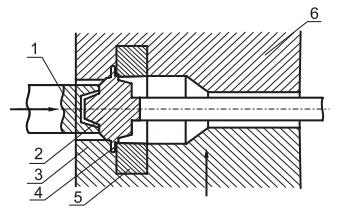

- Обрезка облоя: Применяется при штамповке в открытых штампах для удаления излишков металла (облоя или заусенца). Как показано на Рис. 3, обрезной пуансон 1 проталкивает поковку 2 через режущие кромки вставок 5, срезая облой 4. Заплечики 3 служат для снятия кольцевого облоя с пуансона при его обратном ходе.

Рис. 3. Схема операции обрезки облоя

-

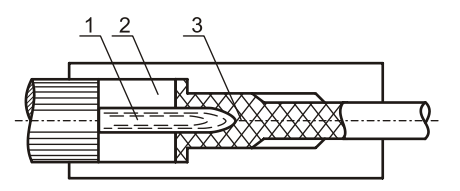

- Прошивка: Формирование длинных глухих полостей не за счет удаления металла, а за счет его раздачи в радиальном направлении (Рис. 4). Крайне важно, чтобы течение металла в осевом направлении было минимальным.

Рис. 4. Прошивка: 1 — пуансон; 2 — матрица; 3 — заготовка в процессе прошивки

-

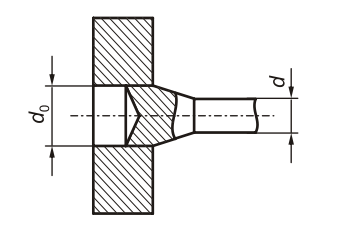

- Подъем прутка: Локальное увеличение диаметра заготовки путем формирования конического перехода (Рис. 5). Необходимо, когда исходный диаметр прутка d меньше диаметра будущего отверстия dо.

Рис. 5. Операция «Подъем»

-

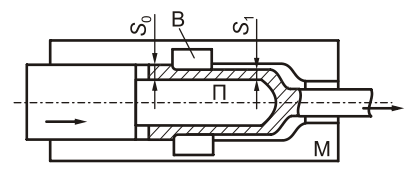

- Протяжка гильзы: Уменьшение толщины стенки полой заготовки (гильзы) с S0 до S1 за счет ее проталкивания пуансоном через калибрующую вставку в матрице (Рис. 6).

Рис. 6. Протяжка гильзы: П — пуансон; М — матрица; В — вставка

- Гибка: Изменение оси заготовки. Может осуществляться как главным, так и боковым ползуном.

2.2. Операции, выполняемые боковым ползуном (ходом подвижной матрицы)

-

- Зажим прутка: Важнейшая вспомогательная операция для фиксации заготовки и предотвращения ее проскальзывания под действием огромных осевых усилий от главного ползуна. Зажимная поверхность может быть гладкой (требует большей длины, но не оставляет следов) или рифленой (более компактна, но оставляет вмятины, что допустимо, если эта часть будет деформирована в следующих переходах).

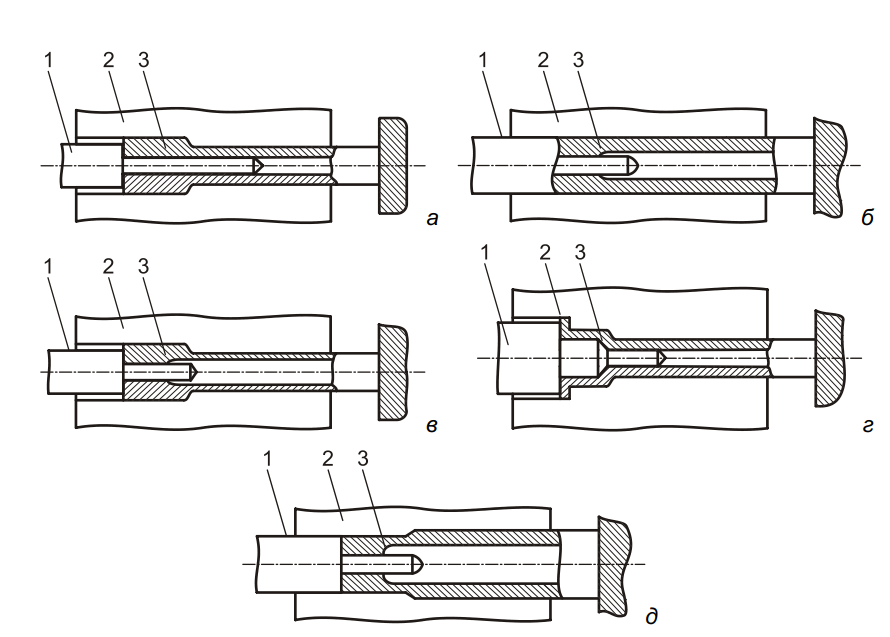

- Пережим прутка: Локальное уменьшение диаметра заготовки (Рис. 7). Применяется, когда диаметр прутка d больше требуемого диаметра отверстия dо. Обычно выполняется в 2-3 ручьях с кантовкой на 90° между переходами.

Рис. 7. Схема пережима прутка: а — пережатая заготовка; б — последовательность сечений при трехручьевом пережиме

-

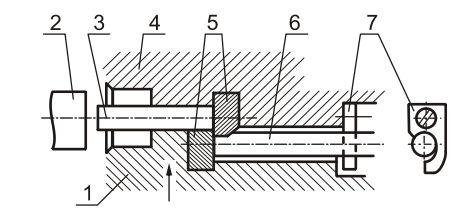

- Отрезка: Отделение готовой поковки от прутка (Рис. 8). Это финальная операция для сплошных поковок (без сквозного отверстия). Специальная серьга 7 предотвращает проворот заготовки 6 в процессе реза.

Рис. 8. Отрезка: 1 — матрица подвижная; 2 — пуансон; 3 — отрезанная часть; 4 — матрица неподвижная; 5 — ножи; 6 — заготовка; 7 — серьга

2.3. Вспомогательные устройства: Упоры

Упоры в ГКМ играют критическую роль, обеспечивая точное дозирование объема деформируемого металла.

- Передний упор: Обязателен при штамповке от прутка. Он автоматически устанавливается и убирается главным ползуном, гарантируя высокую повторяемость объема высаживаемой части.

- Задний упор: Используется при штамповке из мерных (штучных) заготовок. Может быть выполнен как выступ на матрице (Рис. 9, а) или в виде специальных упор-клещей (Рис. 9, б) для длинных заготовок.

Рис. 9. Варианты задних упоров: выступ матрицы (а) и упор-клещи (б)

3. Требования к заготовкам и проектирование техпроцесса

3.1. Выбор материала заготовки

Качество исходной заготовки напрямую влияет на точность поковки и стабильность процесса.

- Калиброванный прокат: Является предпочтительным выбором для штамповки в закрытых штампах (без облоя). Такой прокат, соответствующий 9–12 квалитетам точности по ГОСТ 7417-75 (Сталь калиброванная круглая), имеет минимальные отклонения по диаметру. Это позволяет точно дозировать объем металла и получать поковки практически без заусенца, что снижает затраты на последующую обработку.

- Горячекатаный прокат: При использовании обычного горячекатаного проката (с бóльшими допусками по диаметру) или при штамповке поковок сложной формы, неизбежно применение открытых штампов с облойной канавкой. Образующийся поперечный облой затем удаляется в специальном обрезном ручье.

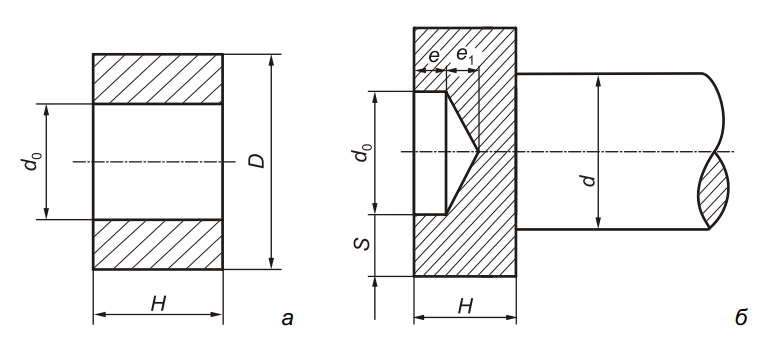

3.2. Проектирование ручьев для различных типов поковок

Стержни с утолщениями: Технологические переходы для этого типа поковок проектируются на основе эмпирических правил высадки, которые определяют максимально допустимую длину высаживаемой части для предотвращения потери устойчивости.

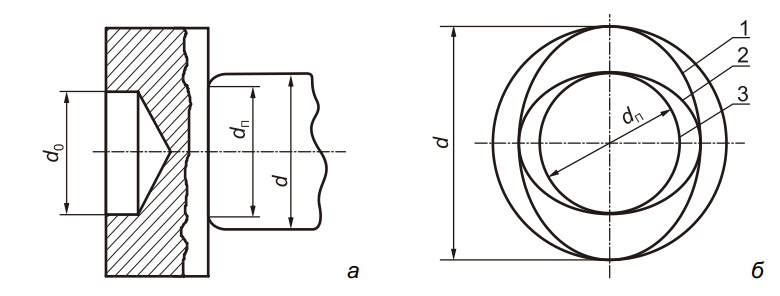

Кольца и втулки: Проектирование начинается с определения длины высаживаемой части lв. Количество переходов зависит от коэффициента высадки Ψ = lв/d.

- Если Ψ < (1,4–1,7), достаточно двух переходов: формовка и пробивка.

- Если (1,4–1,7) < Ψ ≤ 3, требуются три перехода: высадка, формовка и пробивка.

- Если Ψ > 3, добавляются дополнительные высадочные переходы.

Рис. 10. Кольцо (а) и формовочный переход для него (б)

Штамповка из труб: Для получения длинных пустотелых поковок в качестве заготовки используют трубы. На ГКМ для них доступны уникальные операции: высадка с изменением наружного и/или внутреннего диаметра, раздача (увеличение диаметра) и обжим (уменьшение диаметра) (Рис. 11).

Рис. 11. Операции при штамповке из труб: а, б, в – высадка; г – раздача; д – обжим

4. Преимущества и недостатки технологии ГКМ

Как и любая технология, штамповка на ГКМ имеет свои сильные и слабые стороны.

Преимущества:

- Высочайшая производительность: Современные ГКМ способны производить сотни и тысячи поковок в час, что делает их идеальными для массового и крупносерийного производства.

- Значительная экономия металла: Возможность штамповки без наружных уклонов и с минимальными припусками приводит к получению поковок, близких по форме к готовой детали (net-shape forging). Коэффициент использования металла (КИМ) на ГКМ один из самых высоких в отрасли.

- Высокая точность и качество: Поковки, полученные на ГКМ, отличаются высокой точностью размеров (до 9-11 квалитета) и благоприятной макроструктурой с непрерывными волокнами, что повышает прочностные характеристики изделия.

- Автоматизация: Процесс легко поддается полной автоматизации, от подачи прутка до выгрузки готовых деталей, что снижает влияние человеческого фактора и повышает безопасность.

- Уникальные технологические возможности: Только на ГКМ возможно эффективное изготовление поковок со сложными и длинными внутренними полостями.

Недостатки:

- Образование заусенца: В плоскости разъема матриц неизбежно образуется небольшой продольный заусенец, который требует последующего удаления.

- Высокая стоимость оборудования и оснастки: ГКМ и штампы для них являются сложными и дорогостоящими, что делает технологию рентабельной только при больших объемах производства.

- Ограниченная номенклатура деталей: Технология наиболее эффективна для поковок типа тел вращения. Штамповка сложных асимметричных деталей затруднена.

- Трудоемкая переналадка: Смена штамповой оснастки и настройка машины — длительный процесс, что снижает гибкость производства.

5. Сравнительный анализ ГКМ с другими методами штамповки

Чтобы лучше понять место ГКМ в современной промышленности, сравним их с паровоздушными молотами и кривошипными горячештамповочными прессами (КГШП).

| Характеристика | Горизонтально-ковочная машина (ГКМ) | Паровоздушный молот (ПШМ) | Кривошипный горячештамповочный пресс (КГШП) |

|---|---|---|---|

| Производительность | Очень высокая | Низкая | Высокая |

| Точность поковки | Высокая (до 9-11 квалитета) | Низкая (14-16 квалитет) | Средняя (11-13 квалитет) |

| Расход металла (отходы) | Минимальный (за счет отсутствия уклонов) | Высокий (большие припуски и уклоны) | Средний (требуются уклоны) |

| Возможность штамповки полостей | Отличная (длинные, сквозные, глухие) | Затруднена (только неглубокие) | Возможна, но ограничена |

| Уровень шума и вибрации | Средний | Очень высокий (ударная нагрузка) | Низкий |

| Стоимость оборудования | Высокая | Низкая | Очень высокая |

| Универсальность | Низкая (специализированная) | Высокая | Средняя |

6. Специализированное оборудование для объемной штамповки

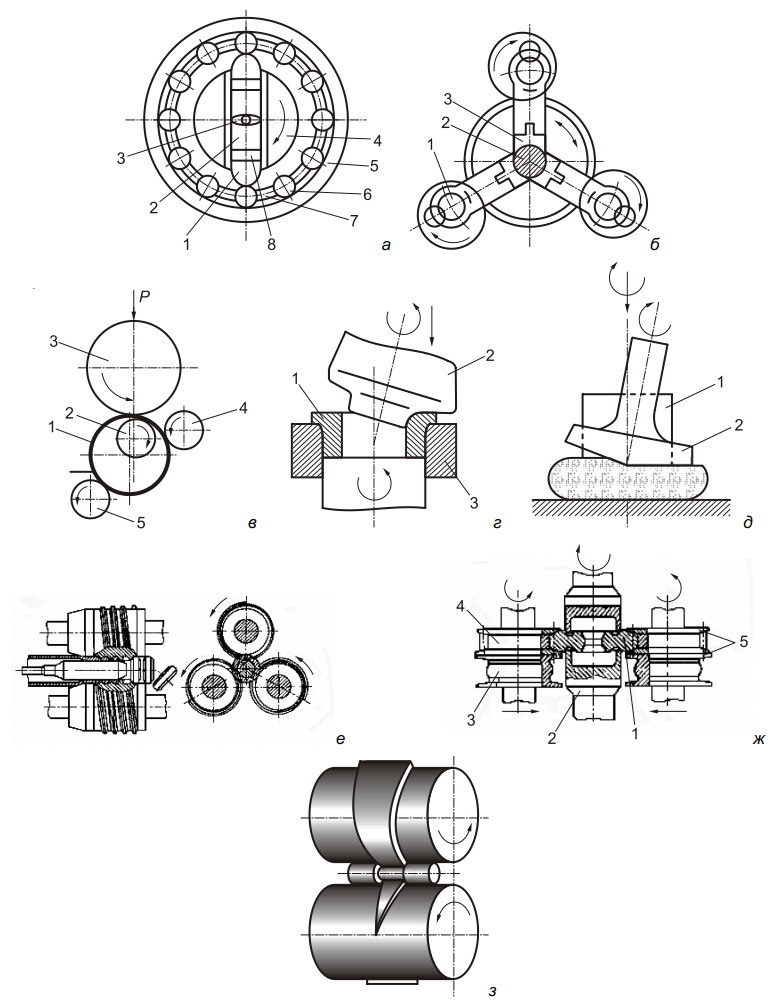

Помимо классических ГКМ, существует ряд узкоспециализированных машин, использующих схожие или дополняющие принципы.

-

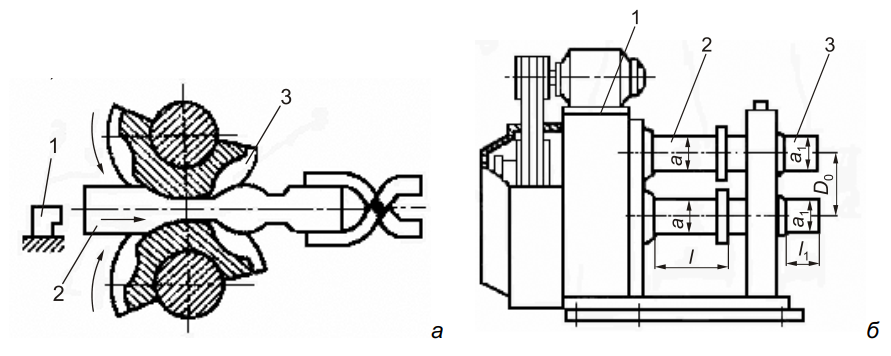

- Ковочные вальцы: Представляют собой однооборотный прокатный стан с секторными штампами (Рис. 12). Используются для предварительного перераспределения объема металла в заготовке перед основной штамповкой на прессах или ГКМ. Это позволяет значительно повысить производительность и универсальность штамповочных комплексов.

Рис. 12. Ковочные вальцы

-

- Машины поперечно-клиновой прокатки: Эффективный метод получения осесимметричных деталей (типа ступенчатых валов) с минимальными отходами металла. Заготовка обжимается клиновыми инструментами, что вызывает перераспределение металла вдоль оси.

- Электровысадочные машины (ЭМ): Предназначены для получения массивных утолщений на концах или в середине стержней и труб (Рис. 13). Особенность — локальный нагрев зоны деформации электрическим током непосредственно в процессе высадки, что позволяет получать очень большие степени деформации.

Рис. 13. Схема электровысадки

-

- Ротационно-ковочные и радиально-обжимные машины (РОМ): Применяются для получения точных ступенчатых валов и осей путем радиального обжатия заготовки несколькими бойками (Рис. 14). Отличаются низким уровнем шума и высокой точностью.

- Машины для раскатки колец: Специализированное оборудование для производства бесшовных колец (например, для подшипников). Технология обеспечивает идеальную тангенциальную макроструктуру, что критически важно для долговечности колец качения.

Рис. 14. Схемы ротационной обработки

- Автоматы горячештамповочные многопозиционные (МГА): Высокопроизводительные комплексы, объединяющие в себе операции нагрева, резки, и последовательной штамповки в нескольких позициях. Применяются для массового производства крепежа (болты, гайки), шестерен, колец подшипников.

Примечание: Исходная нумерация рисунков 29-44 была заменена на последовательную нумерацию 1-14 для улучшения читаемости и соответствия стандартам оформления технической документации.

7. Интересные факты о технологии ГКМ

- Рождение из крепежа: Первые прототипы горизонтально-ковочных машин появились в середине XIX века в США и предназначались для горячей высадки головок болтов, что многократно ускорило производство крепежа.

- Сила в тысячи тонн: Несмотря на относительно компактные размеры, современные ГКМ развивают усилие от нескольких сотен до 3000-4000 тонн, что эквивалентно весу целой эскадры эсминцев.

- Сердце автомобиля: Огромное количество критически важных деталей автомобиля, таких как полуоси, клапаны двигателя, шестерни коробки передач и карданные валы, производятся именно на горизонтально-ковочных машинах.

- Космическая точность: Технология ГКМ применяется и в аэрокосмической отрасли для изготовления заготовок деталей турбин и крепежных элементов из жаропрочных сплавов, где требования к качеству и точности максимальны.

Заключение и перспективы развития

Горизонтально-ковочные машины по праву занимают ключевое место в арсенале современных технологий обработки металлов давлением. Их уникальная способность производить сложные осесимметричные поковки с высокой точностью и минимальным расходом материала делает их незаменимыми в массовом и крупносерийном производстве.

Несмотря на зрелость технологии, ее развитие не останавливается. Современные тенденции направлены на:

- Интеграцию с ЧПУ: Внедрение систем числового программного управления для быстрой переналадки и автоматической регулировки параметров процесса.

- Роботизацию и Industry 4.0: Создание полностью автоматизированных линий, где роботы выполняют все операции, а датчики в реальном времени отслеживают качество и состояние оборудования.

- Компьютерное моделирование: Использование программных комплексов (CAE/FEM) для моделирования течения металла, что позволяет проектировать оптимальную оснастку и технологические режимы без дорогостоящих натурных экспериментов.

Таким образом, горизонтально-ковочные машины остаются высокоэффективным и перспективным оборудованием, которое будет и впредь играть важнейшую роль в создании надежных и качественных изделий для ключевых отраслей мировой экономики.