Содержание страницы

Горячая объемная штамповка (ГОШ) представляет собой один из ключевых процессов обработки металлов давлением, позволяющий получать изделия сложной конфигурации с высокими прочностными характеристиками. Исторически этот метод является потомком ручной кузнечной ковки, однако промышленная революция и потребность в массовом производстве идентичных деталей привели к созданию специализированного оборудования, способного многократно и с высокой точностью воспроизводить заданную форму. Суть технологии заключается в пластической деформации нагретой до ковочных температур металлической заготовки в полости специального инструмента — штампа. Этот процесс нашел широчайшее применение в автомобилестроении, авиакосмической отрасли, энергетическом машиностроении и многих других сферах, где требуется исключительная надежность и долговечность компонентов.

Основы технологии и ключевая терминология

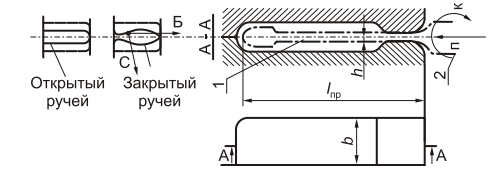

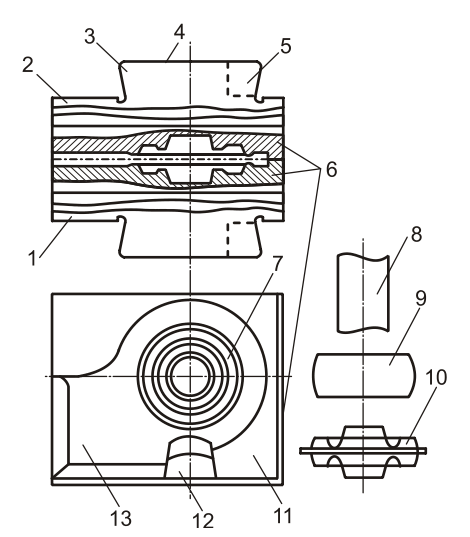

Основным инструментом при горячей объемной штамповке (ГОШ) является штамп. Это сложное инженерное изделие, как правило, состоящее из двух или более частей (верхней и нижней), которые смыкаются во время рабочего хода оборудования и размыкаются при обратном (холостом) ходе. Внутреннее пространство штампа формирует одну или несколько полостей, называемых ручьями. Ручей — это совокупность гравированных вырезов в частях штампа, которые при смыкании образуют единую полость, соответствующую форме будущей детали. Именно в ручье происходит одновременная деформация заготовки.

Штамп является узкоспециализированным инструментом, спроектированным для производства поковки только одного конкретного типоразмера. Например, в штампе для изготовления рычага педали взрослого дорожного велосипеда категорически невозможно отштамповать аналогичную деталь для детской модели. Эта особенность делает ГОШ экономически целесообразной преимущественно в условиях массового и крупносерийного производства. В таких масштабах высокая стоимость проектирования и изготовления штампов амортизируется за счет выпуска огромного количества поковок. Тем не менее, для серийного производства были разработаны наладочные (групповые) штампы, в которых при смене номенклатуры изделий меняется не весь дорогостоящий штамп, а лишь его рабочие вставки. Это значительно повышает гибкость и экономичность процесса.

Ключевое отличие ГОШ от свободной ковки заключается в степени контроля над течением металла. При ковке, где используется универсальный инструмент (бойки), металл деформируется свободно в боковых направлениях. В штампе же течение металла строго ограничено стенками ручья. Это позволяет получать поковки значительно более сложной формы — с ребрами, коническими переходами, скруглениями — и с гораздо более высокой точностью. Размеры горячей поковки определяются геометрией окончательного (чистового) ручья.

Основные нормативы на ГОШ отражены в ГОСТ 18970–84 «Обработка металлов давлением. Операции ковки и штамповки. Термины и определения».

Припуски, напуски и точность в соответствии с ГОСТ

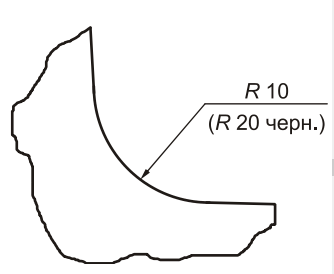

Благодаря ограниченному течению металла, при ГОШ удается достичь меньших значений припусков, напусков и предельных отклонений по сравнению со свободной ковкой. Все эти параметры для стальных штампованных поковок строго регламентируются межгосударственным стандартом ГОСТ 7505-89 «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски».

- Припуск — это технологический слой металла, который намеренно добавляется к поверхностям детали. Он необходим для последующей механической обработки (например, точения или фрезерования) с целью достижения точных размеров и требуемой шероховатости поверхности, указанных в финальном чертеже детали.

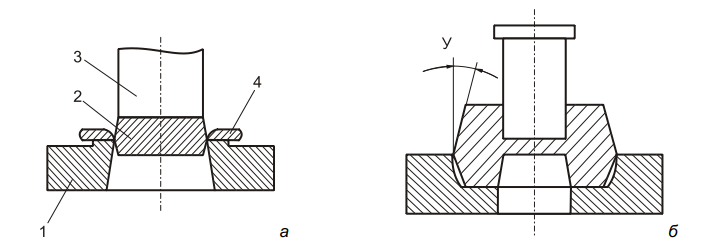

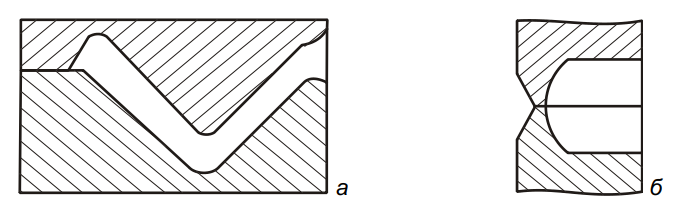

- Напуски, в отличие от припусков, не несут функциональной нагрузки для готовой детали. Они вводятся для упрощения и удешевления процесса штамповки. Классическим примером являются штамповочные уклоны «У» (см. рис. 1, а), которые создаются на поверхностях, перпендикулярных плоскости разъема штампа. Эти уклоны критически важны для беспрепятственного извлечения горячей поковки из ручья. Также напуски часто оставляют в виде тонкой пленки (перемычки) в местах сквозных отверстий диаметром менее 30 мм, так как прошивка таких отверстий непосредственно в штампе технологически сложна.

- Предельные отклонения — это допустимый диапазон размеров и свойств, в границах которого поковка считается годной и обеспечивает надежную работу конечного изделия.

Можно утверждать, что точность размеров поковок, полученных методом ГОШ, обычно соответствует 14–18 квалитетам по ГОСТ 25346-89, а шероховатость поверхности не превышает Rz 200 (где Rz — средняя высота неровностей профиля).

Этапы технологического процесса ГОШ

Процесс горячей объемной штамповки представляет собой четко выстроенную последовательность операций:

- Подготовка заготовки: Исходным материалом чаще всего служит сортовой прокат постоянного поперечного сечения (круг, квадрат). В крупносерийном производстве для снижения отходов может применяться периодический прокат, имеющий переменное сечение по длине. Прокат разрезается на мерные заготовки.

- Нагрев: Заготовки нагреваются в печах до ковочных температур (для стали это обычно 1100-1250 °C). Нагрев значительно снижает сопротивление металла деформации и повышает его пластичность.

- Формоизменение в ручьях: Нагретая заготовка последовательно перемещается по нескольким ручьям штампа. Сначала в заготовительных ручьях из исходной заготовки простого сечения формируется полуфабрикат, форма которого приближена к конфигурации готовой поковки. Затем в штамповочных (чистовом и черновом) ручьях поковке придается окончательная форма.

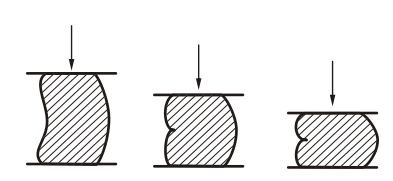

- Образование и удаление облоя: В чистовом ручье избыточный объем металла вытесняется в специальную облойную канавку, образуя по периметру поковки тонкий излишек — облой. Облой играет важную технологическую роль: он создает дополнительное сопротивление истечению металла, способствуя полному заполнению всех полостей ручья. После штамповки поковка остывает, и облой удаляется на обрезных прессах (обычно кривошипных).

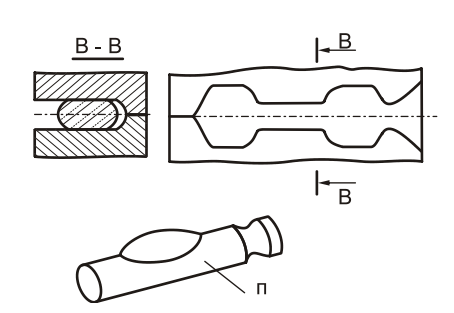

Рис. 1. Схемы обрезки облоя и прошивки

На схеме обрезки облоя (рис. 1, а) показаны: 1 — матрица, 2 — поковка, 3 — пуансон, 4 — облой, У — штамповочный уклон. На рис. 2 детально изображена конструкция облойной канавки первого типа, предназначенной для сбора избыточного металла.

Рис. 2. Облойная канавка первого типа

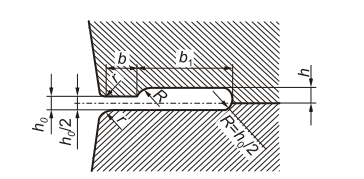

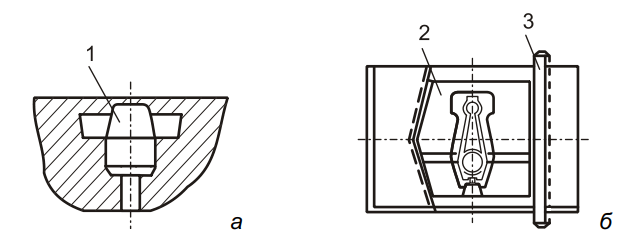

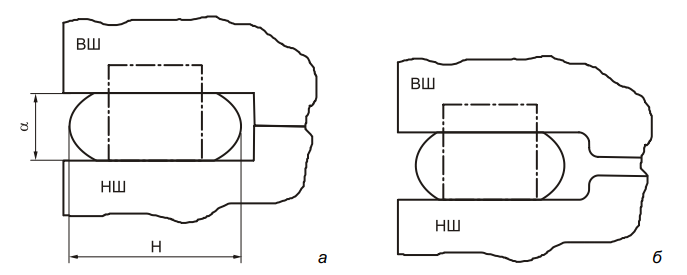

Безоблойная штамповка: экономия и точность

Описанный выше процесс с образованием поперечного облоя происходит в открытых штампах. После обрезки облой направляется в отходы на переплавку, что снижает коэффициент использования металла. Чтобы избежать этих потерь, для штамповки деталей простой формы (например, осесимметричных) применяют технологию безоблойной штамповки в закрытых штампах. Такие штампы не имеют облойной канавки (рис. 3, а). Этот метод позволяет экономить металл и улучшает условия заполнения формы. Однако он предъявляет значительно более высокие требования к точности объема исходной заготовки. Небольшой избыток металла может привести к увеличению высоты поковки или вытечь в зазор ‘Z’ между верхней (ВШ) и нижней (НШ) частями штампа, образуя тонкий торцевой заусенец ‘Т’ (рис. 3, б). Такой заусенец, в отличие от облоя, не удаляется обрезкой, а его высота может быть уменьшена последующей обработкой, например, галтовкой в барабанах.

Рис. 3. Закрытый штамп (а) и образование торцевого заусенца Т (б)

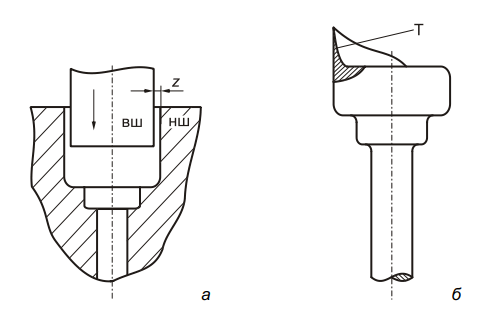

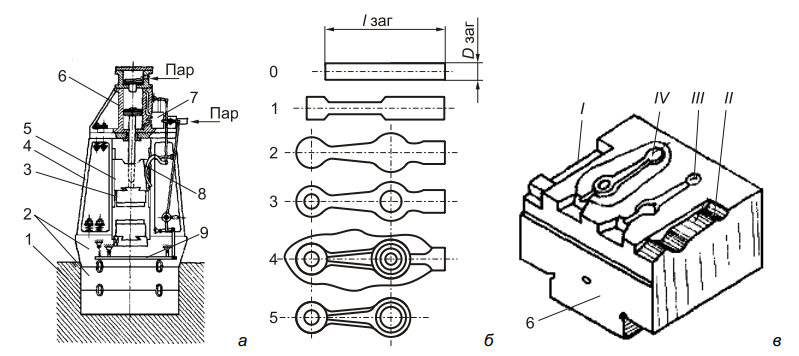

1. Паровоздушные штамповочные молоты (ПШМ)

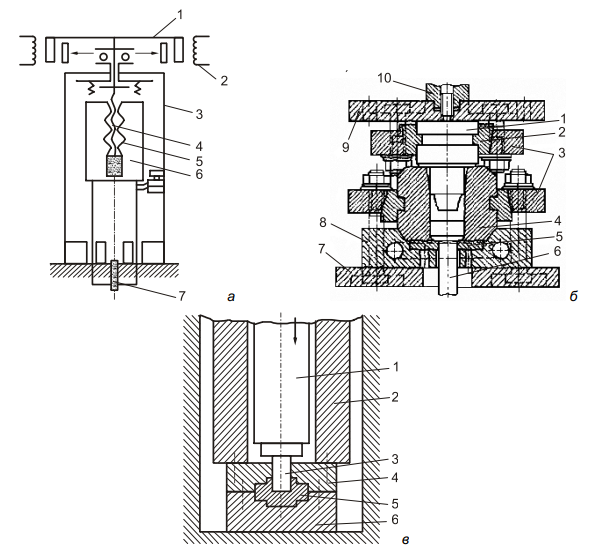

Паровоздушные штамповочные молоты (ПШМ) — это оборудование динамического, ударного действия. Их конструкция (рис. 4, а) имеет ряд отличий от ковочных молотов. При штамповке, особенно на финальной стадии, металл вытесняется в облойную канавку, преодолевая огромное сопротивление. Удары в этот момент становятся чрезвычайно жесткими. Поэтому для обеспечения высокой точности поковок шабот 2 (массивная наковальня) и фундамент 1 ПШМ делаются гораздо более массивными, чем у ковочных аналогов. Стойки 4 устанавливаются непосредственно на шаботе и стягиваются подпружиненными болтами, чтобы избежать их разрыва при жестких ударах. ПШМ оснащены регулируемыми направляющими 3 для бабы 5 (подвижной ударной части), что позволяет точно выставлять зазоры. Управление парораспределительным золотником 7 осуществляется самим штамповщиком с помощью педали 9.

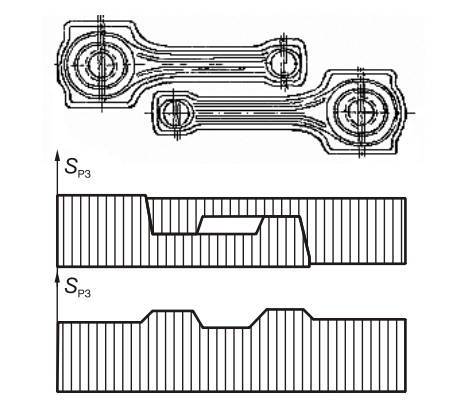

Эволюция формы заготовки по мере прохождения через различные ручьи штампа наглядно продемонстрирована на рис. 4, б. Здесь: 0 — исходная заготовка; 1 — после первого, протяжного ручья; 2 — после подкатного ручья; 3 — после чернового ручья; 4 — после чистового ручья (с облоем); 5 — готовая поковка после обрезки облоя. Ниже схематично показана половина штампа с соответствующими ручьями: I — протяжной, II — подкатной, и так далее.

Рис. 4. Паровоздушный штамповочный молот (а) и нижний штамп к нему (б)

Основной энергетической характеристикой ПШМ является масса падающих частей (МПЧ). Промышленные ПШМ выпускаются с МПЧ от 0,63 до 25 тонн.

Заготовительные ручьи штампов для ПШМ

Заготовительные ручьи служат для предварительного перераспределения металла в заготовке, чтобы ее форма максимально соответствовала конфигурации чистового ручья. Рассмотрим их основные типы.

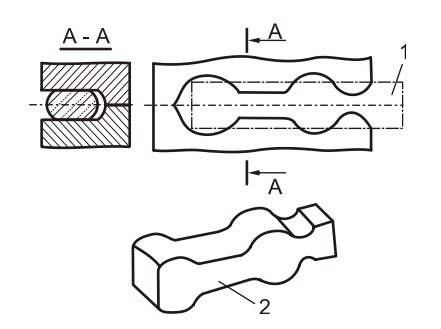

Протяжной ручей (рис. 5) используется для уменьшения площади поперечного сечения и одновременного увеличения длины участка 1 заготовки 2. В этом ручье по заготовке наносится серия ударов с кантовкой (поворотом вокруг продольной оси) и подачей (перемещением вдоль оси).

Рис. 5. Протяжной ручей

Подкатной ручей (рис. 6) служит для перераспределения металла вдоль оси заготовки: увеличения сечения в одних местах за счет уменьшения в других. Он незаменим при формировании утолщений (наборов). В подкатном ручье наносится от 4 до 8 ударов с кантовкой после каждого удара, но без продольной подачи.

Рис. 6. Подкатной ручей

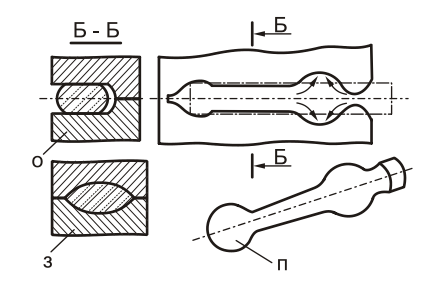

Высадочный ручей (рис. 7, а) предназначен для увеличения поперечного сечения заготовки за счет уменьшения ее длины (осадки в торец). Здесь критически важно соблюдать условие устойчивости: свободная длина высаживаемого участка Lсв не должна превышать трех диаметров заготовки dзг (Lсв ≤ 3dзг). Нарушение этого правила ведет к продольному изгибу и браку (рис. 8).

Рис. 7. Высадочный ручей (а), высадка после протяжки (б), специальный протяжной (в)

Рис. 8. Потеря устойчивости

Формовочный ручей (рис. 9) придает заготовке контур, соответствующий ее виду в плоскости разъема штампа. Обычно в нем наносится один удар.

Рис. 9. Формовочный ручей

Пережимной ручей (рис. 10) создает местное уширение на заготовке.

Рис. 10. Пережимной ручей

Гибочный ручей (рис. 11, а) служит для искривления оси заготовки, а отрубной ручей (нож) (рис. 11, б) — для отделения готовой поковки от прутка.

Рис. 11. Гибочный ручей (а) и отрубной ручей-нож (б)

Штамповочные ручьи и конструкция штампов для ПШМ

Штамповочные ручьи придают поковке окончательную форму с минимальным перераспределением металла.

Чистовой (окончательный) ручей имеет размеры, полностью соответствующие чертежу горячей поковки. Он окружен облойной канавкой. В нем наносится от одного до трех ударов.

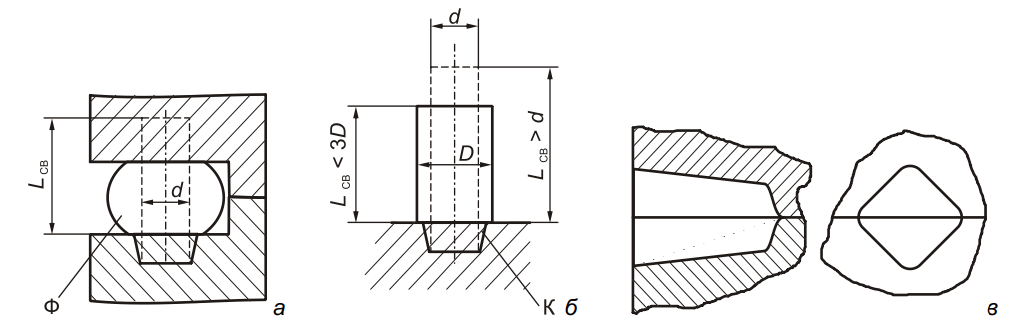

Черновой (предварительный) ручей (рис. 12) используется в штампах для сложных поковок. Он подготавливает заготовку для чистового ручья, обеспечивая лучшее заполнение и снижая износ чистового ручья.

Рис. 12. Построение профиля чернового ручья

Штампы для ПШМ (рис. 13) испытывают колоссальные ударные нагрузки, поэтому их изготавливают из массивных монолитных заготовок (кубиков) из высокопрочных инструментальных сталей (например, 5XНМ, 5XНВ). Для крепления к молоту штампы имеют хвостовики 3 типа «ласточкин хвост». Штамповочные ручьи 7 всегда располагаются в центре штампа, над опорной поверхностью хвостовика 4, где жесткость максимальна. Заготовительные ручьи 13 выносятся на периферию.

Рис. 13. Штамп ПШМ для круглой поковки

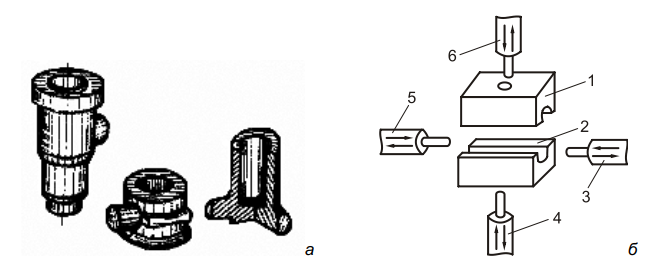

Для повышения ремонтопригодности и в групповых штампах часто применяют сменные вставки (рис. 14), которые закрепляются в теле штампа с натягом или клиньями.

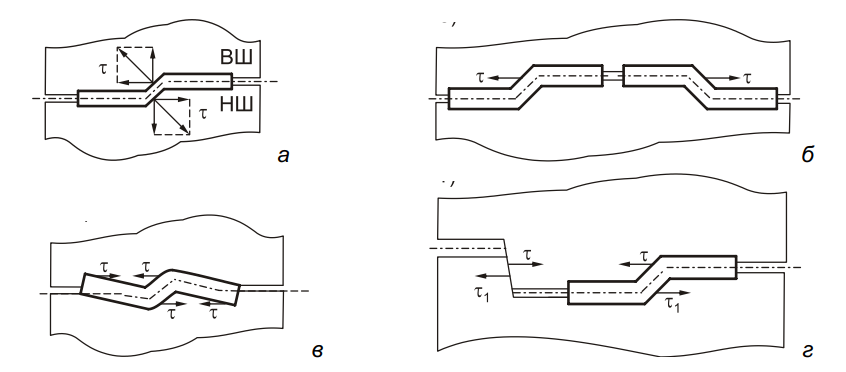

Рис. 14. Штамповые вставки

При штамповке несимметричных деталей или при неплоском разъеме штампа (рис. 15, а) возникают боковые силы τ, стремящиеся сместить верхний штамп относительно нижнего. Для их компенсации применяют спаривание поковок (рис. 15, б), наклон ручья (рис. 15, в) или устройство замков (рис. 15, г).

Рис. 15. Разъемы штампа и методы компенсации сдвигающих усилий

Преимущества и недостатки штамповки на ПШМ

Преимущества:

- Возможность получать поковки со значительной разницей площадей поперечных сечений.

- Эффективное заполнение высоких и тонких ребер за счет высокой скорости деформации.

- Возможность нанесения ударов разной силы, что позволяет оператору «чувствовать» процесс.

- При штамповке в закрытых штампах не требуются компенсаторы объема.

Недостатки:

- Высокий уровень шума и вибрации, требующий массивных фундаментов и виброизоляции.

- Требуется высокая квалификация штамповщика.

- Повышенная утомляемость и опасность для персонала.

- Необходимость в отдельной котельной или компрессорной станции.

- Относительно невысокая точность по сравнению с прессами.

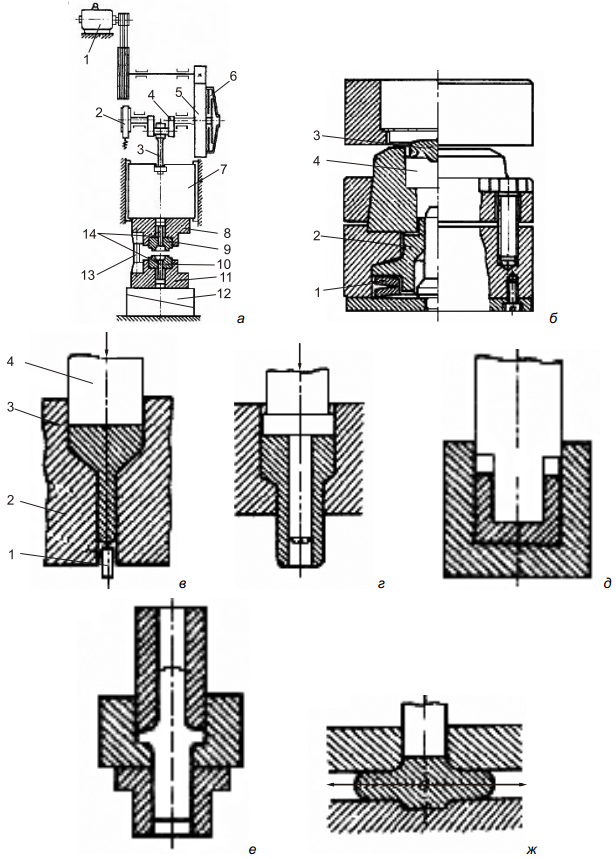

2. Кривошипные горячештамповочные прессы (КГШП)

КГШП (рис. 16, а) — это оборудование статического действия, в основе которого лежит кривошипно-шатунный механизм. Вращение от электродвигателя 1 через систему передач и фрикционную муфту 6 передается на кривошипный вал 4, который через шатун 3 приводит в движение ползун 7. В отличие от молота, КГШП имеет фиксированный ход ползуна. Его главной характеристикой является номинальное усилие, которое варьируется от 6,3 до 160 МН. Условно принято считать, что 1 тонна МПЧ молота эквивалентна 10 МН усилия пресса.

Рис. 16. КГШП и их штампы

Безударный характер работы КГШП определяет его ключевые особенности. На нем хуже отделяется окалина, что требует применения гидросбива или безокислительного нагрева. Зато вибрация и шум значительно ниже, что позволяет строить более легкие и дешевые цеха. Работа на КГШП безопаснее и требует меньшей квалификации.

Важнейшим преимуществом КГШП является наличие встроенных выталкивателей (рис. 16, а, поз. 14), которые принудительно извлекают поковку из ручьев. Это позволяет значительно уменьшить штамповочные уклоны, экономя металл и снижая объем последующей механообработки.

Фиксированный ход ползуна обеспечивает более высокую точность поковок, но создает опасность аварийного заклинивания пресса при переполнении ручья. Поэтому штамповка в закрытых штампах на КГШП требует установки специальных компенсаторов для избытка металла (рис. 16, б).

Рис. 17. Протяжка на КГШП (а) и на ПШМ (б)

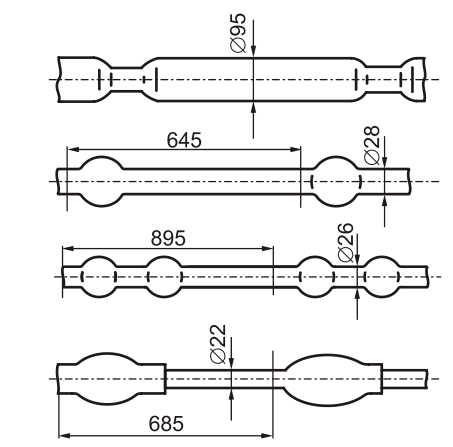

Процессы, требующие серии легких ударов, такие как протяжка (рис. 17) и подкатка, на КГШП выполнять сложнее. Для штамповки вытянутых поковок часто требуется предварительная подготовка заготовок на ковочных вальцах или спаривание поковок «валетом» (рис. 18), а в массовом производстве используется периодический прокат (рис. 19).

Рис. 18. Спаривание

Рис. 19. Периодический прокат

Одной из операций, эффективно выполняемых на КГШП, является выдавливание (прямое, обратное, комбинированное), позволяющее получать полые детали и детали со стержнями (рис. 16, в-ж).

3. Винтовые и гидравлические прессы

Винтовые прессы (ВП) (рис. 20, а) занимают промежуточное положение между молотами и кривошипными прессами. Энергия, накопленная во вращающемся маховике, через винтовую пару преобразуется в поступательное движение ползуна 6. В начале хода скорость ползуна высока (как у молота), но деформация происходит за счет мощного усилия. Конец хода не фиксирован, что исключает заклинивание и позволяет наносить несколько ударов в одном ручье. ВП просты в конструкции, обеспечивают высокую точность и широко применяются для безоблойной штамповки, калибровки, чеканки.

Рис. 20. Винтовые прессы и их штампы

Гидравлические прессы (ГП) — это машины огромной мощности (до 750 МН и более), характеризующиеся низкой и постоянной скоростью ползуна. Они незаменимы для штамповки очень крупных поковок (например, элементов шасси самолетов, лопаток турбин), а также для обработки малопластичных материалов (титановых, жаропрочных сплавов). Многоплунжерные гидравлические прессы (рис. 21) позволяют за один ход формировать сложнейшие полые детали с отростками в нескольких направлениях, заменяя литье или сварку и обеспечивая уникальную прочность и надежность изделия.

Рис. 21. Схема многоплунжерных ГП и детали, получаемые на них

Сравнительная таблица штамповочного оборудования

Для наглядности сведем ключевые характеристики рассмотренного оборудования в единую таблицу.

Таблица 1. Сравнение основного оборудования для горячей объемной штамповки

| Параметр | Паровоздушный молот (ПШМ) | Кривошипный пресс (КГШП) | Винтовой пресс (ВП) | Гидравлический пресс (ГП) |

|---|---|---|---|---|

| Принцип действия | Динамический (удар) | Статический (давление) | Комбинированный | Статический (давление) |

| Основная характеристика | Масса падающих частей (т) | Номинальное усилие (МН) | Номинальное усилие (МН) | Номинальное усилие (МН) |

| Скорость деформации | Высокая (6-8 м/с) | Низкая (~0.8 м/с) | Переменная (высокая в начале) | Очень низкая и постоянная |

| Точность поковок | Средняя | Высокая | Высокая | Очень высокая |

| Преимущества | Штамповка сложных, длинных поковок; хорошее заполнение ребер; простота конструкции. | Высокая производительность и точность; низкий шум/вибрация; простота автоматизации; наличие выталкивателей. | Нет опасности заклинивания; высокая точность; универсальность; возможность нескольких ударов. | Огромное усилие; штамповка крупных и малопластичных деталей; низкая скорость деформации. |

| Недостатки | Сильный шум и вибрация; требуется высокая квалификация; низкая производительность. | Опасность заклинивания; высокая стоимость; сложность протяжки/подкатки. | Не допускает эксцентричных нагрузок. | Низкая производительность; высокая стоимость и сложность. |

Таблица 2. Приближенная стойкость штампов до возобновления для поковок наибольшим размером до 100 мм, тыс. шт.

| Конфигурация поковки | ПШМ | КГШП |

| Круглые детали (крышки, колеса, фланцы) | 9 | 13,5 |

| Шатуны (с головками и двутавровым стержнем) | 6,5 | 28,7 |

| Вилки (с вытянутой осью и фасонной головкой) | 11 | 18,8 |

| Рычаги (с головками и стержнями) | 9 | 13,5 |

Интересные факты о горячей штамповке

- Звук индустрии: Грохот паровоздушных штамповочных молотов на протяжении десятилетий был одним из самых узнаваемых «симфоний» тяжелой промышленности. Их ритмичные удары можно было услышать за километры от завода.

- Гиганты машиностроения: Самые мощные гидравлические прессы в мире развивают усилие в 75 000 — 80 000 тонн. Такие установки способны штамповать цельные титановые лонжероны для крыльев крупнейших авиалайнеров, таких как Airbus A380.

- От меча до имплантата: Технология ковки и штамповки, изначально отточенная на изготовлении оружия (например, легендарных дамасских клинков), сегодня используется для создания высокотехнологичных медицинских имплантатов — тазобедренных и коленных суставов, где требуется абсолютная прочность и биосовместимость.

- Космическая точность: Лопатки турбин реактивных двигателей, работающие в условиях экстремальных температур и нагрузок, изготавливаются методом точной штамповки из жаропрочных сплавов. Направление волокон металла в такой лопатке строго контролируется для обеспечения максимального сопротивления усталости.

Заключение

Горячая объемная штамповка остается незаменимой технологией для получения высокопрочных и надежных металлических изделий в промышленных масштабах. Выбор конкретного типа оборудования — будь то скоростной молот, точный кривошипный пресс или сверхмощный гидравлический пресс — диктуется множеством факторов: сложностью и размером детали, объемом производства, используемым материалом и экономическими соображениями. Современные тенденции в этой области направлены на повышение точности, автоматизацию процессов, внедрение систем компьютерного моделирования (CAE) для оптимизации конструкции штампов и технологии, а также на разработку методов штамповки новых, труднодеформируемых сплавов. Это гарантирует, что ГОШ и в будущем будет оставаться в авангарде металлообрабатывающей промышленности.