Содержание страницы

- 1. Основные понятия: Наладка, Подналадка и Настройка

- 2. Роль автоматизации и важность наладки

- 3. Современные подходы к сокращению времени подналадки

- 4. Типовые методы наладки станков

- 5. Алгоритм и основные этапы наладки станка

- 6. Практический пример: Наладка токарного станка для обработки ступенчатого вала

- 7. Техника безопасности при выполнении наладочных работ

- Заключение

В основе любого успешного металлообрабатывающего производства лежит точность, производительность и стабильность. Основным процессом, обеспечивающим эти три кита эффективности, является грамотная наладка металлорежущих станков. Это не просто механическая подготовка оборудования, а сложный инженерно-технический комплекс мероприятий, от которого напрямую зависит качество конечной продукции, скорость выполнения заказов и экономическая рентабельность предприятия.

В этой статье мы детально разберем все аспекты наладки, от фундаментальных понятий до практических примеров, и покажем, как правильный подход к подготовке станка превращает его в высокопроизводительный инструмент для решения самых сложных задач.

1. Основные понятия: Наладка, Подналадка и Настройка

Для глубокого понимания процесса важно четко разграничивать основные термины, которые часто путают начинающие специалисты. Каждый из них описывает определенный этап жизненного цикла работы оборудования.

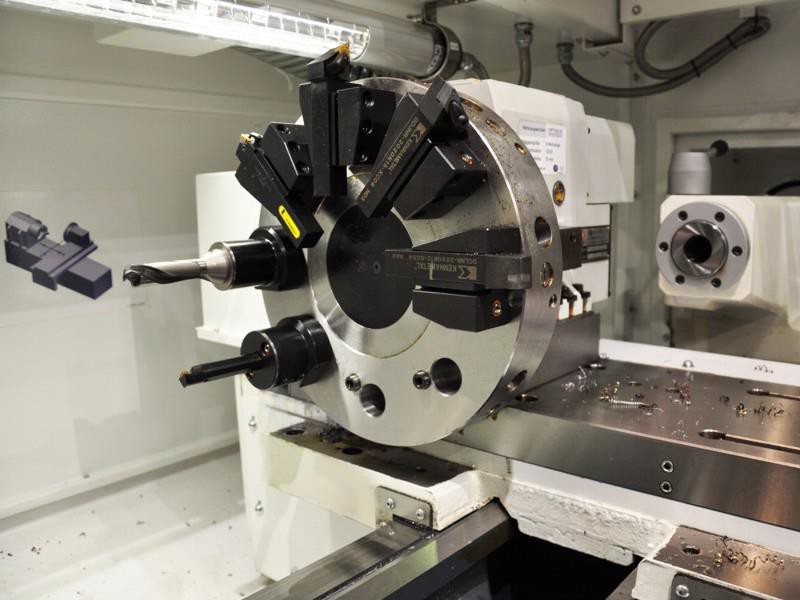

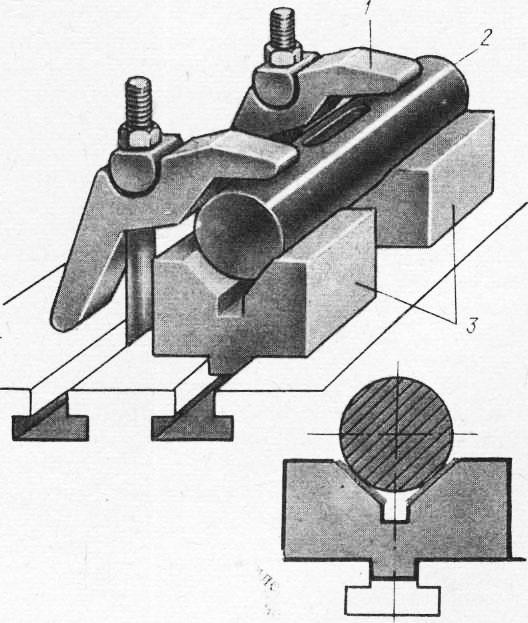

- Наладка — это первичный и наиболее полный комплекс операций по подготовке станка и всей технологической оснастки к производству новой партии деталей. Она выполняется в строгом соответствии с технологическим процессом и конструкторской документацией. Цель наладки — обеспечить выпуск продукции с заданной производительностью, требуемой точностью размеров и необходимой шероховатостью обработанных поверхностей. Этот процесс включает в себя монтаж зажимных приспособлений, установку и выверку режущего и вспомогательного инструмента, настройку кинематических цепей станка на оптимальные режимы резания (скорость, подачу, глубину) и другие вспомогательные операции (см. Рисунок 1).

Рисунок 1 – Комплексная наладка инструментального блока

- Подналадка — это корректирующая операция, выполняемая в процессе эксплуатации станка уже после завершения основной наладки. Необходимость в ней возникает из-за факторов, постепенно снижающих точность обработки: естественный износ режущей кромки инструмента, тепловые деформации узлов станка, упругие деформации в системе «станок-приспособление-инструмент-деталь» (СПИД). Подналадка направлена на восстановление исходных параметров точности путем внесения небольших корректировок в положение инструмента или упоров.

- Настройка — более узкое понятие, часто являющееся частью наладки. Это процесс точного позиционирования инструмента относительно заготовки для получения конкретного размера. Если наладка — это подготовка всей «системы» к работе, то настройка — это «прицеливание» для выполнения конкретного перехода.

После завершения первичной наладки принято обрабатывать пробную партию из двух-трех заготовок. Если их геометрические параметры не соответствуют чертежным допускам, производится финальная подналадка режущего инструмента на требуемый размер или выполняется тонкая регулировка оснастки. Этот итерационный подход гарантирует стабильность качества на протяжении всей партии.

2. Роль автоматизации и важность наладки

Современные машиностроительные предприятия оснащены огромным парком металлорежущего оборудования, значительную долю которого составляют станки-автоматы и полуавтоматы, включая оборудование с числовым программным управлением (ЧПУ). Ключевое преимущество таких станков — способность автоматически выдерживать заданные размеры деталей в процессе обработки больших партий. Это является фундаментальным фактором для достижения высокой производительности труда в условиях крупносерийного и массового производства. Однако, чем сложнее и автоматизированнее станок, тем выше требования к качеству и точности его первоначальной наладки. Именно от нее зависит эффективность использования дорогостоящего оборудования и минимизация брака.

3. Современные подходы к сокращению времени подналадки

В условиях современного производства простои оборудования, связанные с подналадкой, являются прямой финансовой потерей. Поэтому ключевой задачей становится минимизация времени на эти операции. Одним из наиболее эффективных решений является применение систем быстрой смены инструмента, настроенного вне станка.

Суть метода заключается в использовании специальных приспособлений (пресеттеров), которые позволяют настроить инструмент на требуемый вылет и размер заранее. Новый, уже настроенный инструмент, устанавливается в станок взамен изношенного без необходимости проведения пробных проходов и корректировок. Это достигается за счет высокой точности изготовления как самого инструмента (например, резцов со сменными многогранными пластинами, см. Рисунок 2), так и инструментальных блоков и державок.

Рисунок 2 – Резец с быстросменными твердосплавными пластинами, исключающий необходимость длительной подналадки

4. Типовые методы наладки станков

В зависимости от типа производства (единичное, серийное, массовое), требований к точности и имеющейся оснастки, применяются различные методы наладки. Рассмотрим наиболее распространенные.

Метод наладки по пробному рабочему ходу

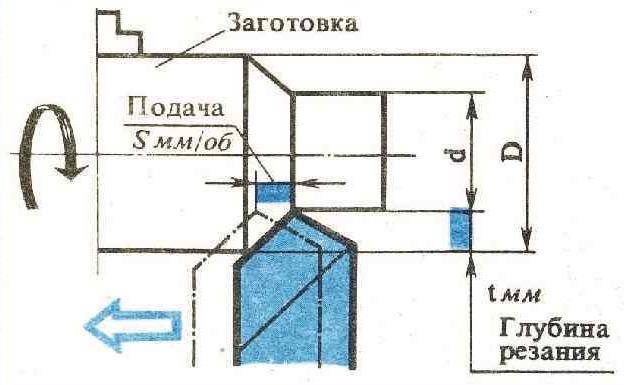

Этот классический метод применяется преимущественно в единичном и мелкосерийном производстве для каждой новой детали. Его алгоритм прост: оператор обрабатывает небольшой участок поверхности заготовки, останавливает станок, измеряет полученный размер и, используя лимбы станка или цифровые устройства индикации (УЦИ), корректирует положение инструмента (глубину резания). После достижения требуемого размера обрабатывается вся поверхность. Данный метод также известен как метод пробных проходов (см. Рисунок 3).

Преимущества: Простота, наглядность, не требует сложной предварительной подготовки и расчетов.

Недостатки: Значительные затраты рабочего времени на итерационные проходы и измерения, повышенный риск ошибки из-за человеческого фактора.

Рисунок 3 – Наглядная схема метода пробных проходов

Метод наладки по пробным деталям

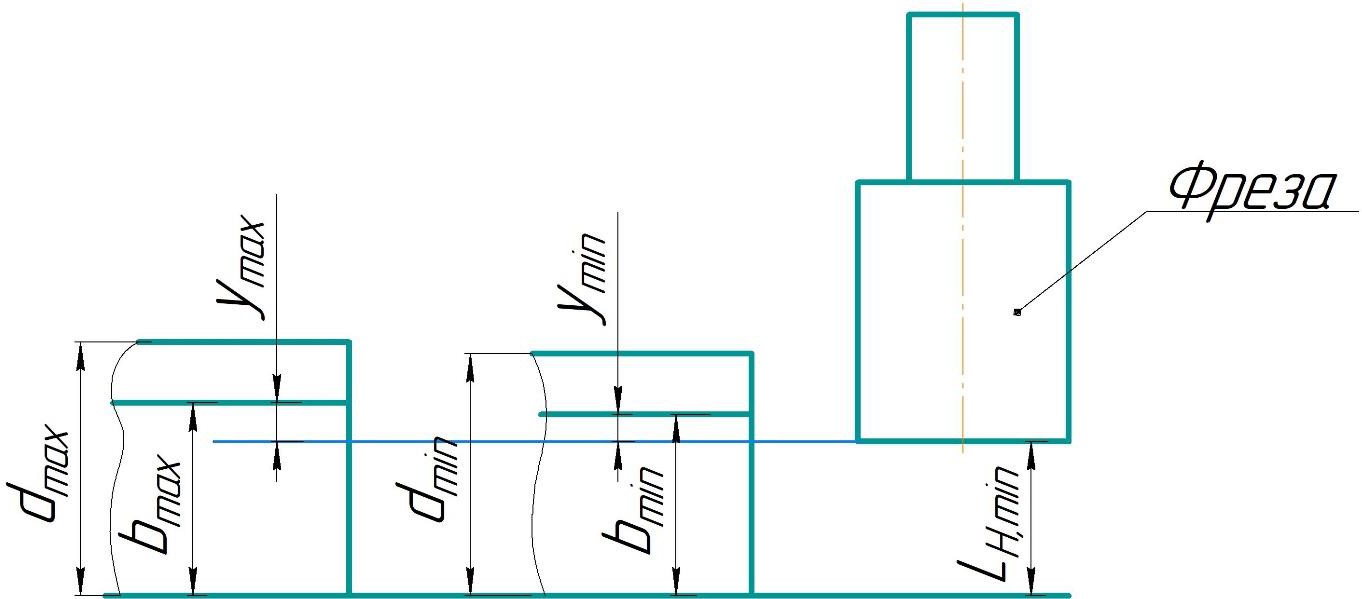

Более наукоемкий подход, используемый в серийном производстве. Он включает предварительный расчет настроечного размера и его последующую верификацию путем обработки и измерения 3-5 пробных деталей. Наладка считается успешной, если среднее арифметическое значение размеров обработанных деталей попадает в поле допуска, рассчитанное для настроечного размера (см. Рисунок 4).

Рисунок 4 – Схема определения настроечных размеров

Расчет настроечных размеров (Hp), согласно схеме, можно вести по следующим формулам:

Hp = (dmax + dmin) / 2 (1)

Hp = dmin + As (2)

где dmax и dmin – максимальный и минимальный предельные размеры детали по чертежу, а As – смещение центра группирования размеров.

Преимущества: Позволяет статистически подтвердить правильность настройки и прогнозировать стабильность процесса.

Недостатки: Требует затрат времени на расчеты и изготовление пробных деталей, что приводит к расходу материала.

Метод наладки по эталону или первой готовой детали

Это наиболее прогрессивный и быстрый метод, идеально подходящий для крупносерийного и массового производства. Суть заключается в том, что на неработающем станке режущий инструмент подводится до касания с поверхностью эталона (специально изготовленного калибра) или ранее изготовленной годной детали. Эталон полностью имитирует конфигурацию и базовые поверхности обрабатываемой заготовки. После касания выставляется нулевое положение по лимбу или в системе ЧПУ, что и является точной настройкой на размер. Этот метод лишен недостатков предыдущих двух.

Сравнительная таблица методов наладки

| Критерий | Метод пробного хода | Метод пробных деталей | Метод по эталону |

|---|---|---|---|

| Скорость наладки | Низкая | Средняя | Высокая |

| Точность и стабильность | Зависит от квалификации оператора | Высокая, статистически подтвержденная | Очень высокая, определяется точностью эталона |

| Расход материала на наладку | Минимальный (на пробные срезы) | Высокий (3-5 деталей) | Отсутствует |

| Требования к квалификации | Высокие | Средние (требуются навыки расчета) | Низкие (требуется точность исполнения) |

| Оптимальная область применения | Единичное и ремонтное производство | Средне- и крупносерийное производство | Крупносерийное и массовое производство |

5. Алгоритм и основные этапы наладки станка

Несмотря на разнообразие оборудования, общий алгоритм наладки в большинстве случаев включает последовательность стандартных процедур.

Этап 1: Подготовка и проверка

Прежде чем приступить к механическим операциям, необходимо провести тщательную подготовку:

- Изучение документации: Внимательно изучить чертеж детали и технологическую карту, где указаны последовательность операций, режимы резания, необходимый инструмент и оснастка.

- Проверка станка: Убедиться в исправности оборудования. Согласно ГОСТ 8-82 «Станки металлорежущие. Общие требования к испытаниям на точность», необходимо проверить геометрическую точность станка (например, соосность центров, прямолинейность направляющих). Также проверяется работа всех органов управления, плавность перемещения суппортов, надежность фиксации патрона и пиноли задней бабки. Запуск станка на холостом ходу позволяет убедиться в корректной работе привода, коробки скоростей и подач.

- Организация рабочего места: Подготовить и разложить в удобном порядке весь необходимый режущий, вспомогательный и измерительный инструмент, а также технологическую оснастку (см. Рисунок 5).

Рисунок 5 – Пример правильной организации рабочего места наладчика

Этап 2: Установка и настройка механических узлов

-

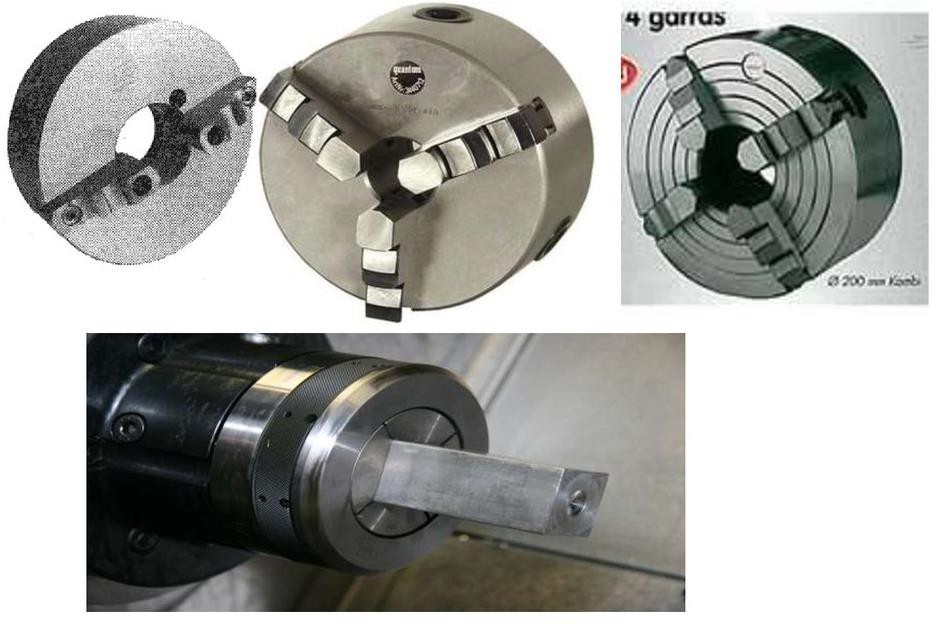

- Монтаж зажимных приспособлений: Установить на шпиндель патрон, планшайбу или другое приспособление, необходимое для надежного базирования и закрепления заготовки (см. Рисунки 6 и 7).

Рисунок 6 – Типовые приспособления для закрепления заготовок на токарных станках

Рисунок 7 – Приспособление для закрепления детали на фрезерных станках: 1 – прижим; 2 – деталь; 3 – призма

-

- Настройка механизмов подачи: Для станков с автоматическим циклом производится регулировка загрузочных устройств. На универсальных станках настраивается гитара сменных зубчатых колес для обеспечения необходимой скорости подачи или шага резьбы. При необходимости производится смена или расточка кулачков в патроне (см. Рисунок 8).

Рисунок 8 – Смена кулачков на трехкулачковом патроне

-

- Установка режущего инструмента: Произвести монтаж и фиксацию резцов, сверл, фрез в резцедержателе или инструментальном магазине станка с ЧПУ (см. Рисунок 9). Вершина режущей кромки должна быть выставлена строго по центру оси вращения детали.

Рисунок 9 – Установка режущих инструментов в магазин станка с ЧПУ

-

- Настройка режимов резания: С помощью рукояток на коробке скоростей и подач или через панель ЧПУ установить требуемую частоту вращения шпинделя (об/мин) и величину подачи (мм/об), согласно технологической карте (см. Рисунок 10).

Рисунок 10 – Установка частоты вращения шпинделя

- Настройка системы управления циклом: На станках-автоматах и полуавтоматах производится расстановка кулачков и упоров, которые управляют последовательностью и длиной перемещения рабочих органов станка (суппортов), а также моментами переключения скоростей и подач.

6. Практический пример: Наладка токарного станка для обработки ступенчатого вала

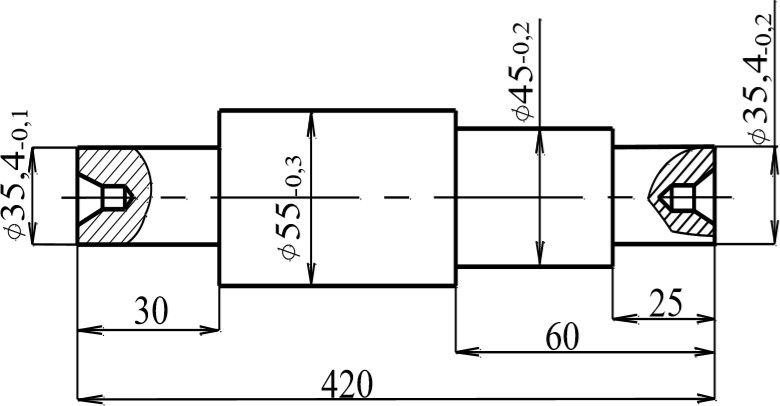

Рассмотрим методику наладки на конкретном примере. Задача: обработать ступенчатый вал (Рисунок 11) из заготовки (прокат, сталь 40, Ø60 мм). Заготовка поступает с обработанными торцами и центровыми отверстиями.

Рисунок 11 – Эскиз ступенчатого вала

Для обработки используется проходной упорный резец с главным углом в плане φ=90°. Существуют две основные схемы базирования и закрепления заготовки:

-

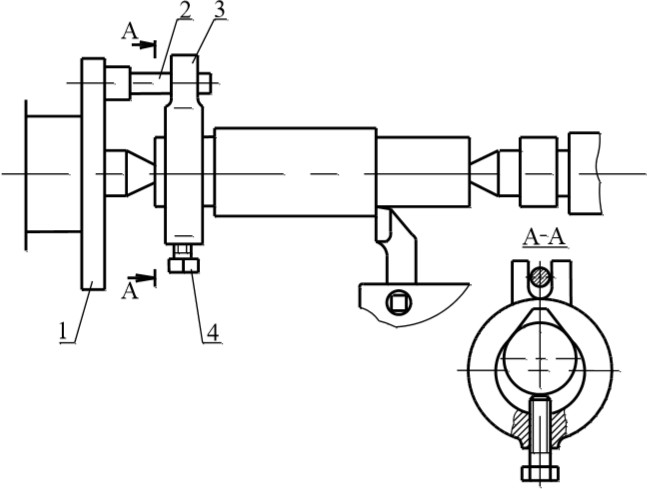

- Обработка в центрах: Заготовка устанавливается между передним центром (в шпинделе) и задним центром (в пиноли задней бабки). Вращение передается через поводковый патрон и хомутик (Рисунок 12). Этот метод обеспечивает максимальную точность, так как исключает погрешности биения патрона.

Рисунок 12 – Обработка заготовки в центрах: 1 – поводковый патрон; 2 – поводок; 3 – хомутик; 4 – винт

-

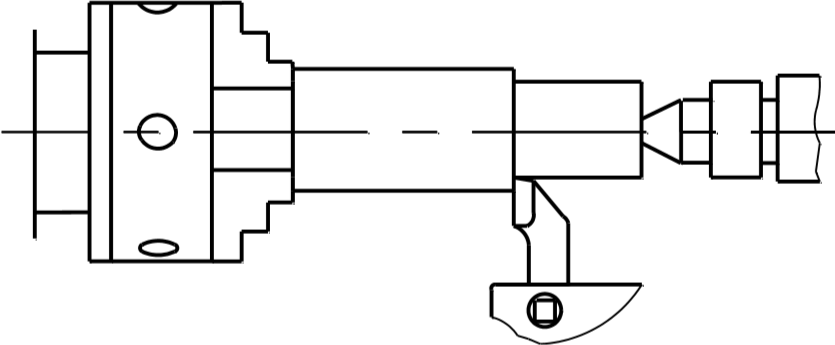

- Обработка в патроне с поджимом центром: Один конец заготовки зажимается в трехкулачковом самоцентрирующемся патроне, а второй поддерживается вращающимся центром задней бабки (Рисунок 13). Этот метод значительно быстрее в переналадке и является предпочтительным для единичного и мелкосерийного производства.

Рисунок 13 – Схема обработки вала с закреплением в патроне и поддержкой вращающимся центром

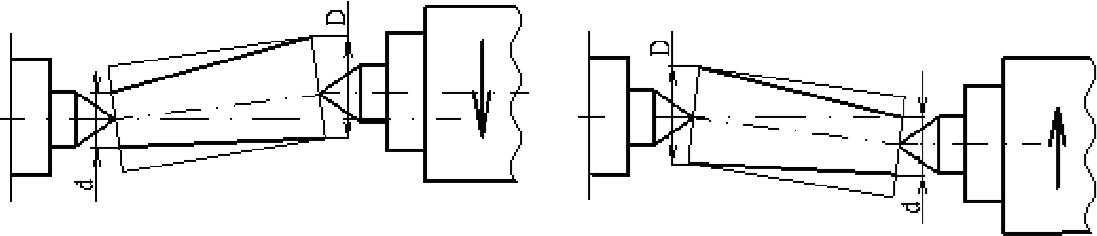

Ключевым моментом при любой из схем является проверка соосности оси шпинделя и оси пиноли задней бабки. Нарушение соосности неизбежно приведет к обработке конусообразной поверхности вместо цилиндрической. Проверка и устранение конусности (Рисунок 14) выполняются путем проточки длинного вала и замера диаметров у патрона и у задней бабки. При наличии разницы диаметров корпус задней бабки смещается в поперечном направлении до тех пор, пока конусность не будет устранена.

Рисунок 14 – Схема формирования конусности при неточной установке и принцип ее устранения смещением задней бабки

7. Техника безопасности при выполнении наладочных работ

Наладка — операция повышенной опасности, требующая строгого соблюдения правил безопасности, регламентированных в том числе ГОСТ 12.2.009-99 «Станки металлообрабатывающие. Общие требования безопасности».

- Подготовка к работе: Все операции по настройке и наладке механических узлов (смена патрона, инструмента, шестерен) должны производиться только при полностью обесточенном станке с выключенным вводным автоматом.

- Спецодежда и СИЗ: Рабочая одежда должна быть застегнута, рукава не должны быть свободными. Обязательно использование защитных очков. Категорически запрещается работать в перчатках или рукавицах, так как их может намотать на вращающиеся части станка.

- Рабочий процесс: Перед включением станка необходимо убедиться в отсутствии посторонних предметов на станке и в безопасности окружающих. Проверять исправность всех органов управления на холостом ходу.

- Запрещенные действия: Во время работы станка нельзя производить замеры, уборку стружки, смазку, открывать защитные ограждения (например, крышку гитары).

- Действия при неисправности: При появлении нештатных ситуаций (сильная вибрация, запах гари, ощущение удара током) необходимо немедленно остановить станок кнопкой «Аварийный стоп» и сообщить мастеру.

- Завершение работы: По окончании смены станок выключается, рабочее место очищается от стружки и грязи, трущиеся части смазываются.

Заключение

Качественная наладка металлорежущего станка — это фундамент, на котором строится эффективное и рентабельное производство. Этот процесс требует от специалиста не только практических навыков, но и глубоких теоретических знаний кинематики станка, теории резания материалов и метрологии. Современные тенденции, такие как использование инструмента, настроенного вне станка, внедрение систем ЧПУ с автоматической привязкой инструмента и применение цифровых двойников для симуляции обработки, значительно упрощают и ускоряют процесс наладки. Однако базовые принципы, изложенные в этой статье, остаются незыблемыми и обязательными для любого инженера и оператора, стремящегося к достижению максимального качества и производительности в металлообработке.