Содержание страницы

Металлорежущие станки — это основа современного промышленного производства. От токарных и фрезерных до высокоточных координатно-расточных центров, это оборудование превращает сырье в готовые детали с заданной точностью. Однако, приобретение станка — это лишь первый шаг. Ключевой задачей любого технического специалиста и руководителя производства является обеспечение его долгосрочной, точной и производительной работы при минимальных эксплуатационных затратах. Именно здесь на первый план выходит грамотная и рациональная эксплуатация, представляющая собой целый комплекс мероприятий, от подготовки к первому пуску до ежедневного ухода.

История развития станкостроения неразрывно связана с промышленными революциями. От первых примитивных токарных станков с ручным приводом до современных обрабатывающих центров с ЧПУ, способных выполнять сложнейшие операции с микронной точностью, прошло несколько веков. Но один принцип остался неизменным: долговечность и точность оборудования напрямую зависят от культуры его эксплуатации. Несоблюдение базовых правил может привести не только к преждевременному износу и потере точности, но и к дорогостоящим ремонтам и простоям, что в конечном итоге сказывается на рентабельности всего предприятия.

Данное руководство подробно описывает все этапы жизненного цикла металлорежущего станка, от расконсервации и ввода в эксплуатацию до требований к персоналу и правил ежедневной работы, с опорой на действующие государственные стандарты (ГОСТ).

Этап 1: Подготовка и расконсервация оборудования

Если станок новый или находился на длительном хранении (более 6 месяцев), он обязательно будет покрыт специальными консервационными составами. Консервация — это комплекс мер, регламентированный, в частности, ГОСТ 9.014-78 «Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования», который защищает металлические поверхности и узлы от коррозии. Перед вводом в эксплуатацию необходимо провести тщательную расконсервацию.

1. Очистка поверхностей и направляющих.

Первоочередная задача — полностью удалить консервационную смазку (например, смазку ПВК по ГОСТ 19537-83), а также любую пыль и грязь со всех поверхностей, особенно с прецизионных направляющих станины, суппорта и каретки. Для этого используются чистая ветошь, смоченная в уайт-спирите или других неагрессивных растворителях. Использование абразивных материалов категорически запрещено.

Рисунок 1 – Очистка направляющих станка — ключевой шаг расконсервации

2. Проверка и заполнение системы смазки.

Далее необходимо проверить уровень и состояние масла во всех картерах, коробках скоростей и подач, а также в гидравлической системе. Убедитесь, что уровень масла соответствует отметкам на маслоуказателях. Используйте только те марки масел, которые указаны в паспорте станка (например, индустриальные масла серии И-20А или И-40А по ГОСТ 20799-2022). При необходимости полностью замените масло, особенно если его прозрачность или цвет вызывают сомнения.

Рисунок 2 – Визуальный контроль уровня масла через смотровое окно

3. Обеспечение электробезопасности.

Безопасность персонала — абсолютный приоритет. Перед подключением к сети необходимо проверить целостность и надежность заземляющего проводника (PE). Сопротивление заземляющего устройства должно соответствовать нормам. Отсутствие или неисправность заземления — это грубейшее нарушение техники безопасности, работа на таком оборудовании запрещена согласно ГОСТ 12.2.007.0-75 «Система стандартов безопасности труда. Изделия электротехнические. Общие требования безопасности».

Рисунок 3 – Проверка надежности крепления заземляющего провода к корпусу станка

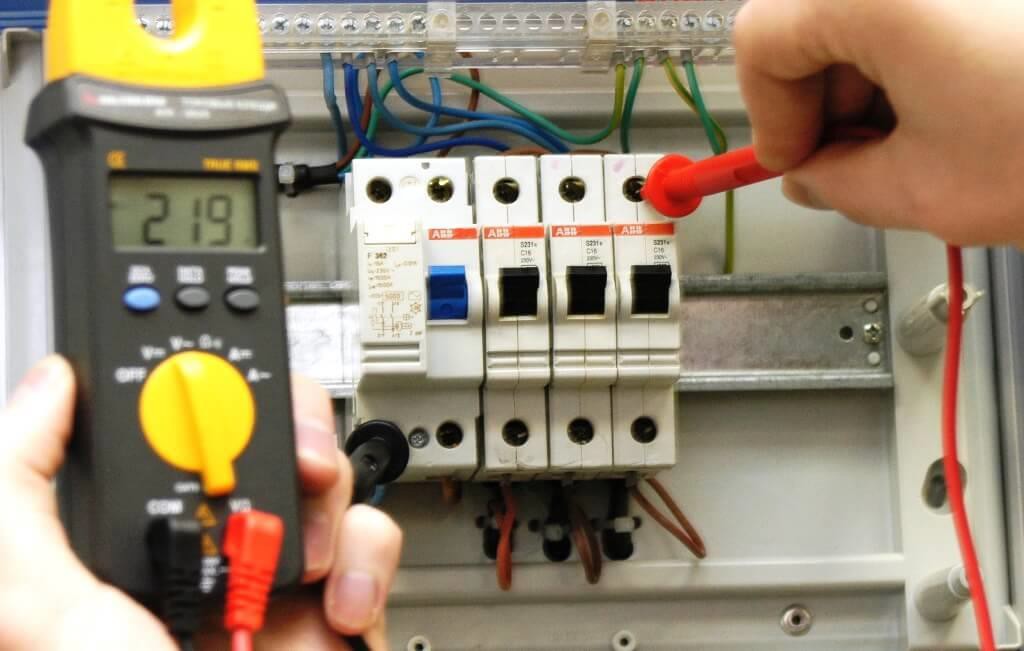

4. Контроль параметров электросети.

С помощью мультиметра убедитесь, что напряжение в сети соответствует номинальному напряжению, указанному на шильдике станка (например, 380 В), и что все три фазы присутствуют. Значительные отклонения напряжения могут привести к некорректной работе или выходу из строя электродвигателей и электроники.

Рисунок 4 – Измерение межфазного напряжения на вводном автомате

5. Ревизия крепежных соединений.

За время транспортировки и хранения некоторые винтовые соединения могли ослабнуть. Необходимо тщательно проверить и при необходимости подтянуть все доступные болты и винты, уделяя особое внимание креплениям электродвигателей, электроаппаратов в шкафу управления, а также силовых узлов станка.

Рисунок 5 – Протяжка ослабевших винтовых соединений и креплений

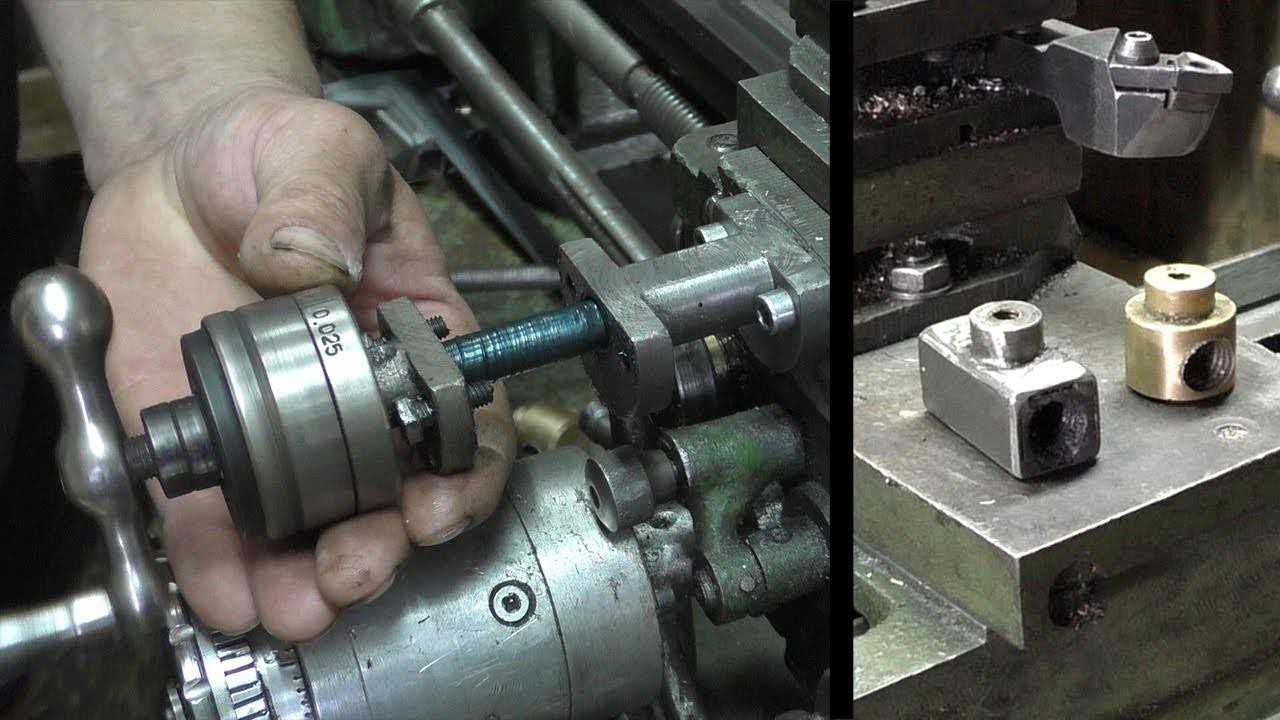

Этап 2: Наладка и регулировка механических узлов

После завершения подготовительных работ станок необходимо отрегулировать и настроить в соответствии с техническими требованиями производителя. Цель этого этапа — обеспечить плавность хода всех подвижных частей и устранить избыточные зазоры (люфты).

- Проверка кинематических цепей: Убедитесь, что все шестерни гитары сменных колес (если она предусмотрена конструкцией) надежно закреплены и затянуты.

- Регулировка зазоров: Необходимо отрегулировать клинья в направляющих продольной и поперечной подачи, а также каретки суппорта. Клинья компенсируют износ и убирают люфт. Движение узлов должно быть плавным, свободным, без рывков и чрезмерных усилий, но при этом без ощутимой слабины.

- Настройка задней бабки: Проверьте соосность пиноли задней бабки с осью шпинделя и выполните юстировку при необходимости. Это критически важно для обработки длинных деталей.

- Проверка защитных устройств: Все защитные экраны, кожухи и концевые выключатели должны быть на своих местах и находиться в полностью рабочем состоянии.

В результате все узлы и механизмы — суппорт, каретка, задняя бабка — должны перемещаться по направляющим плавно, без заеданий, что является залогом точности будущей обработки.

Этап 3: Испытания и ввод в эксплуатацию

Финальным этапом перед началом полноценной работы являются комплексные испытания станка. Они делятся на два вида:

1. Испытание на холостом ходу.

Станок запускается без нагрузки. В течение этого теста проверяется:

- Правильность работы всех органов управления: включение и переключение скоростей шпинделя, направлений и величин подач.

- Отсутствие посторонних шумов и аномальных вибраций, которые могут свидетельствовать о проблемах с подшипниками или зубчатыми передачами.

- Нагрев подшипниковых узлов, в первую очередь шпинделя. Температура нагрева не должна превышать предельных значений, которые зависят от класса точности станка.

Для наглядности приведем предельные температуры нагрева подшипников шпинделя в зависимости от класса точности оборудования согласно общепринятым нормам.

| Класс точности станка по ГОСТ 8-82 | Обозначение | Предельная температура нагрева, °C |

|---|---|---|

| Нормальный | Н | до 70°C |

| Повышенный | П | 50-55°C |

| Высокий | В | 40-45°C |

| Особо высокий | А | 35-40°C |

| Особо точный (мастер-станок) | С | 28-30°C |

2. Испытание под нагрузкой.

Этот тест проводится в течение не менее 30-60 минут и включает в себя обработку тестовых деталей. В ходе испытаний оцениваются:

- Геометрическая точность: Размеры, форма и взаимное расположение поверхностей обработанной детали сравниваются с чертежом.

- Качество обработанной поверхности: Оценивается шероховатость и отсутствие дефектов (задиров, рисок, дробления).

- Стабильность работы: Уровень шума и вибраций под нагрузкой, работоспособность системы охлаждения (подачи СОЖ).

Если результаты испытаний подтвердили полное соответствие станка его паспортным технико-экономическим характеристикам, специальная комиссия подписывает акт ввода станка в эксплуатацию. Рекомендуется примерно через 200 часов работы произвести первую замену масла в системах смазки, после чего оборудование переводится в режим нормальной эксплуатации. В случае неудовлетворительных результатов по точности, проводится дополнительная, углубленная проверка геометрической точности самого станка по специальным методикам.

Правила повседневной эксплуатации и требования к персоналу

Длительная и бесперебойная работа станочного парка обеспечивается не только правильным вводом в строй, но и строгим соблюдением правил ежедневной работы.

К работе на станках допускается только квалифицированный персонал — рабочие, досконально изучившие конструкцию и технологические возможности конкретной модели, прошедшие обучение и инструктаж по технике безопасности, сдавшие квалификационные экзамены и имеющие соответствующее удостоверение.

Использование станка в соответствии с его назначением

Ключевое правило эксплуатации — использование станка строго для тех работ, которые оговорены в его паспорте. Недопустимо превышать максимальные нагрузки, диаметры и длины обработки, а также использовать станок для операций, на которые он не рассчитан.

Особо строгие требования предъявляются к станкам повышенных классов точности (В, А, С). Их разрешается использовать исключительно для чистовых и получистовых операций, указанных в документации завода-изготовителя. Например, на координатно-расточных станках (класс А или С) выполняется только чистовое растачивание предварительно обработанных отверстий. На таких станках недопустимо прилагать чрезмерные усилия при закреплении заготовок или использовать оснастку, выходящую за пределы рабочей поверхности стола.

Соблюдение этих, на первый взгляд, простых инструкций и является гарантией того, что оборудование будет служить долго, сохраняя свою точность и надежность на протяжении всего срока службы.

Заключение

Металлорежущий станок — это сложный механизм и ценный актив любого производства. Отношение к нему как к высокоточному инструменту, требующему внимания и ухода, является фундаментом эффективной и прибыльной работы. Процесс, начинающийся с грамотной расконсервации и скрупулезной наладки и продолжающийся в ежедневном соблюдении правил эксплуатации, напрямую влияет на качество выпускаемой продукции, безопасность труда и экономические показатели предприятия.