Современная промышленность переживает этап технологического перелома: классические методы механообработки постепенно дополняются и вытесняются аддитивными технологиями, основанными на послойном выращивании деталей. Однако одно из главных ограничений 3D-печати — недостаточная точность и качество поверхности, которые в большинстве случаев требуют дополнительной механической обработки. Решением этой проблемы стали гибридные системы, объединяющие аддитивные и субтрактивные процессы в едином технологическом комплексе.

Такие установки позволяют в автоматическом режиме сочетать лазерное наплавление порошков с высокоточным фрезерованием, сверлением, шлифованием и другими операциями. В результате удается получать изделия высокой сложности с точными посадочными поверхностями, долговечными покрытиями и оптимизированной геометрией. Ведущие производители — японская Matsuura Machinery, немецко-японский концерн DMG MORI и компания Hybrid Manufacturing Technologies (Великобритания/США) — уже вывели на рынок промышленные гибридные комплексы, которые используются в авиастроении, энергетике, инструментальном производстве и медицине.

Гибридные системы — под этим термином понимаются установки, которые объединяют достоинства аддитивных процессов послойного выращивания деталей и субтрактивных методов традиционной механообработки (точение, сверление, фрезерование и др.). Такое сочетание технологий позволяет минимизировать потребность в трудоемкой постобработке изделий, что критически важно для высокоточной промышленности, авиационно-космической отрасли и инструментального производства.

В гибридных производственных процессах субтрактивный компонент играет ключевую роль, поскольку именно он обеспечивает высокую геометрическую точность формируемой детали. К примеру, ряд решений предусматривает применение продольного фрезерования после каждого цикла наплавки слоя материала. Подобный подход был реализован в машинах компаний Sanders и Object: по завершении нанесения очередного слоя поверхность подвергалась механической обработке, что обеспечивало её выравнивание перед наплавкой следующего. Такая последовательность существенно снижала совокупное влияние ошибок позиционирования и неточностей, характерных для капельного метода осаждения порошка.

Сегодня лидерами в разработке и серийном выпуске гибридных установок признаны компании Matsuura Machinery (Япония), DMG Mori (совместное японско-немецкое предприятие) и Hybrid Manufacturing Technologies (США/Великобритания). Эти предприятия не только внедряют новые технологические решения, но и задают стандарты отрасли, формируя практику промышленного применения гибридного подхода.

Японские решения: Matsuura LUMEX Avance-25

Фирма Matsuura Machinery одной из первых вывела на рынок гибридную установку Matsuura LUMEX Avance-25, предназначенную для изготовления высокоточных пресс-форм, штампов и сложных функциональных деталей (рис. 1, табл. 1).

|

| Рис. 1. Гибридная установка Matsuura LUMEX Avance-25 |

Таблица 1. Технические характеристики установки Matsuura LUMEX Avance-25

| LUMEX Avance-25 | |

| Тип лазерного генератора | волоконный лазер |

| Номинальная мощность излучателя, Вт | 400 |

| Предельные размеры заготовки, мм | ширина 250, Ø 250 |

| Скорость вращения шпинделя, об/мин | 45 000 (стандарт), до 60 000 (опция) |

| Ход по координатным осям X/Y/Z, мм | 260 / 260 / 100 |

| Скорость перемещений по осям X/Y/Z, м/мин | 60 / 60 / 30 |

| Система ЧПУ | I-Tech Avance |

| Допустимые порошковые материалы | Ti, Ti-6-7, Ti-6-4, 316L, 630 и инструментальные стали |

Алгоритм построения изделия

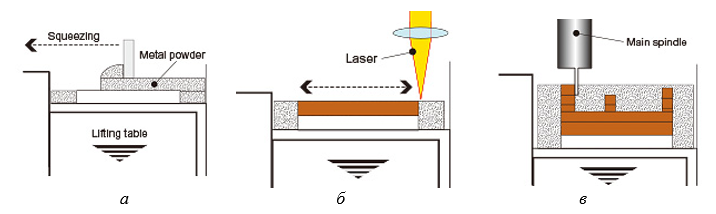

Технологический процесс на установке LUMEX Avance-25 базируется на послойном наплавлении металлического порошка с последующей локальной механообработкой:

- формируется тонкий порошковый слой толщиной порядка 50 мкм (рис. 2а);

- лазерный луч, управляемый по цифровой модели, спекает частицы порошка в монолит (рис. 2б);

- рабочий стол опускается на заданную величину (50 мкм), и процесс повторяется;

- после накопления слоя толщиной около 0,5 мм (примерно 10 циклов а–б) система переходит к стадии фрезерования (рис. 2в), что обеспечивает высокую точность геометрии.

Рис. 2. Этапы построения изделия на установке Matsuura LUMEX Avance-25

Благодаря тому, что механическая обработка выполняется каждые 0,5 мм высоты, достигается микронная точность профиля и высокое качество поверхности, что соответствует требованиям международных стандартов ISO 2768 и ГОСТ 2789-73 по шероховатости.

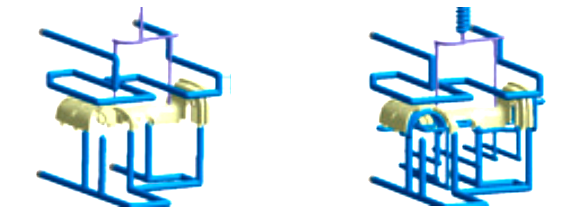

Особенностью конструкции установки является возможность одновременного формирования внутренних охлаждающих каналов в теле детали (рис. 3). Такие каналы могут быть использованы, например, в пресс-формах для литья пластмасс, где критически важно равномерное охлаждение.

Рис. 3. Формирование встроенных водоохлаждаемых каналов в процессе построения изделия на установке Matsuura LUMEX Avance-25

Немецко-японские разработки: DMG MORI LASERTEC 65 3D

В числе наиболее известных гибридных решений – система LASERTEC 65 3D, разработанная концерном DMG MORI, образованным в результате объединения японской компании MORI SEIKI CO. и немецкого производителя станков Gildemeister AG. Данная установка сочетает в себе традиционное пятиосевое фрезерование и метод лазерной наплавки порошковых материалов (рис. 4, рис. 5).

|

|

| Рис. 4. Гибридная установка DMG MORI LASERTEC 65 3D | |

|

|

| Рис. 5. Процесс лазерной наплавки на установке LASERTEC 65 3D | |

Фирма-разработчик выделяет ряд ключевых особенностей установки LASERTEC 65 3D (табл. 2), благодаря которым комплекс уверенно конкурирует с мировыми аналогами.

Таблица 2. Особенности установки DMG MORI LASERTEC 65 3D

- Интеграция фрезерования и лазерной обработки в едином цикле: 5-осевой станок DECKEL MAHO с конструкцией monoBLOCK®, оснащенный интерфейсом HSK для быстрой смены шпиндельных модулей.

- Высокая степень автоматизации: переход от фрезерования к лазерной обработке выполняется без участия оператора.

- Метод лазерного наплавления через сопло обеспечивает скорость в 10 раз выше по сравнению с классическим выращиванием в камере с порошком.

- Рабочая зона рассчитана на детали диаметром до 600 мм, высотой 400 мм и массой до 600 кг, что расширяет сферу применения.

- Удобство эксплуатации: дверной проем 1430 мм, фронтальный доступ ко всем узлам установки.

- Необходимая площадь для монтажа – всего 12 м2, что делает установку компактной для машиностроительного производства.

- Толщина стенок деталей, формируемых наплавкой, варьируется от 0,1 до 5 мм в зависимости от мощности лазера и конфигурации сопла.

Таблица 3. Технические характеристики установки DMG MORI LASERTEC 65 3D

| Рабочая зона | |

| Перемещения по осям X/Y/Z, мм | 735 / 650 / 560 |

| Рабочий стол | |

| Жесткий стол, размеры рабочей поверхности, мм | 800 × 650 |

| NC-наклонно-поворотный стол | Стандарт |

| Максимальный диаметр детали, мм | Ø 650 |

| Допустимая масса заготовки, кг | 600 |

| Поворотная ось (C), ° | 360 |

| Диапазон наклона (A), ° | ±120 |

| Точность позиционирования Pmax по VDI/DGQ 3441 (ось C / ось A), угл. сек. | 7 / 9 |

| Фрезерный шпиндель | |

| Скорость вращения (стандарт/опция), об/мин | 10 000 / 14 000 |

| Мощность при 40% / 100% ED, кВт | 13 / 9 |

| Максимальный крутящий момент, Нм | 83 / 57 |

| Тип держателя инструмента | HSK-A 63 |

| Лазерный источник | |

| Мощность волоконного лазера, Вт | 2000 |

| Диаметр волокна, мкм | 600 (NA 0,22) |

| Длина волны, нм | 1030 ± 10 |

| Фокусное расстояние, мм | 200 |

| Коллиматор, мм | 40 (стандарт), 75 (опция) |

| Диаметр лазерного луча, мм | 3 (стандарт), 1,6 (опция) |

| Скорость наплавки, кг/ч | до 1 (в зависимости от материала) |

| Система подачи порошка | |

| Варианты подачи | 1 (стандарт) или 2 (опция) |

| Емкость дозатора порошка, л | 5 |

| Линейные оси (X/Y/Z) | |

| Рабочая подача, мм/мин | 40 / 40 / 40 |

| Быстрый ход, мм/мин | 40 / 40 / 40 |

| Максимальное ускорение, м/с² | 6 / 6 / 6 |

| Выходная мощность по осям (X/Y/Z), кН | 7 / 13 / 10 |

| Точность позиционирования Pmax (X/Y/Z), мм (VDI/DGQ 3441) | 0,008 |

| Магазин инструмента | |

| Количество позиций (стандарт/опция) | 30 / 60 / 90 |

| Габариты станка | |

| Размеры базового станка, мм | 4180 × 3487 |

| Высота станка, мм | 2884 |

| Масса, кг | 11 300 |

Комплекс LASERTEC 65 3D обладает рядом дополнительных функций:

- полноценная 5-осевая обработка позволяет создавать изделия со сложной пространственной геометрией (например, фланцы или патрубки) без искажения исходной модели;

- автоматический переход между аддитивными и субтрактивными операциями делает возможной обработку труднодоступных зон еще на стадии формирования детали;

- 3D-система ЧПУ Siemens 840D Solutionline с пакетом LASERSOFT Additive/Subtractive интегрирует оба процесса в единую управляющую среду, что соответствует современным стандартам ISO 10303 (STEP) для цифрового проектирования.

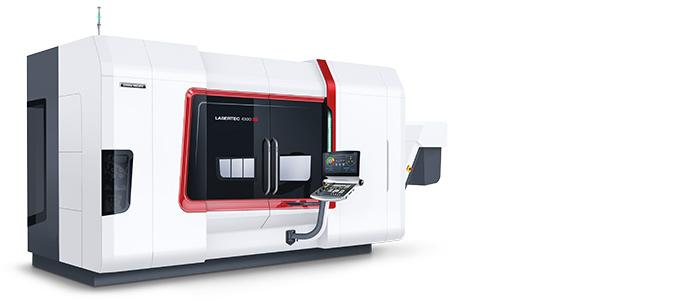

Развитие серии: установка LASERTEC 4300 3D

Следующим шагом концерна DMG MORI стала разработка установки LASERTEC 4300 3D, сочетающей принципы лазерной наплавки и высокоточной механообработки (рис. 6, рис. 7).

|

| Рис. 6. Гибридная установка DMG MORI LASERTEC 4300 3D в защитном кожухе |

|

| Рис. 7. Гибридная установка DMG MORI LASERTEC 4300 3D без защитного кожуха |

Преимущества LASERTEC 4300 3D:

- лазерное наплавление через специализированное сопло выполняется до 20 раз быстрее традиционной порошковой наплавки в камере;

- возможность формировать детали без поддерживающих структур, включая элементы с подрезами и сложными геометрическими связями;

- выполнение полного цикла обработки детали – от выращивания до финишной обработки – с автоматическим переключением режимов;

- ремонт изношенных компонентов турбин, пресс-форм и инструментов;

- нанесение функциональных покрытий (например, износо- или жаростойких);

- рабочая зона рассчитана на заготовки Ø 650 мм, высотой до 360 мм и массой до 1000 кг (для 5-осевого поворотного стола), либо до Ø 660 мм, длиной 1500 мм и массой до 1500 кг (для продольного стола).

Британско-американские решения: Hybrid Manufacturing Technologies

Компания Hybrid Manufacturing Technologies, базирующаяся в Великобритании и США, разработала уникальную систему, интегрирующую аддитивные функции в стандартный станок с ЧПУ производства Hamuel Reichenbacher (рис. 8).

|

| Рис. 8. Гибридная установка компании Hybrid Manufacturing Technologies |

Эта платформа не ограничивается только функциями аддитивного и субтрактивного производства. Она также поддерживает:

- лазерную наплавку и высокоточную механообработку;

- маркировку изделий и лазерную резку;

- сверление и локальный подогрев зон;

- термическую обработку, включая закалку;

- чистку поверхности и удаление дефектов;

- автоматический контроль геометрии при помощи щупа.

Ключевая сфера применения – ремонт турбинных лопаток авиационных двигателей и энергетических установок. Процесс выполняется в автоматическом режиме, что позволяет обеспечить стабильное качество (рис. 9), снижение производственного цикла и уменьшение стоимости ремонта в соответствии с требованиями стандартов EN 9100 и ГОСТ Р ЕН 9100-2011 для аэрокосмической отрасли.

|

| Рис. 9. Ремонт турбинной лопатки по технологиям компании Hybrid Manufacturing Technologies |

Выводы и перспективы развития гибридных аддитивно-субтрактивных систем

Анализ представленных установок показывает, что гибридные технологии занимают стратегически важное место в современном машиностроении, аэрокосмической и энергетической отраслях. Сочетание аддитивных процессов с высокоточной механообработкой позволяет одновременно решать две ключевые задачи: формировать детали сложной геометрии и обеспечивать требуемую точность в соответствии с международными стандартами (ISO 2768, ГОСТ 2789-73, VDI/DGQ 3441).

Японские разработки (Matsuura Machinery) демонстрируют приоритет в производстве пресс-форм и штампов, где критически важна возможность создания встроенных охлаждающих каналов. Немецко-японские комплексы DMG MORI (серии LASERTEC 65 3D и LASERTEC 4300 3D) ориентированы на серийное производство крупногабаритных и ответственных деталей, а также ремонт узлов с высокой степенью автоматизации. Решения компании Hybrid Manufacturing Technologies (Великобритания/США) делают акцент на интеграции гибридных функций в универсальные ЧПУ-станки, что расширяет доступность технологий для промышленности среднего и малого масштаба.

Перспективы развития данной области связаны с рядом направлений:

- увеличение мощности и энергоэффективности лазерных источников при сохранении высокой точности фокусировки;

- разработка многофункциональных головок, позволяющих сочетать наплавку, сверление, резку и контроль качества в едином узле;

- автоматизация процессов с применением цифровых двойников, интеграция с CAD/CAM-системами и системами IIoT (Industrial Internet of Things);

- расширение номенклатуры применяемых материалов (включая композиты, жаропрочные сплавы и биосовместимые материалы для медицины);

- снижение себестоимости оборудования за счет модульного принципа построения, что сделает гибридные комплексы доступными для широкого круга предприятий;

- совершенствование стандартов контроля качества (например, развитие ISO/ASTM 52900, ГОСТ Р 57368-2016) для обеспечения сопоставимости результатов в международной практике.

Таким образом, гибридные установки являются логичным этапом эволюции аддитивных технологий, предоставляя промышленности инструменты для перехода от опытного производства к полноценному серийному выпуску и ремонту сложных изделий. В ближайшие годы именно они будут определять стандарты качества и экономической эффективности в высокотехнологичных секторах.

Заключение

Гибридные аддитивно-субтрактивные установки сегодня формируют новый стандарт в машиностроении. Их применение обеспечивает комплексные преимущества: сокращение производственного цикла, повышение точности и качества готовых изделий, расширение возможностей ремонта дорогостоящих узлов и деталей. Уже сейчас такие системы используются для изготовления пресс-форм, турбинных лопаток, деталей авиационных двигателей, медицинских имплантов и инструмента.

Перспективы дальнейшего развития очевидны: повышение мощности лазерных источников, интеграция цифровых двойников и искусственного интеллекта, расширение спектра применяемых материалов, а также создание новых стандартов качества в области аддитивных технологий (ISO/ASTM 52900, ГОСТ Р 57368-2016). В ближайшие годы именно гибридные установки станут основным инструментом перехода промышленности от экспериментального применения 3D-печати к серийному производству и модернизации существующих технологий.