Содержание страницы

В машиностроении передача крутящего момента между валом и установленной на нем деталью (шкивом, зубчатым колесом, муфтой) является одной из самых распространенных инженерных задач. Среди множества решений — шлицевых, резьбовых, прессовых — шпоночное соединение занимает особое место благодаря своей простоте, надежности и низкой стоимости. Оно стало де-факто стандартом в огромном количестве механизмов, от бытовой техники до промышленного оборудования.

Наибольшую популярность завоевали соединения с призматическими шпонками из-за их высокой нагрузочной способности и технологичности. В этой статье мы детально разберем все аспекты нормирования точности таких соединений, основываясь на действующем стандарте, и дадим практические рекомендации по выбору посадок и допусков.

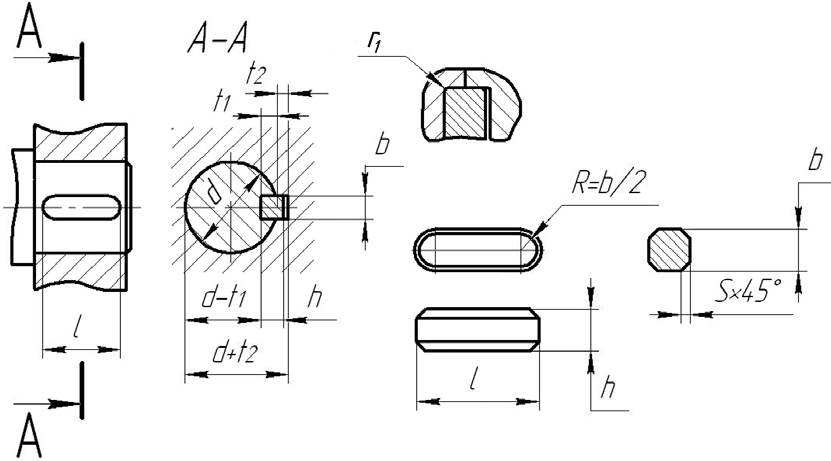

1. Конструкция и стандартизация размеров

Призматическое шпоночное соединение состоит из трех ключевых элементов: вала, втулки (ступицы детали) и самой шпонки. Шпонка представляет собой стальной брусок, который устанавливается в пазы, отфрезерованные в валу и втулке, тем самым фиксируя их от взаимного проворота и обеспечивая передачу вращения.

Все размеры, допуски и посадки для таких соединений в Российской Федерации и странах СНГ регламентируются межгосударственным стандартом ГОСТ 23360-78 «Соединения шпоночные с призматическими шпонками. Размеры, допуски и посадки». Этот стандарт является основополагающим документом для конструкторов и технологов. В таблице 1 приведены ключевые размеры соединений в зависимости от диаметра вала.

Таблица 1 – Основные размеры призматических шпоночных соединений (согласно ГОСТ 23360-78)

|

|||||||

| Диапазон диаметров вала, d (мм) | Номинальные размеры шпонки (мм) | Номинальные размеры паза (мм) | |||||

| Сечение, b×h | Фаска, S | Глубина паза | Радиус скругления, r1 | ||||

| max | min | На валу, t1 | На втулке, t2 | max | min | ||

| От 6 до 8 | 2×2

3×3 4×4 |

0,25 | 0,16 | 1,2

1,8 2,5 |

1,0

1,4 1,8 |

0,16 | 0,08 |

| Св. 8 до 10 | |||||||

| Св. 10 до 12 | |||||||

| Св. 12 до 17 | 5×5 | 0,40 | 0,25 | 3,0

3,5 4,0 4,0 |

2,3

2,8 3,3 3,3 |

0,25 | 0,16 |

| Св. 17 до 22 | 6×6 | ||||||

| Св. 22 до 30 | 7×7 | ||||||

| Св. 22 до 30 | 8×7 | ||||||

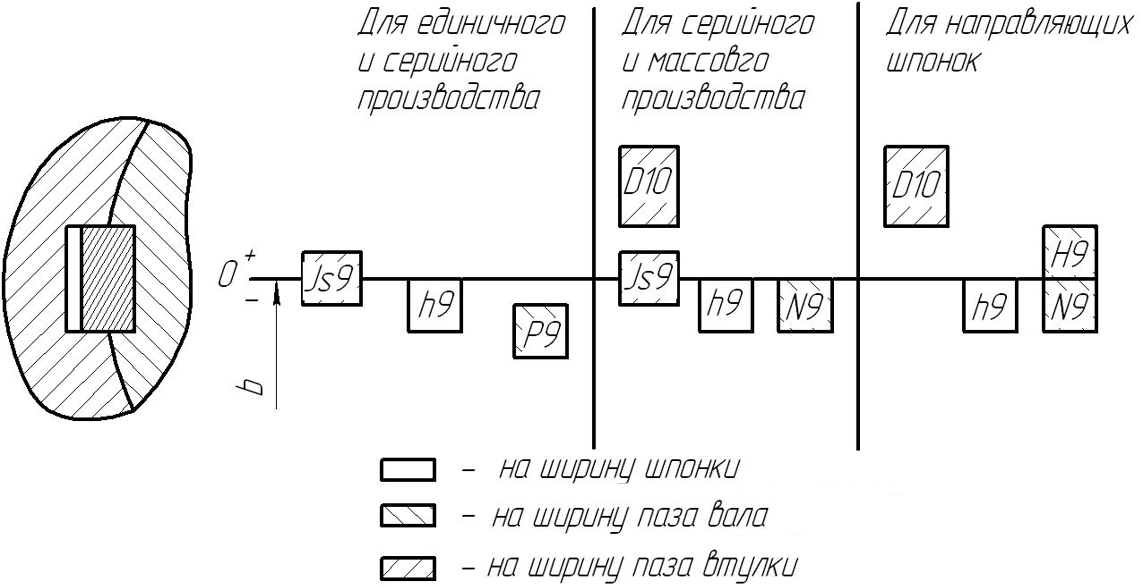

2. Типы сопряжений и выбор посадки по ширине шпонки

Ключевым параметром, определяющим характер работы соединения, является посадка по ширине шпонки b. Стандарт предусматривает три типа сопряжений, выбор которых зависит от условий эксплуатации и требований к сборке.

- Свободное сопряжение: Гарантирует зазор в соединении шпонки с пазами. Идеально подходит для условий, где требуется легкая сборка и разборка узла, в том числе в полевых условиях. Применяется при нереверсивных нагрузках, так как наличие зазора может привести к ударным нагрузкам при смене направления вращения.

- Нормальное сопряжение: Самый распространенный тип, обеспечивающий минимальные зазоры или легкие натяги. Это оптимальный выбор для большинства неподвижных соединений, работающих при стабильных нагрузках и не требующих частой разборки.

- Плотное сопряжение: Создает гарантированный натяг между шпонкой и пазами. Сборка такого соединения требует усилия (например, запрессовки). Оно полностью исключает люфт и идеально подходит для реверсивных, динамических и ударных нагрузок.

Важно отметить, что шпонки изготавливаются из калиброванного проката, поэтому их ширина b всегда имеет поле допуска h9. Таким образом, посадка регулируется изменением полей допусков на ширину паза в валу и втулке. Этот подход называется «работа в системе вала» для шпонки. Рекомендуемые поля допусков приведены в таблице 2.

Таблица 2 – Поля допусков по ширине (b) для различных типов сопряжений

| Элемент конструкции | Тип сопряжения | ||

| Свободное | Нормальное | Плотное | |

| Ширина шпонки, b | h9 | h9 | h9 |

| Ширина паза на валу, b1 | H9 | N9 | P9 |

| Ширина паза на втулке, b2 | D10 | JS9 | P9 |

На рисунке 1 наглядно представлены рекомендованные комбинации полей допусков для пазов вала и втулки.

Рисунок 1 – Рекомендуемые поля допусков для пазов

3. Допуски на другие геометрические параметры

Помимо ширины, точность соединения определяется допусками на другие размеры, а также на форму и расположение пазов.

Таблица 3 – Поля допусков для высоты, длины и глубины пазов

| Параметр шпоночного соединения | Условное обозначение | Поле допуска |

| Высота шпонки: до 6 мм / свыше 6 мм | h | h9 / h11 |

| Длина шпонки | l | h14 |

| Длина паза на валу | l1 | H15 |

| Глубина паза на валу (t1) и втулке (t2) | t1, t2 | Устанавливаются числовые предельные отклонения по ГОСТ |

Для обеспечения корректной работы и равномерного распределения нагрузки стандарт также вводит допуски на расположение пазов:

- Допуск параллельности боковых граней паза относительно оси вала. Он составляет 60% от допуска на ширину паза (b1). Это предотвращает перекос шпонки и концентрацию напряжений.

- Допуск симметричности паза относительно оси вала. Он составляет 40% от допуска на ширину паза (b1) и предотвращает дисбаланс детали.

4. Важность сопряжения «вал-втулка»

Необходимо понимать, что шпоночное соединение не работает в вакууме. Его прочность и точность напрямую зависят от посадки самой втулки на вал. Именно сопряжение по цилиндрическим поверхностям обеспечивает центрирование деталей, а шпонка лишь передает крутящий момент. Выбор посадки «вал-втулка» критически важен.

Таблица 4 – Рекомендуемые посадки для сопряжения «вал-втулка»

| Условия эксплуатации | Характер посадки | Рекомендуемые поля допусков | |

| Отверстия (втулки) | Вала | ||

| Необходимо осевое перемещение втулки | С зазором | H6 | h6 |

| H7 | h7, g6, f6 | ||

| Высокая точность центрирования, минимизация биения | Переходные | H6 | js6, k6, m6, n6 |

| Большие динамические и реверсивные нагрузки | С натягом | H6 | s7 |

| H7 | s8 | ||

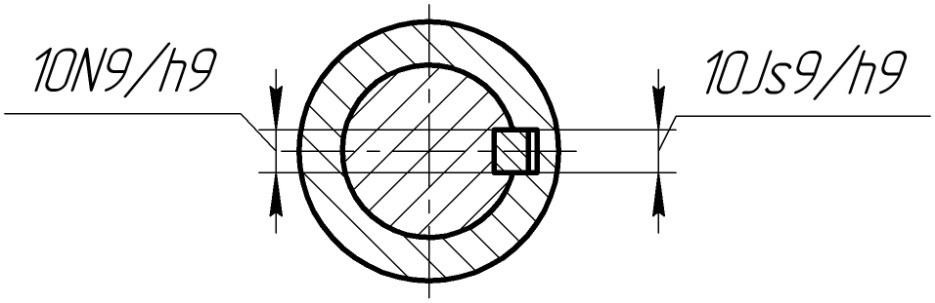

5. Обозначение посадок на сборочных чертежах

На сборочных чертежах указываются все необходимые посадки для однозначного понимания требований к изготовлению и сборке узла. Пример корректной простановки размеров и посадок показан на рисунке 2.

Рисунок 2 – Пример обозначения посадок шпонки на вал и во втулку

Заключение

Проектирование надежного шпоночного соединения — это комплексная задача, требующая внимательного подхода. Выбор типа сопряжения (свободное, нормальное или плотное) должен строго соответствовать условиям работы узла. Не менее важно правильно назначить посадку для сопрягаемых цилиндрических поверхностей вала и втулки, так как именно она обеспечивает точность центрирования. Использование ГОСТ 23360-78 в качестве руководства гарантирует взаимозаменяемость, технологичность и долговечность ваших конструкций.