Содержание страницы

В мире машиностроения передача крутящего момента от вала к ступице (и наоборот) является одной из фундаментальных задач. На протяжении десятилетий для этого использовались шпоночные соединения, однако с ростом мощностей и требований к надежности инженеры столкнулись с их ограничениями. Решением стали шлицевые (или зубчатые) соединения, которые благодаря своей конструкции способны передавать значительно большие нагрузки, обеспечивая при этом высокую точность центрирования и долговечность узла. Наибольшее распространение получили соединения с прямобочным профилем зубьев, стандартизация которых прошла долгий путь развития, отраженный в государственных стандартах.

В данной статье мы подробно разберем ключевые аспекты нормирования точности именно таких соединений, основываясь на актуальных нормативных документах, и рассмотрим, как правильно выбрать параметры для достижения оптимальной производительности и надежности механизма.

1. Ключевые параметры и стандартизация размеров

Шлицевые соединения с прямобочным профилем являются незаменимым элементом в конструкциях, где требуется передача высоких крутящих моментов при сохранении строгой соосности сопрягаемых деталей, таких как валы и втулки. Их эффективность напрямую зависит от правильного выбора геометрических параметров, которые строго регламентированы. Все расчеты и допуски для таких соединений в Российской Федерации сегодня базируются на стандарте ГОСТ 1139-80 «Соединения шлицевые прямобочные. Размеры и допуски».

Для адаптации соединения под конкретные условия эксплуатации стандарт предусматривает три основные серии, различающиеся по нагрузочной способности:

- Легкая серия: применяется в узлах с умеренными и средними нагрузками, где не требуется передача пиковых крутящих моментов.

- Средняя серия: наиболее универсальная и распространенная, обеспечивает оптимальный баланс между габаритами и передаваемой мощностью.

- Тяжелая серия: разработана для высоконагруженных механизмов, работающих в тяжелых условиях, где требуется максимальная прочность и износостойкость.

Ключевыми геометрическими параметрами, определяющими конструкцию и взаимозаменяемость деталей, являются:

- D – наружный диаметр шлицев;

- d – внутренний диаметр шлицев;

- b – ширина шлица (зуба).

В таблице 1 представлены номинальные размеры для элементов соединений различных серий в соответствии с ГОСТ 1139-80.

Таблица 1 – Номинальные размеры элементов шлицевого соединения с прямобочным профилем

|

|||||||||||||||||||

| Размеры легкой серии | |||||||||||||||||||

| Обозначение (b×d×D) | Количество шлицев (зубьев),z | Внутренний диаметр, d | Наружный диаметр, D | Ширина шлица, b | Диаметр канавки, d1, не менее | Ширина канавки, а, не менее | Фаска, с | Радиус скругления, r, | не более | ||||||||||

| Номинал. | Пред. откл. | ||||||||||||||||||

| 6×23×26 | 6 | 23 | 26 | 6 | 22,1 | 3,54 | 0,3 | +0,2 | 0,2 | ||||||||||

| 6×26×30 | 6 | 26 | 30 | 6 | 24,6 | 3,85 | 0,3 | +0,2 | 0,2 | ||||||||||

| 6×28×32 | 6 | 28 | 32 | 7 | 26,7 | 4,03 | 0,3 | +0,2 | 0,2 | ||||||||||

| 8×32×36 | 8 | 32 | 36 | 6 | 30,4 | 2,71 | 0,4 | +0,2 | 0,3 | ||||||||||

| 8×36×40 | 8 | 36 | 40 | 7 | 34,5 | 3,46 | 0,4 | +0,2 | 0,3 | ||||||||||

| 8×42×46 | 8 | 42 | 46 | 8 | 40,4 | 5,03 | 0,4 | +0,2 | 0,3 | ||||||||||

| 8×46×50 | 8 | 46 | 50 | 9 | 44,6 | 5,75 | 0,4 | +0,2 | 0,3 | ||||||||||

| Размеры средней серии | |||||||||||||||||||

| 6×11×14 | 6 | 11 | 14 | 3,0 | 9,9 | — | 0,3 | +0,2 | 0,2 | ||||||||||

| 6×13×16 | 6 | 13 | 16 | 3,5 | 12,0 | — | 0,3 | +0,2 | 0,2 | ||||||||||

| 6×16×20 | 6 | 16 | 20 | 4,0 | 14,5 | — | 0,3 | +0,2 | 0,2 | ||||||||||

| 6×18×22 | 6 | 18 | 22 | 5,0 | 16,7 | — | 0,3 | +0,2 | 0,2 | ||||||||||

| 6×21×25 | 6 | 21 | 25 | 5,0 | 19,5 | 1,95 | 0,3 | +0,2 | 0,2 | ||||||||||

| 6×23×28 | 6 | 23 | 28 | 6,0 | 21,3 | 1,34 | 0,3 | +0,2 | 0,2 | ||||||||||

| 6×26×32 | 6 | 26 | 32 | 6,0 | 23,4 | 1,63 | 0,4 | +0,2 | 0,3 | ||||||||||

| 6×28×34 | 6 | 28 | 34 | 7,0 | 25,9 | 1,7 | 0,4 | +0,2 | 0,3 | ||||||||||

| 8×32×38 | 8 | 32 | 38 | 6,0 | 29,4 | — | 0,4 | +0,2 | 0,3 | ||||||||||

| 8×36×42 | 8 | 36 | 42 | 7,0 | 33,5 | 1,02 | 0,4 | +0,2 | 0,3 | ||||||||||

| 8×42×48 | 8 | 42 | 48 | 8,0 | 39,5 | 2,57 | 0,4 | +0,2 | 0,3 | ||||||||||

| Размеры тяжелой серии | |||||||||||||||||||

| 10×16×20 | 10 | 16 | 20 | 2,5 | 14,1 | 0,3 | +0,2 | 0,2 | |||||||||||

| 10×18×23 | 10 | 18 | 23 | 3,0 | 15,6 | 0,3 | +0,2 | 0,2 | |||||||||||

| 10×21×26 | 10 | 21 | 26 | 3,0 | 18,5 | 0,3 | +0,2 | 0,2 | |||||||||||

| 10×23×29 | 10 | 23 | 29 | 4,0 | 20,3 | 0,3 | +0,2 | 0,2 | |||||||||||

| 10×26×32 | 10 | 26 | 32 | 4,0 | 23,0 | 0,4 | +0,2 | 0,3 | |||||||||||

| 10×28×35 | 10 | 28 | 35 | 4,0 | 24,4 | 0,4 | +0,2 | 0,3 | |||||||||||

| 10×32×40 | 10 | 32 | 40 | 5,0 | 28,08 | 0,4 | +0,2 | 0,3 | |||||||||||

| 10×36×45 | 10 | 36 | 45 | 5,0 | 31,3 | 0,4 | +0,2 | 0,3 | |||||||||||

| 10×42×52 | 10 | 42 | 52 | 6,0 | 36,9 | 0,4 | +0,2 | 0,3 | |||||||||||

Примечания к таблице:

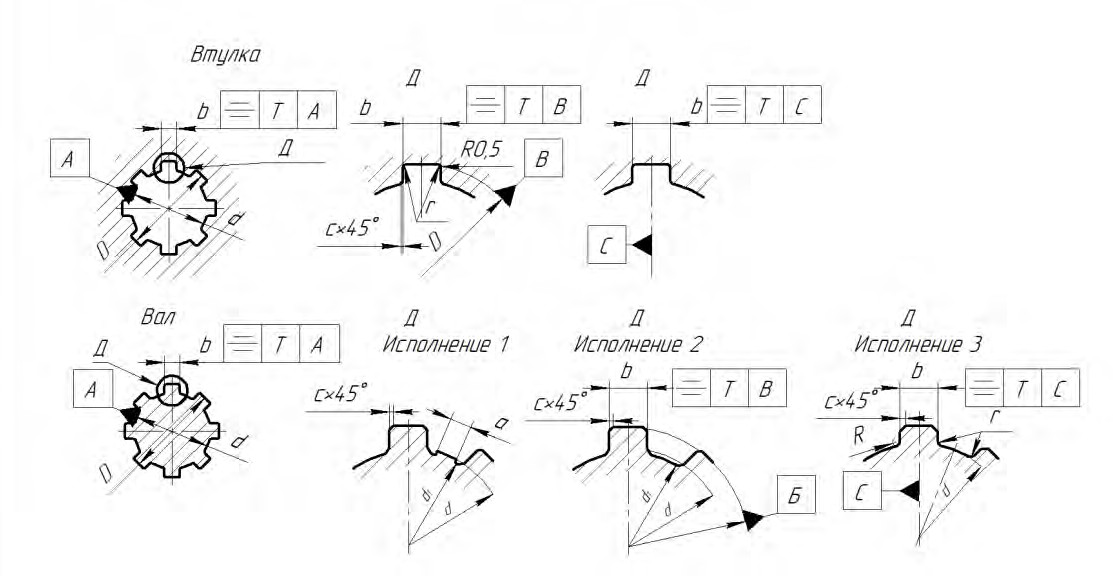

- Исполнение 1 валов, применяемое в легкой и средней сериях, оптимизировано для производства методом накатки (обкатывания). Валы тяжелой серии этим методом не изготавливаются из-за высоких требований к прочности.

- Выбор исполнения вала (1, 2 или 3) напрямую связан с методом центрирования. Исполнения 1 и 3 предназначены для центрирования по внутреннему диаметру d, в то время как исполнение 2 применяется при центрировании по наружному диаметру D или боковым граням шлицев b.

2. Методы центрирования и выбор посадок

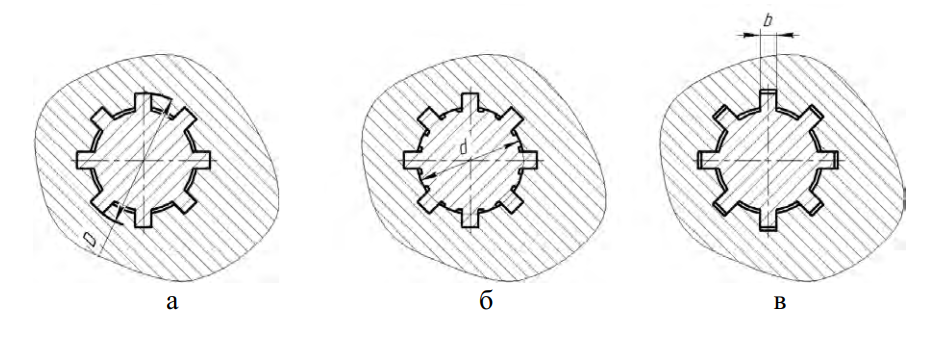

Точность и долговечность работы шлицевого соединения в огромной степени зависят от способа центрирования – выбора поверхности, которая обеспечивает соосность вала и втулки. Стандарт определяет три основных метода, каждый из которых имеет свою область применения, преимущества и недостатки.

Рисунок 1 – Схемы методов центрирования: а – по наружному диаметру (D), б – по внутреннему диаметру (d), в – по боковым сторонам шлицев (b)

2.1. Центрирование по наружному диаметру D

Этот метод является наиболее технологичным и экономичным. Он предпочтителен в случаях, когда втулка не подвергается термической обработке, либо ее твердость после закалки позволяет произвести финишную калибровку протяжкой. Вал при этом может быть обработан фрезерованием до окончательных размеров.

Применение: неподвижные соединения, а также подвижные узлы, передающие сравнительно небольшие нагрузки и не требующие высочайшей точности сопряжения.

2.2. Центрирование по внутреннему диаметру d

Данный способ обеспечивает наивысшую точность соосности. Его применение целесообразно, когда втулка после термообработки имеет высокую твердость (HRC > 35-40), что исключает возможность ее калибровки протягиванием. В этом случае внутренний диаметр втулки и вала доводят до нужной точности шлифованием. Метод также незаменим для длинных валов, подверженных деформации после закалки.

Применение: ответственные подвижные соединения, например, в коробках передач, где требуется плавное перемещение шестерен по валу.

2.3. Центрирование по боковым сторонам b

Этот метод выбирают для соединений, которые испытывают реверсивные (знакопеременные) нагрузки и передают большие крутящие моменты. Он обеспечивает более равномерное распределение давления по боковым граням всех шлицев, что минимизирует их смятие и износ. Однако достичь высокой точности соосности деталей при таком методе сложнее.

Применение: карданные валы, реверсивные редукторы, трансмиссии тяжелой техники.

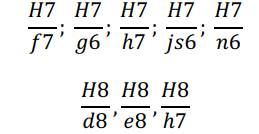

Выбор полей допусков и посадок для центрирующих и нецентрирующих поверхностей определяется методом центрирования и эксплуатационными требованиями. Рекомендации согласно ГОСТ 1139-80 приведены в таблицах 2-4.

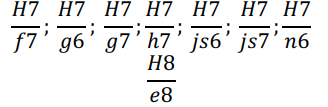

Таблица 2 – Рекомендуемые поля допусков и посадки для D и b при центрировании по наружному диаметру D

| Поле допуска | Тип посадки | |

| втулки | вала | |

| Для центрирующего диаметра D | ||

| H7 | f7; g6; h7; js6; n6 |  |

| H8 | d8, e8, h7 | |

| Для ширины шлица b | ||

| D9 | d9; e8; f7; h8; h9; js7 |  |

| F8 | e8; f7; f8; h8; js7 | |

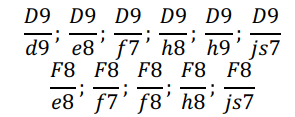

Таблица 3 – Рекомендуемые поля допусков и посадки для d и b при центрировании по внутреннему диаметру d

| Поле допуска | Тип посадки | |

| втулки | вала | |

| Для центрирующего диаметра d | ||

| H7 | f7; g6; g7; h7; js6; js6; js7; n6 |  |

| H8 | e8 | |

| Для ширины шлица b | ||

| F8 | f7; f8; h7; h9; js7; k7 |  |

| H8 | h7; h8; js7 | |

| D9 | d9; e8; f7; f8; f9; e9; h8; h9; js7; k7 | |

| F10 | d9; e8; f7; f8; f9; h7; h8; h9; e9; h9; js7; k7 | |

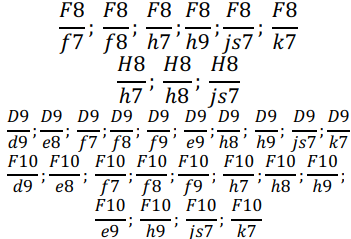

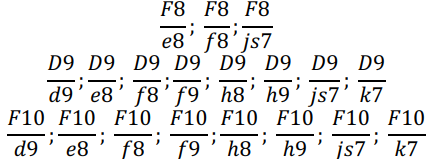

Таблица 4 – Рекомендуемые поля допусков и посадки для b при центрировании по боковым сторонам b

| Поле допуска | Тип посадки | |

| втулки | вала | |

| F8

D9 F10 |

e8; f8; js7

d9; e8; f8; f9; h8; h9; js7; k7 d9; e8; f8; f9; h8; h9; js7; k7 |

|

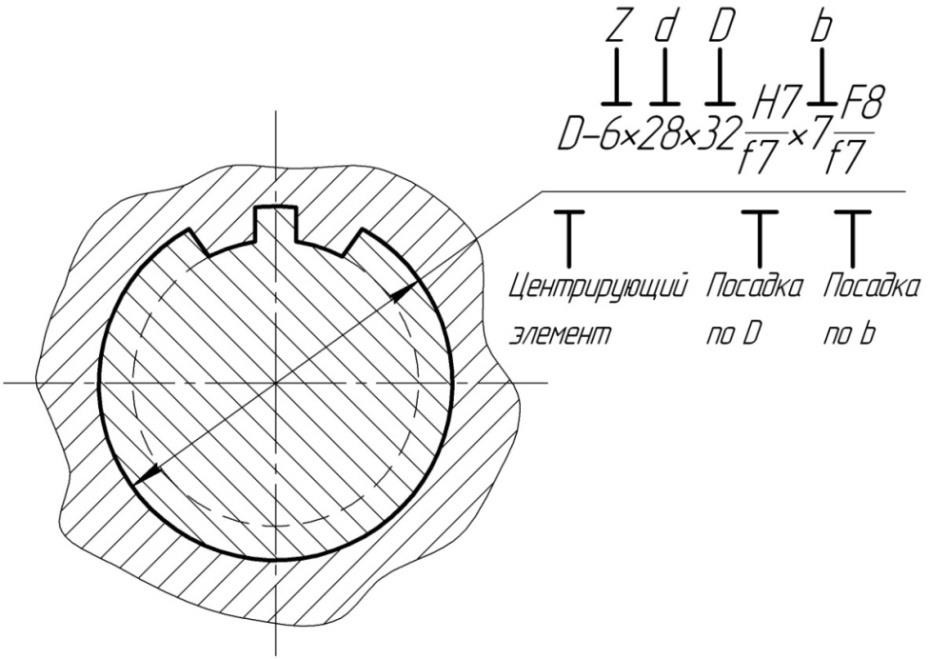

3. Правила оформления условных обозначений на чертежах

Для однозначной идентификации параметров шлицевого соединения на конструкторской документации (сборочных и деталировочных чертежах) используется стандартизированная система условных обозначений. Эта запись в краткой форме содержит всю необходимую информацию о геометрии, методе центрирования и назначенных посадках.

Структура обозначения: [Символ центрирования] — [Число зубьев] × [Внутренний диаметр с посадкой] × [Наружный диаметр с посадкой] × [Ширина шлица с посадкой].

Пример 1: Центрирование по внутреннему диаметру d.

Рассмотрим соединение с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным D = 40 мм и шириной шлица b = 7 мм. Посадка по центрирующему диаметру d – H7/f7, по нецентрирующему D – H12/a11, по ширине шлица b – D9/f9.

Обозначение соединения: d — 8 × 36H7/f7 × 40H12/a11 × 7D9/f9

Пример 2: Центрирование по наружному диаметру D.

Для того же соединения, но с центрированием по D с посадкой H7/h7 и посадкой по b F10/h9.

Обозначение соединения: D — 8 × 36H12/h11 × 40H7/h7 × 7F10/h9

Пример 3: Центрирование по боковым сторонам b.

Обозначение для соединения с центрированием по b и посадкой D9/f8.

Обозначение соединения: b — 8 × 36H12/a11 × 40H12/a11 × 7D9/f8

При обозначении на деталировочных чертежах указываются параметры только для одной детали (вала или втулки).

Обозначение для втулки из примера 1:

d — 8 × 36H7 × 40H12 × 7D9

Обозначение для вала из примера 1:

d — 8 × 36f7 × 40a11 × 7f9

На сборочных чертежах условное обозначение наносится на выносной линии, как показано на рисунке 2.

Рисунок 2 – Пример обозначения шлицевого соединения на сборочном чертеже

Заключение

Правильное проектирование шлицевого соединения – это залог надежности и долговечности всего механизма. Выбор серии (легкой, средней или тяжелой), метода центрирования (по D, d или b) и соответствующих посадок должен основываться на тщательном анализе условий эксплуатации: величины и характера нагрузок, требуемой точности и технологических возможностей производства. Следование рекомендациям ГОСТ 1139-80 не только гарантирует соответствие современным инженерным требованиям, но и обеспечивает взаимозаменяемость деталей. Стоит помнить, что хотя прямобочные шлицы являются наиболее универсальными, для экстремальных нагрузок и компактных конструкций также применяются соединения с эвольвентным профилем, нормируемые отдельными стандартами.