Содержание страницы

Подшипники качения — незаменимые компоненты в подавляющем большинстве машин и механизмов, от бытовой техники до промышленных станков и аэрокосмических аппаратов. Однако их надежность и долговечность зависят не только от качества самого изделия, но и от грамотного проектирования сопрягаемых с ним деталей — вала и корпуса. Ключевым аспектом здесь является правильное нормирование точности и назначение посадок. В этой статье мы детально разберем, как классы точности и типы нагружения влияют на выбор посадок, опираясь на действующие стандарты.

Хотя соединения с подшипниками качения можно рассматривать как частный случай стандартных гладких цилиндрических сопряжений, они обладают рядом уникальных особенностей, обусловленных спецификой конструкции. Тонкостенные кольца и наличие тел качения требуют особого подхода к допускам и посадкам, регламентированного отдельными государственными стандартами.

1. Классы точности подшипников качения как основа надежности

Подшипник качения представляет собой прецизионный узел, состоящий из внутреннего и наружного колец, между которыми размещены тела качения (шарики или ролики), удерживаемые сепаратором. Их классифицируют по множеству признаков:

- По направлению воспринимаемой нагрузки: радиальные (нагрузка перпендикулярна оси вала), упорные (нагрузка вдоль оси) и радиально-упорные (комбинированная нагрузка).

- По форме тел качения: шариковые, роликовые (цилиндрические, конические, сферические, игольчатые).

- По числу рядов тел качения: однорядные, двухрядные и многорядные.

Главным критерием, определяющим эксплуатационные характеристики подшипника, является его класс точности. Этот параметр характеризует совокупность предельных отклонений ключевых геометрических параметров: размеров посадочных диаметров, формы дорожек качения, а также радиального и осевого биения колец. Все эти требования стандартизированы в ГОСТ 520-2011 «Подшипники качения. Общие технические условия».

Стандарт устанавливает следующие классы в порядке возрастания точности:

- Для шариковых и роликовых радиальных, а также шариковых радиально-упорных подшипников: 8, 7, Нормальный (0), 6, 5, 4, Т, 2.

- Для роликовых конических подшипников: 8, 7, 0, Нормальный, 6Х, 6, 5, 4, 2.

Нормальный класс (иногда обозначается как «0») является базовым и наиболее распространенным. Классы 8 и 7 применяются в узлах с невысокими требованиями к точности вращения. Классы 6 и 5 используются в ответственных механизмах (например, коробки передач, электродвигатели). Высокоточные классы 4, Т и 2 предназначены для прецизионных узлов, таких как шпиндели металлообрабатывающих станков, измерительные приборы и гироскопы, где критически важны минимальные биения и высокая скорость вращения.

Для обеспечения корректной работы узла точность изготовления сопрягаемых деталей (вала и отверстия в корпусе) должна соответствовать классу точности самого подшипника. В таблице 1 приведены рекомендуемые соотношения.

Таблица 1 – Ориентировочное соответствие классов точности подшипников и квалитетов сопрягаемых деталей

| Класс точности подшипника | 2 | 2, 4, 5 | 4, 5 | 6, 0 (Нормальный) |

| Посадочная поверхность | Вал | |||

| Рекомендуемый квалитет | IT3 | IT4 | IT5 | IT6 |

| Посадочная поверхность | Отверстие корпуса | |||

| Рекомендуемый квалитет | IT4 | IT5 | IT6 | IT7-IT9 |

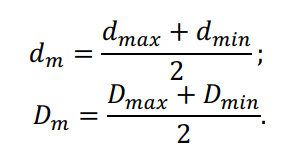

Особенности допусков на посадочные диаметры

В стандартах на подшипники за номинальные диаметры D и d принимаются, соответственно, наружный диаметр наружного кольца и внутренний диаметр внутреннего кольца. Для учета возможной овальности тонкостенных колец используется понятие среднего диаметра (Dm и dm), который вычисляется как среднее арифметическое из максимального и минимального значений, измеренных в одной плоскости.

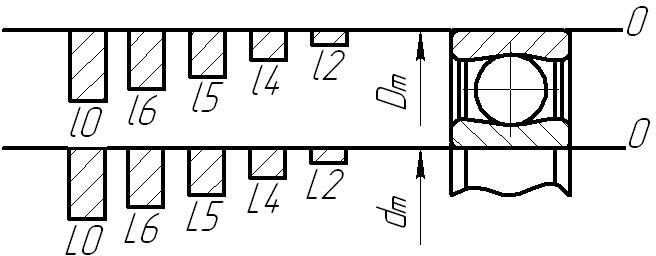

Ключевая особенность допусков подшипников — это их расположение относительно нулевой линии. В отличие от стандартной Системы Отверстия (ЕСДП), где поле допуска основного отверстия (H) всегда находится «в плюсе» (над нулевой линией), поля допусков для подшипниковых колец имеют особое расположение, обозначаемое буквами L (для внутреннего кольца) и l (для наружного кольца).

- Для среднего диаметра отверстия (внутреннего кольца) установлены классы допусков: L0, L6, L5, L4, L2.

- Для среднего диаметра вала (наружного кольца) установлены классы допусков: l0, l6, l5, l4, l2.

Как видно на схеме (Рисунок 1), поля допусков на диаметр внутреннего кольца (L) расположены ниже нулевой линии, то есть в «минусе». Такое «перевернутое» расположение — это важное конструктивное решение. Оно позволяет получать необходимые посадки с натягом, используя стандартные и легко изготавливаемые поля допусков валов (например, k5, m5, n6) без необходимости задавать для вала большие отклонения.

Рисунок 1 – Схемы расположения полей допусков для посадочных диаметров колец подшипников качения

Дополнительные категории точности (A, B, C)

Помимо основных классов точности, для подшипников установлены три категории, которые нормируют дополнительные эксплуатационные параметры, такие как уровень вибрации или момент трения:

- Категория A: Для подшипников высоких классов точности (5, 4, 2, Т), к которым предъявляются специальные требования по уровню вибрации, отклонениям формы и другим параметрам для особо ответственных применений.

- Категория B: Для подшипников средних классов (0, 6Х, 6, 5), где дополнительно нормируется один из параметров, например, только радиальное биение или только уровень вибрации.

- Категория C: Для подшипников общепромышленного применения (классы 8, 7, 0, 6), к которым не предъявляются специальные требования по вибрации или моменту трения.

2. Выбор и назначение посадок: теория и практика

Правильный выбор посадки — залог долгой и безаварийной работы подшипникового узла. Он определяется в первую очередь характером нагружения колец подшипника. Согласно ГОСТ 3325-85 «Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки», различают три основных вида нагружения.

Рисунок 2 – Схема расположения полей допусков при посадках подшипников на валы и в отверстия корпусов

Виды нагружения колец

- Циркуляционное нагружение. Возникает, когда кольцо вращается относительно постоянной по направлению радиальной нагрузки. Классический пример — внутреннее кольцо подшипника на вращающемся валу (колесо автомобиля). Нагрузка от дороги действует на одну зону, а кольцо постоянно «прокатывается» под ней. Такое нагружение требует посадки с гарантированным натягом, чтобы исключить проскальзывание (проворачивание) кольца на валу. Проскальзывание приводит к износу посадочных поверхностей (фреттинг-коррозии), перегреву и быстрому выходу узла из строя.

- Местное нагружение. Наблюдается, когда кольцо неподвижно относительно постоянной радиальной нагрузки. Пример — наружное кольцо в ступице невращающегося ролика конвейера. Нагрузка всегда давит на один и тот же участок дорожки качения. В этом случае предпочтительна посадка с небольшим зазором. Этот зазор позволяет кольцу под действием вибраций и толчков медленно проворачиваться в корпусе, равномерно распределяя износ по всей дорожке качения и тем самым значительно увеличивая ресурс подшипника.

- Колебательное нагружение. Это сложный случай, возникающий при одновременном действии двух нагрузок: постоянной и вращающейся (например, от дисбаланса). На одном участке дорожки нагрузки складываются, на другом — вычитаются. Выбор посадки здесь зависит от соотношения этих нагрузок.

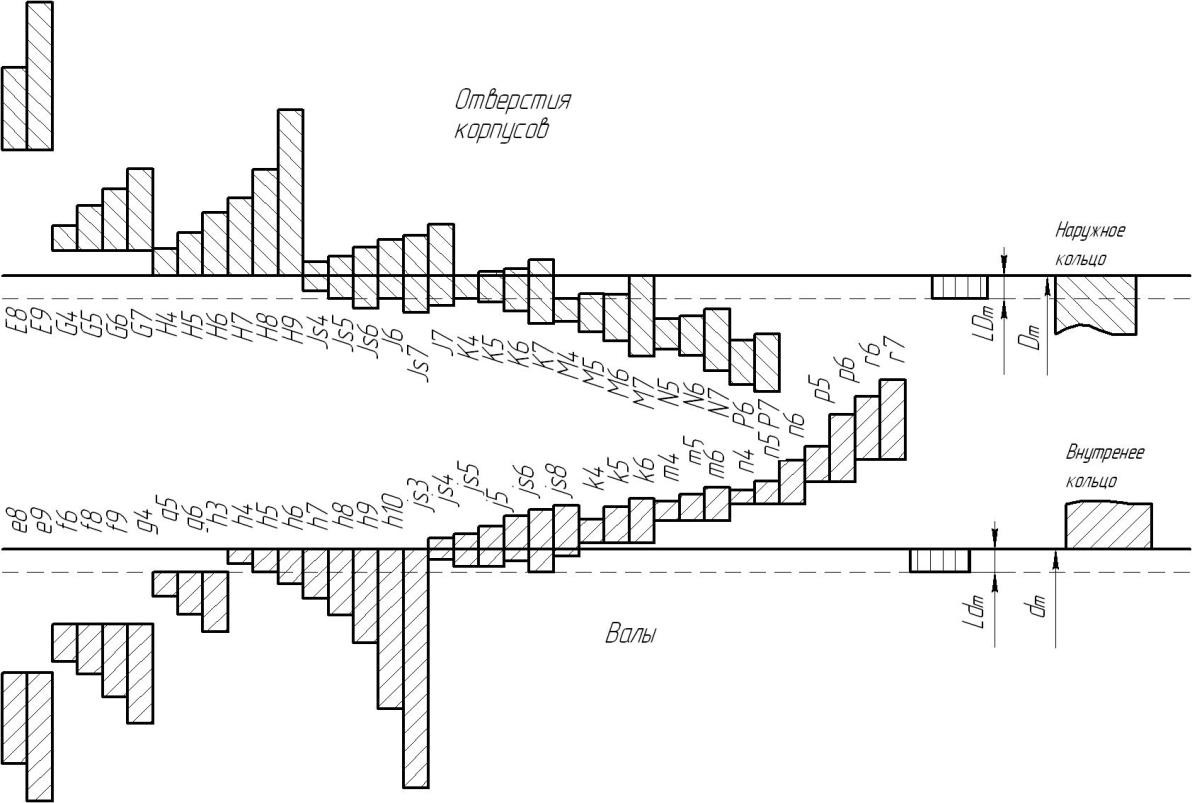

Рекомендации по выбору полей допусков

Исходя из вида нагружения, класса точности подшипника и условий эксплуатации, выбираются поля допусков для вала и отверстия корпуса. Наиболее часто используемые поля допусков приведены в таблицах 2 и 3.

Таблица 2 – Рекомендуемые поля допусков вала для сопряжения с внутренним кольцом

| Класс точности подшипника | Поля допусков вала |

| 0 (Нормальный) и 6 | f6, g6, h6, js6, k6, m6, n6 |

| 5 и 4 | g5, h5, js5, k5, m5, n5 |

| 2 | g4, h4, js4, k4, m4, n4 |

Таблица 3 – Рекомендуемые поля допусков отверстия корпуса для сопряжения с наружным кольцом

| Класс точности подшипника | Поля допусков отверстия |

| 0 (Нормальный) и 6 | F7, G7, H7, JS7, K7, M7, N7, P7 |

| 5 и 4 | F6, G6, H6, JS6, K6, M6, N6 |

| 2 | F5, G5, H5, JS5, K5, M5, N5 |

Обратите внимание, что допуски для отверстий корпуса, как правило, на один-два квалитета грубее, чем для валов. Это связано с тем, что изготовить точное отверстие технологически сложнее и дороже, чем точный вал.

В таблице 4 представлены подробные рекомендации по выбору посадок в зависимости от интенсивности нагрузки, которая определяется отношением эквивалентной динамической нагрузки P к динамической грузоподъемности подшипника C.

Таблица 4 – Рекомендуемые посадки для установки подшипников качения на вал и в корпус (по ГОСТ 3325-85)

| Вид нагружения кольца | Режим работы (P/C) | Тип и размер подшипника | Поля допусков | Рекомендуемые посадки | Примеры применения |

| Посадки подшипников на вал (под внутреннее кольцо) | |||||

| Циркуляционное | Легкий/нормальный (0,07 < P ≤ 0,15C) | Шариковые и роликовые d ≤ 50мм (высокая точность) | h4; js4; h5; js5 | L2/h4; L2/js4; L4/h5; L5/js5 | Высокоскоростные шпиндели, турбокомпрессоры, малогабаритные электромашины |

| Шариковые и роликовые d ≤ 100 мм | js6; k6 | L6/js6; L6/k6; L0/js6; L0/k6 | Электромоторы, насосы, вентиляторы, коробки скоростей станков и тракторов, сельхозмашины | ||

| Шариковые и роликовые d > 100 мм до 250 мм | m6 | L6/m6; L0/m6 | |||

| Радиально-упорные d ≤ 100 мм | k5; m5 | L4/k5; L5/m5 | |||

| Тяжелый, ударный (P > 0,15C) | Роликовые радиальные d от 50 до 140 мм | m6; n6 | L6/m6; L6/n6; L0/m6; L0/n6 | Буксы железнодорожного транспорта, коленчатые валы, мощные редукторы, прокатные станы, экскаваторы, дробилки, вибраторы | |

| Роликовые радиальные d от 140 до 200 мм | p6 | L6/p6; L0/p6 | |||

| Роликовые радиальные d > 200 мм | r6; r7 | L6/r6; L0/r6; L6/r7; L0/r7 | |||

| Подшипники на закрепительных втулках | h8; h9 | — | |||

| Местное | Легкий/нормальный (P ≤ 0,07C) | Все типы и диаметры | g6 | L6/g6; L0/g6 | Ролики ленточных транспортеров, натяжные ролики |

| Нормальный/тяжелый (0,07 < P ≤ 0,15C) | Все типы и диаметры | h6 | L6/h6; L0/h6 | Колеса автомобилей (неведущие), блоки грузоподъемных механизмов | |

| Посадки подшипников в корпус (под наружное кольцо) | |||||

| Циркуляционное | Нормальный/тяжелый (0,07 < P ≤ 0,15C) | Для всех типов | M7; N7 | M7/l6; N7/l6; M7/l0; N7/l0 | Ступицы ведущих колес автомобилей и тракторов, ходовые колеса кранов |

| Тяжелый, тонкостенные корпуса (P > 0,15C) | P7 | P7/l6; P7/l0 | Корпуса редукторов с большой нагрузкой | ||

| Местное | Легкий/нормальный (0,07 < P ≤ 0,15C) | Для всех типов | H7; JS7 | H7/l6; JS7/l6; H7/l0; JS7/l0 | Большинство стационарных узлов: редукторы, трансмиссионные валы, электродвигатели |

| Любой, при необходимости компенсации температурных расширений | H8; G7 | H8/l6; G7/l0 | Опоры длинных валов («плавающая» опора) | ||

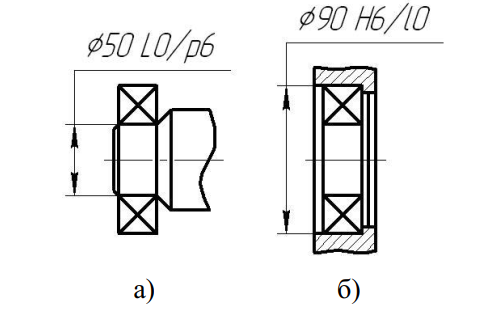

3. Правила обозначения посадок на конструкторских чертежах

Для обеспечения однозначного понимания требований конструктора, обозначение посадок подшипников качения на чертежах выполняется по строгим правилам, аналогичным обозначению стандартных посадок.

1. Посадка внутреннего кольца на вал (Рисунок 3а):

Обозначение записывается в виде дроби. В числителе указывается поле допуска для внутреннего кольца подшипника (например, L0 или L6), а в знаменателе — поле допуска вала (например, k5). Пример полного обозначения на чертеже: ø60 L0/k5.

2. Посадка наружного кольца в корпус (Рисунок 3б):

Здесь в числителе указывается поле допуска для отверстия в корпусе (например, H7), а в знаменателе — поле допуска для наружного кольца подшипника (например, l0 или l6). Пример полного обозначения: ø110 H7/l0.

Рисунок 3 – Примеры обозначения посадок с кольцами подшипников качения: а – посадка внутреннего кольца на вал; б – посадка наружного кольца в корпус

Заключение

Грамотный выбор посадок для подшипников качения — это фундаментальная задача инженера-конструктора, от решения которой напрямую зависит производительность, надежность и ресурс всего изделия. Процесс выбора должен базироваться на комплексном анализе условий эксплуатации: величины и характера нагрузки, требуемой точности вращения, скоростного режима и температурных условий. Следование рекомендациям, изложенным в ГОСТ 520-2011 и ГОСТ 3325-85, а также правильное обозначение посадок на чертежах являются гарантией того, что подшипниковый узел будет изготовлен и собран в полном соответствии с конструкторским замыслом, обеспечивая долгую и безотказную работу механизма.