Содержание страницы

Алюминий — металл, который без преувеличения можно назвать материалом XXI века. Его уникальное сочетание легкости, прочности и коррозионной стойкости сделало его незаменимым в авиакосмической отрасли, автомобилестроении, строительстве и производстве товаров народного потребления. Однако работа с этим металлом требует особого подхода, особенно в вопросах сварки. Исторически, соединение алюминиевых деталей было серьезной технологической проблемой из-за его химической активности и физических свойств. Газовая сварка, хотя и уступает сегодня более современным методам, таким как TIG и MIG, по-прежнему остается востребованной в ремонтных работах, мелкосерийном производстве и в полевых условиях. В этой статье мы подробно разберем все аспекты газовой сварки алюминия и его сплавов, от металлургических основ до практических техник.

Свойства и классификация алюминиевых сплавов: от металлургии к практике

Ключевое преимущество алюминиевых сплавов — это их малая плотность, которая в сочетании с высокими механическими характеристиками обеспечивает превосходную удельную прочность (соотношение прочности к весу). К этому добавляются отличная тепло- и электропроводность, высокая стойкость к коррозии и хорошие технологические свойства, делающие их универсальным конструкционным материалом.

Для достижения требуемых эксплуатационных характеристик в чистый алюминий вводят легирующие элементы. Наиболее распространенными являются марганец (Mn), медь (Cu), магний (Mg), кремний (Si), цинк (Zn), а также хром (Cr) и никель (Ni). Большинство из них формируют с алюминием твердые растворы с ограниченной растворимостью. В зависимости от технологического назначения, все алюминиевые сплавы делятся на две глобальные группы: деформируемые и литейные.

Деформируемые сплавы

К этой группе относятся сплавы, предназначенные для обработки давлением: ковки, штамповки, прокатки (для получения листов), прессования (для профилей) и волочения (для проволоки). Они, в свою очередь, делятся на две подкатегории:

- Не упрочняемые термической обработкой. Их прочность повышается только за счет легирования и механического упрочнения (нагартовки). Яркие представители — сплавы алюминия с марганцем (серия АМц) и магнием (АМг, АМг3, АМг5 и др.). Эти материалы ценятся за высокую пластичность, исключительную коррозионную стойкость и хорошую свариваемость (особенно АМц, АМг3). Их прочность относительно невысока. Каждый из этих сплавов может поставляться в мягком (отожженном), полунагартованном или нагартованном состоянии, что напрямую влияет на его прочностные характеристики.

- Упрочняемые термической обработкой. Это высокопрочные сплавы, такие как дюралюмины (Д1, Д16), а также сплавы марок АВ, АК и В95. Их прочность достигается за счет сложной термообработки, включающей закалку и последующее старение. Процесс выглядит так: сплав нагревают до температуры 480–530 °С, при которой легирующие элементы полностью растворяются в алюминии, выдерживают от 30 минут до 2 часов, а затем резко охлаждают в воде. Такая закалка «замораживает» нестабильную структуру. Далее следует процесс старения: естественное (при комнатной температуре в течение ~5 суток) или искусственное (ускоренное, при нагреве до 100–200 °С на несколько часов). В ходе старения из пересыщенного раствора выделяются мельчайшие частицы упрочняющих фаз, которые блокируют движение дислокаций в кристаллической решетке, что и приводит к значительному росту прочности и твердости.

Литейные сплавы

Как следует из названия, эти сплавы предназначены для получения фасонных отливок, зачастую сложной конфигурации. Их главный критерий — высокие литейные свойства (жидкотекучесть, малая усадка). Наибольшее распространение получили силумины — сплавы на основе системы алюминий-кремний (Al-Si) с содержанием кремния от 4 до 13%. Они обладают хорошей коррозионной стойкостью и отличными литейными качествами. Однако их пластичность невысока. Для ее повышения силумины подвергают модифицированию — введению в расплав малых добавок (например, натрия), которые измельчают структуру металла, делая его более вязким и менее хрупким. Большинство литейных сплавов также упрочняются различными режимами термической обработки.

Ключевые вызовы при сварке: свойства алюминия, определяющие его свариваемость

Сварка алюминия — процесс, требующий глубокого понимания его уникальных физико-химических свойств. Игнорирование этих особенностей неизбежно ведет к дефектам и браку.

- Оксидная пленка (Al2O3). Это главный враг сварщика. Алюминий обладает огромным химическим сродством к кислороду, мгновенно покрываясь на воздухе тонкой, но чрезвычайно прочной и тугоплавкой оксидной пленкой. Ее температура плавления (~2050 °С) почти в три раза выше температуры плавления самого алюминия (~660 °С). При сварке, прежде чем металл начнет плавиться, эта пленка должна быть разрушена. Кроме того, плотность оксида в 1,5 раза выше плотности расплава, из-за чего его частицы могут тонуть в сварочной ванне, образуя шлаковые включения, которые резко снижают прочность шва.

- Высокая теплопроводность и низкая температура плавления. Алюминий отводит тепло от зоны сварки в 5-6 раз быстрее, чем сталь. Это требует использования источников тепла с высокой концентрацией энергии и затрудняет дозирование тепла: легко получить как непровар, так и прожог.

- Значительное тепловое расширение. Коэффициент линейного расширения алюминия почти вдвое выше, чем у стали. При нагреве и последующем охлаждении это приводит к возникновению значительных остаточных напряжений и серьезным деформациям (короблению) изделия, особенно в угловых и тавровых соединениях.

- Водородная пористость. Расплавленный алюминий активно поглощает водород, который образуется при разложении паров воды или углеводородов в пламени горелки. Растворимость водорода в жидком алюминии на порядок выше, чем в твердом. В процессе быстрой кристаллизации сварочной ванны водород не успевает выйти из расплава и остается в металле шва в виде газовых пузырьков — пор. Химически процесс можно описать так:

2Аl + 3Н2О = Аl2О3 + 6Н (6)

- Склонность к образованию горячих трещин. В интервале температур между началом и концом кристаллизации многие алюминиевые сплавы (особенно литейные и высокопрочные) обладают низкой прочностью и пластичностью. Усадочные напряжения, возникающие в этот момент, могут привести к образованию кристаллизационных (горячих) трещин.

- Вязкость сварочной ванны. Расплавленный алюминий покрыт оксидной пленкой и имеет высокое поверхностное натяжение, что делает сварочную ванну вязкой и «ленивой». Это затрудняет формирование шва и контроль над процессом.

В сплавах с высоким содержанием магния (АМг5, АМг6) при газовой сварке может наблюдаться вспучивание металла и пористость в околошовной зоне. Снизить этот эффект помогает предварительный подогрев и уменьшение скорости сварки.

Технология газовой сварки алюминиевых сплавов: от А до Я

Несмотря на перечисленные сложности, при строгом соблюдении технологии можно получить качественное сварное соединение.

Выбор горючего газа и пламени

Основным горючим газом для сварки алюминия является ацетилен, создающий высокотемпературное и концентрированное пламя. Для тонколистового металла (до 2 мм) допустимо использование водорода, однако следует помнить о его склонности к растворению в сварочной ванне, что может спровоцировать пористость. Также применяются пропан-бутановые смеси. При сварке сплава АМц толщиной до 3 мм они обеспечивают сопоставимое с ацетиленом качество, но при толщинах 5-8 мм производительность падает на 15-20%. Важным недостатком пропан-бутана является более широкая зона термического влияния (ЗТВ), что усиливает коробление.

Пламя горелки должно быть настроено как нормальное (восстановительное). Допускается лишь незначительный избыток ацетилена. Избыток кислорода категорически недопустим, так как он будет интенсивно окислять алюминий.

Выбор присадочного материала

Правильный выбор присадочной проволоки — залог успеха. Общее правило гласит: для сварки чистого алюминия и сплавов типа АМц используется присадка, аналогичная по составу основному металлу. Для большинства других сплавов присадка должна отличаться по составу, чтобы создать металл шва с оптимальной структурой, предотвратить образование трещин и обеспечить необходимые механические свойства. Например, для сплавов системы Al-Mg-Si, склонных к трещинам, используют присадку из системы Al-Si.

Вся сварочная проволока должна соответствовать требованиям актуального ГОСТ 7871-2019 «Проволока сварочная из алюминия и сплавов алюминиевых. Технические условия».

Поверхность присадки должна быть идеально чистой, без масел, грязи, вмятин и дефектов. Перед использованием ее обезжиривают и протравливают по той же технологии, что и основной металл.

| Таблица 1. Рекомендации по выбору присадочной проволоки для газовой сварки (согласно ГОСТ 7871-2019) | |

| Марки свариваемых сплавов | Рекомендуемые марки присадочной проволоки |

| АД, АД1, АД0 (технический алюминий) | СвАK5, СвА97 |

| АМц | СвАМц |

| АМг2, АМг3, АМг4 | СвАМг3, СвАМг6 |

| АМг5 | СвАМг5, СвАМг6 |

| АМг6 | СвАМг6, СвАМг61 (с цирконием для измельчения зерна) |

| МВ, АД31, АД33 (система Al-Mg-Si) | СвАK5, Св1557 |

| АЛ2, АЛ4, АЛ6 (литейные) | СвАK5 |

Важный нюанс: применение присадки СвАК5 для сварки магниевых сплавов (например, АМг5) недопустимо. Это приводит к образованию в шве хрупкого соединения — силицида магния (Mg2Si) по границам зерен, что гарантированно вызовет трещины.

Газовая сварка высокопрочных сплавов типа дюралюминов (Д16) и В95, как правило, неэффективна. Прочность соединения составляет всего 50-60% от прочности основного металла из-за перегрева и выделения хрупких интерметаллидов (СuАl2) в околошовной зоне.

Роль флюсов в процессе сварки

Газовая сварка алюминия невозможна без применения флюсов. Их основная задача — химическое разрушение и удаление тугоплавкой оксидной пленки Al2O3 и защита сварочной ванны от окисления. Флюсы представляют собой порошкообразные смеси на основе хлоридов и фторидов щелочных и щелочноземельных металлов.

| Таблица 2. Примеры составов флюсов для газовой сварки алюминия и его сплавов | |||||||

| Компонент флюса | Номер состава флюса | Промышленные марки флюса | |||||

| 1 | 2 | 3 | 4 | ВАМИ | Н-1 | АФ-4А | |

| Содержание компонента, % по массе | |||||||

| Хлорид натрия (NaCl) | 30 | 19 | 41 | 16 | 30 | 20 | 28 |

| Хлорид калия (KCl) | 45 | 29 | 51 | 44 | 50 | 45 | 50 |

| Хлорид лития (LiCl) | 15 | — | — | — | — | — | 14 |

| Хлорид бария (BaCl2) | — | 48 | — | 20 | — | 20 | — |

| Фторид натрия (NaF) | — | — | 8 | 20 | — | 15 | 8 |

| Фторид калия (KF) | 7 | — | — | — | — | — | — |

| Фторид кальция (CaF2) | — | 4 | — | — | — | — | — |

| Сульфат натрия (Na2SO4) | 3 | — | — | — | — | — | — |

| Kриолит (Na3AlF6) | — | — | — | — | 20 | — | — |

Перед сваркой порошок разводят дистиллированной водой до консистенции пасты и наносят тонким слоем на кромки и присадочный пруток. Важно помнить, что остатки хлоридных флюсов вызывают интенсивную коррозию, поэтому их необходимо полностью удалять после сварки.

Подготовка кромок и очистка поверхности

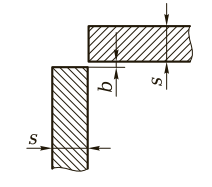

Это самый ответственный этап. Кромки разделывают механически (фрезеровкой, строганием), удаляя все заусенцы. Тип разделки зависит от толщины металла.

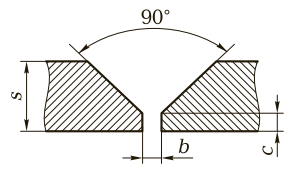

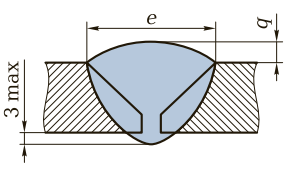

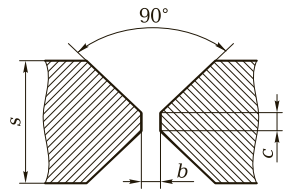

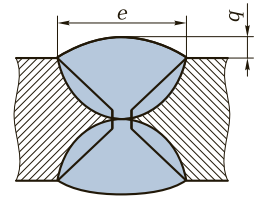

| Таблица 3. Размеры конструктивных элементов кромок соединений под газовую сварку алюминия и его сплавов | ||||||||||

| Тип соединения | Условное обозначение | Форма подготовки кромок | Характер шва | Конструктивные элементы подготовленных кромок | Размеры, мм | |||||

| s (толщина) | b (зазор) | c (притупление) | e (ширина шва) | q (усиление) | ||||||

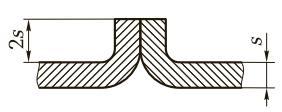

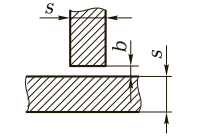

| Стыковое | С1 | С отбортовкой двух кромок | Односторонний |  |

|

0,5 … 2,0 | — | — | 6 … 10 | 1,5 … 2,5 |

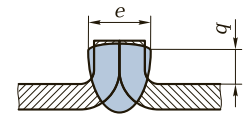

| С2 | Без скоса кромок |  |

|

0, 8 … 4,0 | 0 … 2,0 | — | 6 … 10 | 1,0 … 1,5 | ||

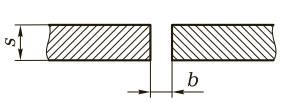

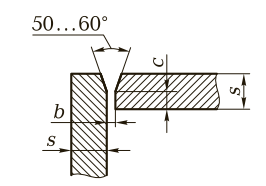

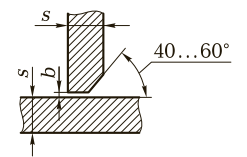

| С3 | Со скосом двух кромок (V-обр.) |  |

|

4 … 10 | 2,5 … 4,0 | 1,5 ….3,0 | 14 … 20 | 1,5 … 2,0 | ||

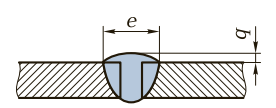

| С4 | С двумя симметричными скосами (X-обр.) | Двусторонний |  |

|

10 … 20 | 3,5 … 5,0 | 3 … 4 | 17 … 25 | 3 … 4 | |

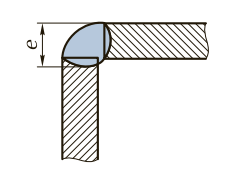

| Угловое | У1 | Без скоса кромок | Односторонний |  |

|

До 1,5 | 0,3 … 0,5 | — | 2 … 5 | — |

| 1,5 … 3,0 | 0,5 … 1,0 | 4 … 7 | ||||||||

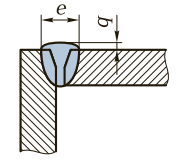

| У2 | Со скосом одной кромки |  |

|

3 … 5 | 0,8 … 1,5 | 1,0 … 1,2 | 8 … 15 | 1 | ||

| Более 5 | 1… 2 | 1,2 … 1,5 | 12 … 20 | |||||||

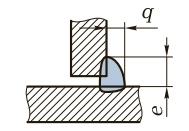

| Тавровое | Т1 | Без скоса кромок |  |

|

До 1,5 | 0,3 … 0,5 | — | 3 … 6 | 1 | |

| 1,5 … 3,0 | 0,5 … 1,0 | 3 … 10 | ||||||||

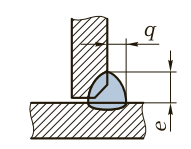

| Т2 | Со скосом одной кромки |  |

|

3 … 5 | 0,8 … 1,5 | — | 5 … 12 | 5 … 8 | ||

| Более 5 | 1… 2 | 12 … 18 | ||||||||

После механической подготовки следует химическая очистка. Она включает:

- Обезжиривание: протирка органическими растворителями (ацетон, бензин) или кратковременное (1-2 мин) погружение в 5%-ный водный раствор едкого натра (NaOH).

- Промывка в теплой воде.

- Травление (осветление): погружение в 15-30%-ный раствор азотной кислоты (HNO3) для удаления оксидов и нейтрализации остатков щелочи.

- Финальная промывка в горячей воде и тщательная сушка.

Важно: сваривать детали необходимо не позднее чем через 8 часов после химической очистки. Непосредственно перед сваркой кромки дополнительно зачищают металлической щеткой из нержавеющей проволоки.

Сборка и прихватка

Детали собирают в стык с равномерным зазором, который зависит от толщины металла. Для фиксации геометрии соединения используют прихватки, выполненные тем же присадочным материалом и с тем же флюсом. Прихватки должны быть короткими и невысокими, чтобы легко переплавиться при прохождении основного шва.

| Таблица 4. Параметры зазоров и прихваток для стыковых соединений | ||||

| Толщина свариваемой детали, мм | Зазор между деталями, мм | Расстояние между прихватками, мм | Ориентировочные размеры прихватки, мм | |

| Высота | Длина | |||

| До 1,5 | 0,5 … 1,0 | 20 … 30 | 1,0 … 1,5 | 2 … 4 |

| 1,5 … 3,0 | 0,8 … 2,0 | 30 … 50 | 1,5 … 2,5 | 4 … 6 |

| 3 … 5 | 1,8 … 3,0 | 50 … 80 | 2,5 … 4,0 | 6 … 8 |

| 5 … 10 | 2,5 … 4,0 | 80 … 120 | 4 … 6 | 8 … 12 |

| 10 … 25 | 3,5 … 5,0 | 120 … 200 | 6 … 12 | 12 … 26 |

| Свыше 25 | 4,5 … 6,0 | 200 … 360 | 12 … 20 | 26 … 60 |

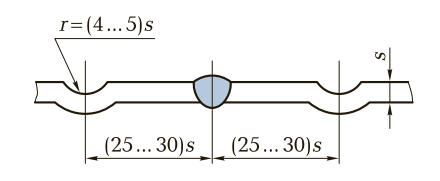

Для снижения деформаций при сварке тонколистовых конструкций (баков, коробов) вблизи шва могут выполняться специальные ребра жесткости — зиги (Рис. 1).

Рис. 1. Увеличение жесткости листа толщиной s из алюминиевого сплава в зоне сварки с помощью зигов радиусом r

Режимы и техника сварки

Мощность горелки и диаметр присадочного прутка выбираются в зависимости от толщины металла.

| Таблица 5. Ориентировочные режимы газовой сварки алюминия и его сплавов | |||

| Толщина металла, мм | Зазор, мм | Расстояние между прихватками, мм | Диаметр присадочной проволоки, мм |

| 1,0 … 1,5 | 0,5 … 1,0 | 20 … 30 | 1,5 … 2,5 |

| 1,6 … 3,0 | 0,8 … 2,0 | 30 … 50 | 2,5 … 3,0 |

| 3,1 … 5,0 | 1,8 … 3,0 | 50 … 80 | 3,0 … 4,0 |

| 5,1 … 10 | 2,5 … 4,0 | 80 … 120 | 4,0 … 6,0 |

| 10,1 … 15 | 3,5 … 5,0 | 120 … 210 | 6,0 … 8,0 |

| Ориентировочный часовой расход газов, дм3/ч (л/ч) | |||

| Ацетиленокислородное пламя | Пропан-бутанокислородное пламя | ||

| Ацетилен | Кислород | Пропан-бутан | Кислород |

| 50 … 125 | 55 … 135 | 90 … 120 | 250 … 350 |

| 120 … 240 | 130 … 260 | 120 … 250 | 420 … 900 |

| 200 … 400 | 250 … 440 | 250 … 600 | 900 … 1 200 |

| 400 … 700 | 430 … 750 | 600 … 1 200 | 2 100 … 4 000 |

| 700 … 1 200 | 740 … 1 400 | 1 200 … 1 800 | 4 500 … 5 400 |

Сварку ведут на максимально возможной скорости, чтобы избежать перегрева металла. При толщине до 5 мм обычно применяют левый способ (горелка движется впереди присадки), при большей толщине — правый (присадка впереди горелки). Угол наклона мундштука горелки к поверхности составляет 30-60°, присадочного прутка — 40-60°. При сварке толстого металла (более 3 мм) горелке и присадке сообщают колебательные движения в противофазе.

Детали толщиной свыше 5 мм требуют предварительного подогрева до 300-350 °С. Заварку дефектов в литых деталях также производят с общим или местным подогревом для предотвращения трещин.

Обработка сварных соединений после сварки

Послесварочная обработка преследует три цели: повышение коррозионной стойкости, улучшение механических свойств и снятие остаточных напряжений.

- Удаление остатков флюса. Это обязательная и немедленная операция. Не позднее чем через 1 час после сварки шов и прилегающую зону тщательно промывают горячей водой (60-80 °С) с помощью щеток. Затем следует промывка в 2%-ном растворе хромового ангидрида, финальная промывка чистой горячей водой и сушка. Качество отмывки контролируют 2%-ным раствором нитрата серебра (появление белого осадка говорит о наличии хлоридов).

- Термическая обработка. Для снятия остаточных напряжений и гомогенизации структуры применяют отжиг (например, для литых деталей при 300-350 °С). Сварные изделия из термоупрочняемых сплавов могут подвергаться полному циклу закалки и старения, если это не вызывает недопустимых деформаций.

- Механическая обработка. Для повышения прочности швов на пластичных сплавах (чистый Al, АМц) применяют проковку шва в холодном или горячем состоянии. Это уплотняет металл и создает на поверхности полезные сжимающие напряжения.

Заключение

Газовая сварка алюминия и его сплавов — это технология, требующая от специалиста не только твердых практических навыков, но и глубокого понимания металлургических процессов. Ключевыми факторами успеха являются безукоризненная чистота свариваемых поверхностей, правильный подбор присадочных материалов и флюсов согласно актуальным стандартам, а также точный контроль тепловложения в процессе работы. Хотя сегодня на первый план вышли более производительные методы аргонодуговой сварки (TIG, MIG), газовая сварка сохраняет свою нишу в ремонте, реставрации и при работе с тонкими металлами, где важна деликатность и возможность точного управления сварочной ванной. Освоив принципы, изложенные в данном руководстве, вы сможете успешно решать задачи по соединению этого сложного, но незаменимого «крылатого металла».