Содержание страницы

Теплообменные аппараты — это критически важные компоненты любой холодильной системы, от бытового кондиционера до промышленной чиллерной установки. Их основная задача — обеспечивать эффективную передачу тепловой энергии между хладагентом и внешней средой (воздухом или водой). От состояния конденсаторов и испарителей напрямую зависят производительность, энергоэффективность и надежность всей системы. Своевременная диагностика, качественное техническое обслуживание и профессиональный ремонт этих узлов являются залогом их долгой и безаварийной эксплуатации. В данном материале мы детально рассмотрим методики ремонта и обслуживания ключевых типов теплообменников, используемых в холодильной технике.

1. Комплексный ремонт и обслуживание конденсаторов

Конденсатор — ключевой узел холодильного контура, отвечающий за отвод тепла от сжатого газообразного хладагента и его последующую конденсацию в жидкое состояние. Качество его работы напрямую влияет на давление в системе и энергопотребление компрессора.

Новые конденсаторы, как правило, поставляются на объект в полной заводской готовности. Для предотвращения внутренней коррозии и загрязнения во время транспортировки и хранения их внутренний объем заполняется инертным газом — осушенным азотом или воздухом под небольшим избыточным давлением. Трубопроводы герметично заглушены, чаще всего методом пайки. Наличие давления внутри свидетельствует о герметичности аппарата на момент поставки. Комплект сопроводительной документации в обязательном порядке должен включать заводской паспорт и акты испытаний на прочность и плотность, проведенных в соответствии с требованиями ГОСТ 34347-2017 «Сосуды и аппараты стальные сварные. Общие технические условия». Часто на корпусе размещается информационная наклейка с указанием тестового давления.

1.1. Испытания на прочность и плотность

После завершения монтажа всего холодильного контура проводятся обязательные гидравлические или пневматические испытания. Сторона высокого давления, включающая конденсатор, испытывается отдельно от стороны низкого давления.

Испытания на плотность (герметичность) выполняются с использованием сухого азота. Давление испытания должно соответствовать расчетному рабочему давлению, регламентированному стандартами промышленной безопасности, в частности ГОСТ EN 378-2-2014 «Системы холодильные и тепловые насосы. Требования безопасности и охраны окружающей среды. Часть 2». Для систем с конденсаторами воздушного охлаждения это давление принимается равным давлению насыщенных паров используемого хладагента при температуре +63°С.

Например:

- Для хладагента R-410A при +63°С избыточное давление составит 39,5 бар.

- Для хладагента R-134a при той же температуре давление будет значительно ниже — 17 бар.

Эти значения можно точно определить по p-h диаграммам (диаграммам Молье) для соответствующего хладагента или с помощью специализированного программного обеспечения.

Внимание! Перед подачей испытательного давления необходимо убедиться, что из контура временно демонтированы или отсечены все элементы, не рассчитанные на такое давление: стандартные манометры, реле и датчики давления, некоторые сервисные клапаны.

1.2. Монтаж и пусконаладка

Конденсаторы наружного исполнения монтируются на заранее подготовленный фундамент на земле, на кровле здания или на стеновом кронштейне. Для минимизации передачи вибрации от работающих вентиляторов на строительные конструкции под опоры конденсатора обязательно устанавливаются резиновые виброгасящие прокладки. Крепление к фундаменту осуществляется при помощи анкерных болтов, обеспечивая надежную фиксацию.

После подачи электропитания необходимо провести тщательную проверку работы вентиляторов:

- Направление вращения: крыльчатки должны вращаться в сторону, указанную стрелкой на корпусе, обеспечивая правильное движение воздуха через теплообменник.

- Шум и вибрация: посторонние шумы или повышенная вибрация могут свидетельствовать о дисбалансе крыльчатки, износе подшипников или ослаблении крепежа.

- Настройка регуляторов: следует проверить корректность работы регуляторов скорости вращения вентиляторов (если они предусмотрены конструкцией).

При обнаружении повреждений ламелей (оребрения) на трубках их необходимо аккуратно выровнять. Замятые пластины создают значительное сопротивление воздушному потоку, что резко снижает эффективность теплообмена. Для восстановления геометрии оребрения используются специальные инструменты — «расчески» для выпрямления ламелей. Все работы вблизи оребрения следует проводить с особой осторожностью в защитных перчатках во избежание глубоких порезов.

1.3. Периодическое техническое обслуживание

Регулярное обслуживание — ключ к эффективной и долговечной работе конденсатора.

- Ежемесячная очистка поверхности: Осмотр и, при необходимости, очистка теплообменной поверхности от пыли, тополиного пуха, листьев и других загрязнений. Особенно актуально в весенне-летний период. Очистку проводят сжатым воздухом (по направлению, обратному движению воздуха при работе) или струей воды под невысоким давлением.

- Квартальная проверка компонентов: Ревизия электрических соединений (контакторов, клемм) и механических узлов (крепления вентиляторов, состояние подшипников).

Ценным диагностическим параметром является разница температур (ΔT) между температурой конденсации хладагента (измеренной по давлению нагнетания) и температурой окружающего воздуха. Рекомендуется замерить и зафиксировать этот показатель после пуска чистой системы. Увеличение ΔT с течением времени будет являться точным индикатором загрязнения теплообменника или наличия других неисправностей в системе.

1.4. Требования безопасности

Категорически запрещается запускать установку без проверки и корректной установки всех предохранительных устройств (предохранительный клапан, плавкая пробка и т.д.). Если предохранительное устройство сработало, перед повторным запуском необходимо в обязательном порядке выявить и устранить причину превышения давления.

Не реже одного раза в год требуется тщательная проверка всех устройств аварийного сброса давления. В агрессивных коррозионных средах такие проверки должны проводиться чаще. При обнаружении любых признаков коррозии, механических повреждений или отложений на этих устройствах, они подлежат безусловной замене. Ремонт или доработка предохранительных клапанов не допускается.

2. Ремонт и восстановление кожухотрубных теплообменников

Кожухотрубные теплообменники, благодаря своей надежности и высокой производительности, широко применяются в промышленных холодильных системах. Однако в процессе эксплуатации они подвергаются воздействию ряда негативных факторов, приводящих к снижению их эффективности и выходу из строя.

Ключевые факторы, вызывающие повреждения:

- Коррозия: Электрохимическое разрушение металлов под воздействием агрессивных компонентов теплоносителя (например, воды с высоким содержанием солей) или внешней среды.

- Эрозия: Механический износ внутренних поверхностей трубок, вызванный потоком жидкости с высокой скоростью или содержанием абразивных частиц (песка, окалины).

- Термические напряжения: Циклические изменения температур и перегрев выше расчетных значений приводят к усталости металла и деформации элементов конструкции из-за теплового расширения.

- Вибрационные нагрузки: Вибрация трубок в потоке теплоносителя может привести к их истиранию в местах контакта с трубными решетками или перегородками.

Несмотря на эти факторы, ресурс кожухотрубных теплообменников достаточно велик и при правильном обслуживании может превышать 40 000 моточасов.

2.1. Виды и состав ремонтных работ

Восстановление рабочих характеристик теплообменников включает комплекс мероприятий, классифицируемых по объему и сложности.

Основные виды работ:

- Очистка и антикоррозионная обработка трубных досок и внутренней поверхности кожуха.

- Механическая или химическая очистка внутренней и внешней поверхности теплообменных трубок.

- Восстановление герметичности развальцованных соединений трубок с трубными досками.

- Временная заглушка дефектных трубок или их полная замена в ходе капитального ремонта.

Текущий ремонт (плановое обслуживание):

- Ревизия и проверка запорной арматуры, при необходимости — замена уплотнений или арматуры целиком.

- Проверка, калибровка и наладка контрольно-измерительных приборов (КИП) и средств автоматизации.

- Ревизия и настройка вспомогательных систем (дренаж, отвод конденсата).

- Визуальный осмотр доступных внутренних поверхностей теплообменника.

Средний ремонт включает все операции текущего ремонта, а также:

- Испытание предохранительных клапанов на специализированном стенде (например, гидравлическом прессе).

- Проверка всей трубной системы на герметичность и устранение выявленных утечек.

- Ревизия всех сальниковых уплотнений, замена прокладок на фланцевых и резьбовых соединениях.

- Частичное восстановление отдельных узлов и элементов.

- Восстановление лакокрасочного покрытия и тепловой изоляции корпуса.

Капитальный ремонт подразумевает полную разборку аппарата для восстановления его ресурса до значений, близких к заводским.

- Полная разборка теплообменника, демонтаж приборов автоматики и вспомогательных элементов.

- Комплексная промывка и очистка (механическая и химическая) всех деталей.

- Дефектоскопия компонентов, восстановление или замена изношенных деталей (вплоть до полной замены трубного пучка).

- Сборка узлов, монтаж автоматики.

- Проведение полного цикла гидравлических испытаний и сдача аппарата в эксплуатацию.

2.2. Методы очистки теплообменных поверхностей

Выбор метода очистки зависит от типа и характера отложений. Очистку трубных досок от рыхлых отложений в водяном контуре обычно производят механически (щетками) или гидродинамически (напором воды).

Таблица 1 – Рекомендованные методы очистки теплообменных аппаратов

| Способ очистки | Типы отложений | ||

| Карбонатно-кальциевые (накипь) | Механические примеси (ил, песок) | Биологические (водоросли, слизь) | |

| Химическая промывка (реагентный метод) | + | — | — |

| Механическая очистка (щетки, шарошки) | + | + | + |

| Гидродинамическая установка высокого давления | + | + | + |

| Гидравлический пистолет (для мягких отложений) | — | + | + |

| Очистка эластичными пористыми шариками | + | — | + |

| Водовоздушная промывка | — | + | + |

| Термическая и вакуумная дезинфекция | — | — | + |

| Промывка увеличенным потоком (скоростная) | — | + | + |

| Электрогидроимпульсная очистка | + | — | — |

Химическая очистка является наиболее эффективным методом для удаления масляных отложений и накипи без разборки теплообменника. Для этого организуется замкнутый контур циркуляции моющего раствора, включающий насос и бак. Тип химического реагента (растворы минеральных кислот, сульфаминовая кислота, тринатрийфосфат) подбирается строго в зависимости от материала трубок и характера отложений. После завершения процедуры обязательна тщательная промывка и нейтрализация контура от остатков реагентов.

Механическая чистка — наиболее трудоемкий процесс, применяемый при капитальном ремонте или сильных загрязнениях. Она производится с помощью металлических ершей на длинных шомполах, а также с использованием гидродинамических установок, подающих воду под высоким давлением.

При обнаружении течи в одной или нескольких трубках допускается их временная заглушка специальными пробками. Это позволяет быстро восстановить работоспособность аппарата до планового капитального ремонта. Однако следует помнить, что каждая заглушенная трубка уменьшает общую площадь теплообмена и, как следствие, снижает производительность теплообменника.

3. Диагностика и ремонт пластинчатых теплообменников

Пластинчатые теплообменники (ПТО) отличаются высокой эффективностью теплопередачи и компактностью. Это достигается за счет сложного рифленого профиля пластин, который создает высокую турбулентность потока даже при малых скоростях.

Ключевые эксплуатационные проблемы:

- Загрязнение теплообменных поверхностей: отложения солей жесткости и механических примесей со стороны водяного контура и скопление компрессорного масла со стороны фреонового контура.

- Риск замерзания воды: разморозка теплообменника практически всегда приводит к его необратимому повреждению.

Для предотвращения загрязнения обязательным требованием является установка сетчатых фильтров на входе воды в теплообменник. Регулярная очистка этих фильтров критически важна, так как забитый фильтр создает высокое гидравлическое сопротивление, снижая проток воды и эффективность системы.

В таблице 2 приведены типовые неисправности ПТО, их вероятные причины и методы устранения.

Таблица 2 – Типовые неисправности пластинчатых теплообменников, их причины и способы устранения

| Проявление неисправности | Вероятная причина | Рекомендуемый способ устранения |

| Повышенный гидравлический перепад давления на аппарате | Внутреннее загрязнение теплообменных поверхностей | Выполнить предпусковую промывку системы. Провести безразборную или разборную очистку ПТО. Обеспечить фильтрацию рабочих сред. |

| Использование жидкости с повышенной вязкостью | Проверить соответствие вязкости жидкости проектным значениям, особенно при низких температурах. | |

| Некорректное подключение патрубков | Сверить схему подключения с проектным чертежом. При необходимости переподключить трубопроводы. | |

| Превышение номинального расхода жидкости | Отрегулировать расход с помощью балансировочных клапанов до проектных значений. | |

| Снижение тепловой производительности | Механическое или химическое загрязнение пластин | Выполнить очистку ПТО. Установить или прочистить фильтры. Рассмотреть возможность установки системы водоподготовки. |

| Недостаточный расход одной из сред | Отрегулировать расход до номинальных значений. Проверить насосы и регулирующую арматуру. | |

| Неправильная схема подключения (противоток/прямоток) | Выполнить подключение строго в соответствии с проектной схемой (обычно противоток). | |

| Накопление неконденсируемых газов или масла в контуре хладагента | Удалить воздух из системы. Обеспечить корректную работу маслоотделителя и правильную скорость потока для возврата масла. | |

| Наружная утечка (потеря герметичности) | Превышение максимально допустимого рабочего давления | Снизить давление в системе до номинального. Проверить настройки предохранительных устройств. |

| Гидравлические удары в системе | Устранить причины гидроударов. Установить клапаны с плавным закрытием или компенсаторы. | |

| Термическое повреждение уплотнений (перегрев) | Исключить возможность перегрева. Заменить уплотнения на новые, возможно из более термостойкого материала (EPDM, Viton). | |

| Химическое разрушение уплотнений | Подобрать материал уплотнений, совместимый с рабочей средой. При необходимости использовать промежуточный теплообменный контур. | |

| Внутренняя утечка (смешение сред) | Некорректная сборка пакета пластин | Проверить правильность чередования пластин и уплотнений в соответствии со спецификацией производителя. |

| Коррозионное повреждение (сквозная коррозия) пластины | Выявить и устранить причину коррозии. Заменить поврежденную пластину или весь пакет. Рассмотреть применение пластин из более коррозионностойкого материала (титан, сплавы). | |

| Неправильное подключение к сети | Проверить правильность подключения в соответствии с чертежом. Повернуть раму и/или пластины; это обычно возможно, т.к. наша рама имеет симметричную конструкцию. |

3.1. Особенности обслуживания паяных ПТО

Паяные пластинчатые теплообменники имеют неразборную конструкцию, что исключает возможность механической чистки. Единственный доступный метод — химическая промывка. В связи с этим, для надежной работы таких систем часто требуется предварительная водоподготовка и фильтрация.

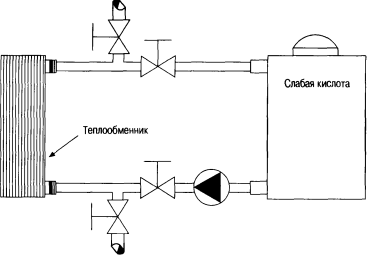

Рисунок 1 – Принципиальная схема установки для химической чистки паяного пластинчатого теплообменника

Промывка осуществляется путем принудительной циркуляции моющего реагента (например, 5%-го раствора щавелевой или лимонной кислоты) через теплообменник. Для эффективного удаления отложений рекомендуется обеспечивать объемный расход моющей жидкости, в 1.5 раза превышающий номинальный рабочий расход. По окончании промывки теплообменник необходимо тщательно промыть чистой водой для полного удаления остатков кислоты.

3.2. Защита от замерзания и гидроударов

Замерзание воды — одна из самых частых причин выхода ПТО из строя. Лед обычно образуется на выходе воды, где ее температура минимальна. Для предотвращения этого в системе должны быть предусмотрены следующие защитные устройства:

- Аварийный термостат: датчик температуры, установленный на выходе воды из теплообменника, который отключает компрессор при достижении критически низкой температуры (например, +2…+3°C).

- Реле протока воды: устройство, которое немедленно останавливает холодильную установку при прекращении циркуляции воды, предотвращая быстрое обмерзание.

Другой серьезной угрозой являются гидроудары, возникающие при резком закрытии электромагнитных (соленоидных) клапанов на жидкостных линиях. Резкий скачок давления может деформировать тонкие пластины. Для защиты рекомендуется использовать клапаны с функцией плавного закрытия или устанавливать специальные компенсаторы гидравлических ударов.

4. Обслуживание и ремонт пристенных и потолочных батарей (испарителей)

Пристенные и потолочные испарители (батареи) представляют собой гладкотрубные или пластинчато-трубные конструкции, предназначенные для охлаждения камер с температурой ниже 0°C. Они работают по принципу естественной конвекции воздуха, без использования вентиляторов.

Преимущества:

- Минимальная усушка (потеря влаги) хранимых продуктов из-за отсутствия интенсивного обдува.

- Меньшая чувствительность к образованию инея на поверхности по сравнению с оребренными воздухоохладителями.

Недостатки:

- Низкий коэффициент теплоотдачи, что требует большой площади теплообмена и, соответственно, ведет к увеличению габаритов и металлоемкости.

Пристенные батареи монтируются на расстоянии 150–200 мм от стен для обеспечения свободной циркуляции воздуха.

Рисунок 2 – Пример использования потолочных батарей для охлаждения в кузове рефрижератора

Оттайка таких испарителей производится путем остановки холодильной машины, что приводит к временному повышению температуры в камере. Из-за своих особенностей данная конструкция испарителей в настоящее время встречается реже.

Ремонтные работы для батарей проводятся в соответствии с общими принципами для теплообменных аппаратов:

- Очистка поверхности теплообмена от инея и загрязнений.

- Восстановление герметичности контура (поиск и устранение утечек).

- Ремонт и настройка регулирующих устройств и запорной арматуры.

Рекомендуемая периодичность обслуживания: профилактический осмотр — каждые 3 месяца, текущий ремонт — ежегодно, средний ремонт — через 3 года, капитальный ремонт — через 12 лет эксплуатации.

Заключение

Эффективность и надежность работы холодильной системы напрямую зависят от технического состояния ее теплообменных аппаратов. Пренебрежение регулярным обслуживанием приводит не только к снижению холодопроизводительности и росту энергопотребления, но и к риску серьезных аварий с дорогостоящим ремонтом. Систематический подход, включающий плановую очистку, проверку средств автоматики и защиты, а также соблюдение эксплуатационных режимов в соответствии с нормативной документацией, такой как ГОСТ EN 378-1-2014, является наиболее экономически оправданной стратегией. Доверять диагностику и ремонт теплообменного оборудования следует только квалифицированным специалистам, обладающим необходимыми знаниями и инструментами для качественного выполнения работ.