Современное строительство подземных сооружений и зданий невозможно представить без надежной гидроизоляции. От качества изоляционного покрытия зависит не только срок службы конструкций, но и их эксплуатационная безопасность. Минеральные составы на основе цемента остаются одним из наиболее проверенных и востребованных решений, позволяя эффективно защищать конструкции от воздействия воды, агрессивных сред и биологической коррозии.

Штукатурная гидроизоляция, торкретирование, обмазочные и пенетрирующие составы применяются как в новом строительстве, так и при ремонте старого фонда. Особенно высокие эксплуатационные показатели демонстрируют материалы на основе напрягающих цементов (НЦ), обеспечивающие долговечность, водонепроницаемость и повышенную трещиностойкость покрытий. Рассмотрим ключевые свойства, преимущества и особенности применения данного типа гидроизоляционных материалов.

Гидроизоляция, выполненная на основе неорганических вяжущих веществ, прежде всего цемента, была и до сих пор остается одним из наиболее востребованных способов защиты подземных сооружений. Популярность объясняется сочетанием высокой надежности, долговечности и сравнительно невысокой стоимости материалов, что особенно важно при масштабных строительных проектах.

Цементные гидроизоляционные покрытия ценятся за простоту технологии устройства: для их нанесения не требуется дорогостоящее оборудование, что выгодно отличает их от инъекционной или напыляемой гидроизоляции. При этом существует возможность как ручного нанесения, так и механизированного распыления раствора, что позволяет эффективно выполнять работы при любом объеме строительства — от небольших объектов до промышленных комплексов. Универсальность цементной гидроизоляции проявляется в совместимости практически со всеми строительными материалами, особенно с бетоном и железобетоном, что регламентируется требованиями ГОСТ 31357-2007.

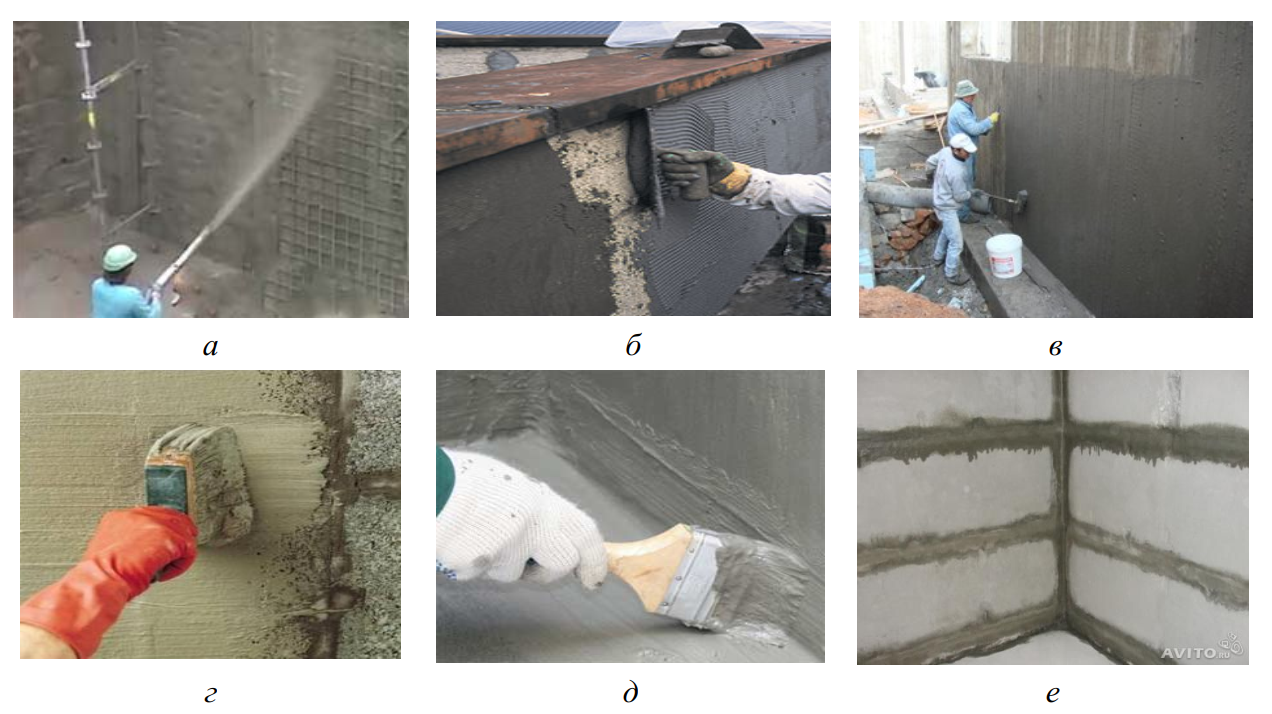

С 1985 года в России начали активно внедрять гидроизоляционные покрытия на цементной основе, что стало стандартом защиты строительных конструкций (рис. 1).

Рис. 1. Разновидности цементных гидроизоляционных покрытий: а — штукатурная напрягающая гидроизоляция; б — традиционная штукатурная гидроизоляция на портландцементе; в — гидроизоляция с применением проникающих составов; г — тонкослойная обмазочная защита; д — эластичная цементная система; е — специализированная защита швов и трещин

Для уникальных и ответственных объектов — гидротехнических сооружений, химических производств, подземных транспортных узлов — применяют штукатурные составы на основе напрягающего цемента (НЦ-20). Такие покрытия считаются самыми надежными среди неорганических систем гидроизоляции: их срок службы сопоставим с эксплуатационным сроком самого сооружения. В условиях агрессивных сред штукатурная гидроизоляция по долговечности может конкурировать даже с облицовкой из нержавеющей стали.

В последние десятилетия особую популярность приобрела гидроизоляция проникающего действия. Ее востребованность объясняется сочетанием технологичности, низкой стоимости и высокой эффективности. Проникающие смеси представляют собой порошковые композиции, в состав которых входят портландцемент, напрягающий или безусадочный цемент, кварцевый песок тонкого помола и комплекс активных химических добавок. Именно добавки являются ключевым элементом: они инициируют реакцию кольматации — закупоривания пор, микротрещин и капилляров бетона.

Часто для усиления эффекта применяют поверхностно-активные вещества и суперпластификаторы (например, С-3 или MelFlux), повышающие проникающую способность раствора. В ряде случаев допускается приготовление гидроизоляционных составов на основе минимального количества цемента и набора химических компонентов, которые быстро растворяются в воде, а продукты их реакции образуют нерастворимые соединения, кристаллизующиеся в структуре бетона.

При приготовлении сухая смесь затворяется водой, в результате чего неорганические соли начинают взаимодействовать с цементной матрицей. Механизм проникновения определяется как процесс осмотического насыщения: бетон действует подобно полупроницаемой мембране, пропускающей раствор через систему капилляров разного диаметра. Вначале концентрация солей максимальна у поверхности, а затем она постепенно выравнивается по глубине структуры. При этом внутри пор и трещин происходят химические реакции, образующие игольчатые кристаллы, которые блокируют водопроницаемые пути.

Для достижения оптимальной глубины проникновения поверхность перед нанесением необходимо тщательно увлажнять. Недостаток влаги существенно замедляет процесс осмотической диффузии. В результате реакции между ионами добавок и продуктами гидратации цемента (в первую очередь гидроксидом кальция) образуются нерастворимые кристаллы, герметизирующие трещины до 0,2 мм. При этом сохраняется паропроницаемость бетона, что позволяет конструкции «дышать» и предотвращает накопление влаги внутри (рис. 2).

а б

Рис. 2. Микроструктура бетона: а — до применения проникающего цементного состава; б — после обработки гидроизоляционной смесью

Одним из важнейших свойств проникающей гидроизоляции является способность к «самозалечиванию» трещин шириной до 0,4 мм. При появлении микроповреждений в процессе эксплуатации химические соединения продолжают кристаллизоваться в зонах раскрытия, что обеспечивает долговечную защиту. Такой бетон демонстрирует более высокие показатели водонепроницаемости, морозостойкости, прочности на сжатие и устойчивости к коррозионным воздействиям на протяжении всего срока эксплуатации.

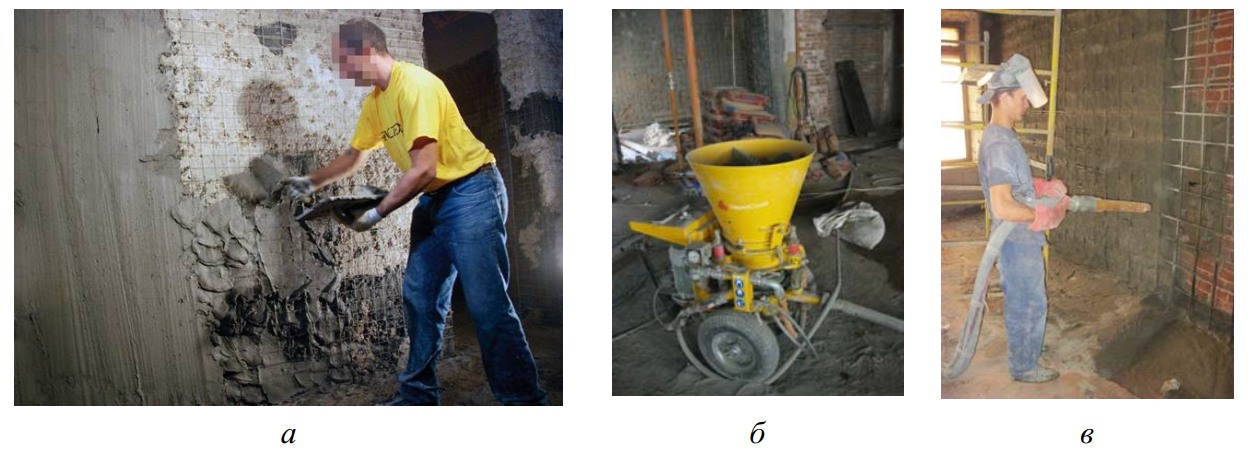

По характеру воздействия и особенностям применения проникающие смеси условно разделяют на две категории. К первой группе относят составы, полностью всасывающиеся в тело бетона и не образующие поверхностной пленки. Среди них: «Пенетрон» (США), «Ксайпекс» (Канада), «Лахта проникающая» (Россия). Нанесение может выполняться вручную — жесткой кистью (рис. 3а) либо механизированно, с использованием пневмонагнетателей (рис. 3б).

Нормируемый расход материалов для гидроизоляционных смесей проникающего действия первой группы в среднем составляет 0,8…1,5 кг/м2, что позволяет достичь требуемого уровня водонепроницаемости без излишнего перерасхода компонентов. Значения данного расхода соответствуют данным, приведенным в отраслевых нормативных документах и подтверждаются практикой эксплуатации.

Рис. 4. Основные способы нанесения проникающих цементных гидроизоляционных составов: а — вручную, жесткой кистью; б — механизировано, при помощи пневмонагнетателей

Ко второй группе относятся гидроизоляционные составы проникающего действия, дополненные бронирующим слоем. В этом случае защита обеспечивается двойным эффектом: внутреннее уплотнение структуры бетона за счет кристаллизации химических соединений и формирование на поверхности тонкой, но прочной защитной пленки. Такой «броневой» барьер предотвращает вымывание активных веществ из бетона и надежно защищает его от агрессивных сред. Составы наносятся аналогично — кистью, шпателем или механизировано, но всегда в несколько слоев (как правило, два-три), с общей толщиной 2…4 мм и расходом 3…5 кг/м2. Среди известных представителей этой группы можно выделить Osmoseal (INDEX, Италия), а также отечественные материалы «Кальматрон», «Гидротэкс», «Акватрон», «Стрим», «Кристаллизол».

Практический опыт строительных организаций, а также данные нормативных документов, включая ГОСТ 31357-2007 и СП 28.13330.2017 «Защита строительных конструкций от коррозии», позволяют выделить положительные и отрицательные стороны цементных пенетрирующих составов.

Достоинства цементных составов проникающего действия:

- После обработки бетон повышает свою водонепроницаемость на 4—6 ступеней (по ГОСТ 12730.5-84), сохраняя при этом паропроницаемость.

- При использовании бронирующего типа составов создается двойной барьер: поверхностный защитный слой и кальматация пор в структуре бетона.

- Наносить составы можно как снаружи при положительном давлении воды, так и изнутри при отрицательном давлении.

- Материалы экологически безопасны, не токсичны, допустимы к применению в резервуарах для питьевой воды.

- Обработанный бетон обладает высокой устойчивостью к щелочам, минеральным солям, нефтепродуктам.

- Сравнительно невысокая стоимость по отношению к другим видам гидроизоляции.

- Диапазон эксплуатации соответствует рабочим температурам бетона: от −40 до +90 °С.

- Пожаробезопасность, что позволяет применять материалы в любых классах зданий.

Недостатки цементных составов проникающего действия:

- Возможно только однократное применение: при повторной обработке необходимые химические реакции уже невозможны, так как продукты гидратации цемента полностью вступили в реакцию.

- Нанесение штукатурных покрытий на обработанную поверхность затруднено из-за образования на поверхности кристаллов.

- Высокие требования к подготовке: необходимо тщательное вскрытие капилляров, удаление известкового молока и загрязнений.

- Эффективность ограничена стабильными конструкциями: на активных трещинах пенетраты практически бесполезны.

- Работы можно проводить только при температуре воздуха выше +5 °С.

- Материалы эффективны только для бетона (содержат известь). Для кирпича и каменной кладки результат минимален, работает лишь бронирующий слой.

Правильная подготовка поверхности является ключом к успеху при устройстве проникающей гидроизоляции. Все активные течи должны быть предварительно устранены. Поверхность рекомендуется обработать химическим фрезерованием 5 %-м раствором HCl, механическим способом (алмазные фрезы) или дробеструйной установкой. После обработки поверхность промывается водой под высоким давлением, трещины и швы заделываются водонепроницаемыми смесями. Подобные требования отражены в ГОСТ 32733-2014.

Проникающие составы применимы для бетона любого возраста — от свежезалитого до старого эксплуатируемого. При этом соотношение активных компонентов в растворе подбирается в зависимости от состояния материала. Обработанные бетоны демонстрируют резкий рост морозостойкости: с исходных F50-100 до F300.

Тем не менее, универсальной гидроизоляции не существует. Если бетон имеет крупные дефекты — раскрытые швы, силовые трещины свыше 0,3 мм, некачественное уплотнение при укладке, — пенетрирующие составы не обеспечат полной герметичности. Они также малоэффективны в узлах ввода инженерных коммуникаций (стальных, чугунных, полимерных труб). Ограничено применение для динамически нагруженных конструкций и элементов, подверженных раскрытию трещин.

Сегодня дискуссии о целесообразности пенетрирующей гидроизоляции практически завершены: ее применение строго закреплено за конкретными областями. В Европе и России данный тип материалов широко используют в гидротехническом строительстве — для защиты причалов, волнорезов, доков, бетонных набережных, плотин, резервуаров для воды. В промышленности они применяются для изоляции каналов, очистных сооружений, насосных станций, коллекторов, градирен, хранилищ нефтепродуктов. В гражданском строительстве это фундаменты, подвалы, паркинги, бассейны, санузлы, защитные сооружения.

а б

Рис. 5. Примеры применения проникающей гидроизоляции: а — в зоне цокольной части здания; б — в подвальном помещении общественного здания

Среди современных видов гидроизоляции на основе минеральных вяжущих особое место занимает тонкослойная цементная гидроизоляция. Толщина ее защитного покрытия составляет в среднем 3…8 мм (наиболее распространено 4…6 мм). Несмотря на невысокую стоимость, этот вид защиты при правильном применении обеспечивает долговременную герметизацию и может надежно работать при воздействии небольших напоров грунтовых вод либо периодических увлажнений конструкций. Как правило, тонкослойная гидроизоляция используется в комплексе с другими защитными системами — герметиками, дренажом, рулонными материалами.

Бюджетность данного решения не является синонимом низкого качества. К преимуществам можно отнести высокую совместимость с бетоном и другими минеральными основаниями, прочность, устойчивость к агрессивным химическим воздействиям и хорошую водонепроницаемость. Эти качества выгодно отличают цементную гидроизоляцию от ряда полимерных и полимербитумных материалов, где долговечность часто ниже.

Применяется тонкослойная цементная гидроизоляция в качестве противокапиллярной, антифильтрационной и антикоррозионной защиты бетонных, железобетонных и кирпичных конструкций. Она также востребована при ремонте стяжек и оснований после демонтажа мягких кровельных покрытий.

Нанесение покрытия осуществляется достаточно просто — вручную шпателем, теркой или при помощи механизированного распыления с использованием штукатурных станций. В узлах сопряжений, деформационных швах, трещинах и примыканиях рекомендуется обязательное усиление покрытия стеклосеткой или специальными армирующими тканями (см. СП 71.13330.2017 «Изоляционные и отделочные покрытия»).

а б

Рис. 6. Применение тонкослойной цементной гидроизоляции: а — на кирпичное основание; б — на бетонное основание

По деформативным характеристикам тонкослойные покрытия делятся на:

- жесткие — работают только на стабильных основаниях, не подверженных вибрациям и деформациям во времени;

- эластичные — содержат полимерные модификаторы, обеспечивающие способность к деформации (растяжимость до 1…2 мм, изгиб без образования трещин до 90°).

Эластичные составы выпускаются чаще всего в виде двухкомпонентных систем: сухой цементно-песчаной смеси и жидкого полимерного затворителя (на основе дисперсий полиакриловых смол). Существуют и однокомпонентные эластифицированные составы, модифицированные сухими полимерными дисперсиями (ДПП). Несмотря на более высокую стоимость, они обеспечивают повышенную адгезию к основанию. Однако использовать их против отрицательного давления воды (работа «на отрыв») не рекомендуется из-за риска разрушения покрытия.

В строительной практике распространены смеси ведущих зарубежных брендов: Sika (Швейцария), Schomburg, Remmers, Henkel Bautechnik, Epasit Spezialbaustoffe, AUDAX-Keck (Германия), Mapei (Италия), Atlas (Польша), а также отечественных производителей — «Стронг», «Гидроласт», «КТ-трон» и др. Их характеристики регламентируются ГОСТ 31189-2015 и СП 71.13330.2017.

Области применения тонкослойной обмазочной гидроизоляции чрезвычайно широки: фундаменты, подвалы, полы и перекрытия, гаражи, паркинги, фасады, водопроводные и канализационные колодцы, резервуары для питьевой воды, бассейны, санузлы, прачечные, шлюзы, насосные станции и др.

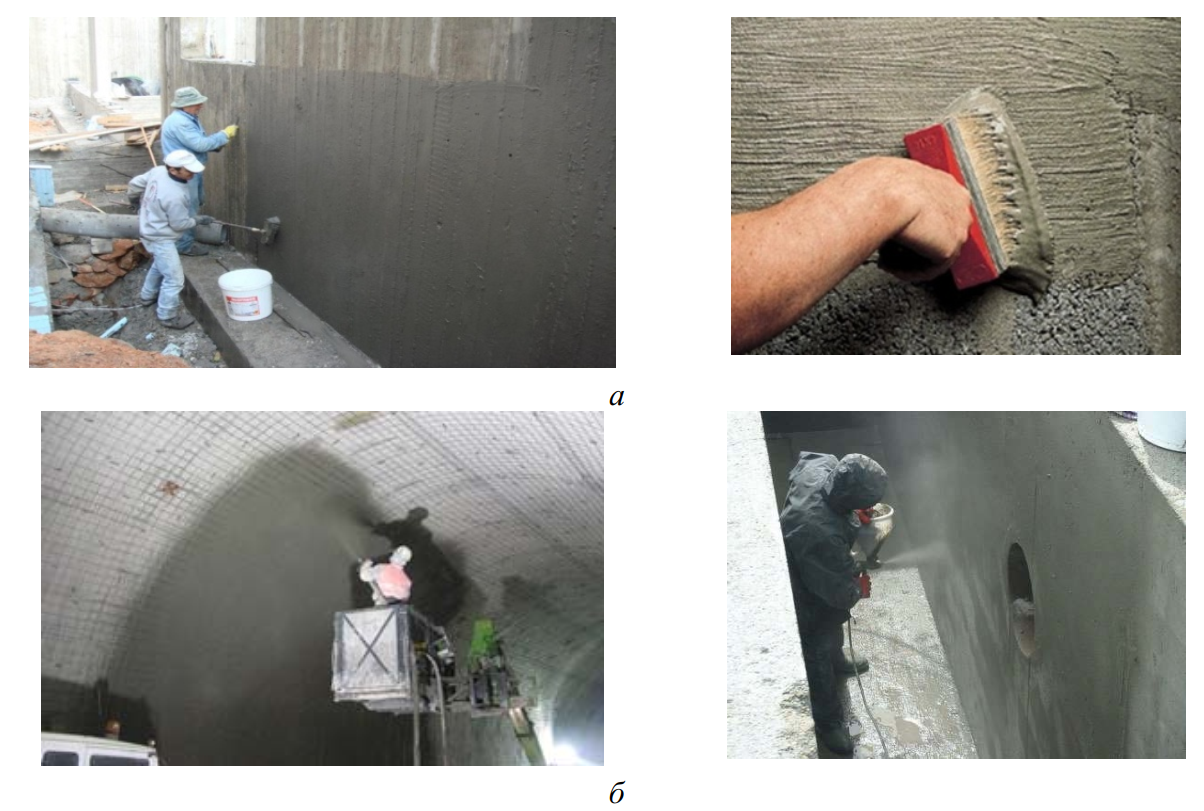

Особое место занимает штукатурная гидроизоляция. В отличие от тонкослойной она наносится более массивным слоем толщиной от 10 до 30 мм (в отдельных случаях до 50 мм). При этом технология более трудоемкая и дорогостоящая, но взамен обеспечивается высочайшая надежность и долговечность. Такие покрытия незаменимы в условиях агрессивных сред, истирающих потоков взвесей, химически активных растворов, при воздействии сульфатной или магнезиальной коррозии, а также при циклическом замораживании-оттаивании.

Рис. 7. Нанесение штукатурной гидроизоляции: а — вручную; б — механизировано при помощи штукатурных станций (мокрый набрызг); в — торкрет-установками (сухое торкретирование)

При торкретировании сухим способом достигается особо плотное и прочное покрытие, обладающее исключительной стойкостью к истиранию и химической агрессии. Это делает штукатурные составы незаменимыми при устройстве гидроизоляции гидротехнических сооружений и промышленных объектов с высокими эксплуатационными нагрузками. Их универсальность также заключается в возможности нанесения на любые основания — кирпичные, бетонные, каменные и железобетонные — без необходимости дополнительного выравнивания.

На практике применяются как цементные смеси на основе напрягающего цемента НЦ-20 («Геркулес»), так и полимерцементные составы с модифицирующими добавками (микрокремнезем, метакаолин, фибровое армирование). Примером являются материалы отечественных марок «Геркулес» и «Мегавит». Их эксплуатационные свойства подтверждаются требованиями ГОСТ 31357-2007 и СП 28.13330.2017.

Высокая надежность штукатурной гидроизоляции обусловлена сочетанием целого комплекса свойств: значительной прочностью на сжатие, стойкостью к образованию трещин, повышенной износостойкостью, надежным сцеплением с основанием, а также устойчивостью к коррозионному воздействию агрессивных сред. Одним из весомых преимуществ является отсутствие необходимости предварительно высушивать поверхность перед нанесением покрытия — материал можно укладывать даже на слегка влажные основания, что особенно актуально при ремонте подземных конструкций.

Среди ключевых достоинств данного вида гидроизоляции следует отметить возможность нанесения покрытия одним слоем толщиной до 30 мм и более. В случаях, когда применяется армирующая стальная сетка, риск отслоений от защищаемой поверхности сведен практически к нулю. Помимо этого, данный вид гидроизоляции позволяет одновременно выполнять две функции — собственно гидрозащиту и выравнивание поверхности. Такая технология особенно эффективна при полной механизации строительного процесса, где используются методы мокрого или сухого торкретирования.

Несмотря на высокую стоимость, штукатурная гидроизоляция применяется там, где необходимо обеспечить максимальную надежность, долговечность и устойчивость к химическим и механическим воздействиям. Однако существуют ограничения: при устройстве слоя толщиной более 15 мм покрытие не рекомендуется использовать на сборных конструкциях (например, фундаментные блоки). Это связано с тем, что возможные подвижки элементов способны вызвать растрескивание и последующее отслоение гидроизоляционного слоя.

Отдельное внимание следует уделить усадочным процессам. Бетоны и растворы на основе портландцемента, а также штукатурные или тонкослойные покрытия со временем дают усадку. Это может привести к образованию трещин, ухудшению адгезии к основанию и частичному разрушению гидроизоляционного слоя. Именно поэтому всё более востребованными становятся составы на основе напрягающих цементов (НЦ), которые относятся к категории безусадочных или расширяющихся. Такие вяжущие вещества позволяют существенно повысить долговечность и надежность защитных покрытий.

В процессе твердения цементные составы на основе НЦ увеличиваются в объеме, что сохраняется на протяжении всего срока службы сооружения. Через 3–4 суток после затворения прочность на сжатие такого бетона достигает не менее 10…15 МПа, что гарантирует надежное сцепление с арматурой. При наличии ограничивающих факторов (упоры, армирующие сетки или фибровое армирование) в бетоне формируется система внутренних сжимающих напряжений, а в арматуре — напряжения растяжения. Это явление известно как химическое предварительное напряжение, создающее самонапряженные конструкции, аналогичные преднапряженному железобетону. В зависимости от условий закрепления деформаций, самонапряжение может быть одноосным, двухосным или трехосным.

Такая структура обеспечивает высокую трещиностойкость и мелкопористую структуру бетона, увеличивает объем замкнутых пор и повышает общую плотность. Благодаря этому улучшается водонепроницаемость (до классов W16—W20 по ГОСТ 5802-86), газонепроницаемость (в десятки раз выше, чем у обычного бетона на портландцементе), а также коррозионная стойкость. В условиях высокой плотности бетона стальная арматура практически не подвержена коррозии, что особенно важно при эксплуатации сооружений в агрессивных средах.

Способ нанесения гидроизоляционного покрытия зависит от степени ответственности объекта и объема выполняемых работ. При локальном ремонте возможно ручное нанесение по металлической или стеклянной сетке. При значительных объемах используются механизированные технологии — мокрый набрызг или сухое пневмоторкретирование. В обоих случаях формируется прочный армированный гидроизоляционный контур, способный длительное время противостоять механическим, химическим, биологическим и температурным воздействиям.

Особенно востребованы смеси на основе НЦ при гидроизоляции старого фонда — подвалы из бутовой или кирпичной кладки, стены которых отличаются выраженной неровностью и не подходят для тонкослойных полимерцементных покрытий. В таких случаях предварительное оштукатуривание с применением напрягающего цемента обеспечивает надежную подготовку поверхности. При углублении подвалов часто используется конструкция пола из напрягающего бетона, что позволяет объединить несущие и гидроизоляционные функции в едином элементе.

К числу важнейших характеристик гидроизоляционных покрытий на основе НЦ относятся:

- водонепроницаемость — W16…W20;

- газонепроницаемость в 40—60 раз выше, чем у бетона на портландцементе;

- прочность на сжатие не менее 40 МПа;

- устойчивость к трещинообразованию;

- стойкость к действию сульфатных, магнезиальных, бикарбонатных и биологических агрессивных сред;

- толщина покрытия — не менее 25 мм, что гарантирует долговечность не менее 15 лет и зачастую сравнимую с долговечностью самой конструкции.

Гидроизоляция на основе цемента, включая штукатурные составы, обмазочные покрытия, материалы на основе НЦ-20 и пенетрирующие смеси, остается одним из наиболее универсальных решений для защиты подземных сооружений. Высокая надежность, универсальность применения и простота устройства делают такие покрытия востребованными как в новом строительстве, так и при реконструкции существующих зданий.

Применение цементных гидроизоляционных составов, включая штукатурные и напрягающие бетоны, доказало свою эффективность при защите подземных конструкций различного назначения. Эти материалы сочетают высокую прочность, устойчивость к агрессивным средам и долговечность с технологической универсальностью, что делает их востребованными как в капитальном строительстве, так и при реконструкции зданий старого фонда.

Использование гидроизоляции на основе НЦ позволяет не только повысить надежность конструкций, но и сократить эксплуатационные расходы за счет долговечности покрытия. В условиях возрастающих требований к строительным материалам именно комплексный подход к гидрозащите — с применением цементных составов различного типа — становится оптимальным решением, обеспечивающим сохранность сооружений на десятилетия.