Содержание страницы

Современные технологии механизированной дуговой сварки невозможно представить без использования защитных газов и специального оборудования для их подачи и контроля. Баллоны, редукторы, смесители и вспомогательные устройства обеспечивают стабильность процесса, формирование качественного сварного шва и безопасность работы. От правильного выбора и эксплуатации этих элементов зависит не только производительность, но и срок службы сварочного оборудования. Настоящий материал подробно рассматривает основные виды газового оснащения, их устройство и особенности применения, опираясь на действующие нормы и стандарты.

Газовые баллоны

Эти емкости служат для хранения и транспортировки технических газов, необходимых для обеспечения стабильного процесса сварки. Конструктивно баллон представляет собой цельнотянутый цилиндр из высококачественной стали (по ГОСТ 949–73), снабжённый сферическим днищем, на которое напрессован башмак для устойчивости при вертикальной установке. Благодаря бесшовному исполнению баллон выдерживает значительные внутренние давления без риска возникновения продольных трещин.

В верхней части корпуса предусмотрена горловина с внутренней резьбой, в которую ввинчивается запорный вентиль. Наружная резьба горловины используется для установки защитного колпака, предохраняющего вентиль от механических повреждений при транспортировке. Типовой рабочий объём баллона составляет 40 дм3, а газ закачивается под давлением порядка 15±0,5 МПа. Такие параметры соответствуют требованиям безопасности, изложенным в ГОСТ 17356–89.

Окраска и маркировка газовых баллонов строго регламентирована, так как правильная идентификация снижает риск ошибочного подключения. Цвета и надписи определяются видом газа (см. табл. 1).

Таблица 1. Стандартная окраска баллонов и маркировочные надписи

| Газ | Цвет корпуса | Текст надписи |

| Углекислый газ | Черный | «УГЛЕКИСЛЫЙ ГАЗ» — белой краской |

| Кислород | Голубой | «КИСЛОРОД» — черной краской |

| Аргон | Серый | «АРГОН чистый» — зеленой краской |

| Гелий | Коричневый | «ГЕЛИЙ» — белой краской |

Редукторы давления (регуляторы)

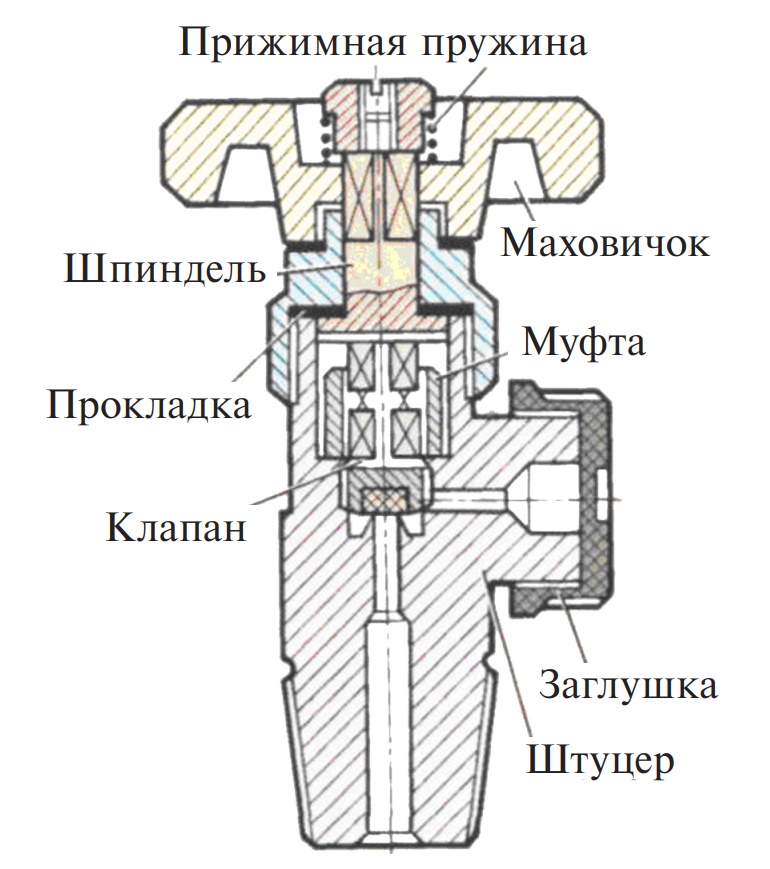

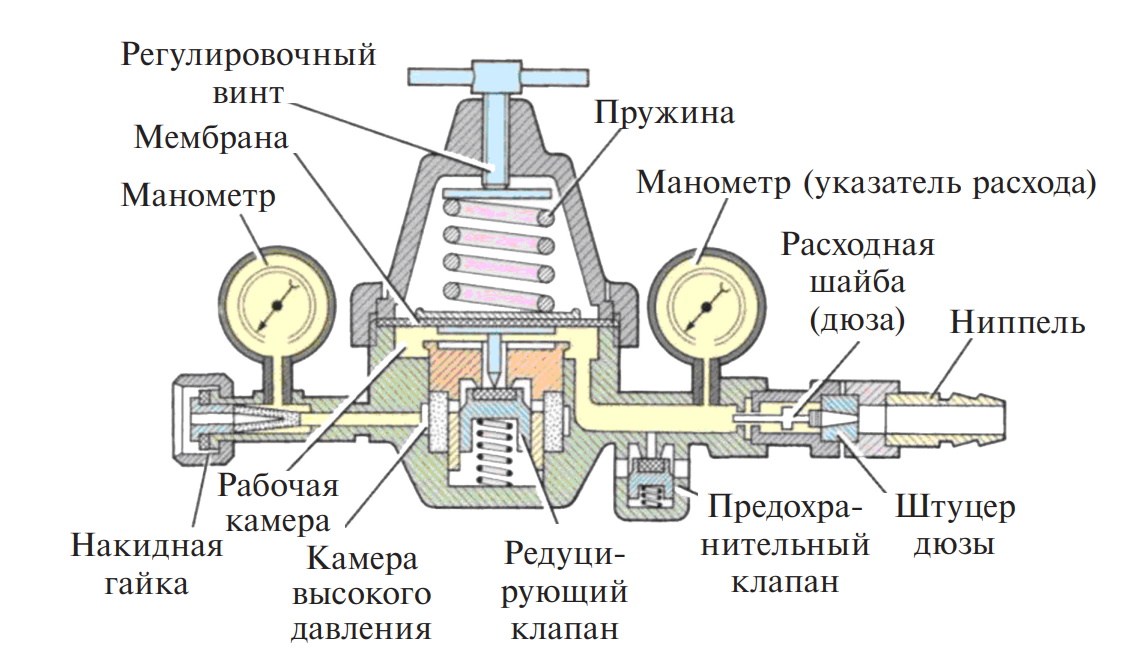

Это устройства, которые снижают давление газа, выходящего из баллона, до безопасного и удобного для работы уровня, а также автоматически поддерживают его стабильным при изменении расхода. Монтаж редуктора выполняется с помощью накидной гайки на вентиль баллона. Регулировка осуществляется вращением маховика, а подача газа в систему происходит через ниппель со шлангом.

Для работы с углекислотой широко применяется регулятор типа У-ЗОП-2, оснащённый встроенным электроподогревателем. Последний предотвращает замерзание редуктора при больших расходах газа. Электропитание осуществляется от сети 36 В, при этом мощность нагревателя составляет около 200 Вт, что соответствует требованиям промышленной безопасности.

Смесители газов

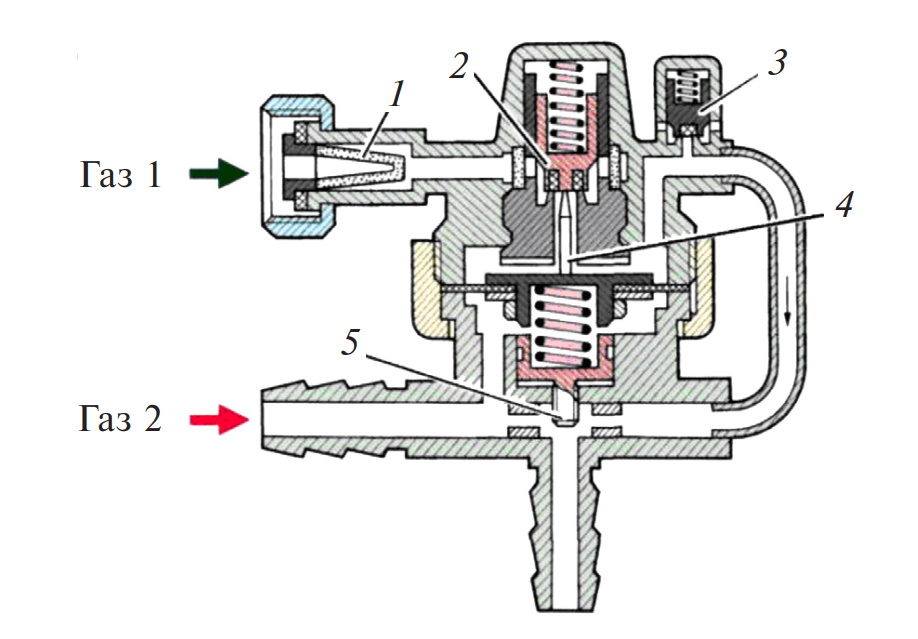

Применяются в тех случаях, когда необходимо сформировать газовую смесь строго определённого состава (например, аргон + СО2). Конструкция смесителя предусматривает фильтрующий элемент, запорный клапан, мембранный узел и предохранительный клапан, исключающий превышение давления. Основным рабочим элементом является камера смешения, где потоки газов объединяются в нужных пропорциях.

Смеситель газов: 1 – фильтр; 2 – клапан; 3 – предохранительный клапан; 4 – мембрана; 5 – узел смешения

Ротаметры

Для точного измерения расхода газа используют ротаметры поплавкового типа. Они особенно необходимы при эксплуатации редукторов без встроенного расходомера.

Рабочая часть прибора — вертикальная стеклянная трубка с коническим внутренним каналом. Внутри движется лёгкий поплавок, выполненный из эбонита, дюралюминия или коррозионно-стойкой стали. Газ подается снизу и поднимает поплавок до уровня, при котором масса уравновешивается потоком. Чем выше расход, тем больше высота подъёма. Методика поверки ротаметров описана в ГОСТ 13045–81.

Подогреватель газа

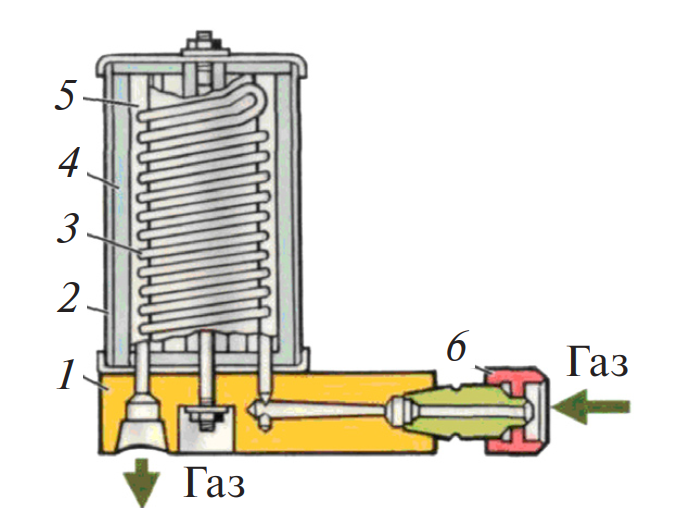

При сварке в среде углекислого газа без подогревателя не обойтись: при интенсивном испарении жидкой фазы СО2 температура резко снижается, и редуктор может обмерзнуть. Для предотвращения этого в систему включается подогреватель, конструкция которого предусматривает корпус, теплоизоляцию и нагревательный элемент.

Подогреватель газа: 1 – корпус; 2 – кожух; 3 – змеевик; 4 – теплоизоляция; 5 – нагревательный элемент; 6 – накидная гайка

В целях безопасности используется низковольтное питание — постоянный ток 20 В или переменный 36 В.

Осушители газа

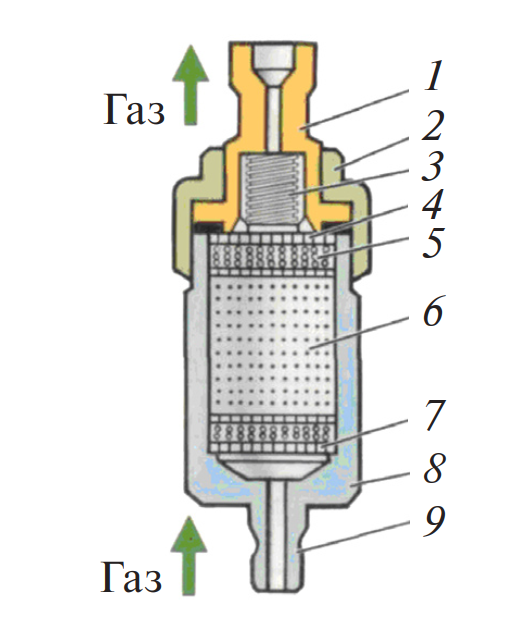

На рис. 2. Они необходимы для удаления влаги, содержащейся в углекислом газе. Влага при замерзании образует ледяные пробки, нарушающие работу редуктора. Конструкция осушителя включает корпус, сетку, фильтр и наполняющий материал (силикагель или алюмогликоль).

Осушитель газа: 1 – втулка; 2 – накидная гайка; 3 – пружина; 4 – сетка; 5 – фильтр; 6 – осушающий материал; 7 – сетчатая шайба; 8 – корпус; 9 – штуцер

Выпускаются модификации для высокого и низкого давления. Первый вариант устанавливают до редуктора, второй — после него. Пропитанные влагой сорбенты можно восстановить путём прокаливания при 250–300 °С, что экономически выгодно при длительной эксплуатации.

Газовые рукава (шланги)

Заключительным элементом системы являются гибкие трубопроводы, соединяющие отдельные узлы оборудования в единую сеть. Изготавливаются они из вулканизированной резины и армируются льняной тканью, что обеспечивает одновременно гибкость и прочность. Цветовая маркировка шлангов также стандартизирована: например, по ГОСТ 9356–75 кислородные рукава выполняются в синем цвете, а газовые — в красном.

Заключение

Газовое оборудование является ключевым звеном в системе механизированной дуговой сварки. Грамотная эксплуатация баллонов, редукторов, ротаметров, подогревателей и осушителей гарантирует надежность и стабильность сварочного процесса. При выборе следует учитывать рабочее давление, соответствие ГОСТам, условия эксплуатации и требования техники безопасности. Регулярное техническое обслуживание и проверка состояния оборудования позволяют минимизировать аварийные ситуации и повысить качество сварных соединений. В результате соблюдения всех этих условий достигается высокая эффективность и долговечность сварочных работ.