Содержание страницы

В мире современного материаловедения композиционные материалы (КМ) совершают настоящую революцию. Подобно тому, как древние строители смешивали солому с глиной для создания прочных кирпичей, современные инженеры комбинируют различные вещества на макроуровне, чтобы получить материалы с уникальными, заранее заданными свойствами. Их перспективы колоссальны и простираются от аэрокосмической отрасли, где каждый грамм на счету, до медицины и энергетики. Особый интерес сегодня прикован к созданию металломатричных композитов (ММК) с помощью прорывных аддитивных технологий, открывающих новую эру в проектировании и производстве.

Ключевая идея композита — это синергия, при которой итоговый материал не просто суммирует, а умножает достоинства своих компонентов, нивелируя их недостатки. В результате рождаются материалы, обладающие свойствами, которыми не обладает ни один из их «родителей» в отдельности. В этой статье мы совершим глубокое погружение в мир композитов: разберем их классификацию, изучим передовые технологии их создания и оценим перспективы применения в самых высокотехнологичных отраслях.

1. Фундаментальные Принципы и Классификация Композитов

Композиционный материал — это гетерогенная система, состоящая как минимум из двух химически разнородных компонентов с четкой границей раздела между ними. Эти компоненты — матрица (связующее) и армирующий наполнитель (упрочнитель). Матрица обеспечивает монолитность материала, защищает наполнитель от внешних воздействий и, что самое важное, передает и перераспределяет на него механическую нагрузку.

Свойства КМ зависят не только от характеристик исходных компонентов, но и от прочности связи на границе раздела «матрица-наполнитель». Согласно ГОСТ 32794-2014 «Композиты полимерные. Термины и определения», который, несмотря на полимерную направленность, задает общую терминологию, по структурным признакам армирования композиты делятся на три основные группы.

1.1. Волокнистые композиты

Это материалы, в которых матрица упрочнена одномерными элементами — непрерывными или дискретными волокнами (например, из углерода, стекла, бора), проволокой или нитевидными кристаллами (усами). В таких КМ основную нагрузку несут именно высокопрочные и высокомодульные волокна, в то время как матрица служит средой для передачи усилий. Это позволяет с максимальной эффективностью реализовать потенциал армирующих элементов.

1.2. Слоистые композиты (ламинаты)

Представляют собой пакет из чередующихся слоев, жестко соединенных между собой. Армирующими компонентами здесь выступают листы, пластины или фольга. Классический пример — стеклотекстолит или современные сэндвич-панели в авиастроении. Свойства таких материалов сильно анизотропны и зависят от схемы укладки слоев.

1.3. Дисперсно-упрочненные и наполненные композиты

В этой группе матрица является основным несущим элементом. В ее объеме равномерно распределены мелкодисперсные нуль-мерные частицы (оксиды, карбиды, нитриды), которые не растворяются в матрице. Их главная задача — создавать препятствия для движения дислокаций в кристаллической решетке матрицы, тем самым значительно повышая ее прочность, твердость и, особенно, жаропрочность. Такие КМ специально разрабатываются для работы в условиях длительного воздействия высоких температур.

2. Компоненты Композитов: Матрицы и Упрочнители

Выбор компонентов определяет будущие характеристики и область применения композиционного материала. Для достижения оптимальных свойств часто выбирают компоненты с резко контрастирующими, но взаимодополняющими характеристиками: например, хрупкие, но сверхпрочные волокна в пластичной металлической матрице.

2.1. Армирующие Наполнители

Упрочняющая фаза — это скелет композита, определяющий его прочность и жесткость. Ниже представлены свойства некоторых распространенных армирующих волокон.

Таблица 1. Механические свойства некоторых металлических волокон

| Материал волокон | Плотность, г/см³ | Диаметр, мкм | Модуль упругости Е, ГПа | Средняя прочность, ГПа* |

|---|---|---|---|---|

| Бериллий (Be) | 1,85 | 130 | 310 | 1,1 |

| Сталь ВНС-9 (18Х15Н5АМ3) | 7,8 | 100-300 | 200 | 3,5-3,8 |

| Вольфрам (W) | 19,3 | 50 | 410 | 3,3 |

| Молибден + 5%V | – | 250 | 334 | 1,8-2,0 |

| *Примечание: Средняя прочность определена для волокон стандартной длиной 10 мм. | ||||

Таблица 2. Свойства неметаллических волокон и нитевидных кристаллов

| Материал | tпл., °C | Плотность, г/см³ | Прочность σВ, МПа | Удельная прочность, км | Модуль Е, ГПа | Диаметр волокна, мкм |

|---|---|---|---|---|---|---|

| Непрерывные волокна | ||||||

| Углерод / Графит | 3650 (сублим.) | 1,6-2,0 | 1687-3374 | 110-210 | 216-677 | 5,8-7,6 |

| Бор (на вольфраме) | 2300 | 2,63 | 2707-4060 | 110-160 | 373-402 | 102-142 |

| Борсик (B/SiC на W) | 2300 | 2,77 | 2707-4060 | 100-160 | 373-412 | 104 |

| Оксид алюминия (Al₂O₃) | 2040 | 3,14 | 2030 | 66 | 169 | ~3 |

| Вольфрам (W) | 3410 | 19,3 | 1657-3207 | 9-17 | 420 | 51-1270 |

| Нитевидные монокристаллы (Усы) | ||||||

| Карбид кремния (SiC) | ~2700 (разл.) | 3,22 | 13533-40600 | 440-1320 | 441-1010 | 0,5-11 |

| Сапфир (Al₂O₃) | 2045 | 3,96 | 4021-23634 | 110-620 | 402-1010 | 0,5-11 |

2.2. Типы Матриц

- Полимерные (PMC): Наиболее распространены из-за низкой стоимости, простоты переработки и хорошей удельной прочности. Применяются в автопроме, спортинвентаре, гражданской авиации.

- Металлические (MMC): Обладают высокой рабочей температурой, прочностью и износостойкостью. Основные матрицы — сплавы алюминия, титана, никеля. Используются в аэрокосмической технике и двигателестроении.

- Керамические (CMC): Отличаются высочайшей жаропрочностью (до 1650°С и выше), химической инертностью и износостойкостью. Основной недостаток — хрупкость, которую и призваны побороть армирующие волокна. Применяются в газотурбинных двигателях, теплозащитных экранах.

3. Технологии Изготовления: От Порошка до Готового Изделия

Выбор технологии создания КМ — ключевой этап, определяющий не только конечные свойства, но и экономическую целесообразность производства. Он зависит от типа компонентов, требуемой геометрии детали и необходимой прочности связи на границе раздела фаз.

3.1. Сравнительный анализ основных технологий производства КМ

Для наглядности сведем ключевые методы в сравнительную таблицу.

Таблица 3. Сравнение технологий производства композиционных материалов

| Технология | Тип получаемого КМ | Ключевые преимущества | Основные недостатки | Примеры материалов |

|---|---|---|---|---|

| Порошковая металлургия | Дисперсно-упрочненные, волокнистые (короткие волокна) | Точный контроль состава, возможность создания сложных сплавов, низкие температуры процесса | Остаточная пористость, сложность получения однородной смеси, высокая стоимость порошков | САП, САС (Al/Al₂O₃), Co-WC |

| Жидкофазные методы (литье) | Дисперсно-упрочненные, волокнистые (каркасы) | Высокая производительность, возможность получать сложные фасонные отливки, низкая пористость | Проблемы смачиваемости, химическое взаимодействие компонентов, агломерация частиц | Al/SiC, Al/графит |

| СВС (самораспространяющийся синтез) | Дисперсно-упрочненные, металлокерамика | Высокая скорость процесса, энергоэффективность, чистая граница раздела фаз | Сложность контроля процесса, высокая пористость конечного продукта | TiC/NiAl, TiB₂/Al |

| Направленная кристаллизация | Волокнистые («естественные» композиты) | Идеальная граница раздела, высокая термическая стабильность структуры | Низкая производительность, высокая стоимость, ограниченный выбор систем сплавов | Эвтектики Nb-Si, Ni-Al-Mo |

| Аддитивные технологии (3D-печать) | Все типы | Создание деталей сложнейшей геометрии, возможность локального армирования, экономия материала | Высокая стоимость оборудования и сырья, дефекты (пористость, трещины), анизотропия свойств | Сталь/TiC, Al-Si-Mg/SiC, Ti/TiB |

3.2. Технологии Дисперсно-Упрочненных Композитов

Основная задача здесь — равномерно распределить тугоплавкие частицы в металлической матрице. Для этого применяют целый ряд изощренных методов.

- Порошковая металлургия: Классический метод, включающий смешение порошков матрицы и упрочнителя, прессование и спекание. Так получают, например, знаменитые спеченные алюминиевые порошки (САП) и сплавы (САС).

- Механическое легирование: Высокоэнергетическая обработка порошковой смеси в аттриторах или планетарных мельницах. В отличие от простого смешения, здесь происходит многократная сварка и разрушение частиц, что обеспечивает однородность состава на уровне каждой отдельной порошинки.

- Самораспространяющийся высокотемпературный синтез (СВС): Основан на экзотермических реакциях между компонентами порошковой смеси. Процесс, похожий на горение, инициируется нагревом, после чего он распространяется по всему объему заготовки, синтезируя тугоплавкие соединения и спекая материал. Это чрезвычайно быстрый и энергоэффективный метод.

- Жидкофазные методы: Введение частиц непосредственно в расплав.

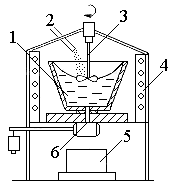

- Композиционное литье: Порошок вводится в расплав при интенсивном перемешивании импеллером (рис. 1).

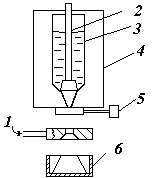

- Инжекционный метод: Частицы вводятся в распыленную струю металла (рис. 2).

- САМ-процесс (Синтез Армирующих Материалов): Упрочняющие частицы не вводятся извне, а синтезируются непосредственно в расплаве в результате химических реакций между введенными реагентами.

Рис. 1. Схема установки для композиционного литья: 1 – тигель с расплавом, 2 – подача порошка, 3 – импеллер, 4 – печь, 5 – литейная форма, 6 – стопор

Рис. 2. Схема установки для инжекционного введения частиц в матричный расплав: 1 – распыляющее устройство; 2 – стопор; 3 – тигель с расплавом; 4 – печь; 5 – питатель для армирующего порошка; 6 – форма

3.3. Технологии Волокнистых Композитов

Здесь главная задача — уложить волокна в заданном порядке, пропитать их матрицей без повреждения и обеспечить прочную связь.

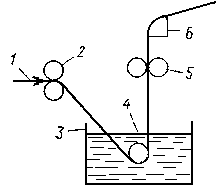

- Пропитка: «Мокрый» способ, когда волокна (ткань, жгут) пропитываются жидкой матрицей (расплавом металла или полимерным связующим) непосредственно перед формованием (рис. 3). При «сухом» способе изготавливают полуфабрикат — препрег, который затем укладывается в форму и спекается.

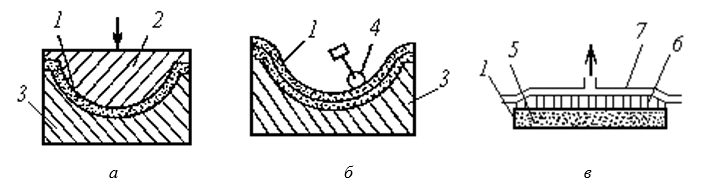

- Твердофазные методы: Сборка пакета из чередующихся слоев фольги (матрица) и сетки или монослоя волокон с последующим горячим прессованием или прокаткой (рис. 4).

- Направленная кристаллизация эвтектик: Уникальный метод получения «естественных» композитов. При медленном затвердевании сплава эвтектического состава одна из фаз кристаллизуется в виде ориентированных волокон или пластин внутри другой фазы-матрицы. Так получают жаропрочные композиты на основе Nb-Si, перспективные для лопаток газотурбинных двигателей (ГТД).

Рис. 3. Схема пропитки наполнителя связующим составом: 1 – наполнитель; 2 – тормозное устройство; 3 – пропиточная ванна; 4 – связующее; 5 – отжимные валки; 6 – формирующее устройство

Рис. 4. Схемы формования изделий: а – прессованием, б – контактным формованием, в – вакуумированием

4. Композиты Будущего: Керамика и Применение в Авиадвигателях

Острие прогресса в композитных материалах направлено на создание материалов, способных работать в экстремальных условиях. Здесь лидируют керамоматричные композиты (КМК).

4.1. SiC/SiC — Материал для «Горячих» зон ГТД

Композиты с матрицей из карбида кремния (SiC), армированной волокнами из того же материала (SiC/SiC), — это прорыв для авиадвигателестроения. Их преимущества по сравнению с жаропрочными никелевыми сплавами:

- Рабочая температура: до 1650°С против 1150-1200°С у сплавов.

- Плотность: на 30-50% ниже, что кардинально снижает массу вращающихся деталей.

- Низкий коэффициент теплового расширения.

Такие гиганты, как General Electric (рис. 6) и NASA, уже внедряют детали из КМК (сопловые лопатки, жаровые трубы, рис. 5) в новейшие двигатели LEAP и GE9X, что позволяет повысить их топливную эффективность и снизить вредные выбросы.

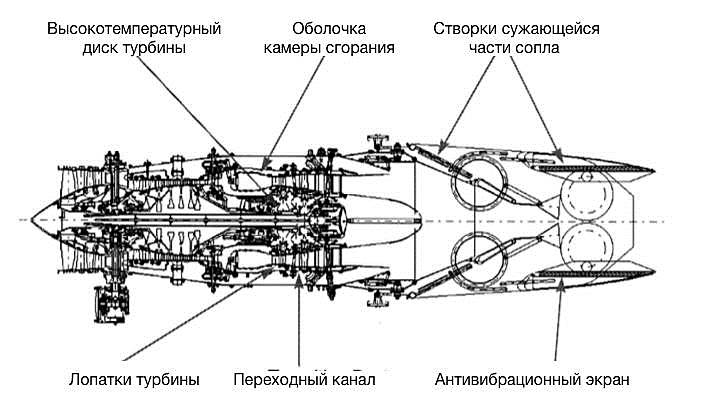

Рис. 5. Потенциальные компоненты авиационного двигателя, которые могут изготавливаться из композиционных керамических материалов

Рис. 6. Ротор турбины с лопатками, изготовленными из керамического композиционного материала (Источник: GE Aviation)

4.2. Стандартизация и Контроль Качества

Сложность структуры и технологий производства КМ требует строгой стандартизации методов испытаний. В России и странах СНГ действуют межгосударственные стандарты, регламентирующие как терминологию (ГОСТ 32794-2014), так и методы механических испытаний, например, ГОСТ Р 56762-2015, устанавливающий методику определения предела прочности при растяжении. Это обеспечивает сопоставимость результатов и надежность проектирования конструкций из КМ.

Заключение и Перспективы Развития

Композиционные материалы перестали быть экзотикой и превратились в ключевой инструмент для решения сложнейших инженерных задач. От легких и прочных углепластиков до жаростойких керамических композитов — их внедрение определяет прогресс в авиации, космонавтике, энергетике и многих других отраслях. Важно понимать, что КМ — не универсальная «панацея», а материал, который должен применяться по назначению, когда это технически обосновано и экономически целесообразно.

Дальнейшее развитие будет идти по пути создания «умных» композитов со встроенными датчиками для мониторинга состояния, разработки самовосстанавливающихся материалов, совершенствования аддитивных технологий для печати мультиматериальных градиентных структур и решения экологических проблем, связанных с их переработкой. Бесспорно одно: будущее — за композитами.