Червячные передачи играют ключевую роль в механизмах, где требуется передача вращательного движения под углом 90°, совмещенная с увеличением крутящего момента и снижением скорости. Благодаря компактности и плавности работы они нашли широкое применение в станках, подъёмных механизмах и приводах оборудования, где стабильность передачи и точность установки оказывают непосредственное влияние на надежность и срок службы всего агрегата. Для обеспечения качества работы червячной передачи крайне важно соблюдать требования к точности сборки и проверке параметров зацепления.

Червячные передачи применяются для обеспечения передачи вращательного движения между двумя взаимно пересекающимися под углом 90° валами, позволяя изменять направление движения с одновременным снижением скорости вращения и увеличением крутящего момента. Обычно вращение передается от червяка к червячному колесу, при этом достигается плавность работы и компактность конструкции.

В настоящее время стандартизации подлежат цилиндрические червячные передачи и пары, выполненные с межосевым углом 90°, с диапазоном модуля от 1 до 25 мм. При этом делительные диаметры червяков могут достигать 450 мм, а червячных колес – до 6300 мм, в зависимости от типоразмеров и применяемых норм точности, установленных в соответствующих стандартах.

Важнейшим условием качественной сборки червячной передачи является соответствие профиля и шага нарезки червяка и колеса, что позволяет обеспечить их согласованную работу. Для обеспечения правильного зацепления червяк должен охватывать каждый зуб червячного колеса на участке, составляющем не менее 2/3 длины дуги зуба. При этом радиальное и торцовое биения как червяка, так и колеса должны укладываться в допуски, установленные для конкретных степеней точности, а межцентровое делительное расстояние подбирается строго по расчетам с обеспечением зазора, характерного для заданного класса точности передачи. Валовые оси, пересекающиеся в передаче, устанавливаются строго под углом 90° для надежной работы, а величина мертвого хода червяка регулируется в пределах значений, предусмотренных для выбранного класса точности.

После предварительной сборки червячные передачи подвергают испытаниям как в режиме холостого хода, так и под рабочей нагрузкой. В процессе этих испытаний проверяют плавность вращения и степень нагрева опор подшипников, который не должен превышать 50…60 °С при установившейся работе. Контроль геометрических параметров осуществляется по стандартам точности, аналогично процедурам, применяемым при сборке цилиндрических и конических зубчатых передач.

В методике сборки червячных, цилиндрических и конических зубчатых передач прослеживается схожий порядок. Червячное колесо фиксируется на валу с применением врезной призматической шпонки или зажимается с двух сторон при помощи гаек, что обеспечивает его неподвижность и правильное расположение. Для регулировки среднего положения плоскости червячного колеса используют компенсаторные кольца различной толщины или регулирующие гайки.

В некоторых случаях при установке могут возникнуть перекосы или осевые смещения, нарушающие точность сборки. Для выявления перекоса посадки червячного колеса используется индикатор, установленный в центрах. С помощью индикатора также проводят проверку биения витков червяка, чтобы удостовериться в соответствии нормам плавности работы передачи.

После тщательной проверки точности изготавливаемых деталей переходят к сборке узлов и последующей полной сборке передачи, параллельно проводя комплексный контроль точности по ряду показателей, включая допуски углов, расстояний и биений.

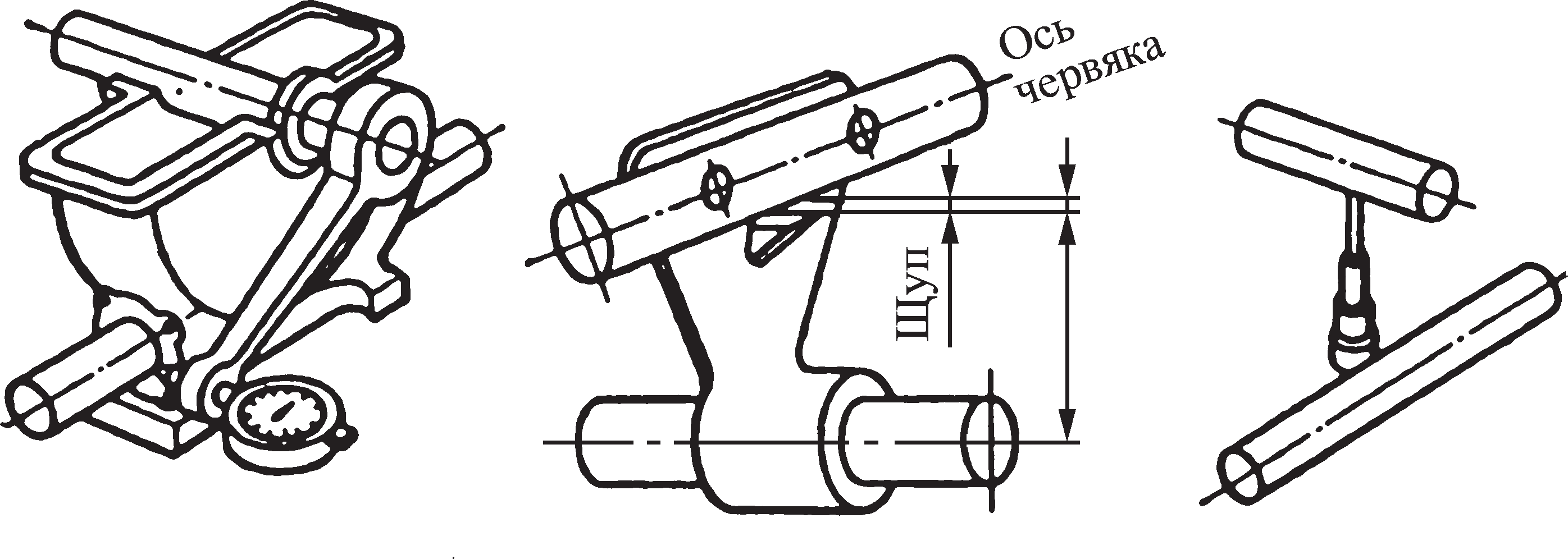

Важнейшими параметрами контроля являются допуски межосевого делительного расстояния и угла пересечения осей, а также смещение средней плоскости червячного колеса в сборочной единице (табл. 1–3). Для этих целей используются специальные приспособления, оправки и шаблоны, позволяющие обеспечить соответствие точности в процессе сборки, а также исключить отклонения, которые могут повлиять на работоспособность передачи (рис. 1).

Рис. 1. Схема контроля расположения осей червячной передачи

Таблица 1. Допуск ±fa (мкм) межосевого делительного расстояния в передаче

| Степень точности | Межосевое делительное расстояние аω, мм | ||||||||||

| св. 315

до 400 |

св. 400

до 500 |

св. 500

до 630 |

св. 630

до 800 |

св. 800

до 1000 |

св. 1000

до 1250 |

св. 1250

до 1600 |

св. 1600

до 2000 |

св. 2000

до 2500 |

св. 2500

до 3150 |

св. 3150

до 4000 |

|

| 5 | 32 | 34 | 36 | 40 | 42 | 46 | 50 | 53 | 56 | 63 | 67 |

| 6 | 50 | 53 | 56 | 63 | 67 | 75 | 80 | 85 | 90 | 95 | 105 |

| 7 | 80 | 85 | 90 | 95 | 105 | 118 | 125 | 130 | 140 | 160 | 170 |

| 8 | 125 | 130 | 140 | 160 | 170 | 180 | 190 | 200 | 220 | 240 | 260 |

| 9 | 200 | 210 | 240 | 250 | 260 | 280 | 300 | 340 | 360 | 400 | 420 |

| 10 | 300 | 340 | 360 | 380 | 420 | 450 | 480 | 530 | 560 | 600 | 670 |

| 11 | 500 | 530 | 560 | 600 | 670 | 710 | 800 | 850 | 900 | 950 | 1000 |

| 12 | 750 | 850 | 900 | 950 | 1050 | 1100 | 1200 | 1300 | 1400 | 1500 | 1600 |

Таблица 2. Допуск ± f (мкм) межосевого угла передачи

| Ширина зубчатого венца червячного колеса, мм | Степень точности | ||||||||||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | ||||

| До | 63 | 7,1 | 9 | 12 | 16 | 22 | 28 | 34 | 42 | ||

| Св. | 63 | до | 100 | 9,5 | 12 | 17 | 22 | 28 | 36 | 45 | 56 |

| » | 100 | » | 160 | 13 | 17 | 24 | 30 | 40 | 50 | 63 | 80 |

| » | 160 | » | 250 | 19 | 24 | 32 | 42 | 56 | 71 | 90 | 110 |

| » | 250 | – | – | 48 | 63 | 80 | 100 | 130 | 160 | ||

Таблица 3. Допуск ±fx (мкм) смещения средней плоскости в передаче

| Степень точности | Межосевое делительное расстояние аω, мм | ||||||||||

| св. 315

до 400 |

св. 400

до 500 |

св. 500

до 630 |

св. 630

до 800 |

св. 800

до 1000 |

св. 1000

до 1250 |

св. 1250

до 1600 |

св. 1600

до 2000 |

св. 2000

до 2500 |

св. 2500

до 3150 |

св. 3150

до 4000 |

|

| 5 | 24 | 26 | 28 | 30 | 32 | 34 | 38 | 40 | 45 | 48 | 53 |

| 6 | 40 | 42 | 45 | 48 | 53 | 56 | 60 | 67 | 71 | 75 | 80 |

| 7 | 60 | 67 | 70 | 75 | 85 | 90 | 95 | 105 | 110 | 120 | 130 |

| 8 | 100 | 105 | 110 | 120 | 130 | 140 | 150 | 160 | 170 | 190 | 200 |

| 9 | 150 | 160 | 170 | 190 | 200 | 220 | 240 | 260 | 280 | 300 | 320 |

| 10 | 240 | 260 | 280 | 300 | 320 | 340 | 375 | 400 | 450 | 480 | 500 |

| 11 | 380 | 400 | 450 | 500 | 530 | 560 | 600 | 630 | 710 | 750 | 800 |

| 12 | 600 | 630 | 710 | 750 | 800 | 850 | 950 | 1050 | 1100 | 1200 | 1250 |

Установку червячного колеса относительно оси червяка проверяют при помощи специальных шаблонов в сочетании со щупами, а также с использованием линейки и отвесов, что позволяет определить точное взаимное положение элементов зацепления в сборочной оснастке. Эти процедуры выполняются с целью контроля соосности и качества установки для предотвращения перекоса, который может влиять на пятно контакта и срок службы передачи.

От правильности установки напрямую зависят характер смещений в зацеплении и качество пятна контакта, которое формируется между зубьями колеса и витками червяка при работе. Такие смещения могут изменить условия контакта и распределение нагрузок по зубьям, что в дальнейшем отразится на надежности и точности передачи крутящего момента.

Комплексная проверка точности контакта проводится при помощи краски, которую наносят тонким равномерным слоем на винтовую поверхность червяка. После введения червяка в зацепление с червячным колесом осуществляется медленное вращение вокруг его оси. Это позволяет визуально определить фактическую площадь пятна контакта в условиях работы, при этом ориентируются на нормы, представленные в зависимости от степени точности передачи в табл. 4.

Таблица 4. Нормы контакта (суммарное пятно контакта)

| Степень точности | Относительные размеры суммарного пятна контакта, % | |||

| По высоте зубьев | Допускаемое отклонение | По длине зубьев | Допускаемое отклонение | |

| 5 | 75 | –10 | 70 | –10 |

| 6; 7 |

65 | 60 | ||

| 8; 9 |

55 | –15 | 50 | –15 |

| 10 | 45 | 40 | ||

| 11; 12 |

Отдельные пятна | |||

Примечание. Размер пятна определяется относительно ширины зубчатого венца по соотношению между крайними точками следов прилегания за вычетом разрывов, превышающих модуль, к общей длине зуба. По высоте определяется как отношение средней высоты пятна прилегания к полной высоте зуба на активной боковой поверхности.

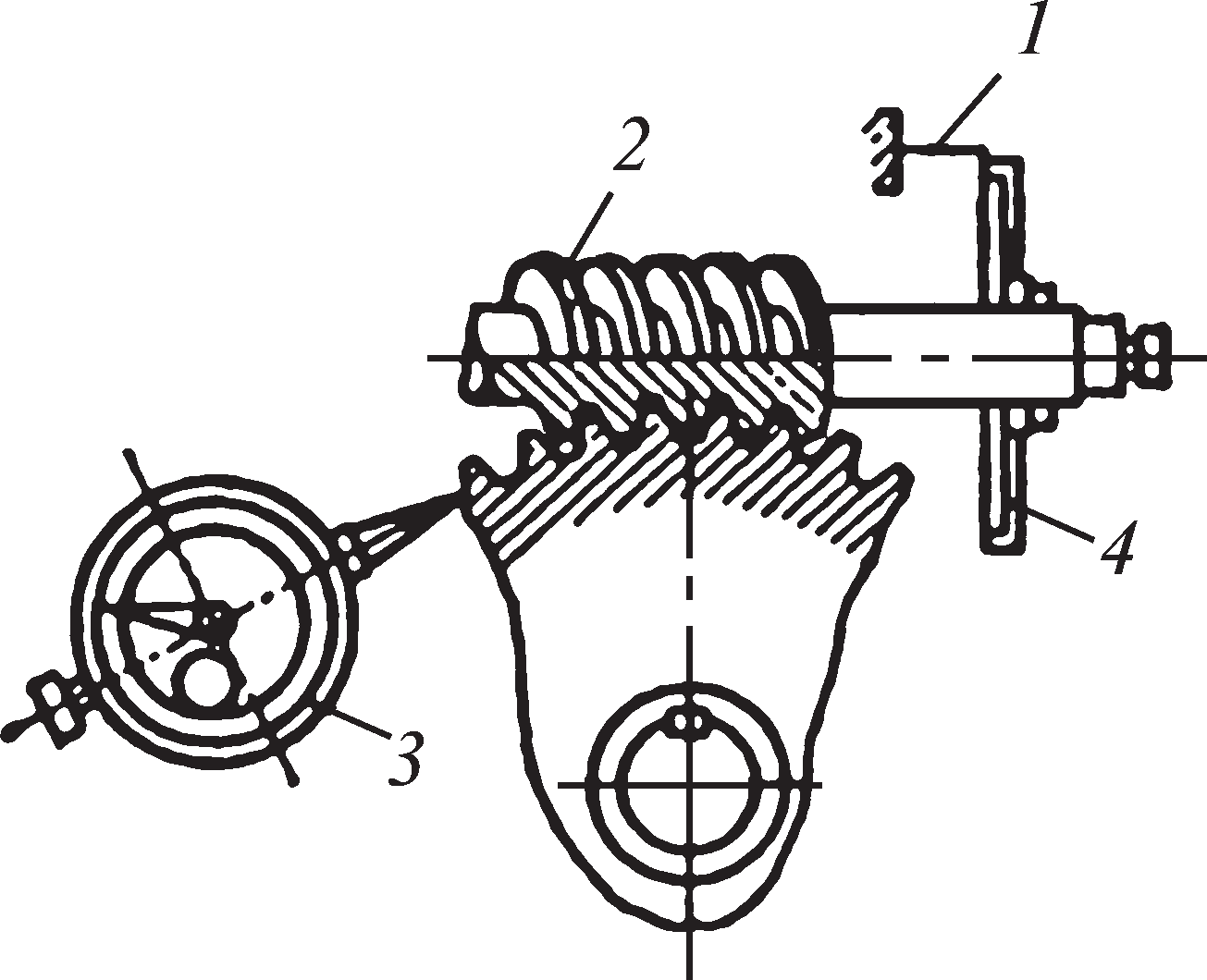

При сборке червячной передачи проверяется также наличие бокового зазора в зацеплении, под которым понимается зазор между боковыми поверхностями витков червяка и зубьями червячного колеса, значения которого представлены в табл. 5. Данный зазор измеряется в линейных единицах по нормали к рабочим поверхностям зубьев, однако его прямое измерение на практике затруднительно. Поэтому величину зазора обычно оценивают по мертвому ходу передачи, возникающему при суммировании всех зазоров в зацеплении.

Мертвый ход проявляется в виде углового перемещения червяка, при котором червячное колесо остается неподвижным до момента выбора всех зазоров, после чего оно начинает поворачиваться.

Таблица 5. Нормы бокового зазора для червячной передачи

| Вид сопряжения |

Класс отклонений межосевого делительного расстояния* |

Межосевое делительное расстояние аω, мм | ||||||||||

| св. 315 до 400 |

св. 400 до 500 |

св. 500 до 630 |

св. 630 до 800 |

св. 800 до 1000 |

св. 1000 до 1250 |

св. 1250 до 1600 |

св. 1600 до 2000 |

св. 2000 до 2500 |

св. 2500 до 3150 |

св. 3150 до 4000 |

||

| Гарантированный боковой зазор jn min, мкм | ||||||||||||

| H E D C B A |

II II III IV V VI |

0 57 89 140 230 360 |

0 63 97 155 250 400 |

0 70 110 175 280 440 |

0 80 126 200 320 500 |

0 90 140 230 360 560 |

0 105 165 260 420 660 |

0 125 195 310 500 780 |

0 150 230 370 600 920 |

0 175 280 440 700 1100 |

0 210 330 540 860 1350 |

0 260 410 660 1050 1650 |

| Предельное отклонение межосевого делительного расстояния fa, мкм | ||||||||||||

| — | I | 18 | 20 | 22 | 25 | 28 | 35 | 40 | 45 | 55 | 70 | 90 |

| H, E | II | 28 | 30 | 35 | 40 | 45 | 50 | 60 | 70 | 90 | 110 | 140 |

| D | III | 45 | 50 | 55 | 60 | 70 | 80 | 100 | 110 | 140 | 160 | 200 |

| C | IV | 70 | 80 | 90 | 100 | 110 | 140 | 160 | 180 | 220 | 280 | 350 |

| B | V | 110 | 120 | 140 | 160 | 280 | 220 | 250 | 300 | 350 | 450 | 550 |

| A | VI | 180 | 200 | 220 | 250 | 280 | 350 | 400 | 450 | 550 | 700 | 800 |

* Класс отклонений межосевого делительного расстояния применяется при расхождении между классом сопряжения и реальным классом отклонений.

Для практического определения величины мертвого хода используют методику, показанную на рис. 2, где стрелка 1 фиксируется на корпусе, градуированный диск 4 устанавливается на хвостовике червяка 2, а наконечник индикатора 3 контактирует с зубом червячного колеса. Поворот червяка продолжается до момента отклонения стрелки индикатора, что означает завершение стадии мертвого хода. Угол поворота диска при этом и будет значением полного мертвого хода передачи.

Рис. 2. Проверка мертвого хода в червячном зацеплении

Отклонение угла между осями червячного колеса и червяка, а также несоблюдение заданного межосевого расстояния считаются дефектами, которые сложно устранить после сборки, так как обычно они связаны с ошибками изготовления корпуса. Для их устранения в индивидуальном и мелкосерийном производстве применяют метод шабрения, позволяющий корректировать контакт зубьев. Регулировка межосевого расстояния осуществляется с помощью прокладок и смещения корпуса до совмещения осей элементов зацепления в одной плоскости, обеспечивая правильность положения колеса относительно червяка.

Для проверки плавности хода червячной передачи используют динамометрический ключ, которым плавно вращают червяк. Если сила на ключе в процессе вращения остается равномерной, это указывает на плавность работы, правильность зацепления и равномерное распределение нагрузки по зубьям.

Интересные факты:

- В старинных часовых механизмах червячные передачи использовались для передачи вращения на колокольные механизмы, обеспечивая плавное и точное движение стрелок.

- Червячные передачи активно применяются в лифтах, поскольку их конструкция предотвращает самопроизвольное движение кабины вниз при аварийной остановке двигателя.

- При сборке червячных передач используется краска для контроля пятна контакта, позволяющая визуально проверить корректность зацепления.

- Некоторые конструкции червячных передач в редукторных механизмах позволяют достигать передаточного числа более 100 в одной ступени.

- На современных станках для нарезки червяков используются специальные резцы и фрезы, обеспечивающие точность профиля с погрешностью в несколько микрон.

Червячные передачи остаются востребованными благодаря своим уникальным возможностям по передаче крутящего момента при угловом расположении валов и обеспечении плавности работы механизма. Их надежная эксплуатация возможна лишь при точном соблюдении технологии сборки, контроля за параметрами зацепления и качественной смазке. Современные методы проверки точности и настройки позволяют существенно повысить ресурс червячных передач и обеспечить их работу в различных отраслях машиностроения и промышленности.