В машиностроении и механике кинематические пары играют ключевую роль в передаче движения и механической энергии между различными элементами машины. Кинематическая пара представляет собой подвижное соединение двух или более деталей, которые взаимодействуют друг с другом и могут двигаться относительно друг друга. Эти пары широко применяются в различных механизмах для создания и управления движением, будь то вращение, поступательное движение или их комбинация.

Термин «кинематическая пара» был введен в XIX веке при разработке теории механизмов и машин. В начале своего существования кинематические пары рассматривались как абстрактные элементы, которые позволяют моделировать различные движения в механизмах. С развитием машиностроения и теории механических передач были разработаны графические обозначения, стандарты и классификации для описания этих соединений. На основе таких моделей инженеры смогли создавать более сложные механизмы с улучшенными характеристиками движения и эффективности.

В процессе передачи механической энергии в различных машинах взаимодействующие компоненты, детали и сборочные единицы часто рассматриваются как части кинематических пар. Это позволяет эффективно анализировать и понимать, как движутся и взаимодействуют элементы механизма. Кинематическая пара представляет собой подвижное соединение двух деталей, которые соприкасаются и могут двигаться относительно друг друга. От характеристик поверхности этих деталей зависит, какой будет относительная подвижность в паре.

Важно, что если между звеньями нет относительного движения, такая пара будет называться соединением.

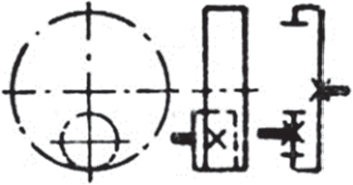

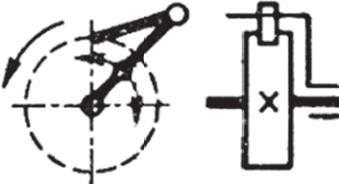

Звенья в кинематической паре могут быть представлены как отдельными деталями или как комплектом элементов, которые жестко соединены между собой. Чтобы наглядно представить кинематические пары, используются специальные графические обозначения, которые являются стандартом в данной области (см. таблицу).

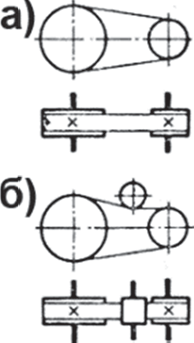

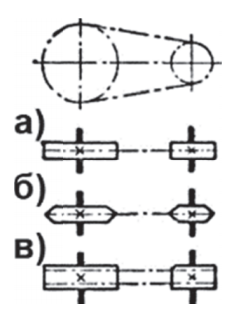

Передачи с использованием плоского ремня:

|

|

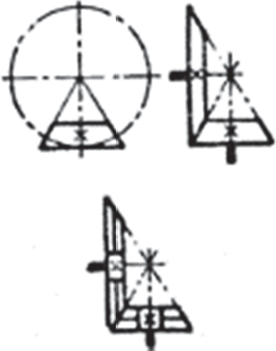

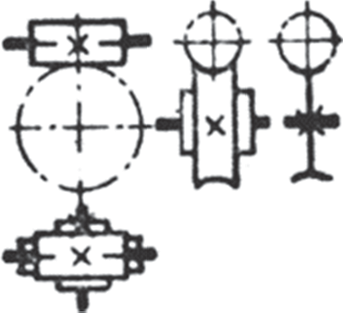

Коническая передача — это зубчатое зацепление между валами, оси которых пересекаются (без уточнения типа зубьев) |  |

| Передача клиновидными ремнями |  |

Реечная передача (без уточнения типа зубьев) |  |

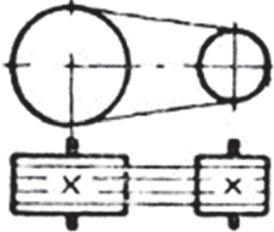

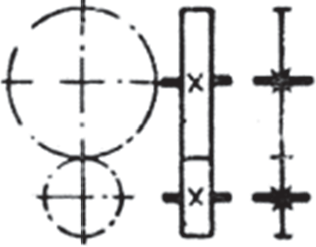

Цепная передача:

|

|

Червячная передача с цилиндрическим червяком |  |

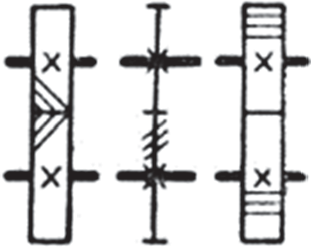

| Зубчатые передачи (цилиндрические), применяемые для параллельных валов: а — внешнее зацепление (без уточнения типа зубьев) |

|

Зубчатая винтовая передача |  |

| Зубчатые передачи: б — с прямыми и винтовыми зубьями |

|

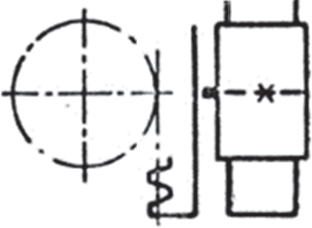

Передача с винтом и гайкой (скольжение):

|

|

| Зубчатые передачи: в — внутреннее зацепление |

|

Храповая передача |  |

Важным аспектом работы кинематических пар является различие между ведущими и ведомыми звеньями. Ведущее звено передает движение в кинематической паре, а ведомое звено получает это движение, иногда выполняя рабочую функцию.

Когда звенья соединены и могут двигаться относительно друг друга, это образует кинематическую цепь. Эта цепь может быть частью механизма, если она предназначена для осуществления определенных движений, которые необходимы для функционирования машины. В то время как кинематические цепи с использованием условных обозначений этих пар называются кинематическими схемами.

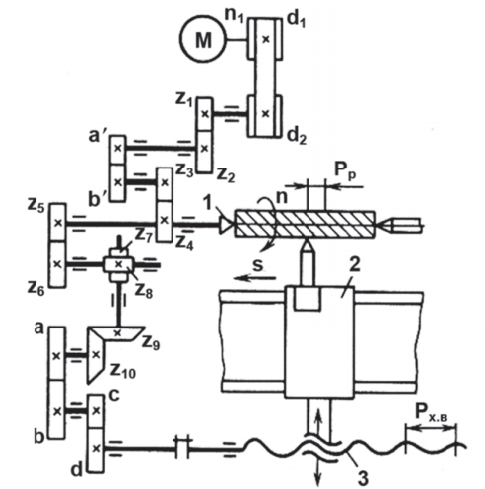

Кинематическая схема — это система взаимодействующих звеньев, которые соединены друг с другом в определенном порядке. Эти схемы отражают, как элементы машины или механизма взаимодействуют между собой, передавая движение от источника силы к рабочим звеньям. На рисунке 1 показана примерная схема одного из распространенных типов станков — токарно-винторезного.

Рис. 1. Упрощенная кинематическая схема токарно-винторезного станка

Как видно на рисунке 13, схема нарезания резьбы на токарно-винторезном станке представляет собой ряд последовательных передач, включая главное вращательное движение, которое осуществляется от электродвигателя через ременную передачу. Это вращение передается через шкивы d1 и d2, а также через зубчатые колеса z1 и z2, сменные зубчатые колеса а’ и б’, и другие элементы, такие как z3 и z4.

Для продольного перемещения резца, то есть подачи, вращение шпинделя передается через еще несколько зубчатых колес, включая z5 и z6, а также винтовые конические колеса, такие как z7 и z8, и другие передачи. Через эти соединения, включая сменные зубчатые колеса а и в, а также с и d, происходит приведение в движение ходового винта 3, который преобразует вращение в поступательное движение для суппорта с резцом.

Преимущества и недостатки:

Преимущества:

-

Точная передача движения: Кинематические пары позволяют точно передавать движения между звеньями механизма.

-

Гибкость и вариативность: Множество различных типов кинематических пар позволяет подбирать оптимальные решения для различных типов машин и механизмов.

-

Упрощение анализа: Использование кинематических схем помогает упростить процесс проектирования и анализа механизмов, позволяя представлять движение и взаимодействие элементов в виде графической модели.

Недостатки:

-

Износ элементов: Механизмы, использующие кинематические пары, могут подвергаться износу, особенно в парах с высоким уровнем трения.

-

Ограничения по подвижности: В некоторых случаях ограниченная подвижность элементов кинематической пары может быть препятствием для применения в определенных типах механизмов.

-

Сложность расчета: Процесс проектирования кинематических пар и схем может требовать сложных расчетов, особенно при большом количестве взаимодействующих элементов.

Интересные факты:

-

Кинематические схемы активно применяются не только в машиностроении, но и в робототехнике, где точность и эффективность движений играют ключевую роль.

-

В некоторых механизмах, таких как токарные станки, используются сложные комбинации различных типов кинематических пар для достижения высокой точности в обработке материала.

-

Исторически, первые кинематические пары использовались в часовых механизмах, где точность передачи движения была критически важной для работы механизма.

Кинематические пары и кинематические схемы представляют собой важнейшие инструменты в проектировании и анализе механизмов. Они позволяют эффективно передавать движение между деталями и обеспечивать точность работы механизмов. Несмотря на существующие ограничения, такие как износ элементов или сложность в расчетах, роль этих механизмов в современном машиностроении и других областях трудно переоценить. Применение кинематических пар и схем помогает создавать высококачественные и точные машины, которые могут работать в самых различных условиях.