Процессы термической обработки металлов и сплавов занимают ключевое место в металлургии и машиностроении, обеспечивая заданные свойства и работоспособность конечных изделий. Одними из наиболее универсальных и широко применяемых способов термообработки являются отжиг и нормализация. Эти методы направлены на управление внутренней структурой материала с целью улучшения его технологических и эксплуатационных характеристик, таких как пластичность, твёрдость, однородность, а также устранение остаточных напряжений.

В зависимости от целей и состава материала различают множество видов отжига: от диффузионного и рекристаллизационного до изотермического и сфероидизирующего. Нормализация же применяется для более глубокой перекристаллизации и улучшения механических свойств стали.

История термической обработки металлов уходит корнями в глубину веков. Уже в эпоху бронзы и раннего железного века кузнецы интуитивно использовали нагрев и охлаждение для изменения свойств металла, улучшая его пластичность и прочность. Однако научное обоснование процессов отжига и нормализации появилось лишь с развитием металлургии в XIX веке. Немецкий металлург Вильгельм Кири установил связь между микроструктурой металлов и их механическими свойствами, положив начало научному подходу к термообработке. С развитием оптической металлографии и теории фазовых превращений в XX веке было выделено множество типов отжига, каждый из которых решает конкретные задачи, такие как устранение наклёпа, ликвации или оптимизация зеренной структуры. Нормализация же получила широкое применение в машиностроении после того, как было установлено её влияние на увеличение прочности и однородности структуры стали при сравнительно невысокой себестоимости процесса.

Отжиг представляет собой разновидность термической обработки, при которой изделия из металлов или сплавов подвергаются нагреву с последующим медленным охлаждением, что приводит к формированию структуры, максимально приближённой к равновесной. Такой подход способствует снижению твёрдости и увеличению пластичности материала, а также эффективному устранению остаточных напряжений, возникающих в процессе производства и эксплуатации.

Температура, до которой нагревается металл при отжиге, определяется типом сплава и его составом, а также конкретной целью обработки. Процесс охлаждения при отжиге, как правило, осуществляется достаточно медленно и варьируется в диапазоне 30–200 оС/ч, что позволяет обеспечить стабильные структурные изменения в материале.

Существует несколько разновидностей отжига, объединённых в так называемый отжиг первого рода. Он используется как при наличии фазовых превращений в твёрдом теле, так и без них. Эта категория термообработки применяется для снятия остаточных напряжений, устранения наклёпа после деформации, уменьшения химической неоднородности и ликвации, проявляющейся в процессе кристаллизации. Эти операции направлены на восстановление исходных или заданных характеристик изделия.

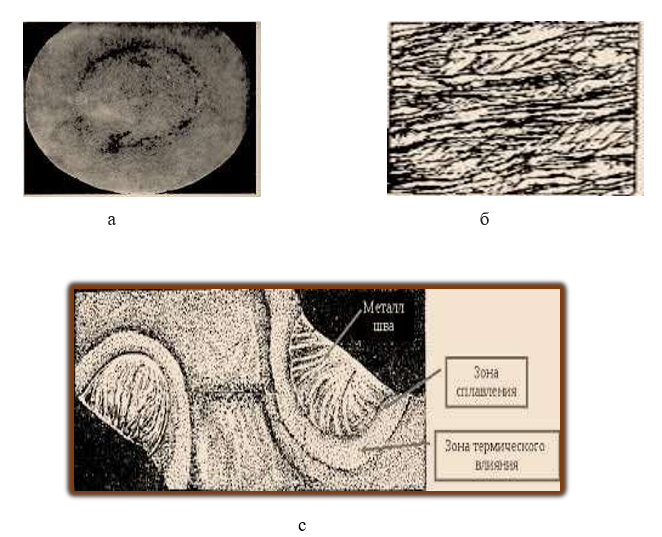

Рис. 1. Изделия, подлежащие отжигу первого рода: а – устранение зон ликвации; б – снятие наклёпа; с – удаление сварочных напряжений

Диффузионный отжиг (гомогенизация). В случае неравновесного затвердевания сплавов происходит нарушение однородности твёрдого раствора. Внутри кристаллов формируется химическая неоднородность: центральные области могут быть обогащены тугоплавкими компонентами, а внешние — элементами, понижающими температуру плавления. Это явление известно как внутрикристаллическая ликвация и может привести к снижению пластичности и затруднению обработки металла в дальнейшем.

Чтобы устранить такие дефекты, применяют диффузионный отжиг — длительную термообработку при высоких температурах, направленную на выравнивание химического состава внутри зёрен. В процессе гомогенизации активизируются медленные диффузионные процессы, не завершившиеся во время первичного затвердевания расплава.

Для стальных слитков такой вид отжига проводят при температуре 1100–1300оС с выдержкой от 20 до 50 часов, что позволяет достичь равномерного распределения углерода, фосфора и легирующих добавок. При работе с алюминиевыми сплавами температурный диапазон составляет 420–520оС при выдержке от 20 до 30 часов. Такой подход значительно снижает уровень ликвации в теле слитка.

Рекристаллизационный отжиг. В процессе интенсивной пластической деформации полуфабрикаты приобретают напряжённую структуру с дефектами. Для восстановления пластичности и снижения прочностных характеристик применяется рекристаллизационный отжиг. Нагрев осуществляется выше температуры рекристаллизации, что позволяет активировать процессы зарождения и роста новых зёрен с нулевой плотностью дислокаций.

Температура для проведения этой обработки выбирается обычно на 100–200оС выше температуры начала рекристаллизации. Охлаждение после отжига проводится в естественных условиях — на спокойном воздухе, поскольку скорость охлаждения не оказывает решающего влияния на результат.

Целью данной обработки является не только снижение прочности и восстановление пластичности, но и получение благоприятной текстуры и нужного размера зёрен, что особенно важно при производстве листового проката или проволоки с заданными свойствами.

Отжиг для снятия остаточных напряжений. Во многих технологических процессах — таких как сварка, правка, холодная деформация или неравномерное охлаждение отливок и заготовок — в металле возникают внутренние напряжения. Эти напряжения, суммируясь с внешними нагрузками, могут привести к разрушению деталей, короблению, снижению ресурса и повышенной хрупкости.

Для их устранения применяют нагрев до температур, при которых происходит релаксация напряжений. Так, для чугунов и сталей существенное снижение внутренних напряжений достигается при выдержке при 450оС, а при 600оС напряжения практически исчезают. Продолжительность выдержки может составлять от нескольких часов до нескольких десятков часов в зависимости от массы и геометрии изделия.

В цветных сплавах, например на основе алюминия и меди, снижение остаточных напряжений происходит при более низких температурах — в диапазоне 250–350оС. Охлаждение после выдержки должно быть медленным, чтобы не спровоцировать возникновение новых напряжений. Темп охлаждения выбирается с учётом теплоёмкости и конфигурации изделия и обычно составляет 20–200оС/ч.

Среди всех типов отжига наибольшее распространение при термообработке конструкционных сталей получил перекристаллизационный, или полный, отжиг. Он позволяет существенно снизить твёрдость, повысить пластичность и обеспечить формирование равномерной мелкозернистой структуры. Кроме того, в результате такой обработки снимаются все остаточные внутренние напряжения, что повышает надёжность готовых деталей.

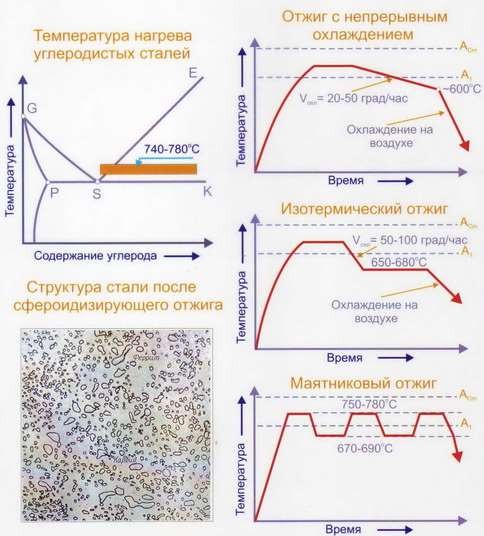

Для сталей, применяемых в производстве режущего инструмента, актуален сфероидизирующий отжиг. Он способствует образованию глобулярных карбидных включений, что делает материал более податливым в процессе последующей механической обработки.

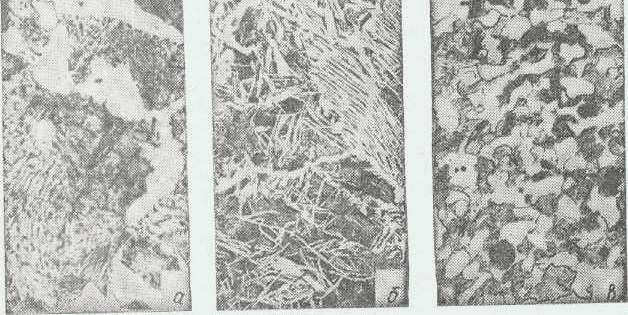

Одной из типичных проблем литых стальных изделий является крупнозернистая, видманштеттовая структура, иллюстрируемая на рис. 2, которая существенно ухудшает механические характеристики и требует коррекции соответствующей термообработкой.

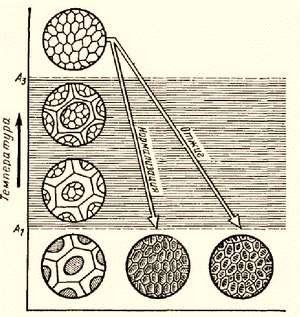

Размер зёрен аустенита, формирующегося в результате воздействия пластической деформации, в значительной степени зависит от температуры, при которой завершается процесс обработки. Когда температура обработки Тобр превышает критическую точку А3, возникает аустенит с выраженной крупнозернистостью. В результате последующего охлаждения формируются грубые структурные компоненты, характерные для такой структуры.

Рис. 2. Сталь 50Х: а – крупнозернистое строение; б — структура видманштеттового типа; в – структура после проведения отжига

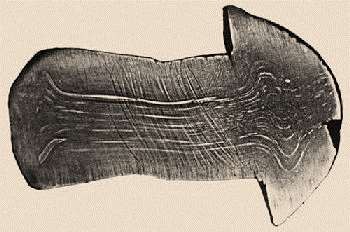

В том случае, если Тобр располагается в интервале между критическими точками А3 и А1, формируется характерная линейчатая морфология, обусловленная чередующимся размещением феррита и перлита. Такая упорядоченность способствует значительному увеличению анизотропии механических характеристик. Причём наличие строчечной структуры нередко объясняется присутствием неметаллических примесей, таких как сульфиды или оксиды, которые, будучи вытянутыми по направлению деформации, нарушают однородность. Даже термическое воздействие в форме отжига не способно устранить эту неоднородность (рис. 3).

Рис. 3. Неметаллические включения в макроструктуре

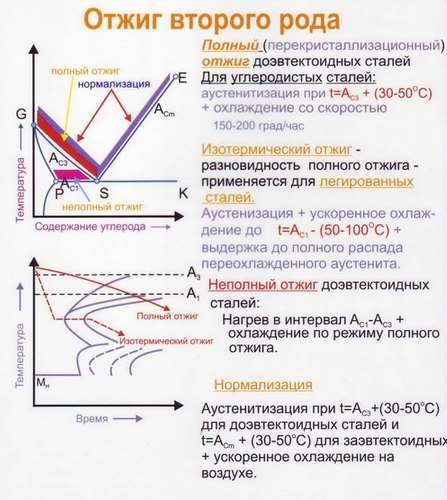

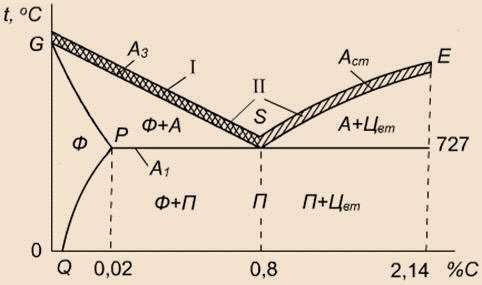

Темп охлаждения в процессе отжига зависит от состава стали. Углеродистые марки, как правило, достигают необходимой мягкости при остывании в пределах 100–2000С в час. Что касается сталей, легированных элементами, повышающими устойчивость переохлаждённой аустенитной фазы (например, хромом, никелем или молибденом), то для них характерна необходимость более замедленного охлаждения — в диапазоне от 20 до 700С в час. Стали с высоким содержанием легирующих компонентов предпочтительно подвергать изотермическому отжигу: это достигается выдержкой при температуре, незначительно не достигающей точки А1, обеспечивая образование продуктов распада аустенита с пониженной твёрдостью. На практике охлаждение часто производят в той же печи, где происходил нагрев.

Процесс сфероидизирующего отжига (или сфероидизации), применяемый к инструментальным сталям, позволяет существенно облегчить их последующую обработку. Данные стали содержат от 0,7 до 2% углерода, что обеспечивает им повышенную твёрдость, но затрудняет механическую обработку. Чтобы снизить твёрдость и подготовить материал к закалке, такие стали отжигаются до образования структуры, состоящей из сфероидизованных карбидов в матрице феррита, которую часто называют зернистым перлитом.

Процедура сфероидизации включает нагрев до температур немного превышающих точку А1 — в интервале 750–7700С, за которым следует очень медленное охлаждение, либо выдержка при субкритических температурах 650–6800С с последующим охлаждением (рис. 4).

Рис. 4. Сфероидизация заэвтектойдных марок сталей

Аналогичная технология применяется при обработке легированных инструментальных сталей различного типа – как низко-, так и высоколегированных. Однако в этих случаях предпочтение всё чаще отдаётся изотермическому варианту сфероидизации с использованием продолжительных выдержек при субкритических температурах вместо стандартного непрерывного охлаждения.

Особенность изотермического отжига заключается в проведении фазового превращения — распада аустенита — в условиях постоянной температуры. В отличие от других термических процессов, таких как обычный отжиг, где распад идёт в ходе непрерывного снижения температуры, здесь создаются более стабильные условия фазового перехода, что повышает однородность конечной микроструктуры.

После завершения превращения аустенита на стадии изотермической выдержки, дальнейшее охлаждение можно проводить без ограничений — на воздухе. Это позволяет сократить длительность процесса, особенно при термообработке легированных сталей, чувствительных к скорости охлаждения. Одновременное протекание превращений при фиксированной температуре улучшает однородность структуры, снижая внутренние напряжения и гарантируя стабильные эксплуатационные характеристики материала.

Рис. 5. Диапазон температур при нагреве под нормализацию

Нормализация как метод термической обработки отличается от отжига в первую очередь способом охлаждения. После нагрева до температуры на 50–700С выше точки А3 (для доэвтектойдных сталей) или выше точки Аст (для заэвтектойдных марок), материал подвергается охлаждению на спокойном воздухе (рис. 5).

Главные преимущества нормализации перед классическим отжигом заключаются в следующем:

- процесс нормализации занимает меньше времени, поскольку охлаждение осуществляется естественным способом, без задержек;

- в ходе нормализации достигается полная перекристаллизация, структура приобретает более плотную и прочную форму, благодаря преобразованию аустенита при сравнительно низких температурах;

- уменьшается степень анизотропии, которая возникает из-за вытянутых неметаллических включений, формирующихся в процессе горячей деформации; быстрая кристаллизация способствует формированию равномерно распределённых зёрен и уменьшению строчечности (рис. 6).

Рис. 6. Сравнение микроструктур после нормализации и отжига

Следует учитывать, что физико-механические свойства полуфабрикатов после нормализации тесно связаны с их геометрическими размерами. Чем меньше поперечное сечение изделия, тем интенсивнее охлаждение и выше достигаемая прочность.

Однако при обработке легированных конструкционных сталей после нормализации возникает проблема — увеличение твёрдости вследствие устойчивости переохлаждённого аустенита. Это ухудшает условия резания. В таких случаях рекомендуется проводить дополнительный отпуск, позволяющий понизить твёрдость до нужного уровня. Температура отпуска подбирается в интервале 650–7500С, в зависимости от легирующего состава стали и требуемых свойств.

Интересные факты:

-

Температурный диапазон диффузионного отжига может достигать 1300 °C, при этом выдержка длится до 50 часов — это один из самых длительных процессов термической обработки в металлургии.

-

Сфероидизация карбидов при отжиге инструментальных сталей позволяет снизить их твёрдость настолько, что последующая механическая обработка становится значительно проще, чем у исходного закалённого материала.

-

Внутрикристаллическая ликвация, устраняемая гомогенизацией, напрямую влияет на хрупкость изделий — даже небольшие отклонения состава в объёме кристаллов могут привести к разрушению под нагрузкой.

-

Нормализация стали нередко применяется как подготовительный этап перед цементацией или закалкой — она выравнивает структуру и снижает дефекты, улучшая проникновение углерода и устойчивость к растрескиванию.

-

При изотермическом отжиге феррит и перлит образуются при строго заданной температуре, что обеспечивает исключительную однородность структуры — это особенно важно для высокоточных деталей и режущего инструмента.

-

Охлаждение вместе с печью, применяемое при классическом отжиге, длится до нескольких часов, но это необходимо для предотвращения новых внутренних напряжений, способных вызвать коробление или даже трещины.

Отжиг и нормализация являются фундаментальными процессами термической обработки, без которых невозможно представить современное производство изделий из металлов и сплавов. Каждый вид отжига выполняет строго определённую функцию — от снятия остаточных напряжений до подготовки структуры к последующей упрочняющей обработке. Нормализация, в свою очередь, обеспечивает более высокий уровень прочности и однородности при минимальных затратах. Глубокое понимание физико-химических основ этих процессов позволяет инженерам выбирать оптимальные режимы термообработки для различных материалов и условий эксплуатации. Таким образом, грамотное применение отжига и нормализации не только улучшает качество продукции, но и продлевает срок её службы, обеспечивая высокую надёжность и безопасность в эксплуатации.