Графитизированные стали (ГС) представляют собой уникальный материал, сочетающий свойства углеродистых и легированных сталей с преимуществами графита. Эти стали, находящиеся на границе между высокопрочными сталями и чугунами, демонстрируют выдающиеся антифрикционные характеристики и износостойкость. Благодаря включениям графита, играющего роль твердой смазки, ГС находят применение в механизмах, работающих в условиях трения скольжения, особенно там, где важно снизить износ деталей без применения дополнительной смазки.

Развитие графитизированных сталей началось в первой половине XX века, когда инженерные школы СССР и Европы искали способы сочетания высокой прочности стали с антифрикционными свойствами серого чугуна. Прорыв был достигнут благодаря работам в области термической обработки и легирования, позволившим контролировать процесс графитизации в стали. Особенно важной вехой стало внедрение отжига при температурах, способствующих выделению углерода в форме графита, а также разработка оптимальных сочетаний легирующих элементов. Существенный вклад в теоретическое обоснование свойств ГС внесли советские специалисты, в частности Р. П. Тодоров и М. В. Николов, чья монография 1976 года по сей день остается фундаментальным трудом в этой области.

С точки зрения состава, микроструктуры и эксплуатационных характеристик графитизированные стали (ГС) представляют собой переходный материал, занимающий промежуточное положение между инструментальными сталями и чугуном с плотными формами графитовых включений. В условиях трения и износа наличие графита в структуре, несмотря на уменьшение прочности и твердости, способствует росту износоустойчивости благодаря действию как внутреннего сухого смазочного компонента.

ГС применяются как антифрикционный конструкционный и инструментальный материал в силу присутствия дисперсного графита в их структуре. Они демонстрируют высокую надежность в эксплуатации, просты в изготовлении и последующей механической обработке, а также выгодны экономически — благодаря отсутствию дорогих легирующих добавок.

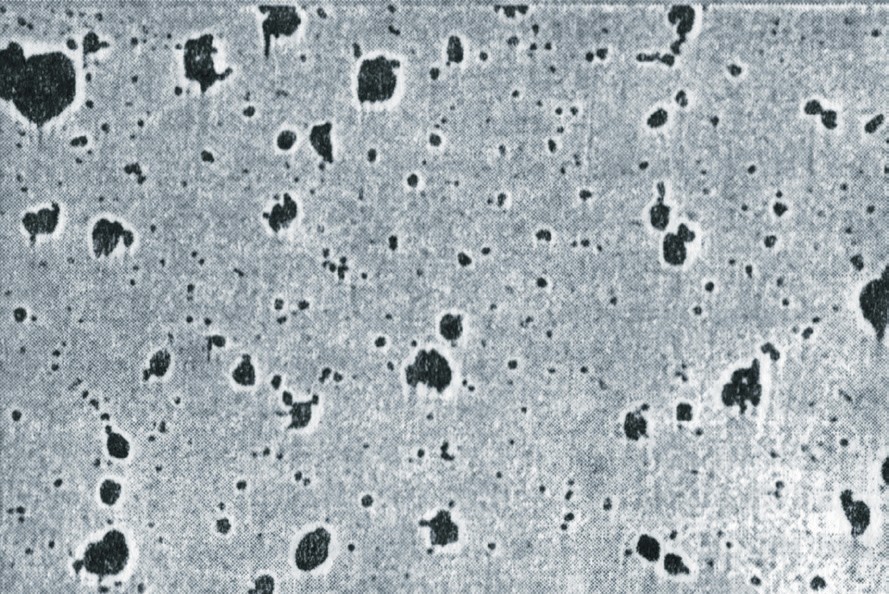

В условиях, где давление при контакте деталей велико, но не сопровождается ударными нагрузками, графитизированные стали способны обеспечивать необходимую износостойкость. В эту категорию входят стали заэвтектоидного типа — как чисто углеродистые, так и с низким уровнем легирования, в которых после специализированной графитизирующей термической обработки часть углерода выделяется в форме графита (см. рис. 1).

Рис. 1. Формирование графитовых включений в структуре стали 160СЛ после термического графитизирующего отжига при температуре 960 °C, увеличение х200

К преимуществам таких сталей, кроме высокой износостойкости при условиях скольжения, относят также повышенную демпфирующую способность и значительную устойчивость к многократным циклическим нагрузкам.

Химический состав и назначение графитизированных сталей

На основе накопленного опыта производства и промышленного применения ГС их состав можно классифицировать на три основные группы, описанные в таблице 4. Главным графитизирующим элементом является кремний, концентрация которого может варьироваться от 0,7 до 2,5 %. Также положительное влияние на процесс графитизации оказывают такие элементы, как никель, медь и алюминий. В ряде случаев для ускорения и стабилизации графитообразования применяют легирование этими компонентами.

Противоположный эффект оказывает хром — он тормозит графитизацию, поэтому его количество в составе строго лимитировано. Углубленное понимание процессов формирования графита, влияния легирования, выплавки, отливки и термообработки на итоговую структуру и свойства отливок из ГС можно получить из специализированной монографии Р. П. Тодорова и М. В. Николова «Структура и свойства отливок из графитизированных сталей» (Москва, издательство «Металлургия», 1976, 168 стр.).

В таблице 1 показан химический состав сталей трёх основных типов. Легирующие компоненты, такие как марганец, молибден и никель, увеличивают прокаливаемость и, как следствие, прочностные параметры. Титан и молибден, обладая способностью к образованию карбидов, снижают размер зерна, улучшая механические характеристики.

Таблица 1. Основные группы графитизированных сталей и их состав

| Тип стали ГС | Содержание химических элементов, % | ||||

| Углерод (C) | Кремний (Si) | Марганец (Mn) | Сера (S) | Хром (Cr) | |

| I — пластичные ГС II — высококремнистые III — легированные |

1,30–1,65 1,30–1,55 1,33–1,50 |

0,75–1,35 1,6–2,5 1,2–1,5 |

0,3–0,5 0,3–0,5 0,8–1,2 |

≤0,03 ≤0,1 ≤0,1 |

≤0,04 ≤0,07 ≤0,35 |

Маркировка сталей в зависимости от процентного содержания ключевых компонентов, например таких как в таблице 2, включает обозначения 160СЛ или 140СТЛ и аналогичные.

Влияние графита особенно заметно при условиях усталостного и адгезионного износа: несмотря на понижение прочности, износостойкость стали возрастает за счёт самосмазывающего действия графитовых включений.

Таблица 2. Состав сталей ГС с повышенными пластическими свойствами

| Марка стали | C | Si | Mn | Cu | Ti | Ni | Cr | S | P |

| Максимум | |||||||||

| ЭИ293 | 1,50–1,65 | 0,75–0,90 | 0,20–0,40 | – | – | <0,20 | ≤0,08 | 0,03 | 0,03 |

| ЭИ336 | 1,30–1,45 | 1,00–1,25 | 0,30–0,50 | 0,40–0,60 | 0,10–0,30 | <0,20 | ≤0,08 | 0,025 | 0,03 |

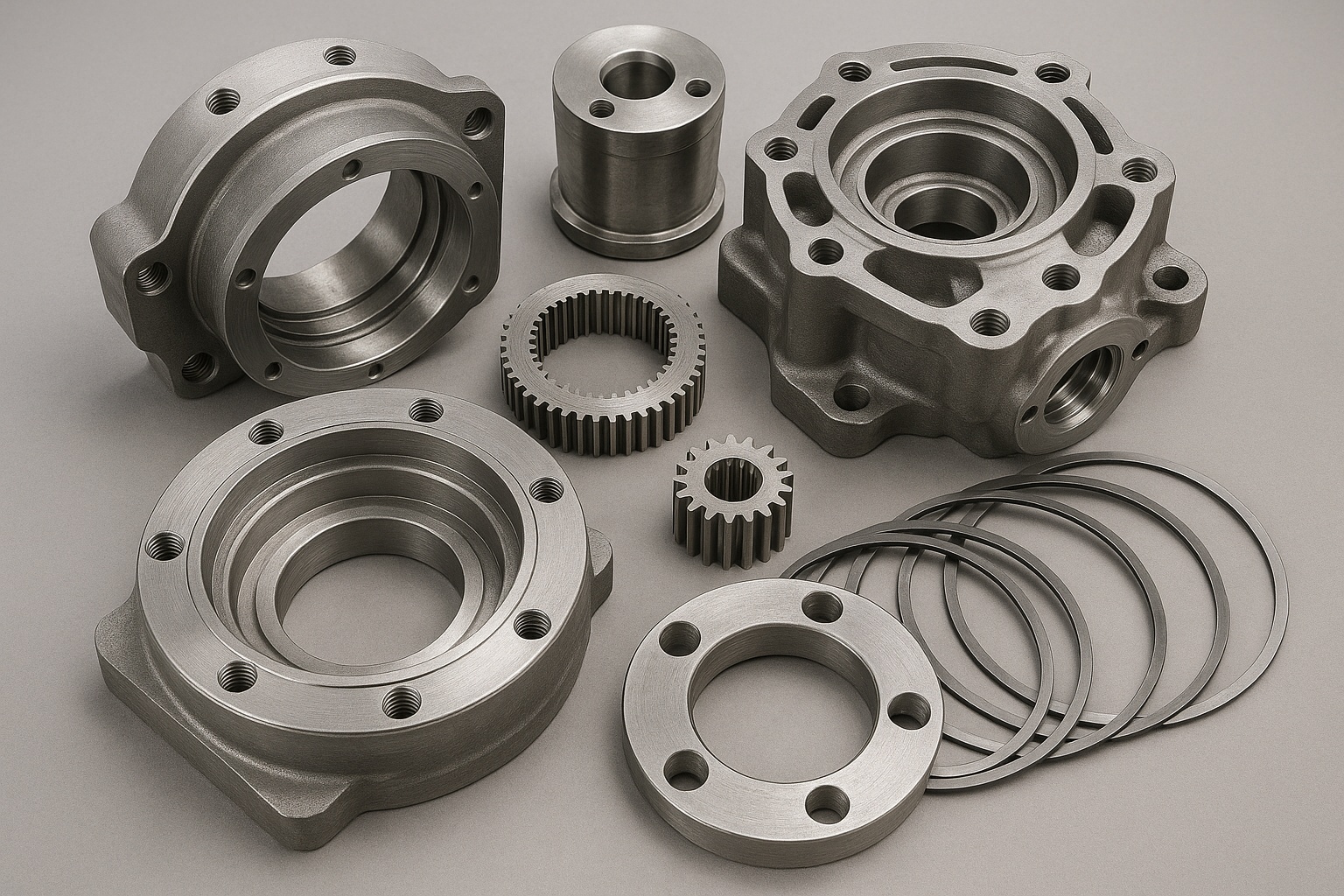

В зависимости от требований к изделию, графитизированные стали могут подвергаться различным видам термообработки — отжигу или же закалке с последующим отпуском. В закаленном состоянии такие стали находят применение при изготовлении элементов, испытывающих значительные нагрузки: пуансоны, волочильные матрицы, резцы, билы, футеровочные плиты мельниц, компоненты дробеструйных и пескоструйных установок, а также валы для холодной прокатки.

Если стали подвергаются графитизирующему отжигу, они становятся отличным антифрикционным и конструкционным материалом для производства поршневых и опорных колец, колодок тормозов и барабанов, корпусов насосов и редукторов, магнитопроводящих сердечников и других деталей, работающих в условиях трения и умеренных нагрузок.

Интересные факты:

-

В графитизированных сталях графит выполняет роль не только смазки, но и компенсатора напряжений в микроструктуре, повышая сопротивление усталостным разрушениям.

-

Кремний, основной графитизатор в этих сталях, используется в количествах до 2,5 % — значительно выше, чем в обычных конструкционных сталях.

-

В условиях трения без ударных нагрузок срок службы деталей из ГС может превышать аналогичные показатели закалённых сталей благодаря самосмазывающимся свойствам графита.

-

Графитизированные стали позволяют отказаться от применения дорогостоящих легирующих добавок, что делает их экономически привлекательными для массового производства.

-

Особую форму графита — шаровидную или пластинчатую — можно контролировать технологически, изменяя условия отжига и состав сплава.

Графитизированные стали — это удачное сочетание конструкционной прочности и антифрикционных свойств, обеспечиваемое контролируемой графитизацией. Они нашли широкое применение в машиностроении, энергетике, металлургии и других отраслях, где требуется высокая износостойкость в условиях трения. Простота легирования, доступность сырья и технологичность обработки делают ГС конкурентоспособными по сравнению с другими материалами, включая легированные стали и сплавы на основе чугуна. Постоянное совершенствование термической обработки и составов этих сталей открывает путь к дальнейшему расширению их применения в современных технических системах.