В современном металлургическом производстве стремление к сокращению операций, повышению эффективности обработки и созданию более совершенных технологий привело к разработке и применению совмещённых непрерывных процессов деформации. Такие технологии сочетают преимущества различных видов пластической обработки металлов, обеспечивая повышение качества изделий при снижении затрат времени и энергии. Основной задачей этих методов является совмещение операций, ранее выполнявшихся отдельно, в единый цикл, осуществляемый в пределах одного технологического узла.

Исторически первые попытки совмещённой обработки начали активно развиваться с середины XX века, когда с ростом требований к точности и свойствам металлоизделий стали искать пути упрощения и ускорения производственных процессов. Прорывом стало внедрение методов, в которых в одной зоне формообразования происходило наложение различных типов воздействия на металл, например, прокатки и прессования. Современные технологии позволяют не только объединить этапы, но и получить изделия сложной формы с высокой точностью и однородностью структуры материала.

В промышленности условно выделяют две основные категории процессов пластического деформирования: базовые (или простые) и совмещённые. К базовым процессам относят такие методы обработки, как волочение, непрерывное прессование (по технологиям Лайнекс или Конформ), а также продольную прокатку. Отличительной чертой этих процессов является однонаправленность приложения нагрузки и отсутствия значительных изменений в направлении течения металла, благодаря чему достигается высокая стабильность параметров обработки.

В то же время, совмещённые технологии предполагают объединение нескольких типов механического воздействия в одной зоне деформации либо реализацию многоступенчатых циклов в рамках одного устройства. Это может включать как последовательное наложение разных видов нагрузок, так и одновременное сочетание, например, прессования и прокатки. Результатом становится значительное повышение уровня интеграции операций, уменьшение габаритов оборудования и экономия на промежуточных переходах между стадиями.

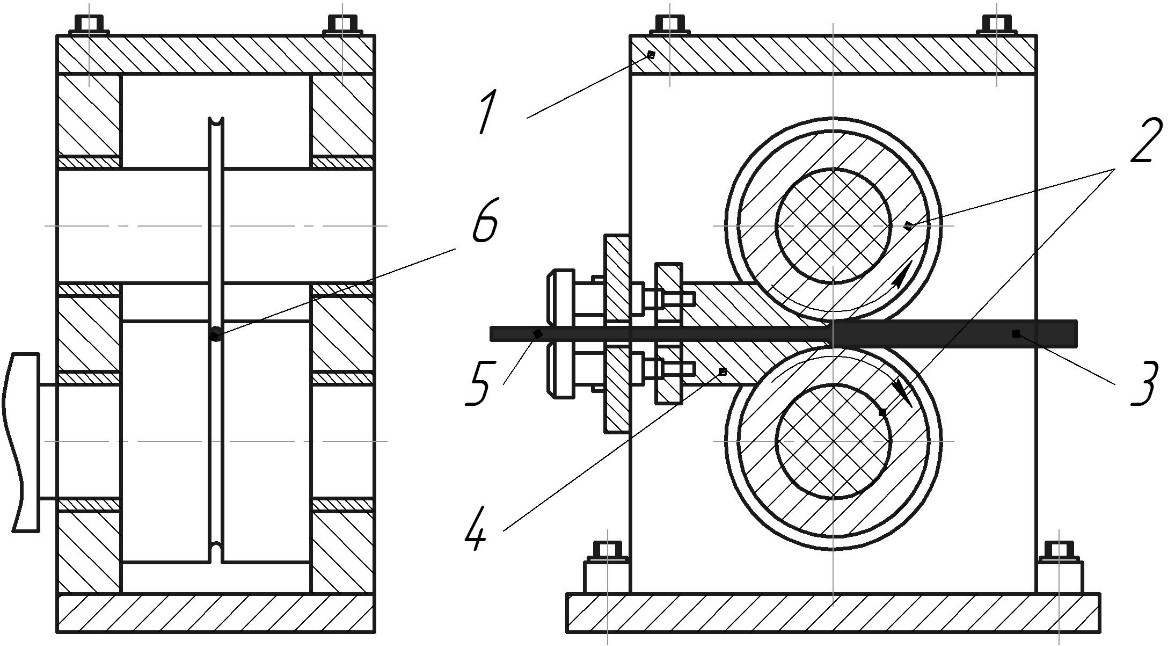

На рисунке 1 показана схема специализированного устройства, разработанного для реализации технологии под названием Экстроллинг. Этот процесс позволяет объединить в одном очаге деформации действия, характерные для прокатки и прессования, тем самым обеспечивая формирование длинномерных металлических изделий сплошного сечения, таких как прутки.

Рисунок 1 – Схема устройства для совмещения процессов прокатки и прессования прутковых изделий: 1 – клеть прокатного стана; 2 – валки; 3 – исходная заготовка; 4 – матрица для прессования; 5 – конечное изделие; 6 – калибр

Функционирование устройства осуществляется следующим образом: металлическая заготовка 3 подаётся в калибр 6, где подвергается первичному обжатию, имитирующему традиционный процесс прокатки. После этого материал направляется через калибрующее отверстие матрицы 4, которая располагается на выходе из калибра и обеспечивает окончательное формообразование детали методом прессования. Таким образом, единый процесс включает сразу два вида обработки, позволяя значительно сократить потери на трение, снизить продолжительность производственного цикла и повысить плотность деформации.

Комбинированное применение этих методов, как показывает практика, позволяет оптимизировать использование оборудования, снизить количество требуемых операций и, как следствие, добиться более высокой производительности и снижения себестоимости выпускаемой продукции. Этот подход широко применяется при производстве прутков из различных сплавов, особенно в условиях массового производства.

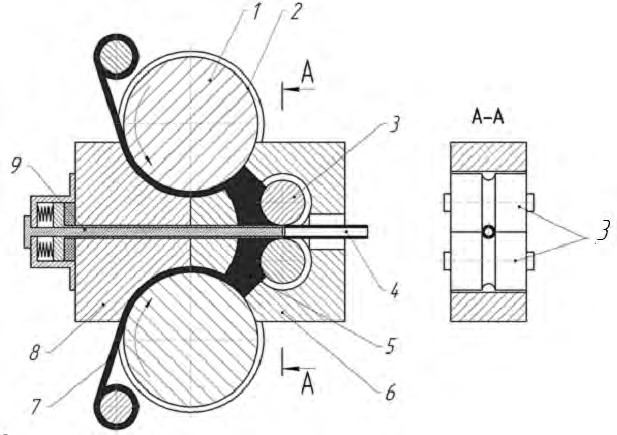

Рассмотрим другой пример совмещённого процесса – формообразование трубчатых заготовок. На рисунке 2 представлена конструктивная схема устройства, в котором одновременно реализуются три операции: прессование по методу Конформ, сварка под давлением и последующая прокатка. Такая организация технологического цикла позволяет создавать готовые трубные изделия из двух начальных заготовок.

Рисунок 2 – Схема установки для совмещения непрерывных процессов прессования, сварки и прокатки: 1 – прессующие валки; 2 – канавки; 3 – прокатывающие валки; 4 – изделие; 5 – камера сварки; 6, 8 – соответственно запирающий и упорный инструментальные блоки; 7 – исходная заготовка; 9 – игла

Исходные заготовки 7 последовательно подаются в ручьи валков 1, в которых выполнены канавки 2, формирующие направляющий профиль. Эти валки создают осевую подачу и обжатие материала в сборный башмак, образованный элементами 6 и 8. В камере сварки 5 заготовки соединяются под действием давления и высокой температуры, а затем подаются в прокатные валки 3. Внутри блоков 6 и 8 расположена игла 9, обеспечивающая точное формирование внутреннего отверстия трубы.

Этот метод формообразования эффективен при изготовлении труб с высокими требованиями к внутренней и наружной поверхности, а также при необходимости однородной структуры по всему сечению. Процесс отличается высокой скоростью, снижением количества отходов и уменьшением операций до минимума.

Интересные факты:

- Метод Конформ, используемый в совмещённых процессах, был разработан как способ непрерывного прессования с целью минимизации отходов и улучшения условий формообразования.

- В технологии «Экстроллинг» наблюдается эффект снижения сопротивления деформации, что делает возможным обработку труднообрабатываемых сплавов.

- При использовании внутренних игл, таких как элемент 9 на рисунке 8, обеспечивается точность внутреннего диаметра трубы до сотых долей миллиметра.

Совмещение непрерывных деформационных процессов – одно из ключевых направлений развития современной технологии обработки металлов. Такие методы позволяют существенно повысить производительность, улучшить свойства изделий и сократить издержки. Внедрение подобных решений в серийное и массовое производство открывает новые горизонты в проектировании экономичных и высокоточных линий.