Процессы многовалковой прокатки играют ключевую роль в производстве полуфабрикатов из тугоплавких металлов, востребованных в высокотехнологичных отраслях. Для обеспечения точности геометрии, чистоты поверхности и требуемых свойств металла применяются современные прокатные станы различных конструкций.

Первые вальцы для прокатки металла появились в Европе в XVI веке и применялись для производства монет и листов свинца. Однако настоящий прорыв в технологии произошёл в XIX–XX веках, когда развивалась металлургия тугоплавких металлов. В 1920-х годах начались эксперименты с многовалковыми системами, позволившие добиваться высокой точности прокатки. В дальнейшем на волне развития авиационной и космической промышленности в СССР, США и Германии началось активное внедрение планетарных и вакуумных станов, обеспечивающих качество, необходимое для критических применений.

Полуфабрикаты в виде плит, листов, полос, лент и сверхтонкой фольги из тугоплавких металлических материалов находят обширное применение в передовых технологических отраслях. Конструкции из сплавов молибдена, тантала, вольфрама, хрома и ниобия активно внедряются в аэрокосмическом, химико-технологическом и авиационном машиностроении.

Технические условия и нормативные стандарты регламентируют качество и параметры производимой продукции. Документация строго определяет допустимые отклонения от проектных размеров, формы и установленные механические характеристики.

Поверхности листового проката должны быть свободны от механических повреждений, включая расслоения, вмятины, трещины, следы прокатных валков, царапины, раковины и иные дефекты, которые могут повлиять на эксплуатационные качества изделия.

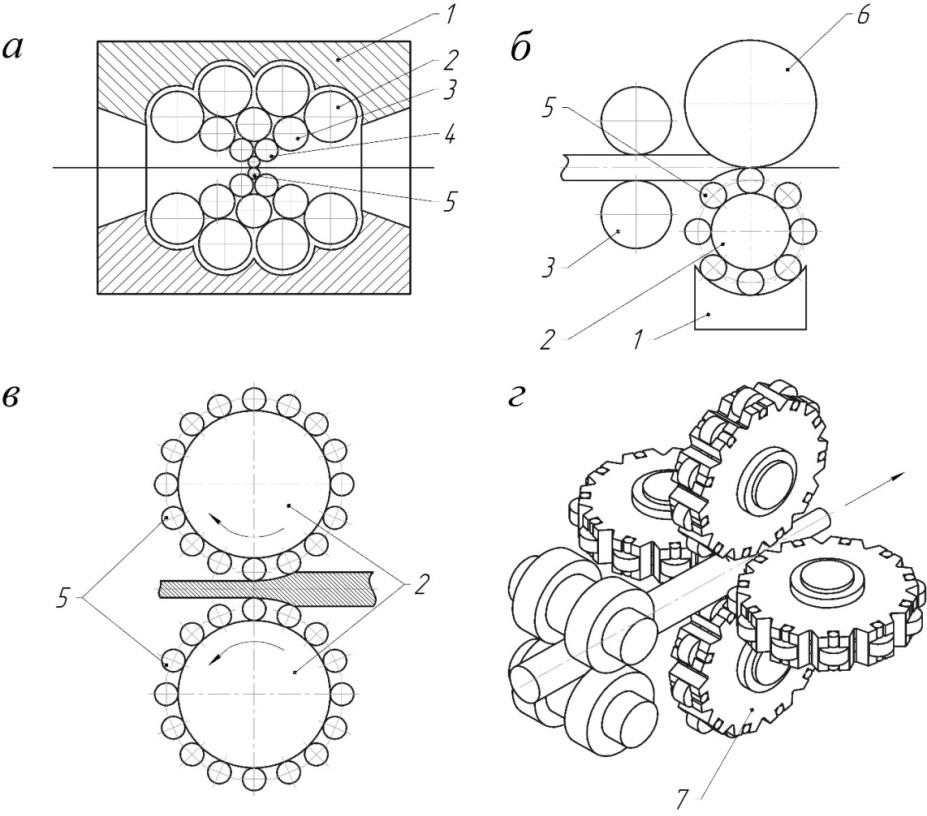

Многовалковые прокатные установки (рис. 1 а), предназначенные для холодной прокатки лент, листов и узких полос из тугоплавких материалов, обеспечивают точную геометрию проката, качественную финишную обработку поверхности, снижение количества термических операций отжига, устранение искривлений и надрывов кромок.

Рисунок 1 – Схемы конструкций прокатных станов: а – многовалкового; б – полупланетарного; в, г – планетарных; 1 – опорный башмак; 2 – опорный ролик; 3, 4 – соответственно направляющий и подающий ролики; 5, 6 – рабочие ролики; 7 – сепаратор

Для изготовления особенно тонкой фольги и тончайших лент применяются двадцативалковые прокатные агрегаты. Например, на станах, где рабочий валок имеет диаметр 20 мм, получают прокат толщиной до 0,02 мм. На валках диаметром 10 мм можно достичь толщины 0,003–0,007–0,01 мм. При использовании валков диаметром 6 мм возможна прокатка до толщины 0,0018–0,0025 мм.

Такие многовалковые комплексы обладают высокой устойчивостью к деформации за счёт жёсткой конструкции клетей. Они снабжены автоматизированными узлами контроля натяжения и толщины прокатываемого материала, системами управления температурным режимом, скоростью и толщиной проката, а также другими модулями автоматизации, способствующими стабильной работе.

Указанные технологические особенности дают возможность поддерживать жёсткие допуски на толщину. Например, при толщине проката 0,0025–0,0032 и 0,1 мм, допускаемые отклонения составляют соответственно ±0,000127 и +0,00055 мм.

Полупланетарные прокатные системы (рис. 1 б) находят применение в горячей прокатке, где перерабатываются крупные слябы с параметрами 25х400х11000 мм. Результирующая толщина полос достигает 1,6–6 мм.

Компоновка полупланетарного стана включает опорный валок 400 мм в диаметре, окружённый двадцатью двумя рабочими валками с диаметром 70 мм. Дополнительно верхний валок диаметром 600 мм повышает общую жёсткость комплекса. Рабочие валки совершают сложные орбитальные движения, контактируя с опорной поверхностью и взаимодействуя с башмаком.

Благодаря такому конструктивному решению достигается повышенная прочность всей валковой группы, включая верхний валок, что обеспечивает равномерную деформацию материала.

Планетарные прокатные установки (рис. 1 в, г) демонстрируют отличные результаты в плане точности, качества и плоскостности изделий. Это достигается за счёт минимального времени контакта валков с нагретым металлом (не более 6 %) и высокой жёсткости механизма.

Указанные станы находят применение при обработке заготовок листового типа, проволоки, прутков, а также пластин из жаропрочных сплавов. Конфигурация оборудования включает до 20 пар рабочих валков, закреплённых в сепараторах вокруг массивных опорных валков. В результате один прокатный проход преобразует сляб толщиной 45 мм в полосу 2,5 мм при ширине 2800 мм. Скорость ввода составляет 0,05 м/с, а на выходе достигает 9 м/с.

Такая интенсивная деформация значительно трансформирует внутреннюю структуру металла. Возникает мелкозернистая ориентированная текстура, повышающая прочностные характеристики.

Во время горячей прокатки, проводимой в воздушной среде, наблюдается активное насыщение поверхностных слоёв изделия кислородом. Концентрация кислорода в зоне прокатки превышает исходные значения в десятки раз, что снижает пластические свойства и способствует ускоренному окислению.

Переход к прокатке без окисления обеспечивает устранение нежелательных потерь материала вследствие оксидообразования, минимизацию проникновения газов, возможность применения более высоких температур обработки, снижающих усилия деформации и улучшающих итоговые характеристики изделия.

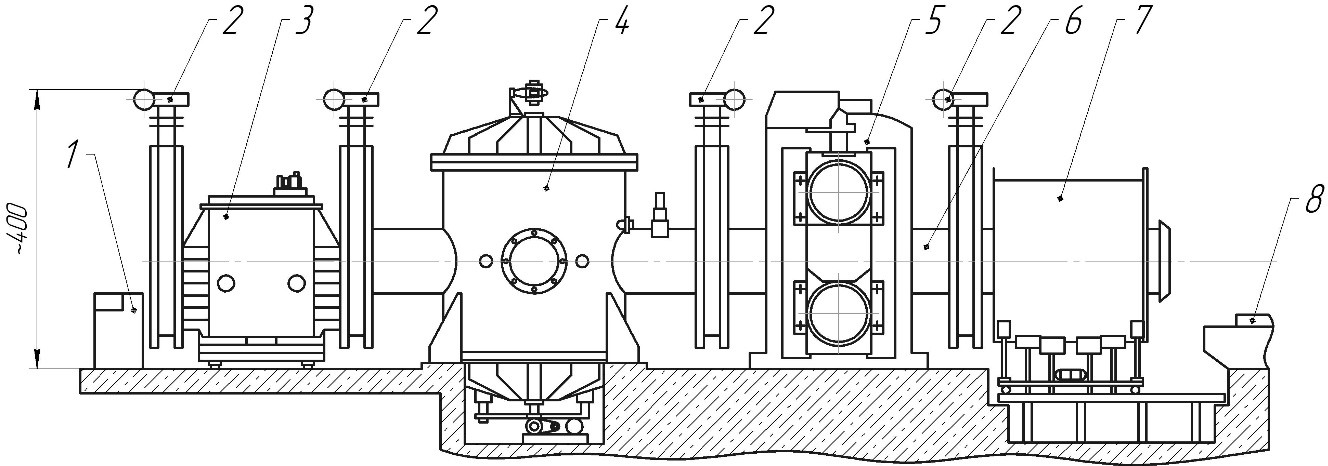

Для реализации безокислительных условий применяются специальные прокатные линии, работающие в контролируемой газовой атмосфере либо в вакууме (рис. 2).

Рисунок 2 – Двухвалковый вакуумный стан продольной прокатки 600: 1 – приемный стол; 2 – вакуумные затворы; 3 – камера загрузки; 4 – нагревательная печь; 5 – рабочая клеть; 6 – рабочая камера; 7 – камера выгрузки; 8 – стол выгрузки

Высокая производительность, улучшенные физико-механические свойства продукции, рост выхода годных заготовок и устранение стадий очистки от окислов – всё это преимущества обработки в вакуумных и газозащитных условиях. Такие методы дают возможность не только повысить эффективность технологического процесса, но и гарантируют получение изделий с уникальными параметрами.

Интересные факты:

-

На двадцативалковых станах можно прокатывать фольгу толщиной менее человеческого волоса — всего 0,0018 мм.

-

Вакуумная прокатка позволяет практически полностью исключить окисление металла, что критически важно для ядерной, аэрокосмической и электронной отраслей.

-

Валки диаметром 10 мм совершают высокоскоростное движение, при этом контакт с металлом длится всего доли секунды — это позволяет избежать перегрева и повреждения поверхности.

-

Безокислительная прокатка существенно сокращает технологическую цепочку, снижая потери металла и энергозатраты.

-

Планетарные прокатные станы — один из самых необычных типов оборудования: они работают по принципу движения планет вокруг солнца, что повышает равномерность и жёсткость деформации.

Современные методы многовалковой и планетарной прокатки представляют собой высокоточные, автоматизированные процессы, обеспечивающие выпуск металлопроката с заданными характеристиками. Развитие этих технологий позволило значительно улучшить свойства изделий из тугоплавких металлов, сделать производство более экономичным и экологичным. Перспективы отрасли связаны с дальнейшей автоматизацией, разработкой новых материалов и переходом к обработке в контролируемых атмосферах.