Гидромеханизация разработки грунтов представляет собой высокоэффективный метод механизации земляных работ, основанный на использовании энергии напорной воды для размыва, транспортировки и укладки грунта в виде водогрунтовой смеси (пульпы). Эта технология особенно актуальна при освоении труднодоступных территорий, строительстве гидротехнических сооружений, намыве территорий и проведении мелиоративных мероприятий.

Современные способы гидромеханизированной разработки позволяют обеспечить высокую производительность, точность и безопасность работ, особенно при работе с несвязными песчаными и супесчаными грунтами. Наряду с этим гидромеханизация обеспечивает минимальное использование тяжёлой землеройной техники и уменьшает трудоёмкость строительных операций.

Первые попытки использовать воду для перемещения и извлечения грунта относятся к античным временам, когда водные потоки применялись для вымывания золота и аллювиальных отложений. Однако систематическое развитие гидромеханизации как отрасли землеройных работ началось в середине XIX века в Калифорнии, США, во времена «золотой лихорадки». Именно тогда были разработаны первые примитивные гидромониторы для размыва горных пород.

В России активное применение гидромеханизации началось в начале XX века на работах по намыву территорий и строительству гидротехнических объектов. С развитием насосных и землесосных установок, а также систем пульповодов, технология стала широко использоваться в строительстве плотин, дамб, портов и мелиоративных сооружений.

Во второй половине XX века гидромеханизация получила распространение в СССР благодаря строительству крупных объектов — Братской и Красноярской ГЭС, намыву искусственных территорий под порты и аэродромы, осушению болот и освоению пойм.

Суть технологии заключается в преобразовании грунта с помощью водяного напора. Под давлением подаётся мощная водяная струя, размывающая грунт до состояния пульпы — водогрунтовой смеси, которую транспортируют напорным или самотечным способом через трубопроводы, каналы или лотки на место намывки и укладки.

Наибольшую эффективность метод демонстрирует при работе с рыхлыми, не связанными между собой песчаными почвами и при наличии стабильного, мощного источника водоснабжения. Преимущества гидромеханизированной разработки включают:

- возможность перемещения больших объёмов грунта на ограниченные или труднодоступные участки, куда затруднён доступ автотранспорта;

- создание плотной насыпи без привлечения катков и иного уплотняющего оборудования.

Наиболее рационально использовать этот способ при возведении гидротехнических объектов — дамб, плотин, а также при устройстве площадок под застройку в пойменных территориях рек.

Различают три разновидности гидромеханических операций:

- наземные работы по гидроразработке грунта (в сухом забое);

- разработка в подводном забое с применением земснарядов (в акваториях);

- комбинированные методы — с применением землеройной техники и последующим гидравлическим транспортом грунта.

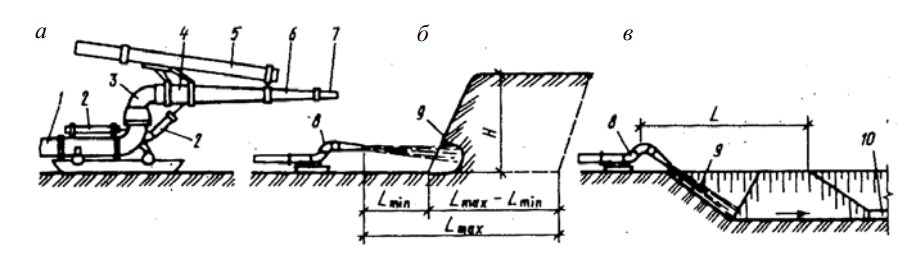

Процесс механизации выемки грунта. В сухом забое используются гидромониторы (рис. 1, а) — установки, направляющие мощную струю воды на разрабатываемую поверхность.

Рис. 1. Гидромониторный способ разработки грунта: а – схема гидромонитора; б – встречный забой; в – попутный забой; 1 – водовод; 2 – гидроцилиндры управления; 3, 4 – шарнирное сочленение ствола с водоводом; 5 – рычаг; 6 – ствол; 7 – насадка ствола; 8 – гидромонитор; 9 – фронт забоя; 10 – канава отвода пульпы

Конструкция гидромонитора включает в себя нижнюю часть 3 на салазках 10 и верхнюю секцию 2, вращающуюся в пределах 360°. Ствол 1 с насадкой 6 крепится к верхнему колену посредством шарнира 5, что позволяет изменять угол наклона с помощью гидроцилиндра 4. Горизонтальное перемещение ствола возможно на угол до 120°, обеспечиваемый гидроцилиндром 7.

Существуют две рабочие схемы промыва грунта: встречная (снизу вверх) и попутная (сверху вниз).

При встречном забое сначала формируется подрезка (вруб), из которой начинается эрозия уступа. Метод отличается высокой производительностью благодаря спонтанному обрушению массива подмываемого грунта (рис. 1, б). Для исключения травмирования оператора, гидромонитор устанавливают на безопасном удалении, не меньшем высоты забоя. Оператор располагается на салазках, защищающих его от контакта с пульпой.

Попутный забой, напротив, предполагает установку установки на поверхности забоя (рис. 1, в). Поток воды направлен в ту же сторону, что и движение пульпы, что обеспечивает эффективное течение и удаление пульпы.

При работе в подводных условиях применяют землесосные снаряды, оборудованные системами грунтозабора и транспортировки смеси.

Такие земснаряды оснащаются как гидромониторами, так и механическими рыхлителями. При работе с мягкими грунтами возможно их засасывание без предварительного рыхления. Основу системы перекачки составляют грунтовые насосы, создающие необходимое давление в трубопроводах.

Дополнительно используются эжекторные и эрлифтные агрегаты, которые представляют альтернативу насосной подаче. Транспортировка смеси осуществляется через пульпопроводы, которые могут быть установлены как на понтонах (плавучий вариант), так и на стреле земснаряда (подвесной вариант).

Процесс укладки грунта происходит благодаря высокоскоростному потоку пульпы, в котором частицы грунта оседают на поверхности намыва. Очищенная вода удаляется через специальные колодцы.

Крупность фракций влияет на необходимую скорость потока. Оседание частиц происходит по мере её снижения.

Примерные значения:

- размеры частиц: 1,0; 0,6; 0,2; 0,06; 0,001 мм;

- критические скорости потока: 1,2; 0,7; 0,25; 0,045; 0,081 м/с.

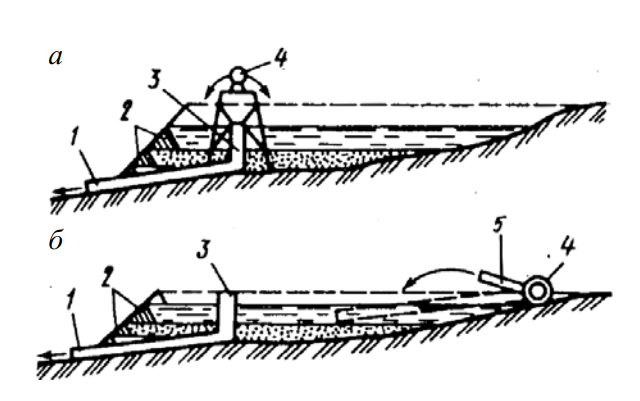

Технологическая последовательность намыва дамб и насыпей начинается с организации системы водоотведения. Включает в себя устройство водосборных колодцев и труб для отвода осветлённой воды (рис. 2, а, б).

После этого строительную зону делят на карты (участки) размером 200–500 м, по периметру которых бульдозерами создают валы из малопроницаемого грунта.

Подача пульпы на участки намыва производится по двум схемам: эстакадной и безэстакадной (рис. 2, а, б).

Рис. 2. Намыв грунта: а – эстакадный способ; б – безэстакадный способ; 1 – водовыпускная труба; 2 – грунтовые валы (обваловывание); 3 – водосборный колодец; 4 – магистральный пульпопровод; 5 – выпускные патрубки

При эстакадной схеме магистральный пульпопровод монтируется на опорах выше уровня насыпи, что позволяет направлять пульпу сверху вниз.

В варианте без эстакады трубопровод укладывается вдоль основания возводимой насыпи. С интервалом 20–30 м размещают патрубки, через которые пульпа попадает на поверхность карты намыва.

Обе схемы применяются в зависимости от условий рельефа, уровня воды, объёмов намыва и плотности требуемой укладки. Правильная организация подачи пульпы и отвода воды напрямую влияет на равномерность намываемого слоя и эффективность всего процесса.

Интересные факты:

- Первый зарегистрированный патент на гидромонитор был выдан в США в 1866 году инженеру Э. Эшбери.

- В Советском Союзе пионером гидромеханизации стал инженер А. Н. Кожин, применивший этот метод при строительстве ГЭС на Днепре.

- Намыв территорий с помощью гидромеханизации применялся при строительстве Сингапурского порта и аэропорта Чанги.

- Скорость потока пульпы при намыве может достигать до 5 м/с — это быстрее, чем средняя скорость велосипедиста.

- Благодаря гидромеханизации в Нидерландах были созданы крупные участки суши, отвоёванные у моря (польдеры).

Гидромеханизация разработки грунтов зарекомендовала себя как универсальный и высокоэффективный способ выполнения земляных работ в сложных геологических и гидрологических условиях. Использование напорной воды для размыва, транспортировки и укладки грунта позволяет оптимизировать трудозатраты, ускорить строительство и снизить экологическую нагрузку за счёт уменьшения объёма механических воздействий на почву.

Разнообразие применяемого оборудования (гидромониторы, земснаряды, пульповоды), гибкость технологических схем и возможность применения в различных климатических зонах делают этот способ незаменимым в гидротехническом, транспортном и промышленном строительстве.

Совершенствование технологий, автоматизация процессов и развитие насосного оборудования открывают широкие перспективы для дальнейшего внедрения гидромеханизации в современные строительные и мелиоративные проекты.