Содержание страницы

Износ — это один из важнейших факторов, определяющих срок службы машин и механизмов. Он представляет собой постепенное изменение поверхностного слоя материала под воздействием внешних факторов: механических, термических, химических и иных. На практике износ проявляется как уменьшение размеров, потеря массы или изменение формы деталей, участвующих в трении. Несмотря на видимую простоту, износ — это сложный физико-химический процесс, зависящий от множества условий: скорости и характера трения, температуры, состава материалов, наличия смазки, внешней среды и других параметров.

Контроль износа имеет важнейшее значение как для надёжности техники, так и для оценки её остаточного ресурса. Своевременное обнаружение износа позволяет избежать аварийных ситуаций, запланировать ремонтные работы и оптимизировать техническое обслуживание.

Современные подходы к измерению износа включают как простые методы (например, микрометрирование), так и высокотехнологичные (вплоть до применения радиоактивных изотопов). Эти методы позволяют не только зафиксировать сам факт износа, но и количественно оценить его параметры — скорость, интенсивность, локализацию, критичность.

Первые наблюдения за износом деталей были зафиксированы ещё в античные времена — с тех пор, как человечество начало использовать колёсные повозки, шестерни и простейшие механизмы. Однако научный подход к изучению износа начал формироваться только в XIX веке, с развитием машиностроения и появлением первых двигателей.

Систематическое исследование процессов износа связано с развитием трибологии — научной дисциплины, официально выделенной в 1966 году после публикации отчёта «Jost Report» в Великобритании. Этот документ показал, что потери, связанные с трением и износом, достигают до 1,5% ВВП развитых стран.

Советская трибологическая школа внесла значительный вклад в развитие методов измерения износа. В середине XX века советские учёные, такие как М. М. Хрущов и Е. С. Беркович, разработали оригинальные методы измерений (например, способ искусственных баз), которые до сих пор используются в исследовательской практике.

С появлением радиоактивных изотопов в 1950–1960-х годах был разработан метод меченых атомов, который открыл новые горизонты в изучении износа — благодаря высокой чувствительности и возможности непрерывного мониторинга в реальном времени.

Трение — один из основных факторов, вызывающих постепенное разрушение и потерю функциональных свойств деталей в механизмах. Вопросами, связанными с трением, повреждениями от него и методами уменьшения негативных эффектов занимается трибология — прикладная научная дисциплина, опирающаяся на законы механики, термодинамики, материаловедения, а также химии и физики поверхностей.

Процессы изнашивания происходят, прежде всего, в поверхностных слоях металлических тел, подвергающихся высоким температурам, циклическим нагрузкам, механическим контактам, а также воздействию агрессивной среды. Начало разрушения деталей машин почти всегда связано с деградацией именно этих верхних слоёв.

Особенно значительные технологические потери происходят из-за износа рабочих поверхностей инструментов и узлов машин, что делает изучение трибологических характеристик материалов критически важным. При переходе от макроанализа к микроскопическому и даже наномасштабному изучению наблюдается рост значения поверхности как функционального слоя.

Любая техническая система или механизм при своей работе передаёт энергию, при этом часть её необратимо теряется из-за процессов трения. Последствия трения выражаются в повреждении контактных поверхностей — оно проявляется в форме износа, который может принимать различные формы.

Вопреки достижениям современной триботехники, создающей узлы с минимальным износом, универсальное правило остаётся в силе: где есть трение — там возникает изнашивание. И хотя некоторые элементы можно восстановить, далеко не все подлежат ремонту или регенерации.

Износ или, иначе говоря, деградация поверхности под воздействием внешней среды, описывается как изменение геометрических параметров, формы, массы или состояния контактирующего слоя. Причинами этого явления могут быть как механическое взаимодействие между соприкасающимися телами, так и воздействие абразивных частиц, потоков жидкости или газа.

Среди форм изнашивания различают предельно допустимый и критический износ. Первый не нарушает нормальную эксплуатацию детали, несмотря на изменения в её геометрии. Второй же указывает на достижение предела, при котором дальнейшее использование детали невозможно без утраты функциональности системы. Следовательно, предельный износ всегда превышает допустимый.

Особым случаем можно назвать локализованный износ — изнашивание, ограниченное отдельными зонами контактной поверхности.

Методы измерения износа

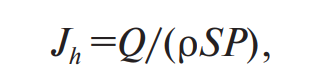

Явление износа можно оценить как в абсолютных величинах, так и в относительных. Абсолютный износ выражается как потеря массы (ΔМ), уменьшение линейных размеров (U) или снижение объёмных характеристик (V). Относительные показатели включают в себя параметры, нормированные на длину трения (dS), время (dτ) и начальные размеры, что позволяет определять интенсивность изнашивания (Jh) и скорость изнашивания.

Наиболее часто применяемые метрики включают:

- линейный износ U, мкм — величина, отражающая глубину изменения геометрии поверхности, измеренную по перпендикуляру к ней;

- скорость изнашивания j, мкм/ч — определяется как отношение изменения размеров к промежутку времени: j = dU/dτ;

- интенсивность изнашивания Jh — рассчитывается как dU/dS, т.е. изменение размера на единицу пути трения.

Для количественной оценки износа также используется формула:

где Q — масса утерянного материала в граммах; ρ — плотность металла, г/см³; S — длина трека трения в сантиметрах; Р — площадь контакта между поверхностями, выраженная в см². При использовании этой формулы Jh считается безразмерной величиной.

Если необходимо учитывать работу сил трения, применяется энергетический подход, в котором используют следующую формулу:

Здесь ΔV обозначает объём удалённого в результате трения материала; F — сила трения, выполняющая работу на пути скольжения S.

Изменение эксплуатационных параметров, таких как температура, тип смазки, линейная скорость трения, существенно влияет на режим и характер износа. Например, при повышении скорости скольжения увеличивается температура в зоне контакта, что способствует более активному окислению и ускоряет переход от механического к химическому (окислительному) типу изнашивания. До критической скорости возможно явление схватывания, а после её превышения — активное формирование оксидной плёнки, способствующее изменению характера износа.

Многообразие трибологических условий и особенностей контактирующих материалов формирует уникальные механизмы изнашивания для каждой пары трения. Таким образом, невозможно точно привязать тот или иной тип износа к конкретным материалам — его развитие во многом определяется совокупностью факторов эксплуатации.

На практике используются различные методы измерения износа:

- микрометрический способ (измерение габаритов до и после работы);

- взвешивание деталей до и после эксплуатации;

- анализ отработанного масла для выявления продуктов износа;

- метод «меченых» атомов;

- оценка по отпечаткам и следам на поверхностях трения.

Эффективный метод контроля износа должен отвечать ряду требований:

- возможность получения результатов в минимальные сроки;

- обнаружение износа даже на ранних этапах эксплуатации;

- желательно избегать частой разборки и сборки агрегатов в процессе измерений;

- не допускается значительное повреждение детали в процессе испытания, если только это не предусмотрено целью эксперимента.

Наиболее применяемый и проверенный временем способ — микрометрическое измерение, суть которого заключается в сравнении геометрических размеров деталей, определяемых с помощью точных измерительных приборов до начала работы и по её завершении. Этот метод позволяет получить достоверные данные при относительной простоте реализации и минимальном вмешательстве в работу машины.

Величина линейного износа обычно определяется как разница в глубине изнашивания на разных участках поверхности, подвергающейся трению. Для точного измерения износа деталей какого-либо агрегата этим способом требуется значительное количество времени, при этом всегда присутствуют определённые погрешности. Если машина эксплуатируется непродолжительное время, выявить износ становится практически невозможно.

Чтобы зафиксировать значительный износ, испытания агрегатов необходимо проводить длительно, что подразумевает многократные разборки и сборки компонентов. Однако частые разборки могут привести к изменению первоначальных посадок деталей, в результате чего итоговые измерения могут не отражать изначальное состояние испытуемого агрегата.

На результаты микрометрических измерений влияют такие факторы:

- При определении износа по диаметру цилиндра или вала замеряют диаметр, который может изменяться не только из-за износа, но и вследствие деформационных изменений, поэтому точное определение износа без значительных погрешностей затруднительно;

- Ошибки при микрометрировании возникают из-за температурных колебаний инструмента и измеряемой детали, особенно заметных при измерении износа в микронах;

- Невозможно гарантировать точное повторное измерение одного и того же диаметра в одном направлении, что затрудняет однозначное определение величины износа.

Таким образом, метод микрометрирования позволяет лишь ориентировочно оценить степень износа в конкретных местах детали.

Другой способ — взвешивание деталей до начала испытаний и после их завершения. Этот метод дает возможность определить равномерно распределённый по поверхности линейный износ. В расчетах учитывается площадь изношенной поверхности и удельный вес материала детали.

Для оценки суммарного износа агрегата или узла широко применяется метод анализа отработавшего масла. Поскольку продукты износа состоят из мельчайших металлических частиц, окислов металлов и продуктов химических реакций металлов с активными компонентами масла, эти частицы находятся во взвешенном состоянии в масле. Отбираются пробы масла, которые затем сжигаются, а оставшаяся зола подвергается химическому или полярографическому анализу для определения концентрации металлов.

Применение этого метода позволяет решать несколько важных задач:

- отбор пробы масла, наиболее полно отражающей среднее содержание железа;

- определение концентрации железа в пробе;

- определение поверхностей, на которых произошёл износ, если в системе работает несколько пар трения.

Все перечисленные задачи на сегодняшний день успешно решены. Главным ограничением этого способа является невозможность определить линейный износ отдельных деталей, но его сильной стороной считается возможность осуществлять измерения на любом этапе испытаний без необходимости остановки агрегата. Это дает возможность оперативно строить графики износа и выявлять общие показатели износа агрегата в разных режимах работы, значительно сокращая время испытаний.

Среди современных методов измерения суммарного износа стоит выделить метод меченых атомов или радиоактивных изотопов. Радиоактивные изотопы способны испускать заряженные α- и β-частицы, а также электромагнитное излучение в процессе радиоактивного распада. Специальная аппаратура фиксирует и измеряет уровень излучения, что позволяет обнаружить радиоактивные частицы в любой среде и количественно определить их содержание.

Если в поверхностный слой детали ввести радиоактивное вещество, то в ходе эксплуатации частицы этого вещества вместе с продуктами износа будут удаляться с поверхности трения. По концентрации радиоактивного вещества в смазке можно судить о степени износа исследуемой пары деталей. При использовании данного метода главным техническим вопросом является способ введения радиоактивных изотопов в поверхность детали без искажения ее геометрии и ухудшения механических характеристик.

Существуют следующие технологии насыщения деталей радиоактивными изотопами:

- введение изотопов в металл детали во время литья (особенно эффективно для небольших деталей с коротким циклом обработки);

- электролитическое осаждение радиоактивного вещества на поверхность детали при гальваническом покрытии;

- облучение деталей для насыщения их поверхностных слоев радиоактивными изотопами;

- диффузионное насыщение, при котором элементы проникают в поверхность детали при её нагревании;

- метод, разработанный Научно-исследовательским институтом гражданского воздушного флота (НИИГВФ): на изнашиваемую поверхность детали запрессовывается вставка из радиоактивного металла, которая изнашивается вместе с основным материалом, что позволяет судить о скорости и степени износа.

Особенностью последнего способа является его простота и доступность, а также возможность использования для активации шеек валов, подшипников, поршневых колец и других деталей без нарушения их поверхностных свойств. Этот метод может применяться не только для изучения износа, но и для постоянного мониторинга состояния нагруженных узлов машины.

Если в циркулирующем масле появляются радиоактивные частицы от вставки, запрессованной на определённую глубину, это указывает на достижение критического уровня износа детали. В таком случае машину необходимо остановить для разборки и ремонта.

По сравнению с химическим анализом металлов в масле метод меченых атомов обладает существенно большей чувствительностью и позволяет проводить непрерывный мониторинг концентрации радиоактивного вещества в масляной системе. Несмотря на новизну, данный метод уже получил широкое применение в современных трибологических исследованиях.

Для определения износа деталей применяется также особый метод — способ искусственных баз, разработанный учёными М. М. Хрущовым и Е. С. Берковичем.

Основная идея данного метода состоит в том, что на трущейся поверхности детали с помощью специального инструмента вырезают маленькие лунки, форма и размеры которых известны заранее. Перед началом испытаний замеряют длину этих лунок на поверхности детали и определяют их исходную глубину.

После завершения испытаний проводят повторные измерения длины лунок и вычисляют их новую глубину. Разница между начальными и конечными глубинами лунок отражает величину линейного износа именно в том месте, где находится лунка.

Этот способ считается более точным, чем микрометрические измерения, поскольку дно лунки служит стабильной базой для контроля изменений, а измерения проводятся в одном и том же фиксированном участке, что уменьшает погрешности, характерные для микрометрирования. Точность метода достигает 1–1,5 мкм.

На рисунке 1 представлены примеры вырезанных лунок на деталях:

Рис. 1. Вырезанные лунки: а — на поверхности поршневого пальца; б — на зеркале цилиндра двигателя.

Существующие способы измерения износа делятся на две основные категории: традиционные методы, основанные на измерении геометрических параметров изнашивающихся деталей, и методы, базирующиеся на явлениях ядерно-физического характера.

Выбор метода измерения определяется несколькими факторами:

- целью исследования;

- требуемой точностью;

- способностью выявлять малые износы;

- временем, необходимым на проведение измерений;

- возможностью проводить замеры в рабочих условиях без демонтажа оборудования;

- затратами времени и ресурсов на подготовку, выполнение и анализ результатов.

Для оценки износа применяются интегральные и дифференциальные методы. Дифференциальные методы особенно эффективны, так как позволяют получить распределение износа по всей поверхности контакта и анализировать, как износ влияет на работу изделия. Иногда применяется оценка износа по изменениям выходных параметров сопряжения.

Ниже приведена классификация методов измерения износа поверхностей трения:

| Метод измерения | Варианты метода | Параметры измерения |

| Интегральный | Оценка общего износа | Изменение массы и объема образца, измерение зазоров сопряжений |

| Продукты износа в смазке | Химический, спектральный анализ, анализ с применением радиоактивных изотопов | Измерение концентрации элементов |

| Дифференциальный | Микрометрирование | Измерение геометрических размеров, профилография |

| Метод искусственных баз | Метод отпечатков, метод лунок, слепков | – |

| Метод поверхностной активации | Активация участка поверхности, установка специальных вставок | – |

| Оценка изменения выходных параметров сопряжения | Изменение коэффициента трения, расхода и утечек смазки, температуры | – |

Метод, основанный на потере массы или объема детали, как правило, применим при исследовании лабораторных образцов и менее подходит для большинства машинных деталей. Оценка износа по изменениям выходных параметров сопряжения дает лишь косвенную информацию о степени износа.

Далее рассмотрим ключевые способы измерения и оценки износа трущихся поверхностей при эксплуатации или тестировании различных пар трения.

Самым распространённым и простым методом измерения износа деталей является микрометрирование. Этот способ чаще всего используют, когда износ деталей достигает значительных размеров. Принцип основан на замере геометрии детали с помощью механических контактных или иных приборов до и после испытаний.

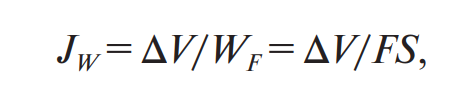

Е. Хорнбоген предложил модель зависимости износостойкости материалов от двух основных групп факторов: «внутренних» — свойств материала, и «внешних» — условий трения. Эта концепция визуализирована гелиоцентрической схемой (рис. 2).

Рис. 2. Схема, демонстрирующая взаимосвязь между износом материала, его структурой и условиями изнашивания (по Е. Хорнбогену)

К «внутренним» факторам относятся: поверхностная энергия, кристаллическая структура, микроструктура, устойчивость фаз, пластичность, способность к упрочнению деформацией, сопротивляемость трещинам, теплопроводность и теплоёмкость.

«Внешние» факторы охватывают тип трения (скольжение или качение), условия в зоне контакта (температура, давление, скорость относительного движения, шероховатость, скорость смазочного материала), характер нагрузки (статическая, динамическая, постоянная, переменная, реверсивная), а также материал контртела.

Взаимодействие этих групп факторов приводит к различным типам износа (отмеченным на схеме кругом 3) и к разрушению поверхности детали по механизму микрорезания, царапанию, отслаиванию, выкрашиванию или схватыванию и заеданию (обозначено треугольниками 1, 2 и 3).

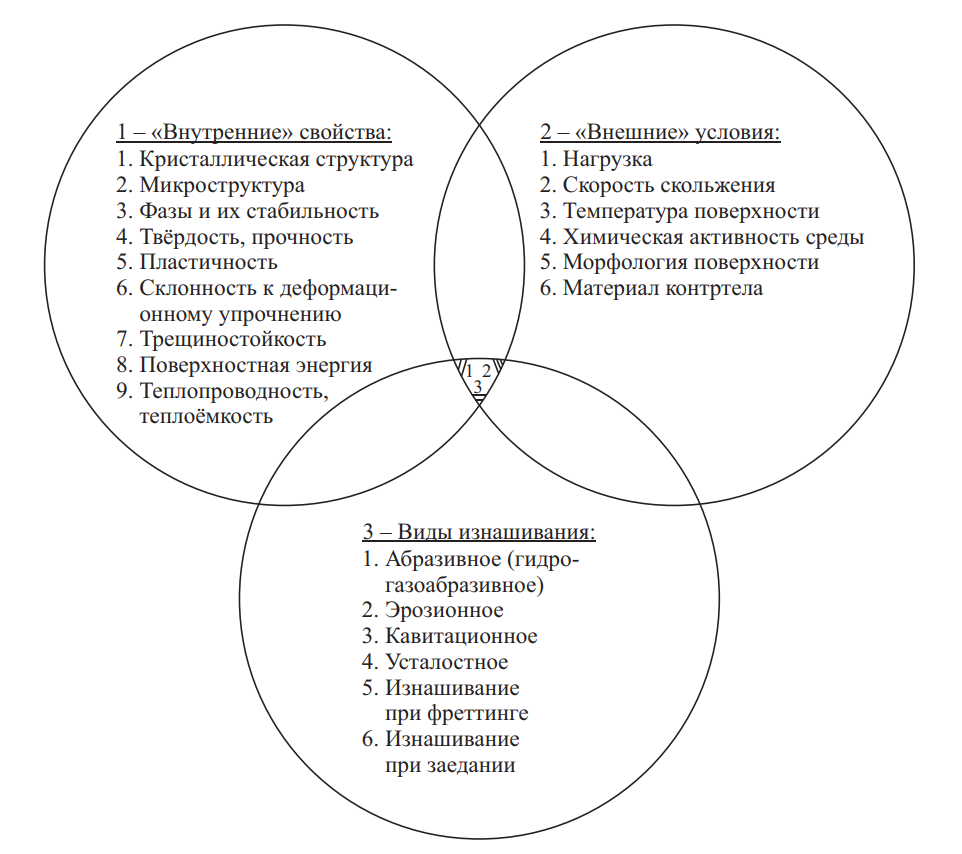

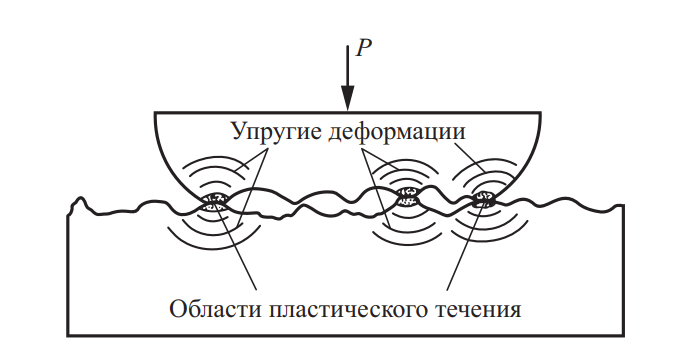

Процессы упругопластической деформации, возникающие при трении металлов, локализуются в микрообъемах, расположенных в поверхностном слое, непосредственно прилегающем к пятнам касания. Эти процессы вызываются воздействием значительных контактных напряжений. На рис. 3 представлен характер распределения максимальных касательных напряжений в зоне фрикционного контакта: при трении скольжения пик касательных напряжений приходится именно на поверхность скольжения.

Рис. 3. Характеристика распределения касательных напряжений по глубине поверхностного слоя h в зоне фрикционного контакта твердых тел: 1 — при трении скольжения; 2 — при трении качения; 3 — при трении качения с проскальзыванием

С удалением от поверхности трения напряжения убывают примерно по степенному закону. При качении трение максимальные касательные напряжения проявляются не на поверхности, а на некотором удалении от нее. Это расстояние определяется формой контакта, величиной нормальной нагрузки и деформационными характеристиками материала, такими как модули упругости и коэффициенты Пуассона.

Микрообъемы на поверхности металла, соприкасающиеся с пятнами касания, испытывают упругопластическую деформацию под действием сдвигающего давления (см. рис. 4). По оценкам Ф. Боудена, величина внешнего давления приблизительно равна твердости (микротвердости) металлов, находящихся в контакте. Например, для сталей контактное давление может варьироваться от 1 до 10 ГПа. Такая деформация обеспечивает высокие уровни пластической деформации в поверхностных слоях трущихся металлов — порядка 10².

Рис. 4. Локальный характер упругопластической деформации в области реального контакта при трении скольжения

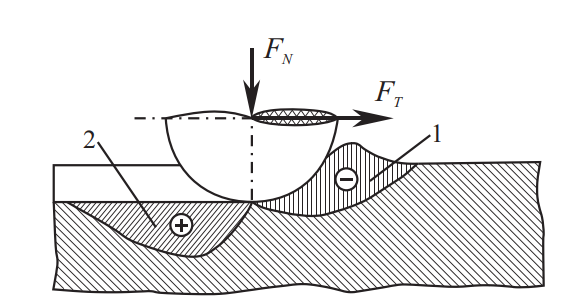

На рисунке 5 представлена ситуация, когда каждая микронеровность, врезавшаяся в поверхность контртела, порождает две зоны напряжений с противоположными знаками. Перед передним краем микронеровности формируется валик из деформированного материала в зоне сжимающих напряжений. За микронеровностью в материале появляются растягивающие напряжения, вызванные силой трения. Адгезионное взаимодействие возникает на границе между сжимающей зоной и неровностью.

Рис. 5. Напряженное состояние, создаваемое жесткой сферической микронеровностью, скользящей по гладкой поверхности сопряженного материала: 1 — зона сжимающих напряжений; 2 — зона растягивающих напряжений

При перемещении микровыступа в пределах, ограниченных прочностью адгезионных связей, валик увеличивается за счет вытесненного материала. В задней зоне выступа растет деформация растяжения. При достижении критического сдвига молекулярные связи на контакте разрушаются, и неровность либо вдавливает валик, либо перескакивает через него.

Итогом является то, что контактный материал за один цикл прохождения микровыступа подвергается чередованию сжимающих и растягивающих напряжений, а движение неровности происходит скачкообразно и неравномерно.

Для увеличения срока эксплуатации и снижения темпов износа деталей применяют рациональные конструкции опор трения, снижают шероховатость контактных поверхностей, используют жидкие и твердые смазочные материалы, а также подбирают соответствующие пары трущихся материалов и методы их упрочнения с учетом специфики условий изнашивания.

Заключение

Интересные факты:

-

Трение и износ «съедают» до 20% всей вырабатываемой в мире энергии. По данным исследований, значительная часть энергетических потерь в промышленности связана именно с процессами трения и изнашивания.

-

Масло в двигателях современных автомобилей содержит специальные присадки, которые могут «ремонтировать» микроповреждения, вызванные износом. Эти соединения образуют защитную плёнку, замедляя разрушение поверхностей.

-

Метод меченых атомов может обнаружить износ на уровне нескольких нанометров. Это даёт возможность следить за состоянием детали ещё до появления ощутимых изменений.

-

Современные роботы и станки с ЧПУ могут самостоятельно отслеживать износ инструмента с помощью датчиков и корректировать режим работы.

-

В авиации критический износ одного подшипника может стоить сотни тысяч долларов. Поэтому авиакомпании вкладываются в передовые методы контроля, включая анализ масла и радиоизотопные методы.

Износ является неотъемлемым и неизбежным спутником работы любых механических систем. Его контроль, своевременное выявление и оценка критичности играют ключевую роль в обеспечении надёжности и долговечности техники. Современные методы измерения износа — от микрометрических до радиоизотопных — позволяют инженерам получать точные данные о состоянии деталей без необходимости остановки оборудования.

Выбор конкретного метода зависит от условий эксплуатации, доступных ресурсов и необходимой точности. В условиях массового машиностроения чаще применяются простые и надёжные методы (взвешивание, измерение размеров), тогда как в наукоёмких отраслях — авиации, атомной энергетике, обороне — применяются высокоточные технологии, такие как метод меченых атомов или анализ отработанных смазочных материалов.

Внедрение современных методов мониторинга износа не только повышает эффективность технического обслуживания, но и позволяет избежать аварий, продлить срок службы техники и снизить затраты на ремонт. Изучение и количественная оценка износа остаются актуальными задачами трибологии и инженерии на всех этапах жизненного цикла оборудования — от проектирования до утилизации.