Древесная кора, несмотря на свою роль в биологических процессах леса и функции защиты древесины, обладает значительным потенциалом в переработке. Как сырьё для производства удобрений, топлива, а также химических веществ, кора является ценным материалом, который подвергается различным методам переработки в зависимости от поставленных задач.

Переработка коры требует специализированного оборудования, которое позволяет эффективно измельчать и обрабатывать это вещество, а также выделять полезные компоненты. От роторных и фрезерных корорубок до короотжимных прессов и сушилок — на современном рынке представлено множество решений для переработки древесной коры, каждый из которых выполняет специфические функции, способствуя максимальной эффективности работы.

Технология переработки коры использовалась ещё в древности, когда кора деревьев использовалась как строительный и обогревательный материал, а также для создания лекарственных средств. В XX веке с развитием деревообрабатывающей промышленности начали появляться первые устройства для механической переработки древесных отходов, в том числе коры.

Роторные и фрезерные установки стали важными инструментами в этой отрасли, а переработка коры для дальнейшего использования в качестве топлива и удобрений начала активно развиваться. В последние десятилетия технология переработки коры продолжает совершенствоваться, с использованием новых материалов и методов, таких как пиролиз и экстракция полезных веществ.

Кора дерева играет важную роль в защите древесины, защищая её от механических повреждений, воздействия грибков, насекомых, а также перепадов температуры и потери влаги. Между корой и древесиной находится камбиальный слой — ткань, из которой формируется новое годовое кольцо, обеспечивая прирост коры. Кора состоит из двух слоев: внешняя часть — корка, внутренняя — луб, который отвечает за транспортировку питательных веществ в стволе.

Величина коры на разных деревьях варьируется от 6 до 25% от общего объема ствола. Исследования показали, что толщина коры увеличивается с ухудшением условий произрастания.

По своей структуре кора может быть гладкой, бороздчатой, чешуйчатой, волокнистой или бородавчатой. Химический состав коры схож с составом древесины, но с большей концентрацией минеральных веществ (около 4%). Кора содержит меньше целлюлозы, но в ней присутствуют экстрактивные вещества, растворимые в воде (до 30% в хвойных породах). В березовой коре (бересте) содержится до 40% суберина — вещества, обладающего низкой проницаемостью для воды и газа, а также высокой теплоизоляцией.

Существует несколько методов переработки коры, но все они требуют предварительного измельчения коры, полученной на роторных окорочных установках. В отличие от роторных станков, при использовании фрезерных окорочных станков дополнительное измельчение коры не требуется.

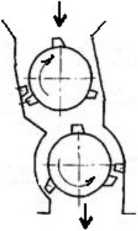

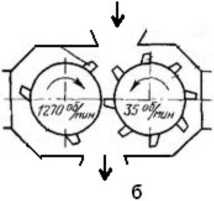

На рисунке 1 представлены схемы роторных корорубок отечественного производства.

Рис. 1. Принципиальные схемы роторных корорубок: а — КРС-68; б — КР-6.

Корорубка КРС-68 (двухроторная, с роторами, расположенными один над другим, см. рис. 14а) представляет собой конструкцию, в которой объединены две однороторные корорубки в одном корпусе.

После первого этапа измельчения в роторе первой ступени кора поступает в ротор второй ступени, где она дополнительно измельчается с помощью ножей, которые имеют меньшую ширину и большее количество, чем ножи на первом роторе. В корорубке КР-6 (рис. 14б) кора измельчается с помощью жестко закрепленных ножей, расположенных на роторах, которые вращаются навстречу друг другу с разной скоростью. Количество ножей на одном из роторов в 3–4 раза превышает количество на другом.

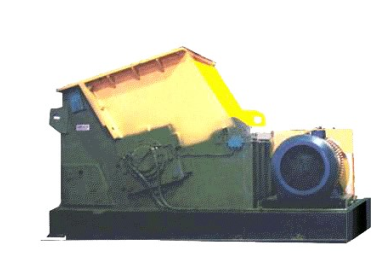

На данный момент компания «Союэлесмонтаж» (г. Вологда) выпускает модель корорубки КРГ12 (см. рис. 2).

Рис. 2. Корорубка КРГ12 («Союзлесмонтаж»)

Корорубка КРГ12 предназначена для переработки древесных отходов хвойных и лиственных пород, полученных в процессе окорки, с целью их дальнейшего использования. Основной элемент этой машины — массивный ротор, на дисках которого размещены рубящие ножи. Когда отходы окорки поступают в машину через подающий механизм, они попадают между ножами и наковальней, где и происходит их измельчение до нужной фракции. Процесс завершён, когда измельчённая кора проходит через отверстия решетки.

В случае попадания крупных посторонних объектов, корорубка оборудована защитными системами. Для повышения эффективности работы перед устройством следует установить камнеловушку и металлоискатели. Производительность машины — до 100 насыпных м3 в смену.

На рисунке 3 представлена схема финской крупной корорубки Saalasti 0912. На базе этой машины компания ООО «Торин» (Архангельск) выпускает российский аналог. Дробилки марки Saalasti могут перерабатывать биомассу древесных отходов различных фракций при верхней загрузке материала в ножевой барабан. Измельчённая кора после этого может быть направлена на короотжимные прессы этой же фирмы (до 4 прессов в одной линии). После прессования кора может сжигаться в топках без предварительной сушки. Производительность короотжимных прессов составляет от 50 до 125 нас. м3/ч.

Рис. 3. Схема дробилки Saalasti 0912 (Финляндия)

Для получения более мелкой фракции кору можно дополнительно измельчать в молотковых мельницах, что позволяет получить дисперсный материал, который широко используется в различных технологиях.

Применение измельчённой коры для компостирования в сельском хозяйстве заключается в её складировании на твердых покрытиях (асфальтированных или бетонированных площадках) в кучах высотой 5-10 метров. В процессе хранения в коре происходят биохимические реакции, температура внутри кучи может достигать 55-60°C, и лигнин в коре постепенно превращается в гумус.

Из-за своей высокой пористости кора эффективно поглощает влагу и разлагается быстрее, чем опилки. Этот процесс приводит к образованию компоста, который по эффективности может соперничать с другими видами удобрений. Опыт использования коры в качестве удобрения есть у таких предприятий, как «Кировмебель», Красноярский ЛПК и Костромской фанкомбинат.

Использование коры как топлива является одним из самых перспективных способов переработки. Однако, кора — это низкокачественное топливо с высоким содержанием влаги, золы и низкими сыпучими свойствами. Для её сжигания требуется предварительное измельчение и подсушка.

Кора, полученная в результате окорки древесины, имеющая повышенную влажность, должна пройти этап снижения влажности до 50-60%, чтобы быть готовой к сжиганию. Это можно достичь с помощью короотжимных прессов или подсушки с использованием низкопотенциальных тепловых источников, таких как дымовые газы котельных, вентиляционные выбросы и другие вторичные тепловые ресурсы.

Важно помнить, что жидкость, полученная при отжиме влаги, является токсичной и не должна попадать в открытые водоёмы. Поэтому часто используются специальные очистные сооружения, что может привести к экономическим невыгодным условиям для этого процесса.

Снижение влажности коры без образования сточных вод возможно через её подсушку перед сжиганием, если исходная влажность не превышает 75%. В таких случаях предварительная сушка с использованием тепла от сжигания части подсушенной коры обоснована, если влажность коры выше критической.

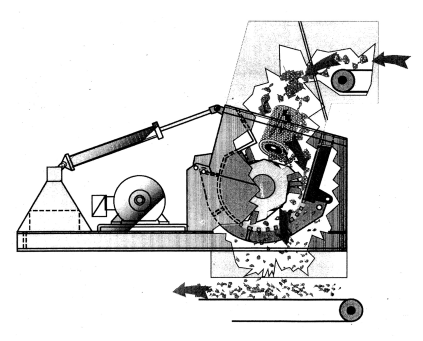

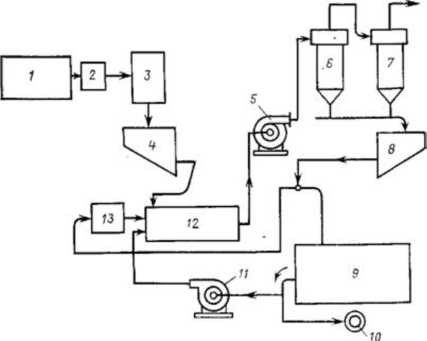

Для любой коры с высокой влажностью целесообразно использовать сушки с помощью вторичных тепловых ресурсов. Примерную технологическую схему подготовки коры к сжиганию можно увидеть на рисунке 4.

Рис. 4. Технологическая схема подготовки для сжигания коры высокой влажности: 1 — склад коры; 2 — магнитный сепаратор; 3 — корорубка; 4 — бункер измельченной сырой коры; 5 — вентилятор; 6 — циклон для отделения газов от коры; 7 — циклон для очистки газов от пыли; 8 — бункер сухой коры; 9 — топка котельной; 10 — дымовая труба; 11 — вентилятор; 12 — сушилка для коры; 13 — резервная топка.

Кора, полученная из окорочного цеха, проходит через магнитный сепаратор, который извлекает металлические примеси. Далее она поступает в корорубку для измельчения, после чего направляется в бункерное устройство для хранения и накопления. Из этого устройства кора транспортируется в сушильную установку, где она подвергается сушке с использованием тепла дымовых газов, подаваемых вентилятором от котельной или продуктов сгорания части подсушенной коры, которая сжигается в резервной топке.

После того как кора подсушена, она подхватывается сушильным агентом, который всасывается вентилятором и поступает в циклон. В этом циклонном устройстве кора отделяется от газов и направляется в бункер для хранения сухой коры. Отработанные газы, очищенные от пыли, выбрасываются через дымовую трубу в атмосферу. Сухая кора из бункера направляется в котельные топки, а также частично в резервную топку, обеспечивающую подготовку теплоносителя для сушки в случае невозможности использования дымовых газов.

Основным оборудованием, используемым в процессе подготовки коры к сжиганию, является сушилка. Для этих целей применяются сушилки, аналогичные тем, что используются в цехах по производству стружечных плит. Это могут быть как сушильные барабаны, так и пневматические сушилки с спиральными трубами. Температура теплоносителя на начальном этапе может достигать очень высоких значений. Например, в Крестецком леспромхозе применялись топочные газы с температурой 900°С.

Кора как сырьё для химической переработки. Древесная кора является ценным источником различных экстрактивных веществ, таких как биологически активные компоненты, дубильные вещества, красящие элементы и другие полезные соединения. Особенно ценна кора хвойных деревьев, таких как пихта белокорая, из которой можно извлекать эфирное (пихтовое) масло, используемое в медицинской практике и ароматерапии.

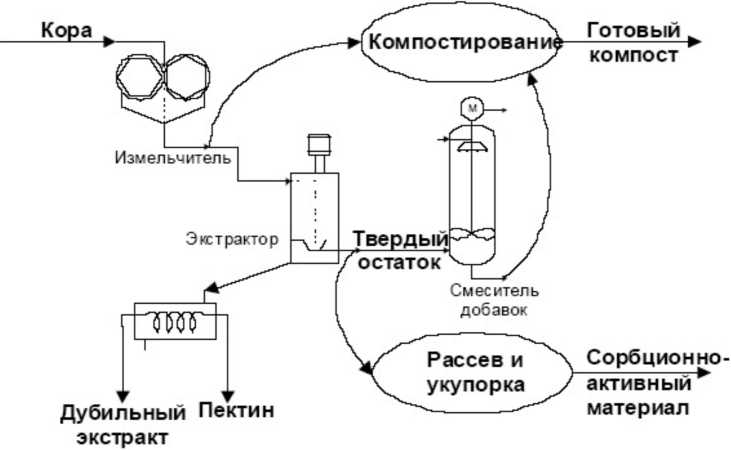

Целью большинства деревообрабатывающих предприятий является максимально эффективное использование древесного сырья. Рекомендуется использовать схему комплексной переработки хвойной коры для получения различных продуктов, таких как удобрения, сорбционные материалы и химические вещества (рис. 5).

Основная часть (до 90%) переработанной коры используется для компостирования. Часть коры подвергается экстракции, что позволяет получать дубильный экстракт и пектин. После экстракции оставшийся твердый остаток превращается в пористый углеродный материал, который обладает высокой сорбирующей способностью. Это свойство широко используется для производства удобрений, включающих азото- и фосфорсодержащие добавки.

Рис. 5. Схема комплексной переработки коры хвойных деревьев

Еще одним эффективным способом переработки является пиролиз, процесс нагрева коры без доступа воздуха. В результате этого процесса получают уголь-сырец, который затем можно активировать, что увеличивает количество пор в материале. Для активации используется перегретый пар или термохимический метод. Полученный активированный уголь обладает большой площадью поверхности (от 1000 до 2000 м² на 1 г) и высокой сорбционной способностью. Этот материал используется в фильтрах для очистки сточных вод, в процессе сбора нефти и в других областях промышленности.

Древесные угли традиционно производятся из древесины березы, однако исследования показывают, что кора также может служить сырьем для активированного угля. Например, при переработке пихтовой коры выход активированного угля составляет 32-33% от массы коры, при оптимальной температуре пиролиза 750°С. Опыты, проведенные на Енисейском ЛПК, показали, что активированные угли из пихтовой коры эффективно очищают сточные воды от различных загрязнителей, таких как метанол, фенол и формальдегид.

Точно так же активированные угли могут быть получены из коры сибирской лиственницы и пихты. В рамках комплексной переработки хвойной коры можно извлекать пихтовое масло, хвойный бальзам, дубители, красители и углеродные сорбенты. Из осиновой коры можно получить витаминные и кормовые добавки, а также удобрения. Березовая кора служит источником бетулина, субериновых веществ и полифенолов.

Береста, или внешняя часть березовой коры, представляет собой особый материал, который использовался еще в древности для изготовления различных предметов, таких как туесы и корзины. Это также отличное топливо, не требующее предварительной сушки. Из коры осины и березы можно получить фармакопейную смолу и деготь.

Некоторые предприятия, производящие фанеру, занимаются заготовкой коры и поставляют её на специализированные предприятия в виде полуфабриката. В Украине, на ПО «Киевдревпром», успешно функционирует установка по производству дегтя с выходом до 5 тонн в сутки, где выход дегтя составляет 25% от массы сухой бересты.

Деготь — это густая жидкость темного цвета, содержащая множество химических веществ, таких как бензол, ксилол и фенол. Он используется в медицине (например, мазь Вишневского) и в косметической промышленности (для производства дегтярного мыла). Из дегтя также получают креозот, который применяется для пропитки древесины, особенно шпал.

Луб, составляющий 60-80% массы березовой коры, может быть переработан в муку, которая используется в качестве наполнителя для синтетических клеев. Процесс её производства включает сушку луба до влажности 4-8% и размол до фракции, аналогичной древесной муке.

Выбор оптимального способа переработки коры зависит от множества факторов, таких как порода древесины, метод доставки сырья, объемы производства и доступность ресурсов. В любом случае переработка коры должна быть комплексной, ведь она может стать экономически выгодным ресурсом, превращая бесполезное сырье в ценные продукты.

Интересные факты:

- Известно, что кора пихты белокоры используется для извлечения эфирного масла, которое активно применяется в медицине и ароматерапии.

- В некоторых случаях кора используется не только как сырьё для компостирования, но и для создания высококачественного активированного угля, который применяется в фильтрации сточных вод и очистке загрязнённых веществ.

- Исследования показали, что кора сибирской лиственницы и пихты, после переработки, может быть использована для производства активированного угля с высокой сорбционной способностью, что делает её важным материалом для экологически чистых технологий.

Заключение:

Переработка коры является важным процессом, который может значительно снизить экологическую нагрузку на окружающую среду и улучшить эффективность использования древесных отходов. Современные технологии, такие как корорубки, короотжимные прессы и сушки, предоставляют возможности для эффективной переработки коры в различные продукты, включая компост, удобрения, топливо и активированный уголь. В сочетании с инновационными методами химической переработки и пиролиза, переработка коры становится важной частью экологически устойчивого лесопользования и деревообработки.