Процесс брикетирования и гранулирования древесных отходов играет важную роль в современном производстве альтернативных видов топлива. Эти технологии позволяют эффективно перерабатывать отходы лесопиления и деревообработки, превращая их в высококачественные топливные брикеты и гранулы, которые имеют широкое применение в промышленности и для бытовых нужд. Важность таких технологий растет с учетом глобальных экологических вызовов и необходимости снижения использования углеводородных топлив.

Производственное оборудование для этих процессов отличается высокой степенью автоматизации и энергоэффективности, что способствует снижению издержек и повышению рентабельности предприятий, занимающихся переработкой древесных отходов.

Брикетирование древесных отходов как способ переработки и получения топлива было известно еще в XIX веке, когда начали разрабатывать первые машины для прессования угольной пыли в брикеты. Однако настоящий прорыв в технологиях брикетирования был достигнут в середине XX века, с развитием методов холодного и горячего прессования древесных материалов.

В последние десятилетия активно развиваются и гранулирующие технологии, которые в свою очередь привели к созданию таких инновационных решений, как автоматизированные линии для производства пеллет. Современные технологии позволяют не только улучшать качество продукции, но и повышать эффективность использования древесных отходов, значительно снижая их объем и облегчая транспортировку.

Процесс брикетирования и гранулирования представляет собой прессование мелкоизмельченных древесных отходов под высоким давлением без добавления дополнительных связующих. Полученные брикеты могут быть разных форм: круглые, квадратные или шестигранные (см. рис. 1) с поперечным размером от 40 до 100 мм. Плотность таких брикетов составляет около 750 кг/м3, а теплота сгорания варьируется от 3500 до 4500 ккал/кг, в то время как для исходной древесины этот показатель находится в пределах 2400-2700 ккал/кг.

Рис. 1. Топливные брикеты различных форм: 1 — RUF; 2 — Pini-Kay; 3 — Nestro.

Пеллеты — это цилиндрические гранулы диаметром несколько миллиметров.

Согласно ГОСТ Р 54220-2010, который унифицирован с европейскими стандартами, диаметр пеллет (рис. 2) должен быть 6, 8, 10, 12, 25 мм с допуском ±1,0 мм, а их длина должна составлять 40-50 мм.

Рис. 2. Топливные гранулы (пеллеты)

Для производства пеллет и брикетов используется древесное сырьё с влажностью до 12%. Опилки, полученные при лесопилении, подлежат предварительной сушке до указанной влажности. Станочная стружка (например, после строгальных станков) должна быть измельчена с использованием молотковых дробилок или центробежных стружечных станков. Процесс брикетирования позволяет значительно снизить объём отходов — в 7-8 раз, что делает транспортировку более эффективной и экономичной, а также помогает сэкономить лесные и энергетические ресурсы.

Состав технологической линии для производства брикетов или гранул зависит от типа исходного сырья. Для обработки технологической щепы используется следующий комплект оборудования:

- центробежный станок для получения стружки;

- барабанная сушилка;

- мельница для измельчения стружки;

- увлажнитель микростружки;

- пресс для брикетирования или гранулятор;

- охладитель и упаковочное оборудование.

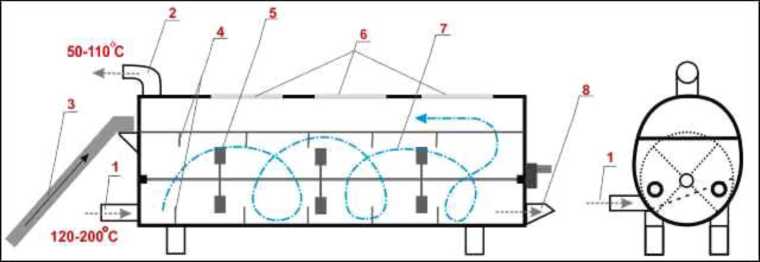

Одним из примеров является сушилка для измельчённых древесных отходов, разработанная ЗАО «Биостар-Инжиниринг» из Белоруссии (см. рис. 3).

Сушилка предназначена для сушки различных материалов, таких как опилки, щепа и кора, с максимальным размером частиц до 50 мм. Производительность сушилки составляет 500 и 1500 кг/ч.

Прессы для брикетирования функционируют по принципу экструдера, где сырьё под давлением выдавливается через фильеру, представляющую собой трубу с конусным отверстием определённой формы. Процесс достаточно прост: поршень передвигает материал, который сжимается в фильере, а затем нарезается в формы брикетов.

Рис. 3. Вихревая сушилка для древесных отходов («Биостар-Инжиниринг», Беларусь):1 — подача воздуха из теплогенератора; 2 — выход в циклон; 3 — подача опилок; 4 — сектора; 5 — лопасти для перемешивания опилок; б — противовзрывные клапаны; 7 — направление воздушного потока; 8 — выход сухих опилок.

В зависимости от типа подачи и сдавливания материала, экструзионные прессы бывают гидравлическими, шнековыми и ударно-механическими. В гидравлическом прессе поршень движется вперед и назад, проталкивая сырьё через фильеру, где формируется брикет. Это оборудование компактно, легко обслуживаемо, но его производительность ограничена до 500 кг/ч, хотя модели с производительностью 100-150 кг/ч пользуются наибольшим спросом.

Гидравлические прессы производят брикеты в форме кирпичиков или реже — цилиндров. К их преимуществам можно отнести низкую стоимость и экономичное потребление энергии, но среди недостатков выделяют низкую производительность, высокую изнашиваемость деталей и чувствительность к разнообразию фракций сырья.

Шнековые прессы, разработанные компанией Pini-Kay, приобрели популярность благодаря оптимальному соотношению «цена-качество». В этих прессах сырьё подается в фильеру с помощью шнековых конвейеров, при этом оно нагревается до 300°С. В результате термической обработки при высоком давлении (до 1100 бар) происходит спекание материала, что повышает прочность и целостность брикета.

В процессе работы шнековые прессы Pini-Kay формируют брикеты восьмигранной формы, темного цвета с высокой плотностью. Они обладают хорошей долговечностью при горении и могут долго храниться. Среди недостатков можно отметить повышенную пожароопасность (из-за нагрева деталей), высокое энергопотребление и чувствительность к однородности сырья.

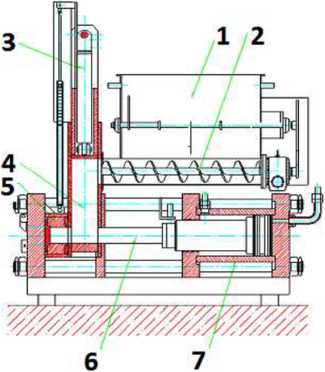

Шнековый пресс производства белорусской компании «Биостар-Инжиниринг» изображен на рисунке 4.

Рис. 4. Шнековый пресс фирмы «БиоСтар» (Беларусь)

Этот пресс имеет производительность от 500 до 1500 кг/ч при влажности сырья не более 12%. Наиболее изнашиваемым элементом является шнек, который требует восстановления после переработки каждых 50-100 тонн. Брикеты, которые он производит, имеют диаметр 68 мм, длину от 220 до 150 мм и плотность 1,2-1,5 т/м3.

На крупных производствах применяют механические прессы ударного типа, которые отличаются высокой производительностью — от 1 до 5 т/ч. Прессование происходит с использованием ударного кривошипного механизма, и весь процесс автоматизирован, что минимизирует потребность в контроле.

Пресс ударного типа марки Самсон 700, выпускаемый «Биостар-Инжиниринг» (Белоруссия), показан на рисунке 5.

Рис. 5. Ударно-механический пресс Самсон 700 («Биостар-Инжиниринг», Белоруссия)

Этот пресс может производить до 1000 кг/ч брикетов. Механизм эксцентрика или коленвала передает толчковое движение поршню, который с частотой 4 удара в секунду проталкивает сырьё через коническую фильеру, уплотняя его до плотности 1-1,2 г/см3. Длина пресса с направляющими составляет 14 м, а мощность — около 60 кВт.

Этот пресс производит брикеты круглой или восьмигранной формы с поперечным размером 68 мм и различной длиной, которые могут быть использованы для промышленного отопления или для личного использования, упакованные в термоусадочную пленку.

Технология холодного гидравлического брикетирования сегодня считается одной из наиболее перспективных и эффективных. Лидером в производстве прессов этого типа является немецкая компания RUF. В то же время аналогичное оборудование производится также в Литве, Польше, Китае и Турции. Одной из особенностей таких прессов является высокая степень автоматизации процессов, а также способность автоматически регулировать параметры прессования в зависимости от характеристик поступающего материала. При этом размер частиц сырья, которое подается на пресс, может достигать 20 мм.

Прессы холодного гидравлического брикетирования от RUF позволяют производить брикеты с одинаковыми формами и размерами, что контролируется системой электронного контроля. В случае необходимости можно дополнительно установить систему, которая будет отслеживать вес каждого брикета. Производительность этих прессов варьируется от 100 кг до 1,5 т/ч, и для самых популярных брикетов стандартный поперечный размер составляет 150×60 мм. Эти прямоугольные брикеты характеризуются стабильностью размеров, что делает их удобными для упаковки, хранения и транспортировки.

Кроме того, к преимуществам данного метода брикетирования можно отнести низкий уровень механического износа деталей оборудования, а также экономичное потребление электроэнергии и низкие эксплуатационные расходы. Однако стоит отметить, что стоимость оборудования для холодного гидравлического брикетирования довольно высока. Примечательно, что прямоугольные брикеты сохраняют свою целостность лучше при транспортировке по сравнению с брикетами других форм.

На рисунке 6 представлена схема работы брикетирующего пресса RUF.

1

1

Рис. 6. Пресс брикетирующий RUF Lignum (RUF Maschinenbau, Германия): 1 — бункер; 2 — загрузочный шнек; 3 — поршень наполнителя; 4 — камера наполнителя; 5 — прессформа; 6— главный прессующий поршень; 7— прессующий цилиндр.

Загрузочный шнек 2 подает материал из бункера 1 в камеру наполнителя 4. Время работы шнека синхронизировано с автоматической системой дозирования материала. После того как наполнитель полностью загружен и шнек останавливается, поршень наполнителя 3 начинает предварительное сжатие материала в камере наполнителя 4.

Далее главный прессующий поршень 6 перемещает предварительно сжатое сырье в одну из двух пресс-форм 5, где происходит сжатие материала в плотный брикет. На этом этапе выталкиватели, которые установлены параллельно главному цилиндру, выталкивают готовый брикет из второй камеры пресс-формы через отверстия в передней панели. Поршень наполнителя поднимается, и загружается следующая порция материала. Прессующий цилиндр 7 возвращается в исходное положение.

За счет высокого давления в процессе прессования лигнин, содержащийся в древесине, размягчается и становится связующим веществом для древесных частиц. Таким образом, брикеты получают поперечные размеры 150×60 мм и длину от 40 до 110 мм.

Материал, подаваемый на пресс, должен иметь влажность не более 12%. Чаще всего такие прессы применяются для переработки опилок и измельченной стружки, но также возможна переработка измельченной коры, которая особенно ценится за свою способность длительно гореть, что делает её идеальной для использования в домашних печах и каминах.

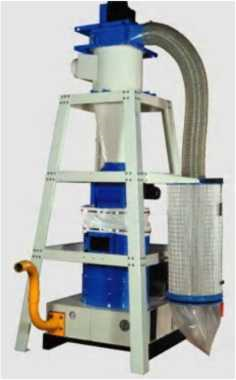

Ударный метод производства брикетов используется также в другом прессе, показанном на рисунке 7.

Прессы ПБУ производят брикеты диаметром 60 мм, а их производительность составляет 400 или 800 кг/ч. В комплекте с прессом может работать эксгаустерная система, предназначенная для деревообрабатывающих цехов. В составе этой системы — циклон с картриджным фильтром, роторный измельчитель и брикетирующий станок. Диаметр брикетов составляет 76 мм, а максимальное давление прессования — 200 кг/см2. Производительность такой установки варьируется от 60 до 115 кг/ч.

Рис. 7. Пресс ударный ПБУ-400 (800) для производства брикетов стандарта Nestro (Press-briket, РФ)

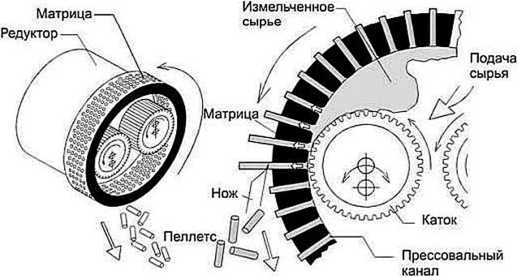

Процесс производства гранул требует другого типа оборудования. На рисунке 8 представлена схема прессования гранул в грануляторе с цилиндрической матрицей.

Рис. 8. Примерная схема прессования пеллет через цилиндрическую матрицу

В этом процессе увлажненная микростружка проходит через отверстия в цилиндрической матрице с помощью катков. Во время этого процесса материал нагревается до температуры около 90°C и уплотняется, превращаясь в прочные гранулы, которые затем срезаются специальным ножом. Плотность материала увеличивается с 100 до 650 кг/м3. Важнейшими условиями для получения качественного продукта являются стабильная загрузка и однородность сырья.

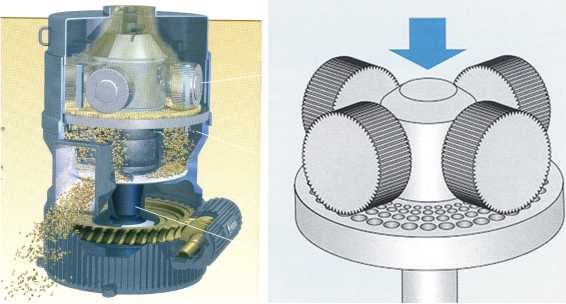

Установка для гранулирования с плоской матрицей от компании Kahl (Германия) показана на рисунке 9.

Рис. 9. Установка для гранулирования с плоской матрицей от фирмы Kahl (Германия) и схема ее работы

Компания Kahl выпускает установки для гранулирования древесных отходов мощностью от 3 до 400 кВт, предлагая 10 различных типов. Используемое сырье может включать станочную стружку, щепу, опилки, древесную и шлифовальную пыль, а также солому и багассу. Размер частиц сырья составляет около 4 мм, а влажность — порядка 10%. Самая маленькая установка имеет производительность 200 кг/ч и подходит для использования на небольших предприятиях для переработки отходов.

Сырье подается в камеру прессования через дозировочный шнек, что обеспечивает равномерное распределение по матрице. На рабочей поверхности матрицы образуется ровный слой, который затем уплотняется вращающимися бегунками в открытых пресс-каналах.

Прессы Amandus Kahl оснащены бегунковыми роликами диаметром до 450 мм и шириной 192 мм. На рабочих поверхностях бегунков могут быть различные профили: с желобами, с отверстиями или рифленые. Во время работы бегунки разрывают древесину, способствуя лучшему прессованию и улучшая качество гранул. Высокая скорость вращения бегунков (до 2,5 м/с) обеспечивает оптимальную деаэрацию материала.

Гидравлическая система прессов Amandus Kahl позволяет оператору контролировать параметры работы оборудования, а встроенный разгрузочный клапан защищает пресс от повреждений, если в камеру попадут посторонние предметы.

Одним из самых перспективных направлений в области биоэнергетики является разработка и эксплуатация мобильных и модульных заводов для производства пеллет. Эти заводы не требуют строительства отдельного здания для установки оборудования по производству пеллет. Вместо этого используется модульная конструкция, состоящая из стандартных, полностью готовых к работе производственных модулей, которые включают все элементы стационарной линии, но поставляются уже собранными и настроенными.

Одним из примеров такого подхода является мобильный пеллетный завод от немецкой компании Rudnick & Enners, расположенной в городе Альпенрод. Этот завод позволяет производить пеллеты с производительностью от 800 до 4000 кг/ч, при этом его можно легко расширить, добавляя дополнительные модули для увеличения производительности. В качестве сырья могут быть использованы такие материалы, как опилки, стружка или щепа.

Одним из ключевых аспектов данного завода является усовершенствованная технология помола влажных опилок и щепы с использованием молотковой дробилки RE-NM. Этот процесс обеспечивает необходимую фракцию сырья, подходящую для гранулирования, что исключает необходимость в дополнительном измельчении (сухом помоле), что значительно экономит пространство и средства.

Для измельчения горбыля и обрезков используется двухступенчатый измельчитель RE-TC, который позволяет достичь нужной фракции для пеллетирования за одну операцию. В конструкции мобильного завода также применяется компактная ленточная сушилка с низкой температурой, которая является пожаробезопасной и разработана компанией Rudnick & Enners.

Аналогичный модульный пеллетный завод производит и австрийская фирма Albert Knoblinger. Этот завод под маркой PelletsCube представляет собой двухэтажную конструкцию, в рамы которой встраиваются шесть стандартных контейнеров. Каждый контейнер содержит один важный агрегат, включая пресс-гранулятор, молотковую дробилку, транспортеры и другие элементы до линии фасовки в биг-бэги. Однако у этого завода есть минус — отсутствие сушилки. Производительность этих заводов варьируется от 2 до 5 т/ч, габариты составляют 7,32×6,06 м, а высота — до 7 м. Потребляемая мощность находится в диапазоне от 335 до 575 кВт.

Мобильные пеллетные заводы представляют собой комплект оборудования, установленный на автомобильном прицепе. Этот прицеп с установленными контейнерами или рамными модулями транспортируется к месту эксплуатации с помощью седельного тягача.

Одним из известных производителей мобильных заводов является немецкая компания Muench Edelstahl GmbH, которая предлагает мобильную линию MPL 400, производительность которой составляет 400 кг/ч. Еще одной моделью является шведская линия производства Sweden Power Chippers AB с производительностью 150/300/450 кг/ч, но эта линия работает исключительно с сухим сырьем.

Кроме того, российская компания ООО «БТК «Поли-НОМ» производит мобильные грануляционные линии. Одна из таких линий имеет производительность не менее 1 т/ч и монтируется в стандартный 40-футовый контейнер. Установленная мощность — 160 кВт (рис. 10).

Сырье (древесные опилки) поступает через сепаратор в бункер объемом 1,5 м3, откуда оно транспортируется с помощью шнекового транспортера в роторный сушильный барабан. Теплогенератор, встроенный в сушильный барабан, оснащен пеллетной горелкой.

Рис. 10. Мобильная линия Поли-Ном (БТК «Поли-НОМ»)

После сушки сырье поступает в циклон пневморазгрузки, а затем в молотковую дробилку. Отработанные газы выводятся из циклона дымососом через дымовую трубу. Измельченное сырье после дробилки через циклон направляется в пресс-гранулятор. Готовые гранулы транспортируются ленточно-скребковым конвейером в охладитель, а затем проходят через вибросито. Просеянные гранулы отправляются на фасовку.

Некондиционные гранулы и пыль после прохождения охладителя и вибросита возвращаются в процесс гранулирования с помощью системы пневмотранспорта и циклона. Готовые гранулы также могут использоваться в качестве топлива для пеллетной горелки, через специальный шнековый питатель. Управление системой осуществляется через единый щит автоматического управления. Одной из отличительных особенностей линии является компактная роторная барабанная сушилка.

Для уменьшения себестоимости производства пеллет с небольшой производительностью (до 2 т/ч) можно использовать мобильные линии с автономным электроснабжением, например, за счет газификации древесных отходов.

Такие установки могут эксплуатироваться в местах, где сырье стоит минимально, например, на лесных участках, где ведется рубка, на удаленных лесопилках или рядом с инфраструктурными объектами, такими как газопроводы и ЛЭП. Мобильные установки с автономным электроснабжением также идеально подходят для использования на предприятиях, где перерабатываются отходы лесопиления и деревообработки.

Интересные факты:

- Влияние лигнина: Лигнин, природное связующее вещество, содержится в древесине и становится основным элементом, который связывает частицы в процессе прессования брикетов и гранул. В процессе прессования под давлением и температурой он размягчается и выполняет роль естественного клея.

- Экономия ресурсов: В процессе брикетирования и гранулирования древесных отходов объем сырья может уменьшаться в 7-8 раз, что значительно экономит ресурсы при его транспортировке.

- Популярность пеллет: Пеллеты стали популярными в Европе благодаря своей стандартизированной форме и высокой плотности, что делает их удобными для использования в различных типах отопительных систем.

- Многократное использование: Оборудование для производства топливных брикетов и гранул обычно используется для переработки отходов, которые ранее считались непригодными для использования, таким образом существенно снижая негативное воздействие на окружающую среду.

Заключение

Оборудование для производства топливных брикетов и гранул представляет собой важнейший элемент в сфере переработки древесных отходов и производства альтернативных источников энергии. С помощью современных технологий удается не только значительно повысить экономическую эффективность переработки древесных материалов, но и способствовать решению экологических проблем. С развитием новых видов оборудования и улучшением существующих технологий можно ожидать, что процесс брикетирования и гранулирования станет еще более эффективным, удобным и доступным для различных масштабов производства.