Современные технологии ручной дуговой сварки немыслимы без надежных источников электропитания, обеспечивающих стабильную работу сварочной дуги и высокое качество соединений. От типа применяемого источника зависят не только технические параметры сварки, но и безопасность, производительность труда, а также экономическая эффективность всего процесса.

История создания сварочных источников питания началась с развитием электротехники в конце XIX века. Первые сварочные трансформаторы появились еще в начале XX века и использовались преимущественно для ручной дуговой сварки на переменном токе. Знаковым событием стало основание Института электросварки им. Е. О. Патона в 1934 году, где был выполнен огромный вклад в разработку новых конструкций трансформаторов и других сварочных источников.

Одними из первых массовых образцов стали трансформаторы серии ТС и ТД, отличавшиеся высокой надежностью и простотой обслуживания. Со временем появились более сложные устройства — выпрямители и преобразователи постоянного тока, позволившие значительно улучшить стабильность дуги и расширить технологические возможности сварки.

При выполнении ручной дуговой сварки и операций по наплавке металлов основными устройствами, обеспечивающими подачу энергии к сварочной дуге, выступают следующие виды оборудования:

- сварочные трансформаторы,

- преобразователи,

- выпрямители.

Наиболее активно в промышленных условиях для ручной сварки на переменном токе применяются трансформаторы моделей СТШ-250, СТШ-300, СТШ-500, а также СТШ-500-80. Они оснащены механизмом перемещения магнитного шунта, что позволяет гибко регулировать силу тока. Также активно используются трансформаторы серий ТД-300 и ТД-500, зарекомендовавшие себя стабильной работой.

Сварочные трансформаторы классифицируются в зависимости от конструкции магнитной системы. Различают устройства:

- с нормальным уровнем магнитного рассеяния, дополненные дросселями;

- с конструктивно увеличенным магнитным рассеянием.

Трансформаторы серии СТШ, сконструированные в Институте электросварки имени Е. О. Патона, относятся ко второй категории. Повышенное рассеяние в этих моделях достигается благодаря регулируемым подвижным шунтам, управляемым через специальный винтовой механизм.

Аппараты типов ТС, ТСК и ТД предназначены для подключения к электрической сети переменного тока с частотой 50 Гц и используются при сварке, резке и наплавке. Это однопостовые трансформаторы, работающие на одну дугу. Регулировка величины рассеяния здесь осуществляется путем изменения взаимного расположения обмоток – первичной и вторичной.

Отличительной особенностью трансформаторов ТСК является наличие конденсаторных блоков, подключенных параллельно первичной цепи. Это решение позволяет повысить коэффициент мощности установки.

Модели ТД-500 и ТД-300 являются результатом доработки и усовершенствования трансформаторов ТС-500 и ТС-300. Благодаря проведенным изменениям удалось значительно уменьшить как массу, так и габаритные размеры оборудования, увеличить эксплуатационную надежность и упростить техническое обслуживание. Эти устройства также стали более технологичными в производстве.

Достижение меньшего веса и объема стало возможным за счет внедрения двухдиапазонной системы плавного регулирования сварочного тока. В режимах с высокими токами обмотки подключаются параллельно, тогда как при работе на пониженных токах – последовательно. Коммутация обмоток осуществляется с помощью встроенного переключателя, размещенного внутри корпуса.

Особого внимания заслуживает модель ТД-304, разработанная на основе конструкции ТД-300. Снижение массы здесь обеспечено применением высокоэффективных материалов: магнитопровод выполнен из холоднокатаной электротехнической стали, а намотка выполнена алюминиевым проводом с жаростойкой стеклянной изоляцией. Вся конструкция пропитана специальным термостойким лаком для повышения устойчивости к температурным воздействиям.

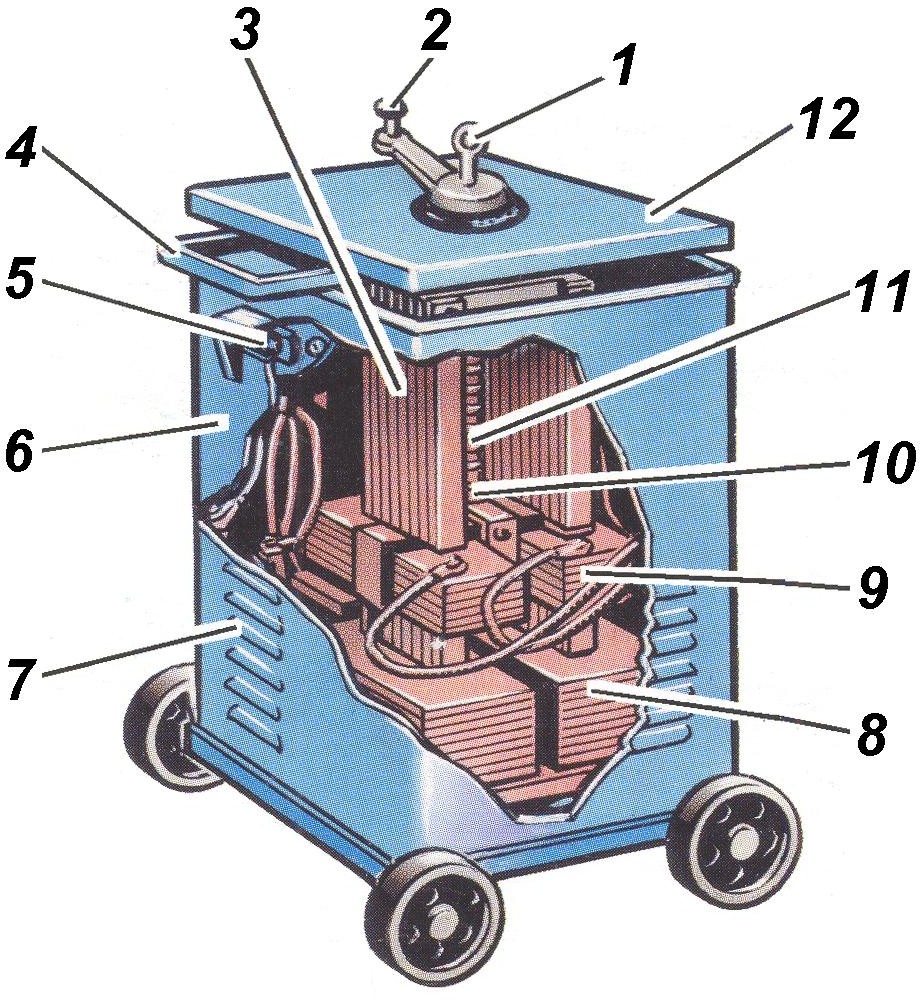

Конструктивное исполнение сварочного трансформатора наглядно представлено на рис. 1.

Рис. 1. Устройство сварочного трансформатора: 1 – рым-болт; 2 – рукоятка; 3 – сердечник (магнитопровод); 4 – ручка; 5 – зажим подключения сварочных кабелей; 6 – корпус устройства; 7 – вентиляционные жалюзи; 8 – первичная обмотка; 9 – вторичная обмотка; 10 – гайка ходового винта; 11 – вертикальный винт с ленточной нарезкой; 12 – верхняя крышка корпуса

Что касается источников постоянного тока, то они подразделяются на две группы: преобразователи и выпрямительные установки.

Преобразователи, работающие с выходом постоянного тока, можно классифицировать следующим образом:

- по типу привода: на устройства с электроприводом и механизмы с двигателем внутреннего сгорания;

- по конструктивному исполнению: однокорпусные (в одном корпусе объединены сварочный генератор и двигатель) и модульные (устройства монтируются на общей раме и соединяются посредством муфты);

- по количеству одновременно питаемых сварочных дуг – однопостовые и многопостовые агрегаты;

- по методу установки: передвижные и стационарные установки;

- по типу внешней вольт-амперной характеристики – с пологопадающей, резкопадающей, жёсткой либо возрастающей характеристикой.

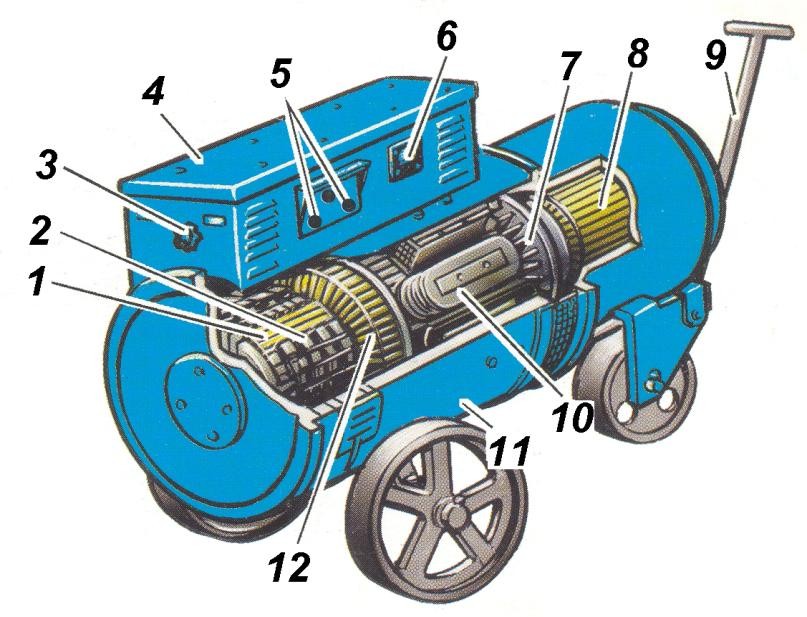

Среди наиболее востребованных моделей можно отметить преобразователи ПСО-120, ПСО-300, ПСО-500 и ПСО-800, которые доказали свою эффективность в различных условиях производства. Визуальное представление одного из таких устройств — на рис. 2.

Рис. 2. Устройство сварочного преобразователя: 1 – коллекторные медные ламели; 2 – щеточные узлы генератора; 3 – регулировочный резистор; 4 – блок распределения; 5 – клеммы; 6 – вольтметр; 7 – вентилятор охлаждения; 8 – асинхронный трехфазный электродвигатель; 9 – управляющая тяга; 10 – магнитные полюса генератора; 11 – металлический корпус; 12 – якорь генератора

Сварочные выпрямители — это комбинированные агрегаты, сочетающие в себе понижающий трансформатор на три фазы и блок на основе полупроводников (селен, кремний, германий). Используются они для ручной сварки, наплавки и газоэлектрической резки. В промышленности получили широкое применение модели ВД-306 (315А), ВД-502 (500А), а также универсальные выпрямители ВДУ-504 и ВДУ-305. Также часто встречаются ВСП, ВСВУ и ВДУ-ВДГ.

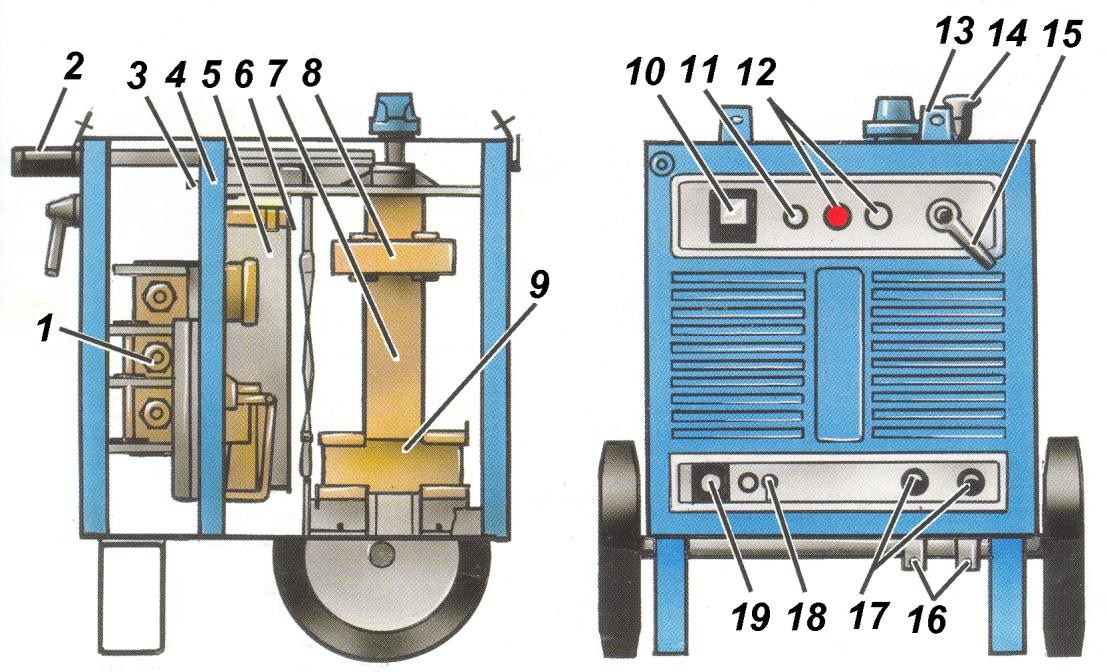

Устройство типичного сварочного выпрямителя показано на рис. 3.

Рис. 3. Устройство сварочного выпрямителя: 1 – выпрямительный модуль; 2 – ручки для перемещения; 3 – предохранители цепей; 4 – электрическая аппаратура; 5 – вентилятор системы охлаждения; 6 – ветровое реле; 7 – понижающий трансформатор; 8 – вторичная обмотка; 9 – первичная обмотка; 10 – амперметр; 11 – сигнальная лампа; 12 – кнопочный выключатель; 13 – монтажные скобы; 14 – регулятор силы тока; 15 – переключатель тока; 16 – клеммы заземления; 17 – силовые разъемы; 18 – болт подключения заземления; 19 – сетевой разъем

Интересные факты:

- Институт Патона не только разработал трансформаторы СТШ, но и впервые применил принцип регулировки магнитного рассеяния с помощью подвижного шунта. Эта технология применяется и по сей день.

- Некоторые промышленные сварочные выпрямители могут одновременно питать до шести сварочных постов, сохраняя при этом стабильные характеристики дуги.

- Выпрямители с полупроводниковыми элементами заменили громоздкие ртутные выпрямители, использовавшиеся в середине XX века.

- Современные сварочные источники могут быть интегрированы в автоматизированные роботизированные системы, где управление током происходит через цифровой интерфейс.

- Трансформаторы с алюминиевыми обмотками и стеклянной изоляцией при правильной пропитке обладают устойчивостью к кратковременным перегрузкам и агрессивной среде.

Выбор правильного источника питания для ручной дуговой сварки — ключевой фактор, влияющий на качество соединения, безопасность работы и экономическую эффективность. Сварочные трансформаторы, преобразователи и выпрямители обладают своими уникальными конструктивными и функциональными особенностями, что позволяет подобрать оптимальный вариант для конкретных задач.

Понимание принципов их работы и различий между ними помогает инженерам, сварщикам и технологам более осознанно подходить к выбору оборудования, модернизации рабочих процессов и повышению производственной культуры. С учетом продолжающегося технического прогресса, источники питания будут и дальше совершенствоваться, открывая новые возможности в сфере сварочного производства.