Пластинчатые теплообменники (ТО) — оборудование для отдачи тепловой энергии через тонкие пластины от более нагретого теплоносителя к менее горячей среде. Эти рекуперативные технические аппараты проектируют, выпускают, чтобы эксплуатировать в энергетической, металлургической, машиностроительной, автомобилестроительной отраслях. Устройства также применяют в вентиляционных системах, кондиционировании, судоходстве, отопительных сетях, контурах горячего водоснабжении, пищевой промышленности.

В зависимости от вида теплообменное оборудование с КПД 85-95% выпускают для работы с не смешиваемыми между собой двумя средами с температурой от -20 до + 900 ℃, давлением не более 25-100 бар. Если оно установлено в системе горячего водоснабжения мощностью 670 ккал/ч, то по одному его контуру будет течь нагретая вода до 70 ℃, а по второму — холодная с температурой 5 ℃. После протекания через теплообменный аппарат уже нагретая жидкость охладится до 40 ℃. При этом температура холодной воды повысится до 50 ℃.

Виды и устройство пластинчатого теплообменника

Выпускают разборные, полусварные, паяные, сварные теплообменные устройства с пластинами внутри. У них разная конструкция.

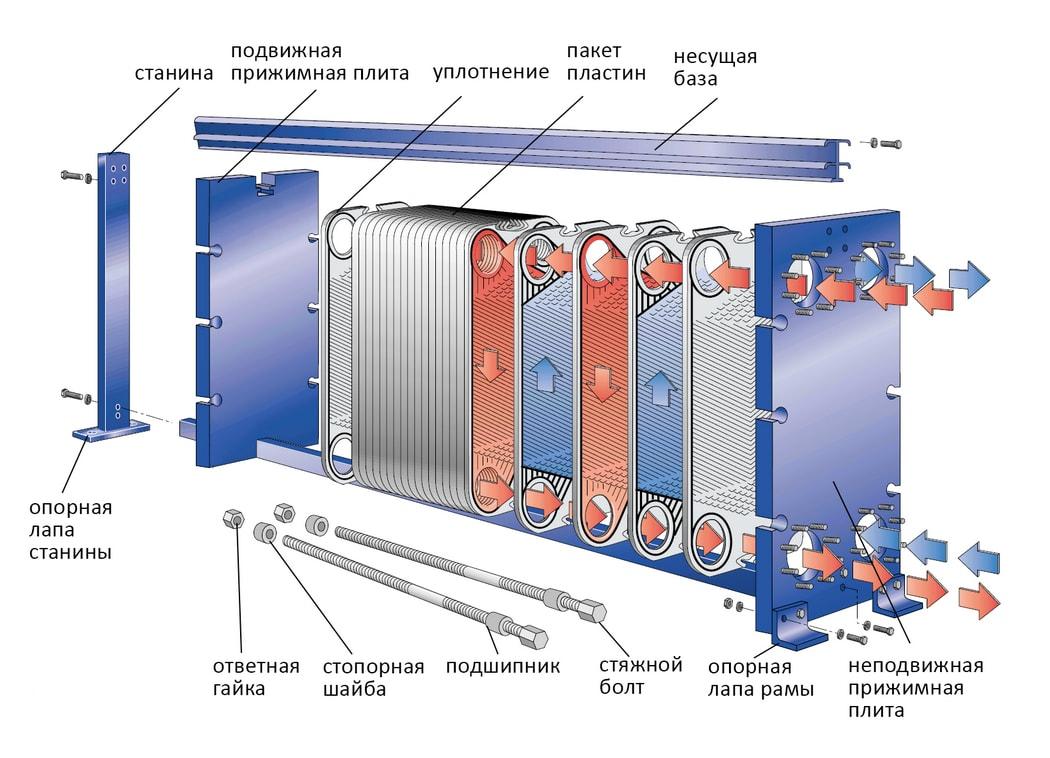

Разборный теплообменник

Его конструкция позволяет повысить мощность рекуперативного оборудования за счет установки дополнительных пластинчатых деталей. Теплообменное разборное устройство со сроком службы около 20 лет, КПД 95% работает с несмешиваемыми между собой двумя средами с температурой от -20 до + 200 ℃, давлением не более 25 бар. Состоит такой аппарат из ряда основных элементов.

Неподвижная основная и подвижная прижимная плита

Изготавливают эти части из пластичной с хорошей свариваемостью конструкционной стали. При производстве в неподвижной плите делают патрубки или фланцы. К ней же снизу крепят опорные лапы, а сверху — направляющую.

Подвижной плитой сжимают комплект пластин за счет закручивания резьбовых элементов. Их стягивают, пока внутренние плоские детали плотно не соединятся и не образуют герметичный пакет, способный выдержать рабочее давление. Толщина плит влияет на давление, при котором будет работать теплообменник. Обычно оно равно 6-16 бар.

Комплект пластин

Это основная функциональная деталь — внутренний контур обмена тепла. Ее изготавливают из титановых, палладиевых или нержавеющих (AISI 304, аустенитный сплав 254SMO или сталь AISI 316), медных пластинчатых элементов толщиной 0,4-1 мм разной формы с различным рисунком оребрения. На эти параметры влияют:

- мощность рекуперативного устройства;

- температуры рабочих сред;

- способ подсоединения труб.

Каждый пакет комплектуют крайними без сквозных угловых отверстий и с ними промежуточными пластинами. На всех их прессом выдавливают углубления для движения рабочих сред. Каждый второй плоский элемент обмена тепла в комплекте повернут на 180° относительно соседней такой же детали, то есть эти части пластинчатого ТО располагают поочередно. Сначала вверх рисунком оребрения, например, в виде елочки, а потом, чтобы выдавленные углубления были направлены в нижнем направлении. Возможна также и другая их ориентация.

После соединения нужного количества всех плоских частей обмена тепла из их угловых отверстий получают распределительные коллекторы. Из углублений в рядом расположенных таких деталях создаются каналы, по которым станет течь теплоноситель и холодная жидкость. Они будут двигаться противотоком во время теплообмена.

Задняя станина

Это вертикальная стойка. К ней крепят верхнюю и нижнюю направляющие. Ее рассчитывают так, чтобы она выдержала вес всего аппарата.

Несущая верхняя и нижняя базы

Это направляющие — балки. На них надевают плоские теплопередающие элементы. Они не смещаются при сборке оборудования из-за присутствия этих двух баз.

Ножки

Это лапы с отверстиями для закрепления на фундаменте или опорной конструкции. Размер ножек зависит от типоразмера теплообменника.

Стягивающие элементы

Это оцинкованные стяжные болты, подшипники, ответные гайки, центробежные, прижимные, храповые шайбы, чтобы стягивать пакет пластин, подвижную заднюю и неподвижную переднюю плиту. Длина стягивающих элементов зависит от числа использованных плоских теплопередающих деталей так же, как и аналогичный размер направляющих.

Уплотнительные элементы

Температурный режим, рабочее давление, вид теплоносителей влияет на материал уплотнений, которые крепят к пластинам, чтобы обеспечить герметичность их комплекта. При производстве уплотнительных элементов применяют:

- синтетический каучук — это этиленпропилендиеновый манометр (EPDM), который часто применяют для работы с разными средами, так как он выдерживает температуру 160 ℃, давление максимум 16 бар;

- фторкаучук (VITON) — позволяет производить высокотемпературные герметизирующие резиновые детали, выдерживающие воздействие не более 195 ℃;

- бутадиен-нитрильный каучук (NBR или БНК) — применяют при изготовлении уплотнителей для пищевой промышленности, так как он работает с маслами, нагретых до 120 ℃.

Уплотнительные детали — это расходный материал. Его периодически меняют. Он прикрепляется на клипсы, приклеивается или просто вставляется между теплообменными пластинами.

Присоединительные резьбовые патрубки или ответные фланцы

Их вид зависит от типа подсоединяемых труб. Патрубки, фланцы производят из нержавейки для пищевых предприятий или из обычной стали. Диаметр патрубков вместе с ответными фланцами может составлять 25-600 мм.

Полусварной теплообменник

Конструкция полусварного теплообменного оборудования отличается тем, что пакет пластин произведен комбинированным методом:

- сначала пластинчатые элементы приваривают попарно друг к другу;

- затем снаружи двух сваренных деталей закрепляют уплотнительный материал;

- потом устанавливают следующий подготовленный миниатюрный теплопередающий пакет.

Конструкция полусварного ТО позволяет устанавливать оборудование, когда в качестве теплоносителей нужно использовать агрессивные среды. Агрегаты также применяют в системах охлаждения, так как сварка — это способ надежной герметизации двух пластин, что предотвращает вероятность утечки хладагента.

Полусварной ТО со сроком службы от 10 до 15 лет, КПД 85% выпускают, чтобы была возможность работать с двумя средами под давлением не более 55 бар, температурой максимум +350 ℃.

Паяный теплообменник

В составе паяного теплообменного оборудования тоже присутствует пакет пластин. Устройство отличается от разборного варианта тем, что все его пластинчатые плоские теплопередающие детали спаяны друг с другом. Из-за этой конструкции разобрать теплообменный комплект не получится. Паяный ТО со сроком службы около 20 лет, КПД 90% предназначен для работы с двумя средами под давлением не более 25 бар, температурой максимум +220 ℃.

При сборке оборудования во время пайки применяют медь или никель. Из-за этого паяные пластинчатые ТО называют меднопаяными или никельпаяными аппаратами. Последний вариант применяют для работы с более агрессивными теплоносителями.

Паяные устройства обмена тепловой энергией из-за их невысокой цены, простой конструкции, небольших размеров производят чаще для использования в быту. Обычно их устанавливают в частных отопительных системах коттеджей, где ТО подсоединяют к водогрейному теплогенерирующему котельному агрегату.

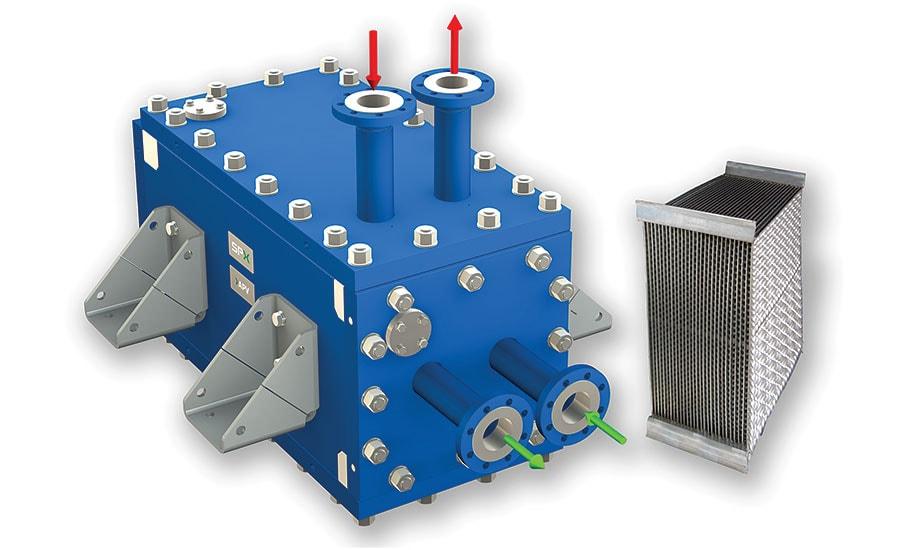

Сварной теплообменник

Конструкция сварного теплообменного оборудования отличается отсутствием уплотнителей между пластинами, которые просто приваривают друг к другу. В устройстве одна из сред перемещается по гофрированным проходам, а вторая — по трубчатым каналам.

Теплообменные устройства со сварными пакетами пластин применяют при экстремальных условиях:

- давление — максимум 100 бар;

- температура — не более 900 ℃;

- рабочие среды — крайне агрессивные теплоносители.

У сварных теплопередающих конструкций срок службы и коэффициент полезного действия такой же, как и у полусварных аппаратов. Эти характеристики составляют 10-15 лет и 85%. Изготовление сварных пластинчатых теплообменных агрегатов обходится недешево для производителей. Поэтому они продаются по цене выше, чем теплообменники других видов. Еще один минус сварных пластинчатых теплопередающих конструкций — это их большой размер.