Содержание страницы

Обработка металлов давлением представляет собой один из старейших и наиболее значимых методов преобразования заготовок в изделия с заданной формой и размерами. Этот процесс основан на использовании сил, превышающих предел текучести материала, что вызывает его пластическую деформацию без разрушения.

Среди наиболее широко применяемых способов — прокатка и прессование, каждая из которых имеет свои особенности, назначение и технологические преимущества. Эти методы нашли широкое применение в металлургии, машиностроении, авиации, строительстве и других отраслях, где требуется высокая точность и производительность.

Также существуют другие способы обработки давлением: ковка, объёмная штамповка, листовая штамповка.

История обработки металлов давлением уходит корнями в глубокую древность. Археологические находки свидетельствуют, что уже в IV тысячелетии до н.э. мастера Месопотамии и Египта использовали зачатки технологий ковки и прокатки при производстве оружия и украшений. Первыми прототипами прокатных станов были простейшие устройства с валками, вращаемыми вручную или с помощью водяных колес. В XV веке в Европе появились более совершенные конструкции с применением механического привода — именно тогда началась настоящая эволюция металлургического оборудования.

Промышленная революция XVIII–XIX веков ускорила развитие технологии: были внедрены прокатные станы с паровым приводом, разработаны методы холодной прокатки и глубокого прессования. В XX веке, с ростом потребности в массовом производстве металлоизделий, прокатка и прессование стали основой масштабной индустриальной переработки металлов.

1. Технология прокатного производства

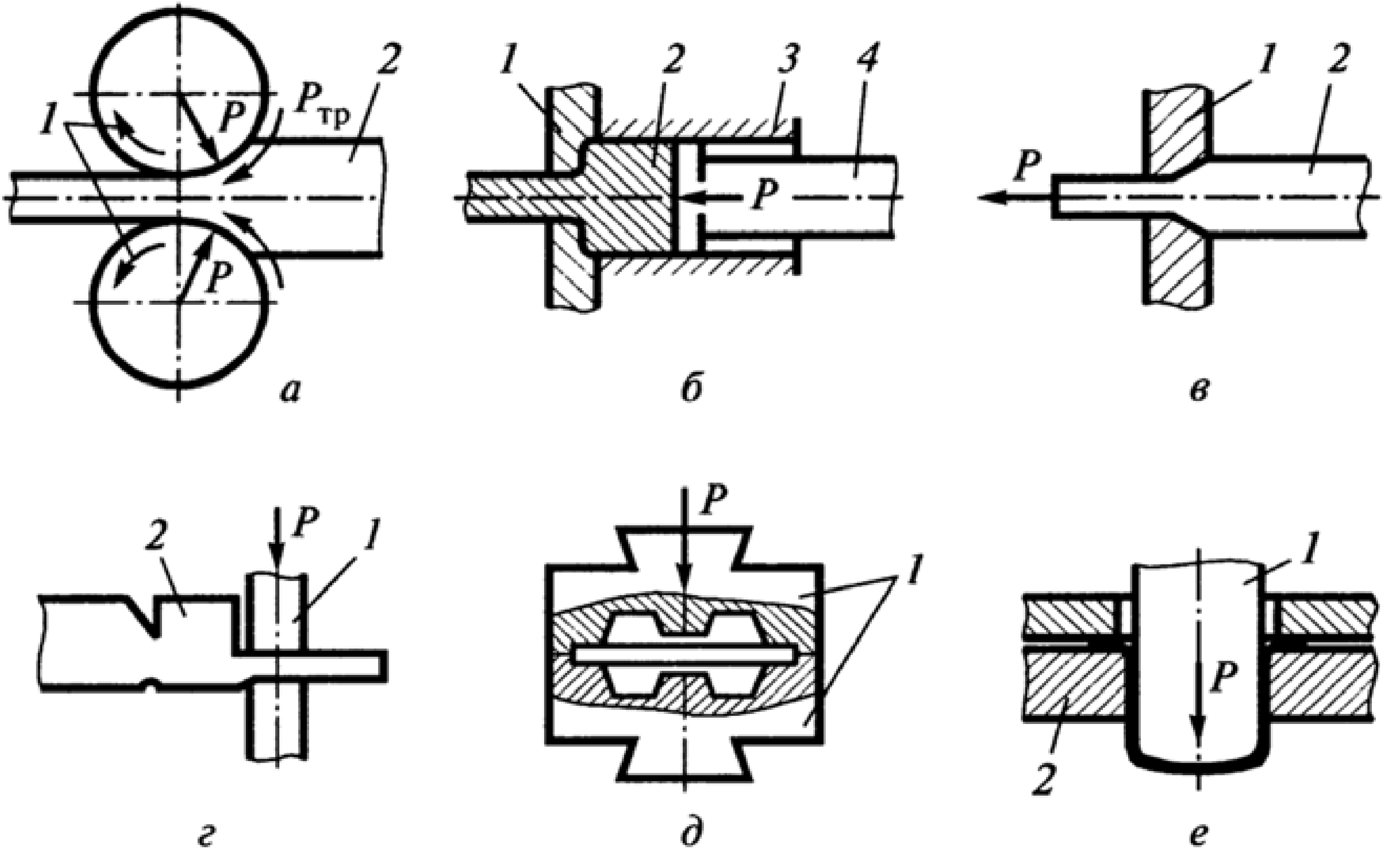

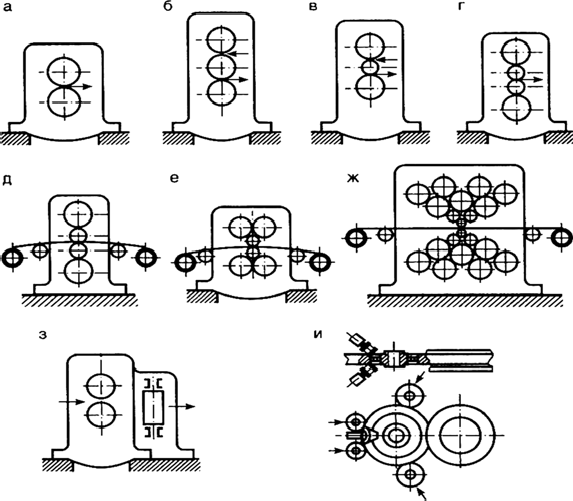

Процесс прокатки представляет собой один из ключевых методов пластической деформации металлов. Он осуществляется посредством обжатия заготовки 2 между двумя вращающимися валками 7, как показано на рис. 1, а. Этот процесс лежит в основе формирования металлоизделий с заданной формой поперечного сечения.

Рис. 1. Схемы основных видов обработки металлов давлением: а – прокатка; б – прессование; в – волочение; г – свободная ковка; д – объемная штамповка; е – листовая штамповка

В типовой технологической последовательности прокатки металлов можно выделить следующие стадии:

- предварительная подготовка материала;

- термическая обработка перед деформированием (нагрев);

- непосредственное выполнение прокатки;

- завершающая отделка и проверка качества проката.

В качестве начальных заготовок могут применяться слитки различной формы (квадратной, прямоугольной, многогранной), прессованные плиты, а также изделия после ковки. Прокатка осуществляется в различных температурных режимах – как в горячем, так и в холодном состоянии. Начальный этап, как правило, проводится в горячем виде для снижения сопротивления деформации, а уже на завершающих стадиях обработки изделия переходят к холодной прокатке – особенно это характерно для тонкостенных конструкций, где значительная теплоотдача препятствует эффективному горячему формованию.

При захвате заготовки валками силы трения Pтр втягивают её внутрь, а давление со стороны валков, обозначенное как Р, способствует уменьшению толщины заготовки. В результате такой обработки получают продукцию с различной формой и размерами поперечного сечения, которые принято называть профилем. Совокупность этих профилей формирует сортамент проката.

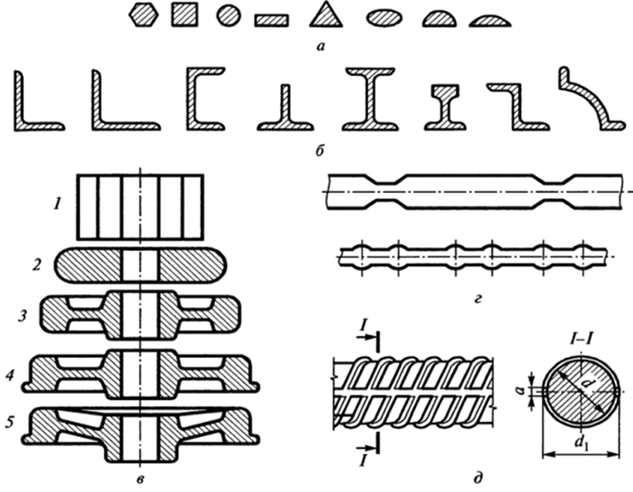

Основные виды прокатного сортамента включают пять категорий: сортовой, листовой, трубный, специальный и периодический прокат. Их классификация представлена на рис. 2.

Рис. 2. Основные профили проката: а – простой профиль; б – фасонный профиль; в – специальный прокат; г – периодический профиль; д – периодический профиль – арматурная сталь

Сортовой прокат классифицируется на две группы:

Простые профили включают изделия с элементарной геометрической формой: шестигранники, квадраты, круги, полосы, треугольники и другие формы, показанные на рис. 2, а. Для каждого профиля существуют стандартизированные параметры, включая диаметр вписанной окружности (для круглых, шестигранных, квадратных сечений), толщину, ширину и массу одного метра изделия. Размерный диапазон таких профилей варьируется: диаметр вписанного круга может составлять от 5 до 250 мм; ширина полосы – от 12 до 300 мм; толщина – от 3 до 80 мм.

Фасонные профили характеризуются сложной формой поперечного сечения. Сюда входят уголки (равнобокие и неравнобокие), швеллеры, балки таврового и двутаврового типов, рельсы, колонные и зетовые профили (см. рис. 2, б). Основной размер определяется их номерами: например, номер равнобокого уголка – это сторона в мм, делённая на 10. Диапазон номеров — от № 2 (20 мм) до № 20 (200 мм).

У швеллеров и балок высота в миллиметрах делится на 10 для определения номера: от № 5 (50 мм) до № 40 (400 мм). Стандарты для фасонных профилей включают не только высоту, но и толщину стенки, площадь сечения и массу погонного метра.

Листовой прокат подразделяется по толщине: толстолистовой (h > 4 мм), тонколистовой (h < 4 мм) и фольга (h < 0,2 мм). Используется в разных отраслях: судостроении, машиностроении, строительстве, электронике. Стали выпускаются с покрытиями из олова, меди, алюминия, цинка и полимеров. Например, электротехнический лист толщиной 0,1–1,0 мм, шириной 500–1100 мм и длиной 600–2000 мм применяется в электромашиностроении.

Трубный прокат охватывает трубы сварные и бесшовные. Сварные изготавливаются из углеродистых и низколегированных сталей с диаметром от 5 до 2500 мм, а бесшовные – из легированных и углеродистых сталей диаметром от 30 до 650 мм. Толщина стенки – от 0,2 до 16 мм.

Специальный прокат используется для изготовления изделий сложной конфигурации: цельнокатаных колес, шестерен, шаров и др. (см. рис. 2, в). Производство требует высокой точности и надежности, так как такие изделия зачастую эксплуатируются при высоких нагрузках.

Периодический прокат имеет профиль, периодически изменяющийся вдоль длины изделия (рис. 2, г, д). Чаще всего применяется в железобетонных конструкциях в качестве арматуры, а также как заготовка для штамповки или механической обработки.

Из цветных металлов и сплавов также производится разнообразный прокат: сортовой, листовой и трубный. Цветной прокат особенно востребован в условиях, где необходимы высокая электропроводность или отсутствие магнитных свойств.

Метизы – обширная категория готовых изделий: гвозди, болты, гайки, заклепки, винты, шплинты, шайбы и др. Они производятся из различных сталей, включая углеродистые, а также с защитным покрытием (кадмиевым, цинковым и пр.) или из цветных металлов. Основное назначение – соединение и крепление элементов конструкций.

Что касается динамики деформации в производстве, скорости варьируются в зависимости от оборудования: от 0,1–0,5 м/с при работе на прессах и ковочных машинах, до 35 м/с на высокоскоростных прокатных станах. Для ударных молотов характерна скорость 5–10 м/с.

2. Прессование

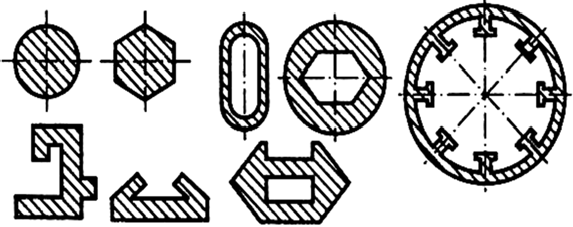

Прессование представляет собой метод пластической деформации, при котором заготовка выдавливается через отверстие в инструменте — матрице. Благодаря этому процессу получается изделие с поперечным сечением, соответствующим форме отверстия. Чем выше температура металла, тем проще его деформировать под давлением. Этот способ широко используется для производства труб, прутков и профилей сложной геометрии (рис. 3).

Рис. 3. Примеры профилей, получаемых прессованием

В основе технологии лежит неравномерное всестороннее сжатие металла, что обеспечивает ему высокую пластичность. Коэффициент деформации, который рассчитывается как отношение площади поперечного сечения исходной заготовки к площади выходного профиля, обычно составляет от 10 до 50. Это значение указывает на значительное изменение формы заготовки при минимальных структурных повреждениях материала.

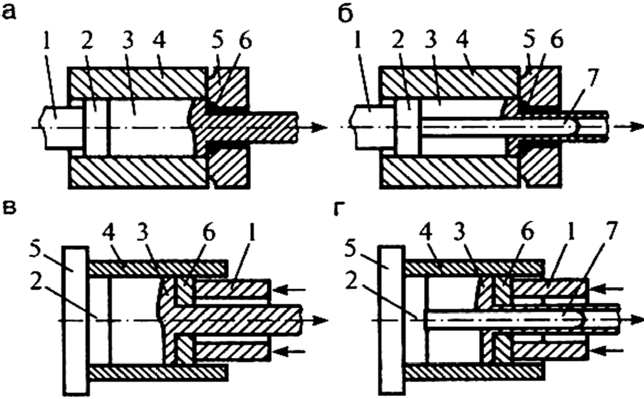

Существует два технологических варианта прессования: прямое и обратное. В прямом варианте (рис. 4, а) заготовка 1 помещается в контейнер 4, укрепленный на станине 5 пресса. Через отверстие матрицы металл продавливается в том же направлении, в котором движется пуансон. Это наиболее распространённый способ из-за своей технологической простоты при работе с длинными заготовками.

Обратное прессование (рис. 4, в) осуществляется иначе: заготовка 3 остается неподвижной, находясь в глухом контейнере 4, а матрица 6 движется навстречу металлу, выдавливая его в противоположную сторону. Этот метод требует меньшего усилия и дает меньший объем пресс-остатка, но его сложнее реализовать на длинных деталях.

Основной причиной образования пресс-остатка является быстрое охлаждение внешней поверхности заготовки, находящейся в контакте с внутренними стенками контейнера, а также наклеп, возникающий вследствие трения. Поскольку при прямом методе наружные слои заготовки перемещаются сильнее, чем при обратном, это увеличивает не только неравномерность деформации, но и усилие, необходимое для прессования, и количество неизбежного остатка.

Рис. 4. Схемы прямого прессования сплошного (а) и полого (б) профилей, а также обратного прессования сплошного (в) и полого (г) профилей

В производстве полых изделий, таких как трубы, необходимо предварительно создать в заготовке сквозное отверстие. Это отверстие обычно прошивается на том же самом прессе. В такой схеме (рис. 4, б, г) пуансон 1 выдавливает металл заготовки 3 в пространство между матрицей 6 и иглой 7.

Огромную нагрузку испытывают инструменты, используемые в процессе прессования. Они работают в условиях высокой температуры и давления. Для снижения износа применяется специальная смазка, уменьшающая коэффициент трения между контактирующими поверхностями. Наиболее часто применяются графит, дисульфид молибдена и различные виды жидкого стекла. Последнее особенно эффективно при изготовлении труб, так как не только снижает трение, но и предохраняет инструменты от перегрева, способствуя повышению скорости выдавливания.

В качестве заготовок для прессования используются как прокат, так и литые слитки. При этом качество поверхности исходной заготовки играет важнейшую роль в формировании точного и ровного профиля. Заготовки зачастую подвергаются предварительной механической обработке — обтачиванию на станке — и очищаются от окалины после нагрева.

Несмотря на достоинства, прессование имеет и свои ограничения. Среди них — высокий процент потерь материала, обусловленный образованием неизбежного пресс-остатка, который отрезается от полученного изделия. Особенно заметно это при работе с заготовками для труб большого диаметра, где масса остатка может составлять до 40% от начальной массы металла.

Современные технологии позволяют получать прессованные изделия из самых разнообразных материалов, включая цветные металлы (алюминий, медь, цинк, магний и др.) и их сплавы. Диапазон продукции широк: от прутков диаметром 3–250 мм и труб диаметром 20–400 мм с толщиной стенки 1,5…12 мм до более сложных по геометрии профилей (см. рис. 5).

Прессование активно применяется и в случае с высоколегированными сталями: углеродистыми (20, 30, 40, 50), конструкционными (30ХГСА, 40ХН) и коррозионностойкими (12Х18Н10Т). Из этих материалов изготавливают трубы с внутренним диаметром 10–160 мм и стенкой 2–10 мм, а также сложные профили с размерами до 200 мм и толщиной полки до 2,5 мм.

3. Прокатка

Прокаткой называется способ пластической деформации металла, при котором заготовка проходит между вращающимися валками – гладкими или имеющими калибры в виде канавок (ручьев), где и изменяет свою форму. Данный процесс широко распространён и используется для получения как готовой продукции, так и полуфабрикатов, подлежащих дальнейшим методам обработки — ковке, штамповке, резке, волочению или прессованию.

Металлический прокат – это итог прокатки. Его доля в общем объёме переработки достигает до 80 % от всей выплавляемой стали, а также составляет большую часть обработанных цветных металлов. Прокатная продукция широко применяется в строительной индустрии, машиностроении, судостроении и других отраслях промышленности.

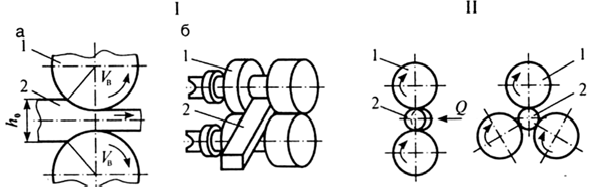

Существуют три основных разновидности прокатки:

- Продольная прокатка — движение заготовки происходит перпендикулярно осям вращающихся в противоположных направлениях валков.

- Поперечная прокатка — заготовка вращается вокруг своей оси, находясь между параллельными валками, вращающимися в одну сторону.

- Поперечно-винтовая прокатка — сложный вид деформации с винтовым перемещением заготовки, применяемый, в частности, при производстве труб.

Рис. 5. Основные виды прокатки: I – продольная прокатка (а – в гладких валках; б – в калибрах); II – поперечная прокатка; III – поперечно-винтовая (а – в гладких валках; б – в спиральных валках; в – винтовая (косая) прокатка труб)

Для успешной реализации прокатного процесса необходимо наличие сил трения, обеспечивающих захват металла валками. Угол захвата зависит от температуры и шероховатости валков. При холодной прокатке в шлифованных валках он составляет 3–4°, в грубых – 5–8°, при горячей — увеличивается до 15–22° в гладких валках и до 27–34° в насечённых.

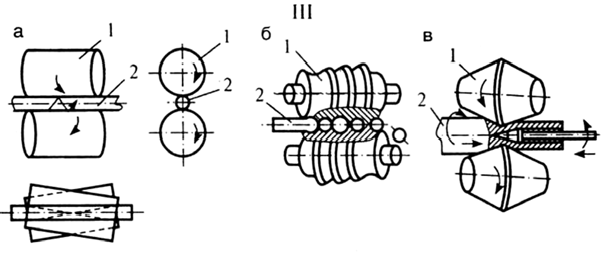

Оборудование: Прокатные станы

Прокатный стан – это технологическая линия, в которую входят агрегаты и машины, объединённые в цепочку. Они обеспечивают непрерывную обработку металла от деформации до обрезки и перемещения готового изделия. Хотя термин «стан» может обозначать всю линию, зачастую им называют только часть, отвечающую за непосредственную прокатку.

Рис. 6. Кинематическая схема прокатного стана

В конструкции рабочего блока – клети 1 – размещены валки 2, которые получают вращение от электродвигателя 7 через систему привода: редуктор 6, муфты 5, шестерённую клеть 4 и шпиндели 3. Тип прокатной клети определяет особенности процесса.

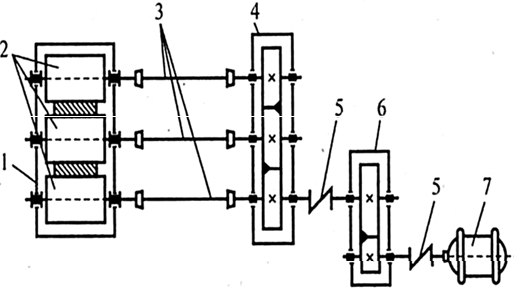

Рис. 7. Классификация рабочих клетей: а – дуо; б – трио сортовые; в – трио листовые; г – кварто листовые; д – кварто для прокатки рулонов; е – многовалковая (шестивалковая); ж – многовалковая (двадцативалковая); з – универсальная; и – специальная (колеснопрокатная)

В зависимости от конфигурации валков выделяют:

- Клети дуо – с двумя валками, реверсивные и нереверсивные;

- Клети трио – с тремя валками, где средний валок свободно вращается;

- Кварто-клети – четырёхвалковые, с двумя рабочими и двумя опорными валками;

- Многовалковые клети – с пятью и более валками, обеспечивающими точную прокатку тонких лент.

Специализированные станы бывают различных типов:

- Горячей прокатки: сортовые, рельсобалочные, широкополосные, штрипсовые и др.

- Холодной прокатки: для листов, жести, лент высокой точности.

- Специального назначения: колесо- и шаропрокатные, для бандажей и профилей переменного сечения.

Производительность стана определяется типом обрабатываемого материала. Для обжимных и сортовых — важен диаметр валков, а для листовых — длина рабочей поверхности валков. В специализированных трубных станах основным параметром становится диаметр изделия.

Инструментом при прокатке служат валки, состоящие из бочки (рабочей зоны), шеек и трефа.

Трефа соединяется со шпинделем и передаёт вращение. Тип валков зависит от назначения: гладкие — для лент, ручьевые — для сортов, ступенчатые — для полос.

Калибры в валках бывают открытыми и закрытыми, причём одна пара валков может включать несколько различных калибров. Валки производятся из заготовок, полученных литьем (чаще – из отбелённого чугуна) или ковкой из углеродистой/легированной стали. После термообработки они приобретают твердость в пределах 200–800 НВ.

Таким образом, прокатка — ключевая технология металлургической промышленности, определяющая свойства, геометрию и допуски готовых изделий. Благодаря разнообразию оборудования и гибкости настройки процессов обеспечивается выпуск продукции, удовлетворяющей самым различным требованиям.

Заключение

Интересные факты:

- Прокаткой перерабатывается около 80% всей выплавленной стали в мире — это один из самых массовых методов формирования изделий.

- Самый крупный прокатный стан в мире расположен в Китае и способен производить листы толщиной до 480 мм.

- В процессе прессования можно формировать детали сложнейшей формы — от тонкостенных алюминиевых профилей до массивных элементов автомобильных шасси.

- В 1960-х годах в СССР был разработан метод прессования титана, который до сих пор используется в авиационной промышленности.

- Микропрокатка и нанопрессование — современные направления, развиваемые для создания микро- и наноизделий в электронике и биомедицине.

Таким образом, прокатка и прессование остаются краеугольными камнями в области обработки металлов давлением. Их универсальность, эффективность и способность работать с различными материалами делают эти процессы незаменимыми как в традиционных, так и в высокотехнологичных отраслях промышленности. От железнодорожных рельсов до элементов спутников — везде применяются продукты, созданные под действием мощного давления. Понимание принципов и эволюции этих технологий позволяет не только оценить их роль в современном мире, но и открывает путь к инновациям, способным изменить будущее производства.